Изобретение относится к электротехнике и может быть использовано, например, в производстве статоров электрических машин.

Известен способ пропитки обмоток в вакууме и под давлением на установке типа АВБ [1]. Статор предварительно помещают в камеру предварительной сушки. Затем статор перемещают в автоклав, в котором осуществляются: вакуумирование до остаточного давления 2,7×103 Па; снижение вакуума до остаточного давления (13,3-40)×103 Па и заполнение автоклава лаком; повышение давления до 0,2-0,3 МПа; снятие давления и слив лака; вакуумирование при остаточном давлении (5,3-13,3)×103 Па; снятие вакуума, раскрытие автоклава и перемещение подвески с пропитанными статорами в проходную сушильную печь.

Недостатком установки типа АВБ является необходимость зачистки внутренней и наружной поверхности сердечника от наплывов лака и предохранения выводных концов от пропитки, необходимость специального оборудования (автоклав), повышенный расход пропиточного лака.

Известен способ пропитки обмотки электрических машин [2]. Предварительно высушенные прогретые до 90-100°C пропитываемые узлы с обмотками помещают в автоклав, в который подают пропитывающий лак до полного покрытия изделия, затем лак сливают, создают избыточное давление 3-7 атм. Непосредственно после достижения максимального давления производят резкую разгерметизацию автоклава. Этому способу для проведения процесса пропитки необходимо специальное оборудование - автоклав, после пропитки и сушки обмотки нужно провести очистку статора от налипшего лака, и требуется большой расход пропиточного лака.

Наиболее близким к заявляемому является способ пропитки обмоток электрических машин, описанный в [3]. Способ-прототип пропитки заключается в том, что обмотку и пропиточный состав разогревают до температуры пропитки, погружают одну из лобовых частей обмотки в пропиточный состав, например лак МЛ-92, после появления пропиточного состава на другой лобовой части обмотки извлекают обмотку из состава, и сушат ее, причем одну из лобовых частей обмотки, а также внешнюю и внутреннюю цилиндрические части магнитного сердечника обмотки, герметизируют от внешней среды, для чего помещают их в защитные кожухи, вторую негерметизированную лобовую часть обмотки, погружают в сосуд с пропиточным составом, и создают при помощи форвакуумного насоса, над верхней не погруженной лобовой частью обмотки разрежение порядка 40-50 Topp.

Дополнительным развитием способа-прототипа является то, что погруженную в пропиточный состав лобовую часть герметизируют, и нагнетают в указанный сосуд давление до 1,5-2 атм.

Дальнейшим развитием способа-прототипа является то, что после пропитки сосуд с пропиточным составом разгерметизируют, извлекают нижнюю лобовую погруженную часть обмотки, подключают к проводам обмотки греющий ток, поднимают температуру обмотки до (40-50)°C, и поддерживают указанную температуру в обмотке в течение (15-20) минут, после чего форвакуумный насос отключают, разгерметизируют защитные кожухи, извлекают из них обмотку с магнитным сердечником и сушат при окончательной температуре, например 120°C, в течение 4-5 часов.

Недостатком способа-прототипа является то, что в процессе сушки пропитанных обмоток происходит температурное снижение вязкости пропиточного состава и интенсивное вытекание (потери) пропиточного лака из обмотки, чему способствует также пониженное давление вне обмотки. Это приводит к значительному снижению коэффициентов пропитки обмоток, под которыми понимают отношение объема сухого остатка пропиточного состава в полостях обмотки после операции пропитки и сушке, к объему полостей обмотки.

Задачей предлагаемого изобретения является упрощение технологического процесса пропитки обмотки электродвигателя, снижение количества расходуемого пропиточного лака и повышению коэффициентов пропитки.

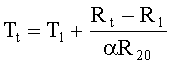

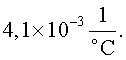

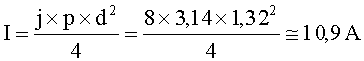

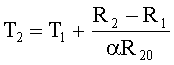

Технический результат достигается за счет того, что в способе пропитки обмоток электрических машин, при котором герметизируют внутреннюю полость станины статора, превращая ее в естественный автоклав, одну лобовую часть обмотки, погружают в герметичный сосуд, и создают при помощи форвакуумного насоса, над не погруженной в сосуд лобовой частью обмотки разрежение порядка 40-50 Торр, и, сохраняя его, проводят предварительную сушку обмотки, после чего пропитывают обмотку подавая пропиточный состав в герметичный сосуд, дополнительно измеряют перед пропиткой перед пропиткой измеряют температуру обмотки T1 и ее сопротивление R1, и после создания над верхней не погруженной в герметичный сосуд лобовой частью обмотки 40-50 Торр, через обмотку пропускают греющий ток, величину которого определяют по обмоточным данным обмотки и плотности тока, лежащем диапазоне 7 А/мм2≤j≤9 А/мм2, причем при подключении греющего тока к обмотке непрерывно контролируют изменение ее температуры Tt по изменению ее сопротивления Rt в соответствии с выражением

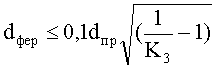

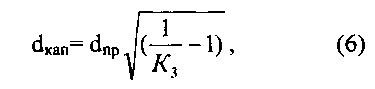

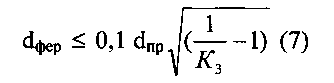

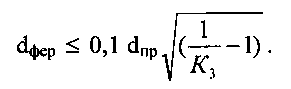

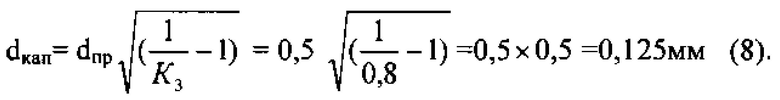

где R20 сопротивление обмотки при 20°C, α - температурный коэффициент сопротивления материала провода обмотки, и при достижении температурой Tt значения, лежащего в диапазоне 40°C≤Tt≤50°C производят предварительную сушку обмотки в течение 5÷10 мин, после чего греющий ток от обмотки отключают, и осуществляют пропитку предварительно приготовленной пропиточной смесью, состоящей из пропиточного лака и мелкодисперсного ферромагнитного наполнителя с объемным сопротивлением не менее 105 Ом×м, например, никель цинкового феррита марки 600 НН, причем мелкодисперсный наполнитель измельчают до размера зерна dфер выбранного из условия

где dnp - диаметр провода обмотки, K3 - коэффициент заполнения паза, причем при приготовлении указанной пропиточной смеси наполнитель смешивают с пропиточным лаком в массовом соотношении (20÷30) % ферромагнитных частиц и (80÷70) % пропиточного лака, после пропитки обмотки разгерметизируют упомянутый сосуд и обмотку, сливают пропиточный состав, затем после слития пропиточного состава, сосуд вновь герметизируют и в нем вновь создают разрежение порядка 40÷50 Торр, одновременно с созданием разрежения через обмотку вновь пропускают электрический ток той же величины, что и при предварительной сушке, и по изменению сопротивления Rt обмотки вновь контролируют ее температуру Tt, и при достижении температурой обмотки значения 40÷50°C, поддерживают ее в указанном диапазоне значений в течение 10÷20 минут, затем после выдержки обмотки в течение указанного времени, разогревают обмотку до регламентированной нормативной документацией температуры окончательной сушки и сушат в течение времени, регламентированном нормативной документацией.

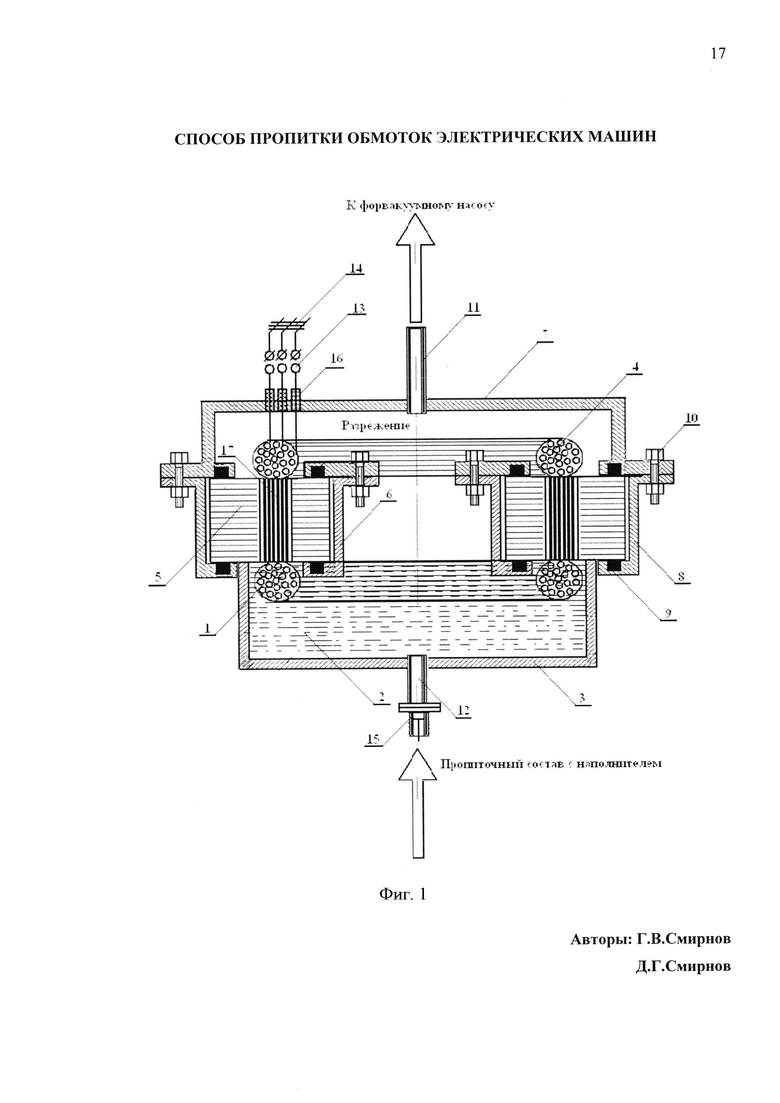

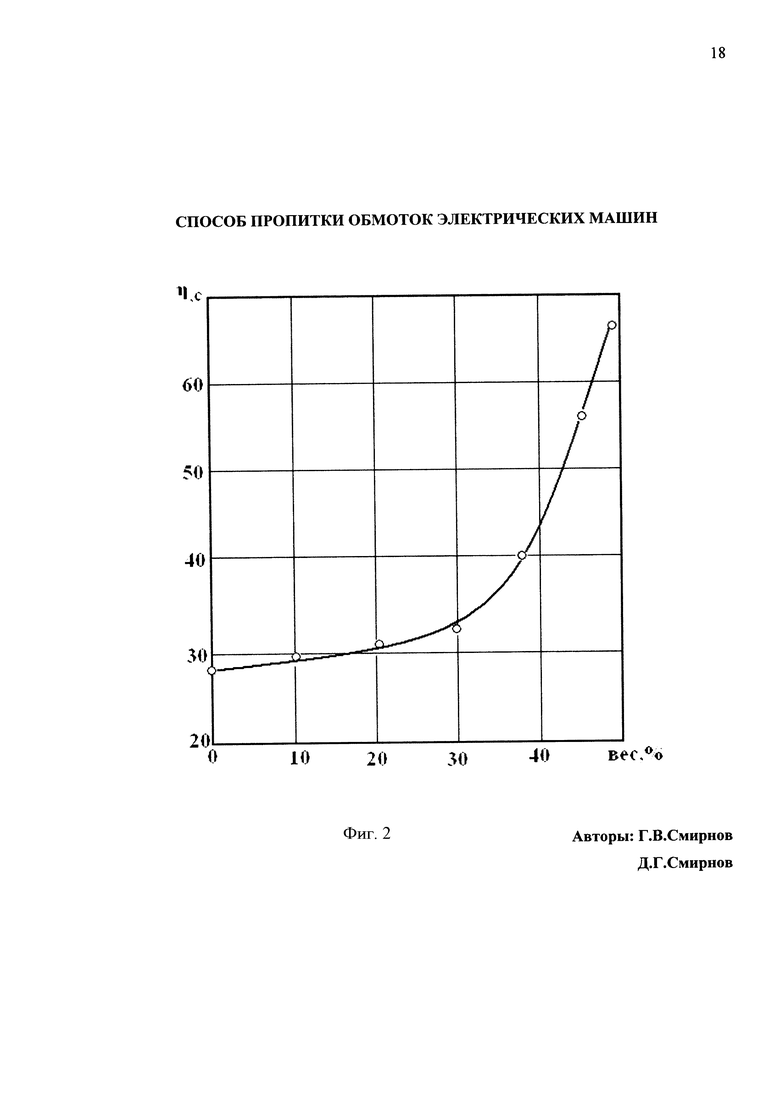

На фиг. 1 приведена технологическая схема пропитки обмотки. На фиг. 2 представлен график зависимости вязкости пропиточного состава от концентрации в пропиточном лаке частиц никель-цинкового наполнителя. Фиг. 1 и фиг. 2 служат для пояснения сущности изобретения.

На фиг. 1 приведена технологическая схема пропитки обмотки, служащая для пояснения сущности изобретения. На фиг. 1 введены следующие обозначения: 1 - лобовая часть, погруженная в пропиточный состав; 2 - пропиточный состав; 3 - сосуд для пропиточного состава; 4 - верхняя, не погруженная в пропиточный состав лобовая часть обмотки; 5 - магнитный сердечник обмотки (магнитный сердечник статора); 6, 7, 8 - защитные кожухи обмотки; 9 - уплотнители; 10 - крепежные детали; 11 - патрубок для подсоединения форвакуумного насоса; 12 - патрубок для подачи пропиточного лака; 13 - выходные провода обмотки; 14 - коммутатор для подключения к источнику греющего тока к обмотке; 15 - вентиль; 16 - герметичные проходные изоляторы; 17 межвитковые полости.

Сущность изобретения заключается в следующем. Лобовую часть 4 и внутреннюю и наружную цилиндрические части магнитного сердечника 5 заключают в защитные кожухи 6, 7, 8 и герметизируют при помощи уплотнений 9. Герметизация статора и обмотки, в соответствии с указанной схемой, превращает статор с обмоткой в естественный своеобразный автоклав.

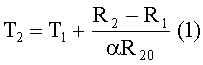

Предварительно в не заполненный пропиточным составом сосуд 3 помещают нижнюю лобовую часть 1 обмотки, и через патрубок 11 создают внутри герметичных полостей магнитного сердечника статора разрежение 40-50 Торр, и, сохраняя его, проводят предварительную сушку обмотки. Для реализации предварительной сушки используют токовый разогрев обмотки. Для этой цели к веденным через герметичные проходные изоляторы 16 выходным проводам обмотки 13, через коммутатор 14 подключают источник греющего тока. Величина греющего тока может изменяться в широких проделах: от единиц до нескольких десятков ампер, что зависит от конкретного габарита обмоток, сечения используемого провода, сопротивления обмотки и других факторов. Поэтому в каждом конкретном случае величину тока выбирают экспериментально из прагматичных соображений, заключающихся в том, чтобы с одной стороны ток не был так велик для того чтобы не повредить изоляцию провода и сам провод, а, с другой стороны, чтобы ток был достаточен для того, чтобы в относительно короткое время разогреть обмотку до требуемых температур. После подключения к выводам обмотки источника тока в процессе разогрева осуществляют контроль изменение температуры обмотки. Контроль изменения температуры обмотки можно осуществлять любым измерителем, например пирометром. Но пирометр - это дополнительное дорогостоящее оборудование. Поэтому для контроля температуры обмотки можно использовать саму обмотку. Для этого измеряют исходное сопротивление обмотки R1 и исходную температуру обмотки T1 до размещения ее в сосуд 3. В процессе токового разогрева обмотки непрерывно измеряют сопротивление обмотки и вычисляют ее температуру по формуле

Формула (1) получается из следующих соображений. Для исходного сопротивления R1 справедливо выражение R1=R20[1+α(T1-20)] (2), где R20 - сопротивление провода обмотки при температуре 20°C.

Для сопротивления R2 для любой текущей температуры Т2, изменяющейся в процессе разогрева обмотки, справедливо выражение R2=R20[1+α(Т2-20)] (3). Вычитая из выражения (3) выражение (2) и преобразуя результат относительно температуры Т2 получим выражение (1).

При достижении температурой Т2 значения 40-50°C выдерживают указанную температуру в течение 10÷20 минут. Для удерживания температуры в диапазоне указанных значений можно использовать любой терморегулятор, например температурное реле.

Сущность этого процесса заключается в том, что температура вскипания любой жидкости тем ниже, чем ниже разрежение. Известно, что чем ниже величина разрежения, тем меньше температура вскипания жидкости. Например, при разрежении 10 Торр вода закипает при 18°C. При разрежении в 50 Торр, вода начинает кипеть при сравнительно низкой температуре, равной 30°C. Диапазон давлений (40÷50) Торр, и температуры обмотки (30÷40)°C и времени (10÷20) минут достаточны для полного удаления влаги из межвитковых полостей обмотки. Уменьшение давления, температуры и времени за нижние диапазоны значений, указанных в формуле изобретения, приводят к существенному снижении эффективности процесса предварительной сушки. Создание разрежения, разогрев непропитанной обмотки и вдержка обмотки в течение заданного интервала времени необходимы для того, чтобы изгнать влагу из полостей обмотки, препятствующую качественной пропитке за относительно непродолжительное время.

После окончания предварительной сушки обмотки, отключают ток от ее выводов 13, и осуществляют пропитку. В пропиточный лак предварительно добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом×м, например с никель-цинковым ферритом марки 600 НН, причем наполнитель смешивают с пропиточным лаком в массовом соотношении (15÷20) % ферромагнитных частиц и (85÷80) % пропиточного лака.

Выбор в качестве наполнителя никель-цинкового ферритового порошка марки 600 НН обусловлен следующими причинами:

во-первых он обладает магнитными свойствами, которые позволяют создать условия, предотвращающие вытекание пропиточного состава из обмотки после пропитки, что дает возможность существенно повысить коэффициенты пропитки обмоток;

во-вторых он имеет более высокую теплопроводность, чем пропиточный состав, что позволяет за счет пропитки улучшить теплоотвод из обмотки в процессе ее эксплуатации и, за счет этого, повысить ее надежность и срок службы;

в третьих, выбранный наполнитель обладает высоким объемным омическим сопротивлением, и поэтому добавка его в пропиточный лак не приводит к снижению электрической прочности изоляции обмоток.

Выбор размера зерна никель-цинкового наполнителя обусловлен следующими требованиями. Максимально допустимый размер зерна порошка магнитомягкого никель-цинкового феррита М400 НН, используемого в качестве добавки, должен быть таким, чтобы легко проходить в межвитковые и прикорпусные полости и капилляры. Порядок этой величины можно оценить следующим образом.

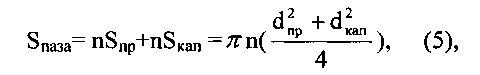

Коэффициент заполнения паза проводом обычно задается в конструктивной документации того или иного вида электродвигателей и равняется величине

где n - количество проводников в пазу, Snp - площадь сечения провода, Sпаза - свободная площадь поперечного сечения паза.

Межвитковые полости представляют собой капилляры и их количество в пазу можно принять равным количеству проводников n в пазу. Если предположить, что упомянутые межвитковые полости (капилляры) имеют цилиндрическую форму и расположены между витками равномерно, то свободную площадь поперечного сечения паза можно представить в виде

где

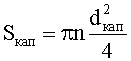

Используя выражения (4) и (5) можно показать, что диаметр межвиткового капилляра dкап связан с диаметром провода dпр соотношением

Выбранный размер зерна никель-цинкового порошка должен быть таким, чтобы его можно было использовать при пропитке любых обмоток, в том числе и обмоток электродвигателей, изготовленных из относительно тонкого провода. Для того, чтобы никель-цинковые частицы порошка свободно проходили в межвитковые полости необходимо, чтобы размер dфер зерна частиц был много меньше диаметра dкап межвитковых полостей. Это условие выполняется при выполнении неравенства dфер<<dкап. В частности, если положить, что dфер на один порядок меньше, чем dкап, то неравенство dфер<<dкап надежно выполняется. Таким образом, размер зерна никель-цинкового наполнителя может быть выбран из условия

Выбор диапазона значений концентрации наполнителя, указанной в формуле изобретения, обусловлен следующими обстоятельствами.

При концентрации наполнителя в массовом соотношении менее 20% снижается эффективность приготовленного пропиточного состава, так как при этом уменьшается теплопроводность пропиточной смеси, а также снижается способность удерживать пропиточный лак в обмотке магнитным полем, создаваемом протекающим по проводам обмотки током.

При концентрации наполнителя в массовом соотношении более 30% существенно повышается вязкость пропиточного состава, что затрудняет процесс пропитки. Это наглядно демонстрирует график, приведенный на фиг. 2. Условная вязкость лака МЛ-92 с наполнителем, приведенная на фиг. 2 снималась по вискозиметру В3-246 с диаметром сопла 4 мм при температуре +20(±0,5)°C.

После завершения предварительной сушки открывают вентиль 15, и пропиточный состав 2 через патрубок 12 поступает в сосуд 3. Так как между лобовой частью 1, погруженной в пропиточный состав возникает перепад давлений, то пропиточный состав 2 под действием суммарного воздействия этой силы и капиллярных сил через капилляры обмотки 17 через лобовую часть 1 устремляется к лобовой части 4 обмотки, заполняя все капилляры обмотки. По завершению пропитки отключают форвакуумный насос и производят разгерметизацию полостей магнитного сердечника статора, путем открытия через патрубок 11 доступа к атмосферному воздуху. В процессе разгерметизации пропиточный состав 2 сливается из сосуда 3 через патрубок 12 и вентиль 15. После сливания пропиточного состава 2 из сосуда 3 сосуд 3 и обмотку вновь герметизируют и с помощью форвакуумного насоса внутри всего герметичного объема и обмотки вновь создают разрежение, лежащее в диапазоне (40÷50) Торр. К выводам обмотки 13 через коммутатор 14 вновь подключают источник греющего тока и проводят окончательную сушку обмотки.

Так как в традиционной технологии пропитки с применением вакуума и давления обычно используют лаки с растворителями, например лак МЛ-92, то окончательную сушку обмоток осуществляют в два этапа. Первый этап сушки предназначен для изгнания из обмотки растворителя. Температура вскипания растворителя, используемого для лака МЛ-92 близка к 100°C. Если бы сушка на этом этапе производилась по традиционной технологии, при атмосферном давлении, то обмотку, на первом этапе, разогревали бы до температуры, величина которой близка к температуре кипения, но несколько ниже ее, например, в рассматриваемом случае для лака МЛ-92, до температуры 90°C и выдерживали бы указанную температуру в обмотке в течение (45÷50) мин. Создание такой температуры и достаточно длительного времени выдержки обмотки при такой температуре, необходимо для того, чтобы удалить растворитель из обмотки.

В заявляемом же нами способе интенсивное испарение растворителя из пропиточного состава в сохнущей обмотке, начинается при существенно более низких температурах, что связано с пониженным давлением внутри и вокруг обмотки. Такое интенсивное испарение растворителя при давлении (40÷50) Торр начинается уже при температуре 18÷20°C. Однако процесс испарения растворителя из обмотки происходит более интенсивно при повышении в ней температуры до 40÷50°C. Этот диапазон температур выбран из следующих соображений.

При температуре менее 40°C процесс испарения растворителя замедляется, что приводит к увеличению времени сушки. При температуре более 50°C процесс испарения растворителя начинает происходить очень интенсивно, что приводит к образованию газовых пузырей и других дефектов в сохнущем пропиточном составе, что вызывает снижение качества обмоток. Разогрев обмоток в процессе предварительной и окончательной сушки осуществляют стабилизированным током, плотность которого лежит в диапазоне 7 А/мм2≤j≤9 А/мм2А. Выбор диапазона значений греющего тока обусловлен следующими соображениями.

Величину постоянного стабилизированного тока, выбирали исходя из допустимых плотностей тока j, для медного провода лежащих в диапазоне от jmin=6 А/мм2 до jmax=10 А/мм2 [4], и площади сечения провода.

При этом плотность тока jmin=6 А/мм2 считается нормальной плотностью, взятой с запасом, а плотность тока 10 А/мм2 - это максимально допустимая плотность, которая пригодна только для кратковременной эксплуатации. В нашем случае, при разогреве обмоток постоянным стабилизированным током I0 выбор плотностей тока был обусловлен следующими соображениями. Чем больше греющий ток, протекающий через обмотку, тем быстрее происходит ее разогрев до заданной температуры. Поэтому ток, протекающий через обмотку должен быть достаточно велик для того, чтобы производительность его была как можно выше. Однако величина его должна быть ниже предельного значения, равного для меди 10 А/мм2, чтобы предотвратить разрушение. Исходя из указанных соображений оптимальная величина тока лежит в диапазоне плотностей от jmin=7 А/мм2 до jmax=9 А/мм2. Это обусловлено тем, что, во-первых, воздействие тока на провод обмотки в процессе ее разогрева не должно разрушать провод, во-вторых тем, что чем выше плотность тока, тем быстрее происходит изменение температуры провода, что сокращает время разогрева. Выходить же за предел 10 А/мм2 опасно, так как можно разрушить обмотку.

После удаления растворителя из обмотки приступают ко второму этапу сушки обмотки. Для осуществления указанного второго этапа сушки, в процессе которой происходит полимеризация (запекание) лака в изделиях, обмотку разогревают до более высоких температур, при которых происходит наиболее оптимальная запечка пропиточного состава. Например, для пропиточного лака МЛ-92 технологическим регламентам предусмотрена температура, лежащая в диапазоне (110÷130)°C, обычно ее устанавливают на уровне 120°C. Если на втором этапе сушки поднять температуру выше оптимальной, то в пропиточном составе, находящемся в обмотке, начнут возникать пузырьки, трещины, прогары и другие дефекты. Подавать же температуру на первом этапе сушки до уровня, оптимального для второго этапа сушки, нельзя, так как из-за вскипания растворителя образуются многочисленные дефекты в изоляции обмотки, и она будет отбракована. Второй этап сушки, при оптимальной температуре, в соответствии с типовым технологическим регламентом обычно длится (4÷5) часов.

Подключение тока к выводам 13 обмотки по завершению пропитки, разгерметизации и сливания из сосуда 3 пропиточного состава 2, необходимо не только для проведения окончательной сушки обмотки, но и для предотвращения вытекания пропиточного состава из полостей пропитанной обмотки. При подводе греющего тока к обмотке в ней возникает поперечное магнитное поле, под действием которого происходит упорядоченная ориентация частиц ферромагнитного наполнителя и их жесткая фиксация в межвитковых полостях обмотки. Межвитковые полости «запираются» возникшим электромагнитным затвором, и вытекание пропиточного состава из обмотки прекращается, хотя при этом интенсивность процесса испарения растворителя снижается несущественно. После окончательной сушки высушенные изделия охлаждают и отправляют на участок контроля и сборки.

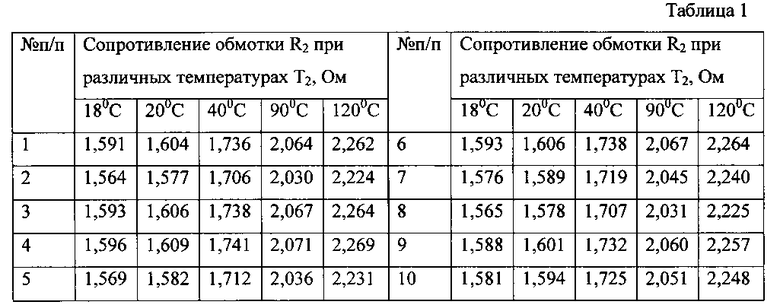

Пример конкретного выполнения. По заявляемому способу пропитывали 5 обмоток статоров электродвигателей марки 4А112 М (в табл. 1 номера №1÷№5).

Перед пропиткой температура каждой из пропитываемых обмоток была равна температуре окружающей среды и составляла величину Т1=18°C. У каждой пропитываемой обмотки для контроля изменения температуры во время пропитки измеряли исходное сопротивление (см. табл. 1). После измерения температуры и сопротивления у каждой из обмоток герметизировали внутреннюю полость статора, используя устройство, приведенное на фиг. 1. Включали форвакуумный насос, подсоединенный к патрубку 12, и внутри полости статора создавали разрежение 45 Торр. После достижения вакуумом указанной величины через провода обмотки пропускали стабилизированный ток, величину которого рассчитывали по сечению провода и оптимальных плотностей тока, лежащих в диапазоне от jmin=7 А/мм2 до jmax=9 А/мм2. В нашем случае при определении величины тока была выбрана плотность j=8 А/мм2, лежащая в середине указанного диапазона. Диаметр провода статорной обмотки двигателя 4А112 М был равен d=1,32 мм. Расчетное значения тока было равно

В таблице 1 приведены сопротивления R2 всех пропитываемых обмоток при различных значения температуры Т2. Используя таблицу 1 можно контролировать температуру обмотки, измеряя ее сопротивление R2 в различные моменты времени ее разогрева. При достижении те температурой Т2 значения, лежащего в диапазоне 30÷50°C, регулировали температуру в указанном интервале при помощи многопозиционного температурного реле в течение 15 минут. По истечению указанного времени, ток от проводов обмотки отключали и открывали вентиль 15. Пропиточный состав 2 из резервуара для его хранения через патрубок 12 поступал в сосуд 3 и под действием градиента давлений и капиллярных сил поднимался по межвитковым порам и капиллярам обмотки 17 от лобовой части 1 обмотки к ее лобовой части 4, заполняя собой межвитковые поры и капилляры. Пропиточный состав был предварительно приготовлен из смеси лака МЛ-92 и ферромагнитного наполнителя никель-цинковый феррит марки 600 НН, имеющего объемное сопротивлением 4×105 Ом×м, причем наполнитель смешивали с пропиточным лаком в массовом соотношении 25% ферромагнитных частиц и 75% пропиточного лака МЛ-92. Размер зерна никель цинкового наполнителя выбирали из условия

Диаметры dпр используемых обмоточных проводов, для обмоток для электрических машин крупносерийного производства с высотой центров до 200 мм, как правило, больше 0,5 мм. Поэтому за минимальный размер диаметра провода, обмоток, пропитываемых струйным методом, можно принять диаметр провода dпр=0,5 мм. Тогда при самом плотном заполнении паза проводом K3=0,8, диаметр межвитковой полости в соответствием с выражением (3) будет равен

Для того чтобы никель-цинковые частицы порошка свободно проходили в межвитковые полости, необходимо, чтобы размер dфер зерна частиц был много меньше диаметра dкап межвитковых полостей. Это условие выполняется при выполнении неравенства dфер <<dпол или исходя из выражения (4) dфер<<0,125 мм. В соответствии с полученными результатами размер зерна наполнителя был выбран из условия dфер≤0,01 мм.

По завершении пропитки отключали форвакуумный насос и через натекатель, встроенный в патрубок 11 (на фиг. 1 не показан) открывали доступ атмосферному воздуху в полости магнитного сердечника статора, создавая тем самым разгерметизацию указанной полости. После разгерметизации указанной полости сливали пропиточный состав 2 из сосуда 3. После сливания пропиточного лака к проводам обмотки вновь подключали источник стабилизированного тока I=10,9 А, которым осуществляли окончательную сушку обмотки. В момент подачи указанного тока пропиточный состав мгновенно переставал вытекать из обмотки, где удерживался за счет взаимодействия магнитных частиц наполнителя с электромагнитным полем, создаваемым вокруг проводников обмотки, протекающим по ним током.

В традиционной технологии, при использовании пропиточных составов с растворителями, например, лака МЛ-92 сушку осуществляют в два этапа. На первом этапе обмотку разогревают до температуры, близкой к температуре кипения растворителя. Например, обмотку, пропитанную лаком МЛ-92, температура кипения растворителя которой свыше 100°C, разогревают до 90°C и выдерживают при такой температуре (45÷50) мин. Создание такой температуры и достаточно длительного времени выдержки обмотки при такой температуре, необходимо для того, чтобы удалить растворитель из обмотки. В процессе предварительной и окончательной сушки обмоток после пропитки, в традиционной технологии происходит не только испарение растворителя, но и интенсивное вытекание из обмотки пропиточного лака, что приводит к не оправданным потерям дорогостоящего лака и к снижению качества обмоток, обусловленному резким снижением коэффициента пропитки.

В заявляемом способе для снижения энергозатрат и потерь лака после пропитки, сосуд с пропиточным составом разгерметизируют, сливают состав и подключают к проводам 13 обмотки через коммутатор 14 греющий ток, поднимают температуру обмотки до (40-50)°C, и поддерживают указанную температуру в обмотке в течение (15-20) минут при помощи регулятора температуры и реле времени (на фиг. 1 не показаны) удерживали указанное значение в течение 45 минут. Сущность этого процесса заключается в том, что температура вскипания любой жидкости тем ниже, чем ниже разрежение. Известно, что чем ниже величина разрежения, тем меньше температура вскипания жидкости. Например, при разрежении 10 Торр вода закипает при 18°C. При разрежении в 50 Торр, вода начинает кипеть при сравнительно низкой температуре, равной 30°C. Растворитель, поскольку его температура кипения на (20÷40)°C выше температуры кипения воды, при разрежении (40÷50)Торр, начинает кипеть при температуре (40÷50)°C. Получение разрежения в (40÷50) Торр достаточно просто осуществляется относительно дешевыми форвакуумными насосами и может быть получено без особо жестких требований к обеспечению герметичности защитных кожухов. Достаточно низкая температура кипения растворителя при давлении в (40÷50) Торр, возможность получения указанного разрежения более дешевыми форвакуумными насосами, и исключения завышенных требований к герметичности к защитным кожухам указывают на нецелесообразность проводить первый этап сушки обмоток при температуру (90÷95)°C. Поэтому первый этап сушки требует подогреть обмотку двигателя только до (40÷50)°C, и поскольку при разрежении (40÷50) Торр при указанной выше температуре, испаритель улетучивается из обмотки в несколько раз интенсивнее, чем при нормальном давлении и температуре, например 90°C, то первый этап сушки в заявляемом способе потребует в 4-5 раз меньше энергозатрат.

В заявляемом способе подключенный к проводам 13 обмотки через коммутатор 14 греющий ток не только выполняет функцию разогрева обмотки для интенсификации испарения растворителя из обмотки, но и роль своеобразного затвора, препятствующего вытеканию пропиточного лака из обмотки. Это происходит за счет того, что под действием магнитного поля упомянутого тока, в межвитковых полостях происходит переориентация магнитомягких никель-цинковых частиц, добавленных в пропиточный лак, и они группируются таким образом, что создают в межвитковых капиллярах своеобразный электромагнитный затвор, и вытекание пропиточного лака прекращается.

После удаления растворителя из обмотки приступали ко второму этапу сушки обмотки. Для осуществления указанного второго этапа сушки обмотку разогревали до более высоких температур, при которых происходила наиболее оптимальная запечка пропиточного состава.

Например, для пропиточного лака МЛ-92 эта температура равняется 120°C. Если на втором этапе сушки поднять температуру выше оптимальной, то в пропиточном составе, находящемся в обмотке, начнут возникать пузырьки, трещины, прогары и другие дефекты. Подавать же температуру на первом этапе сушки до уровня, оптимального для второго этапа сушки, нельзя, так как из-за вскипания растворителя образуются многочисленные дефекты в изоляции обмотки, и она будет отбракована. Температура 120°C необходима для полимеризации пропиточного состава, попавшего при пропитке в обмотку. (Температуры и времена окончательной сушки оговорены в технологической документации для пропитки лаком МЛ-92.) По завершении пропитки и сушки определяли коэффициенты пропитки в каждой из обмоток электротепловым способом [5]. Результаты контроля сведены в табл. 2

Второй этап сушки, при оптимальной температуре, обычно длился 5 часов.

Для сравнения заявляемого способа со способом-прототипом, по способу прототипу также осуществляли пропитку также 5 обмоток (в табл. 1 номера №6÷№12).

В способе-прототипе герметизировали полости статора, производили нагрев обмоток статора до температуры 90°C, и создавали разряжение 3×103 Па (3×103 Па=22,5 Торр) и подавали к обмоткам пропиточный лак МЛ-92. Когда уровень лака становился выше лобовой части обмотки, создавали давление до 0,3 МПа (0,3 МПа=3 атм=2280 Торр). Затем, после снятия давления, сливали лак и еще раз производили вакуумирование, до остаточного давления 5,0×103 Па в течение 1-2 мин для интенсивного испарения растворителя. Затем производили разгерметизацию станины статора и производили сушку в печи в два этапа, выдерживая те же температуры и времена, что и в заявляемом способе. По завершению пропитки и сушки определяли коэффициенты пропитки в каждой из обмоток электротепловым способом [4]. Результаты контроля сведены в табл. 2.

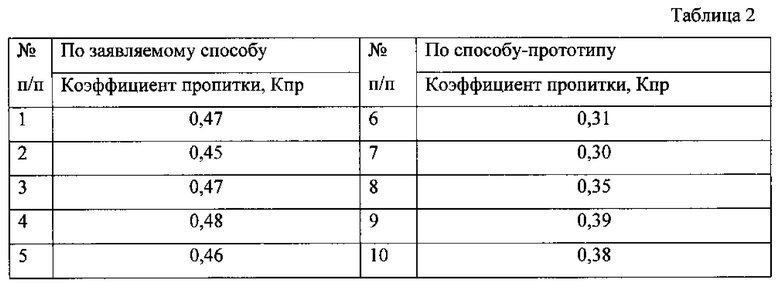

Средний коэффициент пропитки по прототипу Кпр=0,35. По заявляемому способу - Кпр=0,47. Таким образом заявляемый способ позволил повысить коэффициент пропитки в среднем на 34,3 %.

Следует отметить, что в течение указанных 1-2 мин, которые выдерживали пропитанные обмотки при разряжении 5,0×103 Па происходило интенсивное вытекание пропиточного лака из обмоток, что было обусловлено обратным перепадом давлений: внутри обмотки около 0,1 МПа, а вне ее - 5,0×103 Па. Интенсивное вытекание лака продолжалось и вовремя первого этапа сушки обмоток.

Как следует из таблицы 2 средний коэффициент пропитки обмоток по заявляемому способу был равен Кпр=0,45, тогда как у обмоток, пропитанных по способу-прототипу он составил Кпр=0,35.

Таким образом, заявляемый способ по сравнению со способом-прототипом позволил повысить коэффициент пропитки в среднем на 34,3 %.

Источники информации

1. М.В. Антонов, Л.С. Герасимова. Технология производства электрических машин. - М.: "Энергоиздат", 1982, с. 328-330.

2. А.с. 1376181, СССР, кл. H02K 15/12,1986 г.

3. Патент РФ №2482589. Способ пропитки обмоток электрических машин// За-явл. 14.03.11//Дата публикации заявки: 20.09.2012. Бюл. №26. Опубликовано: 20.05.2013 - Бюл. №14. Г.В. Смирнов, Д.Г. Смирнов - (Прототип).

4. http://www.ura-remontu.ru/raschet-secheniya-provoda-po-toku.html.

5. Патент РФ №2503116. Способ контроля качества пропитки обмоток электротехнических изделий// Г.В. Смирнов, Д.Г. Смирнов Д.П/ Опубликовано: 27.12.2013, Бюл. №36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ И СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597892C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2601964C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2467452C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2482589C2 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510564C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593825C1 |

| СПОСОБ СТРУЙНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2516243C1 |

| СПОСОБ ТРЁХТАКТНОЙ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2593826C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2503116C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593600C1 |

Изобретение относится к электротехнике, а именно к вакуумно-нагнетательным способам пропитки обмоток электрических машин с предварительным нагревом обмоток статора. При этом герметизируют внутреннюю полость станины статора, создают внутри полости разрежение над верхней не погруженной в пропиточный состав лобовой частью обмотки 40-50 Торр. Предварительную сушку обмотки производят пропусканием электрического тока с контролем процесса разогрева. При достижении температуры обмотки значения 40-50°C выдерживают указанную температуру в течение 5-10 минут с последующим отключением тока от обмотки. Пропиточная смесь состоит из лака и мелкодисперсного ферромагнитного наполнителя в массовом соотношении (20-30) % ферромагнитных частиц и (80-70) % пропиточного лака. По завершении пропитки разгерметизируют станину статора и сливают лак. Затем сосуд вновь герметизируют, создают разрежение 40-50 Торр и пропускают электрический ток той же величины, что и при предварительной сушке. При достижении температуры обмотки 40-50°C поддерживают ее течение 10-20 минут, затем продолжают нагрев обмотки до регламентированной температуры окончательной сушки. Технический результат состоит в повышении коэффициента пропитки в среднем на 34,3%. 2 ил., 2 табл.

Способ пропитки обмоток электрических машин, при котором герметизируют внутреннюю полость станины статора, превращая ее в естественный автоклав, одну лобовую часть обмотки погружают в герметичный сосуд, создают при помощи форвакуумного насоса над не погруженной в сосуд лобовой частью обмотки разрежение порядка 40-50 Торр и, сохраняя его, проводят предварительную сушку обмотки, после чего пропитывают обмотку, подавая пропиточный состав в герметичный сосуд, отличающийся тем, что перед пропиткой измеряют температуру обмотки T1 и ее сопротивление R1 и после создания над верхней не погруженной в герметичный сосуд лобовой частью обмотки 40-50 Торр через обмотку пропускают греющий ток, величину которого определяют по обмоточным данным и плотности тока j в диапазоне 7 А/мм2≤j≤9 А/мм2, причем при подключении греющего тока к обмотке непрерывно контролируют изменение ее температуры Tt по изменению ее сопротивления Rt в соответствии с выражением  , где R20 - сопротивление обмотки при 20°С, α - температурный коэффициент сопротивления материала провода обмотки, и при достижении температурой Tt значения, лежащего в диапазоне 40°С≤Tt≤50°С, производят предварительную сушку обмотки в течение 5-10 мин, после чего греющий ток от обмотки отключают и осуществляют пропитку предварительно приготовленной пропиточной смесью, состоящей из пропиточного лака и мелкодисперсного ферромагнитного наполнителя с объемным сопротивлением не менее 105 Ом×м, например никель-цинкового феррита марки 600 НН, причем мелкодисперсный наполнитель измельчают до размера зерна dфер, выбранного из условия

, где R20 - сопротивление обмотки при 20°С, α - температурный коэффициент сопротивления материала провода обмотки, и при достижении температурой Tt значения, лежащего в диапазоне 40°С≤Tt≤50°С, производят предварительную сушку обмотки в течение 5-10 мин, после чего греющий ток от обмотки отключают и осуществляют пропитку предварительно приготовленной пропиточной смесью, состоящей из пропиточного лака и мелкодисперсного ферромагнитного наполнителя с объемным сопротивлением не менее 105 Ом×м, например никель-цинкового феррита марки 600 НН, причем мелкодисперсный наполнитель измельчают до размера зерна dфер, выбранного из условия  , где dпр - диаметр провода обмотки, К3 - коэффициент заполнения паза, причем при приготовлении указанной пропиточной смеси наполнитель смешивают с пропиточным лаком в массовом соотношении (20-30) % ферромагнитных частиц и (80-70) % пропиточного лака, после пропитки обмотки разгерметизируют упомянутый сосуд и обмотку, сливают пропиточный состав, затем после слития пропиточного состава сосуд вновь герметизируют и в нем вновь создают разрежение порядка 40-50 Торр, одновременно с созданием разрежения через обмотку вновь пропускают электрический ток той же величины, что и при предварительной сушке, и по изменению сопротивления Rt обмотки вновь контролируют ее температуру Tt, и при достижении температурой обмотки значения 40-50°С поддерживают ее в указанном диапазоне значений в течение 10-20 минут, затем после выдержки обмотки в течение указанного времени разогревают обмотку до регламентированной нормативной документацией температуры окончательной сушки и сушат в течение времени, регламентированного нормативной документацией.

, где dпр - диаметр провода обмотки, К3 - коэффициент заполнения паза, причем при приготовлении указанной пропиточной смеси наполнитель смешивают с пропиточным лаком в массовом соотношении (20-30) % ферромагнитных частиц и (80-70) % пропиточного лака, после пропитки обмотки разгерметизируют упомянутый сосуд и обмотку, сливают пропиточный состав, затем после слития пропиточного состава сосуд вновь герметизируют и в нем вновь создают разрежение порядка 40-50 Торр, одновременно с созданием разрежения через обмотку вновь пропускают электрический ток той же величины, что и при предварительной сушке, и по изменению сопротивления Rt обмотки вновь контролируют ее температуру Tt, и при достижении температурой обмотки значения 40-50°С поддерживают ее в указанном диапазоне значений в течение 10-20 минут, затем после выдержки обмотки в течение указанного времени разогревают обмотку до регламентированной нормативной документацией температуры окончательной сушки и сушат в течение времени, регламентированного нормативной документацией.

| DE 108011013439 A1, 13.09.2012 | |||

| EP 1508384 A2, 23.02.2005 | |||

| ЭЛЕКТРОТЕХНИЧЕСКИЙ СПОСОБ ПРОПИТКИ И СУШКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2366061C1 |

| JP 2005110493 A, 21.04.2005 | |||

| JP 2005204413 A, 28.07.2005 | |||

| CN 103012697 A, 03.04.2013 | |||

| УСТАНОВКА И СПОСОБ ПРОПИТКИ ОБМОТОК СТАТОРОВ АСИНХРОННЫХ ВСПОМОГАТЕЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2008 |

|

RU2361349C1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

Авторы

Даты

2016-09-20—Публикация

2015-03-11—Подача