Изобретение относится к электротехнике, в частности к способам пропитки обмоток электрических машин электроизоляционными составами, преимущественно лаками.

Известен способ пропитки обмоток в вакууме и под давлением на установке типа АВБ [1]. Статор предварительно помещают в камеру предварительной сушки. Затем статор перемещают в автоклав, в котором осуществляются: вакуумирование до остаточного давления 2,7×103 Па; снижение вакуума до остаточного давления (13,3÷40)×103 Па и заполнение автоклава лаком; повышение давления до 0,2-0,3 МПа; снятие давления и слив лака; вакуумирование при остаточном давлении (5,3÷13,3)×103 Па; снятие вакуума, раскрытие автоклава и перемещение подвески с пропитанными статорами в проходную сушильную печь.

Недостатком установки типа АВБ является необходимость зачистки внутренней и наружной поверхности сердечника от наплывов лака и предохранения выводных концов от пропитки, необходимость специального оборудования (автоклав), повышенный расход пропиточного лака.

Известен способ пропитки обмотки электрических машин [2]. Предварительно высушенные прогретые до 90-100°C пропитываемые узлы с обмотками помещают в автоклав, в который подают пропитывающий лак до полного покрытия изделия, затем лак сливают, создают избыточное давление 3-7 атм. Непосредственно после достижения максимального давления производят резкую разгерметизацию автоклава.

Этому способу для проведения процесса пропитки необходимо специальное оборудование - автоклав, требуется большой расход пропиточного лака.

Наиболее близким к предлагаемому является способ пропитки обмотки электрических машин [3].

Способ-прототип заключается в том, что производят нагрев обмоток статора и пропитку, причем пропитку обмотки производят вакуумно-нагнетательным методом, для чего герметизируют внутреннюю полость станины статора, превращая ее в естественный автоклав, создают вакуум и, сохраняя его, подают пропиточный лак. Когда уровень лака станет выше лобовой части обмотки, создают давление до 0,3 МПа. Затем, после снятия давления, сливают лак, еще раз производят вакуумирование, после чего разгерметизируют станину статора.

Недостатком способа-прототипа является то, что после пропитки обмотки и при сливании лака из полости статора из обмотки также начинает интенсивно вытекать пропиточный лак. Процесс вытекания лака из обмотки существенно интенсифицируется при последующих операциях, выполняемых по способу-прототипу. Это происходит потому, что последующее вакуумирование после снятия давления и разгерметизации приводит к отсасыванию лака из полостей обмотки за счет возникшего градиента давления (внутри обмотки атмосферное давление, вне ее - вакуум).

В результате вытекания лака из обмотки происходит значительное снижение коэффициентов пропитки обмоток, под которыми понимают отношение объема сухого остатка пропиточного состава в полостях обмотки после операции пропитки и сушки к объему полостей обмотки. Уменьшение коэффициентов пропитки приводит к ухудшению электроизоляционных, тепловых, влагостойких и механических свойств обмотки, что снижает их качество и срок службы.

Задачей предлагаемого изобретения является упрощение технологического процесса пропитки обмоток электродвигателя, снижение количества расходуемого пропиточного лака и повышение коэффициентов пропитки.

Технический результат достигается за счет того, что в способе пропитки и сушки обмоток электрических машин, при котором осуществляют нагрев обмоток статора, затем производят пропитку обмотки вакуумно-нагнетательным методом, для чего герметизируют внутреннюю полость станины статора, превращая ее в естественный автоклав, создают внутри указанной полости разрежение и, сохраняя его, подают пропиточный состав, причем перед пропиткой, после создания при помощи форвакуумного насоса, над верхней не погруженной в пропиточный состав лобовой частью обмотки разрежения 40-50 Торр проводят предварительную сушку обмотки путем подключения к ее выводам и пропускания через ее провод электрического тока, контролируют в процессе разогрева изменение температуры обмотки и при достижении температурой значения 30÷50°C выдерживают указанную температуру в течение 10-20 минут, после чего греющий ток от обмотки отключают и подают к обмотке пропиточный состав, предварительно приготовленный перед пропиткой из смеси пропиточного лака и мелкодисперсного ферромагнитного наполнителя с объемным сопротивлением не менее 105 Ом×м, например никель-цинкового феррита марки 600 НН, причем наполнитель смешивают с пропиточным лаком в массовом соотношении (15÷20)% ферромагнитных частиц и (85÷80)% пропиточного лака, и по завершении пропитки разгерметизируют станину статора и сливают лак, затем после сливания пропиточного состава к обмотке вновь подключают источник тока и вновь осуществляют токовый разогрев обмотки до регламентированной нормативной документацией температуры окончательной сушки и сушат в течение времени, регламентированного нормативной документацией.

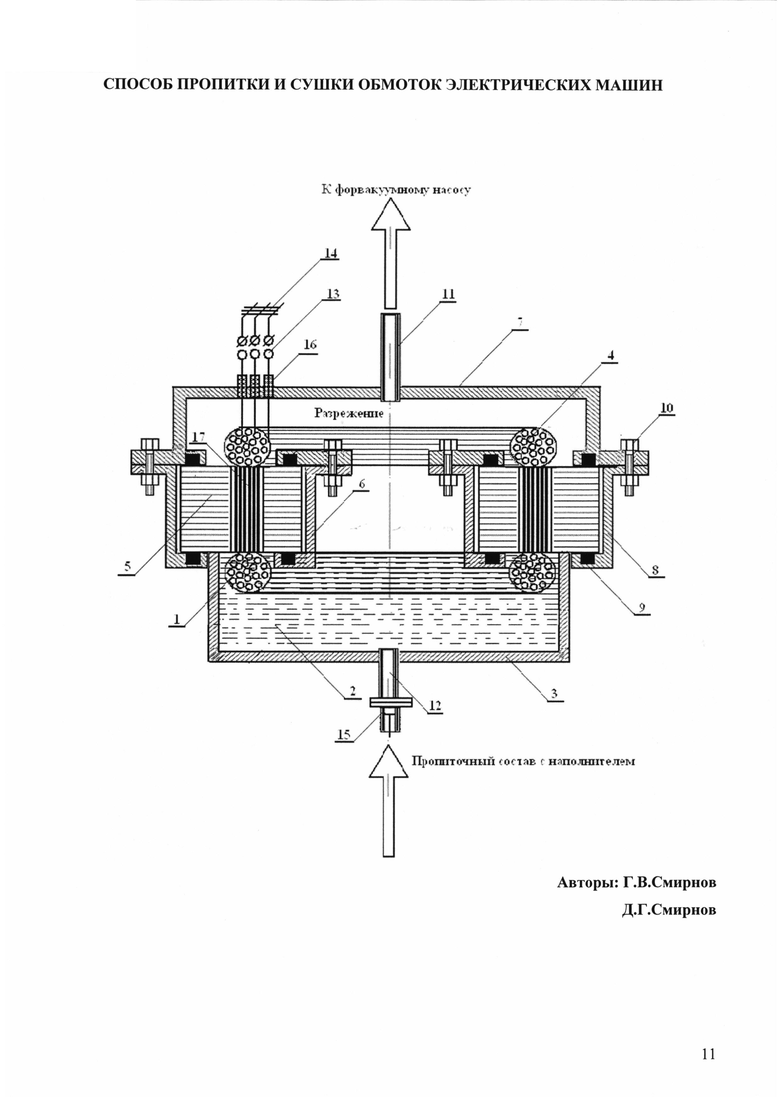

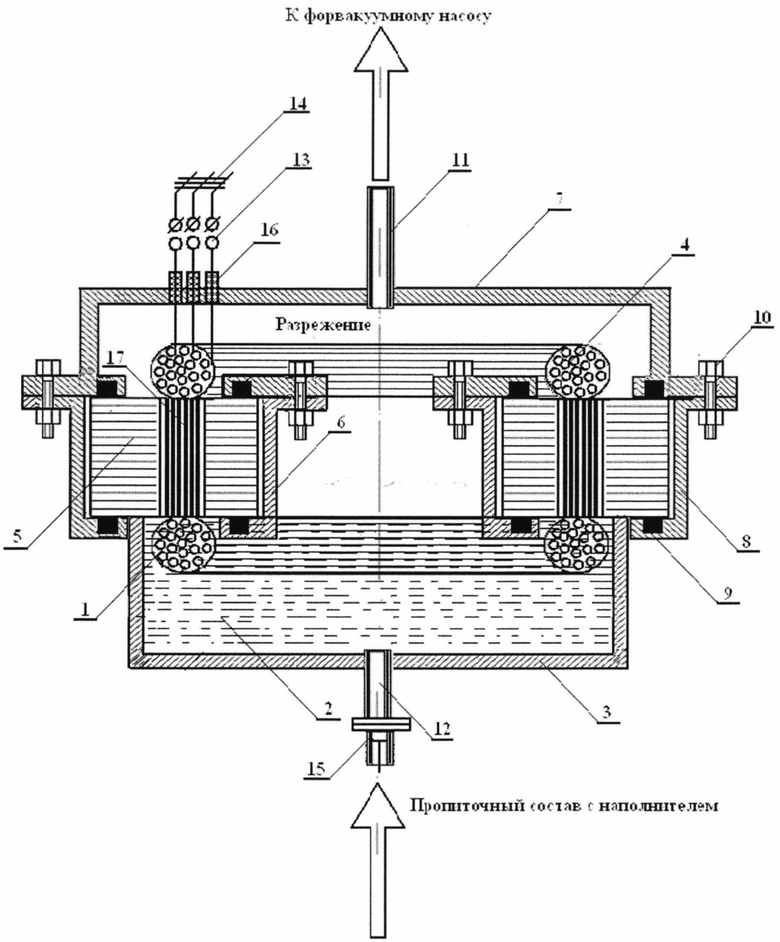

На чертеже приведена технологическая схема пропитки обмотки, служащая для пояснения сущности изобретения. На чертеже введены следующие обозначения: 1 - лобовая часть, погруженная в пропиточный состав; 2 - пропиточный состав; 3 - сосуд для пропиточного состава; 4 - верхняя не погруженная в пропиточный состав лобовая часть обмотки; 5 - магнитный сердечник обмотки (магнитный сердечник статора); 6, 7, 8 - защитные кожухи обмотки; 9 - уплотнители; 10 - крепежные детали; 11 - патрубок для подсоединения форвакуумного насоса; 12 - патрубок для подачи пропиточного лака; 13 - выходные провода обмотки; 14 - коммутатор для подключения к источнику греющего тока к обмотке; 15 - вентиль; 16 - герметичные проходные изоляторы; 17 межвитковые полости.

Сущность изобретения заключается в следующем. Лобовую часть 4 и внутреннюю и наружную цилиндрические части магнитного сердечника 5 заключают в защитные кожухи 6, 7, 8 и герметизируют при помощи уплотнений 9. Предварительно в не заполненный пропиточным составом сосуд 3 помещают нижнюю лобовую часть 1 обмотки.

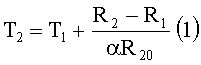

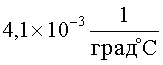

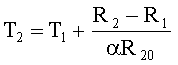

И через патрубок 11 создают внутри герметичных полостей магнитного сердечника статора разрежение 40-50 Торр и, сохраняя его, проводят предварительную сушку обмотки. Для реализации предварительной сушки используют токовый разогрев обмотки. Для этой цели к веденным через герметичные проходные изоляторы 16 выходным проводам обмотки 13 через коммутатор 14 подключают источник греющего тока. Величина греющего тока может изменяться в широких проделах: от единиц до нескольких десятков ампер, что зависит от конкретного габарита обмоток, сечения используемого провода, сопротивления обмотки и других факторов. Поэтому в каждом конкретном случае величину тока выбирают экспериментально из прагматичных соображений, заключающихся в том, чтобы, с одной стороны, ток не был так велик для того, чтобы не повредить изоляцию провода и сам провод, а с другой стороны, чтобы ток был достаточен для того, чтобы в относительно короткое время разогреть обмотку до требуемых температур. После подключения к выводам обмотки источника тока в процессе разогрева осуществляют контроль изменения температуры обмотки. Контроль изменения температуры обмотки можно осуществлять любым измерителем, например пирометром. При отсутствии пирометра контроль изменения температуры обмотки можно осуществлять, в частности, по изменению ее сопротивления. Для этого измеряют исходное сопротивление обмотки R1 и исходную температуру обмотки T1 до размещения ее в сосуд 3. В процессе токового разогрева обмотки непрерывно измеряют сопротивление обмотки и вычисляют ее температуру по формуле

Формула (1) получается из следующих соображений. Для исходного сопротивления R1 справедливо выражение R1=R20[1+α(T1-20) (2), где R20 - сопротивление провода обмотки при температуре 20°C.

Для сопротивления R2 для любой текущей температуры Т2, изменяющейся в процессе разогрева обмотки, справедливо выражение R2=R20[1+α(Т2-20) (3). Вычитая из выражения (3) выражение (2) и преобразуя результат относительно температуры Т2, получим выражение (1).

При достижении температурой Т2 значения 40÷50°C выдерживают указанную температуру в течение 10-20 минут. Для удерживания температуры в диапазоне указанных значений можно использовать любой терморегулятор, например температурное реле.

Сущность этого процесса заключается в том, что температура вскипания любой жидкости тем ниже, чем ниже разрежение. Известно, что чем ниже величина разрежения, тем меньше температура вскипания жидкости. Например, при разрежении 10 Торр вода закипает при 18°C. При разрежении в 50 Торр вода начинает кипеть при сравнительно низкой температуре, равной 30°C. Диапазоны давлений (40÷50) Торр, температуры обмотки (30÷40)°C и времени (10÷20) минут достаточны для полного удаления влаги из межвитковых полостей обмотки. Уменьшение давления, температуры и времени за нижние диапазоны значений, указанных в формуле изобретения, приводят к существенному снижении эффективности процесса предварительной сушки. Создание разрежения, разогрев непропитанной и выдержка обмотки в течение заданного интервала времени необходимы для того, чтобы изгнать влагу, препятствующую качественной пропитке, из полостей обмотки за относительно непродолжительное время.

После окончания предварительной сушки обмотки отключают ток от ее выводов 13 и осуществляют пропитку. В пропиточный лак предварительно добавляют мелкодисперсный ферромагнитный наполнитель с объемным сопротивлением не менее 105 Ом×м, например с никель-цинковым ферритом марки 600 НН, причем наполнитель смешивают с пропиточным лаком в массовом соотношении (15÷20) % ферромагнитных частиц и (85÷80) % пропиточного лака.

Выбор в качестве наполнителя никель-цинкового ферритового порошка марки 600 НН обусловлен следующими причинами:

во-первых, он обладает магнитными свойствами, которые позволяют создать условия, предотвращающие вытекание пропиточного состава из обмотки после пропитки, что дает возможность существенно повысить коэффициенты пропитки обмоток;

во-вторых, он имеет более высокую теплопроводность, чем пропиточный состав, что позволяет за счет пропитки улучшить теплоотвод из обмотки в процессе ее эксплуатации и, за счет этого, повысить ее надежность и срок службы;

в-третьих, выбранный наполнитель обладает высоким объемным омическим сопротивлением, и поэтому добавка его в пропиточный лак не приводит к снижению электрической прочности изоляции обмоток.

Выбор диапазона значений концентрации наполнителя, указанной в формуле изобретения, обусловлен следующими обстоятельствами.

При концентрации наполнителя в массовом соотношении менее 15% существенно снижается эффективность приготовленного пропиточного состава, так как при этом уменьшается теплопроводность пропиточной смеси, а также снижается способность удерживать пропиточный лак в обмотке магнитным полем, создаваемым протекающим по проводам током. При концентрации наполнителя в массовом соотношении более 20% существенно повышается вязкость пропиточного состава, что затрудняет процесс пропитки.

После завершения предварительной сушки открывают вентиль 15 и пропиточный состав 2 через патрубок 12 поступает в сосуд 3. Так как между лобовой частью 1, погруженной в пропиточный состав, возникает перепад давлений, то пропиточный состав 2 под действием суммарного воздействия этой силы и капиллярных сил через капилляры обмотки 17 через лобовую часть 1 устремляется к лобовой части 4 обмотки, заполняя все капилляры обмотки. По завершении пропитки отключают форвакуумный насос и производят разгерметизацию полостей магнитного сердечника статора путем открытия через патрубок 11 доступа к атмосферному воздуху. В процессе разгерметизации пропиточный состав 2 сливается из сосуда 3 через патрубок 12 и вентиль 15. После сливания пропиточного состава 2 из сосуда 3 к выводам обмотки 13 через коммутатор 14 вновь подключают источник греющего тока и проводят окончательную сушку обмотки. Так как в традиционной технологии пропитки с применением вакуума и давления обычно используют лаки с растворителями, например лак МЛ-92, то окончательную сушку обмоток осуществляют в два этапа. Первый этап сушки предназначен для изгнания из обмотки растворителя. Температура вскипания растворителя, используемого для лака МЛ-92, близка к 100°C. Поэтому обмотку, на первом этапе, разогревают до температуры, величина которой близка к температуре кипения, но несколько ниже ее, например в рассматриваемом случае до температуры 90°C, и выдерживают указанную температуру в обмотке в течение (45÷50) мин. Создания такой температуры и достаточно длительного времени выдержки обмотки при такой температуре необходимо для того, чтобы удалить растворитель из обмотки. После удаления растворителя из обмотки приступают ко второму этапу сушки обмотки. Для осуществления указанного второго этапа сушки, в процессе которой происходит полимеризация (запекание) лака в изделиях, обмотку разогревают до более высоких температур, при которых происходит наиболее оптимальная запечка пропиточного состава. Например, для пропиточного лака МЛ-92 технологическим регламентом предусмотрена температура, лежащая в диапазоне (110÷130)°C, обычно ее устанавливают на уровне 120°C. Если на втором этапе сушки поднять температуру выше оптимальной, то в пропиточном составе, находящемся в обмотке, начнут возникать пузырьки, трещины, прогары и другие дефекты. Подавать же температуру на первом этапе сушки до уровня, оптимального для второго этапа сушки, нельзя, так как из-за вскипания растворителя образуются многочисленные дефекты в изоляции обмотки, и она будет отбракована. Второй этап сушки, при оптимальной температуре, в соответствии с типовым технологическим регламентом обычно длится (4÷5) часов.

Подключение тока к выводам 13 обмотки по завершении пропитки, разгерметизации и сливания из сосуда 3 пропиточного состава 2 необходимо не только для проведения окончательной сушки обмотки, но и для предотвращения вытекания пропиточного состава из полостей пропитанной обмотки. При подводе греющего тока к обмотке в ней возникает поперечное магнитное поле, под действием которого происходит упорядоченная ориентация частиц ферромагнитного наполнителя и их жесткая фиксация в межвитковых полостях обмотки. Межвитковые полости «запираются» возникшим электромагнитным затвором, и вытекание пропиточного состава из обмотки прекращается, хотя при этом интенсивность процесса испарения растворителя снижается несущественно. После окончательной сушки высушенные изделия охлаждают и отправляют на участок контроля и сборки.

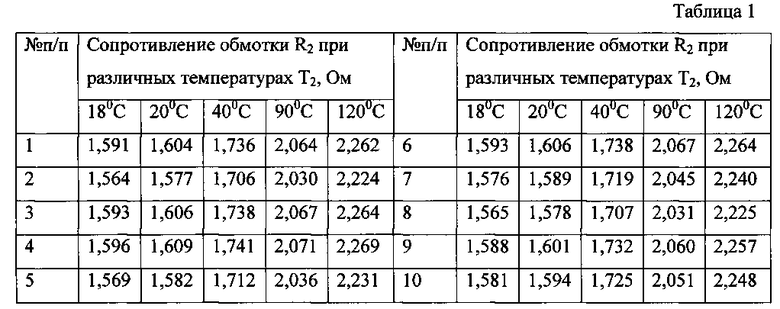

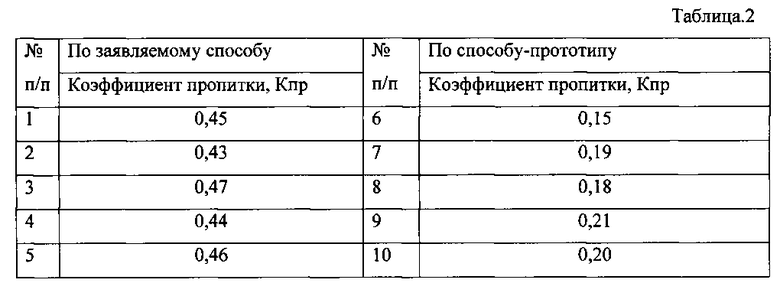

Пример конкретного выполнения. По заявляемому способу пропитывали 5 обмоток статоров электродвигателей марки 4А112 М (в табл. 1 номера №1-№5).

Перед пропиткой температура каждой из пропитываемых обмоток была равна температуре окружающей среды и составляла величину T1=18°C. У каждой пропитываемой обмотки для контроля изменения температуры во время пропитки измеряли исходное сопротивление (см. табл. 1). После измерения температуры и сопротивления у каждой из обмоток герметизировали внутреннюю полость статора, используя устройство, приведенное на фиг. 1. Включали форвакуумный насос, подсоединенный к патрубку 12, и внутри полости статора создавали разрежение 45 Торр. После достижения вакуумом указанной величины через провода обмотки пропускали стабилизированный ток I=10 А. Температуру каждой обмотки в процессе ее разогрева отслеживали по изменению ее сопротивления по формуле

По завершении пропитки отключали форвакуумный насос и через натекатель, встроенный в патрубок 11 (на чертеже не показан) открывали доступ атмосферному воздуху в полости магнитного сердечника статора, создавая тем самым разгерметизацию указанной полости. После разгерметизации указанной полости сливали пропиточный состав 2 из сосуда 3. После сливания пропиточного лака к проводам обмотки вновь подключали источник стабилизированного тока I=10 А, которым осуществляли окончательную сушку обмотки. В момент подачи указанного тока пропиточный состав мгновенно переставал вытекать из обмотки, где удерживался за счет взаимодействия магнитных частиц наполнителя с электромагнитным полем, создаваемым вокруг проводников обмотки, протекающим по ним током. Сушку обмотки осуществляли в 2 этапа. На первом этапе производили токовый разогрев обмотки до температуры 90°C и при помощи регулятора температуры и реле времени (на чертеже не показаны) удерживали указанное значение в течение 45 минут. Первый этап сушки осуществляли для того, чтобы обеспечить удаление растворителя из пропиточного лака МЛ-92. По истечении 45 минут температуру обмотки поднимали до 120°C и сушили в течение 5 часов. (Температуры и времена предварительной и окончательной сушки оговорены в технологической документации для пропитки лаком МЛ-92.) По завершении пропитки и сушки определяли коэффициенты пропитки в каждой из обмоток электротепловым способом [4]. Результаты контроля сведены в табл. 2

Для сравнения заявляемого способа со способом-прототипом по способу-прототипу также осуществляли пропитку также 5 обмоток (в табл. 1 номера №6-№12).

В способе-прототипе герметизировали полости статора, производили нагрев обмоток статора до температуры 90°C и создавали разряжение 3×103 Па (3×103 Па=22,5 Торр) и подавали к обмоткам пропиточный лак МЛ-92. Когда уровень лака становился выше лобовой части обмотки, создавали давление до 0,3 МПа (0,3 МПа=3 атм=2280 Торр). Затем, после снятия давления, сливали лак и еще раз производили вакуумирование до остаточного давления 5,0×103 Па в течение 1-2 мин для интенсивного испарения растворителя. Затем производили разгерметизацию станины статора и производили сушку в печи в два этапа, выдерживая те же температуры и времена, что и в заявляемом способе. По завершении пропитки и сушки определяли коэффициенты пропитки в каждой из обмоток электротепловым способом [4]. Результаты контроля сведены в табл. 2

Следует отметить, что в течение указанных 1-2 мин, которые выдерживали пропитанные обмотки при разряжении 5,0×103 Па, происходило интенсивное вытекание пропиточного лака из обмоток, что было обусловлено обратным перепадом давлений: внутри обмотки около 0,1 МПа, а вне ее - 5,0×103Па. Интенсивное вытекание лака продолжалось и вовремя первого этапа сушки обмоток.

Как следует из таблицы 2, средний коэффициент пропитки обмоток по заявляемому способу был равен Кпр=0,45, тогда как у обмоток, пропитанных по способу-прототипу, он составил Кпр=0,19.

Таким образом, заявляемый способ по сравнению со способом-прототипом позволил повысить коэффициент пропитки в среднем в 2,4 раза.

Источники информации

1. М.В. Антонов, Л.С. Герасимова. Технология производства электрических машин. - М.: "Энергоиздат", 1982, с. 328-330.

2. А.с. 1376181, СССР, кл. H02K 15/12,1986 г.

3. Патент РФ №2192702. Способ пропитки обмотки электродвигателя// Власов В.Г., Иванов В.Л.// Дата подачи заявки: 03.01.2001. Дата публикации патента: 10.11.2002. (Прототип).

4. Патент РФ №2521439 (по заявке №2012145656). Способ определения коэффициента пропитки отверждаемым полимерным составом обмоток электрических машин //Заявл. 12.09.2012// Г.В. Смирнов, Д.Г. Смирнов /Дата публикации заявки: 27.04. 2014. Бюл. №12. Опубликовано: 27.06.2014. Бюл. №18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597890C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2482589C2 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2601964C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2467452C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510564C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593825C1 |

| СПОСОБ ТРЁХТАКТНОЙ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2593826C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2597891C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593601C1 |

| СПОСОБ СТРУЙНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2516243C1 |

Изобретение относится к электротехнике, а именно к вакуумно-нагнетательным способам пропитки обмоток электрических машин с предварительным нагревом обмоток статора. При этом герметизируют внутреннюю полость станины статора, создают внутри полости разрежение над верхней не погруженной в пропиточный состав лобовой частью обмотки 40-50 Торр. Предварительную сушку обмотки производят пропусканием электрического тока с контролем процесса разогрева. При достижении температуры обмотки значения 30÷50°C выдерживают указанную температуру в течение 10÷20 минут с последующим отключением тока от обмотки. Пропиточная смесь состоит из лака и мелкодисперсного ферромагнитного наполнителя в массовом соотношении (15÷20) % ферромагнитных частиц и (85÷80) % пропиточного лака. По завершении пропитки разгерметизируют станину статора и сливают лак. Затем к обмотке вновь подключают источник тока и осуществляют токовый разогрев обмотки до температуры окончательной сушки, регламентированной нормативной документацией. Технический результат состоит в повышении коэффициента пропитки в среднем в 2,4 раза. 1ил., 2 табл.

Способ пропитки и сушки обмоток электрических машин, при котором осуществляют нагрев обмоток статора, затем производят пропитку обмотки вакуумно-нагнетательным методом, для чего герметизируют внутреннюю полость станины статора, превращая ее в естественный автоклав, создают внутри полости разрежение и, сохраняя его, подают пропиточный состав к обмотке, отличающийся тем, что после создания при помощи форвакуумного насоса над верхней не погруженной в пропиточный состав лобовой частью обмотки разрежения 40-50 Торр проводят перед пропиткой предварительную сушку обмотки путем подключения к ее выводам и пропускания через ее провод электрического тока, контролируют в процессе разогрева изменение температуры обмотки и при достижении температурой значения 30-50°С выдерживают указанную температуру в течение 10-20 минут, после чего греющий ток от обмотки отключают и подают к обмотке пропиточный состав, предварительно приготовленный перед пропиткой из смеси пропиточного лака и мелкодисперсного ферромагнитного наполнителя с объемным сопротивлением не менее 105 Ом×м, например никель-цинкового феррита марки 600 НН, причем наполнитель смешивают с пропиточным лаком в массовом соотношении (15-20)% ферромагнитных частиц и (85-80)% пропиточного лака, и по завершени пропитки разгерметизируют станину статора и сливают лак, затем после слива пропиточного состава к обмотке вновь подключают источник тока и вновь осуществляют токовый разогрев обмотки до регламентированной нормативной документацией температуры окончательной сушки и сушат в течение времени, регламентированного нормативной документацией.

| DE 102011013439 A1, 13.09.2012 | |||

| EP 1508384 A2, 23.02.2005 | |||

| ЭЛЕКТРОТЕХНИЧЕСКИЙ СПОСОБ ПРОПИТКИ И СУШКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2366061C1 |

| JP 2005110493 A, 21.04.2005 | |||

| JP 2005204413 A, 28.07.2005 | |||

| CN 103012697 A, 03.04.2013 | |||

| УСТАНОВКА И СПОСОБ ПРОПИТКИ ОБМОТОК СТАТОРОВ АСИНХРОННЫХ ВСПОМОГАТЕЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2008 |

|

RU2361349C1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

Авторы

Даты

2016-09-20—Публикация

2015-03-11—Подача