Область техники, к которой относится изобретение

Изобретение относится к методу сварки, а также к системе сварки для сварки шовных или отбортованных фланцев деталей кузова транспортного средства сварочным аппаратом клещевого типа, позволяющим осуществлять сварку непосредственно на отбортованном крае или фланце детали, помещая соединительный электрод непосредственно на фланец или край будущей внутренней поверхности, при этом противоэлектрод аналогичным образом помещают на внутреннюю сторону детали, а упор сварочного аппарата клещевого типа прижимают к стороне фланца, противоположной соединительному электроду.

Уровень техники

В автомобильной промышленности известна технология изготовления деталей транспортного средства из двух или более металлических листов глубокой вытяжки, соединенных отбортовкой, и склеиванием отбортованного шва. Пока не затвердел клей, листы могут смещаться друг относительно друга, следовательно, устойчивость формы детали не гарантирована. По этой причине две детали, которые уже были соединены с использованием принудительной фиксации, предпочтительно шовным или отбортованным соединением, неподвижно закреплены относительно друг друга на время затвердевания. Как правило, процесс завершается при помощи контактной сварки давлением.

В частности, внешние детали автомобиля, или так называемые «навесные» детали, такие как двери автомобиля или капоты двигателя, как правило, состоят из множества металлических листов, соединенных хотя бы в отдельных частях по краю шовным соединением. С одной стороны, применение шовного соединения позволяет избежать образования острых краев по причинам, связанным с возможными телесными повреждениями, с другой стороны, шовное соединение в сочетании с клеем для стыков и герметизации также обеспечивает жесткость конструкции.

Как правило, при сборе подобной конструкции обычно наносят валик клея на краевую область первой детали с отбортованным краем, которая впоследствии сформирует внешнюю обшивку. Процедуру осуществляют на плите для фальцевания или на более раннем этапе работы. Вторую деталь, которая образует внутреннюю каркасную структуру, затем помещают на первую деталь или внутрь нее. Эти две детали затем соединяют частично или полностью способом принудительной фиксации в краевой области с помощью фальцевания или отбортовки, когда отбортованный фланец загибают по всему краю внутренней детали. При фальцевании клей распределяют по всей контактной поверхности деталей, причем клей заполняет полости фланца. Таким образом, обеспечивается более высокая прочность соединения и защита от коррозии.

Затем детали, соединенные или сформированные отбортовкой, приваривают друг к другу в области отбортованного фланца при помощи сварочных клещей. Помимо пропускания тока для осуществления процесса сварки сварочные клещи позволяют прилагать определенное усилие, необходимое для хорошей сварки, и обеспечивают фиксацию деталей друг относительно друга.

Поскольку указанные конструкции являются видимыми компонентами, играющими решающую роль при формировании впечатления от транспортного средства, требования к геометрическим допускам и качеству обработки видимой поверхности крайне высоки.

Тем не менее, при применении традиционных методов сварки визуальный эффект (например, следы от сварки) остается по обеим сторонам фланца, что является нежелательным, особенно на будущей внешней стороне детали.

В документах JP 2004-074259 А и WO 2009/135938 А1 представлен сварочный аппарат клещевого типа, позволяющий осуществлять сварку непосредственно отбортованного края или фланца зажатой детали, для чего соединительный электрод помещают непосредственно на фланец или край той части, которая впоследствии будет внутренней поверхностью. На стороне фланца, противоположной соединительному электроду, традиционный противоэлектрод заменен упором сварочного аппарата клещевого типа. Аналогичным образом, но только вблизи фланца, на внутренней поверхности помещают противоэлектрод.

Несмотря на указанные модификации, нежелательные деформации (например, искривления) тем не менее имеют место на будущей внешней обшивке, поскольку упор сварочного аппарата клещевого типа локально зажимает детали при сварке, и таким образом на деталь оказывается локально ограниченное давление, кроме того, она может смещаться относительно опоры. В сочетании с высокой температурой в процессе сварки это часто приводит к образованию искривлений или деформаций поверхности детали со стороны упора.

Принимая во внимание вышесказанное, можно сделать вывод, что необходима разработка способа сварки, при котором, с одной стороны, не возникало бы нежелательных деформаций внешней части детали с отбортованным фланцем.

Раскрытие изобретения

Указанная цель достигается использованием способа сварки по изобретению.

В силу того, что упор сварочного аппарата клещевого типа вставлен в опору, которая служит для поддержки детали, и опора вместе с деталью прижата к соединительному электроду, представляется возможным обеспечить закрытую систему сил для осуществления сварки. Таким образом, все части, имеющие отношение к процессу сварки (электроды и деталь), жестко зафиксированы по отношению друг к другу. Это обеспечивает жесткость системы и упругое расширение во время сварки (путем клещевой компенсации) и, таким образом, ведет к оптимальной последовательности действий. Результатом является достижение высококачественных сварных соединений без брызг металла, обеспечивающих готовность деталей к покраске фактически без необходимости дополнительной обработки поверхности, что особенно важно для автомобильного сектора промышленности.

В то же время, деталь закрепляют над обширной областью опоры и не подвергают локальному давлению. Опорой может служить отдельная сварочная опора. С другой стороны, в качестве опоры можно использовать отбортовочную станину, исключая, таким образом, необходимость использования дополнительного оборудования.

В предпочтительной конфигурации сварочный аппарат клещевого типа может осуществлять клещевую компенсацию в процессе сварки, с целью компенсации допусков на соединительной оси, возникающих, например, в результате износа электрода или неточного расположения сварочного робота (который предпочтительно используют при сварке данным методом).

В другом варианте эффективно применение теплопроводной вставки (напротив соединительного электрода) в опоре для рассеивания высоких температур, возникающих при сварке. Теплопроводная вставка может быть изготовлена из меди или медного сплава. При осуществлении контактной сварки давлением вставка может также быть изготовлена из пластика, поскольку при таком виде сварочных работ выделяется меньше тепла.

Для того чтобы обеспечить смещение опоры и детали по направлению к соединительному электроду, упор вставляют в гнездо опоры и ориентируют в нем. С одной стороны, упор затем фиксируют относительно опоры, а с другой стороны можно зафиксировать опору и упор относительно сварочного аппарата.

В предпочтительном варианте упор взаимодействует с направляющей, распространяющейся в направлении сварки, позволяя, таким образом, простым и надежным способом установить упор в место, где будет осуществляться сварка.

Упор предпочтительно является электрически изолированным от соединительного электрода и/или от опоры. Это надежный способ предотвращения возникновения вторичного сварочного тока к противоэлектроду через упор.

Детали, которые могут быть предпочтительно изготовлены методом сварки в соответствии с настоящим изобретением, не ограничиваются навесными деталями транспортного средства, например, передними и задними дверьми и капотом, но также включает и другие детали, при производстве которых необходимо приварить или, по крайней мере, прихватить сваркой отбортованный фланец.

Краткое описание чертежей

Дальнейшие особенности, характерные черты и преимущества изобретения будут понятны из приведенного ниже описания примерных вариантов осуществления способа со ссылками на чертежи, где:

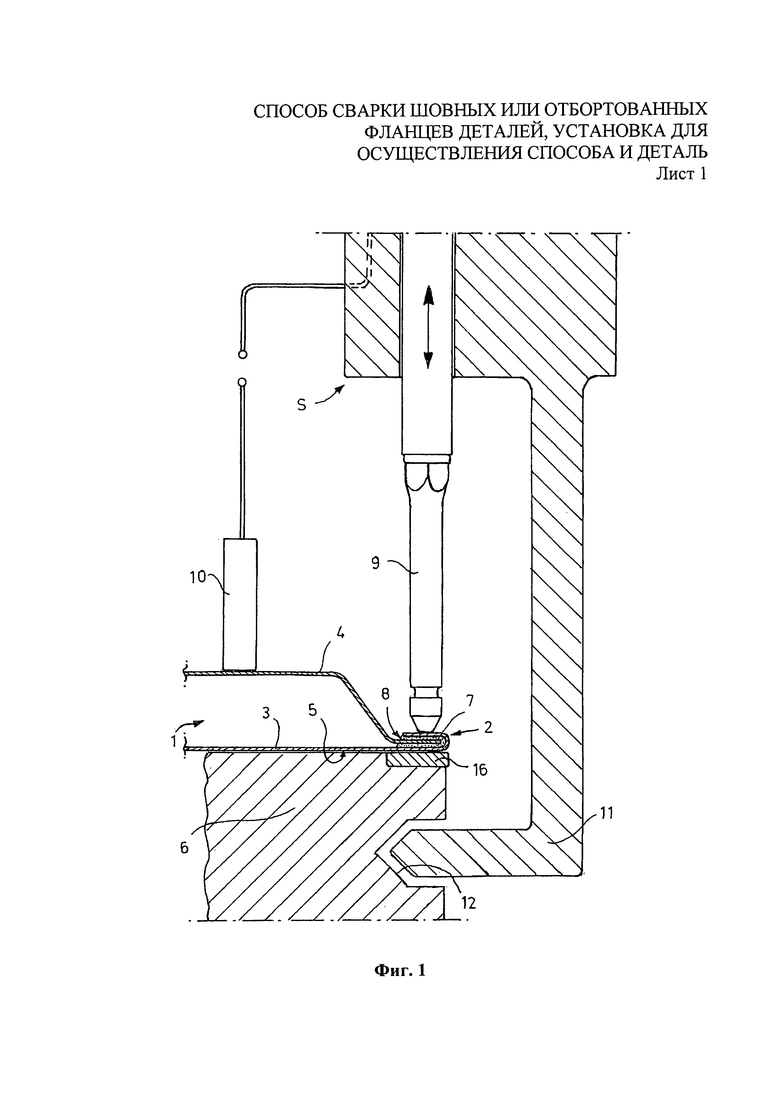

Фиг.1 представляет собой схематическое изображение сварочного аппарата на детали транспортного средства, и

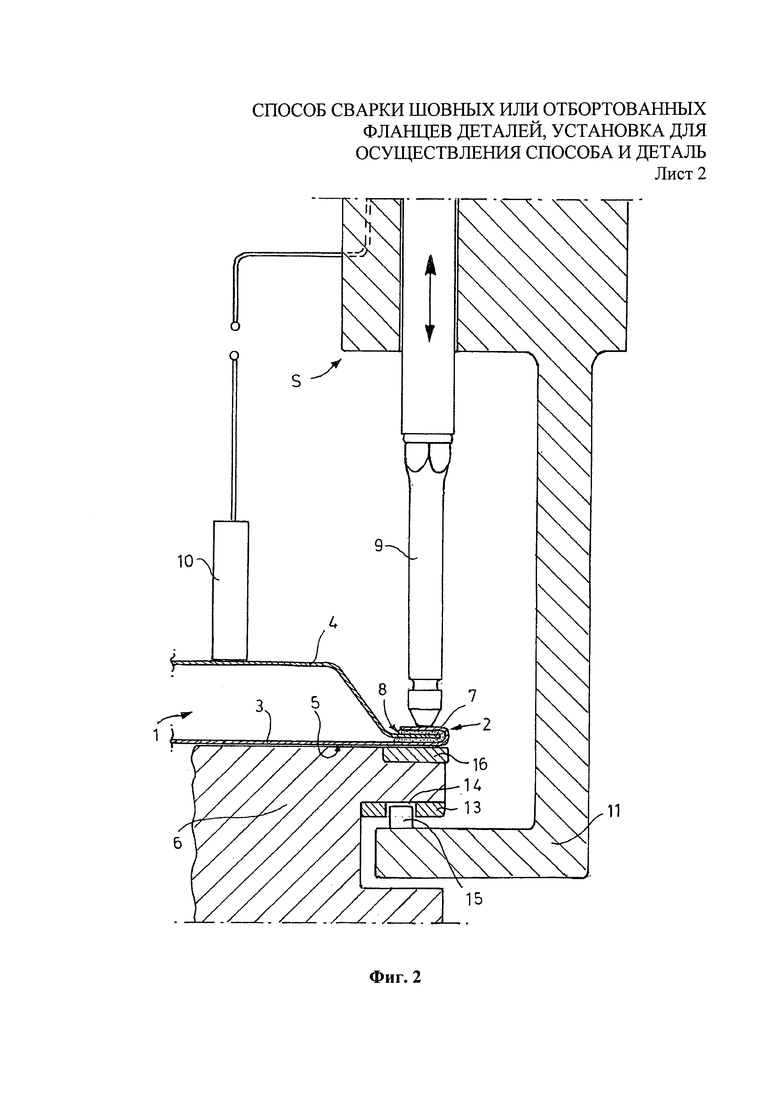

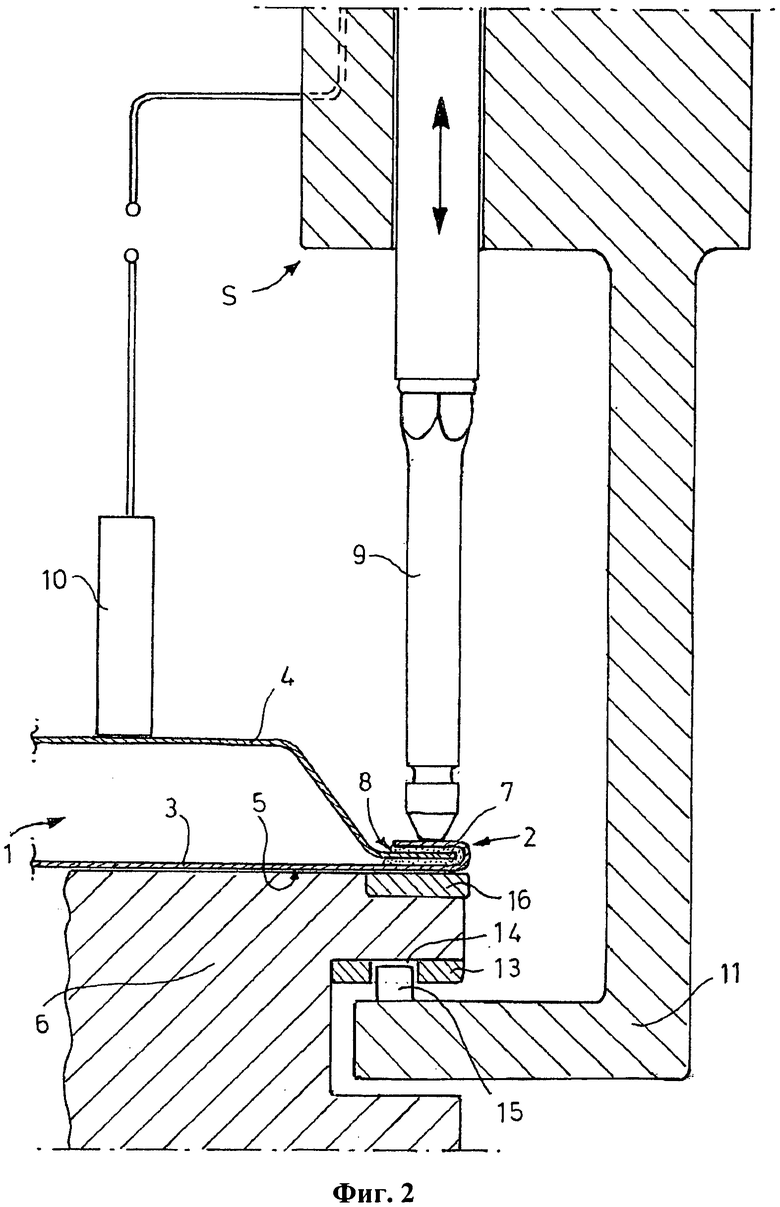

Фиг.2 представляет собой схематическое изображение альтернативного сварочного аппарата на детали транспортного средства.

Осуществление изобретения

На Фиг.1 показана соединительная область 2 между двумя частями 3 и 4, которые сваривают с образованием детали 1 при помощи аппарата S для контактной сварки давлением, в первом иллюстративном варианте. Две части 3 и 4 детали 1 опираются видимой поверхностью 5 на опору 6, которая формирует упор, например плиту для фальцевания. Для соединения частей 3, 4 принудительной фиксацией первую часть 3, впоследствии образующую внешнюю сторону, покрывают клеем 8 по краевой области вдоль отбортованного фланца 7.

Вторую часть 4, которая образует внутренний каркас, затем помещают на первую часть 3 вдоль отбортованного фланца 7 первой части 3. Затем части полностью или частично принудительно фиксируют по краю фальцеванием, причем отбортованный фланец 7 является отогнутым вокруг края второй части 4. В процессе фальцевания клей 8 полностью распределяется по контактным поверхностям частей 3 и 4 и заполняет полости фальцевого кармана для обеспечения высокой прочности соединения и защиты от коррозии фальцеванием.

Затем осуществляют сварку на заранее определенных участках вдоль отбортованного фланца 7 при помощи сварочного робота S. Для этого соединительный электрод 9 помещают над отбортованным фланцем 7, а заземляющий или противоэлектрод 10 помещают над второй частью 4, на определенном расстоянии от отбортованного фланца 7, после чего их прижимают давлением. Отбортованный фланец 7 приближают до тех пор, пока инструмент не достигнет предварительно заданного положения относительно отбортованного фланца 7. В таком положении противоэлектрод 10 контактирует с внутренней поверхностью 4 с заранее определенной силой.

Соответственно, соединительный электрод 9 передвигают до положения, в котором он контактирует с отбортованным фланцем 7 и прижимается к отбортованному фланцу 7, оказывая на него контролируемое давление. Очевидно, что при этом сварочный аппарат может осуществлять «клещевую компенсацию».

Для создания давления, необходимого для успешного осуществления сварки давлением, а также для точной фиксации положения, части 3 и 4 располагают на опоре 6, в которой помещен изолированный упор 11 в форме плеча клещевого захвата сварочного аппарата, причем указанное плечо выполнено аналогичным уже известным сварочными клещам и поглощает силу, с которой действует соединительный электрод 1 во время соединения.

С этой целью опора в каждом случае имеет гнездо 12, расположенное под местами или точками отбортовки, в которых осуществляют сварку. Указанное гнездо служит для захвата упора 11 и в процессе сварки является направляющим для этого упора. Таким образом, опору 6, совместно с деталью 1, прижимают к соединительному электроду 9, обеспечивая упор над обширной областью. Для того, чтобы обеспечить направление упора в гнезде 12, форма упора 11 и гнезда 12 соответствуют друг другу.

В качестве альтернативы, в гнезде 12 может быть предусмотрена направляющая плита 13, имеющая отверстия 14 для вмещения соответствующих направляющих штырей 15 упора 11 (см. Фиг.2).

Для распределения температуры сварки в опоре 6 может быть предусмотрена теплопроводная вставка 16, изготовленная из меди, медного сплава или пластика.

После того, как положение зафиксировано, процесс сварки осуществляют путем подачи электрического тока и давления на электроды. Затем фиксируют следующее положение сварки и процесс повторяют.

Перечень ссылочных позиций

1 деталь

2 область соединения

3 часть

4 часть

5 видимая поверхность

6 опора

7 отбортованный фланец

8 клей

9 соединительный электрод

10 противоэлектрод

11 упор

12 гнездо

13 направляющая плита

14 отверстия

15 направляющие штыри

16 вставка

S сварочный аппарат.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ МЕТАЛЛИЧЕСКУЮ ОБОЛОЧКУ, УСИЛЕННУЮ УПРОЧНЯЮЩЕЙ ПЛАСТИНОЙ (ВАРИАНТЫ) | 1998 |

|

RU2212506C2 |

| Устройство для приварки цилиндрических деталей | 1979 |

|

SU863271A1 |

| СВАРКА УПЛОТНИТЕЛЬНОЙ МЕМБРАНЫ ТЕПЛОИЗОЛЯЦИОННОГО КОРПУСА РЕЗЕРВУАРА | 2019 |

|

RU2791736C2 |

| СОЕДИНИТЕЛЬ ДЛЯ ПРИСОЕДИНЕНИЯ СВАРОЧНОЙ ГОРЕЛКИ | 2000 |

|

RU2242344C2 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ДЕТАЛЕЙ В СПОСОБЕ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО ТУРБИННОГО ДИСКА ТУРБИНЫ | 2007 |

|

RU2446931C2 |

| Клапанный корпус с направляющей штока и способ его изготовления | 2014 |

|

RU2659944C2 |

| СПОСОБ КОНТАКТНОЙ ШОВНОЙ СВАРКИ ТРУБЧАТЫХ ДЕТАЛЕЙ | 1990 |

|

SU1792553A3 |

| Машина для контактной сварки | 1977 |

|

SU692708A1 |

| КОЛЬЦЕОБРАЗНАЯ НАРУЖНАЯ ДЕТАЛЬ ДЛЯ КОМБИНИРОВАННОЙ УПАКОВОЧНОЙ ЕМКОСТИ | 2009 |

|

RU2598589C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ПРЕЖДЕ ВСЕГО ДЛЯ СОЕДИНЕНИЯ С СИЛОВЫМ ЗАМЫКАНИЕМ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ДЕТАЛИ ИЗ МНОГОСЛОЙНОГО ВОЛОКНИСТОГО МАТЕРИАЛА С ДРУГОЙ ДЕТАЛЬЮ | 2005 |

|

RU2368838C2 |

Изобретение может быть использовано для получения контактной сваркой деталей кузова автомобиля с отбортованными кромками при помощи сварочного аппарата клещевого типа. Принудительно фиксируют на опоре первую часть изготавливаемой детали, образующую ее внешнюю сторону, и ее вторую часть по краю отбортованных кромок. Прижимают соединительный электрод к отбортованным кромкам со стороны второй части изготавливаемой детали. На поверхность второй части устанавливают заземляющий противоэлектрод на заданном расстоянии от отбортованных кромок. Со стороны кромки, противоположной соединительному электроду, устанавливают упор клещевого захвата для компенсации силы действия соединительного электрода. Упор вводят в гнездо, выполненное в опоре, при этом опору вместе с изготавливаемой деталью прижимают к соединительному электроду. Изобретение обеспечивает отсутствие нежелательных деформаций внешней части детали. 3 н. и 7 з.п. ф-лы, 2 ил.

1. Способ изготовления детали кузова автомобиля контактной сваркой по отбортованным кромкам при помощи сварочного аппарата клещевого типа, включающий размещение на опоре, поддерживающей изготавливаемую деталь, первой части детали, образующей ее внешнюю сторону, размещение вдоль кромки первой части кромки второй части, образующей внутреннюю сторону изготавливаемой детали, и принудительное фиксирование указанных частей детали по краю отбортованных кромок, после чего прижимают соединительный электрод к отбортованным кромкам со стороны второй части изготавливаемой детали, на поверхность второй части устанавливают заземляющий противоэлектрод на заданном расстоянии от отбортованных кромок, а со стороны кромки, противоположной соединительному электроду, устанавливают упор клещевого захвата сварочного аппарата, отличающийся тем, что упомянутый упор вводят в гнездо, выполненное в опоре, при этом опору вместе с изготавливаемой деталью прижимают к соединительному электроду.

2. Способ по п.1, отличающийся тем, что посредством упора осуществляют компенсацию силы, с которой действует соединительный электрод.

3. Способ по п.1, отличающийся тем, что используют опору, оснащенную теплопроводной вставкой для рассеивания сварочной температуры.

4. Способ по п.3, отличающийся тем, что теплопроводную вставку выполняют из меди, или медного сплава, или из пластика.

5. Способ по п.1, отличающийся тем, что упор ориентируют в гнезде опоры.

6. Способ по п.1, отличающийся тем, что упор устанавливают в направляющей, выполненной в гнезде опоры, с возможностью взаимодействия с ней в направлении сварки.

7. Способ по п.1, отличающийся тем, что упор электрически изолируют от соединительного электрода и/или от опоры.

8. Установка для изготовления детали кузова автомобиля контактной сваркой по отбортованным кромкам, содержащая

опору для размещения первой и второй частей изготавливаемой детали, выполненную с гнездом;

сварочный аппарат клещевого типа, содержащий

соединительный электрод, выполненный с возможностью перемещения относительно опоры, для приложения давления вдоль оси сварки;

заземляющий противоэлектрод, и

клещевой захват, имеющий упор, выполненный с возможностью его размещения в гнезде упомянутой опоры и перемещения относительно нее вдоль оси сварки для зажима первой и второй частей изготавливаемой детали между соединительным электродом и опорой.

9. Деталь кузова автомобиля, выполненная с отбортованными кромками, отличающаяся тем, что она изготовлена способом по любому из пп.1-7.

10. Деталь по п.9, отличающаяся тем, что она представляет собой навесную деталь.

| JP 2004074259 А, 11.03.2004 | |||

| WO 2009135938 А1, 11.12.2009 | |||

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2066608C1 |

| SU 793733 А, 07.01.1981 | |||

| С-ОБРАЗНЫЕ ШТОКОВЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ, ВСТРОЕННЫЕ В РОБОТ | 2001 |

|

RU2221681C2 |

Авторы

Даты

2016-11-10—Публикация

2012-01-13—Подача