(54) УСТРОЙСТВО ДЛЯ ПРИВАРКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пистолет для приварки шпилек | 1977 |

|

SU733908A1 |

| Пистолет для приварки шпилек | 1980 |

|

SU912436A2 |

| Устройство для сборки и сварки изделий из стержней и пластин | 1985 |

|

SU1274897A1 |

| Устройство для электродуговой приварки стержней | 1981 |

|

SU959946A1 |

| Устройство для сборки набора с обшивкой корпуса судна | 1980 |

|

SU943080A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Устройство для сборки набора с обшивкой корпуса судна | 1978 |

|

SU753707A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРИВАРКИ ВЫВОДОВ К КОРПУСАМ | 1967 |

|

SU200066A1 |

| Устройство для приварки проволочного вывода к корпусу радиодетали | 1989 |

|

SU1794617A1 |

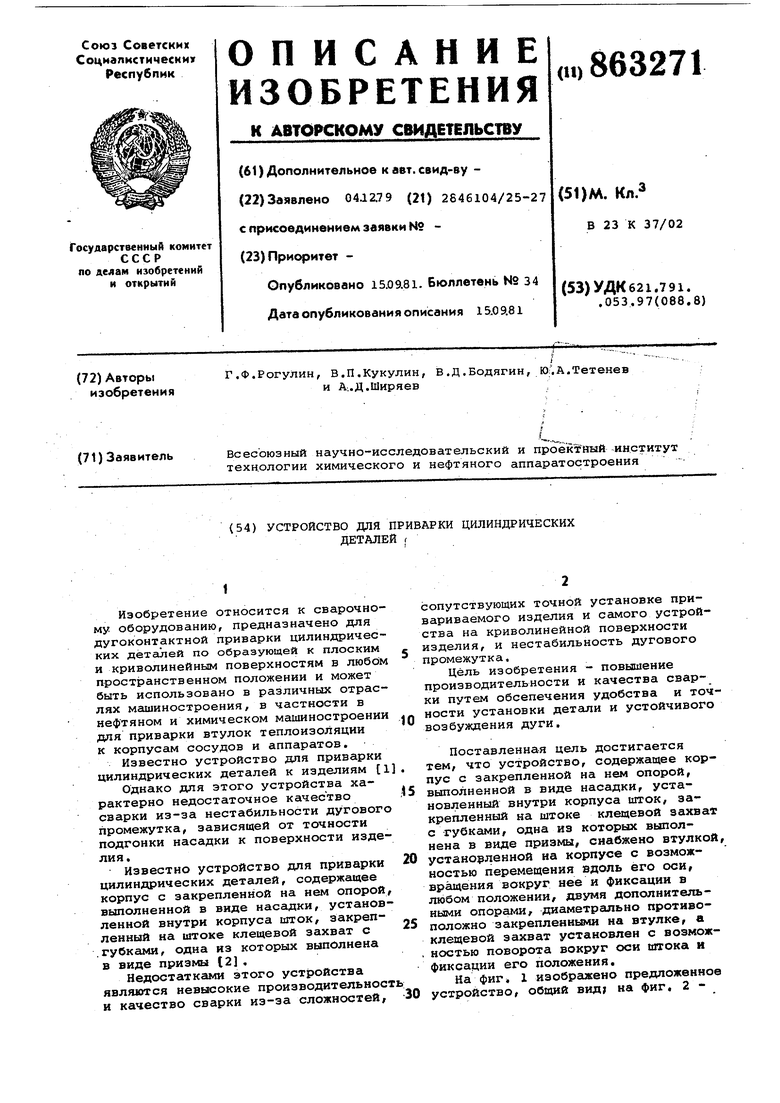

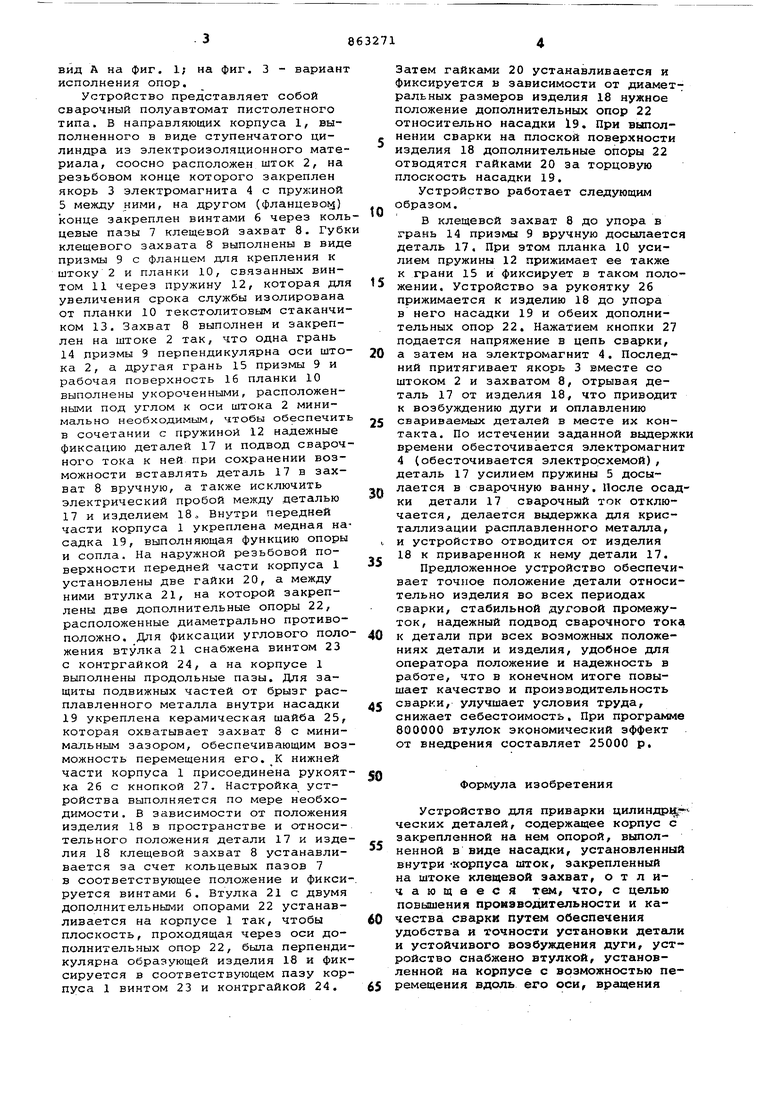

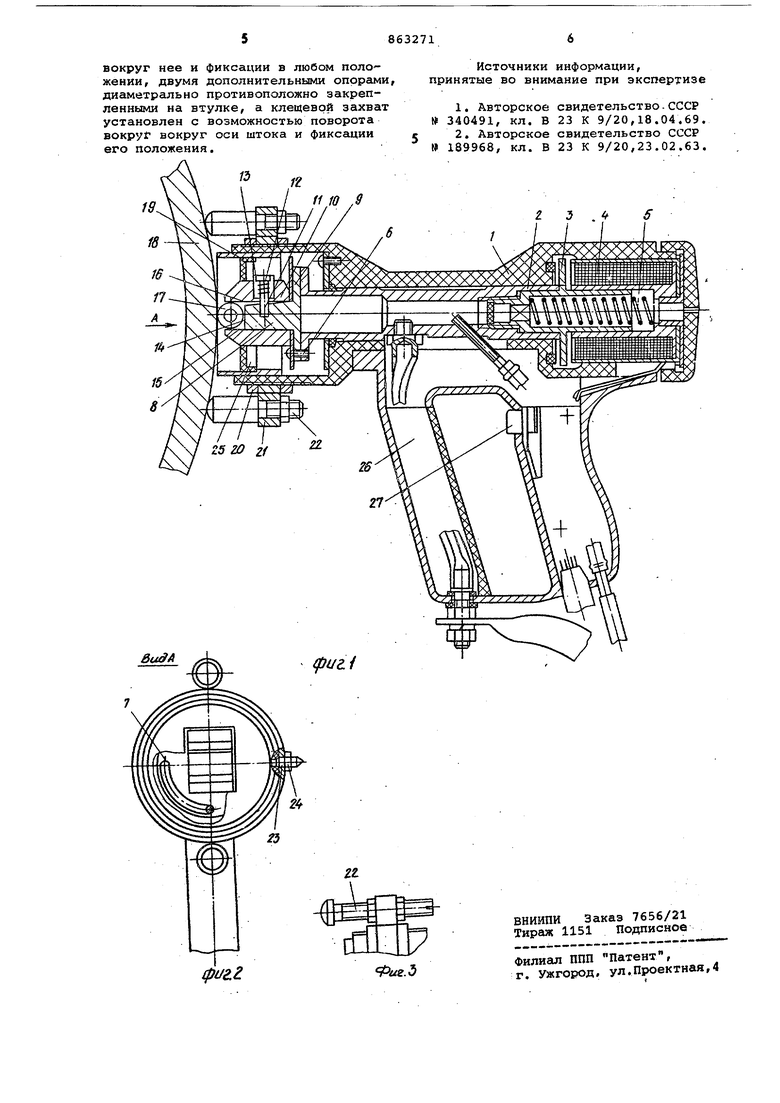

Изобретение относится к сварочному оборудованию, предназначено для дугоконтактной приварки цилиндрических деталей по образующей к плоским И криволинейным поверхностям в любом простгзанственном положении и может быть использовано в различных отраслях Мс1шиностроения, в частности в нефтяном и химическом машиностроении для приварки втулок теплоизоляции к корпусам сосудов и аппаратов. Известно устройство для приварки цилиндрических деталей к изделиям 1 Однако для этого устройства характерно недостаточное качество сварки из-за нестабильности дугового промежутка, зависящей от точности подгонки насадки к поверхности изделия. Известно устройство для приварки цилиндрических деталей, содержащее корпус с закрепленной на нем опорой выполненной в виде насадки, установ ленной внутри корпуса шток, закрепленный на штоке клещевой захват с .губками, одна из которых выполнена в виде призмы (2. Недостатками этого устройства являются невысокие производительнос и качество сварки из-за сложностей, сопутствующих точной установке привариваемого изделия и самого устройства на криволинейной поверхности изделия, и нестабильность дугового промежутка. Цель изобретения - повышение производительности и качества сварки путем обсепечения удобства и точности установки детали и устойчивого возбуждения дуги. Поставленная цель достигается тем, что устройство, содержащее корпус с закрепленной на нем опорой, выполненной в виде насадки, установленный внутри корпуса шток, закрепленный на штоке клещевой захват с губками, одна из которых выполнена в виде призмы, снабжено втулкой, устанорленной на корпусе с возможностью перемещения вдоль его оси, вращения вокруг нее и фиксации в любом положении, двумя дополнительными опорами, диаметрально противоположно закрепленньми на втулке, а клещевой захват установлен с возможностью поворота вокруг оси штока и фиксации его положения. На фиг 1 изображено предложенное устройство, общий вид на фиг. 2 вид А на фиг. 1; на фиг, 3 - вариант исполнения опор.

Устройство представляет собой сварочный полуавтомат пистолетного типа. В направляющих корпуса 1, выполненного в виде ступенчатого цилиндра из электроизоляционного материала, соосно расположен шток 2, на резьбовом конце которого закреплен якорь 3 электромагнита 4 с пружиной 5 между ними, на другом (фланцевоьз) конце закреплен винтами 6 через кольцевые пазы 7 клещевой захват 8. Губк клещевого захвата 8 выполнены в виде призмы 9 с фланцем для крепления к штоку 2 и планки 10, связанных винтом 11 через пружину 12, которая для увеличения срока службы изолирована от планки 10 текстолитовым стаканчиком 13. Захват 8 выполнен и закреплен на штоке 2 так, что одна грань 14 призмы 9 перпендикулярна оси штока 2 , а другая грань 15 призмы 9 и рабочая поверхность 16 планки 10 выполнены укороченными, расположенными под углом к оси штока 2 минимально необходимым, чтобы обеспечить в сочетании с пружиной 12 надежные фиксацию деталей 17 и подвод сварочного тока к ней при сохранении возможности вставлять деталь 17 в захват 8 вручную, а также исключить электрический пробой между деталью 17 и изделием 18. Внутри передней части корпуса 1 укреплена медная насадка 19, выполняющая функцию опоры и сопла. На наружной резьбовой поверхности передней части корпуса 1 установлены две гайки 20, а между ними втулка 21, на которой закреплены две дополнительные опоры 22, расположенные диаметрально противоположно. Для фиксации углового положения втулка 21 снабжена винтом 23 с контргайкой 24, а на корпусе 1 выполнены продольные пазы. Для защиты подвижных частей от брызг расплавленного металла внутри Насадки 19 укреплена керамическая шайба 25, которая охватывает захват 8 с минимальным зазором, обеспечивающим возможность перемещения его.К нижней части корпуса 1 присоединена рукоятка 26 с кнопкой 27. Настройка устройства выполняется по мере необходимости. В зависимости от положения изделия 18 в пространстве и относительного положения детали 17 и изделия 18 клещевой захват 8 устанавливается за счет кольцевых пазов 7 в соответствующее положение и фиксируется винтами б. Втулка 21 с двумя дополнительными опорами 22 устанавливается на корпусе 1 так, чтобы плоскость, проходящая через оси дополнительных опор 22, была перпендикулярна образующей изделия 18 и фиксируется в соответствующем пазу корпуса 1 винтом 23 и контргайкой 24,

Затем гайками 20 устанавливается и фиксируется в зависимости от диаметральных размеров изделия 18 нужное положение дополнительных опор 22 относительно насадки 19. При выполнении сварки на плоской поверхности изделия 18 дополнительные опоры 22 отводятся гайками 20 за торцовую плоскость насадки 19,

Устройство работает следующим образом.

В клещевой захват 8 до упора в грань 14 призмы 9 вручную досылается деталь 17. При этом планка 10 усилием пружины 12 прижимает ее также к грани 15 и фиксирует в таком положении. Устройство за рукоятку 26 прижимается к изделию 18 до упора в него насадки 19 и обеих дополнительных опор 22. Нажатием кнопки 27 подается напряжение в цепь сварки, а затем на электромагнит 4. Последний притягивает якорь 3 вместе со штоком 2 и захватом 8, отрывая деталь 17 от изделия 18, что приводит к возбуждению дуги и оплавлению свариваемых деталей в месте их контакта. По истечении заданной выдержк времени обесточивается электромагнит 4 (обесточивается электросхемой), деталь 17 усилием пружины 5 досылается в сварочную ванну. После осадки детали 17 сварочный ток отключается, делается выдержка для кристаллизации расплавленного металла, и устройство отводится от изделия 18 к приваренной к нему детали 17.

Предложенное устройство обеспечивает точное положение детали относительно изделия во всех периодах сварки, стабильной дуговой промежуток, надежный подвод сварочного тока к детали при всех возможных положениях детали и изделия, удобное для оператора положение и надежность в работе, что в конечном итоге повышает качество и производительность сварки, улучшает условия труда, снижает себестоимость, При nporpsiMMe 800000 втулок экономический эффект от внедрения составляет 25000 р.

Формула изобретения

Устройство для приварки цилиндр(г ческих деталей, содержащее корпус с закрепленной на нем опорой, выполненной в виде насадки, установленный внутри -корпуса шток, закрепленный на штоке клещевой захват, отличающееся тем, что, с целью повышения производительности и качества сварки путем обеспечения удобства и точности установки детеши и устойчивого возбуждения дуги, устройство снабжено втулкой, установленной на корпусе с возможностью перемещения вдоль его оси, вращения

Авторы

Даты

1981-09-15—Публикация

1979-12-04—Подача