Изобретение относится к способу химико-термической обработки и может быть использовано для повышения эксплуатационной стойкости изделий и технологической оснастки из конструкционных сталей и чугунов.

Известны способы диффузионного борирования конструкционных сталей и чугунов (Ворошнин Л.Г. и др. Кавитационностойкие покрытия на железоуглеродистых сплавах. / Под ред. М.Н. Бодяко. - М.: Наука и техника, 1987. - 248 с.) из порошков, которые содержат в качестве борсодержащих элементов готовые продукты высокотемпературного синтеза: карбид бора, бор аморфный. Недостатками таких способов являются высокая стоимость насыщающих смесей, низкая насыщающая способность, приводящая к длительной выдержке при термообработке, и получение покрытий высокой хрупкости, затрудняющей проводить финишную обработку для получения деталей высокой точности.

Наиболее близкими аналогами изобретения являются способы борирования стальных изделий (патент РФ №1349326), в которых с целью улучшения качества покрытий и интенсификации процессов борирования в состав насыщающей смеси, содержащих в качестве борсодержащих компонентов карбида бора и бора аморфного, дополнительно введена оловяннистая бронза БрО10 в количестве 30-40 мас. % и металлический цинк. Недостатком способа является сложный состав насыщающей смеси и необходимость использования дорогостоящего бора аморфного.

Известен также способ (патент РФ №2477337), в котором снижение стоимости насыщающих смесей осуществляется за счет использования в качестве борсодержащего компонента борной кислоты, увеличение скорости нагрева тигля и сокращение времени выдержки осуществляется за счет использования экзотермической реакции восстановления обезвоженной борной кислоты в процессе проведения термообработки. Недостатками способа являются необходимость предварительной подготовки смесей путем неоднократной термообработки, спекаемость смесей при повторных термообработках с регенерацией гранулами и высокая хрупкость получаемых боридных покрытий.

Технический результат изобретения - упрощение состава, снижение спекаемости смесей, увеличение пластичности покрытий и интенсификации процесса за счет введения в состав насыщающей смеси оловяннистой бронзы и снижение стоимости термодиффузионного борирования в порошках за счет синтеза бора аморфного алюмотермическим восстановлением обезвоженной борной кислоты в процессе химико-термической обработки.

Технический результат изобретения достигается тем, что в способе борирования, включающем приготовление насыщающей смеси с активатором фтористым натрием или тетрафтороборатом калия, упаковку деталей в тигле, наведение на крышке тигля плавкого затвора и термообработку для снижения спекаемости смесей и увеличения скорости насыщения в состав дополнительно вводится оловяннистая бронза, а в качестве борсодержащего компонента используются карбид бора и обезвоженная композиционная смесь на основе борной кислоты в виде гранул, приготавливаемых согласно патента РФ №2477337.

Способ осуществляется следующим образом.

Готовятся композиционные гранулы на основе борной кислоты по способу, предложенному в патенте РФ №2477337 с получением гранул размером 1-5 мм.

Готовится насыщающая смесь:

30-38 мас. % карбида бора

30-38 мас. % композиционных гранул на основе обезвоженной борной кислоты

30 мас. % оловяннистой бронзы Бро10.

В приготовленный состав добавляется 2 мас. % фтористого натрия или тетрафторобората калия.

При увеличении концентрации бронзы уменьшается твердость покрытий. Уменьшение концентрации бронзы приводит к образованию двухфазового покрытия, обладающего хрупкостью, а также к частичному спеканию смеси при термообработке.

В процессе термообработки совмещенный способ получения боридных покрытий с использованием гранул на основе борной кислоты и оловяннистой бронзы позволяет сократить время выдержки контейнеров в печи, обеспечить достаточную концентрацию легирующего компонента за счет использования экзотермической реакции восстановления гранул из композиционной смеси на основе обезвоженной борной кислоты, уменьшить стоимость насыщающих смесей.

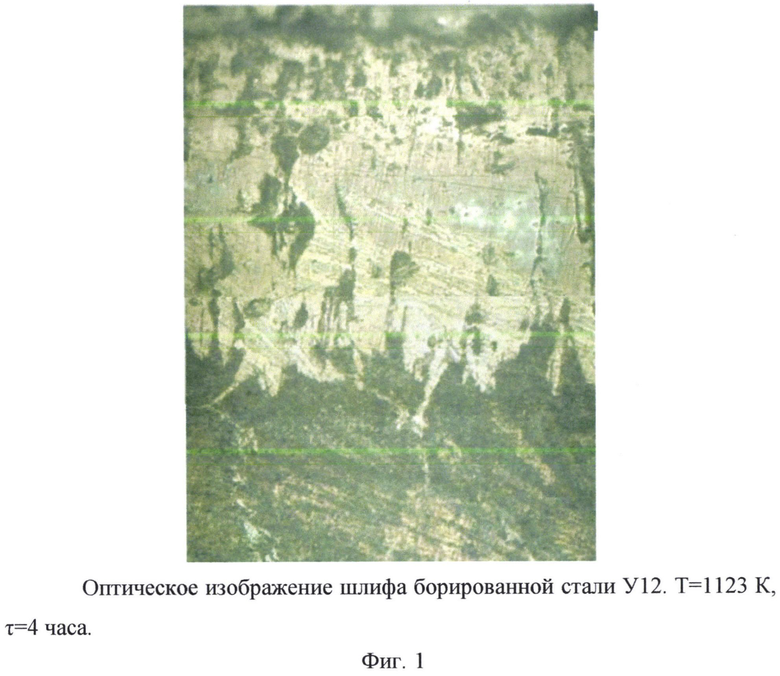

При указанной концентрации перечисленных компонентов на поверхности железоуглеродистых сплавов за 4 часа выдержки при температуре 950°С можно получить однофазные боридные покрытия борида Fe2B, толщиной до 200-240 мкм с максимальной твердостью с середине слоя с HV 1700-1800, повышенной пластичностью поверхностного слоя, поддающегося шлифованию или обработке резцом без разрушения боридного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДНЫХ ПОКРЫТИЙ ИЗ БОРНОЙ КИСЛОТЫ | 2011 |

|

RU2477337C2 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

| Способ получения боридных покрытий увеличенной толщины | 2018 |

|

RU2710820C1 |

| Состав для борирования изделий | 1989 |

|

SU1633015A1 |

| Состав для термодифузионного борирования стальных изделий | 1980 |

|

SU985140A1 |

| Смесь для борирования стальных изделий | 1979 |

|

SU834241A1 |

Изобретение относится к способу химико-термической обработки и может быть использовано для повышения эксплуатационной стойкости изделий и технологической оснастки из железоуглеродистых сплавов. Способ борирования деталей из железоуглеродистых сплавов включает приготовление насыщающей смеси, содержащей активатор и борсодержащий компонент в виде смеси на основе обезвоженной борной кислоты в виде гранул, которые получают путем приготовления смеси, содержащей 70-74 мас. % Н3ВО3, 24-28 мас. % Al, обезвоживания со спеканием полученной смеси и дробления спекшейся композиционной смеси, упаковку деталей в герметичный контейнер и термообработку их при температуре 950°С в течение 3-5 часов. При получении гранул из композиционной смеси на основе обезвоженной борной кислоты дробление спекшейся композиционной смеси осуществляют до гранул размером до 1-5 мм. В насыщающую смесь дополнительно вводят карбид бора и оловяннистую бронзу, а в качестве активатора насыщающей смеси используют натрий фтористый или тетрафтороборат калия. Насыщающая смесь имеет следующий состав, мас. %: карбид бора 30-38, оловяннистая бронза 30-38, композиционная смесь в виде гранул на основе обезвоженной борной кислоты 30 и 2 натрия фтористого или тетрафторобората калия. Обеспечивается упрощение состава смеси для борирования, снижение ее спекаемости, увеличение пластичности полученного покрытия, интенсификация процесса борирования и снижение его стоимости. 2 ил.

.

Способ борирования деталей из железоуглеродистых сплавов, включающий приготовление насыщающей смеси, содержащей активатор и борсодержащий компонент в виде смеси на основе обезвоженной борной кислоты в виде гранул, которые получают путем приготовления смеси, содержащей 70-74 мас. % Н3ВО3, 24-28 мас. % Al, обезвоживания со спеканием полученной смеси и дробления спекшейся композиционной смеси, упаковку деталей в герметичный контейнер и термообработку их при температуре 950°С в течение 3-5 часов, отличающийся тем, что при получении гранул из композиционной смеси на основе обезвоженной борной кислоты дробление спекшейся композиционной смеси осуществляют до гранул размером до 1-5 мм, причем в насыщающую смесь дополнительно вводят карбид бора и оловяннистую бронзу, а в качестве активатора насыщающей смеси используют натрий фтористый или тетрафтороборат калия, при этом насыщающая смесь имеет следующий состав, мас. %: карбид бора 30-38, оловяннистая бронза 30-38, композиционная смесь в виде гранул на основе обезвоженной борной кислоты 30 и 2 натрия фтористого или тетрафторобората калия.

| СПОСОБ ПОЛУЧЕНИЯ БОРИДНЫХ ПОКРЫТИЙ ИЗ БОРНОЙ КИСЛОТЫ | 2011 |

|

RU2477337C2 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| US 4555326 A1, 26.11.1985 | |||

| CN 102517542 A, 27.06.2012. | |||

Авторы

Даты

2016-11-10—Публикация

2014-11-05—Подача