Изобретение относится к способу химико-термической обработки и может быть использовано для повышения эксплуатационной стойкости изделий из углеродистых сталей.

Известен способ получения боридных покрытий, включающий приготовление насыщающей шихты, содержащей борсодержащий компонент и фтористый натрий в качестве активатора, упаковку деталей в тигле и термообработку [1]. В качестве борсодержащего компонента используют 20-40 мас. % обезвоженной композиционной смеси на основе борной кислоты в виде гранул, которые получают путем приготовления смеси, содержащей 70-74 мас. % Н3ВО3, 24-28 мас. % Al и 2 мас. % NaF, обезвоживания со спеканием полученной смеси и дробления спекшейся композиционной смеси до гранул размером до 2 мм. Обезвоженная борная кислота, являющаяся источником бора при борировании, восстанавливается в процессе термообработки в гранулах. Насыщающая шихта дополнительно содержит разделительную добавку, в качестве которой используют инертные порошки в виде окиси алюминия или окиси магния, или отработанные составы для борирования. Также шихта дополнительно содержит фтористый натрий NaF 2 мас. %. Термообработку проводят при температуре 800-950°С в течение 3-5 часов.

Недостатком способа является большая продолжительность термообработки. Кроме того способ содержит операции в виде обезвоживания со спеканием полученной смеси и дробления спекшейся композиционной смеси, что усложняет способ борирования.

Известен способ наплавки трущихся и уплотнительных поверхностей износостойкими материалами в судостроительном машиностроении [2]. Способ осуществляют предварительным нагревом детали, подготовленной для наплавки. Наплавку осуществляют с помощью источника постоянного тока обратной полярности, оборудованного амперметром класса точности 1,5 для контроля сварочного тока. Наплавку производят не менее, чем в три слоя при толщине каждого слоя не более 2,0 мм и ширине каждого наплавленного валика не более 25 мм, общая толщина наплавки составляет не менее 5 мм.

Недостатком способа являются сложность исполнения, заключающийся в предварительном подогреве деталей, удалении шлака в процессе наплавки каждого слоя, что свидетельствует о высоких временных затратах. Кроме того, процесс наплавки требует соблюдения особых условий - наплавку производят в помещениях при температуре воздуха не ниже 5°С на рабочих местах, огражденных от сквозняков.

Целью изобретения является повышение качества борирования углеродистой стали путем формирования обширной диффузионной зоны на границе раздела покрытие-подложка и повышение производительности процесса борирования в ходе микродуговой наплавки.

Сущность изобретения. Поставленная цель достигается тем, что, как и в известных способах, готовят насыщающую шихту, которая с помощью дозатора доставляется на поверхность детали в зону соприкосновения электрода и образца. Процесс микродуговой химико-термической обработки (МДХТО) инициируется возникновением системы микродуговых разрядов [3], концентрирующихся в микрообъемах порошка вокруг изделия вследствие увеличения плотности тока в направлении от контейнера к образцу.

В условиях высокой температуры нагрева в зоне наплавки шихта вступает с материалом подложки в экзотермическую химическую реакцию с образованием химических соединений, интерметаллических фаз и др., обладающих нужным набором физико-механических свойств, в нашем случае боридов железа. Реализация химических реакций и формирование обширной диффузионной зоны осуществлялась интенсивным тепловыделением в поверхностном слое упрочняемой стали 20 с борсодержащей шихтой в ходе локального нагрева в местах контакта микродуг с поверхностью образца. В среднем температура поверхностного слоя изделия достигает 900-1250°С, однако локально в местах контакта микродуг с поверхностью образца температура может достигать нескольких тысяч градусов [3]. В этих условиях при нагревании борной кислоты происходит образование борного ангидрида, который восстанавливается до атомарного состояния бора (реакции 1 и 2). Атомарный бор диффундирует вглубь стального изделия, обеспечивая протекание процесса борирования.

Применение метода микродуговой наплавки позволяет интенсифицировать процесс диффузионного борирования и обеспечить формирование на поверхности стальных изделий упрочненного композиционного слоя с гетерогенной структурой, состоящего из высокопрочных боридов железа и пластичной α-матрицы железа.

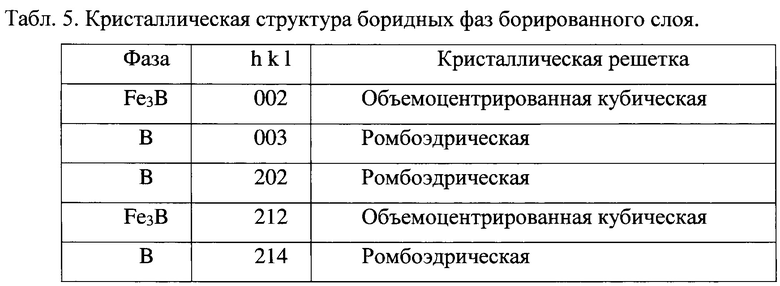

Изобретение поясняется рисунками:

Фиг. 1. Схема установки для проведения наплавки на поверхности стальной трубы.

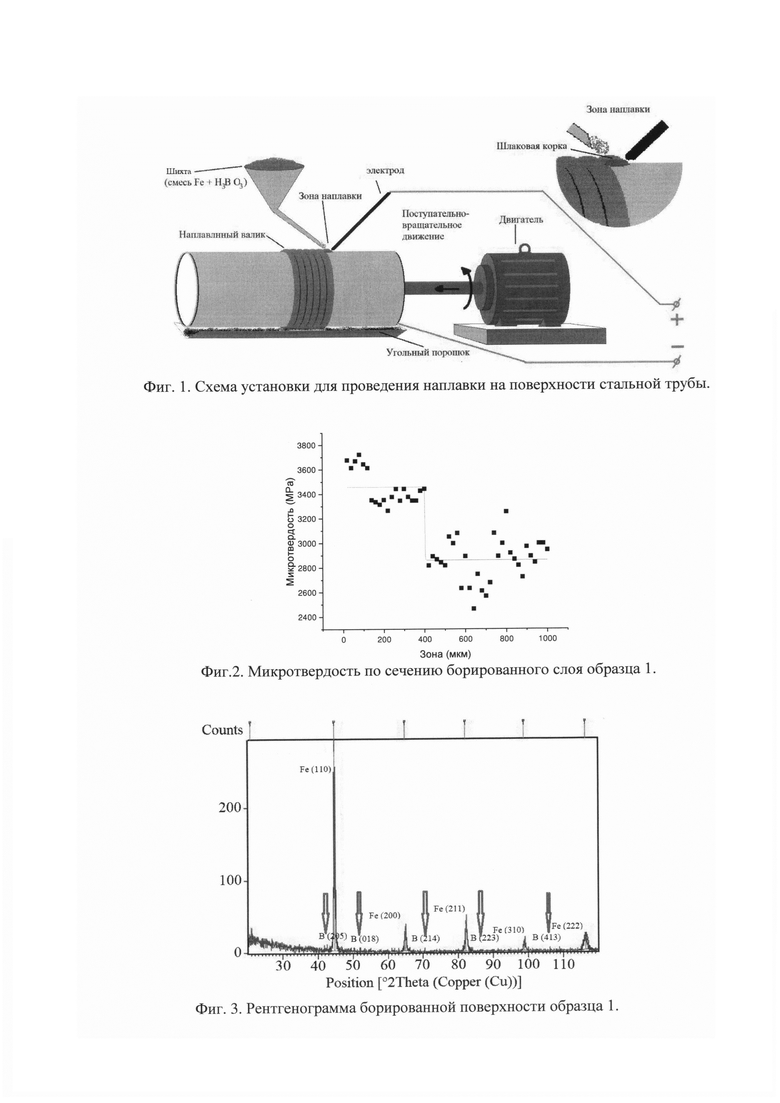

Фиг. 2. Микротвердость по сечению борированного слоя образца 1.

Фиг. 3. Рентгенограмма борированной поверхности образца 1.

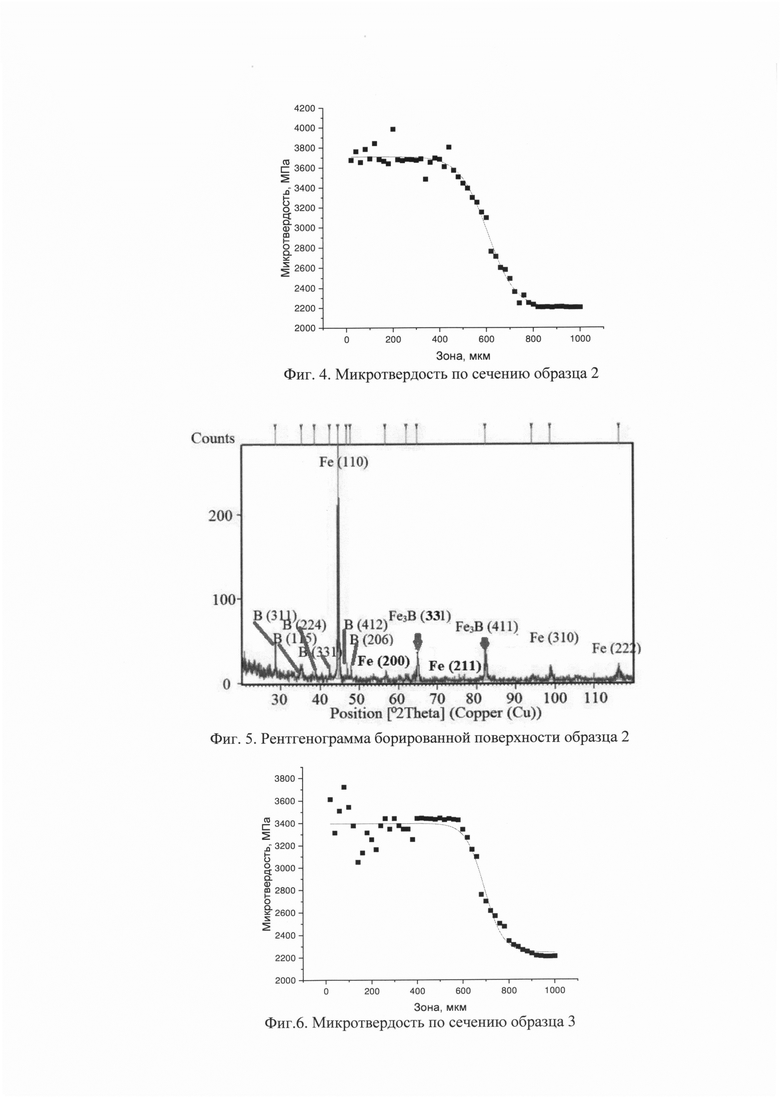

Фиг. 4. Микротвердость по сечению образца 2

Фиг. 5. Рентгенограмма борированной поверхности образца 2

Фиг. 6. Микротвердость по сечению образца 3

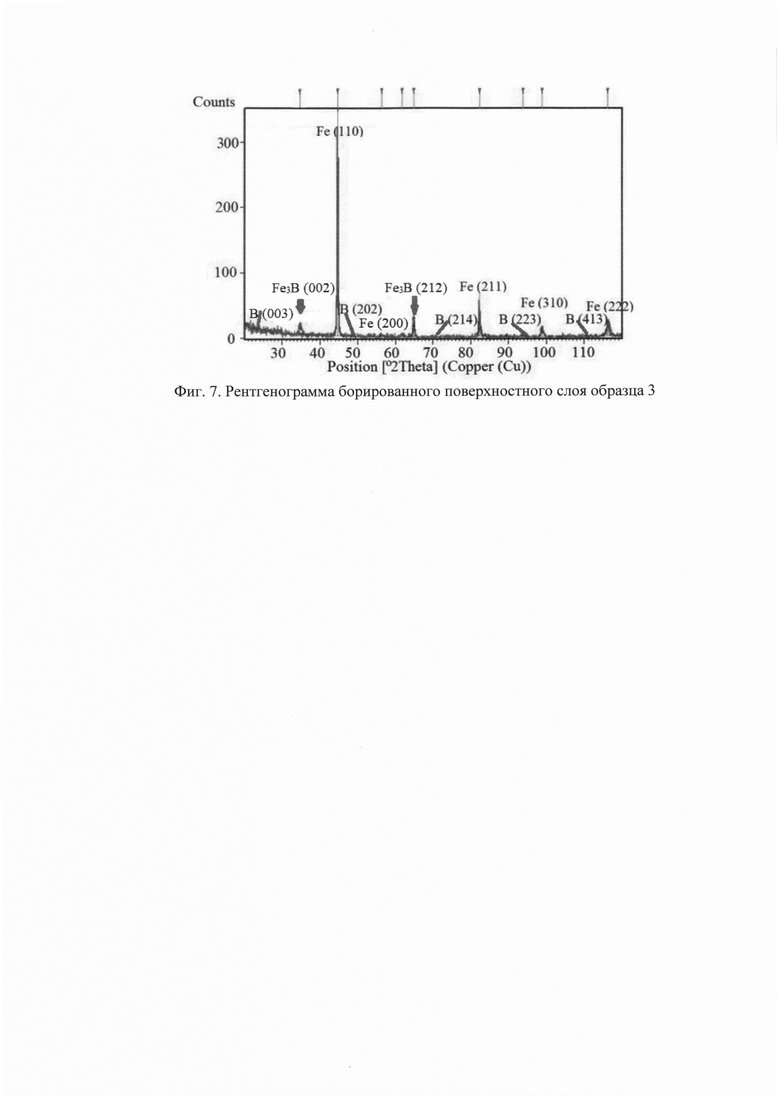

Фиг. 7. Рентгенограмма борированного поверхностного слоя образца 3.

Способ реализуется следующим образом.

1) подбор компонентов шихты, вступающих в химическую реакцию с материалом подложки;

2) подготовка шихты, включающей борную кислоту и железный порошок в нужных пропорциях;

3) непрерывное транспортирование порошковой шихты в зону микродуговой наплавки;

4) обеспечение устойчивого микродугового разряда в ходе формирования обширной диффузионной зоны в поверхностном слое детали из углеродистой стали приложением электрического напряжения между неплавящим электродом и деталью 9 - 10 В и токе 1 А.

Примеры конкретного выполнения

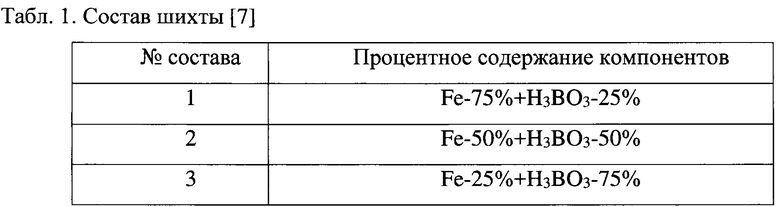

Способ борирования стальных деталей, в частности стали 20, включает подбор компонентов шихты, в качестве которых были выбраны порошковое железо и борная кислота. Подготовка насыщающей шихты, содержащей порошковую борную кислоту и металлический (железный) порошок представляла собой тщательное перемешивание компонент. Химикотермическая обработка осуществлялась микродуговым воздействием, представляющим собой возникновение и поддержание системы микроразрядов с помощью металлического электрода, погруженного в порошковую шихту, поступающую из дозатора. Электрическая цепь от источника тока «Кедр» [4] обеспечивалась приложением электрического напряжения 9 - 10 В, установлением тока 1 А и частичным погружением вращающейся детали в контейнер с угольным порошком, причем металлическая составляющая шихты обеспечивает устойчивые микроразряды по всей области траектории микродуговой наплавки. Шихта, содержащая порошок железа и борную кислоту, являющуюся источником бора при борировании, готовится в трех вариантах в зависимости от содержания в ней порошков борной кислоты и железа (табл. 1).

Формирование обширной диффузионной зоны осуществлялось фактически за один оборот трубчатого образца, геометрия которой определялась измерением микротвердости по сечению образцов с помощью микротвердомера ПМТ-3. Микротвердость исходного материала стали 20 без термического воздействия Hμ=2207 МПа. Микротвердость исходного материала после термообработки составила Hμ=2364 МПа.

Фазовый анализ диффузионной зоны осуществлялся путем анализа рентгенограмм, полученных с помощью рентгеновского дифрактометра X'pert PRO. Рентгенофазовый анализ свидетельствует, что диффузионная зона содержит бор и борид железа Fe3B.

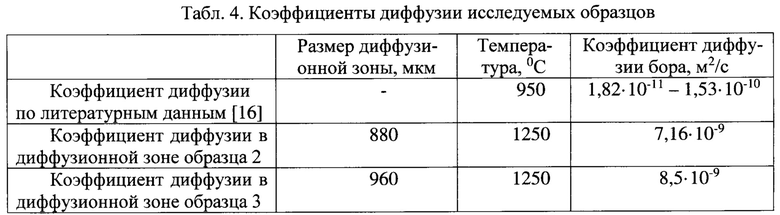

Геометрия обширной диффузионной зоны свидетельствует об аномально высоком массопереносе бора в α-матрицу железа. Об аномально высоком массопереносе свидетельствует коэффициент диффузии бора в α-матрицу при микродуговом борировании образцов.

где h - размер диффузионной зоны, м; D - коэффициент диффузии, м2/с; τ - продолжительность процесса, с.

Пример 1. Для проведения борирования была использована стальная труба (сталь 20) диаметром d=25 мм, которая помещалась на установку, схема которой изображена на фиг. 1. Наплавку осуществляли на цилиндрической поверхности по винтовой линии, создавая поверхность, представляющую собой плотно прилегающие друг к другу наплавленные витки. Один виток наплавки осуществлялся в течение 10,81 с. В место соприкосновения электрода с поверхностью цилиндрических полых образцов из дозатора поступала шихта, состав которой приведен в табл. 1. Шихта, содержащая борную кислоту и порошок железа, являющийся источником бора при борировании, была приготовлена с концентрацией борной кислоты 25, 50 и 75 масс. %.

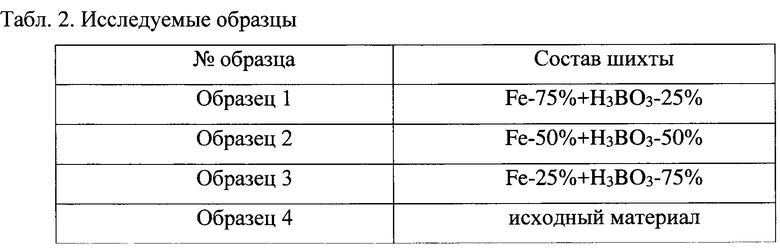

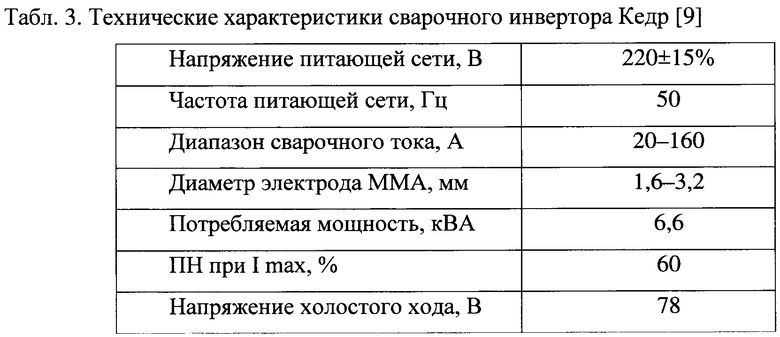

Процесс МДХТО проводился сварочным инвертором «Кедр» при питающем напряжении 220 В и электрическом токе в цепи 3 А. На выходе инвертора устанавливали напряжение 9 - 10 В, для установления тока в разрядной цепи около 1 А. Для установления электрического контакта вращающейся трубы с отрицательны полюсом источника тока использовали контейнер с угольным порошком. Глубина погружения трубы в угольный порошок составляла 15 мм. Для исследования были приготовлены 4 вида образцов, различающиеся шихтой с различной концентрацией борной кислоты (табл. 2). Для сравнения результатов борирования был исследован исходный материал (сталь 20 - образец 4).

Сварочный инвертор Кедр, используемый для микродугового борирования, имеет технические характеристики приведенные в табл. 3.

Пример 2. В место соприкосновения электрода и стальной трубы поступала шихта, в состав которой входили железный порошок и борная кислота в пропорции Fe-75%+Н3ВО3-25%. Электрод закреплен на установке стационарно. Наплавка осуществлялась за счет возникновения микродуг на поверхности стальной трубы в ходе ее винтового вращения в результате поступательно-вращательного движения. Электрод не плавился, плавились микрочастицы железного порошка шихты.

После борирования образцы разрезали, измеряли микротвердость по сечению образца, анализировали структуру и рентгенограмму. Результаты измерений приведены на фиг. 2.

Как следует из данных фиг. 2 в образце 1 на глубине около 400 мкм профиль диффузионной зоны имеет скачек микротвердости от примерно 3500 МРа до 2800 МРа. Скачек свойств в диффузионной зоне является признаком ее плохого качества, так как возможны отслоения в области скачка. Наблюдается увеличение микротвердости по сечению диффузионного слоя связано с образованием твердого раствора бора в а-железе. Об этом свидетельствует рентгенофаазовый анализ.

Из анализа рентгенограммы (фиг. 3) следует, что в структуре поверхностного слоя присутствует бор. Такое структурное состояние борированного слоя является неудачным.

Пример 3. В место соприкосновения электрода и стальной трубы поступала шихта, в состав которой входили порошок железа и борная кислота в пропорции Fe-50%+Н3ВО3-50%. Наплавка осуществлялась за счет возникновения микродуг в ходе винтового вращения поверхности стальной трубы в результате поступательно-вращательного движения.

После борирования образцы разрезали, измеряли микротвердость по сечению образца, анализировали структуру и рентгенограмму. Результаты измерения микротвердости приведены на фиг. 4. Как видно из фиг. 4, измерения микротвердости боридных фаз показали, что максимальная микротвердость в области 400 мкм зоны наплавки образца 2 в среднем составила около 3700 Гпа, а в слое от 400 и до 800 мкм микротвердость плавно снижалась до микротвердости α-матрицы. Такое различие в микротвердости обусловлено диффузионным перераспределением бора в приповерхностном слое. В поверхностном слое микротвердость после МДХТО увеличилась на 70%, то есть - в 1,7 раза по сравнению с микротвердостью исходного образца стали 20, равной примерно 2200 МПа.

Как видно из геометрии распределения микротвердости (фиг. 4), толщина диффузного слоя исследуемого образца 2 составляет около 800 мкм, что обусловлено аномально высоким диффузионным массопереносом бора в матрицу.

Коэффициент диффузии бора D в образца 2 составил:, D = 7,16 10-9 м2, что на 2 порядка выше по сравнению с классически вариантом борирования.

Рентгенограмма борированной поверхности стали 20 представлена на фиг. 5. Из проведенного анализа следует, что при составе шихты 50% борной кислоты и 50% порошка Fe выявлено образование фазы борида Fe3B, представляющего собой тройную фазу с большим содержанием бора, чем в FeB [5].

Пример 4. В место соприкосновения электрода и стальной трубы поступала шихта, в составе которой содержалось Fe-25%+Н3ВО3-75%. Как и в предыдущих двух примерах, микродуговая наплавка осуществлялась в ходе винтового вращения стальной трубы в результате ее поступательно-вращательного движения.

После борирования образцы разрезали, измеряли микротвердость по сечению образца, анализировали структуру и рентгенограмму. Результаты измерений приведены на фиг. 6.

Как следует из данных фиг. 6 наблюдается область шириной около 600 мкм, ссредняя микротвердость которой около 3400 Гпа и плавный переход микротвердости этого диффузионного слоя к микротвердости подложки на расстоянии около 1000 мкм. Поверхность исследуемого слоя находится в зоне концентрации боридов железа и бора. Увеличение слоя с микротвердостью около 3400 Гпа до 600 мкм, а общей ширины диффузионной зоны до 1000 мкм свидетельствует о высокой диффузионной подвижности бора в присутствие элементов обмазки. Из фиг. 6 видно, что среднее значение микротвердости по сечению выше микротвердости исходного материала примерно в 1,5 раза и составляет 3,4-3,5 ГПа.

Как видно из фиг. 6, толщина диффузионной зоны составляет около 1000 мкм, формирование которой осуществлено аномально высоким диффузионным массопереносом бора в α-матрице. Коэффициент диффузии бора в образца 3 составил: D=8,5 10-9 м2/с.

Как следует из приведенной на фиг. 7 рентгенограммы в структуре поверхностного слоя присутствуют борид Fe3B и бор. Наибольшая микротвердость приповерхностной зоны образца составила около 3,5 ГПа. Основной структурной составляющей является Fe3B, дисперсно распределенный в α-матрице.

Таким образом приведенные в примерах данные свидетельствуют, что формирование обширной диффузионной зоны, представляющей собой композиционный слой из частиц борида Fe3B в пластичной α-матрице железа, в ходе микродугового борирования обеспечивается аномально высоким диффузионным массопереносом бора в матрицу. Коэффициент диффузии бора при 1250°С на порядки величины выше значений коэффициента диффузии бора, указанного в литературе (табл. 4). Этот факт может свидетельствовать об аномально высоком процессе массопереноса бора в поверхностном слое стали 20. О существовании аномальной диффузии в ходе борирования свидетельствует формирование обширной диффузной зоны и образование фазы Fe3B. Диффузионная зона фактически представляет собой композиционную структуру α-Fe+ Fe3B в поверхностном слое.

Как следует из данных приведенных рентгенограмм в структуре поверхностного слоя присутствуют борид Fe3B и бор. Бориды типа Fe3B существуют лишь в присутствии углерода.

В этом случае Fe3B являются продуктом замещения углерода бором и имеют формулу Fe3B (В,С). В фазе Fe3B (В,С) бор может замещать более 40% атомов углерода [5], не изменяя ее кристаллическую структуру (табл. 5). Полученная фаза существует в термодинамическом равновесии при высоких температурах (1150-1250°С) [6].

Таким образом, как следует из приведенных данных, сформированная обширная диффузионная зона представляет собой переход от композита α-Fe+ Fe3B в поверхностном слое к материалу подложки - железу. Такое покрытие характеризуется высокой адгезионной прочностью, определяемой соотношением между содержанием частиц борида железа Fe3B, твердого раствора бора в железе и высокопластичной железной матрицы.

Цитируемая литература.

1. «Способ получения боридных покрытий из борной кислоты», патент 2477337 (10.03.2013) Корнопольцев В.Н., С23С8/70. - https://findpatent.ru/patent/247/2477337.html.

2. «Способ наплавки трущихся и уплотнительных поверхностей износостойкими материалами», патент 2089361 (25.03.2013) Шуляковский О. Б., Гусев Р. И., Венков В. В., Добринов Н.И., Шевелкин В.И., Шанин Е.Н., B23K 9/04 -https://findpatent.ru/patent/208/2089361.html.

3. Домбровский Ю.М., Степанов М.С. Микродуговая цементация стальных изделий в порошковых средах // Упрочняющие технологии и покрытия. - 2013. - №12. - С. 25-29.

4. Сварочный инвертор Кедр - https://www.svarkacentr.ru/catalog/svarochnyi-invertor-kedr-mma-160/.

5. Портной К.И., Левинская М.X., Ромашов В.М. Диаграмма состояния Fe-B // Порошковая металлургия, 1969, №8, с. 66.

6. Крукович М.Г., Прусаков Б.А., Сизов И.Г. Пластичность борированных слоев. -Москва: ФИЗМАТЛИТ, 2010. - 384 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ ванадирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791345C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

Изобретение относится к способу борирования поверхности стальной детали посредством микродуговой наплавки. Подают шихту, содержащую порошок железа и не меньше 50 мас. % порошка борной кислоты, на поверхность стальной детали в зону микродуговой наплавки и осуществляют микродуговую наплавку. Упомянутую микродуговую наплавку осуществляют при поступательно-вращательном движении стальной детали посредством воздействия микродугового разряда между неплавящимся металлическим электродом, погруженным в указанную непрерывно подаваемую в зону микродуговой наплавки шихту, и стальной деталью с формированием диффузионной зоны. Упомянутая диффузионная зона имеет ширину до 1000 мкм и представляет собой слой из частиц борида железа Fe3B, являющихся основной его структурной составляющей, которые дисперсно распределены в α-матрице железа. Обеспечивается повышение качества борирования углеродистой стали за счет формирования указанной диффузионной зоны на границе раздела покрытие-подложка и повышение производительности процесса борирования в ходе микродуговой наплавки. 7 ил., 5 табл., 4 пр.

Способ борирования поверхности стальной детали посредством микродуговой наплавки, включающий подачу шихты, содержащей бор, на поверхность стальной детали в зону микродуговой наплавки и осуществление микродуговой наплавки, отличающийся тем, что в качестве шихты, содержащей бор, используют шихту, содержащую порошок железа и не меньше 50 мас. % порошка борной кислоты, при этом упомянутую микродуговую наплавку осуществляют при поступательно-вращательном движении стальной детали посредством воздействия микродугового разряда между неплавящимся металлическим электродом, погруженным в указанную непрерывно подаваемую в зону микродуговой наплавки шихту, и стальной деталью с формированием диффузионной зоны, имеющей ширину до 1000 мкм и представляющей собой слой из частиц борида железа Fe3B, являющихся основной его структурной составляющей, которые дисперсно распределены в α-матрице железа.

| US 20050208218 A1, 22.09.2005 | |||

| СПОСОБ НАПЛАВКИ ТРУЩИХСЯ И УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1996 |

|

RU2089361C1 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА НА СТАЛЬНУЮ ДЕТАЛЬ | 2012 |

|

RU2520879C1 |

| CN 109267002 A, 25.01.2019. | |||

Авторы

Даты

2023-08-01—Публикация

2022-11-11—Подача