УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ

[0001] Существующее раскрытие касается химического метода удаления дефектов с поверхности электротехнической стали, покрытой стеклом.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

[0002] Электротехническая сталь - это железный сплав, который может содержать кремний по массе от 0% до 6,5%. Промышленные сплавы обычно имеют кремниевое содержание по массе до 3,2%, поскольку более высокие концентрации кремния могут выявить уязвимость во время холодного проката. Марганец и алюминий могут быть добавлены до 0,5%. Увеличение количества кремния препятствует токам Фуко и сужает петлю гистерезиса материала, таким образом, понижая потери в сердечнике. Однако гранулярная структура укрепляет и придает хрупкость металлу, который неблагоприятно влияет на обрабатываемость материала, особенно при его прокате. При получении сплава, уровни концентрации углерода, серы, кислорода и азота должны удерживаться на низком уровне, так как эти элементы ведут к формированию карбидных, сульфидных, оксидных и азотных частиц. Эти частицы, даже в частицах всего один микрометр в диаметре, увеличивают потери гистерезиса даже при уменьшении магнитной проходимости. Присутствие углерода имеет более вредный эффект, чем сера или кислород. Углерод также ведет к магнитному старению, когда он медленно покидает твердый раствор и ускоряется, как карбиды, таким образом, приводя к увеличению потери мощности через какое-то время. По этим причинам, уровень углерода сохраняется на 0,005% по массе или ниже. Уровень углерода может быть уменьшен, отжиганием стали в обезуглероживающей среде, такой как водород.

[0003] Электротехническая сталь доступна, также как и текстурированная электротехническая сталь (ТЭС) и нетекстурированная электротехническая сталь. ТЭС используется для сердечников трансформатора и в некоторых других электрических применениях. ТЭС лист обрабатывается так, что прозрачная текстура листа жестко подконтрольна, а свойства листа оптимизированы в направлении проката. В результате текстуры, плотность магнитного потока в ТЭС листе может быть увеличена примерно до 30% в катушке направления проката, тем не менее, магнитное насыщение может быть уменьшено примерно до 5%. ТЭС лист обычно производится в форме холоднокатаной полосы, менее 0,35 мм толщиной. Полосы сложены вместе, как "наслоения" для того, чтобы формировать сердечник. Собранные сердечники могут использоваться, как слоистые сердечники в электрических трансформаторах.

[0004] В стандартном процессе производства сердечников

трансформатора из ТЭС листа, на поверхностях листа предусматривается стеклянная пленка окиси, богатой кремнием. После заключительного холодного проката, ТЭС лист подвергается заключительному нормализационному отжигу в водородной и азотной среде. Это формирует тонкий окисный слой на поверхности, который содержит кремний и железо. Затем поверхность ТЭС листа покрывается окисью порошкообразного магния (MgO). Во время заключительного отжига в водородной среде, кремний в тонкой окиси, сформированный в стадии нормализации вступает в реакцию с MgO и формирует тонкий, однородный, обогащенный кремнием изолирующий слой прозрачного форстерита (Mg2 SiO4) на поверхности листа. ТЭС лист, покрытый форстеритом, вычищается дочиста. ТЭС лист со слоем форстерита вообще известен в науке, как "фабричное стекло" или, более просто, "очищающий материал".

[0005] Для использования в сердечниках трансформатора,

очищающий материал покрывается снаружи дополнительным электрически изолированным слоем. Мономагний-фосфат (Mg (H2PO4)2), с или без неорганических материалов наполнителя, является одним из примеров электрически изолированного покрытия, которое применяется в покрытии фабричным стеклом. Наружное покрытие добавляется, чтобы увеличить электрическое удельное сопротивление поверхности и улучшить электрические свойства листа.

[0006] Дефекты в электрически изолированных покрытиях в ТЭС листе может позволить потоку просачиваться сквозь покрытия. Эти короткие замыкания проблематичны, если, например, лист предназначен для применений в трансформаторе. Дефекты в электрически изолированных покрытиях могут действовать как короткие дорожки кругооборота для того, чтобы поток протекал между расслоениями листа в электрическом сердечнике трансформатора, сокращая электрическую эффективность и увеличивая выработку вторичного тепла.

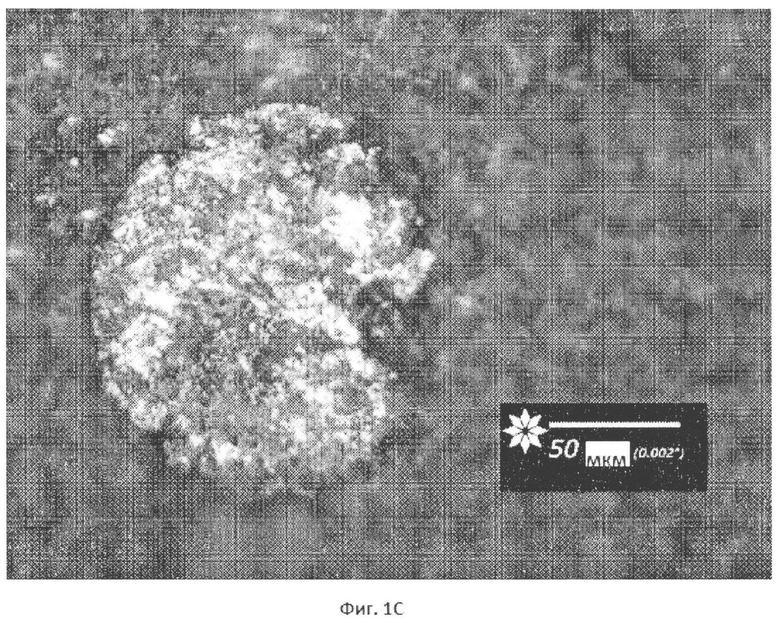

[0007] Один тип дефекта ТЭС листа, покрытого фабричным стеклом -это дефект "железный бугор". Железные бугры формируются во время стадий создания фабричного стекла на электротехническом стальном листе. Полагают, что железные бугры возникают из богатых железом окисей, произведенных во время отжига ТЭС. Богатые железом окиси уменьшаются в сухой водородной окружающей среде в высокотемпературном цикле томления стали в туннельной печи. Результативный электропроводный дефект богат металлическим железом и может выпирать через покрытие фабричного стекла. Поверхность очищающего материала, включая железные бугры, кажется серой по цвету, с многочисленными маленькими яркими пятнами. Фигуры 1A-1C иллюстрируют общую морфологию дефектов железных бугров на очищающем материале, когда рассматриваются через световой оптический микроскоп. Дефекты поднимаются с поверхности, и кажется, содержат металлическое железо и определенные окиси железа. Как лучше всего иллюстрировано на Фиг. 1A, канавка или шлейф в основном стекле часто связываются с железным бугром, вращая поперечную балку в направлении проката. Канавка вторична к железному бугру и вероятно сформирована, в то время, как сталь была сильно скручена, возникая из-за трения между расслоениями во время обработки катушки, а не во время обработки линии, которая обычно приводит к повреждению вдоль направления проката. Железные бугры обычно 50-200 микрон в диаметре, в основном круглые или эллиптические, и могут выпирать с поверхности листа приблизительно на 50 микрон. 50 микрон значительно толще, чем все электрически изолированное стеклянное покрытие, имеющееся на законченном ТЭС лист, поскольку фабричное стекло и наружное покрытие имеют толщину только несколько микрон.

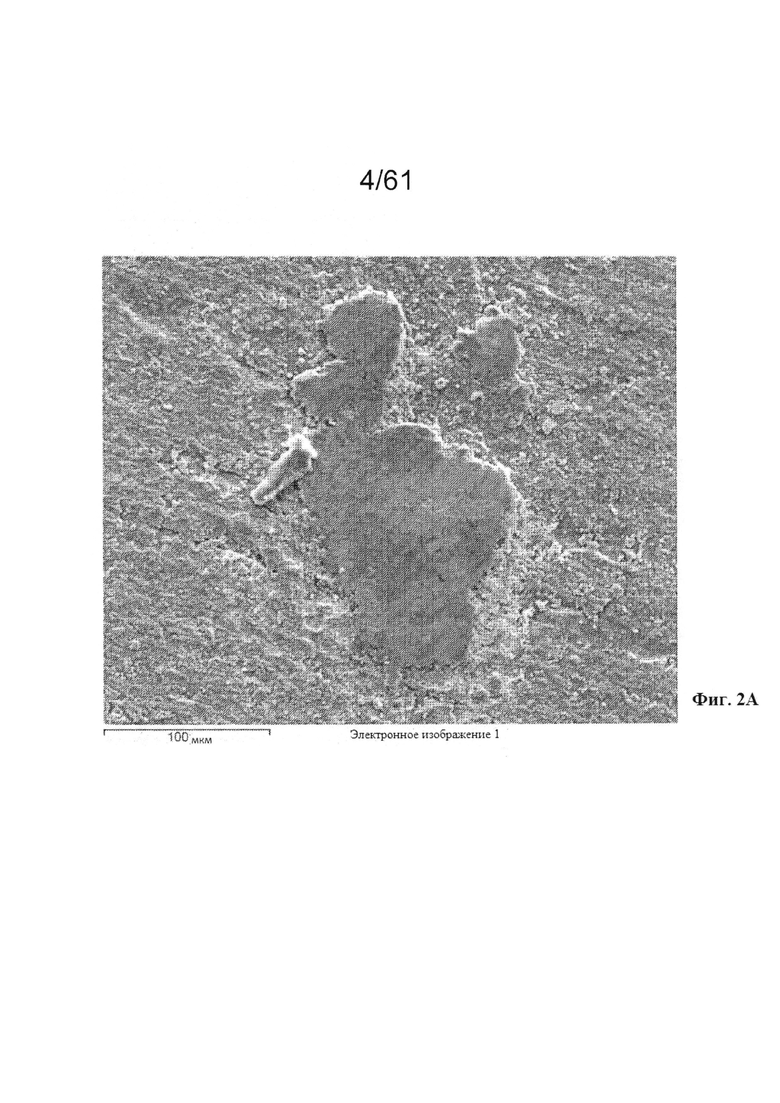

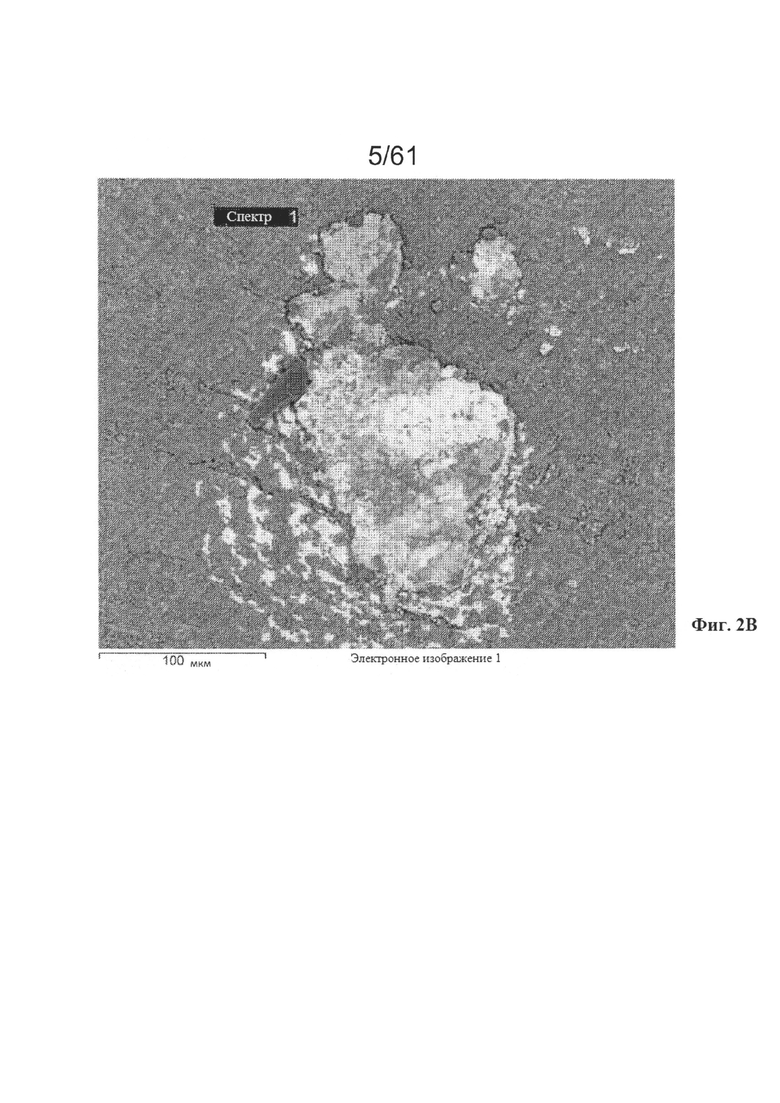

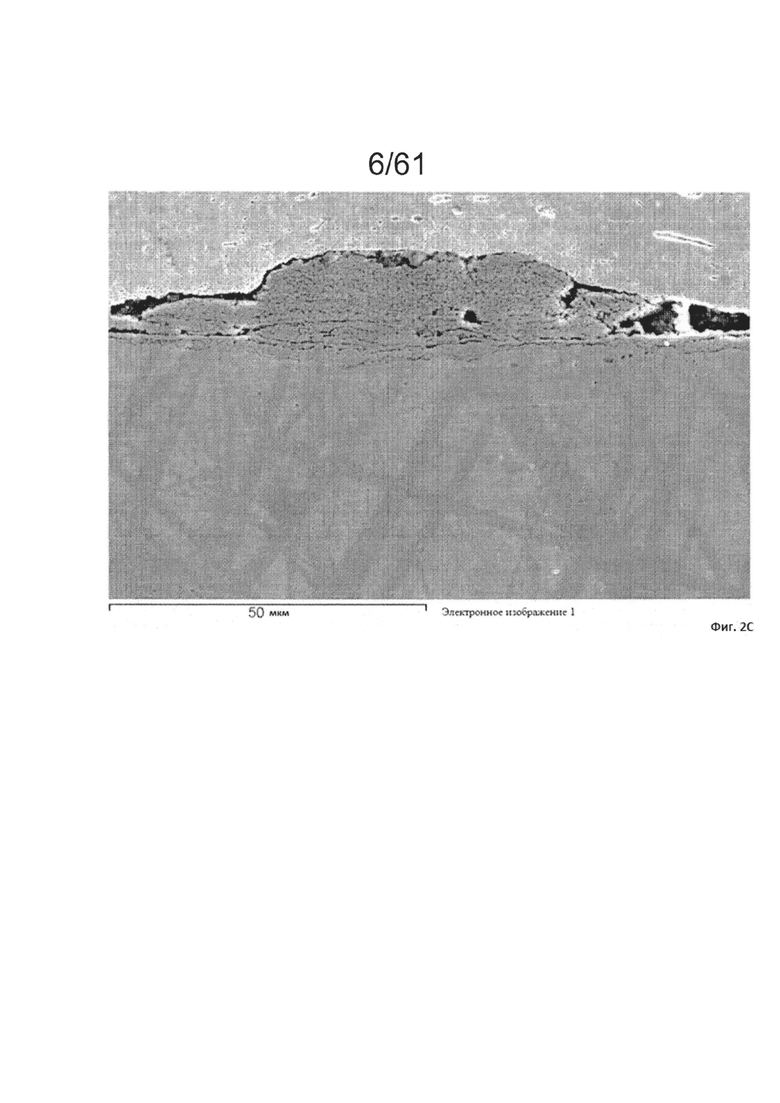

[0008] Фиг. 2A иллюстрирует вторичное электронное сканирование электронной микрофотографии железного бугра на ТЭС листе, а Фиг. 2B иллюстрирует обратно рассеянную электронную микрофотографию того же железного бугра. Более тяжелое, то есть, высокое атомное число, электроны обратного рассеивания элементов более сильные чем легкое, то есть, низко атомное число, элементы и таким образом кажется более ярким на изображении Фиг. 2B. Поэтому можно сделать вывод, что на Фиг. 2B более яркая часть изображения представляет железный бугор, а более темная часть изображения представляет покрытие фабричным стеклом. Фиг. 2C иллюстрирует поперечный разрез сквозь дефект железного бугра. Слой в верхней части Фиг. 2C - это покрытие, используемое для приготовления поперечного разреза, и не иллюстрирует фабричное стекло. Покрытие фабричным стеклом не явное на Фиг. 2C, поскольку оно слишком тонкое, чтобы его можно было распознать.

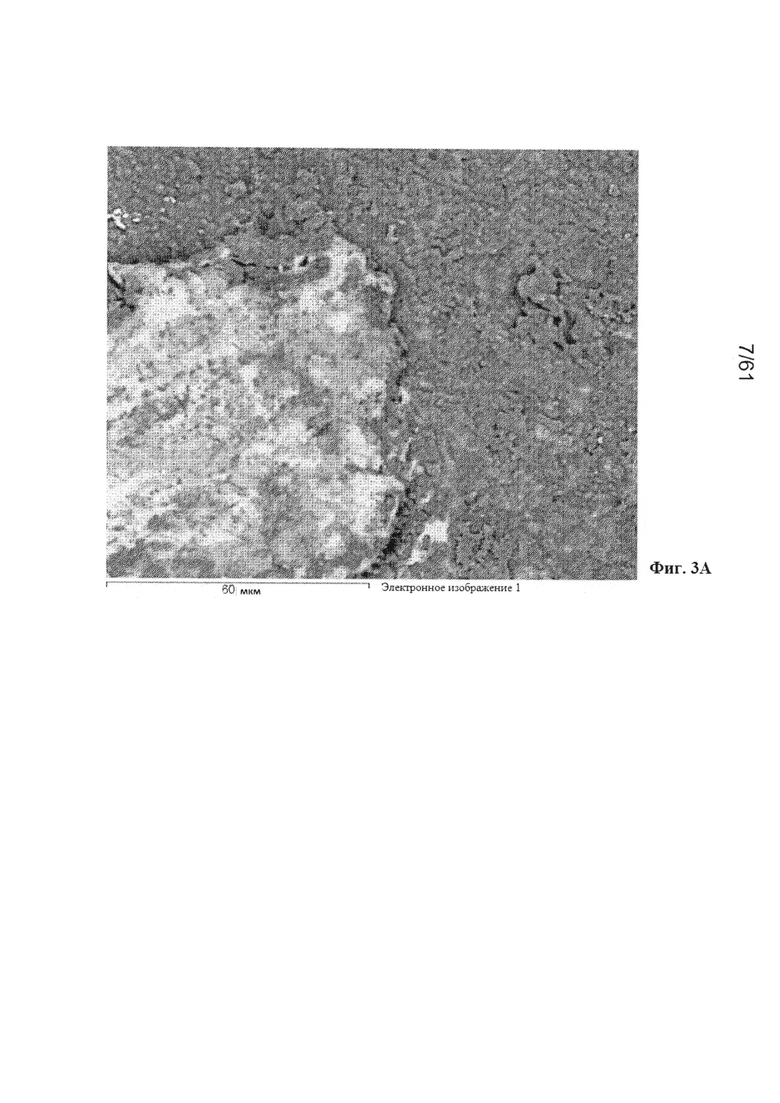

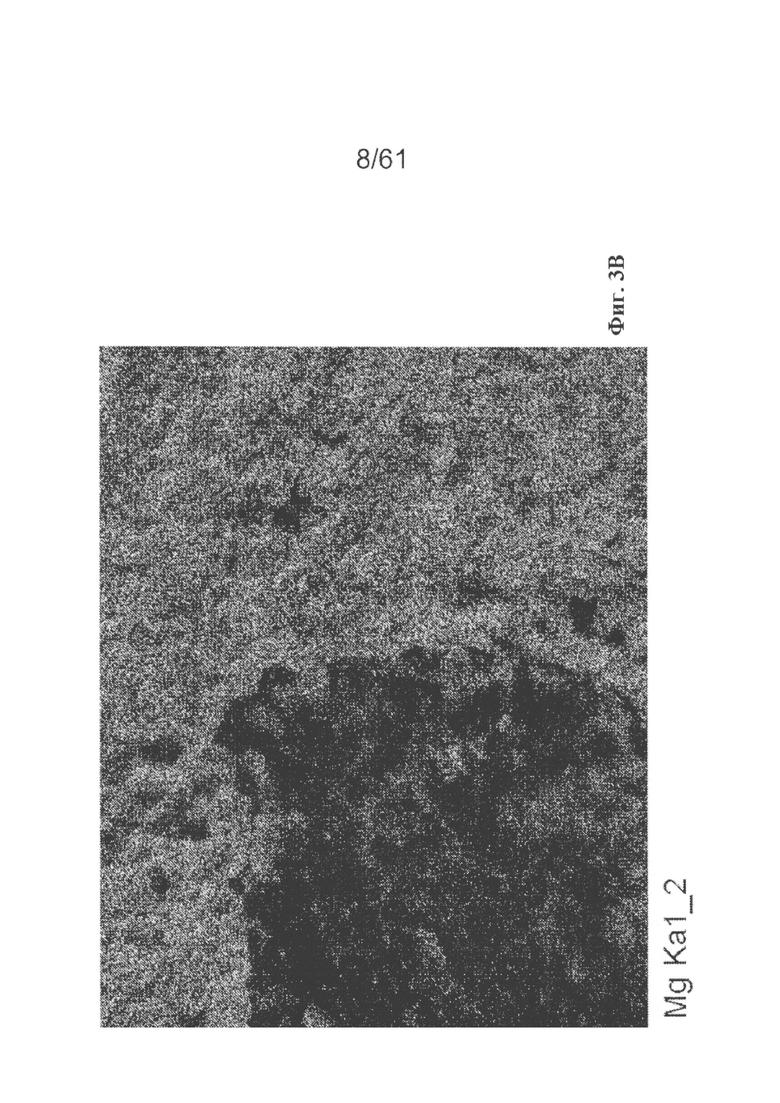

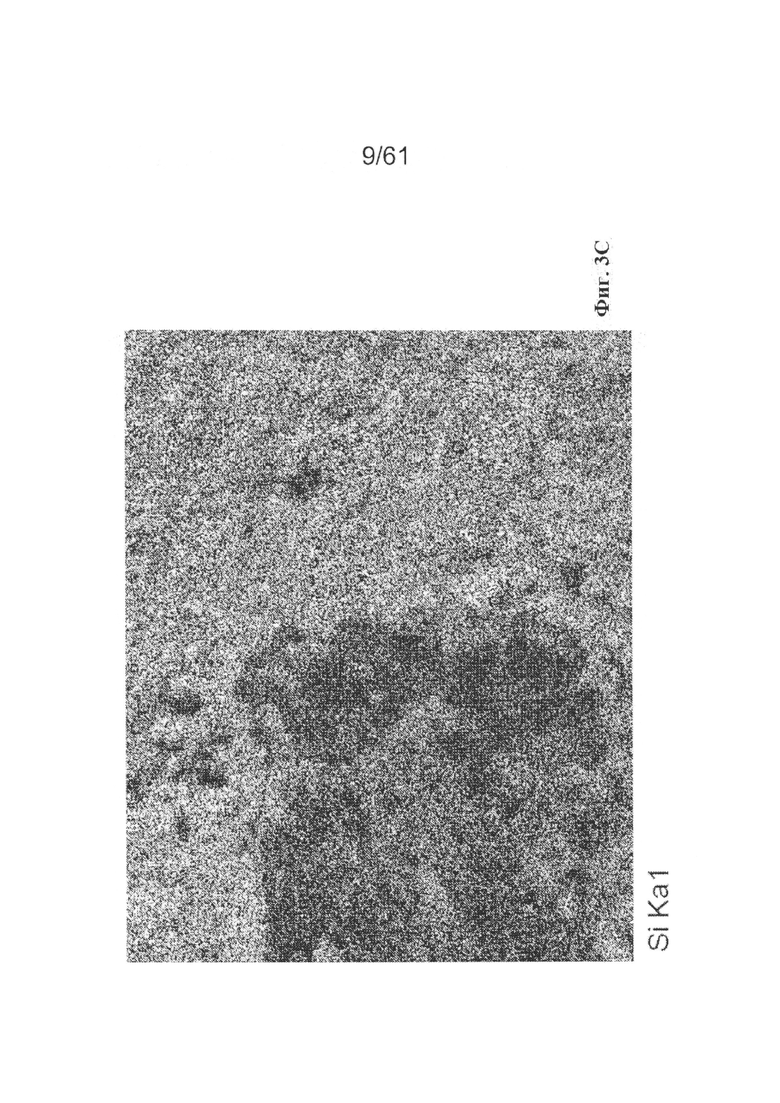

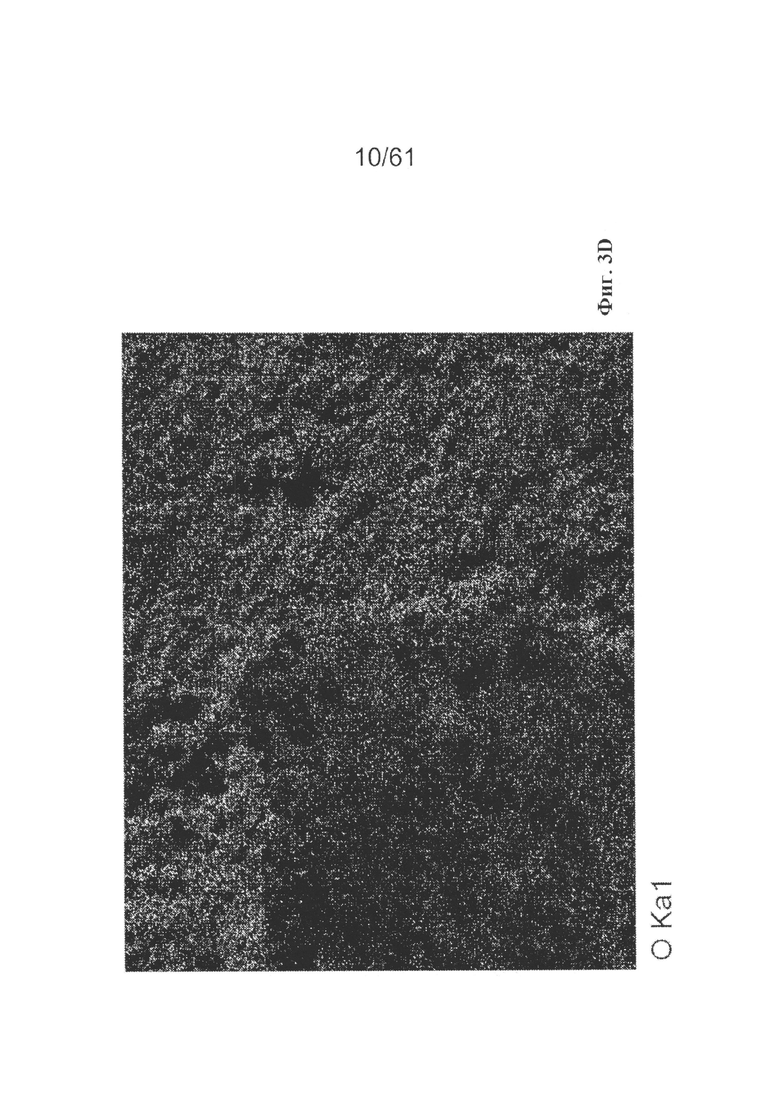

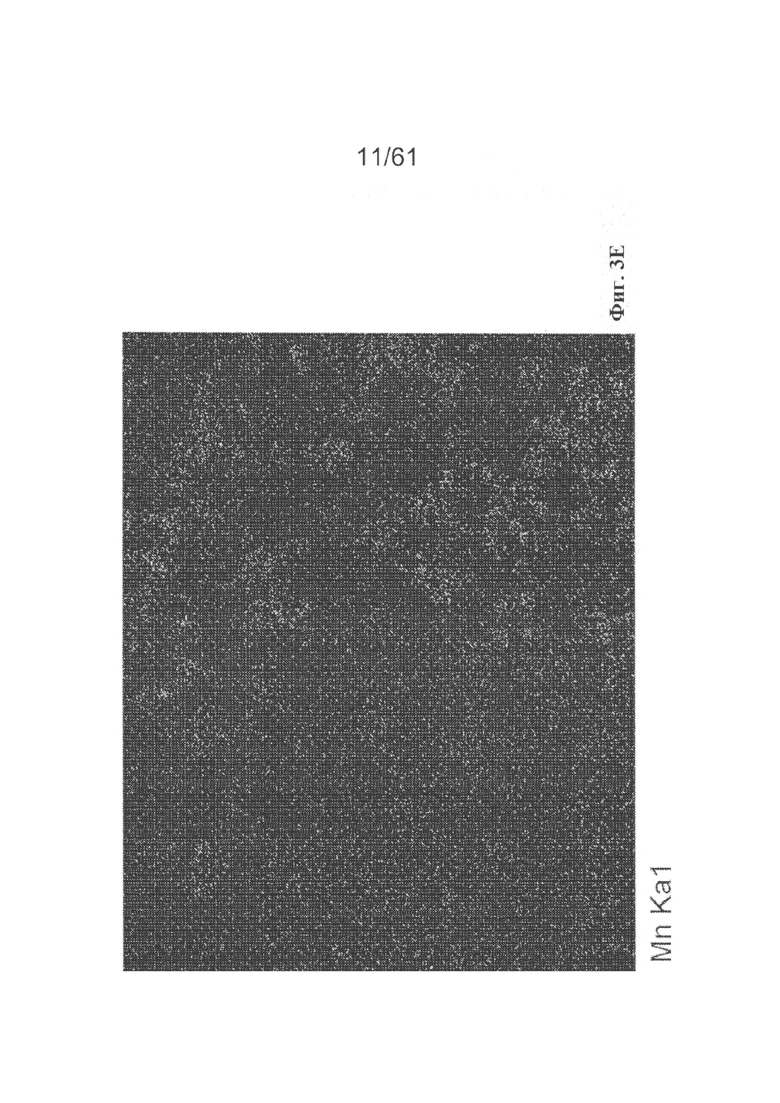

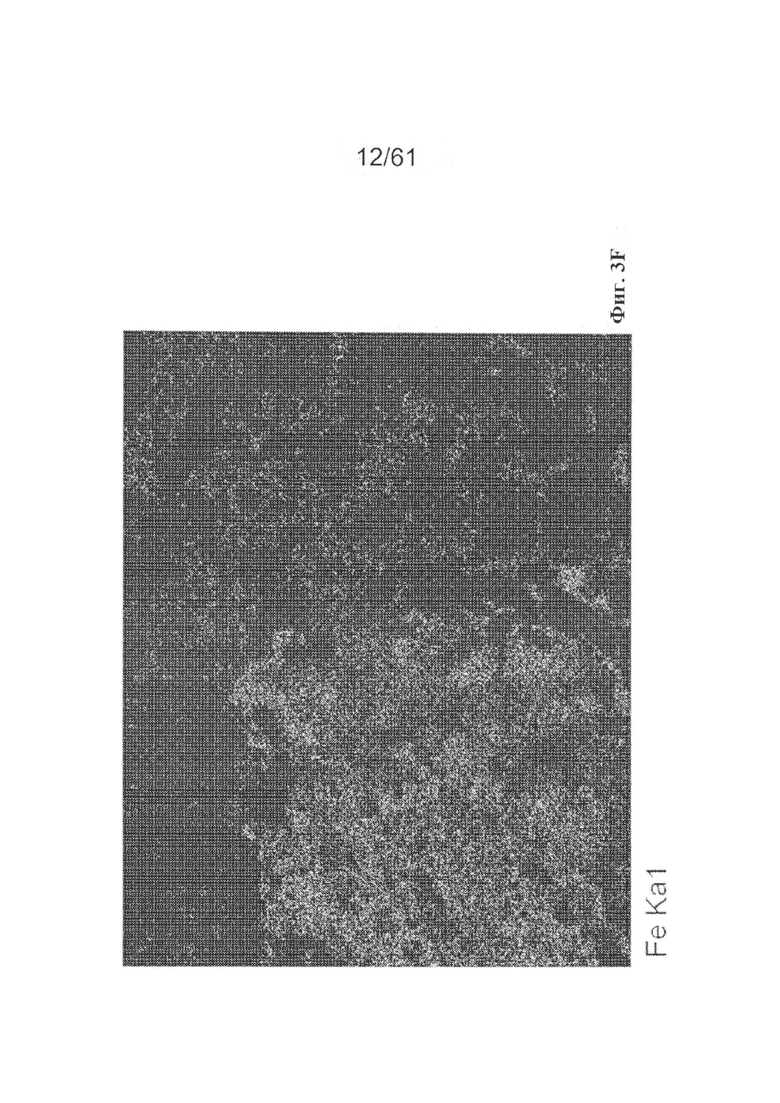

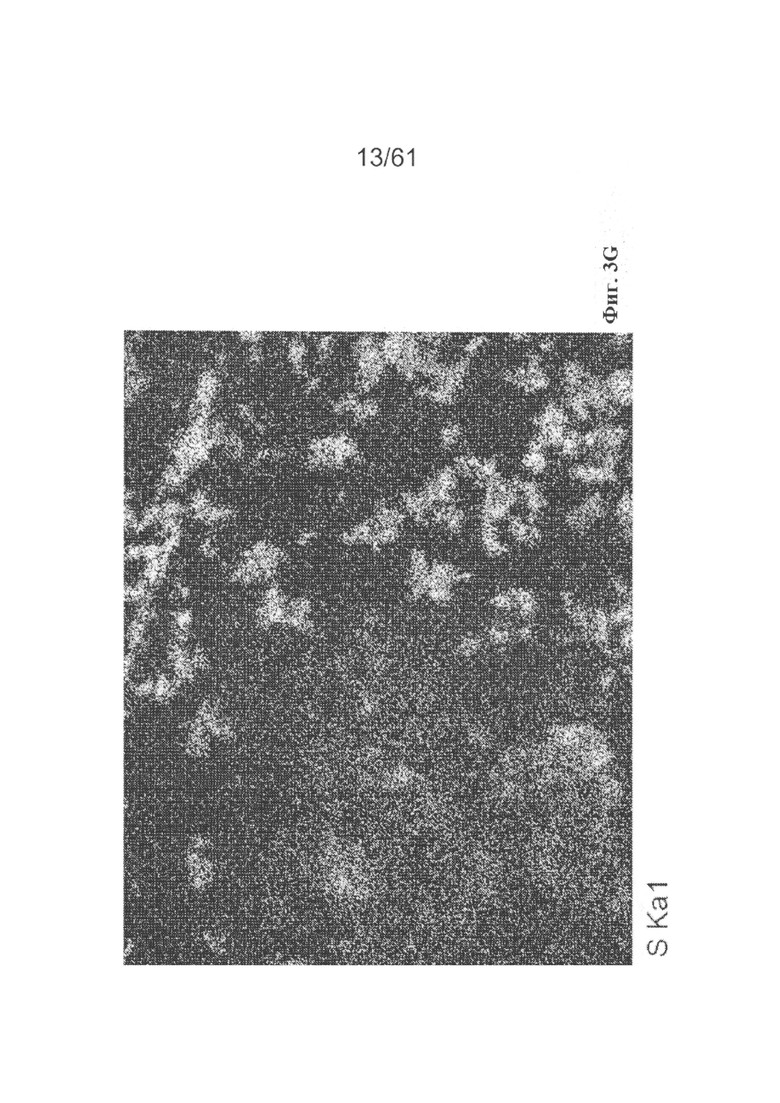

[0009] Микроанализ растровым электронным микроскопом железного бугра иллюстрируется на сканирующей электронной микрофотографии Фиг. 3A и энергодисперсионных СЭМ картах рентгеновских лучей Фиг. 3B-3G. Карты рентгеновских лучей Фиг. 3B-3G - это карты для элементов Mg, Si, O, Mn, Fe, и S, соответственно. Для каждой элементной карты, яркость изображения определяется присутствием и концентрацией элемента, отсканированного в изображении. Проверка Фиг. 3B-3G показывает, что дефект железного бугра составлен главным образом из железа (Фиг. 3F). Присутствие существенного количества кислорода не обнаруживается в железном бугре (Фиг. 3D), что указывает на то, что дефекты железного бугра состоят из электропроводного железного металла. Области вне дефекта железного бугра имеют высокое содержание магния и кремния (Фиг. 3B и 3C), указывая на присутствие покрытия форстеритовым фабричным стеклом. Богатые серой частицы видимы в фабричном стекле вокруг железного бугра, а также являются показателями в изображениях серы в частицах, запрессованных в бугры. Наблюдаемая большая концентрация серы указывает на то, что сера в железном бугре - это, вероятно, остаток от добавок, представленных в покрытии MgO, из которого формируется форстеритовое фабричное стекло.

[0010] Дефекты железных бугров очень трудно закрыть одним применением фосфатного наружного покрытия. В местном масштабе высокая электрическая проводимость покрытой поверхности, следующая из железных бугров, в основном диктует доработку в формировании второго применения фосфатного покрытия. Применение двух слоев наружного покрытия увеличивает затраты и период освоения производства, и уменьшает коэффициент заполнения изделия ТЭС листа, используемого, например, в сердечнике трансформатора. Также, было бы выгодно избежать потребности применять дополнительное наружное покрытие.

[0011] Частицы "Подвижного железа" могут формироваться на нержавеющих стальных поверхностях, которые вошли в контакт с железными устройствами во время обработки. Железные устройства могут запрессовывать частицы подвижного железа в нержавеющую стальную поверхность. Частицы подвижного железа могут ржаветь, что может привести к коррозии нержавеющей стали, лежащей в основе. Как только начнется коррозия нержавеющей стали, лежащей в основе, коррозия может продолжиться без присутствия подвижного железа. Подвижное железо может быть удалено с поверхностей нержавеющей стали, используя обычную технику пассивации. ASTM 967-05 определяет пассивацию, как химическую обработку нержавеющей стали умеренным окислителем, таким как раствор азотной кислоты, с целью удаления подвижного железа или другого инородного тела с поверхности, но который вообще не эффективен при удалении цвета побежалости или окисной окалины с поверхности. Характер окисления кислоты способствует формированию естественной пленки окиси хрома, или пассивирующего слоя, который отвечает за предотвращение коррозии нержавеющей стали. Хотя пассивации эффективна при удалении отложений железа с поверхности нержавеющей стали, техника неэффективна при удалении железа с ТЭС и с нетекстурированной электротехнической стали, из-за отсутствия хрома в стали.

[0012] Патент США №4, 123, 337 (′′′337 патент′′) раскрывает электролитический процесс, который может быть применен к, ТЭС листу для того, чтобы удалить "маленькие металлические гранулы, частицы, и т.п., простирающиеся через или выпирающие над изоляционным покрытием". ′337 патент раскрывает применение вольтажа к ТЭС катушке, расположенной в водном нитрате натрия или хлоридной натриевой ванне для разъедания дефектов железных бугров. Электролитические процессы, однако, требуют дополнительной инфраструктуры и могут значительно увеличить издержки производства.

[0013] Соответственно, было бы выгодно обеспечить новый метод для того, чтобы удалять, или уменьшать высоту дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом. Иначе способ повредил бы дефект железного бугра до такой степени, когда он будет достаточно грубым, чтобы лучше сохранить существенное количество мономагний-фосфата, примененного к наружному покрытию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] Согласно неограниченному аспекту существующего

раскрытия, способ для уменьшения высоты дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, включает, контакт, по меньшей мере, частью поверхности электротехнической стали, покрытой фабричным стеклом с кислым раствором, на время, достаточное для уменьшения средней высоты дефектов железных бугров на части поверхности; и промывка водой, по меньшей мере, обрабатываемой части или части поверхности. В некоторых вариантах реализации способа, средняя высота дефектов железных бугров после обработки способом, уменьшается до высоты от 0 до 150% толщины покрытия фабричным стеклом, где контакт существенно не удаляет покрытие фабричным стеклом. В варианте реализации, контакт не приводит к средней испытательной величине Изоляции Франклина больше, чем 0.6 ампера. В другом неограниченном варианте реализации, контакт не приводит к средней испытательной величине Изоляции Франклина больше, чем 0.8 ампера. Электротехническая сталь может быть и ТЭС, и нетекстурированной электротехнической сталью.

[0015] Согласно другому неограниченному аспекту существующего раскрытия, способ для уменьшения высоты дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, включает обеспечение электротехнической стали, покрытой фабричным стеклом; контакт, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом с кислым раствором, на время, достаточное для уменьшения средней высоты дефектов железных бугров на части поверхности; и промывка водой, по меньшей мере, обрабатываемой части или части поверхности. В некоторых вариантах реализации способа, средняя высота дефектов железных бугров после обработки способом, уменьшается до высоты от 0 до 150% толщины покрытия фабричным стеклом, где контакт существенно не удаляет покрытие фабричным стеклом. Электротехническая сталь может быть и ТЭС, и нетекстурированной электротехнической сталью.

[0016] Согласно еще одному неограниченному аспекту существующего раскрытия, способ для уменьшения высоты дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, включает, контакт, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом с кислым раствором, содержащим от 4% до 20%, по массе, карбоновой кислоты, на время в диапазоне от 4 до 20 минут; промывка водой обрабатываемой части поверхности или части поверхности электротехнической стали, покрытой фабричным стеклом, где контакт существенно не удаляет покрытие фабричным стеклом. В неограниченном варианте реализации, карбоновая кислота содержит лимонную кислоту. Электротехническая сталь может быть и ТЭС, и нетекстурированной электротехнической сталью.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[0017] Особенности и преимущества способов, описанных здесь, могут быть лучше поняты на основании сопровождающих иллюстраций в которых:

[0018] Фигуры 1A-1C иллюстрируют световые микрофотографии дефекта железного бугра на электротехнической стали, покрытой фабричным стеклом;:

[0019] Фиг. 2A иллюстрирует вторичное электронное сканирование электронной микрофотографии дефекта железного бугра на электротехнической стали, покрытой фабричным стеклом;

[0020] Фиг. 2B иллюстрирует обратно рассеянное электронное сканирование электронной микрофотографии дефекта железного бугра на электротехнической стали, покрытой фабричным стеклом;

[0021] Фиг. 2C иллюстрирует сканирование электронной микрофотографии поперечного разреза, установленного и металлургически отшлифованного дефекта железного бугра на электротехнической стали, покрытой фабричным стеклом;

[0022] Фиг. 3A иллюстрирует сканирование электронной микрофотографии окончания дефекта железного бугра на электротехнической стали, покрытой фабричным стеклом;

[0023] Фиг. 3B иллюстрирует структурную карту для магния, относящуюся к сканированию электронной микрофотографии Фиг. 3A;

[0024] Фиг. 3C иллюстрирует структурную карту для кремния, относящуюся к сканированию электронной микрофотографии Фиг. 3A;

[0025] Фиг. 3D иллюстрирует структурную карту для кислорода, относящуюся к сканированию электронной микрофотографии Фиг. 3A;

[0026] Фиг. 3E иллюстрирует структурную карту для марганца, относящуюся к сканированию электронной микрофотографии Фиг. 3A;

[0027] Фиг. 3F иллюстрирует структурную карту для железа, относящуюся к сканированию электронной микрофотографии Фиг. 3A;

[0028] Фиг. 3G иллюстрирует структурную карту для серы, относящуюся к сканированию электронной микрофотографии Фиг. 3A;

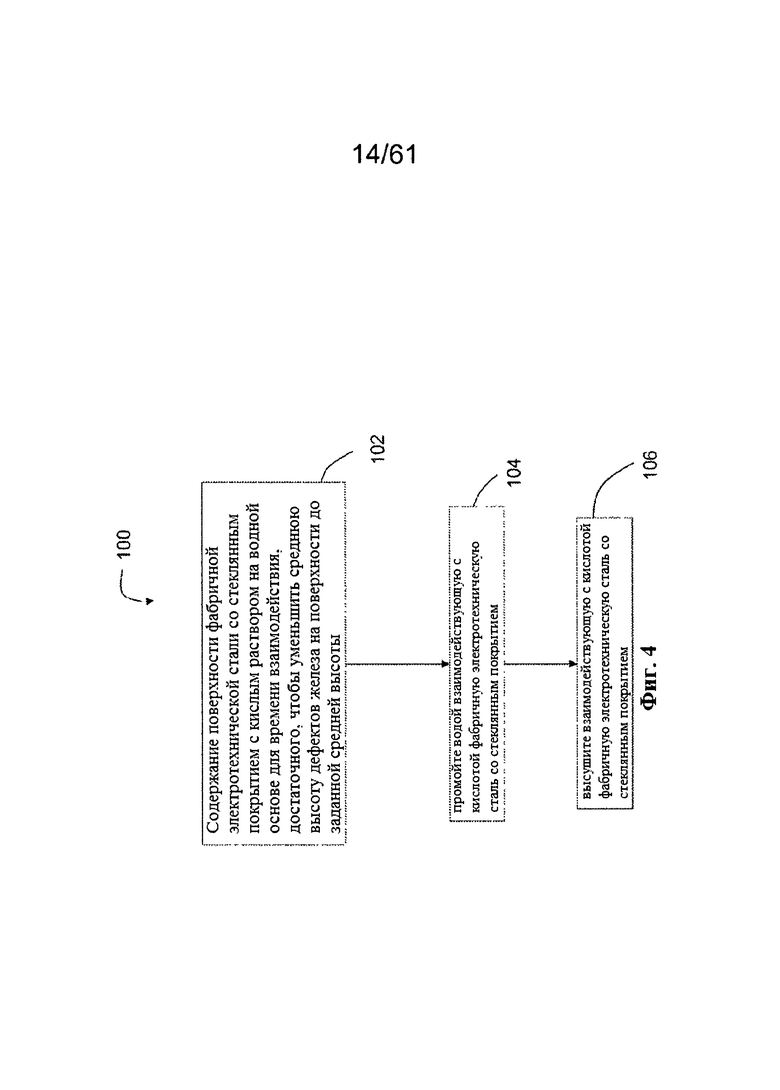

[0029] Фиг. 4 иллюстрирует диаграмму потока неограниченного варианта реализации способа для уменьшения высоты дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, согласно существующему раскрытию;

[0030] Фиг. 5 иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом;

[0031] Фиг. 6A иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 5 секунд в 10%, по объему, растворе азотной кислоты;

[0032] Фиг. 6B иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 10 секунд в 10%, по объему, растворе азотной кислоты;

[0033] Фиг. 7A иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 10 секунд в 25%, по объему, растворе азотной кислоты;

[0034] Фиг. 7B иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 20 секунд в 25%, по объему, растворе азотной кислоты;

[0035] Фиг. 8A иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 10 секунд в 10%, по массе, растворе лимонной кислоты;

[0036] Фиг. 8B иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 20 секунд в 10%, по массе, растворе лимонной кислоты;

[0037] Фиг. 8C иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 5 минут в 10%, по массе, растворе лимонной кислоты;

[0038] Фиг. 9A иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 10 секунд в 15%, по массе, растворе лимонной кислоты;

[0039] Фиг. 9B иллюстрирует фотографию поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 20 секунд в 15%, по массе, растворе лимонной кислоты;

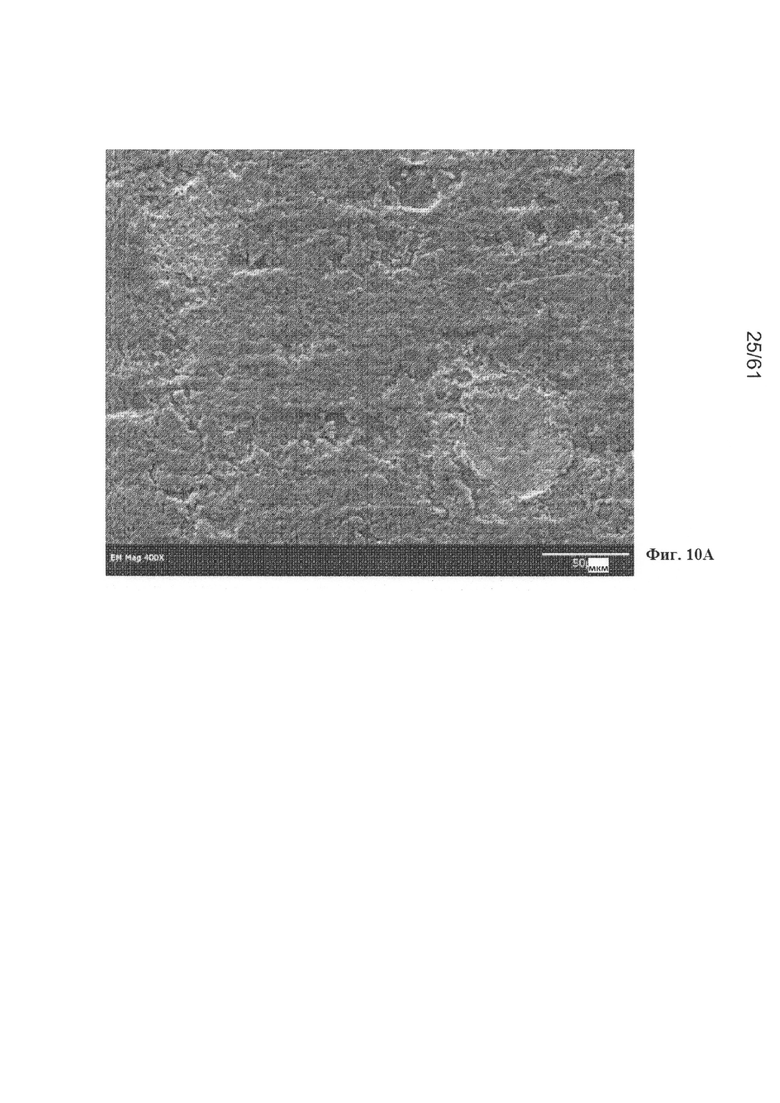

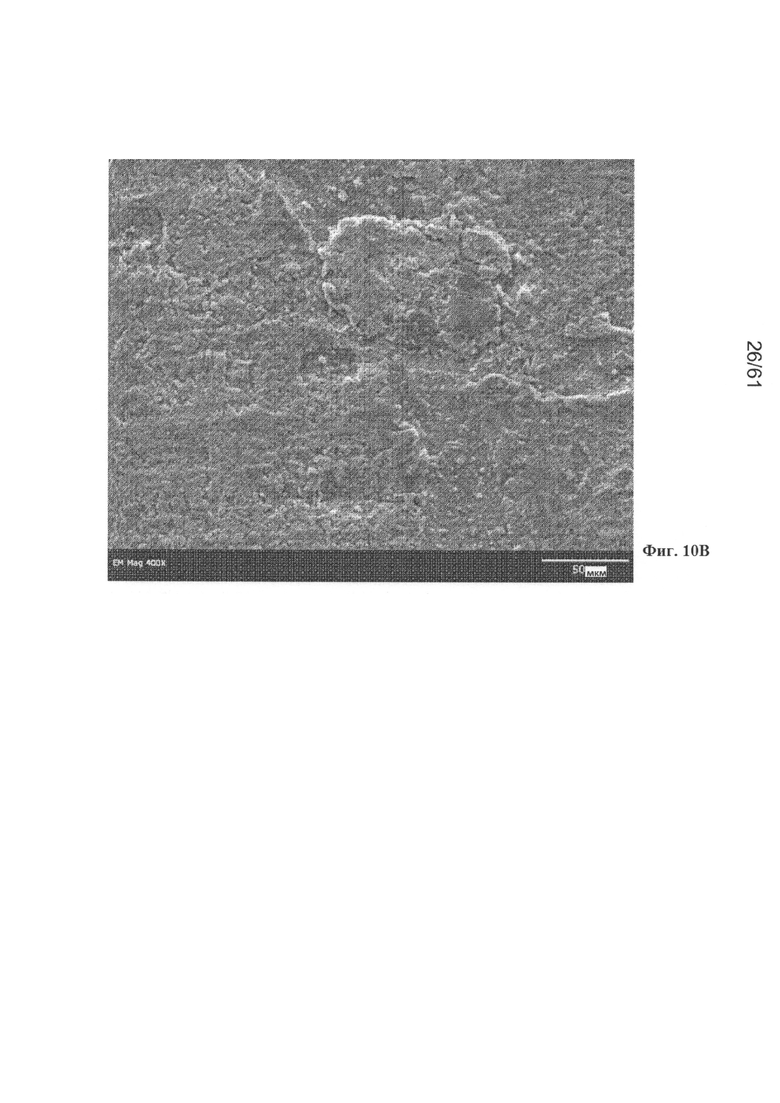

[0040] Фиг. 10A и 10B иллюстрируют сканирование электронных микрофотографий поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 10 секунд в 10%, по массе, растворе лимонной кислоты;

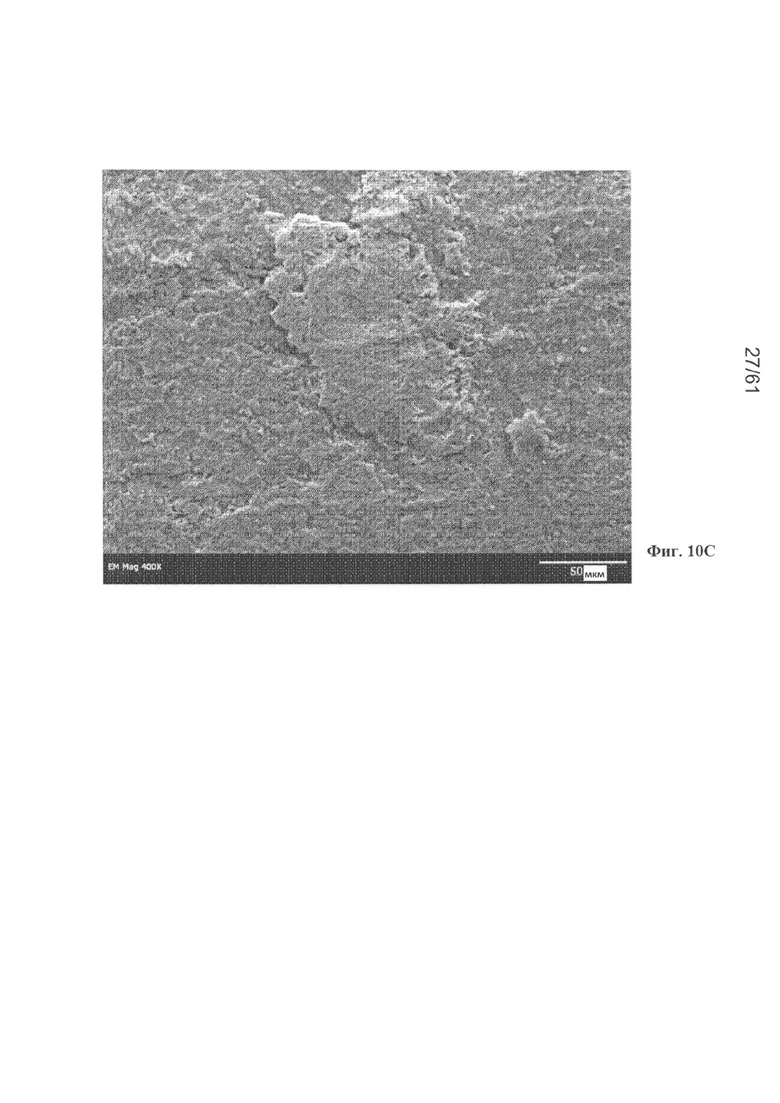

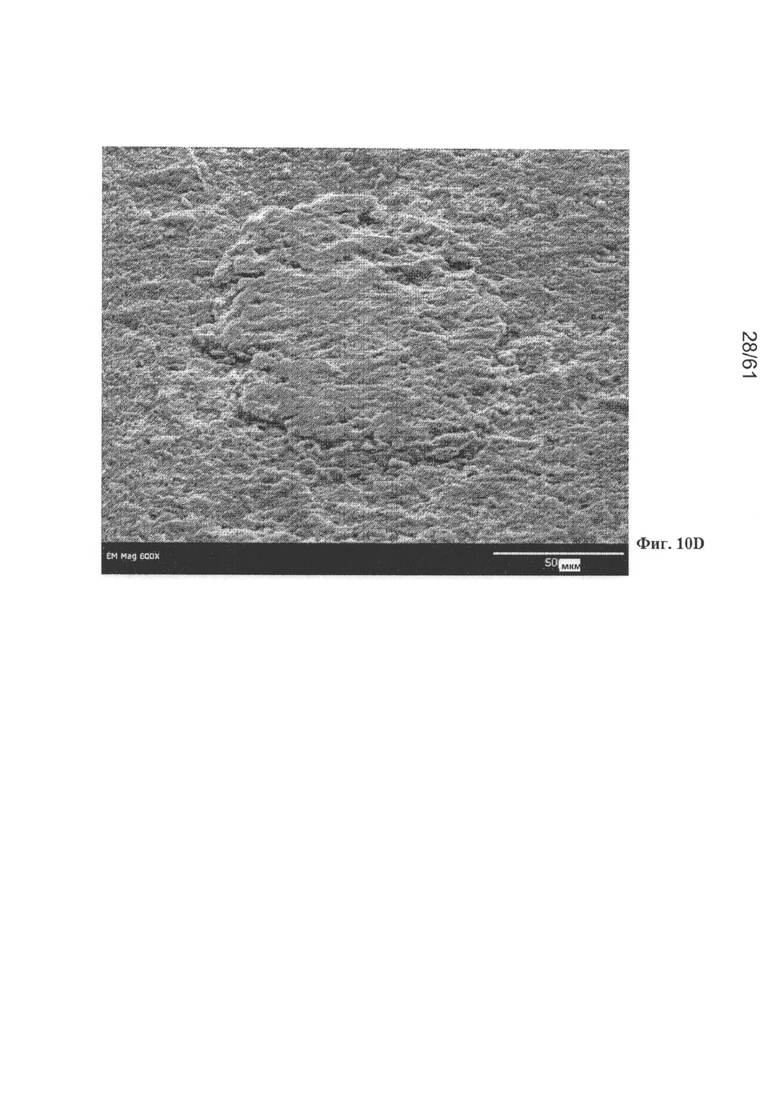

[0041] Фиг. 10C и 10D иллюстрируют сканирование электронных микрофотографий поверхности ТЭС, покрытой фабричным стеклом после обработки в течение 10 секунд в 10%, по массе, растворе лимонной кислоты;

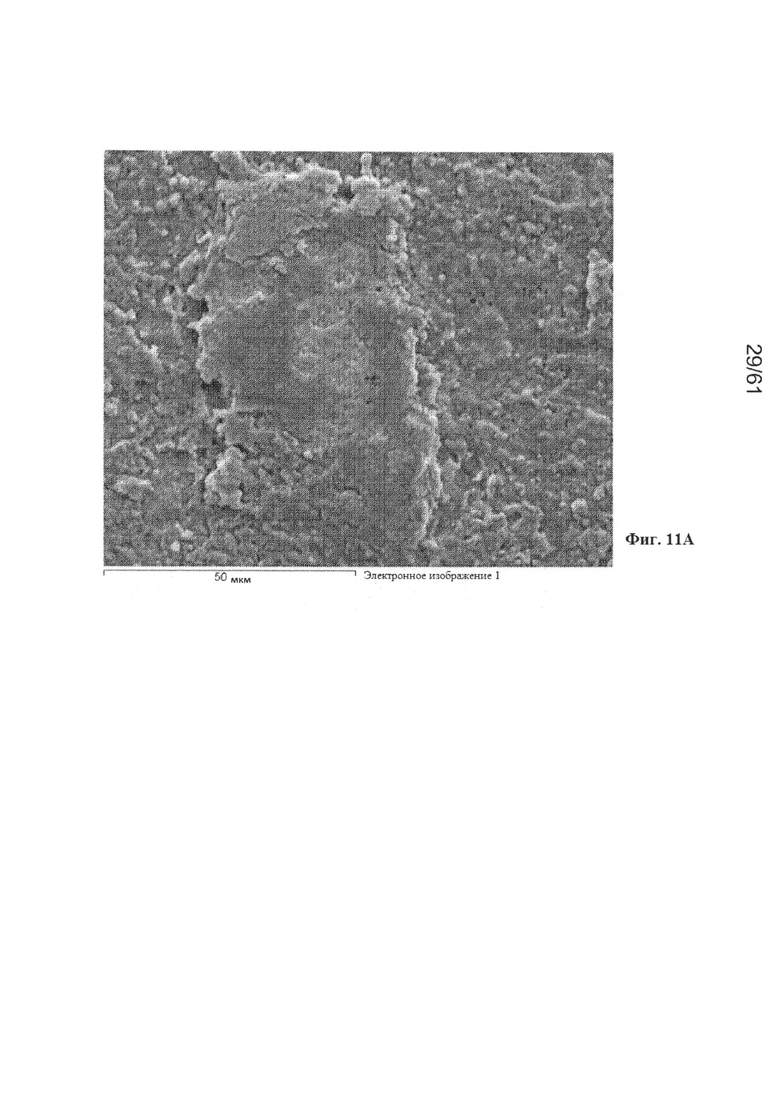

[0042] Фиг. 11A иллюстрирует вторичное электронное сканирование электронной микрофотографии дефекта железного бугра поверхности электротехнической стали, покрытой фабричным стеклом после обработки в течение 10 секунд в 15%, по массе, растворе лимонной кислоты;

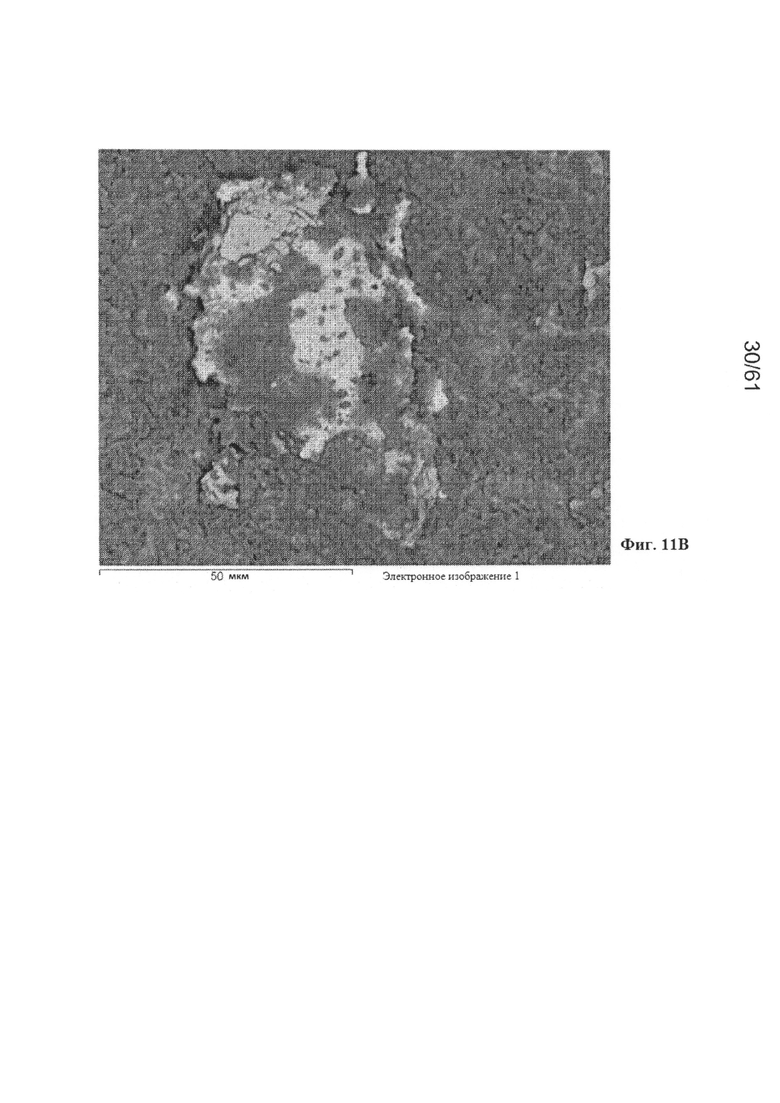

[0043] Фиг. 11B иллюстрирует обратно рассеянное электронное сканирование электронной микрофотографии дефекта железного бугра поверхности электротехнической стали, покрытой фабричным стеклом после обработки в течение 10 секунд в 15%, по массе, растворе лимонной кислоты;

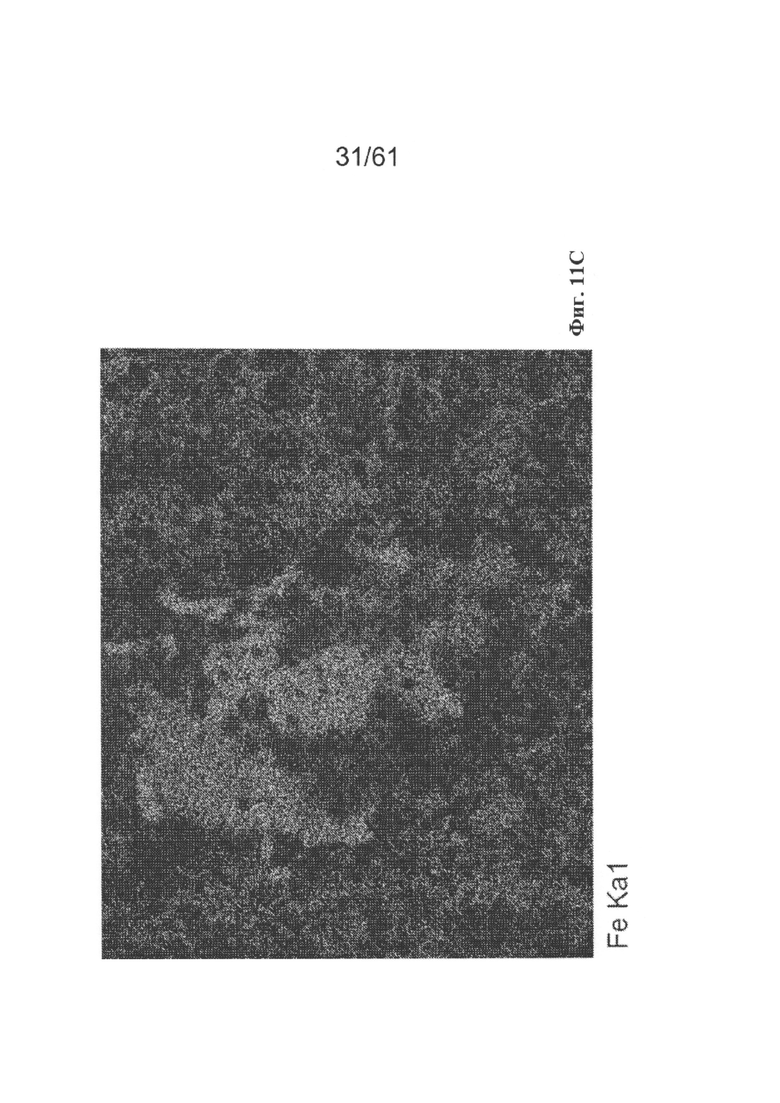

[0044] Фиг. 11C иллюстрирует структурную карту для железа, относящуюся к сканированию электронных микрофотографий Фиг. 11A и 11B;

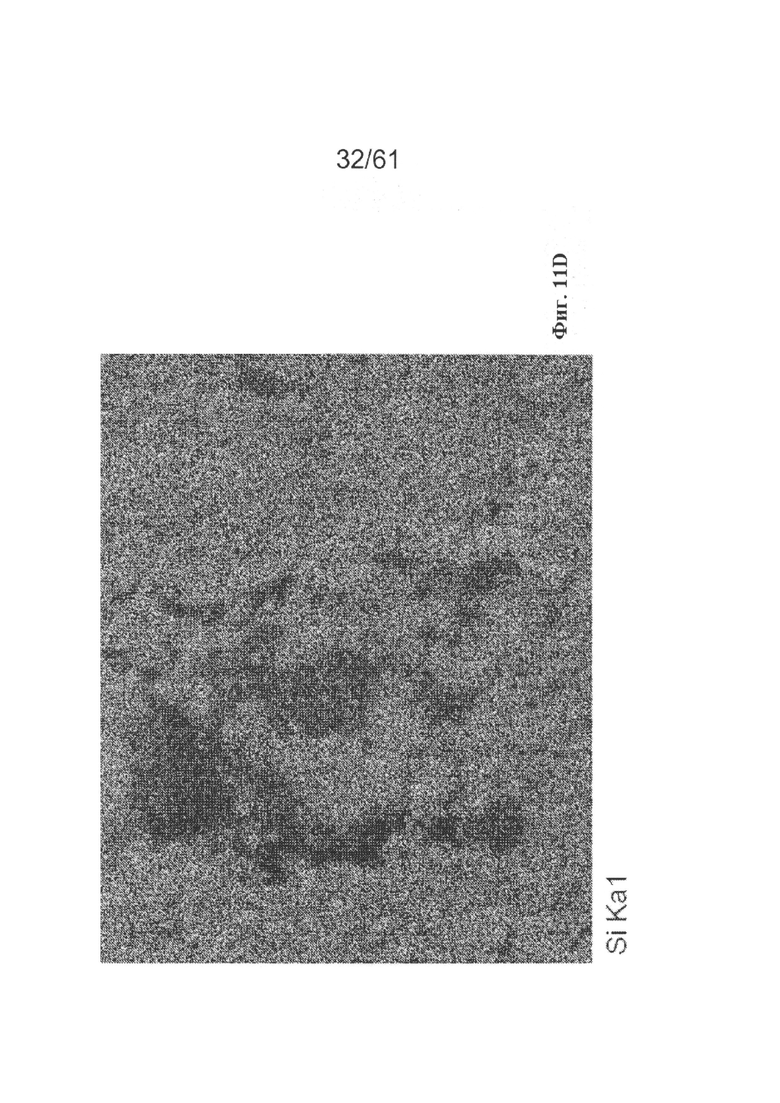

[0045] Фиг. 11D иллюстрирует структурную карту для кремния, относящуюся к сканированию электронных микрофотографий Фиг. 11A и 11B;

[0046] Фиг. 11E иллюстрирует структурную карту для магния, относящуюся к сканированию электронных микрофотографий Фиг. 11A и 11B;

[0047] Фиг. 11F иллюстрирует структурную карту для серы, относящуюся к сканированию электронных микрофотографий Фиг. 11A и 11B;

[0048] Фиг. 11G иллюстрирует структурную карту для кислорода, относящуюся к сканированию электронных микрофотографий Фиг. 11A и 11B;

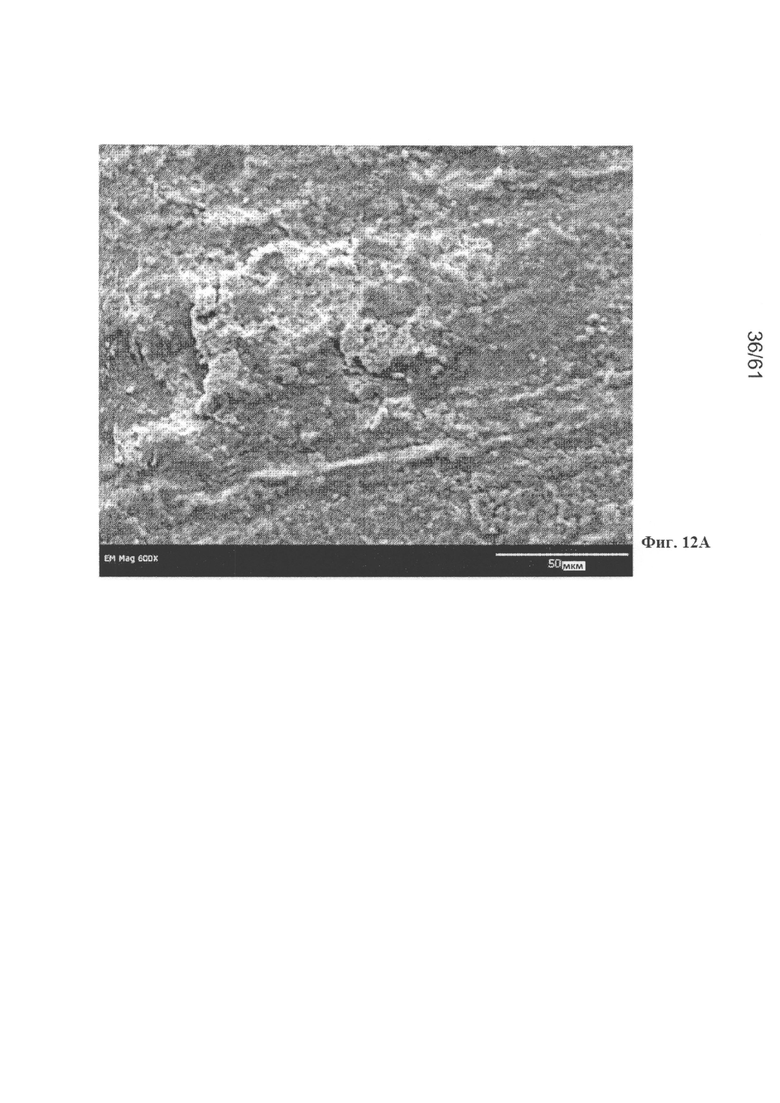

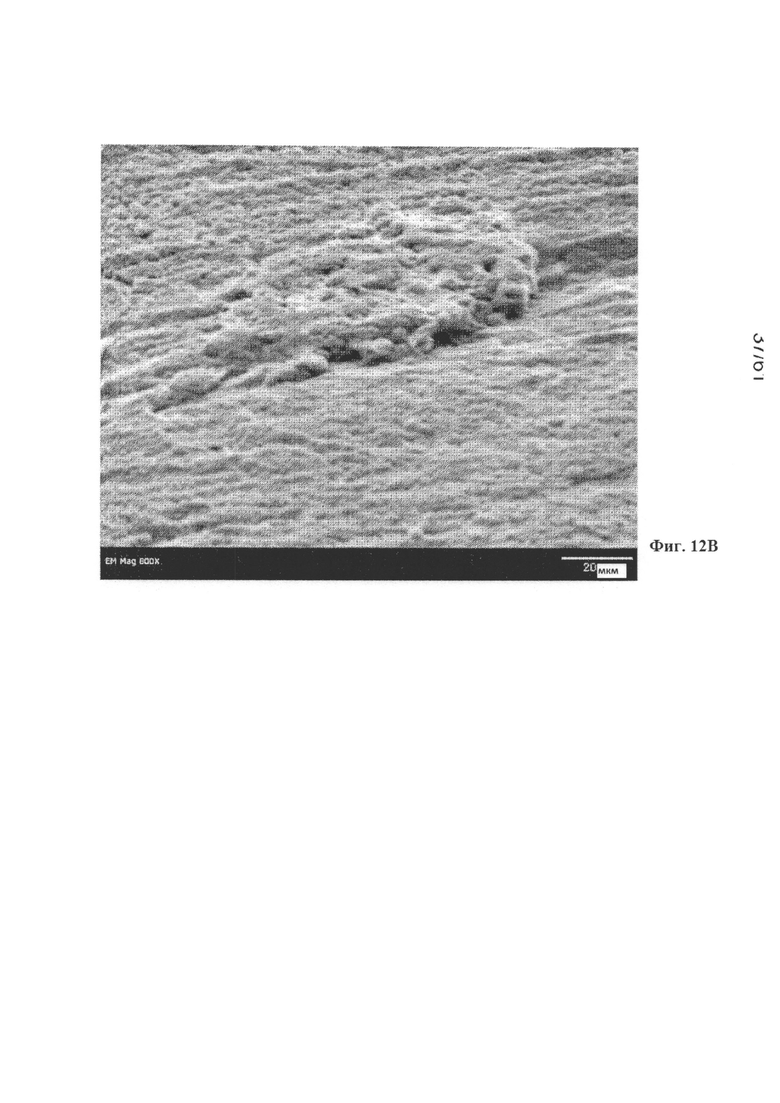

[0049] Фиг. 12A иллюстрирует сканирование электронной микрофотографии железного бугра поверхности электротехнической стали, покрытой фабричным стеклом после обработки в течение 20 секунд в 15%, по массе, растворе лимонной кислоты;

[0050] Фиг. 12B иллюстрирует сканирование электронной микрофотографии железного бугра, показанного на Фиг. 12A с образцом, установленным под углом 80°;

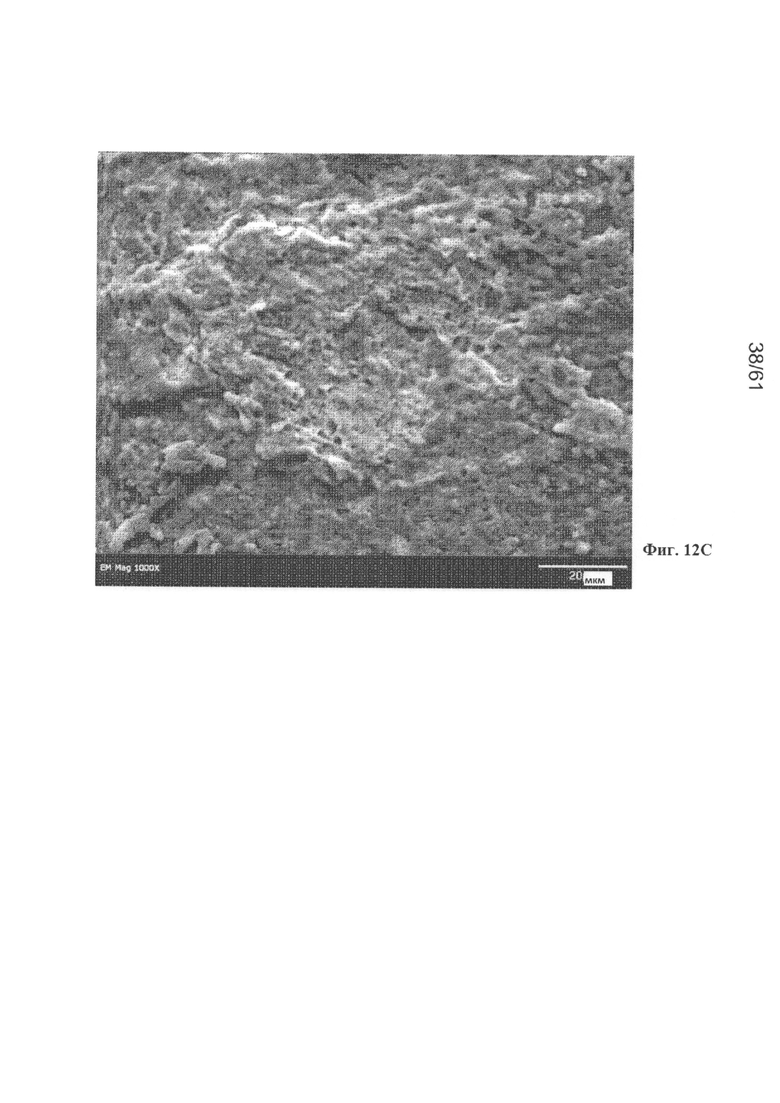

[0051] Фиг. 12C иллюстрирует сканирование электронной микрофотографии железного бугра поверхности электротехнической стали, покрытой фабричным стеклом после обработки в течение 20 секунд в 15%, по массе, растворе лимонной кислоты;

[0052] Фиг. 12D иллюстрирует сканирование электронной микрофотографии железного бугра, показанного на Фиг. 12C с образцом, установленным под углом 80°;

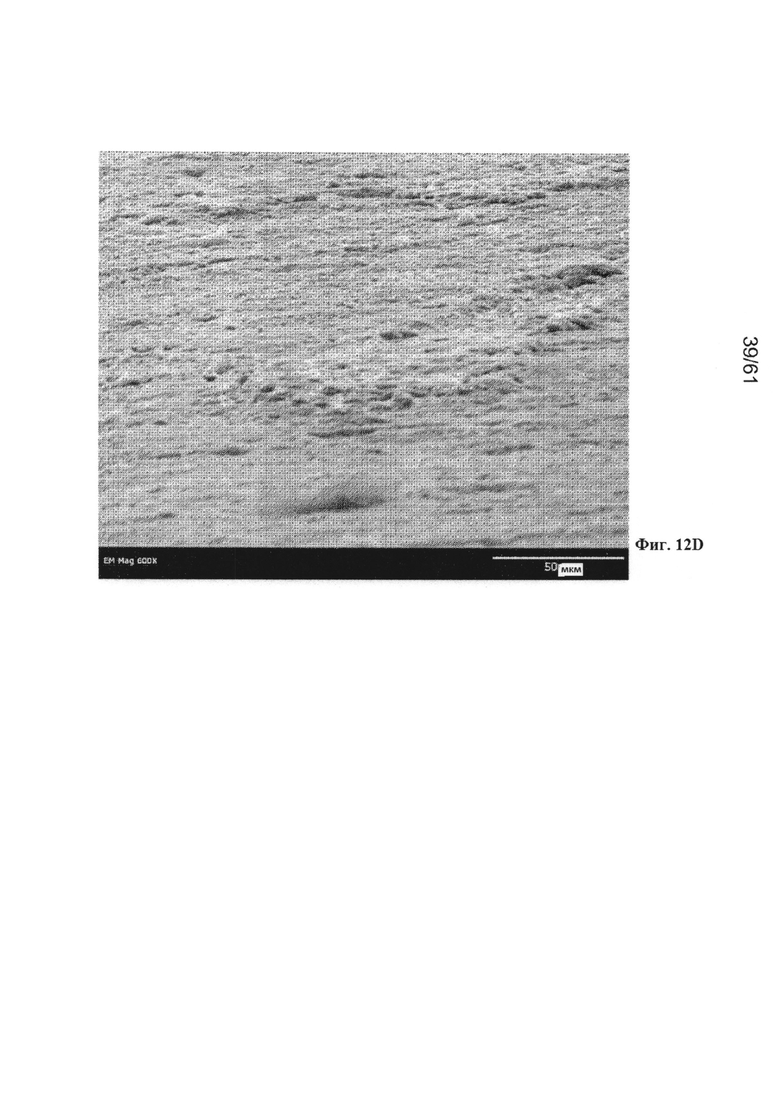

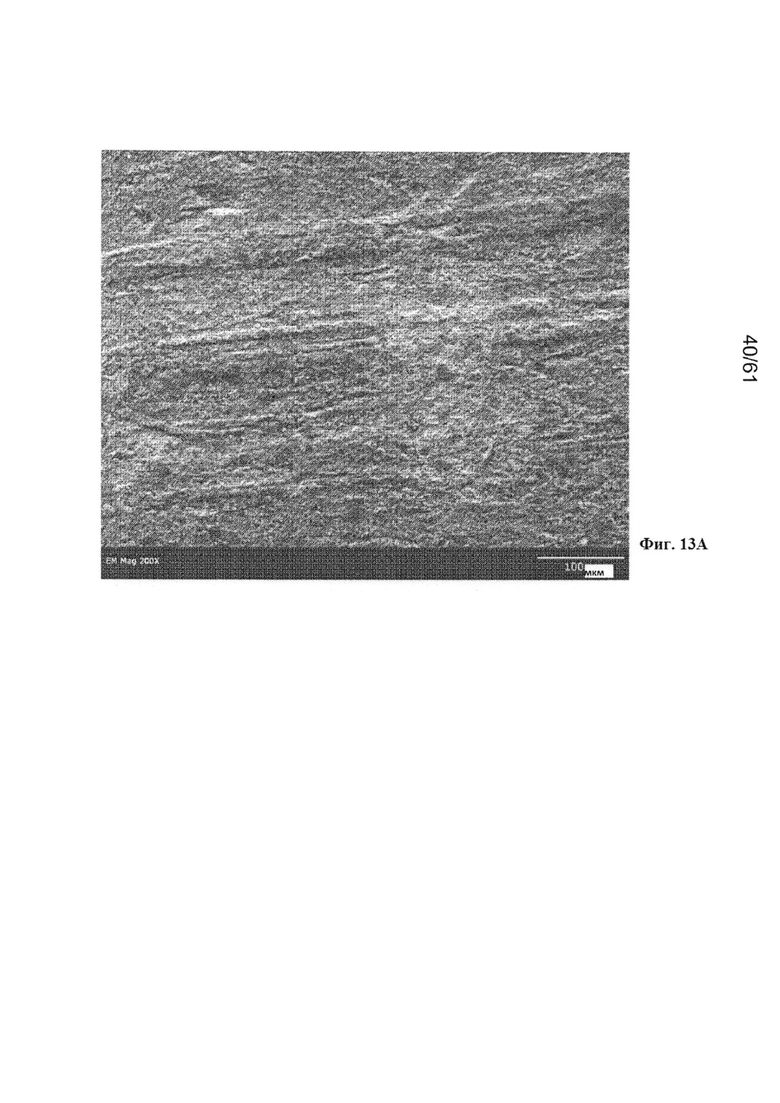

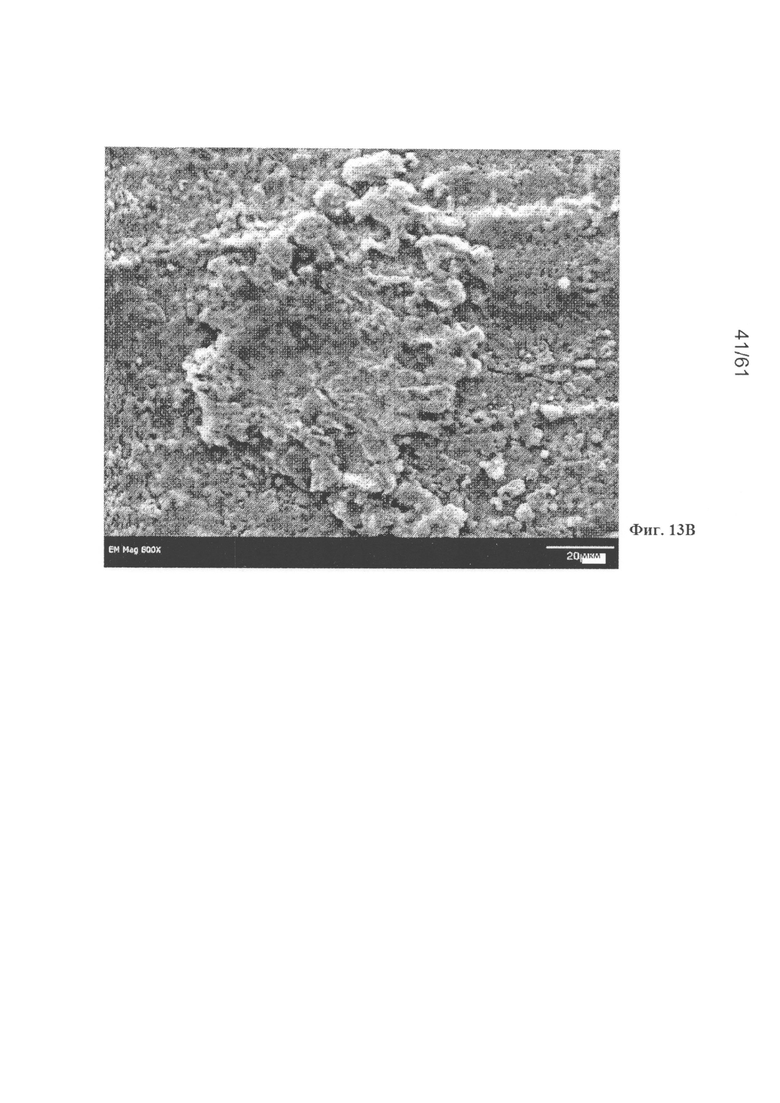

[0053] Фиг. 13A и 13B иллюстрируют сканирование электронных микрофотографий железного бугра поверхности электротехнической стали, покрытой фабричным стеклом после обработки в течение 5 секунд в 10%, по объему, растворе азотной кислоты;

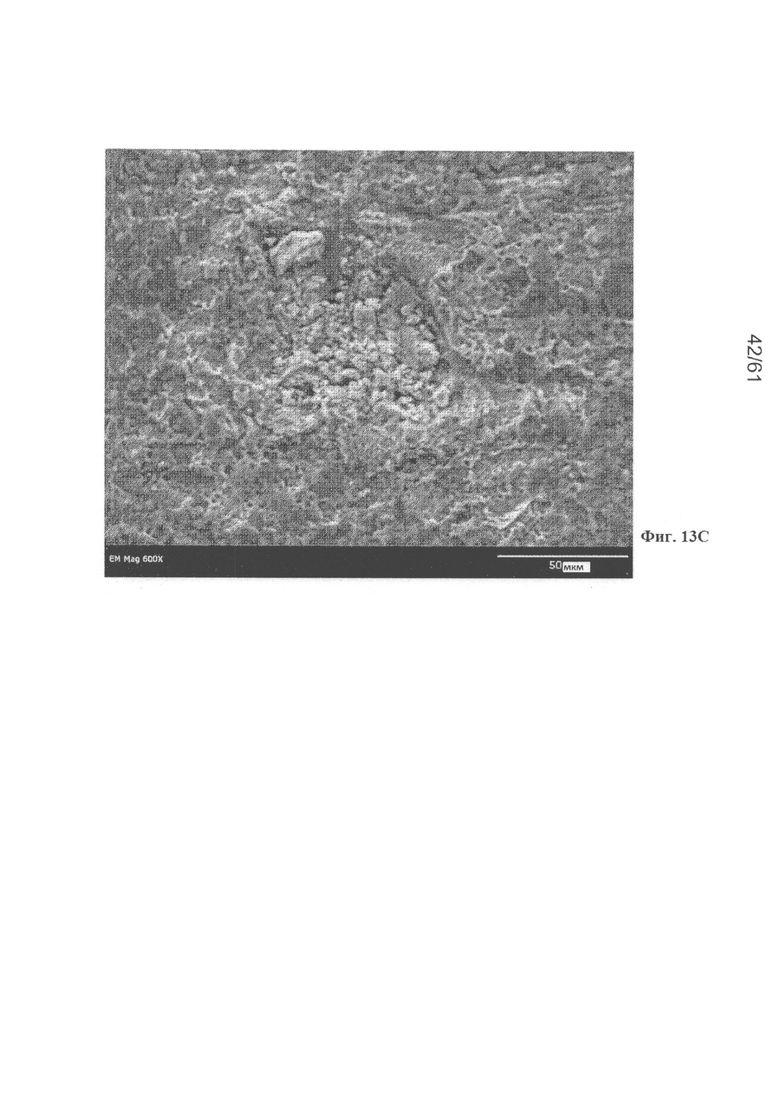

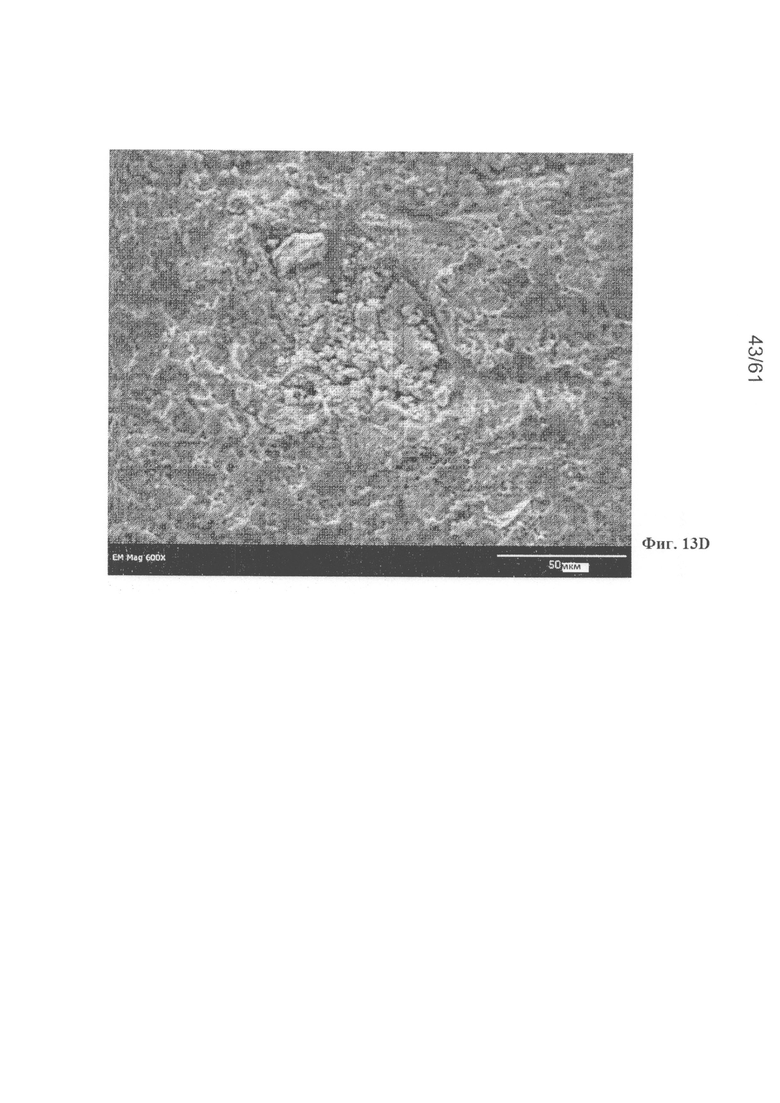

[0054] Фиг. 13C и 13D иллюстрируют сканирование электронных микрофотографий железного бугра после обработки в течение 10 секунд в 10%, по объему, растворе азотной кислоты;

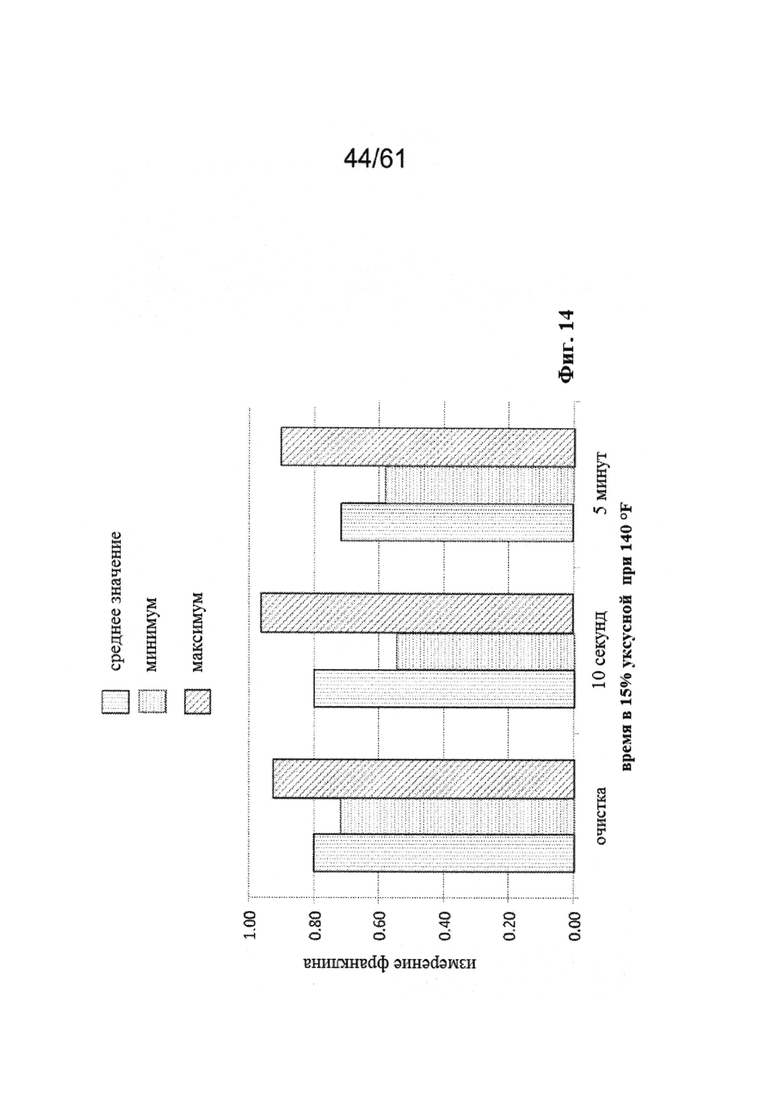

[0055] Фиг. 14 иллюстрирует график результатов испытаний изоляции Франклина для очищающего материала, обработанного в 15%, по массе, раствора уксусной кислоты на основе воды при 140°F (60°C) в различное время;

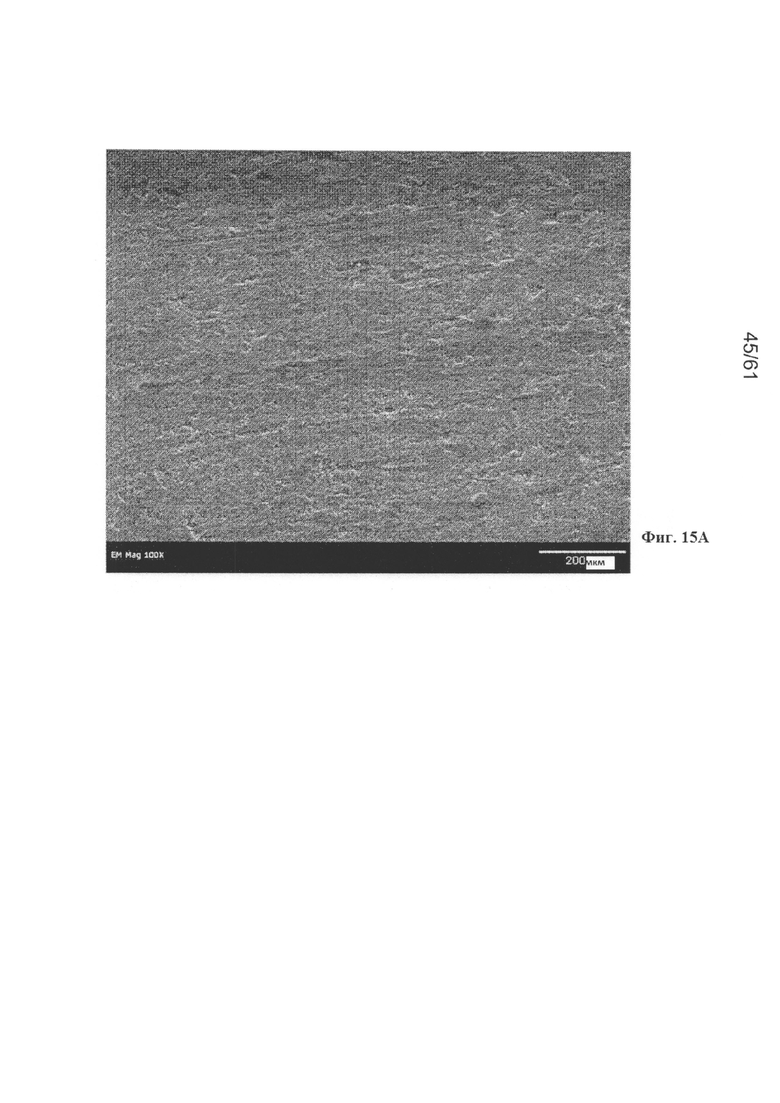

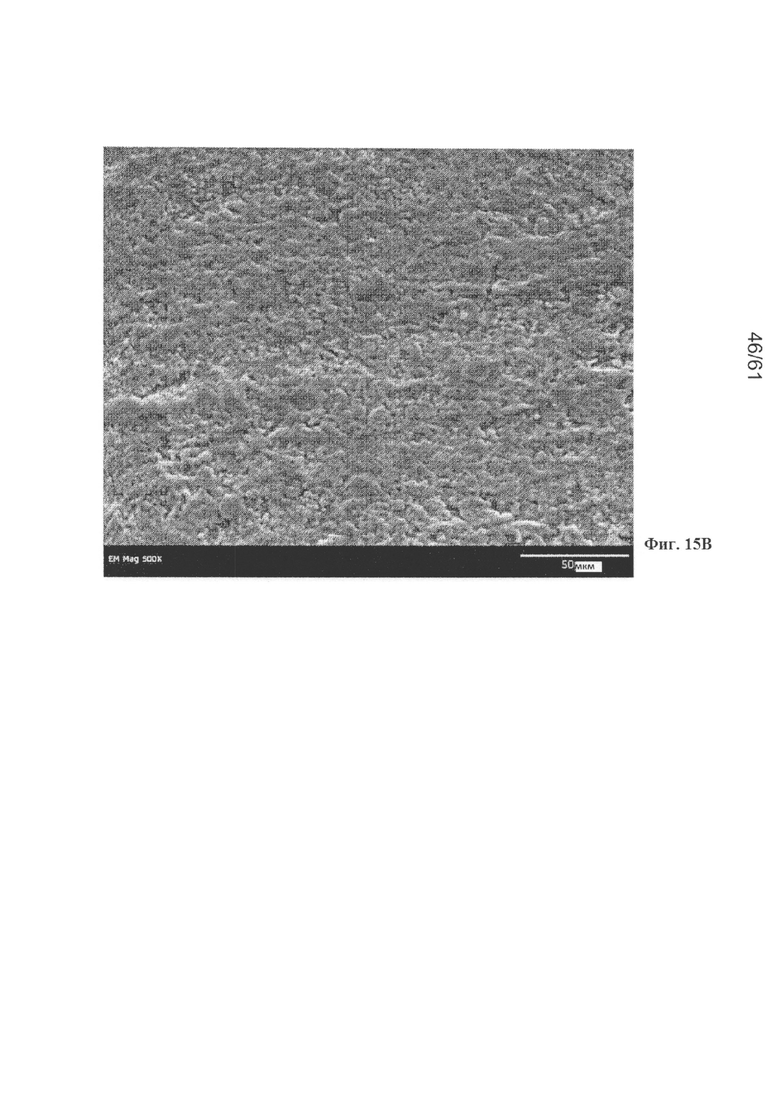

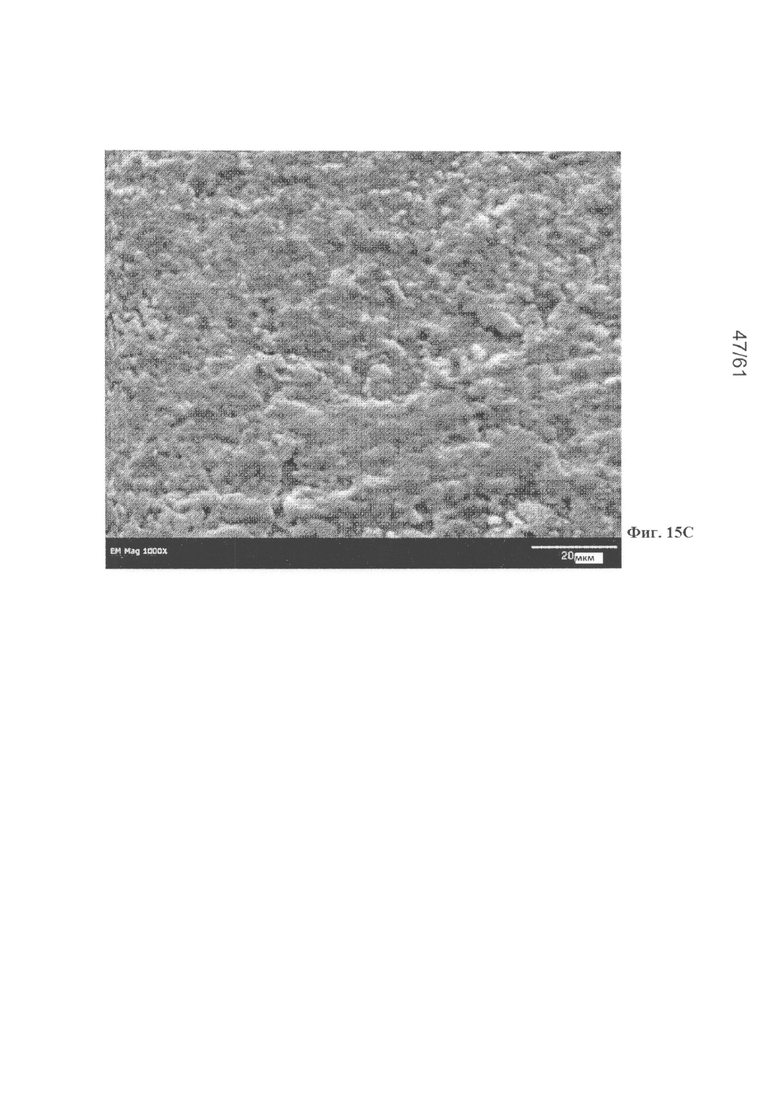

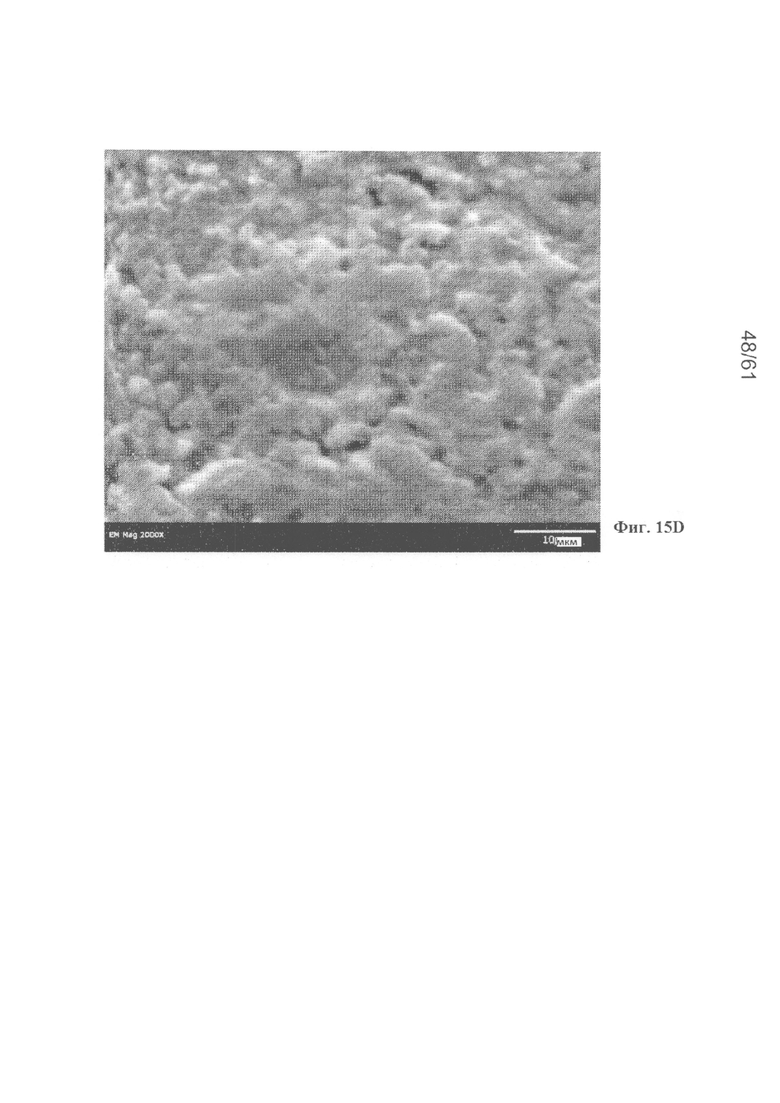

[0056] Фиг. с 15A по 15D иллюстрируют сканирование электронных микрофотографий типичного фабричного стекла;

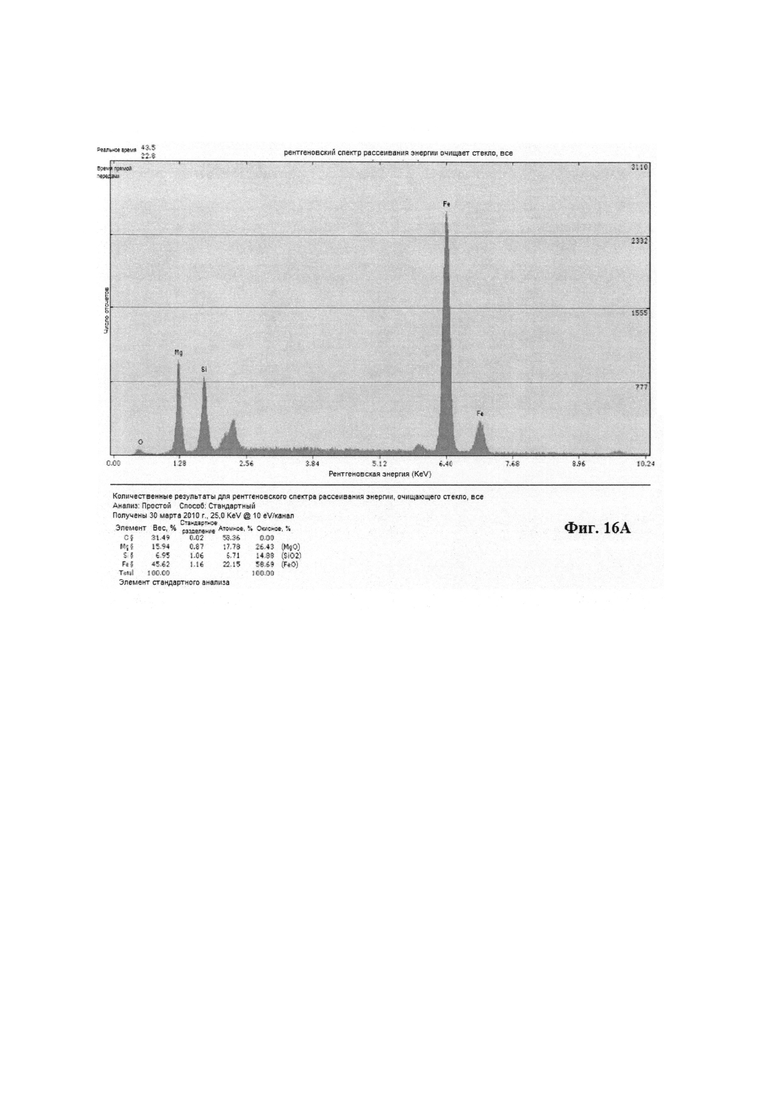

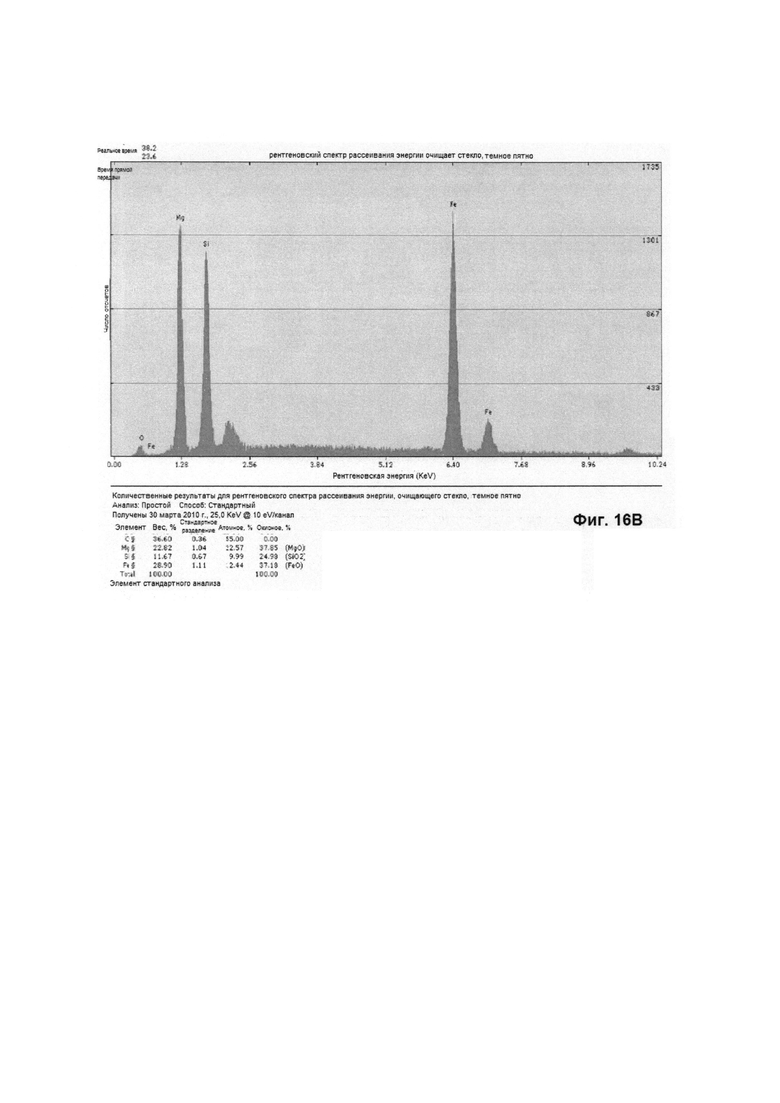

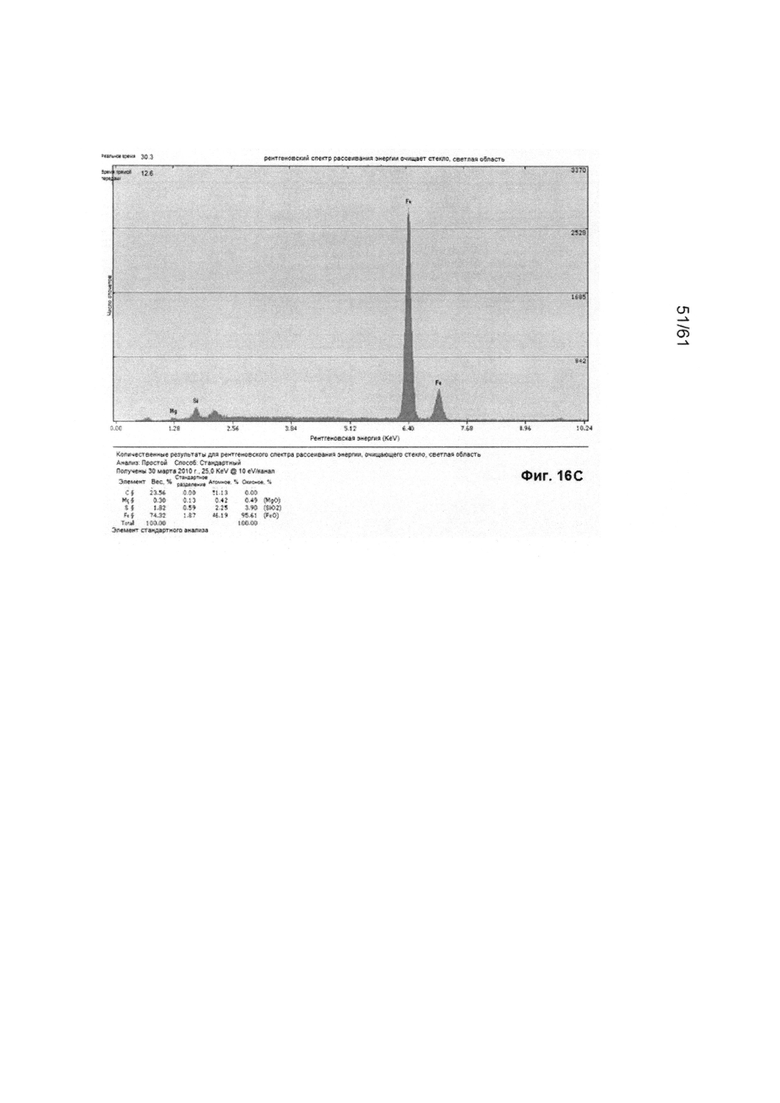

[0057] Фиг. с 16A по 16C, соответственно, являются диаграммами, представляющими следствия сканирования электронного микроскопического микрохимического анализа типичного фабричного стекла, ограниченной темной области фабричного стекла, и ограниченной более светлой области фабричного стекла, соответственно;

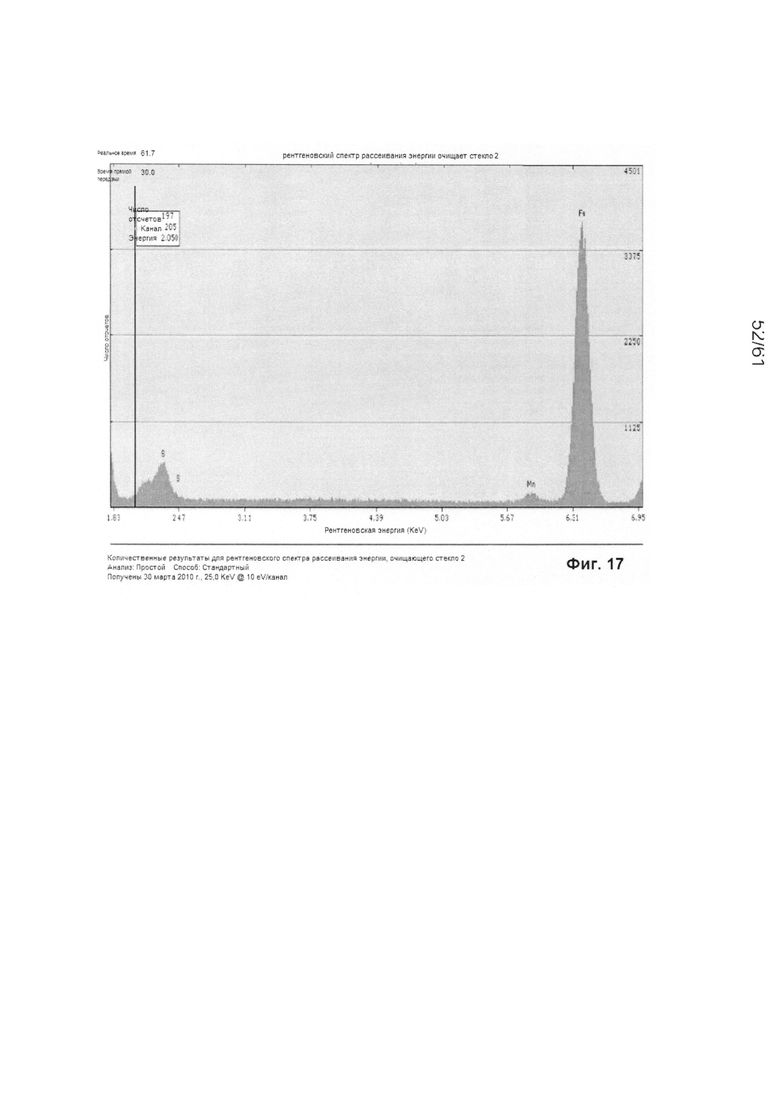

[0058] Фиг. 17 иллюстрирует диаграмму, представляющую результаты сканирования электронного микроскопического микрохимического анализа типичного фабричного стекла, выдвигая на первый план наивысшие точки для марганца и серы;

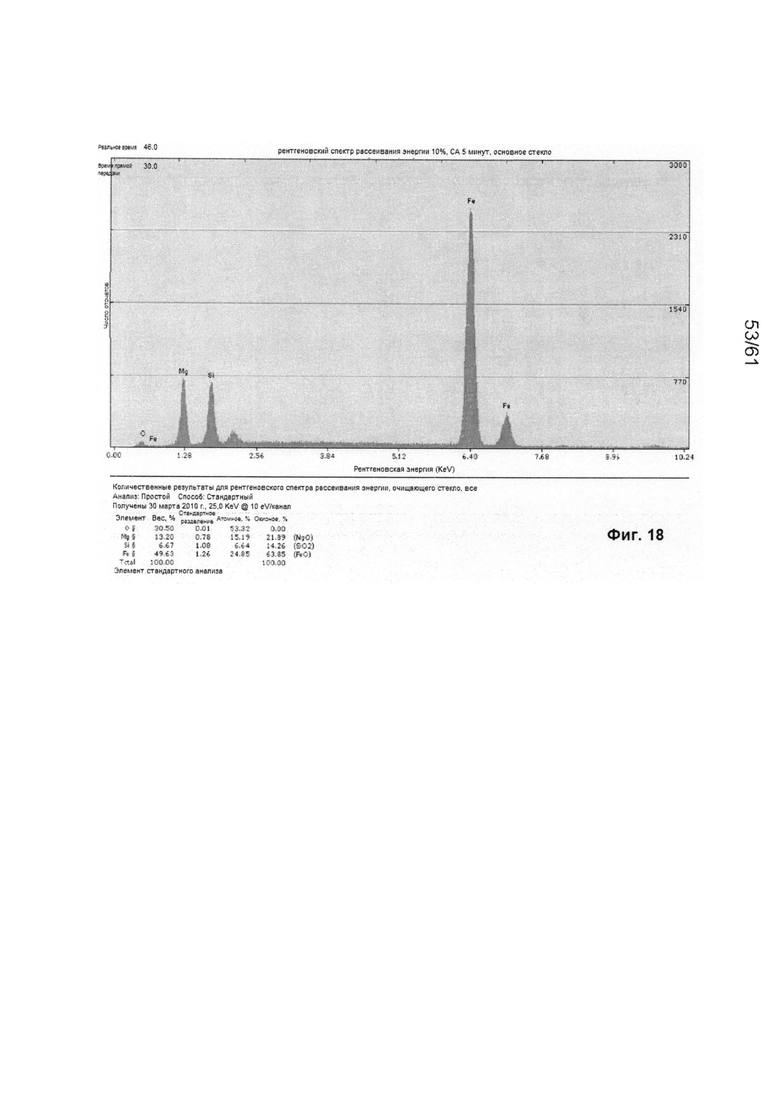

[0059] Фиг. 18 иллюстрирует диаграмму, представляющую результаты сканирования электронного микроскопического микрохимического анализа типичного фабричного стекла после 5 минут обработки в 10%, по массе, растворе лимонной кислоты;

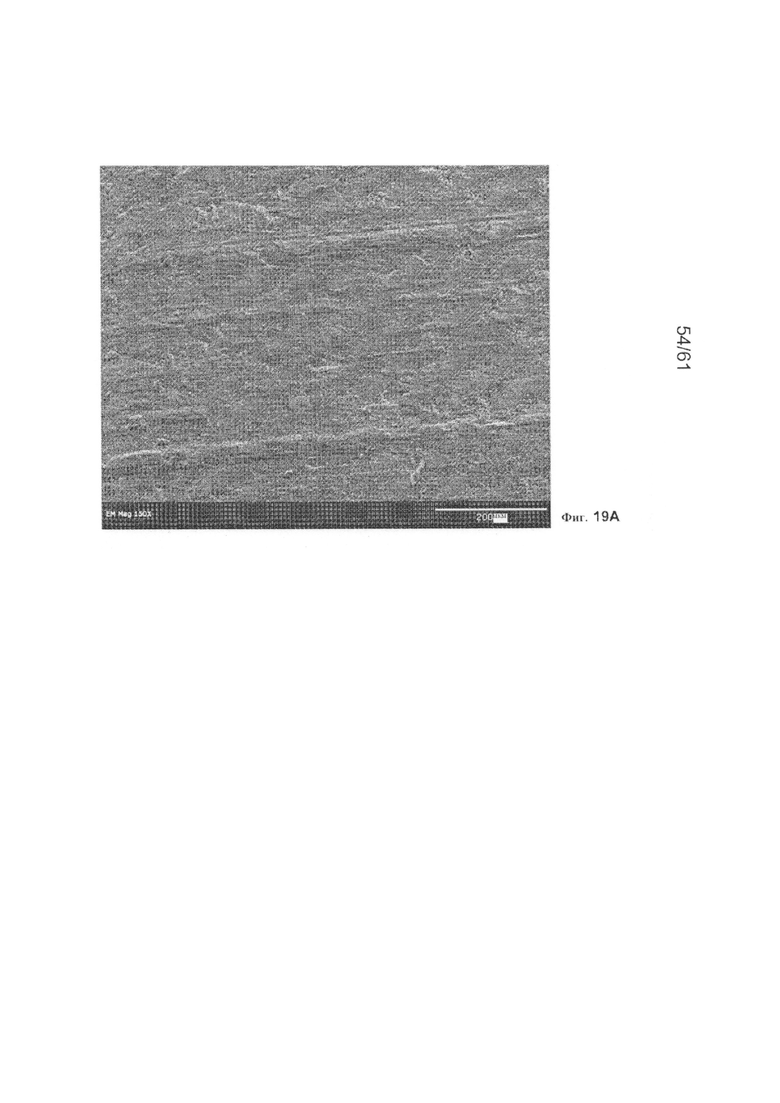

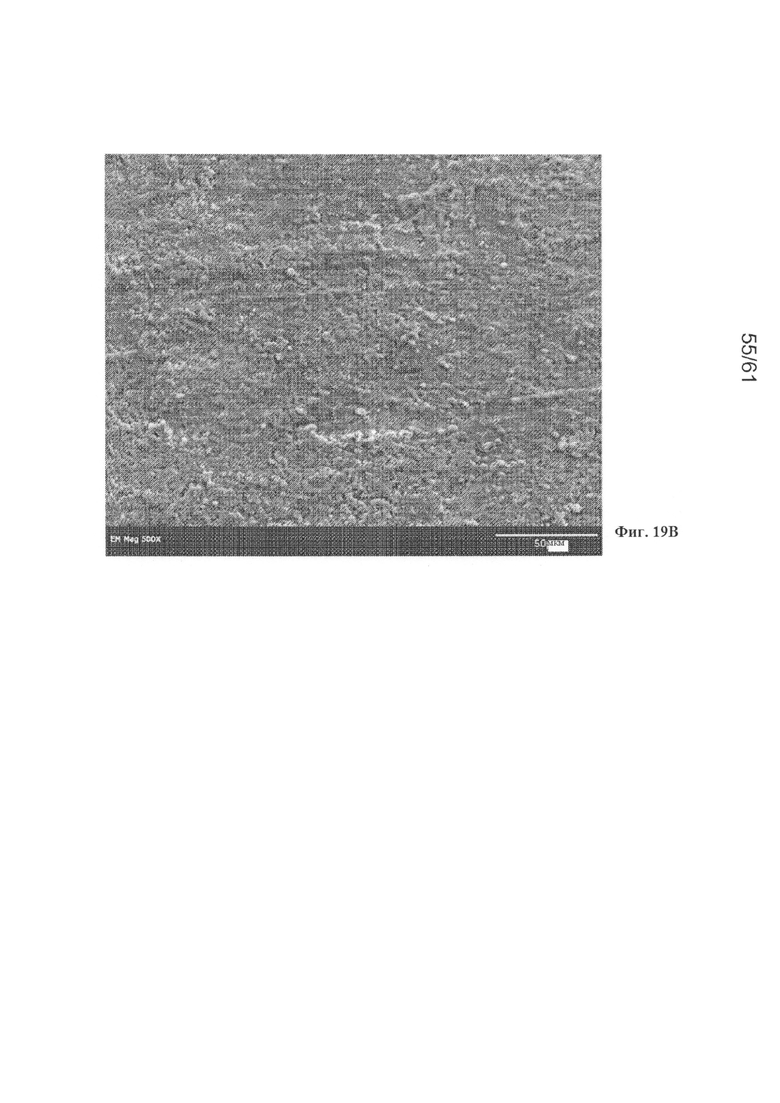

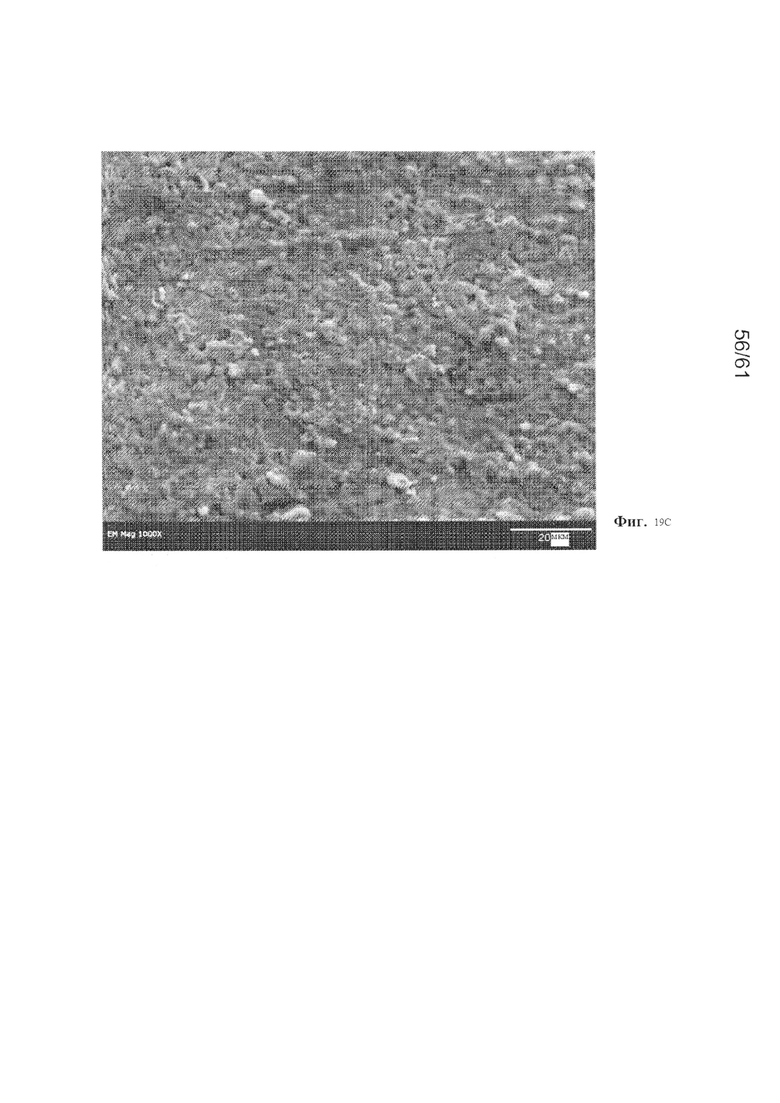

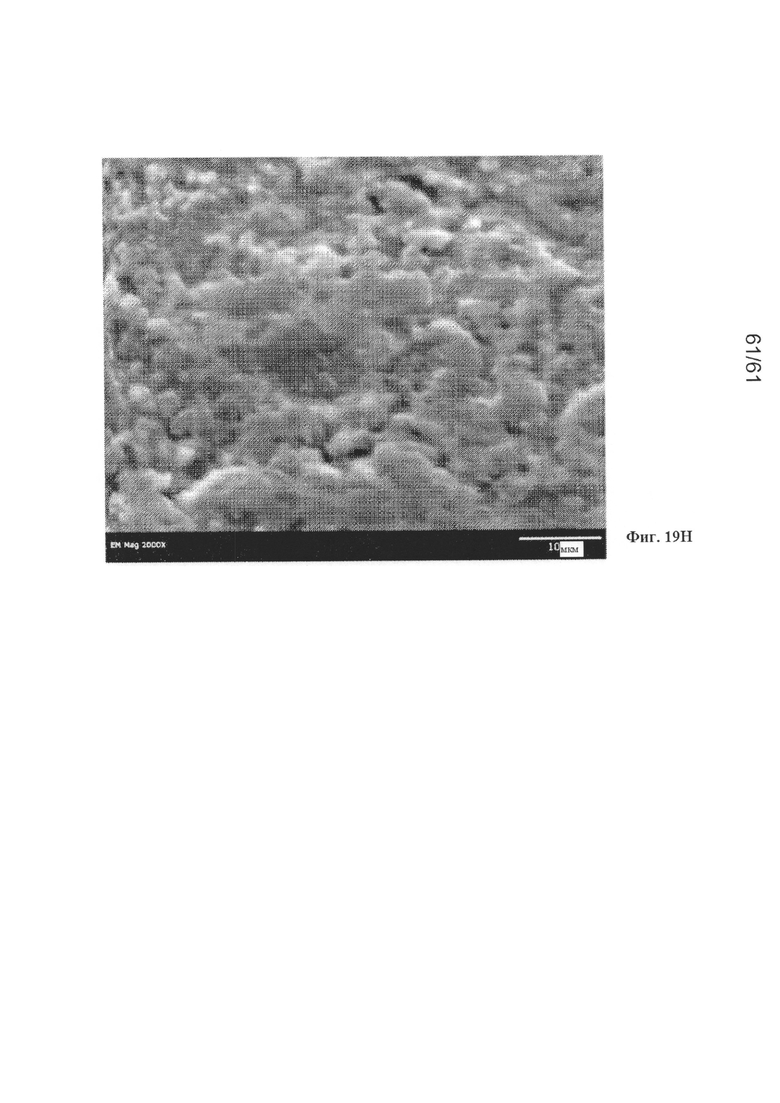

[0060] Фиг. с 19A по 19D иллюстрируют сканирование электронных микрофотографий фабричного стекла перед обработкой с кислым раствором; и

[0061] Фиг. с 19E по 19G иллюстрируют сканирование электронных микрофотографий фабричного стекла после обработки в течении 10 секунд в 10%, по массе, растворе лимонной кислоты;

[0062] Читатель оценит вышеизложенные сведения, так же как и другие, после рассмотрения следующего детального описания некоторых неограниченных вариантов реализации способов, согласно существующему раскрытию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0063] Необходимо понимать, что некоторые описания вариантов реализации, раскрытых здесь были упрощены для того, чтобы иллюстрировать только те элементы, особенности, шаги, и аспекты, которые являются значимыми для четкого понимания раскрытых вариантов реализации, в то время, как устранены, для целей ясности, другие элементы, особенности, шаги, и аспекты. Средние специалисты после рассмотрения существующего описания раскрытых вариантов реализации, признают, что другие элементы, шаги, и/или особенности желательны в особом исполнении или применении раскрытых вариантов реализации. Однако, поскольку такие другие элементы, шаги, и/или особенности могут быть с готовностью установлены и выполнены средними специалистами после рассмотрения существующего описания раскрытых вариантов реализации, и поэтому не нужны для полного понимания раскрытых вариантов реализации, описание таких элементов, шагов, и/или особенностей не предоставлено здесь. Также, необходимо понимать, что описание, сформулированное здесь, является просто образцовым и иллюстративным из раскрытых вариантов реализации и не предназначено для того, чтобы ограничивать возможности изобретения, что определено исключительно в соответствии с требованиями.

[0064] В существующем описании неограниченных вариантов реализации, отличные от описанных в эксплуатационных примерах или где иначе обозначены, все числа, выражающие количества или характеристики должны быть поняты как изменяемые во всех случаях термином "приблизительно". Соответственно, если не указано обратное, любые числовые параметры, сформулированные в следующем описании являются приблизительными, и могут изменяться в зависимости от желаемых свойств, которые каждый стремится получать в объекте изобретения согласно существующему раскрытию. По меньшей мере, и не как попытка ограничивать применение доктрины эквивалентов объема притязаний, каждый числовой параметр должен, по меньшей мере, быть рассмотрен в свете сообщенных значащих разрядов чисел, с применением обычных методов округления.

[0065] Также, любой числовой диапазон, изложенный здесь, предназначен для того, чтобы включить все поддиапазоны, относящиеся к этой категории. Например, диапазон "1-10" предназначен, чтобы включить все поддиапазоны между (и включая), изложенной минимальной величиной 1 и изложенной максимальной величиной 10, то есть имеем минимальную величину равную или больше, чем 1 и максимальную величину равную или меньше, чем 10. Любое максимальное числовое ограничение, изложенное здесь, предназначено для того, чтобы включать все более низкие числовые ограничения, относящиеся к этой категории, а любое минимальное числовое ограничение, изложенное здесь, предназначено для того, чтобы включать все более высокие числовые ограничения, относящиеся к этой категории. Соответственно, Претенденты резервируют право исправить существующее раскрытие, включая формулу изобретения, чтобы однозначно изложить любой поддиапазон, относящийся к категории в пределах диапазонов, однозначно изложенных здесь. Все такие диапазоны предназначены для того, чтобы быть по существу раскрытыми здесь так, что исправление, для однозначного изложения любых таких поддиапазонов выполнило бы требования 35 U.S.С. §112, первый параграф, и 35 U.S.C. §132(а).

[0066] Грамматические артикли "one", "a", "an", и "the", используемые здесь, предназначены для того, чтобы включить "по меньшей мере, один" или "один или больше ", если иначе не обозначено. Таким образом, артикли используются здесь, чтобы обратиться к одному или больше, чем одному (т.е., к, по меньшей мере, одному) грамматическим объектам артикля. Посредством примера, "компонент" означает, один или более компонентов, и таким образом, возможно, больше, чем один компонент рассматривают и могут применять или использовать в выполнении описанных вариантах реализации.

[0067] Любой патент, публикация, или другой материал раскрытия, который, как говорят, будет включен здесь, полностью или частично, посредством ссылки, включены здесь только в тех случаях, когда включенный материал не находится в противоречии с существующими определениями, утверждениями, или другим материалом раскрытия, сформулированным в этом раскрытии. Также, и до необходимой степени, раскрытие, как сформулировано здесь, заменяет любой противоречивый материал, включенный здесь посредством ссылки. Любой материал, или его часть, который, как говорят, будет включен здесь посредством ссылки, но который находится в противоречии с существующими определениями, утверждениями, или другим материалом раскрытия, сформулированным здесь, включены в этот документ только в случаях, когда не возникает никакого конфликта между таким включенным материалом и существующим материалом раскрытия.

[0068] Существующее раскрытие включает описания различных вариантов реализации. Необходимо понимать, что все варианты реализации, описанные здесь, являются образцовыми, иллюстративными и неограниченными. Таким образом, изобретение не ограничено описанием различных образцовых, иллюстративных и неограниченных вариантов реализации. Скорее, изобретение определяют исключительно в соответствии с требованиями, которые могут быть исправлены для того, чтобы однозначно изложить любые особенности или по существу описаны, или иначе однозначно, или по существу поддержаны существующим раскрытием.

[0069] Аспект существующего раскрытия охватывает способ уменьшения высоты или устранения дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом. Как используется здесь, термин "электротехническая сталь" относится к железному сплаву, который может иметь до 6,5%, по массе, кремния, в качестве главного компонента сплава. Промышленные сплавы обычно имеют кремниевое содержание по массе до 3,2%, поскольку более высокие концентрации кремния могут выявить уязвимость во время холодного проката. Марганец и алюминий могут быть добавлены до 0,5%. Увеличение количества кремния препятствует токам Фуко и сужает петлю гистерезиса материала, таким образом, понижая потери в сердечнике. Однако, гранулярная структура укрепляет и придает хрупкость металлу, который неблагоприятно влияет на обрабатываемость материала, особенно при его прокате. При получении сплава, уровни концентрации углерода, серы, кислорода и азота должны удерживаться на низком уровне, так как эти элементы ведут к формированию карбидных, сульфидных, оксидных и азотных частиц. Эти частицы, даже в частицах всего один микрометр в диаметре, увеличивают потери гистерезиса даже при уменьшении магнитной проходимости. Присутствие углерода имеет более вредный эффект, чем сера или кислород. Углерод также ведет к магнитному старению, когда он медленно покидает твердый раствор и ускоряется, как карбиды, таким образом, приводя к увеличению потери мощности через какое-то время. По этим причинам, уровень углерода сохраняется на 0,005% по массе или ниже. Уровень углерода может быть уменьшен, отжиганием стали в обезуглероживающей среде, такой как водород.

[0070] Термин "текстурированная электротехническая сталь (ТЭС) " относится к сплавам на основе железа, содержащим кремний, как главной легирующей добавки, и где ТЭС лист обрабатывают так, чтобы прозрачная текстура листа была жестко подконтрольной, а свойства листа оптимизированы в направлении проката. ТЭС лист используется в основном в таких применениях, как силовые трансформаторы, где важны электрическая проводимость и магнитные свойства. Пример текстурированной электротехнической стали - это низкоуглеродистость, приблизительно 3% кремниево-железный сплав, из ATI Allegheny Ludlum, Leechburg, PA, свойственный для ее увеличенных магнитных свойств в плоском прокате. Текстурированную электротехническую сталь тщательно обрабатывают для того, чтобы развить оптимальные магнитные свойства основной потери и проходимости в катушке направления проката. В отличие от нержавеющей стали, изделия из текстурированной электротехнической стали проверяются и продаются на основе их магнитных и электрических свойств.

[0071] Что касается Фиг. 4, в одном неограниченном варианте реализации, способ 100 для уменьшения высоты дефектов железных дефектов бугров или уменьшения эффекта короткого замыкания дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, включает контакт 102, по меньшей мере, часть поверхности электротехнической стали, покрытой фабричным стеклом на основе водного раствора, на время, достаточное, чтобы уменьшить среднюю высоту дефектов железных бугров на поверхности до не больше заданной высоты; промывка водой 104 кислоты, вошедшей в контакт с частью поверхности; и сушка 106 промытой части поверхности. В неограниченном варианте реализации способа, согласно существующему раскрытию, заданная высота равна нулю, при этом все или существенно все материалы с дефектом железного бугра удаляют с обработанных частей поверхности этим способом. В другом неограниченном варианте реализации способа, согласно существующему раскрытию, заданная высота - это высота равная либо близка к ±10% толщины покрытия фабричным стеклом. В еще одном неограниченном варианте реализации способа, согласно существующему раскрытию, заданная высота - это высота в диапазоне от 0% до 150% толщины покрытия фабричным стеклом. В другом неограниченном варианте реализации способа, согласно существующему раскрытию, заданная высота -это высота в диапазоне от 0% до 100% толщины покрытия фабричным стеклом. В неограниченном варианте реализации, толщина покрытия фабричным стеклом находится в диапазоне от приблизительно 0.5 мкм до приблизительно 20 мкм, или от приблизительно 1 мкм до приблизительно 10 мкм, или от приблизительно 2 мкм до приблизительно 5 мкм.

[0072] В неограниченном варианте реализации, способ 100, для уменьшения эффекта короткого замыкания дефектов железного бугра, включает один частично растворяющийся дефект железного бугра или полностью растворяющийся дефект железного бугра, контактируя 102 с поверхность электротехнической стали, покрытой фабричным стеклом на основе водного раствора. Когда часть дефекта железного бугра остается на электротехнической стали, покрытой фабричным стеклом после контакта 102 с раствором на основе воды, наружное покрытие, например, покрытие мономагний-фосфат, будет держаться лучше к частично распавшемуся железному бугру и таким образом уменьшать или устранять потребность в применении второго наружного покрытия. В неограниченном варианте реализации, контакт 102 поверхность покрытия фабричным стеклом расторгает часть или весь дефект железного бугра и существенно или эффективно не удаляет покрытие фабричным стеклом. В неограниченном варианте реализации, покрытие фабричным стеклом существенно или эффективно удаляют в пределах значения существующего описания, когда определение проводимости, такое как испытание изоляции Франклина, дает высокие величины, например в диапазоне 0.9-1.0 ампер. Это испытание описывается здесь позже.

[0073] Поверхность фабричного стекла типично имеет величину испытания Франклина 0.8 или меньше. В неограниченном варианте реализации, контакт 102 с раствором на водной основе существенно или эффективно не удаляет покрытие фабричного стекла, когда средняя величина испытания Франклина после контакта 102 не увеличивается по сравнению со средней величиной испытания Франклина поверхности фабричного стекла до стадии контакта 102 поверхности фабричного стекла с раствором на водной основе. В неограниченном варианте реализации, контакт 102 с раствором на водной основе не увеличивает величину испытания Франклина по сравнению с величиной испытания Франклина поверхности фабричного стекла до стадии контакта 102 поверхности фабричного стекла с раствором на водной основе, когда величину испытания Франклина измеряют в части покрытия фабричным стеклом, которое не содержит дефект железного бугра. В другом неограниченном варианте реализации, средняя величина испытания Франклина поверхности фабричного стекла после контакта 102 с раствором на водной основе равна или меньше 0.8 ампера.

[0074] В неограниченном варианте реализации, способ уменьшения высоты дефектов железного бугра на электротехнической стали, покрытой фабричным стеклом, включает контакт, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом с раствором на водной основе. В одном неограниченном варианте реализации, кислый раствор включает, по меньшей мере, одну бренстедовскую кислоту, такую как, например, азотную кислотную или хромовую кислоту. Другой аспект согласно существующему раскрытию включает, контакт, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом с кислым раствором, включая органическую кислоту. Образцовые органические кислоты включают, но не ограничены, карбоновые кислоты и многофункциональные карбоновые кислоты, такие как трикарбоновая кислота, включая лимонную кислоту, изолимонная кислота, и аконитовая кислота.

[0075] В некоторых неограниченных вариантах реализации способа, согласно существующему раскрытию, кислый раствор, применяемый, по меньшей мере, к части поверхности электротехнической стали, покрытой фабричным стеклом, нагревают, что ускорит растворение на части дефектов железного бугра. В неограниченном варианте реализации, кислый раствор нагревают до температуры в диапазоне от 100°F до 200°F (от 37.8°C до 93.3°C). В другом неограниченном варианте реализации, кислый раствор нагревают до 140°F (60°C).

[0076] В некоторых неограниченных вариантах реализации способа, согласно существующего раскрытия, где кислый раствор содержит азотную кислоту, кислый раствор содержит от 1% до 10%, по объему 15,8 моль/л раствора азотной кислоты в воде. В некоторых вариантах реализации, способ уменьшения высоты дефектов железного бугра на электротехнической стали, покрытой фабричным стеклом, включает контакт, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом с раствором азотной кислоты в течение 5-10 секунд.

[0077] В некоторых неограниченных вариантах реализации, в которых кислый раствор содержит органическую кислоту, концентрация органической кислоты в растворе колеблется в пределах 2%-30%, по массе. В некоторых неограниченных вариантах реализации, в которых кислый раствор содержит лимонную кислоту, концентрация лимонной кислоты в растворе колеблется в пределах 4%-20%, по массе, или 10%-15%, по массе. В некоторых неограниченных вариантах реализации, в которых кислый раствор содержит 10%-15%, по массе, лимонной кислоты, или 4%-20%, по массе, по меньшей мере, часть поверхности электротехнической стали, покрытой фабричным стеклом, входит в контакт с кислым раствором, на время в диапазоне от 5 секунд до 5 минут, или от 10 секунд до 5 минут, или от 5 секунд до 20 секунд.

[0078] Согласно одному аспекту существующего раскрытия, электротехническая сталь - это текстурированная электротехническая сталь (ТЭС). Два главных типа электротехнической стали - это текстурированная электротехническая сталь (ТЭС) и нетекстурированная электротехническая сталь. ТЭС обычно имеет уровень кремния 3%. Как отмечено выше, ТЭС обрабатывают таким способом, что оптимальные свойства развиваются в направлении проката, благодаря жесткому контролю прозрачной текстуры. Управление текстурой увеличивает магнитную плотность потока примерно до 30% в катушке направления проката, тем не менее, магнитная насыщение уменьшается примерно до 5%. Нетекстурированная электротехническая сталь обычно содержит 2%-3,5% кремния, по массе, и является изотропической в том, что показывает подобные магнитные свойства во всех направлениях. Нетекстурированная электротехническая сталь менее дорога и используется в устройствах, в которых направление магнитного потока изменяется во время эксплуатации, таких как электрические двигатели и генераторы. И ТЭС, покрытую фабричным стеклом, и нетекстурированную электротехническую сталь, покрытую фабричным стеклом, можно обрабатывать, используя способы, согласно существующему раскрытию, чтобы уменьшить среднюю высоту дефектов железного бугра на поверхностях стали.

[0079] В то время, как ожидается, что варианты реализации способов уменьшения дефектов железного бугра на электротехнической стали, согласно существующему раскрытию, могут быть применены к любой электротехнической стали, в определенных вариантах реализации, ТЭС сплавы, которые являются ответственными перед обработкой, используя способы, согласно существующему раскрытию, включают, например, электротехническую сталь, в соответствии с применимыми внутренними (ASTM А876) и не внутренними (JIS С2553, EN 10107) техническими характеристиками материала. Определенные варианты реализации сплавов нетекстурированной электротехнической стали, которые являются ответственными перед обработкой, используя способы, согласно существующему раскрытию, включают, например, электротехническую сталь, в соответствии с ASTM А677:

[0080] В неограниченном варианте реализации, согласно существующему раскрытию, покрытие фабричным стеклом на поверхности электротехнической стали обрабатывают, использую способ, включающий окись форстерита, Mg2SiO4, при этом покрытие может называться, покрытие форстеритовым фабричным стеклом. Покрытие форстеритовым фабричным стеклом - это фактически прозрачное изолированное покрытие, а не бесструктурное стекло. В данном контексте, термин "покрытие фабричным стеклом" относится к прозрачному изолированию или изолирующему покрытию, используемое на электротехнической стали, чтобы обеспечить электрически изолированный слой на электротехнической стали. Другие прозрачные изолирующие покрытия известны специалистам в данной области техники, и находятся в рамках области раскрытия. Электротехническая сталь, покрытая фабричным стеклом, включая один или больше таких изолирующих прозрачных покрытия, также можно обрабатывать способами, согласно существующему раскрытию, чтобы уменьшить высоту дефектов железного бугра на поверхностях такой электротехнической стали, без существенного или эффективного удаление форстеритового фабричного стекла или другого прозрачного изолирующего покрытия. Соответственно, подразумеваться, что применимость способов, согласно существующему раскрытию, не ограничена использованием на поверхностях электротехнической стали, покрытых форстеритовым фабричным стеклом.

[0081] Неограниченный вариант реализации способа, согласно существующему раскрытию, по уменьшению высоты дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, включает обеспечение электротехнической стали, покрытой фабричным стеклом; контакт, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом с кислым раствором, на время, достаточное для уменьшения средней высоты дефектов железных бугров на части поверхности до не более заданной средней высоты, где заданная средняя высота находится в диапазоне от 0% до 150% толщины покрытия фабричным стеклом, и где контакт с кислым раствором существенно или эффективно не удаляет покрытие фабричным стеклом.

[0082] В более специфическом неограниченном варианте реализации способа, согласно существующему раскрытию, по уменьшению высоты дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, включает, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом с раствором лимонной кислоты, включая 4%-20%, по массе, лимонной кислоты на период 5 секунд - 5 минут, таким образом, уменьшая среднюю высоту дефектов железных бугров на части поверхности до высоты от 0% до 150% толщины покрытия фабричным стеклом, и где контакт с кислым раствором существенно или эффективно не удаляет покрытие фабричным стеклом.

[0083] Согласно еще одному неограниченному варианту реализации способа, согласно существующему раскрытию, для уменьшения высоты дефектов железных бугров на электротехнической стали, покрытой фабричным стеклом, включает обработку кислотой, по меньшей мере, части поверхности электротехнической стали, покрытой фабричным стеклом кислым раствором, содержащим от 4% до 20%, по массе, карбоновой кислоты, на время в диапазоне от 5 секунд до 5 минут; промывка водой обрабатываемой кислотой части поверхности электротехнической стали, покрытой фабричным стеклом; и высушивание части, промытой обрабатываемой кислотой электротехнической стали, покрытой фабричным стеклом. В неограниченном варианте реализации, карбоновая кислота - это лимонная кислота.

[0084] В данном контексте, "высота" дефекта железного бугра относится к расстоянию, на которое дефект железного бугра выпирает с поверхности электротехнической стали, на которой сформировался железный бугор. В данном контексте, "промывка" поверхности или части поверхности относится к любой подходящей технике для применения жидкости к поверхности, или части поверхности, будь то капли жидкости, поток, или что-то другое, а также охватывает размещение поверхности или части поверхности в ванне или резервуаре жидкости. В данном контексте, "сушка" поверхности или части поверхности относится к любой подходящей технике для высушивания, включая, например, сушка окружающим воздухом, сушка потоком воздуха, и сушка нагреванием поверхности до температуры выше температуры окружающей среды. Хотя существующее описание относится к обработке, по меньшей мере, части поверхности, покрытой электротехнической стали, подразумевается, что такая формулировка охватывает обработку только части поверхности или обработку всей поверхности, будь то периодический процесс или непрерывный процесс, такой как в эксплуатации линии, включая общую ванну или резервуар.

[0085] Другой аспект существующего раскрытия включает способ формирования электрического сердечника трансформатора. В неограниченном варианте реализации, способ формирования электрического сердечника трансформатора включает, обеспечение множества полос ТЭС, обработанных согласно неограниченным вариантам реализации существующего раскрытия, и укладки множества электрических стальных полос в обычной E-I манере, что известно средним специалистам, чтобы сформировать электрический сердечник трансформатора. Подразумевается, что другие типы сердечников трансформатора, известные специалисту в данной области техники, такие как R сердечники и тороидальные сердечники, находятся в рамках существующего раскрытия.

[0086] В другом неограниченном варианте реализации, способ формирования электрического сердечника трансформатора включает, обеспечение множества полос ТЭС, обработанных согласно неограниченным вариантам реализации существующего раскрытия, и наматывания множества электрических стальных полос, чтобы сформировать ленточный сердечник трансформатора. Стадии укладки и наматывания полос для формирования сердечника трансформатора известны среднему специалисту, и поэтому нет необходимости описывать их здесь.

ПРИМЕР 1

[0087] Дефекты покрытия могут быть обнаружены, используя испытание электрической изоляции Франклина (ASTM Маркировка А-344-68), который является обычной методикой испытания, используемой многими изготовителями трансформаторов в качестве технологии квалификации для оценки электротехнической стали, покрытой стеклом. Испытание измеряет электрический поток, проходящий через поверхность электротехнической стали, покрытой стеклом во многих точках по трехдюймовой длине, под определенным давлением контакта и применяемым электрическим потенциалом. О результате испытания сообщают как, "величина Франклина", в амперах. Идеальный электрический изолятор имеет величину Франклина равную нулю. Идеальный электрический проводник имеет величину Франклина равную 1 амперу.

[0088] Образцы полосы (приблизительно 1 дюйм × 6 дюймов) (приблизительно 2.54 см × 15.2 см) были отрезаны от обычной ТЭС, покрытой форстеритовым фабричным стеклом (очищающий материал). Образцы полосы показали высокую плотность видимых железных бугров (несколько на квадратный дюйм материала). Величины Франклина были определены испытанием электрической изоляции Франклина. Образцы полосы достали, для выявления ток утечки приблизительно в 0.8 ампер. Величина приблизительно 0.8 ампер - это общая характеристика для очищаемой поверхности.

ПРИМЕР 2

[0089] Образцы полосы очищающего материала из Примера 1, обрабатывались погружением каждой полосы в один из четырех различных кислых растворов на время в диапазоне от 5 секунд до 5 минут. Кислые растворы, используемые для обработки полос, были приготовлены следующим образом. Приблизительно 1.5 литра свежей кислоты использовали для каждой обработки. ASTM А967, " Стандартная Спецификация для Химических Пассивирующих Обработок /или Нержавеющих Стальных Частей", использовали в качестве рекомендации для кислотных концентраций. 10% и 25% (по объему) растворы азотной кислоты были приготовлены, смешиванием стандартных 15,8 моль/л азотной кислоты с деионизированной водой. 10% и 15% (по объему) растворы лимонной кислоты были приготовлены, растворением лимонной кислоты в деионизированной воде. Кислые растворы отстаивали для обработок приблизительно при 140°F (60°C). Образцы полосы погрузили в кислый раствор, извлекли из кислого раствора по окончании желаемой продолжительности погружения, и промыли проточной холодной водой. После промывки, обе стороны каждого образца полосы слегка почистили мягкой щетинной щеткой, погрузили в денатурированный спирт для того, чтобы вытеснить воду, и позволили высушиться на воздухе.

[0090] Фиг. 5 иллюстрирует черно-белый образец фотографии поверхности первоначального очищающего материала. Фотография Фиг. 5 иллюстрирует гладкую невыразительную поверхность. Фотографии поверхности очищающего материала, с которым контактирует с (погружается в) 10% раствором азотной кислоты в течение 5 секунд и 10 секунд иллюстрируются на Фиг. 6A и 6B, соответственно. Когда очищающий материал погрузили в 10% раствор азотной кислоты, наблюдалось барботирование. Когда очищающий материал погрузили в 10% раствор азотной кислоты на 5 секунд (Фиг. 6A), фабричное стекло приняло более светлый оттенок серого, чем первоначальный очищающий материал, указывая на то, что часть фабричного стекла была удалена. После 10 секундного погружения в 10% раствор азотной кислоты, наблюдали повреждение фабричного стекла на окончаниях образца (рис. 6B).

[0091] Образцы полосы очищающего материала погрузили в 25% азотную кислоту на 10 секунд и 20 секунд. Фиг. 7A иллюстрирует фотографию образца полосы после 10 секундного погружения. Фиг. 7B иллюстрирует фотографию образца полосы после 20 секундного погружения. Из Фиг. 7A и 7B очевидно, что погружение очищающего материала в 25% азотную кислоту на 10 секунд или дольше, полностью удалило фабричное стекло с материала ТЭС, и, поэтому, является не подходящим для того, чтобы удалять дефекты железных бугров с образцов.

[0092] Образцы полосы очищающего материала погрузили в 10% лимонную кислоту на 10 секунд, 20 секунд и 5 минут. Фотографии поверхностей образцов после 10 секунд, 20 секунд, и 5 минут погружения предоставлены на Фиг. 8A, 8B, и 8C, соответственно. Не наблюдали никаких пузырей из очищающего материала, погруженного в 10% раствор лимонной кислоты. Поверхности остаются относительно бесцветными, указывая на то, что фабричное стекло фактически не повреждено или удалено. Лимонная кислота, обрабатывающая образцы, имела более светло серый цвет, чем необработанный очищающий материал.

[0093] Образец полос очищающего материала погрузили в 15% лимонную кислоту на 10 секунд и 20 секунд. Фотографии поверхностей образцов, погруженных на 10 секунд и 20 секунд, иллюстрированы на Фиг. 9A и 9B, соответственно. Не наблюдали никаких пузырей из очищающего материала, погруженного в 10% раствор лимонной кислоты. Поверхности остаются относительно бесцветными, указывая на то, что фабричное стекло фактически не повреждено или удалено. Лимонная кислота, обрабатывающая образцы, имела более светло серый цвет, чем необработанный очищающий материал.

[0094] Наблюдали, что общий эффект от погружения в растворы лимонной кислоты, и погружения на короткое время в раствор азотной кислоты низкой концентрации (10% объема на 5 секунд), осветление поверхности до некоторой степени и доведение поверхности до более однородного цвета. Считают, что осветление - это результат очистки поверхности. Визуальный осмотр поверхностей после погружения в растворы лимонной кислоты, и на короткое время в раствор азотной кислоты низкой концентрации (10% объема на 5 секунд), указал, что железные бугры стали менее видимыми после обработки, проявляясь, как маленькие темные пятна, а не светлые выступы, зафиксированные до обработки.

[0095] Образцы не пенились в растворах лимонной кислоты. Тем не менее, 25% раствор азотной кислоты был очень сильнодействующий. Энергичное барботирование началось на поверхности образца, и фабричное стекло начало сразу же растворяться. Подобный эффект начал происходить после того, как образцы были погружены на 20 секунд в 10% раствор азотной кислоты. Растворение фабричного стекла на образцах, погруженных в растворы азотной кислоты, было неожиданным, поскольку фабричное стекло находится уже в форме устойчивой окиси. Не желая, быть связанной с любой специфической теорией, возможно, что следующая побочная реакция могла произойти между азотной кислотой и окисью магния (компонент форстеритового стекла) для формирования устойчивого состава нитрата магния.

2HNO3+MgO→Mg(NO3)2+H2O

ПРИМЕР 3

[0096] Маленькие образцы отрезали от каждого из образцов полосы, обработанных в Примере 2, и железные бугры на поверхностях полос были исследованы растровым электронным микроскопом (РЭМ). Эффект 10% раствора лимонной кислоты показан на микрофотографиях Фиг. 10A и 10B для 10 секундных погружений, и на Фиг. 10C и 10D для 20 секундных погружений. Осмотр Фиг. 10A-10D показывает, что железные бугры были существенно разрушены раствором лимонной кислоты. Обработанные железные бугры приняли рыхлый вид, и многие, но не все, железные бугры были существенно уменьшены в размере и высоте после обработки кислотой.

[0097] Увеличение концентрации лимонной кислоты до 15%, по массе, привело к еще более сильному разрушению железных бугров. Микрофотографии вторичного электрона и сканирование обратно рассеянного электрона, оставшегося железного бугра на образце очищающего материала, который погрузили на 10 секунд в 15% раствор лимонной кислоты, представлены на Фиг. 11A и 11B, соответственно. Вид железного бугра после обработки на обратно рассеянном изображении (Фиг. 11B) и недостаток яркости на всей области железного бугра означает, что существенные части железа были удалены из железного бугра во время обработки в течение 10 секунд в 15% растворе лимонной кислоты. Карты рентгеновских лучей остатков железного бугра, остающихся после погружения в 15% лимонную кислоту на 10 секунд, представлены на Фиг. 11C-11G. Анализ Фиг. 11A-11G показывает, что остающаяся структура бугров состоит из небольшого количества металлического железа (Фиг. 11C) с большим количеством вкрапленных окисных частиц (Фиг. 11G). Большая часть серы (Фиг. 11F) в железном бугре была удалена кислотной обработкой. Маленькое количество серы осталось на железном бугре, но в окружении фабричного стекла, серу не обнаружили.

[0098] Растворение железных бугров прогрессировало с увеличением времени погружения в раствор лимонной кислоты. Это очевидно из сравнения Фиг. 12A и 12B, которые являются, электронными микрофотографиями сканированного вторичного электронного изображения железных бугров, обработанных в 15% лимонной кислоте в течение 20 секунд, с Фиг. 11A, электронной микрофотографией сканированного вторичного электронного изображения железных бугров, обработанного в 15% лимонной кислоте в течение 10 секунд. Микрофотографии на Фиг. 12B и 12D были сделаны с образцами Фиг. 12A и 12C, соответственно, наклоненными на 80° в РЭМ для того, чтобы обеспечить лучший вид высоты дефектов железного бугра, остающихся после обработки лимонной кислотой.

ПРИМЕР 4

[0099] Образцы полосы, которые погрузили в раствор азотной кислоты, детально не изучали, потому что заметили, что фабричное стекло не было полностью стойким к эффектам раствора азотной кислоты. Тем не менее, железные бугры были также разрушены раствором азотной кислоты. Фиг. 13A и 13B иллюстрируют сканирование электронных микрофотографий очищающего материала, обработанного в течении 5 секунд 10%, по объему, раствором азотной кислоты. Фиг. 13C и 13D иллюстрируют сканирование электронных микрофотографий очищающего материала, обработанного в течении 10 секунд 10%, по объему. Железные бугры на Фиг. 13A-D, кажется, разрушаются в большей степени в растворе азотной кислоты, чем образцы, погруженные на тоже время в растворы лимонной кислоты, похожей концентрации.

ПРИМЕР 5

[0100] Образцы ТЭС, покрытой форстеритовым фабричным стеклом, имеющие размер приблизительно 2′′×6′′, обрабатывались погружением на 5 минут в 15% раствор лимонной кислоты на водной основе при 140°F (60°C). После погружения образцы полностью промыли проточной водой, очистили мягкой щетинной щеткой, и затем опустили в денатурированный спирт, с последующей сушкой горячим воздухом. Визуально наблюдали, что поверхности испытательных образцов первоначально включали большое количество железных бугров. Образцы затем исследовали на утечку тока, используя испытание изоляции Франклина, согласно ASTM Маркировке А-344-68.

[0101] До обработки, материал образца имел относительно высокую среднюю текущую величину Франклина, как видно на Фиг. 14. Образцы погрузили в кислый раствор на 10 секунд, чтобы смоделировать возможное время процесса вторичной окалины. Другие образцы погрузили в кислый раствор на 5 минут, чтобы смоделировать наихудший вариант развития событий, в котором остановка линии происходит на непрерывной линии обработки сердечника, а материал остается погруженным в кислый раствор в течение нескольких минут .Фиг. 14 показывает средний результат испытания Франклина, наряду с максимальными и минимальными, записанными величинами, для очищающего материала и для материала, погруженного на две продолжительности погружения. Оба образца, обработанные кислотой показали существенно низкие минимальные величины испытания Франклина, хотя максимальные записанные величины были подобны для всех образцов. Оба обработанных образца показали немного более низкую минимальную величину Франклина, чем очищающий образец, и показали тенденцию к уменьшению средней и максимальной величины Франклина. Из этого следует, что даже с большой продолжительностью погружения в пять минут, эта специфическая обработка не повреждает покрытие фабричного стекла в сроках измеренной электрической проводимости.

ПРИМЕР 6

[0102] Форстеритовое фабричное стекло, покрывающее ТЭС, также проанализировали, чтобы предоставить рекомендацию для эффекта кислотной обработки в областях высокого качества, которые составляют большую часть поверхности листа ТЭС. Фиг. 15A-15D показывают ряд усиления в РЭМ. Фабричное стекло является грубым в микроскопическом масштабе и имеет более темные пятна, рассеянные на более светлой области.

[0103] Микрохимическую систему анализа в РЭМ использовали для анализа химии стекла. Это не точный способ, потому что лист ТЭС под фабричным стеклом способствует сильному сигналу, но этот способ предоставляет путь для сравнения фабричного стекла до и после кислотной очистки. Фиг. 16A показывает весь состав стекла и результаты анализа светлых областей (Фиг. 16B) и темных областей (Фиг. 16C) стекла. Отношение магния к кремнию очень близко к 2MgO·SiO2, что и ожидали от форстеритового слоя. Существует сильный сигнал железа, большая часть которого, вероятно, образуется из стали. Более темные области более богаты магнием и кремнием, относительно железа, но отношение магния к кремнию в спектре такое же, как и во всем стекле, что указывает на то, что темные области являются, вероятно, только более толстыми областями фабричного стекла. Более светлые, более тонкие области очень богаты железом и содержат больше кремния, чем магния, что означает то, что эти области покрыты очень тонкой окисью, и сигнал главным образом образуется из стали.

[0104] Микрохимический анализ РЭМ типичных выдвинутых на первый план наивысших точек фабричного стекла для марганца и серы представлен на Фиг. 17. Существует маленький, но значимый сигнал для марганца, означающий, что остатки частиц ингибитора MnS сконцентрированы на границе между стеклом и металлом во время отжига туннельной печи. Намного больший сигнал для серы, вероятно, образуется из остатков сульфата магния (соль Эпсома), добавленных к порошку MgO.

[0105] Образец, который подвергли воздействию 10% лимонной кислотой на 5 минут, был исследован в РЭМ для того, чтобы определить, произошли ли какие-либо химические или структурные изменения в фабричном стекле в течение длительного воздействия. Рентгеновский спектр образца показан на Фиг. 18. Наивысшие точки серы и марганца не присутствуют в рентгеновском спектре, представленном на Фиг. 18. Иначе, стекло кажется относительно неизмененным химически, с окисью, сохраняющей отношение магния к кремнию равное 2MgO·SiO2. Фиг. 19A-19D составляют ряд усиления микрофотографий электронного сканирования для необработанной ТЭС, покрытой фабричным стеклом. Фиг. 19E-19H составляют ряд усиления микрофотографий электронного сканирования для обработанной ТЭС, покрытой фабричным стеклом, обработанной 10% лимонной кислотой в течение 5 минут. Обработанное фабричное стекло, показанное в ряде усиления микрофотографий электронного сканирования Фиг. 19D-19H, кажется более плоским и более гранулированным, чем необработанное фабричное стекло, показанное в ряде усиления микрофотографий электронного сканирования Фиг. 19A-19D, но, тем не менее, кажется похожим.

ПРИМЕР 7

[0106] Слиток ТЭС - традиционно обрабатывают термомеханически, используя горячую прокатку, холодную прокатку, и стадии отжига. После заключительного холодного проката, лист ТЭС подвергается заключительному нормализационному отжигу в водородной и азотной среде. Это формирует тонкий окисный слой на поверхности, который содержит кремний и железо. Поверхность листа ТЭС затем покрывают порошком окиси магния (MgO) в избытке, который предохраняет витки рулона от застревания во время заключительной стадии горячего отжига. Лист ТЭС подвергается заключительному отжигу в водородной среде для формирования тонкого, однородного, обогащенного кремнием изолирующего слоя прозрачного форстерита (Mr2SiO4) на поверхности листа. Полосу сматывают при непрерывно высокой температуре, выравнивая и очищая секцию, которая удаляет избыток порошка MgO. Секция очистки включает энергичную чистку и опрыскивание водой. Полоса входит в контакт с 5% раствором лимонной кислоты, и при помощи опрыскивания, и погружения, со временем контакта 10 секунд. Затем полосу промывают водой. После промывки полосу выравнивают при высокой температуре в печи, которая удаляет неровности и волны, нагревая до поднятой температуры, легким натягиванием полосы. После этого шага, полосу охлаждают и затем покрывают снаружи составом мономагния фосфата. Затем ее кладут во вторую печь, которая устраняет покрытие, сжигая его. Наружное покрытие полосы имеет среднюю величину изоляции Франклина меньше, чем 0.1 ампера.

ПРИМЕР 8

[0107] Готовая сталь из Примера 7 разрезана до соответствующей ширины и отправлена основному производителю. Основная сталь обрезана до размера и сложена в E-I манере или намотана для формирования сердечника трансформатора.

[0108] Существующее раскрытие было написано со ссылкой на различные образцовые, иллюстративные и неограниченные варианты реализации. Тем не менее, средние специалисты признают, что различные замены, модификации, или комбинации любого из раскрытых вариантов реализации (или его части) могут быть сделаны, не отступая от объема изобретения, что определено исключительно в соответствии с формулой изобретения. Таким образом, рассмотрели и поняли, что существующее раскрытие охватывает дополнительные варианты реализации, не однозначно здесь сформулированные. Такие варианты реализации могут быть получены, например, объединением и/или изменением любого из раскрытых шагов, компонентов, элементов, компонентов, элементов, особенностей, аспектов, и т.п., вариантов реализации, описанных здесь. Таким образом, изобретение не ограничено описанием различных образцовых, иллюстративных и неограниченных вариантов реализации, а скорее исключительно в соответствии с формулой изобретения. Следовательно, поймут, что формула изобретения может быть исправлена во время выполнения существующей патентной заявки для того, чтобы добавить особенности в изобретение, описанное в формуле изобретения, согласно различным описаниям.

Изобретение относится к обработке электротехнической стали, покрытой фабричным стеклом и имеющей дефекты в виде железных бугров. В способе осуществляют обработку, по меньшей мере, части поверхности электротехнической стали, покрытой фабричной стеклом, кислым раствором, в течение времени, достаточного для уменьшения средней высоты дефектов железа на поверхности до средней высоты в диапазоне от 0% до 150% толщины фабричного покрытия стеклом без удаления фабричного стеклянного покрытия. В способе используют кислый раствор, содержащий органическую кислоту, а после упомянутой обработки электротехническую сталь, покрытую фабричным стеклом, промывают водой и высушивают. Изобретение позволяет уменьшить высоту имеющихся на покрытой фабричным стеклом электротехнической стали дефектов в виде железных бугров. 6 н. и 16 з.п. ф-лы, 61 ил., 8 пр.

1. Способ обработки электротехнической стали, покрытой фабричным стеклом и имеющей дефекты в виде железных бугров, включающий обработку по меньшей мере части поверхности электротехнической стали, покрытой фабричным стеклом, кислым раствором в течение времени, достаточного для уменьшения средней высоты упомянутых дефектов на упомянутой по меньшей мере части поверхности до средней высоты в диапазоне от более 0% и до 150% толщины покрытия фабричного стекла, и промывку водой обработанной кислым раствором электротехнической стали, покрытой фабричным стеклом, при этом используют кислый раствор, содержащий органическую кислоту, а обработку осуществляют без удаления покрытия фабричного стекла.

2. Способ по п. 1, в котором обработка не увеличивает среднюю величину испытания Франклина электротехнической стали, покрытой фабричным стеклом.

3. Способ по п. 1, в котором кислый раствор содержит водный кислый раствор.

4. Способ по п. 1, в котором кислый раствор содержит карбоновую кислоту.

5. Способ по п. 1, в котором кислый раствор содержит многофункциональную карбоновую кислоту.

6. Способ по п. 1, в котором кислый раствор содержит трикарбоновую кислоту.

7. Способ по п. 1, в котором кислый раствор содержит лимонную кислоту.

8. Способ по п. 7, в котором кислый раствор содержит 4-20 мас. % лимонной кислоты.

9. Способ по п. 7, в котором кислый раствор содержит 10-15 мас. % лимонной кислоты, а время обработки составляет в диапазоне от 10 секунд до 5 минут.

10. Способ по п. 1, в котором время обработки составляет в диапазоне от 5 секунд до 20 секунд.

11. Способ по п. 1, в котором электротехническая сталь - это текстурированная электротехническая сталь.

12. Способ по п. 1, в котором покрытие фабричным стеклом на электротехнической стали содержит форстеритовое оксидное фабричное стеклянное покрытие.

13. Способ обработки текстурированной электротехнической стали, покрытой фабричным стеклом и имеющей дефекты в виде железных бугров, включающий обработку по меньшей мере части поверхности текстурированной электротехнической стали, покрытой фабричным стеклом, кислым раствором в течение времени, достаточного для уменьшения средней высоты упомянутых дефектов на по меньшей мере части поверхности до средней высоты в диапазоне от более 0% и до 150% толщины покрытия фабричного стекла, и промывку водой обработанной кислым раствором текстурированной электротехнической стали, покрытой фабричным стеклом, при этом используют кислый раствор, содержащий органическую кислоту, а обработку осуществляют без удаления покрытия фабричного стекла.

14. Способ по п. 13, в котором обработка не увеличивает среднюю величину испытания Франклина текстурированной электротехнической стали, покрытой фабричным стеклом.

15. Способ обработки электротехнической стали, покрытой фабричным стеклом и имеющей дефекты в виде железных бугров, включающий кислотную обработку по меньшей мере части поверхности электротехнической стали, покрытой фабричным стеклом, 4-20 мас. % раствором карбоновой кислоты в течение времени кислотной обработки в диапазоне от 5 секунд до 5 минут, промывку водой подвергнутой кислотной обработке электротехнической стали, покрытой фабричным стеклом, и сушку промытой, подвергнутой кислотной обработке электротехнической стали, покрытой фабричным стеклом, при этом кислотную обработку осуществляют без удаления покрытия фабричного стекла.

16. Способ по п. 15, в котором раствор карбоновой кислоты содержит лимонную кислоту.

17. Способ по п. 15, в котором электротехническая сталь - это текстурированная электротехническая сталь.

18. Способ формирования сердечника электрического трансформатора, включающий обработку полос текстурированной электротехнической стали способом по п. 1 и укладку обработанных полос текстурированной электротехнической стали с обеспечением формирования сердечника электрического трансформатора.

19. Способ формирования ленточного сердечника электрического трансформатора, включающий обработку полос текстурированной электротехнической стали способом по п. 1 и наматывание обработанных полос текстурированной электротехнической стали с обеспечением формирования ленточного сердечника электрического трансформатора.

20. Способ по п. 13, в котором кислый раствор содержит водный раствор лимонной кислоты, содержащий 4-20 мас. % лимонной кислоты, и при этом время обработки составляет в диапазоне от 5 секунд до 5 минут.

21. Способ обработки текстурированной электротехнической стали, покрытой форстеритовым оксидным фабричным стеклянным покрытием и имеющей дефекты в виде железных бугров, включающий обработку по меньшей мере части поверхности текстурированной электротехнической стали, покрытой форстеритовым оксидным фабричным стеклянным покрытием, водным лимоннокислым раствором, содержащим 4-20 мас. % лимонной кислоты, в течение времени обработки в диапазоне от 5 секунд до 5 минут, и промывку водой обработанной лимоннокислым раствором текстурированной электротехнической стали, покрытой форстеритовым оксидным фабричным стеклянным покрытием, при этом обработку осуществляют без удаления форстеритового оксидного фабричного стеклянного покрытия.

22. Способ по п. 21, в котором кислый раствор содержит 10-15 мас. % лимонной кислоты, а время обработки составляет в диапазоне от 10 секунд до 5 минут.

| JPH 0230778 A, 01.02.1990 | |||

| US 4846939 A, 11.07.1989 | |||

| US 6451128 B1, 17.09.2002 | |||

| US 4123337 A, 31.10.1978 | |||

| Способ травления материалов | 1987 |

|

SU1481267A1 |

Авторы

Даты

2016-12-10—Публикация

2013-01-03—Подача