Область техники

Настоящее раскрытие относится к способу производства листа электротехнической стали с ориентированной структурой, подходящего в качестве материала для железных сердечников трансформаторов и других подобных применений, а также к технологической линии, непосредственно применяемой с данным способом.

Уровень техники

Текстурованные листы из электротехнической стали, которые главным образом применяются в качестве железных сердечников для трансформаторов, должны обладать превосходными магнитными свойствами, в частности, сниженными показателями потерь в железе. В этом отношении очень важным является обеспечение развития в листовой стали вторично рекристаллизованного зерна с ориентацией (110)[001], то есть «ориентацией Госса», и снижение количества примесей в конечном стальном листе. Кроме того, описывается (например, в JP201252230A (PTL 1) и JP2012177149A (PTL 2)) методика внесения термических напряжений в результате воздействия на поверхность листовой стали электронного пучка и дробления ширины магнитных доменов с целью уменьшения потерь в железе.

Раскрытие сущности изобретения

Техническая задача.

Применение этих методик позволяет существенно снизить потери в железе, но сравнение потерь в железе стальных полос при одном и том же уровне плотности магнитного потока показывает значительный разброс этого параметра по отдельным стальным полосам и сохраняет необходимость решения проблемы таких колебаний свойств потерь в железе.

Таким образом, было бы полезным предоставление способа устойчивого получения хороших свойств потерь в железе путем снижения колебаний показателя потерь в железе среди материалов с измельченной посредством облучения их электронным пучком магнитной доменной структурой.

Решение задачи.

Далее прежде всего описываются эксперименты, проводимые в целях определения причин колебаний показателя потерь в железе и мер по усовершенствованию листовой электротехнической стали с ориентированной структурой с измельченными вследствие облучения электронным пучком магнитными доменами.

Эксперимент 1.

Было выполнено облучение электронным пучком полосы электротехнической стали с ориентированной структурой толщиной 0,30 мм (далее также упоминаемой как стальная полоса) под рядом условий, включающих: ускоряющее напряжение 120 кВ; ток 20 мА; скорость сканирования 150 м/с; шаг точек облучения 0,32 мм; и интервал в направлении прокатки 5 мм. Для облучения электронным пучком стальная полоса, изъятая из подвергнутого конечному отжигу рулона, помещалась в вакууматор, после чего в данной вакуумной камере выполнялось ее облучение. На данном этапе скорость прохода стальной полосы изменялась в пределах диапазона от 20 м/мин до 200 м/мин и исследовалось влияние на потери в железе зависимости между давлением в вакуумной камере (в дальнейшем именуемого степенью разрежения) и скоростью прохождения листа. Поскольку величина потерь в железе варьирует в зависимости от уровня плотности магнитного потока, оценка образцов выполнялась при одном и том же уровне плотности магнитного потока (B8 = 1,93 Tл).

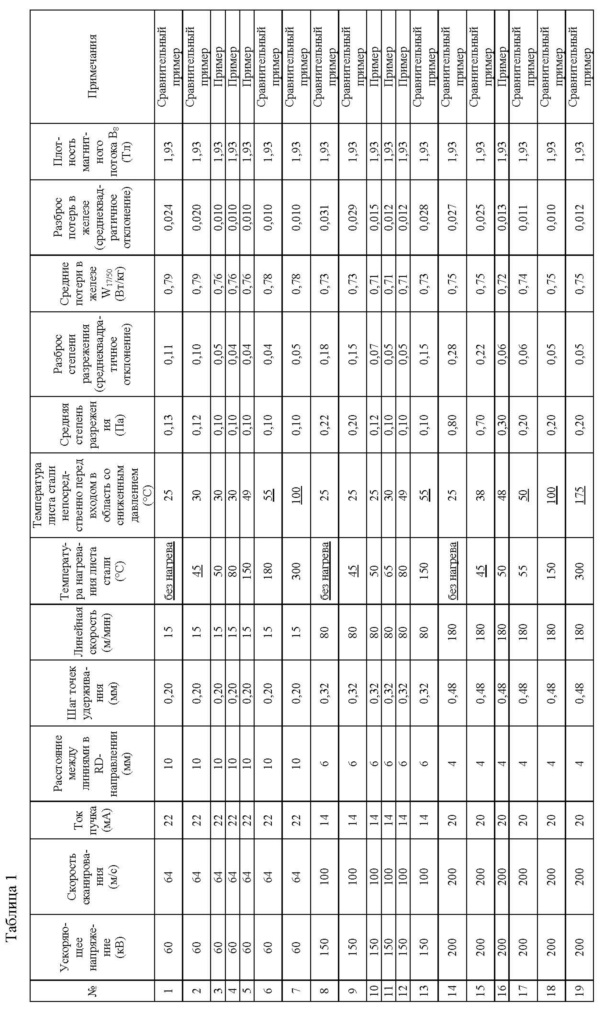

Фиг. 1 иллюстрирует зависимость между скоростью прохождения листа и степенью разрежения. В этом эксперименте различные стальные полосы пропускались при одной и той же скорости прохождения и в то же время также оценивались изменения в степени разрежения. На фиг. 1 планки погрешностей на графиках степени разрежения отвечают величинам среднеквадратичного отклонения.

Как видно из фиг. 1, когда скорость прохождения листа составляет 100 м/мин или менее, степень разрежения не изменяется в значительной степени. Однако при этом наблюдалась тенденция к увеличению степени разрежения (давления) и ухудшению вакуумных характеристик в случае превышения скоростью прохождения листа величины в 100 м/мин. В качестве причины этого рассматривается то, что количество влаги, которое необходимо отвести от стальной полосы, велико и имеющийся вакуумный насос не способен гарантировать адекватное такому требованию вакуумирование при увеличении скорости прохождения листа. Кроме того, существуют изменения в степени разрежения даже при одной и той же скорости прохождения листа. Причиной это считается то, что количество влаги, налипающей на стальную полосу, различается между отдельными стальными полосами. Причины колебаний количества налипающей влаги включают длительность хранения стальной полосы до облучения электронным пучком после конечного отжига, время удерживания (будь то сезон высокой влажности или низкой влажности) и так далее. Наблюдалась тенденция возрастания разброса степени разрежения при увеличении скорости прохождения листа.

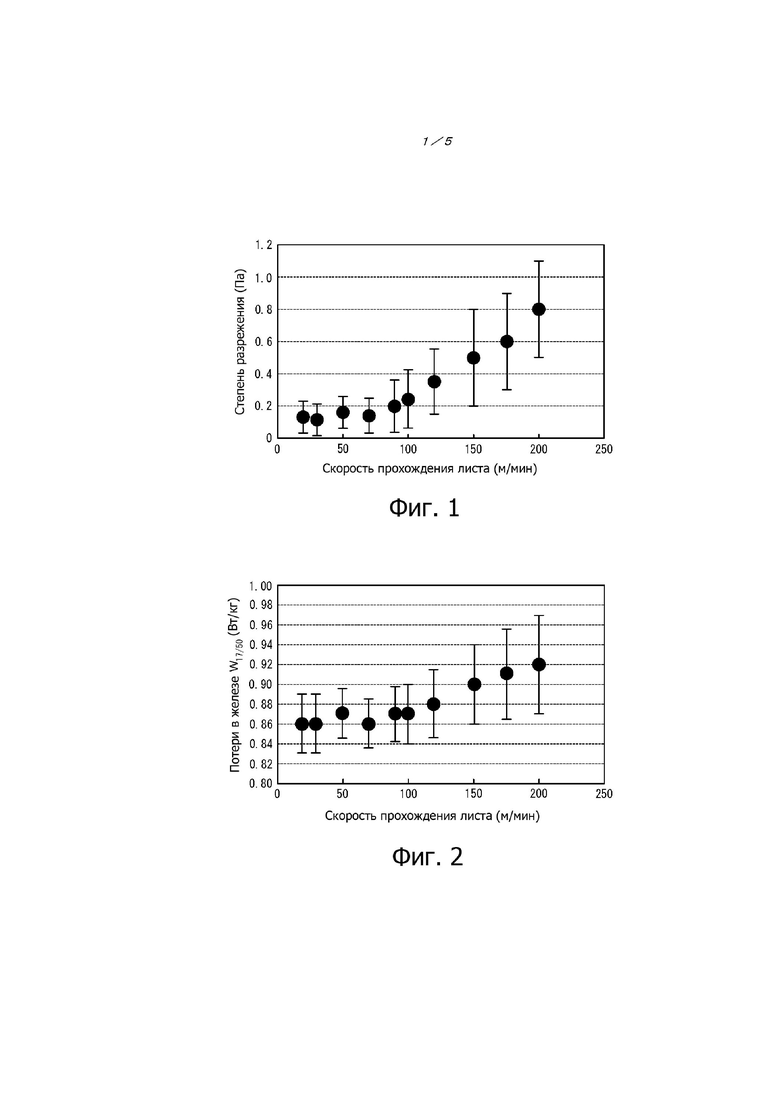

Далее фиг. 2 иллюстрирует зависимость между потерями в железе и скоростью прохождения листа. Планки погрешностей в представленных на фиг. 2 графиках потерь в железе отвечают величинам среднеквадратичного отклонения.

Как видно из фиг. 2, потери в железе совсем не изменялись при скорости прохождения листа 100 м/мин или менее, однако имели тенденцию к возрастанию, когда скорость прохождения листа превышала 100 м/мин. Еще одна тенденция состояла в том, что изменения в потерях в железе становятся более явными по мере увеличения скорости прохождения листа. Также было найдено, что даже при одной и той же скорости прохождения листа разброс в величинах потерь в железе составлял ±0,02 Вт/кг или более. Зависимость между потерями в железе и скоростью прохождения листа находилась в соответствии с зависимостью между степенью разрежения и скоростью прохождения листа.

В этой связи в качества важного фактора для стабилизирования на высоком уровне свойств потерь в железе был признан контроль степени разрежения, и авторы настоящего изобретения выполнили исследование вопроса о том, как стабилизировать степень разрежения. Прежде всего, увеличение концентрации примесей в атмосфере при облучении электронным пучком является одной из причин ухудшения свойств потерь в железе и увеличения разброса этого параметра, когда возрастает отображаемая давлением величина степени разрежения (повышение давления) и ухудшаются вакуумные характеристики. То есть, когда увеличивается концентрация примесей, возрастает вероятность того, что используемый при облучении электронный пучок сталкивается с частицами примесей, в результате чего интенсивность достигающего поверхности листовой стали электронного пучка становится нестабильной. Поэтому эффективным c точки зрения стабилизирования степени разрежения будет сделать скорость прохождения листа постоянной, но для надежного гарантирования непрерывного прохождения листа необходим постоянный контроль его скорости, а изменения в степени разрежения из-за колебаний скорости прохождения листа становятся фактором, который не может игнорироваться при попытках противодействия разбросу величин потерь в железе. Другими словами, для подавления колебаний потерь в железе эффективным является подавление колебаний степени разрежения.

Эксперимент 2.

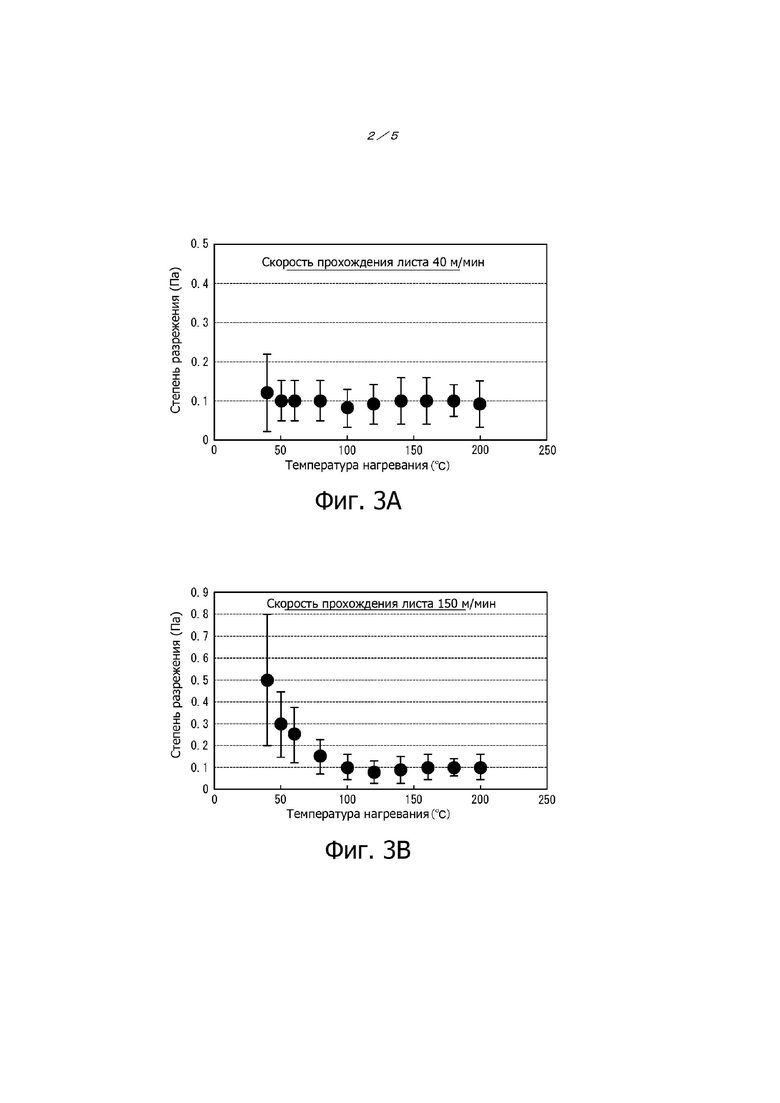

Эффективным с точки зрения стабилизирования степени разрежения является увеличение вакуумирующей способности вакуумного насоса. Однако увеличение откачивающей способности вакуумного насоса вызывает значительное увеличение стоимости. Как упоминалось выше, отклонения в степени разрежения могут быть вызваны изменениями в количестве удерживаемой листовой сталью влаги, и авторы настоящего изобретения изучили способы уменьшения этого количества. Более конкретно, после извлечения из рулона перед тем, как достигнуть области со сниженным давлением (вакуумная камера) для облучения электронным пучком, стальная полоса нагревалась до температуры от 40°C до 200°C. Фиг. 3A и 3B иллюстрируют зависимость между температурой нагревания и степенью разрежения при различных скоростях прохождения листа. Кроме нагревания листовой стали остальные условия эксперимента были такими же, как и в эксперименте 1. Как видно из фиг. 3, при задании температуры нагревания листовой стали в 50°C или выше абсолютное значение и разброс значений степени разрежения значительно уменьшаются независимо от скорости прохождения листа.

Эксперимент 3.

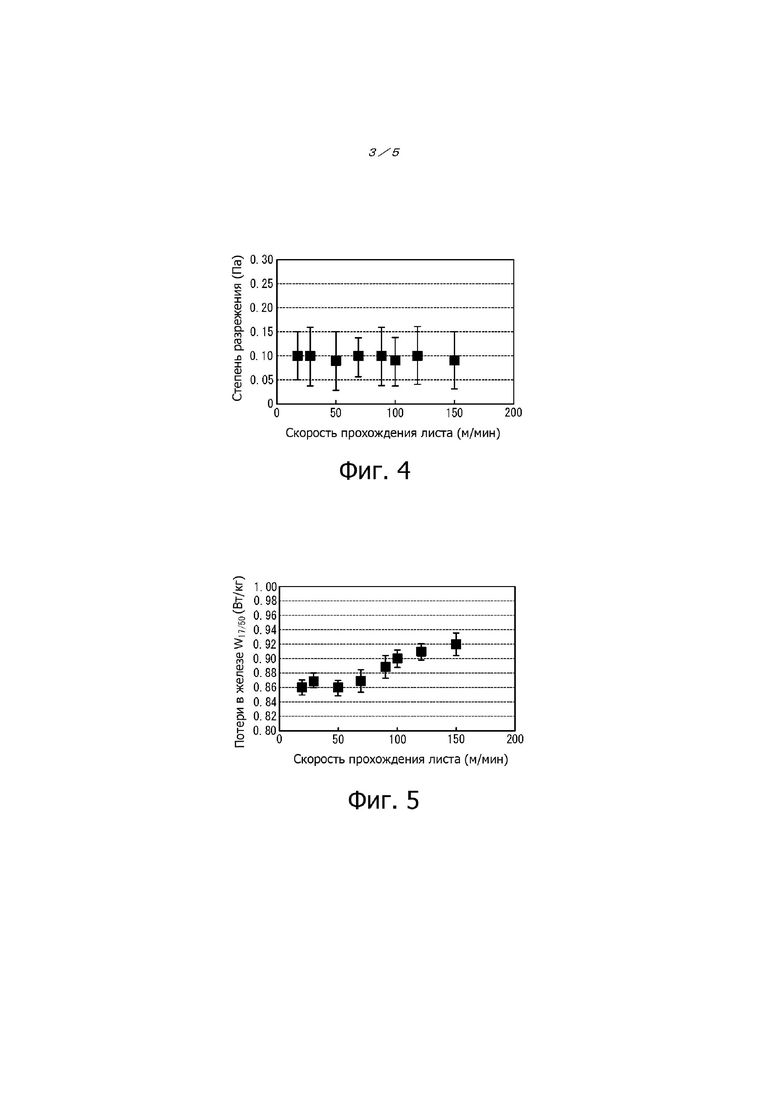

Далее авторы оценили влияние нагрева листовой стали на снижение величины колебаний степени разрежения. В этом случае после получения стальной полосы, намотанной в виде рулона, листовая сталь нагревалась до 200°C перед тем, как она достигала области со сниженным давлением (вакуумная камера) для облучения электронным пучком, и скорость прохождения листа изменялась внутри диапазона от 20 м/мин до 150 м/мин. Прочие экспериментальные условия были такими же, как и в эксперименте 1. Фиг. 4 иллюстрирует зависимость между степенью разрежения и скоростью прохождения листа. Хорошая степень разрежения поддерживалась при любой из скоростей прохождения листа, а колебания величины степени разрежения в одном и том же диапазоне скоростей были снижены по сравнению с теми, которые наблюдались, когда листовая сталь нагреванию не подвергалась (фиг. 1).

Кроме того, результаты исследования зависимости между свойствами потерь в железе и скоростью прохождения листа иллюстрируется на фиг. 5. Что касается степени разрежения, несмотря на то, что и ее абсолютное значение, и показатели отклонения были удовлетворительны в любом из диапазонов скоростей прохождения листа, абсолютное значение потерь в железе имело тенденцию к ухудшению при высокой скорости прохождения листа, хотя изменения величины потерь в железе были небольшими.

Когда скорость прохождения листа высока, время от нагревания стальной полосы до облучения электронным пучком укорачивается и температура листовой стали во время облучения электронным пучком оказывается выше, чем в случае, когда скорость прохождения листа невысока, и, следовательно, ухудшение абсолютных величин потерь в железе рассматривается как вызываемое изменением температуры листовой стали в ходе облучения пучком.

Поэтому авторы выполнили дальнейшее исследование зависимости между ухудшением свойств потерь в железе и температурой листовой стали во время облучения электронным пучком. Так как исследование теплопередачи (выделение тепла) под пониженным давлением сложно в осуществлении, оно проводилось при температуре непосредственно перед входом в область со сниженным давлением, рассматриваемой в качестве температуры во время облучения электронным пучком.

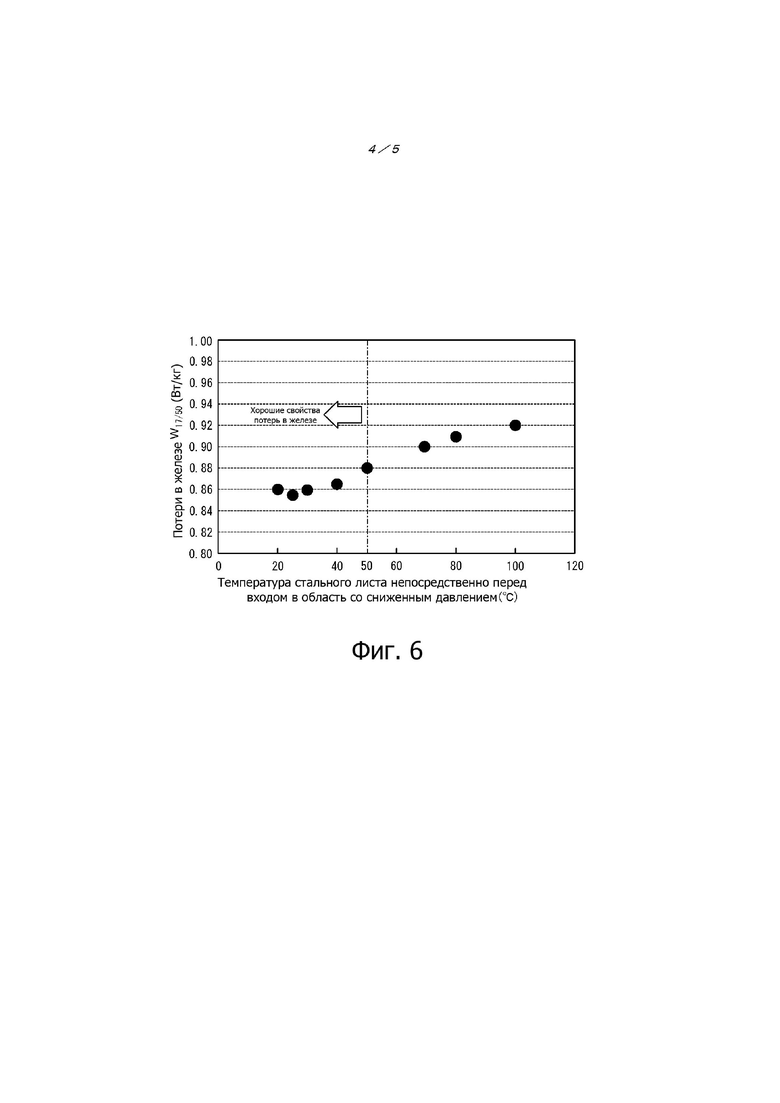

Фиг. 6 иллюстрирует зависимость между температурой листовой стали и потерями в железе непосредственно перед входом в область со сниженным давлением (вакуумная камера). Как видно из фиг. 6, потери в железе проявляют тенденцию к ухудшению, когда температура листовой стали непосредственно перед входом в область со сниженным давлением составляет 50°C или выше. Таким образом, обеспечивается измельчение магнитных доменов электронным пучком при внесении в листовую сталь термических напряжений. В этой связи, когда температура листовой стали в целом оказывается высокой, различия в температурном распределении, вызываемые локальным нагревом с помощью электронного пучка, становятся малыми. Предполагается, что в результате снижается величина вносимого в листовую сталь термического напряжения и ухудшаются потери в железе.

Исходя из приведенных выше экспериментальных результатов, была установлена важность выполнения облучения электронным пучком в целях стабилизирования на высоком уровне свойств потерь в железе материала, подвергнутого облучению электронным пучком, в следующих условиях.

• После получения стальной полосы в намотанном в форме рулона виде данная стальная полоса нагревается до 50°C или выше и из листовой стали в максимально возможной степени удаляется влага перед тем, как она достигает области со сниженным давлением для выполнения облучения электронным пучком, с тем, чтобы ограничить количество имеющейся на ней влаги и стабилизировать степень разрежения на высоком уровне.

• Для сохранения хороших свойств потерь в железе необходимо установить температуру листовой стали во время входа в область со сниженным давлением ниже 50°C таким образом, чтобы различия в температурном распределении по листовой стали во время внесения термических напряжений были достаточно большими для того, чтобы сделать возможным внесение достаточного напряжения под действием облучения электронным пучком.

Настоящее изобретение основывается на вышеуказанных открытиях и его основные признаки являются следующими.

(1) Способ создания листа электротехнической стали с ориентированной структурой, при этом данный способ содержит выполняемую в области со сниженным давлением обработку по измельчению магнитной доменной структуры под действием облучения электронным пучком поверхности листа электротехнической стали с ориентированной структурой после подвергания ее конечному отжигу, при этом данный способ содержит, кроме того: обеспечение перед облучением электронным пучком листа электротехнической стали с ориентированной структурой, намотанного в виде рулона, и нагревание представленного листа электротехнической стали с ориентированной структурой до 50°C или выше, а затем охлаждение листа электротехнической стали с ориентированной структурой таким образом, чтобы лист электротехнической стали с ориентированной структурой имел во время входа в область со сниженным давлением температуру менее 50°C.

(2) Способ получения листа электротехнической стали с ориентированной структурой согласно вышеприведенному п. (1), в котором перед выполнением обработки по измельчению магнитной доменной структуры на лист электротехнической стали с ориентированной структурой после подвергания его конечному отжигу наносится напряженное покрытие.

(3) Технологическая линия по производству листовой электротехнической стали с ориентированной структурой, содержащая: вакуумную камеру, через которую пропускается лист электротехнической стали с ориентированной структурой, электронную пушку, установленную в направлении проходящего через вакуумную камеру листа электротехнической стали с ориентированной структурой, первую камеру перепада давления и вторую камеру перепада давления, расположенные, соответственно, на стороне входа и стороне выхода листа электротехнической стали с ориентированной структурой в вакуумной камере, и нагреватель, расположенный на стороне входа листа электротехнической стали с ориентированной структурой в первой камере перепада давления, расположенной на стороне входа вакуумной камеры.

Полезный эффект изобретения

Согласно настоящему раскрытию оказывается возможным уменьшение колебаний показателя потерь в железе среди материалов с измельченной посредством облучения их электронным пучком магнитной доменной структурой и устойчивое получение хороших показателей потерь в железе.

Краткое описание чертежей

На прилагаемых чертежах:

фиг. 1 является графиком, иллюстрирующим зависимость между скоростью прохождения листа и степенью разрежения;

фиг. 2 является графиком, иллюстрирующим зависимость между скоростью прохождения листа и потерями в железе;

фиг. 3A и 3B представляют графики, иллюстрирующие зависимость между температурой нагревания и степенью разрежения;

фиг. 4 является графиком, иллюстрирующим зависимость между скоростью прохождения листа и степенью разрежения;

фиг. 5 является графиком, иллюстрирующим зависимость между скоростью прохождения листа и потерями в железе;

фиг. 6 является графиком, иллюстрирующим зависимость между температурой листовой стали и потерями в железе непосредственно перед входом в область со сниженным давлением, и

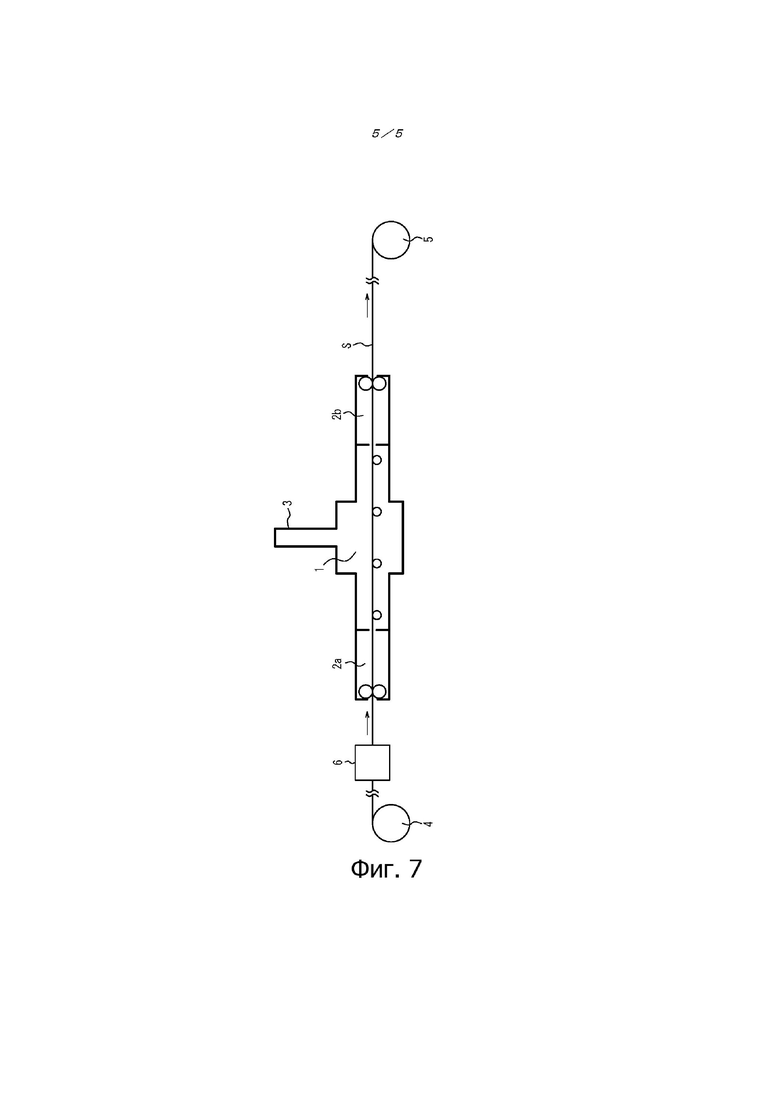

фиг. 7 показывает технологическую линию.

Осуществление изобретения

Ниже будет описан комплекс условий для производства листовой электротехнической стали с ориентированной структурой согласно настоящему раскрытию.

В настоящем раскрытии химическая композиция сляба для листа электротехнической стали с ориентированной структурой специальным образом не ограничивается, при условии, что она допускает вторичную рекристаллизацию.

Кроме того, в случае использования ингибитора, например, ингибитора на основе AlN, она может содержать в соответствующих количествах Al и N, а случае использования ингибитора на основе MnS/MnSe, в соответствующих количествах могут, соответственно, содержаться Mn и Se и/или S. Разумеется, оба ингибитора могут также применяться в комбинации. В случае применения таких ингибиторов предпочтительные содержания Al, N, S и Se являются следующими: Al – от 0,01 масс.% до 0,065 масс.%; N – от 0,005 масс.% до 0,012 масс.%; S – от 0,005 масс.% до 0,03 масс.% и Se – от 0,005 масс.% до 0,03 масс.%. При конечном отжиге происходит очистка от Al, N, S и Se, и их содержания снижаются до уровня неизбежных примесей.

Настоящее изобретение также применимо к текстурированному листу из электротехнической стали, имеющему ограниченное содержание Al, N, S и Se, и не применяющему ингибитор. В этом случае предпочтительно снижение содержания Al, N, S и Se, соответственно, до: Al – менее 100 масс. ч./млн., N – менее 50 масс. ч./млн., S – менее 50 масс. ч./млн. и Se – менее 50 масс. ч./млн.

Конкретные примеры предпочтительных основных компонентов и других компонентов, необязательно входящих из сляба в лист электротехнической стали с ориентированной структурой настоящего раскрытия, являются следующими.

C: 0,08 масс.% или менее.

C добавляется для улучшения текстуры горячекатаного листа. Однако, когда содержание в стали C превышает 0,08 масс.%, это затрудняет снижение содержания C до величины в 50 масс. ч./млн. или менее, при которой не будет происходить магнитного старения в ходе производственного процесса. Таким образом, содержание C предпочтительно устанавливается в 0,08 масс.% или менее. Следует заметить, что никакого конкретного нижнего предела содержания C обязательным образом не задается, поскольку даже совсем не содержащий C материал допускает прохождение вторичной рекристаллизации. Также отмечено, что содержание C уменьшается при обезуглероживающем отжиге и в готовом листе C может присутствовать в количестве, соответствующем неизбежным примесям.

Si: от 2,00 масс.% до 8,00 масс.%.

Si представляет собой элемент, эффективный с точки зрения увеличения электрического сопротивления стали и улучшения свойств потерь в железе. Для достижения этого эффекта содержание Si предпочтительно должно составлять 2,00 масс.% или более. С другой стороны, когда оно превышает 8,00 масс.%, заметно ухудшается обрабатываемость стали и также снижается плотность магнитного потока. Поэтому содержание Si предпочтительно устанавливается в диапазоне от 2,00 масс.% до 8,00 масс.%.

Mn: от 0,005 масс.% до 1,000 масс.%.

Mn является элементом, необходимым для улучшения пригодности к горячей обработке. Для достижения этого эффекта содержание Mn предпочтительно должно составлять 0,005 масс.% или более. С другой стороны, когда оно превышает 1,000 масс.%, снижается плотность магнитного потока готового листа. Поэтому предпочтительно содержание Mn устанавливается в диапазоне от 0,005 масс.% до 1,0 масс.%.

В дополнение к указанным выше основным компонентам в случае необходимости в целях улучшения магнитных свойств в композицию могут включаться следующие элементы:

по меньшей мере один, выбираемый из группы, состоящей из Ni: от 0,03 масс.% до 1,50 масс.%; Sn: от 0,01 масс.% до 1,50 масс.%; Sb: от 0,005 масс.% до 1,50 масс.%; Cu: от 0,03 масс.% до 3,0 масс.%; P: от 0,03 масс.% до 0,50 масс.%; Mo: от 0,005 масс.% до 0,10 масс.% и Cr: от 0,03 масс.% до 1,50 масс.%.

Ni является элементом, подходящим для применения в целях улучшения структуры горячекатаного листа и улучшения его магнитных свойств, и предпочтительно содержится в количестве 0,03 масс.% или более. С другой стороны, если оно превышает 1,50 масс.%, вторичная рекристаллизация приобретает нестабильный характер и ухудшаются магнитные свойства. Поэтому содержание Ni предпочтительно устанавливается в диапазоне от 0,03 масс.% до 1,50 масс.%.

Sn, Sb, Cu, P, Cr и Мо являются элементами, подходящими для дополнительного улучшения магнитных свойств. Содержания этих элементов предпочтительно отвечают величинам, которые не ниже соответствующих вышеприведенных нижних пределов. С другой стороны, когда их содержания превышают соответствующие вышеприведенные нижние пределы, ингибируется развитие вторично рекристаллизованных зерен. Поэтому в случае их использования предпочтительными являются величины содержания, отвечающие соответствующим вышеописанным диапазонам.

Остальное помимо вышеописанных компонентов состоит из Fe и неизбежных примесей, вносимых в процессе производства.

Затем имеющий вышеупомянутую химическая композицию сляб нагревается в соответствии со стандартным способом перед тем, как быть подвергнутым горячей прокатке. На данном этапе сляб может быть подвергнут горячей прокатке без нагревания непосредственно после отливки. В случае тонкого сляба или более тонкого стального литья такой тонкий сляб или более тонкое стальное литье могут быть либо подвергнуты горячей прокатке, либо сразу же направлены на последующие этапы с пропуском операции горячей прокатки. В случае ее использования горячая прокатка предпочтительно выполняется таким образом, что температура прокатки при окончательном проходе черновой прокатки составляет 900°C или выше и температура прокатки при окончательном проходе чистовой прокатки отвечает 700°C или более.

Кроме того, при необходимости выполняется отжиг горячекатаной полосы. На этом этапе для получения в конечном листе высокоразвитой текстуры Госса предпочтительная температура отжига при горячей прокатке находится в диапазоне от 800°C до 1100°C. Более конкретно, если температура отжига при горячей прокатке оказывается ниже 800°C, то может сохраняться полосчатая текстура, образующаяся при горячей прокатке, которая затрудняет получение первично рекристаллизованной текстуры из зерен однородной крупности и препятствует развитию вторичной рекристаллизации. С другой стороны, если температура отжига при горячей прокатке превышает 1100°C, размер зерна после отжига при горячей прокатке укрупняется слишком сильно, что делает чрезвычайно трудным получение текстуры первичной рекристаллизации из зерен однородной крупности.

После отжига горячекатаной полосы листовая сталь подвергается холодной прокатке однократно, или дважды, или большее количество раз с выполняемым между ними промежуточным отжигом, сопровождаемый первичным рекристаллизационным отжигом и нанесением сепаратора отжига. После нанесения сепаратора отжига стальной лист подвергается конечному отжигу в целях прохождения вторичной рекристаллизации и образования форстеритовой пленки. В этом случае при промежуточном отжиге предпочтительно, чтобы температура нагрева при отжиге составляла от 800°C до 1150°C, а продолжительность отжига составляла от около 10 секунд до около 100 секунд. При первичном рекристаллизационном отжиге предпочтительно, чтобы температура нагрева при отжиге составляла от 750°C до 900°C, степень оксидирования атмосферы PH2O/PH2 имела значение от 0,25 до 0,60 и продолжительность отжига составляла от около 50 секунд до около 300 секунд. Предпочтительно, чтобы основным применяемым в качестве сепаратора отжига компонентом являлся MgO, а плотность покрытия составляла от 8 г/м2 до 15 г/м2. При конечном отжиге предпочтительно задание температуры нагрева при отжиге в 1100°C или выше, а продолжительности отжига в 30 минут или более.

После завершения конечного отжига предпочтительным является подвергание стального листа выравнивающему отжигу с целью корректировки его формы. При выравнивающем отжиге предпочтительно, чтобы температура нагрева при отжиге составляла от 750°C до 950°C, а продолжительность отжига составляла от около 10 секунд до около 200 секунд. Кроме того, перед или после выравнивающего отжига на поверхность листовой стали предпочтительно наносится изолирующее покрытие. В данном контексте термин «изолирующее покрытие» относится к такому покрытию, которое способно привнести в стальной лист напряжения для целей сокращения потерь в железе (в дальнейшем именуется «напряженным покрытием»). Напряженное покрытие может быть реализовано в виде, например, неорганического покрытия, содержащего диоксид кремния, или керамического покрытия, наносимого посредством физического осаждения, химического осаждения и другими подобными способами.

Наиболее важным в настоящем раскрытии является то, что обеспечивается подвергнутая конечному отжигу листовая электротехническая сталь с ориентированной структурой, намотанная в виде рулона, с нанесенным на нее при необходимости изолирующим покрытием, или же изолирующее покрытие наносится на поверхность подаваемой листовой стали, затем данная листовая сталь нагревается до 50°C или более, в результате чего удаляется налипшая на листовую сталь влага, которая является фактором колебаний степени разрежения, это происходит перед тем, как листовая сталь достигает области со сниженным давлением для облучения электронным пучком. Когда температура нагревания оказывается ниже 50°C, эффективное удаление налипшей влаги затрудняется, вследствие чего становится невозможным стабилизирование степени разрежения посредством нагревания листовой стали. Кроме того, с точки зрения эффективного удаления налипшей влаги предпочтительно, чтобы время выдержки листовой стали при 50°C или выше равнялось 1 с или более.

Далее, непосредственно перед входом в область со сниженным давлением температура листовой стали задается ниже 50°C. Это делается потому, что даже когда температура отвечает 50°C или более, дисперсия потерь в железе подавляется в результате вышеописанного стабилизирующего степень разрежения эффекта, однако потери в железе ухудшаются, если облучение электронным пучком выполняется при 50°C или более высокой температуре. Причиной этого является то, что локальное нагревание листовой стали при облучении электронным пучком генерирует различия в распределении температур и вносит в листовую сталь термические напряжения, а когда температура листовой стали в целом оказывается равной 50°C или выше, такое различие в температурном распределении становится малым и интенсивность вносимых напряжений снижается.

Для реализации способа нагревания листовой стали после конечного отжига для облучения электронным пучком может, например, применяться технологическая линия, изображенная на фиг. 7. Таким образом, на иллюстрируемой фиг. 7 технологической линии обеспечивается вышеописанная область со сниженным давлением, в которой, соответственно, на стороне входа и стороне выхода стальной полосы S в вакуумной камере 1 располагаются камеры перепада давления 2a и 2b. Вакуумная камера 1 оснащается электронной пушкой 3, выполненной с возможностью испускания электронного пучка на стальную полосу S, проходящую через вакуумную камеру 1. Стальная полоса S после конечного отжига извлекается из разматывателя 4 и наматывается на натяжной барабан 5, располагающийся на стороне выхода области сниженного давления, вследствие чего стальная полоса S пропускается через вакуумную камеру 1. Нагреватель 6 устанавливается между разматывателем 4 и камерой перепада давления 2a, и стальная полоса S нагревается нагревателем 6 до температуры 50°C или более. В ходе достижения горячей стальной полосой S камеры перепада давления 2a удаляется налипшая на стальную полосу S влага, которая является фактором колебаний степени разрежения.

В данном случае, когда стальная полоса S вводится в камеру перепада давления 2a, в процессе достижения горячей стальной полосой S камеры перепада давления 2a необходимо отрегулировать расстояние между камерой перепада давления 2a и нагревателем 6, а также скорость прохождения листа стальной полосы S таким образом, чтобы температура листовой стали составляла менее 50°C, как описано выше. Также эффективным является охлаждение стального листа при обдувании его газом. В этом случае, несмотря на то, что возможен обдув воздухом, если температура листовой стали высока, может произойти окисление поверхности. Вследствие этого более предпочтителен инертный газ, такой как Ar или N2.

Нагревательное средство нагревателя 6 специальным образом не ограничивается и возможно применение любого широко известного способа, такого как индукционный нагрев, электронагрев, резистивный нагрев или нагрев инфракрасным излучением. Также специальным образом не ограничивается атмосфера при нагреве и никаких проблем не возникнет, если нагревание будет выполняться в атмосфере воздуха.

Для температуры нагревания листовой стали никаких верхних пределов не устанавливается, тем не менее, температура нагревания в 200°C или выше налагает серьезные ограничения на скорость прохождения листа и позицию выполнения нагревания в связи с необходимостью установления температуры стального листа во время входа в область со сниженным давлением менее 50°C в целях предупреждения ухудшения свойств потерь в железе. Поэтому предпочтителен верхний предел около 200°C.

Нагревательное средство для листовой стали специальным образом не ограничивается и возможно применение любого широко известного способа, такого как индукционный нагрев, электронагрев, резистивный нагрев или нагрев инфракрасным излучением. Также специальным образом не ограничивается атмосфера при нагреве и никаких проблем не возникнет, если нагревание будет выполняться в атмосфере воздуха.

В настоящем раскрытии после описанного выше нагревания листовой стали выполняется обработка по измельчению магнитной доменной структуры посредством облучения электронным пучком. В качестве условий облучения электронным пучком на данном этапе возможно применение обычных, традиционно применяемых условий. Такие условия включают, например, ускоряющее напряжение от 10 кВ до 200 кВ, ток пучка от 0,1 мА до 100 мА, скорость развертки пучка от 1 м/с до 200 м/с, шаг точки облучения от 0,01 мм до 1,0 мм в направлении, перпендикулярном направлению прокатки, и расстояние между линиями облучения от 1 мм до 20 мм в направлении прокатки.

Примеры

В каждом случае непрерывной разливкой был получен сляб, имеющий химическую композицию, содержащую 0,07 масс.% C, 3,45 масс.% Si, 0,050 масс.% Mn, 0,10 масс.% Ni, 240 масс. ч./млн. Al, 110 масс. ч./млн. N, 150 масс. ч./млн. Se и 12 масс.ч./млн. S, с остальным, состоящим из Fe и неизбежных примесей, нагревался до 1410°C и подвергался горячей прокатке в горячекатаный лист толщиной 2,5 мм, после чего данный горячекатаный лист в течение 30 секунд подвергался отжигу горячекатаной полосы при 1000°C. Затем стальной лист подвергался холодной прокатке до промежуточной толщины 2,0 мм, сопровождаемой промежуточным отжигом под набором условий, включающих степень окисления PH2O/PH2 = 0,39, температуру = 1060°C и время = 100 секунд. Далее после удаления с поверхности листовой стали подслойной окалины травлением соляной кислотой была повторно выполнена холодная прокатка для получения холоднокатаного листа, имеющего толщину 0,215 мм. После этого стальной лист был подвергнут обезуглероживанию, в ходе которого он сохранялся в течение 200 секунд при степени окисления PH2O/PH2, равной 0,47, и температуре выдержки 840°C. Затем на стальной лист был нанесен сепаратор отжига, составленный главным образом из MgO, и в течение 100 часов при температуре 1220°C проводился конечный отжиг, направленный на прохождение вторичной рекристаллизации, образование форстеритового покрытия и очистку. Далее на стальной лист было нанесено изолирующее покрытие, составленное из 60% коллоидного оксида кремния и орто-фосфата алюминия, и полученный лист стали был подвергнут термической обработке при 850°C. Этот способ нанесения покрытия также служит для осуществления выравнивающего отжига. После чего рулоны были подвергнуты облучению электронным пучком при различных режимах времени прохождения листа под тремя различными условиями облучения. Условия прохождения листа в процессе облучения электронным пучком представлены в таблице 1, и каждый стальной лист перед достижением области сниженного давления подвергался нагреванию под различными условиями. Таблица 1 также представляет среднее значение и изменения (среднеквадратичное отклонение) степени разрежения, среднее значения и изменения (среднеквадратичное отклонение) потерь в железе и оценочные результаты по плотности магнитного потока.

Среди №№ 1 - 7, в которых условия облучения были одинаковыми, №№ 3, 4 и 5 были получены согласно настоящему раскрытию в условиях высокого вакуума с меньшими отклонениями в степени разрежения и, таким образом, показали меньшие изменения в потерях в железе и лучшие результаты среднего уровня потерь в железе, чем №№ 1 и 2, средний уровень потерь в железе которых был вне диапазона настоящего раскрытия. №№ 6 и 7 были получены под условиями высокого вакуума с меньшими отклонениями в степени разрежения и в результате показали небольшие изменения показателя потерь в железе, хотя они и были вне диапазона настоящего раскрытия. Однако температура листовой стали непосредственно перед входом в область со сниженным давлением была высока, что не давало подниматься температуре листовой стали во время облучения электронным пучком и ухудшало средние потери в железе.

Далее, среди №№ 8 - 13, условия облучения которых были одинаковыми, №№ 10, 11 и 12 были получены согласно настоящему раскрытию в условиях высокого вакуума с меньшими отклонениями в степени разрежения и в результате показали меньшие изменения потерь в железе и лучшие результаты, чем №№ 8, 9 и 13, средний уровень потерь в железе которых был вне диапазона настоящего раскрытия.

Кроме того, среди №№ 14 - 19, условия облучения которых были одинаковыми, № 16 был получен согласно настоящему раскрытию в условиях высокого вакуума с меньшими отклонениями в степени разрежения и в результате показал меньшие изменения показателя потерь в железе и лучшие результаты, чем №№ 14 и 15, средний уровень потерь в железе которых был вне диапазона настоящего раскрытия. №№ 17, 18 и 19 были получены под условиями высокого вакуума с меньшими отклонениями в степени разрежения и в результате показали небольшие изменения показателя потерь в железе, хотя они и были вне диапазона настоящего раскрытия. Однако температура листовой стали непосредственно перед входом в область со сниженным давлением была высокой, что не давало подниматься температуре листовой стали во время облучения электронным пучком и ухудшало средние потери в железе.

Список ссылочных позиций

Список ссылочных позиций

1 – Вакуумная камера;

2a, 2b – Камера перепада давления;

3 – Электронная пушка;

4 – Разматыватель;

5 – Натяжной барабан;

6 – Нагреватель.

Изобретение относится к области металлургии. Для снижения колебаний величины показателя потерь в железе материалов и стабильного получения хороших свойств потерь в железе способ получения листа электротехнической стали с ориентированной структурой, включает обработку по измельчению магнитной доменной структуры посредством облучения электронным пучком, выполняемую в вакуумной камере пониженного давления, поверхности листа, подвергшегося окончательному отжигу, при этом создают перед облучением электронным пучком листа электротехнической стали, смотанного в рулон, осуществляют его нагрев до 50°C или выше, а затем охлаждение листа таким образом, чтобы во время входа в вакуумную камеру пониженного давления лист имел температуру ниже 50°C. 2 н. и 1 з.п. ф-лы, 1 табл., 7 ил.

1. Способ получения листа электротехнической стали с ориентированной структурой, включающий измельчение магнитной доменной структуры посредством облучения электронным пучком в вакуумной камере пониженного давления поверхности листа электротехнической стали, подвергшегося окончательному отжигу, при этом способ включает:

перед облучением электронным пучком обеспечение листа электротехнической стали с ориентированной структурой, смотанного в рулон, и нагрев листа электротехнической стали с ориентированной структурой до 50°C или выше,

последующее охлаждение листа электротехнической стали с ориентированной структурой таким образом, чтобы лист электротехнической стали с ориентированной структурой во время входа в вакуумную камеру пониженного давления имел температуру ниже 50°C.

2. Способ по п. 1, в котором перед выполнением обработки по измельчению магнитной доменной структуры на подвергнутый конечному отжигу лист электротехнической стали с ориентированной структурой наносят напряженное покрытие.

3. Технологическая линия для получения листа электротехнической стали с ориентированной структурой, содержащая:

вакуумную камеру, выполненную с возможностью прохождения через нее листа электротехнической стали с ориентированной структурой,

электронную пушку, установленную в направлении листа электротехнической стали с ориентированной структурой, проходящего через вакуумную камеру,

первую камеру перепада давления и вторую камеру перепада давления, соответственно расположенные на стороне входа и стороне выхода листа электротехнической стали с ориентированной структурой в вакуумной камере и

нагреватель, расположенный на стороне входа листа электротехнической стали с ориентированной структурой в первой камере перепада давления, расположенной на стороне входа вакуумной камеры.

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2576282C2 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572935C1 |

| JP 3287725 A, 18.12.1991 | |||

| JP 2014019901 A, 03.02.2014. | |||

Авторы

Даты

2019-07-29—Публикация

2017-03-08—Подача