Область техники, к которой относится изобретение

Настоящее изобретение относится к листу текстурированной электротехнической стали для использования в качестве железного сердечника трансформатора или т.п., и к способу его изготовления.

Уровень техники

В последние годы в контексте эффективного использования энергии вырос спрос в основном среди производителей трансформаторов и т.п.на листовую электротехническую сталь с высокой магнитной индукцией и низкими потерями в железе.

Магнитная индукция может быть улучшена посредством обеспечения ориентации кристаллов листа из электротехнической стали в соответствии с ориентацией Госса. JP 4123679 В2 (PTL 1), например, раскрывает способ изготовления листа текстурированной электротехнической стали, имеющей магнитную индукцию B8, превышающую 1,97 Тл.

С другой стороны, потери в железе могут быть улучшены за счет увеличения чистоты материала с высокой степенью ориентации, снижения толщины листа, добавления Si и Al и измельчения магнитных доменов (см., например, "Recent progress in soft magnetic steels," 155th/156th Nishiyama Memorial Technical Seminar, The Iron and Steel Institute of Japan, Feb. 10, 1995 (NPL 1)). Однако в общем потери в железе, как правило, ухудшаются при повышении магнитной индукции B8.

Известно, например, что, когда ориентация кристаллов соответствует ориентации Госса в целях улучшения индукции B8, магнитостатической энергия снижается, и, следовательно, ширина магнитного домена уширяется, вызывая увеличение потерь на вихревые токи.

В связи с этим, в качестве способа снижения потерь на вихревые токи, были использованы некоторые методы для измельчения магнитных доменов за счет улучшения натяжения пленки (см., например, JP Н02-8027 В2 (PTL 2)) и с применением термической деформации.

Однако способом улучшения натяжения пленки, как описано в PTL 2 деформация, создаваемая вблизи области упругих деформаций, невысокая, что накладывает ограничение на эффект уменьшения потерь в железе.

С другой стороны, измельчение магнитных доменов путем создания термической деформации, осуществляется с использованием облучения плазменной струей, лазерным излучением/электронным пучком и т.п.

Например, JP Н07-65106 В2 (PTL 3) раскрывает способ изготовления листа текстурированной электротехнической стали с пониженными потерями в железе W17/50 до менее 0,8 Вт/кг облучением электронным пучком. Как видно из PTL 3, облучение электронным пучком является чрезвычайно полезным для снижения потерь в железе.

Кроме того, JP Н03-13293 В2 (PTL 4) раскрывает способ снижения потерь в железе с применением облучения лазерным излучением стального листа.

Между тем, известно, что облучение пламенной струей, лазером, электронным пучком и т.п.увеличивает потери на гистерезис, хотя приводит к измельчению магнитных доменов, что снижает потери на вихревые токи.

Например, JP 4344264 В2 (PTL 5) указывает, что любая область упрочнения, образующаяся в стальном листе при лазерном облучении и т.п., затрудняет смещение стенки доменов, так что увеличиваются потери на гистерезис.

Чтобы решить вышеуказанную проблему, PTL 5 раскрывает способ дальнейшего снижения потерь в железе регулировкой выходной мощности лазера и отношения диаметра светового пятна, чтобы тем самым уменьшить размер области, которая упрочняется лазерным излучением в направлении, перпендикулярном направлению лазерного сканирования до 0,6 мм или менее, и подавлением роста потерь на гистерезис из-за облучения.

Кроме того, повышен спрос в современных трансформаторах на снижение шума, а также на высокую магнитную индукцию и низкие потери в железе, с тем чтобы обеспечить хорошие условия жизни. Считается, что шум трансформатора в первую очередь вызван растягивающим движением кристаллической решетки железного сердечника, и многие исследования показали, что снижение магнитной деформации отдельного листа является эффективным для подавления шума трансформатора (см., например, JP 3500103 В2 (PTL 6)).

Список цитированной литературы

Патентная литература

PTL 1: JP 4123679 В2

PTL 2: JP Н02-8027 В2

PTL 3: JPH07-65106 В2

PTL 4: JPH03-13293 В2

PTL 5: JP 4344264 В2

PTL 6: JP 3500103 В2

Непатентная литература

NPL 1: "Recent progress in soft magnetic steels," 155th/156th Nishiyama Memorial Technical Seminar, The Iron and Steel Institute of Japan, Feb. 10, 1995

NPL 2: "J. appl. phys. 91" (2002), p. 7854

NPL 3: "Journal of Magnetics Society of Japan, Vol. 25" (2001), p. 895

NPL 4: "JFE Technical Report No. 18" (2007), p. 23

Сущность изобретения

(Техническая проблема)

В то время как способ снижения потерь в железе, описанный в PTL 5, уменьшает размер области упрочнения в стальном листе, область с уменьшенным размером 0,6 мм или менее неизбежно образуется с чрезмерно упрочненной областью, которая определяется как "с повышенной твердостью поверхности стального листа за счет наклепа на 5% или более при измерении с использованием прибора для измерения микротвердости по Виккерсу".

Обычно при проведении измельчения магнитного домена облучением стального листа тепловым пучком, световым пучком или пучком частиц, считается, что более значительная быстрая термическая деформация стального листа, возникающая около облученной области и/или большая реакционная сила, действующая на стальной лист, вызванная быстрым испарением покрытия, образуют область дислокаций с более высокой плотностью, сформированную в стальном листе вблизи облученной части, что приводит к увеличению твердости стального листа. Считается, что более высокая плотность дислокаций увеличивает потери на гистерезис, как указано, например, в "J. Appl. Phys. 91" (2002), р. 7854 (NPL2), что потери на гистерезис стального листа увеличиваются при деформации растяжения.

Кроме того, при дальнейшем упрочнении облучаемого участка у облученного материала становится более выраженным вогнутый изгиб облучаемой поверхности. Таким образом, вероятная причина состоит в том, что более высокая степень упрочнения вызывает большее остаточное напряжение.

Листы электротехнической стали, которые подвергались обработке по измельчению магнитных доменов путем облучения тепловым пучком, световым пучком или пучком частиц, в основном шихтуются в плоской конфигурации для использования в качестве железных сердечников трансформатора. В стальном листе с большим изгибом будет более высокое внутреннее напряжение при выравнивании для коррекции формы. Следовательно, при возбуждении возникает такая деформация железного сердечника, которая снимает внутреннее напряжение, а также деформация вследствие растягивающего движения кристаллической решетки, что приводит к увеличению шума.

Учитывая, что обычный способ уменьшения потерь в железе, как описан в PTL 5, может уменьшить размер области упрочнения стального листа, но область с уменьшенным размером 0,6 мм или менее формируется с избыточным упрочнением, которая определяется как "имеет повышенную твердость за счет наклепа на 5% или более, при измерении твердости поверхности стального листа с использованием прибора для измерения микротвердости по Виккерсу", изобретатели настоящего изобретения предположили, что потери на гистерезис и шум могут быть дополнительно снижены, если такое упрочнение может быть подавлено.

Следует отметить, что обычно можно подавить увеличение потерь на гистерезис и даже увеличение шума, если увеличение твердости можно свести к минимуму за счет уменьшения энергии, которой облучают стальной лист. Однако, когда энергия облучения снижается, возникает проблема в том, что измельчение магнитных доменов становится менее эффективным для снижения потерь на вихревые токи, что приводит к увеличению общих потерь в железе (потери на гистерезис плюс потери на вихревые токи) (см. "Journal of Magnetics Society of Japan, Vol. 25" (2001), p. 895 (NPL 3)).

(Решение проблемы)

Для решения вышеуказанных проблем авторы настоящего изобретения выполнили много экспериментов для исследования влияния свойств материала до измельчения магнитных доменов, осуществляемого облучением тепловым пучком, световым пучком или пучком частиц, на потери в железе после измельчения магнитных доменов и определили благоприятные параметры материала для снижения потерь в железе.

Следовательно, авторы настоящего изобретения обнаружили, что отбор облучаемых материалов обеспечивает достаточный эффект снижения потерь в железе, получаемый с более низкой энергией облучения, чем требуется в обычных способах.

Также было установлено, что возможность уменьшения энергии облучения резко снижает степень упрочнения стального листа, вызванного облучением, и даже снижает шум трансформатора.

Кроме того, авторы настоящего изобретения обнаружили, что потери в железе и шум могут быть дополнительно уменьшены за счет увеличения времени облучения путем облучения стального листа заряженными частицами с меньшей массой, чем масса Fe, для облучения тепловым пучком, световым пучком и/или пучком частиц, или сканированием пучка по области облучения на стальном листе со средней скоростью 30 м/с и менее.

Вышеуказанные решения будут подробно описаны ниже.

Выбор благоприятных параметров материала для снижения потерь в железе

Авторы настоящего изобретения установили, что магнитные параметры (потери на вихревые токи и гистерезис) после обработки по измельчению магнитных доменов зависят от потерь в железе до обработки.

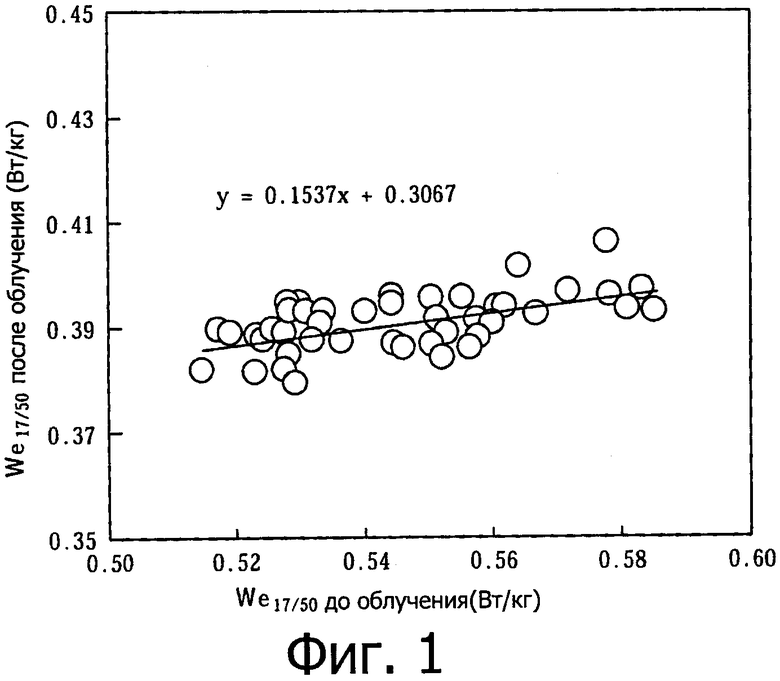

То есть, как показано на фиг. 1, потери на вихревые токи We17/50 после облучения уменьшаются при более низких потерях на вихревые токи We17/50 до облучения, и, как показано на фиг. 2, потери на гистерезис Wh17/50 после облучения уменьшаются при более низких потерях на гистерезис Wh17/50 до облучения. Следует отметить, что потери на вихревые токи We17/50 составляют полные потери в железе W17/50 минус потери на гистерезис Wh17/50, и точки на графике данных представляют результаты измерений образцов, имеющих одинаковый химический состав и аналогичное напряжение покрытия. Кроме того, способ измельчения магнитных доменов, используемый в данном случае, основан на облучении Ar плазменной струей и выполняется при одинаковых условиях облучения.

Как видно из вышеприведенных результатов, важно снизить и потери на вихревые токи и потери на гистерезис до облучения для снижения потерь в железе после облучения.

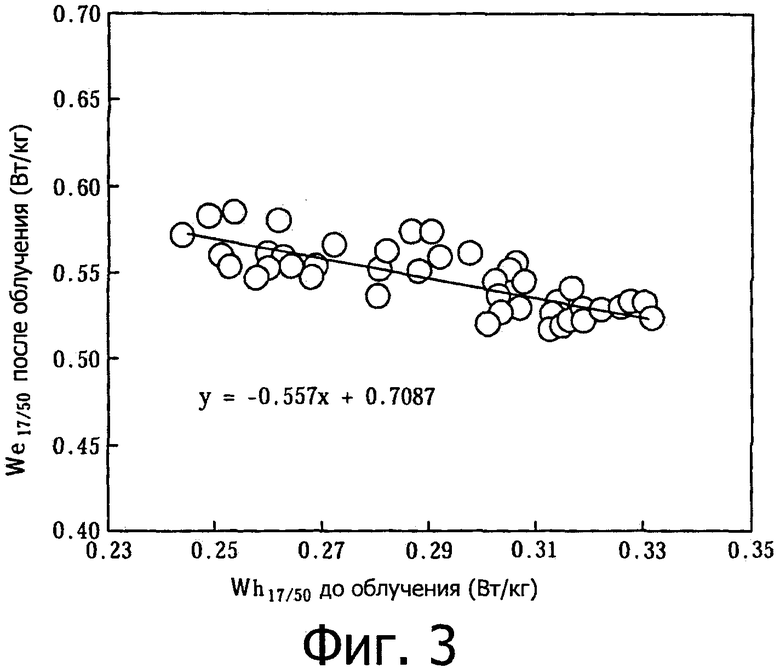

Для обычных листов текстурированной электротехнической стали снижение потерь на вихревые токи и потерь на гистерезис до облучения может быть достигнуто путем увеличения напряжения покрытия, поскольку стальные листы с малыми потерями на гистерезис, как правило, обладают более высокими потерями на вихревые токи при одинаковом напряжении покрытия, химическом составе и т.п., как показано на фиг. 3. Причина в том, что потери на гистерезис возрастают при образовании большего числа дополнительных магнитных доменов, таких как ланцетный домен, которые генерируются при отклонении ориентации кристаллического зерна от ориентации Госса, другими словами при более низкой магнитной индукции, поскольку отклонение ориентации кристаллического зерна от ориентации Госса сужает ширину магнитного домена, что понижает потери на вихревые токи.

Таким образом, до настоящего времени было неясно, что является более выгодным, а именно: низкие потери на гистерезис с высокими вихревыми токами до облучения; или, наоборот, высокие потери на гистерезис с низким потерями на вихревые токи до облучения, с точки зрения сокращения потерь в железе после облучения.

Авторы настоящего изобретения установили на основе экспериментальных результатов, что после облучения потери в железе хорошо коррелируют с потерями на гистерезис до облучения, как показано следующим уравнением:

потери в железе после облучения = потери на гистерезис после облучения + потери на вихревые токи после облучения

≈0,71 × потери на гистерезис до облучения +

0,11+0,15 × потери на вихревые токи

до облучения +0,31

≈0,71 × потери на гистерезис до облучения +

0,11+0,15 (-0,56 × потери на гистерезис

до облучения +0,71)+0,31

≈0,62 × потери на гистерезис до облучения +0,57.

Хотя имеются некоторые гипотезы, приведенное выше уравнение дает, по существу, тот же результат, что и уравнение регрессии, которое приблизительно выведено из эффекта потерь на гистерезис до облучения на общие потери в железе после облучения, как показано на фиг. 4. Это указывает на важность снижения до облучения потерь на гистерезис для уменьшения общих потерь в железе после облучения.

Кроме того, хотя вышеприведенные результаты были получены в случае облучения плазменной струей, также было установлено для лазерного облучения и облучения электронным пучком, что после облучения общие потери в железе имеют тенденцию к снижению при более низких потерях на гистерезис до облучения.

То есть эксперименты, проведенные авторами настоящего изобретения, показали:

(1) для одних и тех же потерь в железе до облучения, потери в железе могут уменьшаться при меньшем отношении потерь на гистерезис к общим потерям в железе, в случае облучения одной и той же энергией; и

(2) даже для одних и тех же потерь в железе до и после облучения, потери на вихревые токи могут быть уменьшены при меньшей энергии облучения при более низком отношении потерь на гистерезис к общим потерям в железе до облучения, и, следовательно, становится возможным уменьшить количество дефектов решетки, возникающих в стальном листе при облучении, и даже подавлять упрочнение облученной области, снижая тем самым потери на гистерезис и шум после облучения.

Снижение потерь в железе и шума посредством заряженных частиц меньшей массы, чем масса Fe

Как показано в таблице 1, авторы настоящего изобретения также установили, что после облучения потери на гистерезис могут быть дополнительно уменьшены с помощью заряженных частицы меньшей массы, чем масса Fe, для облучения тепловым пучком, световым пучком и/или пучком частиц.

Как видно из таблицы 1, потери на гистерезис ниже при облучении Ar плазменной струей и при облучении пучком электронов, по сравнению с лазерным облучением.

Несмотря на то, что конкретные причины не ясны, можно предположить, что заряженные частицы проникают в стальной лист глубже, чем лазерное излучение, и, следовательно, поврежденная зона внутри стального листа распространяется глубоко в направлении толщины листа, что приводит к уменьшению количества локальных областей, имеющих чрезмерно высокую плотность дефектов решетки. Для ускоряющего напряжения 150 кВ, например, глубина проникновения электронов, оценивается для модели Archard, Kanaya and Okayama в 41 мкм, что составляет 18% толщины листа толщиной 0,23 мм. Поскольку эксперименты, проведенные авторами настоящего изобретения также показали, что покрытие/стальная подложка подвергается меньшему плавлению в любых облученных областях облучением плазменной струей и пучком электронов, чем лазерным облучением, существует еще одна возможность большего уменьшения потерь на гистерезис, поскольку возникает меньше дефектов решетки при твердении и меньше примесей попадет из покрытия.

Снижение потерь в железе и шума посредством облучения облучаемой области стального листа при средней скорости сканирования 30 м/с или ниже

Возможным способом уменьшения количества локальных областей, имеющих чрезмерно высокую плотность дефектов решетки в стальном листе, является облучение стального листа тепловым пучком, световым пучком или пучком частиц с низкой энергией излучения в единицу времени в течение длительного периода времени. В этом случае энергия облучения теплового пучка, светового пучка или пучка частиц рассеивается из облучаемой поверхности в стали в процессе облучения, и, следовательно, температура повышается в областях стали, расположенных дальше от облучаемой поверхности в направлении толщины листа, что приводит к улучшению эффекта измельчения магнитных доменов. Кроме того, можно подавить чрезмерную деформацию за счет локального повышения температуры в облученной области, что иначе наблюдалось бы при чрезмерно высокой энергии облучения в единицу времени и с коротким временем облучения.

Таким образом, авторы настоящего изобретения попытались свести к минимуму упрочнение области облучаемой тепловым пучком, световым пучком или пучком частиц и установили, что твердость облученной области может быть сравнима или ниже, чем необлученных областей, и что магнитные свойства существенно улучшаются, когда не наблюдается увеличение твердости облученной области при измерении твердости.

Термин "сопоставим" используется для описания случая, когда разность (≥0) между средним десяти измеренных значений твердости необлученных областей и средним десяти измеренных значений твердости облучаемой области, то есть, где увеличение твердости за счет облучения менее 1/2 стандартного отклонения десяти измеренных значений твердости необлученных областей.

Хотя детали механизма, посредством которого твердость облученной области сравнима или ниже, чем необлученных областей, остаются неясными, авторы настоящего изобретения предполагают следующее.

Если наблюдается увеличение твердости облученной области, как и в случае известного уровня техники, возникает больше дефектов в виде дефектов решетки, вызванных облучением тепловым пучком, световым пучком или пучком частиц, что приводит к увеличению потерь на гистерезис (например, высокая плотность дислокаций), ухудшая тем самым потери в железе. В противоположность этому, считается, что с помощью способа использования дефектов решетки в соответствии с настоящим изобретением, твердость облученной области снижена, потому что сопротивление деформации облучаемой области снижено использованием незначительных подвижных дислокаций, и т.д. Следует отметить, что "JFE Technical Report No. 18" (2007), р. 23 (NPL 4) сообщает, что применение подвижных дислокаций снижает прочность основного материала.

Настоящее изобретение было сделано на основе этих результатов.

Существенные признаки настоящего изобретения описаны ниже.

[1] Лист текстурированной электротехнической стали, включающий измельченные магнитные домены областями с высокой плотностью дефектов решетки, локально сформированными на поверхности или внутри стального листа, в котором области с высокой плотностью дефектов решетки имеют твердость, измеренную прибором для измерения микротвердости по Виккерсу, равную или ниже, чем в других областях.

[2] Способ изготовления листа текстурированной электротехнической стали по [1], способ включающий облучение стального листа, имеющего отношение потерь на гистерезис к общим потерям в железе менее 45%, тепловым пучком, пучком света или пучком частиц в направлении, образующем угол 30° или менее с направлением, ортогональном направлению прокатки, с периодическими интервалами в 10 мм или менее в направлении прокатки.

[3] Способ изготовления листа текстурированной электротехнической стали по [2], в котором облучение пучком частиц является облучением заряженными частицами с меньшей массой, чем масса Fe.

[4] Способ изготовления листа текстурированной электротехнической стали по пп. [2] - [3], в котором облучение тепловым пучком, световым пучком или пучком частиц осуществляют при условиях, при которых луч сканируется по области облучения стального листа со средней скоростью 30 м/с или ниже.

(Положительный эффект изобретения)

В соответствии с настоящим изобретением можно изготовить лист текстурированной электротехнической стали, у которого отсутствует увеличение твердости облучаемой области при облучении тепловым пучком, световым пучком или пучком частиц в соответствии с настоящим изобретением, и с низкими потерями в железе W17/50 менее 0,80 Вт/кг и низким уровнем шума 45 дБА или ниже. Следует отметить, что шум изменяется в зависимости от фонового шума, который регулируют таким образом, чтобы составлял 25 дБА в ходе измерений.

Таким образом, настоящее изобретение может сократить потери в железе, чтобы тем самым достичь не только повышения эффективности использования энергии, но также снижения шума трансформаторов, и, следовательно, чрезвычайно полезны в промышленных условиях.

Краткое описание чертежей

Настоящее изобретение ниже будет дополнительно описано со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 - график, представляющий зависимость между потерями на вихревые токи We17/50 до облучения Ar плазменной струей и потерями на вихревые токи We17/50 после облучения Ar плазменной струей;

фиг. 2 - график, представляющий зависимость между потерями на гистерезис Wh17/50 до облучения Ar плазменной струей и потерями на гистерезис Wh17/50 после облучения Ar плазменной струей;

фиг. 3 - график, представляющий зависимость между потерями на гистерезис Wh17/50 до облучения Ar плазменной струей и потерями на вихревые токи We17/50 до облучения Ar плазменной струей;

фиг. 4 - график, представляющий зависимость между потерями на гистерезис Wh17/50 до облучения Ar плазменной струей и общими потерями в железе W17/50 после облучения Ar плазменной струей;

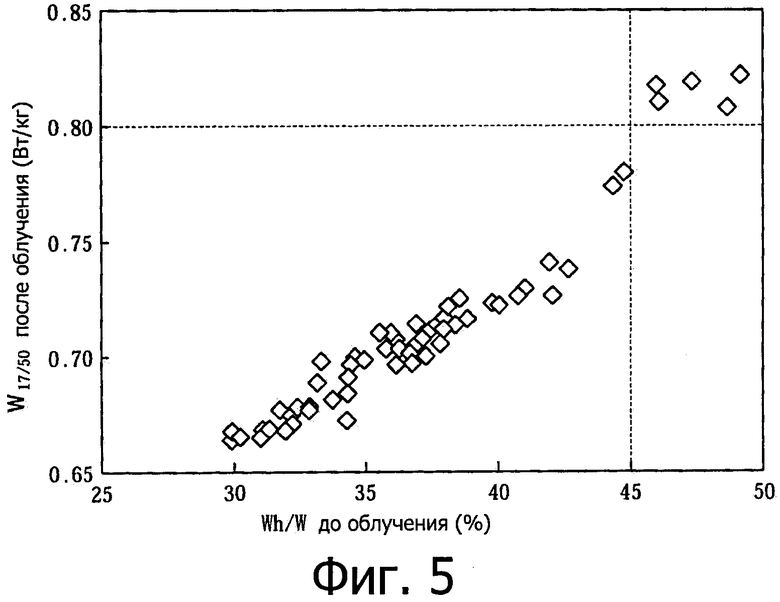

фиг. 5 - график, представляющий зависимость между отношением потерь на гистерезис к общим потерям в железе стальных листов до облучения электронным пучком и общим потерям в железе W17/50 после облучения пучком электронов;

фиг.6 - график, представляющий зависимость между отношением потерь на гистерезис к общим потерям в железе стальных листов до облучения электронным пучком и потерям на гистерезис Wh17/50 после облучения электронным пучком;

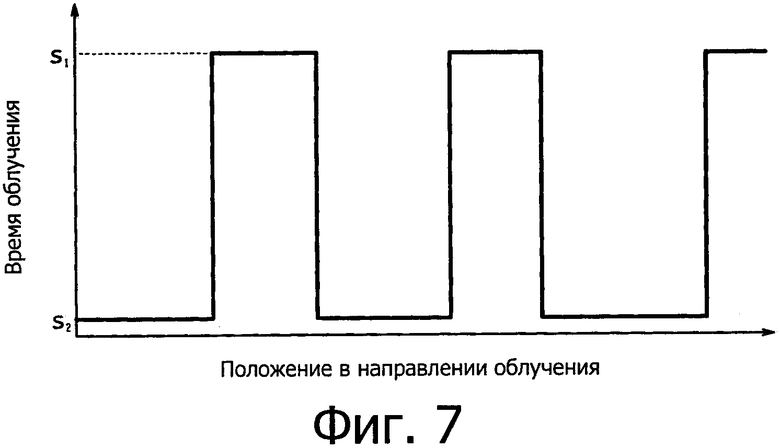

фиг. 7 - график, представляющий режим облучения электронным пучком; и

фиг.8 - вид, иллюстрирующий форму железного сердечника модельного трансформатора.

Осуществление изобретения

Настоящее изобретение будет подробно описано ниже.

Облучаемый материал

Настоящее изобретение применимо к листу из текстурированной электротехнической стали, который может быть с покрытием или без покрытия, такого как изолирующее покрытие на стальной подложке.

Кроме того, для того, чтобы обеспечить общие потери в железе после облучения тепловым пучком, световым пучком или пучком частиц менее 0,80 Вт/кг в настоящем изобретении, необходимо обеспечить отношение потерь на гистерезис к общим потерям в железе стального листа до облучения менее 45%, как показано на фиг.5. Кроме того, для получения дальнейшего снижения потерь в железе предпочтительно дополнительно уменьшить процент потерь на гистерезис. Следует отметить, что результаты измерения твердости этих образцов после облучения, для которых процент потерь на гистерезис был определен как менее 45%, удовлетворяют всем условиям, указанным в настоящем изобретении.

В этом случае точки на графике данных фиг. 5 находятся в следующих диапазонах: общие потери в железе W17/50 до облучения 0,75-0,96 Вт/кг; B8 до облучения 1,880-1,950 Тл; и напряжение пленки 15-16 МПа и облучение проводилось электронным пучком.

Также можно видеть из фиг. 5 и 6, что стальной лист с отношением потерь на гистерезис к общим потерям в железе равным 45% или более, показывает увеличение общих потерь в железе после облучения, в частности, потерь на гистерезис.

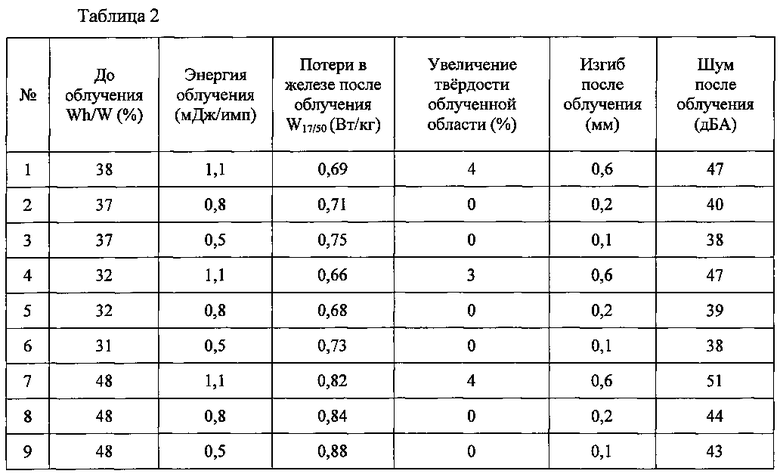

Далее, в таблице 2 показаны результаты анализа образцов с отношением потерь на гистерезис к общим потерям в железе (Wh/W) или менее 45%, или 45% или более для определения их потерь в железе, увеличения твердости облученной области, изгиба и шума после облучения импульсным лазером. Следует отметить, что твердость, изгиб и шум измерены в условиях, описанных в приведенных ниже примерах. Следует также отметить, что образцы, используемые для измерения уровня шума постоянно вырезали из одной катушки в продольном направлении, без выреза на расстоянии 100 мм от поперечных кромок катушки.

Как видно из таблицы 2, когда отношение потерь на гистерезис к общим потерям в железе составляет менее 45% одновременно могут быть достигнуты и низкие потери в железе 0,80 Вт/кг или ниже, и низкий уровень шума 45 дБА или ниже незначительным уменьшением энергии облучения.

В частности, когда отношение потерь на гистерезис к общим потерям в железе составляет менее 35%, могут быть достигнуты одновременно и низкие потери в железе 0,70 Вт/кг или менее, и низкий уровень шума 40 дБА или менее незначительным уменьшением энергии облучения.

С другой стороны, когда отношение потерь на гистерезис к общим потерям в железе превышает 35%, шум превышает 40 дБА из-за увеличения твердости облученной области, хотя условия облучения соответствуют потерям в железе 0,70 Вт/кг или ниже. Кроме того, когда отношение потерь на гистерезис к общим потерям в железе составляет 45% или более, потери в железе превышают 0,80 Вт/кг.

Следует отметить, что для обеспечения процент потерь на гистерезис менее 45% достаточно уменьшить количество замыкающих доменов некоторыми методами, например, увеличением ориентации кристаллического зерна в плоскости <100> нанесением на стальной лист покрытия с напряжением или т.п., и такие методы могут быть основаны на обычных технологиях. Кроме того, потери на гистерезис успешно могут быть дополнительно уменьшены, используя новую технологию.

Методика облучения тепловым пучком, световым пучком или пучком частиц

Настоящее изобретение включает облучения стального листа тепловым пучком, световым пучком или пучком частиц, чтобы сформировать локальную область дефектов решетки в стальном листе и измельчить магнитные домены, снижая тем самым потери в железе. С этой целью может быть использован любой способ, который обеспечивает локальное облучение стального листа тепловым пучком, световым пучком или пучком частиц, обычно с использованием облучения плазменной струей, лазерным излечением и электронным пучком.

При формировании области дефектов решетки тепловой пучок, световой пучок или пучок частиц сканируется в области облучения тепловым пучком, световым пучком или пучком частиц на поверхности стального листа от одного края к другому краю по ширине стального листа в направлении, образующем угол 30° или менее с направлением, ортогональном направлению прокатки стального листа. Сканирование может быть выполнено в прямолинейной или в криволинейной форме с постоянной частотой, например, в виде волны или т.п.

Кроме того, могут быть использованы несколько источников облучения для облучения лучом, если у облучаемого материала слишком большая ширина.

Кроме того, стальной лист можно облучать тепловым пучком, световым пучком или пучком частиц по вышеуказанной прямой или изогнутой линии сканирования непрерывно или периодически.

В частности, для облучения электронным пучком и т.п., облучение часто повторяется вдоль линии сканирования, так что длительное время облучения (s1) и короткое время облучения (s2) чередуются, как показано на фиг. 7. Интервалы расстояния (далее "шаг точек") между повторениями облучения предпочтительно устанавливают равными 0,5 мм или менее. Поскольку s2, как правило, достаточно мал, чтобы не быть учтенным по сравнению с s1 (в случае импульсного лазерного облучения, s2=0) обратную величину s1 можно рассматривать как частоту облучения. Шаг точек шире, чем 0,5 мм приводит к уменьшению области, облученной с достаточной энергией. Следовательно, магнитные домены измельчаются недостаточно.

Кроме того, сканирование лучом области облучения стального листа предпочтительно проводят при скорости сканирования 100 м/с или ниже. Более высокая скорость сканирования может быть более выгодной с точки зрения более высокой производительности и т.д., тогда как требуется более высокая энергия в единицу времени для облучения энергией, необходимой для измельчения магнитного домена. В частности, на скорости сканирования, превышающей 100 м/с, энергия облучения в единицу времени становится чрезмерно высокой, что потенциально может нарушить стабильность, срок службы и т.п. устройства.

С другой стороны, более медленное сканирование продлевает период времени, в течение которого облучаемую область стального листа облучают тепловым пучком, световым пучком или пучком частиц. Таким образом, энергия облучения тепловым пучком, световым пучком или пучком частиц рассеивается от облучаемой поверхности в сталь в процессе облучения и, следовательно, температура повышается в области стали дальше от облучаемой поверхности в направлении толщины листа. В этом случае стальная подложка меньше плавится в облученной области, и соответствующее формирование области с чрезмерно высокой плотностью дислокаций в облученной области может быть подавлено, что часто может происходить при более быстром сканировании и когда облучение выполняется с быстрым повышением температуры за более короткое время. Таким образом, лучше более низкая скорость сканирования и скорость сканирования 30 м/с или ниже, в частности, легче обеспечивает вышеуказанный эффект.

Кроме того, вышеуказанное сканирование от одного до другого конца стального листа повторяется с постоянными интервалами 2-10 мм в направлении прокатки между повторениями облучения. Если интервалы чрезмерно короткие, производительность чрезмерно снижена, и поэтому каждый интервал предпочтительно составляет 2 мм или более. С другой стороны, если интервалы слишком большие, не достигается достаточный эффект измельчения магнитных доменов и, следовательно, каждый интервал предпочтительно составляет 10 мм или менее.

В дополнение к этому, другие условия, такие как энергия облучения, диаметр пучка, диаметр сопла (при облучении плазменной струей) и т.п. регулируются в различных диапазонах и имеют различные собственные значения в зависимости от WD (рабочего расстояния), расстояния между периферическим концом факела и стальным листом, степени вакуума и т.п., и поэтому могут быть соответственным образом скорректированы способами известного уровня техники.

Количественная оценка упрочнения области, облучаемой тепловым пучком, световым пучком или пучком частиц

Количественную оценку упрочнения области, облучаемой тепловым пучком, световым пучком или пучком частиц выполняют, например, измерением твердости по Виккерсу. В соответствии с использованием в описании термин "твердость" относится к твердости стальной основы.

Обычно поверхность стального листа, на который наносится покрытие для создания поверхностного натяжения или оксидное покрытие, облучают лазером, плазменной струей и т.п. Однако такое облучение может создавать напряжение в покрытии или вызвать частичное испарение или расплавление покрытия. Следовательно, покрытие может иметь различную твердость на участках вблизи облученной области и на других участках, препятствуя прямому сравнению твердости стальной поверхности в заданных точках. Кроме того, покрытие в основном является хрупким и, таким образом, непригодным для определения твердости по Виккерсу, которое используется для измерения твердости пластичного материала. Стандарт JIS Ζ 2244 также указывает на необходимость отсутствия каких-либо посторонних веществ, таких как оксиды, на поверхности испытуемого образца.

Таким образом, покрытие каждого образца удалено заранее при измерении твердости образца. После обработки по удалению покрытия отсутствие покрытия может быть легко проверено измерением ΕΡΜΑ и т.п. Способ удаления может быть способом известного уровня техники, но покрытие должно быть тщательно удалено, чтобы не изменить стальную подложку. Например, когда оксидное покрытие удаляется с использованием раствора азотной кислоты, раствор для использования предпочтительно разбавляют до концентрации 5% или менее. Однако когда неровность поверхности на границе раздела между покрытием и стальной основой является значительной, стальная основа незначительно удаляется при удалении покрытия. Однако чрезмерное удаление исключает использование областей дефектов решетки, и, следовательно, уменьшение толщины листа стальной основы должно быть ограничено 3 мкм или менее и предпочтительно 1 мкм или менее.

Твердость поверхности каждого образца, с которого удалено покрытие, измеряют прибором для определения микротвердости по Виккерсу. Испытательное усилие задают равным 0,49 Η (50 грамм силы) и время выдержки равным 15 секунд. Каждый образец фиксируют магнитным зажимом и т.п.так, чтобы был неподвижным во время измерения.

Твердость определяется усреднением достаточного числа данных, учитывая изменения измеряемых данных. Кроме того, когда отношение длин двух диагоналей углубления (≥1) составляет 1,5 или более, или когда длины диагоналей остаются неточными, измерение проводят еще раз.

Также полагали, что каждый образец, используемый при измерении твердости, предпочтительно имеет достаточно большие размеры по сравнению с диаметром кристаллического зерна, и это гарантировало, что любое напряжение вызванное сдвигом или т.п. не повлияет, по меньшей мере, на области возле областей, в которых измеряли твердость после облучения.

Оценка потерь в железе

Образцы длиной 280 мм в направлении прокатки и 100 мм шириной в направлении, ортогональном направлению прокатки, готовят и подвергнуты магнитометрии (измерение индукции B8 и общих потерь в железе W17/50) однополосочным тестером (SST) согласно стандарту JIS С 2556. Следует отметить, что измеренные значения были представлены в эквивалентах измерения Эпштейна. Кроме того, на тех же образцах проводят измерение петли гистерезиса В-Н с максимальной индукцией 1,7 Тл и минимальной индукцией -1,7 Тл намагничиванием постоянным током (при 0,01 Гц или менее), в котором потери на гистерезис представлены потерями в железе, полученными в одном цикле В-Н петли. Потери на вихревые токи рассчитывают вычитанием из общих потерь в железе, потери на гистерезис, полученных при измерении намагничиванием постоянным током.

Оценка изгиба

Образцы длиной 280 мм в направлении прокатки и 100 мм шириной в направлении, ортогональном направлению прокатки, размещают в горизонтальной плоскости и измеряют их смещение от горизонтальной плоскости лазерным датчиком перемещения, в котором изгиб определяют вычитанием максимального изгиба до облучения из максимального изгиба после облучения тепловым пучком, световым пучком или пучком частиц.

Оценка шума

Шум оценивали с помощью моделей трансформаторов, каждый из которых моделирует трехфазный трансформатор с железным сердечником броневого типа. Как показано на фиг. 8, каждая модель трансформатора сформирована из стальных листов с внешними размерами 500×500 мм и шириной 100 мм. Стальные листы, каждый из которых вырезают по форме со скошенной кромкой, как показано на фиг. 8, шихтуют для получения пакета толщиной около 15 мм и массу железного сердечника около 20 кг: то есть 70 листов из стального листа толщиной 0,23 мм; 60 листов из стальных листов толщиной 0,27 мм; или 80 листов из стального листа толщиной 0,20 мм. Измерения проводят таким образом, чтобы направление прокатки соответствовало продольному направлению каждого вырезанного образца со скошенной кромкой. Способ пакетирования следующий: набор двух листов шихтуют в пять этапов с использованием схемы соединения внахлестку. В частности, используются три типа опорной стойки (форма В), один симметричный элемент (В-1) и два различных асимметричных элемента (В-2, В-3) (и два дополнительных асимметричных элемента получают перекидкой двух других асимметричных элементов (В-2, В-3), и в общей сложности пять типов опорных стоек) и на практике складывают в порядке, например, "В-3", "В-2", "В-1", "перевернутый В-2" и "перевернутый В-3".

Основные компоненты железного сердечника плоско шихтуют на плоскости и затем собирают в пакет и зажимают между бакелитовыми фиксирующими пластинами под давлением около 0,1 МПа. Трансформаторы возбуждались трехфазным током со сдвигом 120 градусов по фазе друг относительно друга, в которых шум измеряют при магнитной индукции 1,7 Тл. Микрофон используют для измерения шума в (двух) положениях, удаленных на 20 см от поверхности железного сердечника, в котором уровень шума представлен в единицах дБА с частотной коррекцией по шкале А.

Химический состав материала

Лист из текстурированной электротехнической стали настоящего изобретения был описан выше в контексте облучаемого материала, химический состав которого включает элементы, представленные ниже.

Si: 2,0-8,0 мас. %

Кремний (Si) является элементом, который эффективен с точки зрения повышения электрического сопротивления стали и улучшения ее потерь в железе. Однако содержание Si в стали ниже 2,0 мас. % не может обеспечить достаточный эффект снижения потерь в железе. С другой стороны, содержание Si в стали выше 8,0 мас. % значительно снижает пластичность и плотность потока стали. Поэтому содержание Si предпочтительно составляет от 2,0 мас. % до 8,0 мас. %.

С: 50 мас. ppm или менее

Углерод (С) добавляют с целью улучшения текстуры горячекатаного стального листа, а также, чтобы предотвратить магнитное старение, проходящее в конечном продукте из стального листа, содержание углерода предпочтительно снижают до 50 мас. ppm или менее.

Μn: 0,005-1,0 мас. %.

Марганец (Μn) является элементом, который необходим для достижения более хорошей обрабатываемости в горячем состоянии стали. Если содержание Μn в стали ниже 0,005 мас. %, этот эффект недостаточен. С другой стороны, когда содержание Μn превышает 1,0 мас. %, магнитная индукция конечного продукта из стального листа ухудшается. Поэтому содержание марганца предпочтительно составляет 0,005-1,0 мас. %.

В дополнение к вышеуказанным основным компонентам материал также может содержать для улучшения магнитных свойств по меньшей мере один элемент, выбранный из следующих элементов при необходимости:

Ni 0,03-1,50 мас. %, Sn: 0,01-1,50 мас. %, Sb: 0,005-1,50 мас. %, Cu: 0,03-3,0 мас. %, Р: 0,03-0,50 мас. %, Мо: 0,005-0,10 мас. %, Cr: 0,03-1,50 мас. %.

Никель (Ni) является элементом, который пригоден для улучшения текстуры горячекатаного стального листа для улучшения его магнитных свойств. Однако содержание Ni в стали ниже 0,03 мас. % менее эффективно в улучшении магнитных свойств, в то время как содержание Ni в стали более 1,50 мас. % дестабилизирует вторичную рекристаллизацию, что приводит к ухудшению магнитных свойств. Таким образом, содержание Ni предпочтительно составляет 0,03-1,50 мас. %.

Кроме того, олово (Sn), сурьма (Sb), медь (Cu), фосфор (Р), молибден (Мо) и хром (Cr) являются полезными элементами в плане улучшения магнитных свойств стали. Однако каждый из этих элементов становится менее эффективным в улучшении магнитных свойств стали, если он содержится в стали в количестве менее вышеупомянутого нижнего предела, в то время как ингибирование роста вторичного рекристаллизованного зерна в стали, если они содержатся в стали в количестве выше верхнего предела. Таким образом, эти элементы предпочтительно содержатся в соответствующих вышеуказанных диапазонах.

Остаток, за исключением вышеуказанных элементов, включает Fe и случайные примеси, которые попадают в процессе изготовления.

Пример

Пример 1

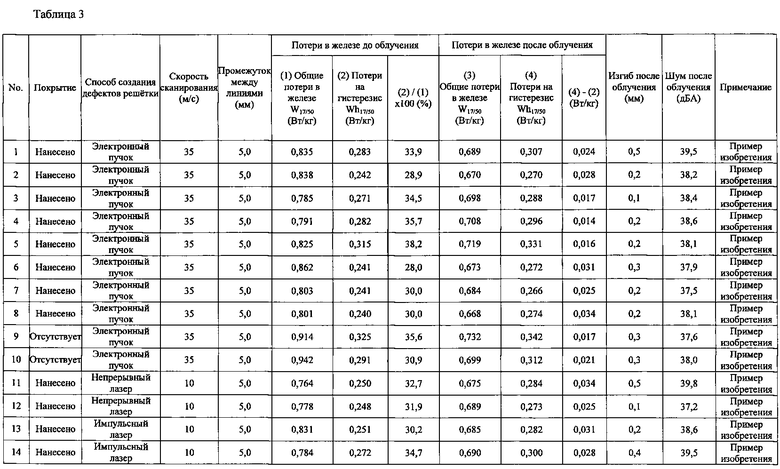

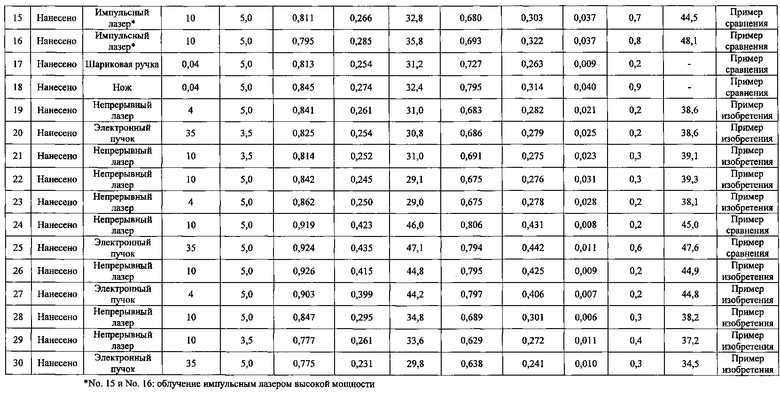

В этом примере в качестве образцов, облученных тепловым пучком, световым пучком или пучком частиц использовали листы текстурированной электротехнической стали с покрытием и без покрытия; в обоих случаях Bs в направлении прокатки было установлено 1,89-1,95 Тл. Каждый из стальных листов с покрытием имел структуру с двухслойным покрытием, сформированным на поверхностях стальной основы, включая стекловидное покрытие, которое в основном состоит из Mg2SiO4 и покрытие (покрытие на основе фосфата), которое сформировано обжигом после обработки неорганическим раствором. Потери в железе представлены в таблице 3.

В качестве способов создания дефектов решетки облучением тепловым пучком, световым пучком или пучком частиц, лазерным облучением и облучением электронным пучком и, для сравнения применяли разметку шариковой ручкой и ножом. В этих операциях облучения и разметки стальные листы сканировали с участком лазерного облучения, с участком облучения электронным пучком, кончиком шариковой ручкой или кончиком ножа в направлении, ортогональном направлению прокатки, по всей их ширине прямолинейным образом. В этом случае, лазерное облучение выполняли непрерывным облучением (шаг точек: 0) или импульсным облучением (интервал между импульсами: 0,3 мм), скорость сканирования была установлена равной 10 м/с и интервалы между повторениями облучения в направлении прокатки равны 5 мм или 3,5 мм. Облучение электронным пучком выполняли с шагом точек 0,3 мм, частотой облучения 100 кГц, скорость сканирования 30 м/с или 4 м/сек, интервалы между повторениями облучения в направлении прокатки 5 мм или 3,5 мм. С другой стороны, шариковой ручкой проводили с использованием N5000, которая производится компанией Zebra Co., Ltd., с нагрузкой 50 г на верхней части, в то время как разметку ножом выполняли вручную при подходящей нагрузке. В качестве лазера использовали волоконный лазер непрерывного облучения длиной волны 1070 нм, и YAG лазер использовали для импульсного облучения с длиной волны 1064 нм. При облучении пучком электронов ускоряющее напряжение задают равным 40 кВ или более, кратчайшее расстояние (WD) от центра фокусирующей катушки до облучаемого материала устанавливали равным 700 мм, и давление в рабочей камере 2 Па или менее.

После нанесения дефектов решетки вышеуказанным способом образцы с покрытием до измерения твердости подвергали следующей обработке, чтобы удалить покрытие. Во-первых, каждый из образцов погружали на 7 минут в растворе, который получают смешиванием 1200 г гидроксида натрия с 4 л воды и нагревают до 110°С для удаления покрытия на основе фосфат. Затем 50 мл 67,5% азотной кислоты разбавляют 1 л воды для получения 4,4% водного раствора (комнатной температуры). Каждый из образцов затем погружали в полученный таким образом водный раствор азотной кислоты на 2-4 минуты для удаления стекловидного покрытия. Конечно, каждая обработка выполняется так, чтобы не оставить обрабатывающий раствор на поверхности стального листа после обработки.

Твердость измеряли в областях вблизи отметок облучения, произведенных облучением тепловым пучком, световым пучком или пучком частиц, или вблизи отметок разметки. Когда отметки облучения неразличимы, линии могут быть нанесены на поверхности стального листа ручкой с маслосодержащими чернилами до облучения, так, чтобы некоторые линии испарялись при облучении и исчезали на областях, облученных тепловым пучком, что позволяет идентифицировать облученные области. Влияние ручки незначительное, но если существует некоторое сомнение, достаточно провести тестовое облучение со слегка увеличенной энергии облучения для выявления положения отметок облучения. Кроме того, измерение твердости проводили в областях, каждая из которых находится на расстоянии X в направлении прокатки от центра отметки облучения или отметки разметки 0,50 мм или менее, в десяти положениях для каждого X (0 мм, 0,05 мм, 0,07 мм, 0,13 мм, 0,25 мм и 0,50 мм). Среднее принималось за измеренные значения твердости. Далее, средняя твердость в десяти положениях будет обозначаться просто "твердостью". Следует отметить, что в зависимости от способа измельчения магнитных доменов и условий облучения тепловым пучком, световым пучком или пучком частиц, шероховатость могла увеличиться в некоторых облученных или размеченных областях для которых, однако, измерение твердости не выполнялось. С другой стороны, твердость этих областей, не облученных тепловым пучком, световым пучком или пучком частиц, определялась путем измерения твердости на расстоянии 2 мм от отметок облучения или разметки.

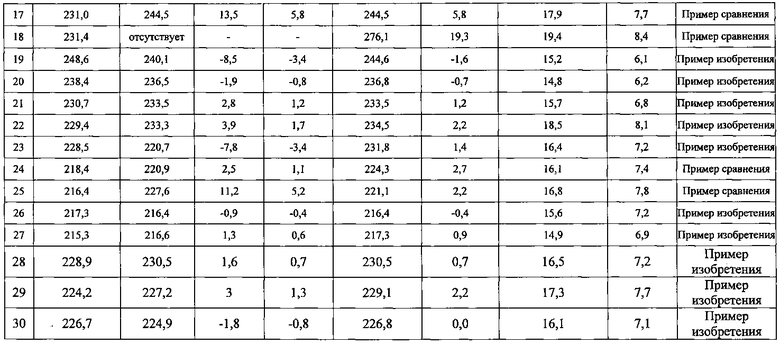

Результаты испытаний приведены в таблицах 3 и 4.

В таблице 4 "Максимальная твердость вблизи отметок облучения" относится к максимальному значению твердости, полученному путем измерения твердости в областях, для каждой из которых расстояние X в направлении прокатки от центра отметки облучения или разметки 0,50 мм или менее. Следует отметить, что подчеркивание указывает значения, не входящие в объем притязаний настоящего изобретения.

Как видно из таблиц 3 и 4, при облучении стальных листов с отношением потерь на гистерезис к общим потерям в железе 35% или менее до облучения тепловым пучком, световым пучком или пучком частиц, общие потери в железе W17/50 могут быть доведены до 0,70 Вт/кг или менее, и шум до 40 дБА или ниже. Однако если облучение не выполняется при соответствующих условиях, как показывает образец №15, происходит выход за вышеуказанные диапазоны. В образце №15 облучение проводят при условиях, в которых мощность чрезмерно увеличена по сравнению с известным уровнем техники.

Кроме того, во многих из вышеуказанных стальных листов с общими потерями в железе и шумом менее 0,70 Вт/кг и 40 дБА соответственно, увеличение твердости облучаемых областей по сравнению с твердостью областей, не облученных тепловым пучком, световым пучком или пучком частиц, существенно меньше, чем стандартное отклонение измерений в десяти точках. Таким образом, нет существенной разницы между твердостью областей, не облученных тепловым пучком, световым пучком или пучком частиц, и твердостью облученных областей. То есть отсутствует увеличение твердости облученных областей. Следует отметить, что в некоторых других образцах наблюдается снижение твердости вследствие облучения.

С другой стороны, в случае импульсного лазерного облучения, как видно, в частности, для образцов №15 и №16, увеличение потерь на гистерезис в результате облучения является большим и увеличение твердости облученных областей довольно значительное.

Кроме того, как в случае образца №16, потери в железе могут быть уменьшены ниже 0,70 Вт/кг даже для стальных листов, имеющих отношение потерь на гистерезис к общим потерям в железе более 35%. Однако необходимо облучать стальной лист высокой энергией для достижения достаточного измельчения магнитных доменов и, следовательно, твердость облучаемых областей увеличивается, и образцы подвержены большему изгибу и производят более громкий шум.

Как можно видеть из сравнения образцов №7, №8 и №13 и сравнения образцов №3 и №14, материалы, облученные электронным пучком, достигают лучший баланс между потерями в железе и шумом, чем облученные лазером.

Из сравнения образцов №22 и №23 понятно, что более медленное сканирование обеспечивает лучший баланс между потерями в железе и шумом.

В противоположность этому, в случае измельчения магнитного домена, выполняемого с использованием линий, размеченных на поверхности стального листа шариковой ручкой, ножом и т.п., не получается достаточного эффекта уменьшения потерь в железе, и даже хуже, разметка ножом вызывает значительное увеличение твердости размеченных областей и увеличение потерь на гистерезис.

Кроме того, как можно видеть в случае образцов №26 и №27, эти стальные листы, имеющие отношение потерь на гистерезис к общим потерям в железе 45% или менее до облучения, можно облучать тепловым пучком, световым пучком или пучком частиц так, чтобы не вызвать увеличения твердости облучаемых областей, тем самым снижая общие потери в железе и шум менее 0,80 Вт/кг и менее 45 дБА.

Следует отметить, что толщина листа образцов №28-30 составляет 0,20 мм и толщина листа других образцов составляет 0,23 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572636C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2575271C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ЛИСТА | 2017 |

|

RU2710496C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2597190C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2570591C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2803297C1 |

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569269C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2611457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ ПОТЕРЯМИ В ЖЕЛЕЗЕ | 2013 |

|

RU2602694C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2570250C1 |

Изобретение относится к области металлургии. Техническим результатом изобретения является обеспечение в листе текстурированной электротехнической стали сниженных потерь в железе и пониженных шумов. Настоящее изобретение представляет лист из электротехнической стали, который имеет магнитные домены, измельченные посредством областей с высокой плотностью дефектов решетки, локально сформированных на поверхности или внутри стального листа, при этом указанные области с высокой плотностью дефектов решетки имеют твердость, измеренную прибором для определения микротвердости по Виккерсу, равную или ниже твердости других областей. 2 н. и 2 з.п. ф-лы, 4 табл., 1пр.

1. Лист текстурированной электротехнической стали, включающий магнитные домены, измельченные посредством локально сформированных на поверхности или внутри стального листа областей с высокой плотностью дефектов решетки, при этом указанные области с высокой плотностью дефектов решетки имеют твердость, измеренную прибором для определения микротвердости по Виккерсу, равную или ниже твердости других областей.

2. Способ изготовления листа текстурированной электротехнической стали по п. 1, включающий облучение стального листа, имеющего отношение потерь на гистерезис к общим потерям в железе менее 45%, тепловым пучком, световым пучком или пучком частиц в направлении, образующем угол 30° с направлением, ортогональным направлению прокатки, с периодическими интервалами 10 мм или менее в направлении прокатки.

3. Способ по п. 2, в котором облучение пучком частиц является облучением заряженными частицами с массой, меньшей массы Fe.

4. Способ по п. 2 или 3, в котором облучение тепловым пучком, световым пучком или пучком заряженных частиц выполняют в условиях, при которых пучок сканирует область облучения на стальном листе со средней скоростью 30 м/с и ниже.

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРНИСТОЙ СТРУКТУРОЙ, ИМЕЮЩИЙ НИЗКИЕ ПОТЕРИ В СЕРДЕЧНИКЕ, И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2358346C1 |

| ЛИСТОВАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ, ОБЛАДАЮЩАЯ ИСКЛЮЧИТЕЛЬНО ВЫСОКОЙ АДГЕЗИЕЙ ПЛЕНКИ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2003 |

|

RU2298592C2 |

| СПОСОБ УЛУЧШЕНИЯ МАГНИТНЫХ СВОЙСТВ ЛИСТОВ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ КРЕМНИСТОЙ СТАЛИ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2238340C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ ЭЛЕКТРИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2301839C2 |

| Транспортное средство,приводимое в действие мускульной силой человека | 1982 |

|

SU1216072A1 |

Авторы

Даты

2016-01-20—Публикация

2012-12-28—Подача