[0001] Настоящее изобретение относится к листу анизотропной электротехнической стали и способу его производства. Приоритет испрашивается по заявке на патент Японии № 2019-5238, поданной 16 января 2019 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Обычно листы анизотропной электротехнической стали используются в качестве железных сердечников для трансформаторов и т.п., и магнитные характеристики листов анизотропной электротехнической стали оказывают значительное влияние на рабочие характеристики трансформаторов. Таким образом, были проведены различные исследования и разработки для улучшения магнитных характеристик. В качестве средства для уменьшения магнитных потерь в листах анизотропной электротехнической стали, например, патентный документ 1 описывает метод формирования прикладывающего натяжение покрытия нанесением раствора, содержащего коллоидный кремнезем и фосфат в качестве главных компонентов, на поверхность стального листа, который был подвергнут окончательному отжигу, и прокаливанием их для уменьшения магнитных потерь. Кроме того, патентный документ 2 описывает метод облучения поверхности материала, который был подвергнут окончательному отжигу, лучом лазера для создания локальных деформаций в стальном листе для разделения магнитных доменов и уменьшения магнитных потерь. С этими методами магнитные потери в листах анизотропной электротехнической стали стали чрезвычайно хорошими.

[0003] При этом в последние годы растет потребность в уменьшении размеров и улучшении рабочих характеристик трансформаторов. В дополнение, для уменьшения размеров трансформаторов требуют листы анизотропной электротехнической стали с превосходными магнитными потерями в сильном магнитном поле, чтобы превосходные магнитные потери обеспечивались даже при высокой магнитной индукции. В качестве средства для улучшения магнитных потерь в сильном магнитном поле были проведены исследования по устранению неорганического покрытия, имеющегося на обычном листе анизотропной электротехнической стали, для приложения большего натяжения. Поскольку прикладывающее натяжение покрытие формируется позже, в некоторых случаях неорганическое покрытие может упоминаться как «первичное покрытие», а прикладывающее натяжение покрытие может упоминаться как «вторичное покрытие».

[0004] Неорганические покрытия, содержащие форстерит (Mg2SiO4) в качестве главного компонента, создаются на поверхностях листов анизотропной электротехнической стали путем обеспечения образования оксидных слоев, содержащих кремнезем (SiO2) в качестве главного компонента, в процессе обезуглероживающего отжига и нанесения оксидов магния на поверхность для предотвращения слипания во время окончательного отжига. Неорганические покрытия имеют слабый эффект натяжения, а также имеют эффект улучшения магнитных потерь в листах анизотропной электротехнической стали. Однако в результате проведенных исследований стало ясно, что поскольку неорганические покрытия являются немагнитными слоями, они отрицательно влияют на магнитные характеристики (в частности, характеристики магнитных потерь в сильном магнитном поле). Поэтому были проведены исследования, касающиеся методов производства листов анизотропной электротехнической стали, в которых неорганические покрытия не предусмотрены, или методов обеспечения зеркальных поверхностей стальных листов (методов магнитного сглаживания поверхностей стальных листов) путем удаления неорганических покрытий с использованием механических средств, таких как полирование, или химических средств, таких как травление, или предотвращения образования неорганических покрытий во время высокотемпературного окончательного отжига.

[0005] В качестве методов предотвращения образования таких неорганических покрытий или сглаживания поверхностей стальных листов, например, патентный документ 3 описывает метод проведения обычного окончательного отжига поверхности стального листа, травления для удаления поверхностных образований, а затем выполнения поверхности стального листа зеркальной посредством химического или электролитического полирования. В последние годы, например, был разработан описанный в патентном документе 4 и т.п. метод предотвращения образования неорганического покрытия путем введения висмута (Bi) или соединения висмута в сепаратор отжига, используемый во время окончательного отжига. Было обнаружено, что превосходный эффект снижения магнитных потерь может быть получен путем формирования прикладывающих натяжение покрытий на поверхностях листов анизотропной электротехнической стали, которые получаются с помощью этих известных способов и в которых не предусмотрены неорганические покрытия или которые имеют превосходную магнитную гладкость.

[0006] Однако неорганические покрытия должны обладать эффектом проявления изолирующих свойств, служить в качестве промежуточных слоев, предназначенных для обеспечения адгезии при нанесении изоляционных покрытий с натяжением, и служить в качестве промежуточных слоев неорганических покрытий, когда формируются прикладывающие натяжение вторичные покрытия на листах анизотропной электротехнической стали, в которых неорганические покрытия не предусмотрены.

[0007] То есть, хотя неорганическое покрытие формируется на поверхности стального листа, который был подвергнут окончательному отжигу, когда лист анизотропной электротехнической стали производится посредством обычного производственного процесса, такое неорганическое покрытие формируется в состоянии глубокого проникновения в стальной лист. Таким образом, неорганическое покрытие имеет хорошую адгезию к металлическому стальному листу. По этой причине на поверхности неорганического покрытия можно формировать изоляционное покрытие с натяжением, содержащее коллоидный кремнезем, фосфат, и т.п. в качестве главного компонента. При этом, в большинстве случаев металл плохо связывается с оксидами. Таким образом, при отсутствии неорганического покрытия нелегко обеспечить достаточную адгезию между изоляционным покрытием с натяжением и поверхностью листа электротехнической стали.

[0008] В качестве описанного выше способа улучшения адгезии между стальным листом и изоляционным покрытием с натяжением, например, патентный документ 5 описывает метод формирования оксида на основе железа отжигом листа анизотропной электротехнической стали, не содержащего неорганического покрытия, в кислой атмосфере, формирования покрытия из SiO2 на поверхности стального листа путем дополнительного отжига листа анизотропной электротехнической стали в слабо восстановительной атмосфере, с последующим формированием изоляционного покрытия с натяжением.

[0009] Кроме того, в качестве способа уменьшения магнитных потерь в листе анизотропной электротехнической стали, не имеющего неорганического покрытия, например, патентный документ 6 описывает метод формирования слоя нитрида/оксида, который содержит Si, в качестве грунтового слоя для изоляционного покрытия с натяжением путем присоединения Si в активном состоянии к поверхности листа анизотропной электротехнической стали, не имеющего неорганического покрытия, а затем формирования изоляционного покрытия с натяжением.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0010] Патентный документ 1: Японская нерассмотренная патентная заявка, первая публикация № S48-39338

Патентный документ 2: Японская нерассмотренная патентная заявка, вторая публикация № S58-26405

Патентный документ 3: Японская нерассмотренная патентная заявка, первая публикация № S49-96920

Патентный документ 4: Японская нерассмотренная патентная заявка, первая публикация № H7-54155

Патентный документ 5: Японский патент № 4041289

Патентный документ 6: Японский патент № 4300604

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0011] Однако, даже при использовании методов, раскрытых в вышеуказанных патентном документе 5 и патентном документе 6, остаются возможности для улучшения адгезии и магнитных потерь в листе анизотропной электротехнической стали, который не имеет неорганического покрытия.

[0012] Поэтому настоящее изобретение было создано с учетом вышеупомянутых проблем, и задача настоящего изобретения состоит в том, чтобы предложить лист анизотропной электротехнической стали и способ его производства, в которых стабильно улучшается адгезия изоляционного покрытия с натяжением и могут быть реализованы превосходные магнитные характеристики, даже когда этот лист анизотропной электротехнической не имеет неорганического покрытия.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0013] Для решения вышеупомянутой задачи в результате кропотливого исследования авторами настоящего изобретения было обнаружено, что адгезия изоляционного покрытия с натяжением стабильно улучшается и могут быть реализованы превосходные магнитные характеристики путем подвергания листа анизотропной электротехнической стали, не имеющего неорганического покрытия, обработке травлением с использованием конкретной кислоты и термообработке, а затем дополнительного подвергания листа анизотропной электротехнической стали обработке травлением для формирования оксидного слоя на основе железа и кремнийсодержащего оксидного слоя в особом состоянии между изоляционным покрытием с натяжением и основным стальным листом. Сущность настоящего изобретения, созданного на основе вышеупомянутых обнаруженных фактов, заключается в следующем.

[0014] [1] Лист анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения представляет собой лист анизотропной электротехнической стали, не имеющий неорганического покрытия, содержащего форстерит в качестве главного компонента, включающий в себя:

основной стальной лист;

кремнийсодержащий оксидный слой, предусмотренный на основном стальном листе;

оксидный слой на основе железа, предусмотренный на кремнийсодержащем оксидном слое; и

изоляционное покрытие с натяжением, предусмотренное на оксидном слое на основе железа, имеющее толщину 1-3 мкм и содержащее фосфат и коллоидный кремнезем в качестве главных компонентов,

причем основной стальной лист содержит в качестве химических компонентов, в мас.%, 2,5-4,5% Si, 0,05-1,00% Mn, 0% или больше и меньше 0,05% Al, 0% или больше и меньше 0,1% C, 0% или больше и меньше 0,05% N, 0% или больше и меньше 0,1% S, 0% или больше и меньше 0,05% Se, 0% или больше и меньше 0,01% Bi, а остальное - Fe и примеси, и

когда изоляционное покрытие с натяжением подвергается элементному анализу с использованием оптической эмиссионной спектрометрии тлеющего разряда в направлении по толщине листа от поверхности изоляционного покрытия с натяжением,

(a) имеются два или более пиков интенсивности эмиссии Si;

(b) пик А, который является пиком интенсивности эмиссии Si, присутствующим дальше всего в сторону основного стального листа в направлении по толщине листа, присутствует между точкой перегиба, в которой изменяется скорость увеличения интенсивности эмиссии Fe в направлении по толщине листа от поверхности изоляционного покрытия с натяжением, и точкой насыщения, в которой интенсивность эмиссии Fe становятся насыщенной; и

(c) когда длина перпендикулярной линии, проведенной из вершины пика к базовой линии, соединяющей самые близкие к пику впадины, определяется как высота пика, высота пика A равна умноженной на 0,30 или больше и 2,5 или меньше интенсивности эмиссии Si в основном стальном листе.

[2] В листе анизотропной электротехнической стали по пункту [1] кремнийсодержащий оксидный слой может содержать кремнезем и фаялит в качестве главных компонентов, а изоляционное покрытие с натяжением может содержать 25-45 мас.% коллоидного кремнезема, а остальное может составлять один или более, выбранных из группы, состоящей из фосфата алюминия, фосфата магния, фосфата цинка, фосфата марганца, фосфата кобальта и фосфата железа.

[3] В листе анизотропной электротехнической стали по пункту [1] или [2] оксидный слой на основе железа может содержать магнетит, гематит и фаялит в качестве главных компонентов.

[4] В листе анизотропной электротехнической стали по любому из пунктов [1]-[3] толщина основного стального листа может составлять 0,27 мм или меньше.

[5] Способ производства листа анизотропной электротехнической стали в соответствии с другим аспектом настоящего изобретения является способом производства листа анизотропной электротехнической стали, который включает в себя основной стальной лист и изоляционное покрытие с натяжением и не имеет неорганического покрытия, содержащего форстерит в качестве главного компонента, включающим:

процесс промывки с очисткой поверхности листа анизотропной электротехнической стали;

первый процесс поверхностной обработки с обработкой поверхности листа анизотропной электротехнической стали, который был подвергнут процессу промывки, с использованием первой обрабатывающей жидкости, содержащей одну или более из серной кислоты, фосфорной кислоты и азотной кислоты и имеющей общую концентрацию кислот 2-20% и температуру жидкости 70-90°C;

процесс термообработки с нагреванием листа анизотропной электротехнической стали, который был подвергнут первому процессу поверхностной обработки, при температуре 700-900°C в течение 10-60 секунд в атмосфере, имеющей концентрацию кислорода 1-21 объемных % и точку росы от -20 до 30°C;

второй процесс поверхностной обработки с обработкой поверхности листа анизотропной электротехнической стали, который был подвергнут процессу термообработки, в течение 1-10 секунд с использованием второй обрабатывающей жидкости, содержащей одну или более из серной кислоты, фосфорной кислоты и азотной кислоты и имеющей общую концентрацию кислот 1-10%; и

процесс формирования изоляционного покрытия с натяжением, которое имеет толщину 1-3 мкм и содержит фосфат и коллоидный кремнезем в качестве главных компонентов, на поверхности листа анизотропной электротехнической стали, который был подвергнут второму процессу поверхностной обработки.

[6] В способе производства листа анизотропной электротехнической стали по пункту [5], способ производства листа анизотропной электротехнической стали может дополнительно включать в себя, перед процессом промывки,

процесс горячей прокатки с подверганием горячей прокатке стальной заготовки, которая содержит в качестве химических компонентов, в мас.%, 2,5-4,5% Si, 0,05-1,00% Mn, 0,05% или меньше Al, 0,1% или меньше C, 0,05% или меньше N, 0,1% или меньше S, 0,05% или меньше Se, 0,01% или меньше Bi, а остальное - Fe и примеси;

необязательный процесс отжига;

процесс холодной прокатки с выполнением холодной прокатки один, два или более раз с выполняемым между ними промежуточным отжигом;

процесс обезуглероживающего отжига; и

процесс окончательного отжига с нанесением сепаратора отжига, полученного путем введения хлорида висмута в смесь MgO и Al2O3, или сепаратора отжига, полученного путем введения соединения висмута и соединения металла и хлора в смесь MgO и Al2O3, сушкой сепаратора отжига, а затем выполнением окончательного отжига.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0015] Как описано выше, в соответствии с настоящим изобретением можно стабильно улучшать адгезию изоляционного покрытия с натяжением и реализовать превосходные магнитные характеристики, даже когда у листа анизотропной электротехнической стали нет неорганического покрытия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

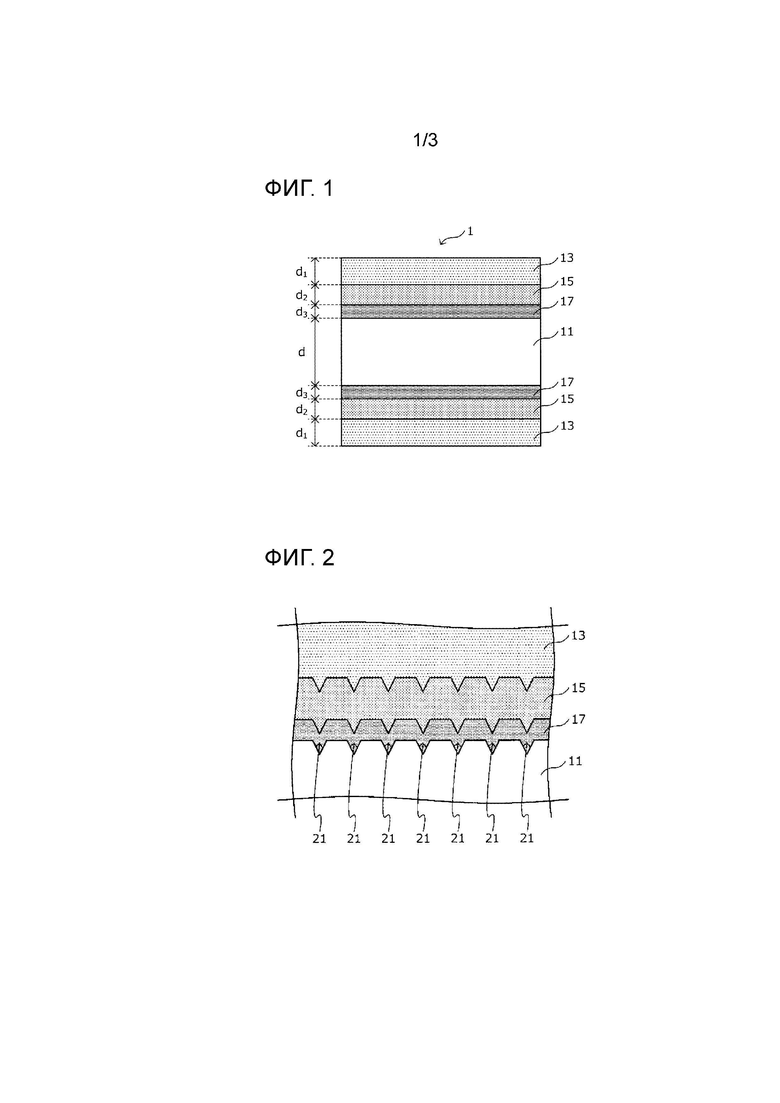

[0016] Фиг. 1 - схематический пояснительный рисунок примера структуры листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 2 - пояснительный рисунок для объяснения листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

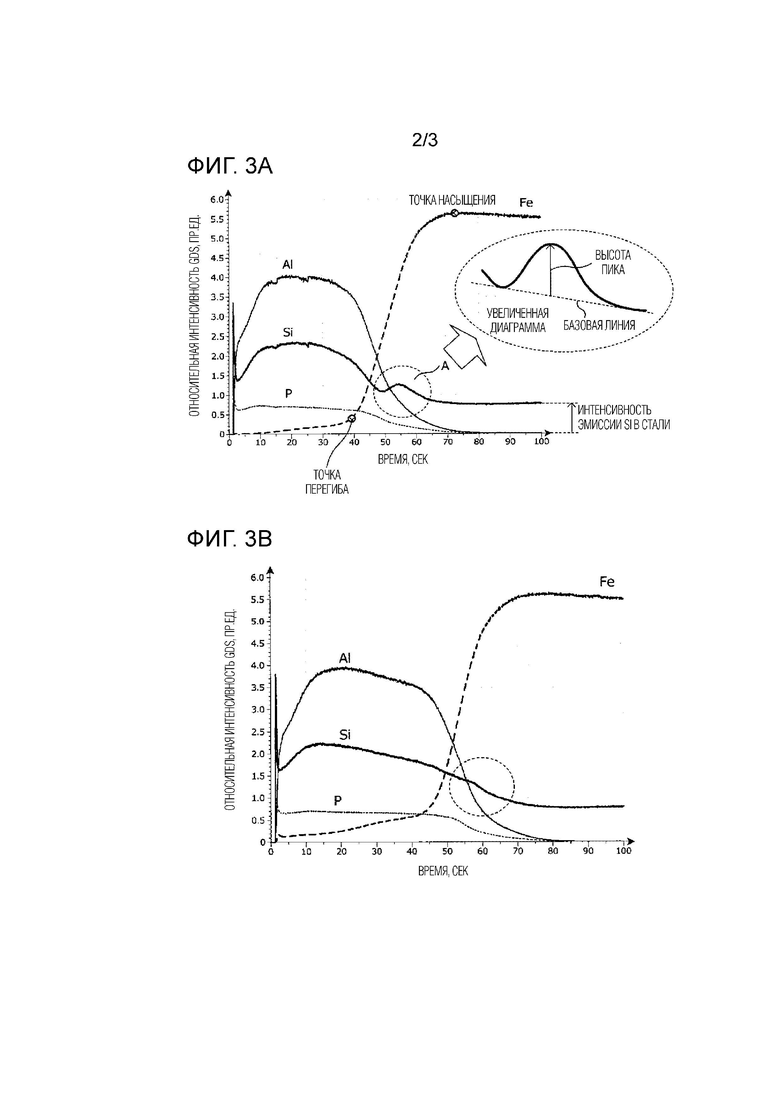

Фиг. 3A - график, иллюстрирующий пример результатов анализа с использованием оптической эмиссионной спектрометрии тлеющего разряда листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

Фиг. 3B - график, иллюстрирующий пример результатов анализа с использованием оптической эмиссионной спектрометрии тлеющего разряда листа анизотропной электротехнической стали, имеющего плохую адгезию изоляционного покрытия с натяжением.

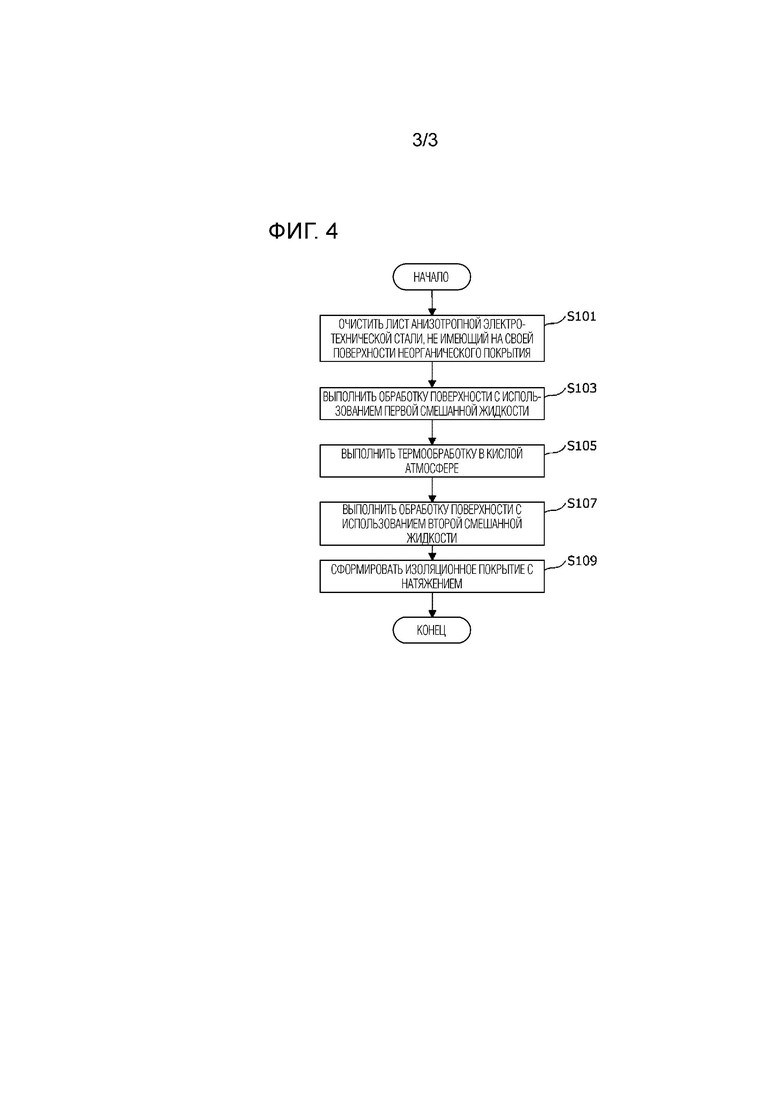

Фиг. 4 - блок-схема, показывающая пример последовательности технологических операций способа производства листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0017] Предпочтительные варианты осуществления настоящего изобретения будут подробно описаны ниже со ссылками на сопроводительные чертежи. В данном описании и на чертежах составляющие элементы, имеющие по существу одинаковое функциональное строение, обозначаются одинаковыми ссылочными цифрами, и их повторное описание опускается.

(Относительно листа анизотропной электротехнической стали)

[0018] Сначала лист анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения будет подробно описан со ссылкой на Фиг. 1 и 2. Фиг. 1 представляет собой схематический пояснительный рисунок одного примера структуры листа анизотропной электротехнической стали в соответствии с данным вариантом осуществления. Фиг. 2 представляет собой пояснительный рисунок для объяснения листа анизотропной электротехнической стали в соответствии с данным вариантом осуществления.

[0019] Авторы настоящего изобретения обнаружили, что (1), например, для магнитных потерь в сильном магнитном поле, таком как от 1,7 Тл до 1,9 Тл, магнитные потери значительно уменьшаются, когда удалено неорганическое покрытие, такое как форстерит (Mg2SiO4), и что (2) для формирования изоляционного покрытия с натяжением, в котором проявляется высокое натяжение в 1,0 кгс/мм2 или больше и которое обладает высокой адгезией на поверхности стального листа, не имеющего неорганического покрытия, требуется формирование кремнийсодержащего оксидного слоя и оксидного слоя на основе железа в указанном порядке на поверхности стального листа, и хорошие адгезия изоляционного покрытия с натяжением и магнитные потери в сильном магнитном поле обеспечиваются при формировании таких кремнийсодержащего оксидного слоя и оксидного слоя на основе железа. Основываясь на вышеописанных обнаруженных фактах, авторы настоящего изобретения разработали лист анизотропной электротехнической стали в соответствии с этим вариантом осуществления.

[0020] Лист анизотропной электротехнической стали 1 в соответствии с этим вариантом осуществления является листом анизотропной электротехнической стали, не имеющим неорганического покрытия, содержащего форстерит в качестве главного компонента, и, как схематично проиллюстрировано на Фиг. 1, включает в себя:

основной стальной лист 11;

кремнийсодержащий оксидный слой 17, который предусмотрен на основном стальном листе;

оксидный слой 15 на основе железа, который предусмотрен на кремнийсодержащем оксидном слое; и

изоляционное покрытие 13 с натяжением, которое предусмотрено на оксидном слое на основе железа, имеет толщину 1-3 мкм и содержит фосфат и коллоидный кремнезем в качестве главных компонентов.

Как схематично проиллюстрировано на Фиг. 1, кремнийсодержащий оксидный слой 17, оксидный слой 15 на основе железа и изоляционное покрытие 13 с натяжением предусмотрены на обеих поверхностях основного стального листа 11. Хотя Фиг. 1 иллюстрирует случай, в котором кремнийсодержащий оксидный слой 17, оксидный слой 15 на основе железа и изоляционное покрытие 13 с натяжением предусмотрены на обеих поверхностях основного стального листа 11, кремнийсодержащий оксидный слой 17, оксидный слой 15 на основе железа и изоляционное покрытие 13 с натяжением в некоторых случаях могут быть предусмотрены только на одной поверхности основного стального листа 11.

[0021] Далее будут подробно описаны основной стальной лист 11, изоляционное покрытие 13 с натяжением (которое в дальнейшем в некоторых случаях может упоминаться просто как «изоляционное покрытие»), оксидный слой 15 на основе железа и кремнийсодержащий оксидный слой 17, входящие в состав листа анизотропной электротехнической стали 1 согласно этому варианту осуществления.

<Относительно основного стального листа 11>

[0022] Как правило, хотя лист анизотропной электротехнической стали содержит кремний (Si) в качестве химического компонента, кремний чрезвычайно легко окисляется. Таким образом, на поверхности стального листа, который был подвергнут обезуглероживающему отжигу, образуется кремнийсодержащее оксидное покрытие (более конкретно, оксидное покрытие, содержащее кремнезем в качестве главного компонента). После нанесения сепаратора отжига на поверхность стального листа, который был подвергнут обезуглероживающему отжигу, стальной лист сматывается в рулон и подвергается окончательному отжигу. В обычном способе производства листа анизотропной электротехнической стали образуется неорганическое покрытие, содержащее форстерит (Mg2SiO4) в качестве главного компонента, по реакции MgO и оксидного покрытия поверхности стального листа друг с другом во время окончательного отжига с использованием сепаратора отжига, содержащего MgO в качестве главного компонента. Однако лист анизотропной электротехнической стали 1 согласно этому варианту осуществления не является листом анизотропной электротехнической стали, который имеет образовавшееся на его поверхности неорганическое покрытие, содержащее форстерит в качестве главного компонента, как описано выше, и в качестве основного стального листа 11 используется лист анизотропной электротехнической стали, не имеющий образовавшегося на его поверхности неорганического покрытия, содержащего форстерит в качестве главного компонента.

[0023] Способ производства листа анизотропной электротехнической стали, не имеющего на своей поверхности неорганического покрытия, содержащего форстерит в качестве главного компонента, снова будет описан ниже.

[0024] В листе 1 анизотропной электротехнической стали согласно этому варианту осуществления лист анизотропной электротехнической стали, используемый в качестве основного стального листа 11, конкретно не ограничен, и может использоваться лист анизотропной электротехнической стали, содержащий известные химические компоненты. Примеры такого листа анизотропной электротехнической стали включают лист анизотропной электротехнической стали, содержащий в качестве химических компонентов, в мас.%, 2,5-4,5% Si, 0,05-1,00% Mn, 0% или больше и меньше 0,05% Al, 0% или больше и меньше 0,1% C, 0% или больше и меньше 0,05% N, 0% или больше и меньше 0,1% S, 0% или больше и меньше 0,05% Se, 0% или больше и меньше 0,01% Bi, а остальное - Fe и примеси.

[0025] Когда содержание Si в основном стальном листе составляет 2,5 мас.% или больше, можно получить желаемые магнитные характеристики. С другой стороны, когда содержание Si в основном стальном листе превышает 4,5 мас.%, получается хрупкий стальной лист, что затрудняет производство. По этой причине содержание Si в основном стальном листе составляет 4,5 мас.% или меньше.

[0026] Когда содержание Mn в основном стальном листе составляет 0,05 мас.% или больше, возможно обеспечить абсолютное количество MnS, который является ингибитором, требуемое для протекания вторичной рекристаллизации. С другой стороны, когда содержание Mn в основном стальном листе составляет более 1,00 мас.%, при отжиге для вторичной рекристаллизации сталь претерпевает фазовое превращение, достаточная вторичная рекристаллизация не происходит, и хорошие характеристики магнитной индукции и магнитных потерь не могут быть получены. По этой причине содержание Mn в основном стальном листе составляет 1,00 мас.% или меньше.

[0027] В дополнение к Si и Mn, основной стальной лист может содержать в качестве химических компонентов менее 0,05 мас.% Al, менее 0,1 мас.% C, менее 0,05 мас.% N, менее 0,1 мас.% S, менее 0,05 мас.% Se и менее 0,01 мас.% Bi. Поскольку эти элементы не должны содержаться обязательно, нижний предел их содержания составляет 0 мас.%.

Когда содержание Al в основном стальном листе составляет более 0 мас.% и менее 0,05 мас.%, возможно улучшить характеристики магнитных потерь с минимизацией охрупчивания стального листа.

Когда содержание C в основном стальном листе составляет более 0 мас.% и менее 0,1 мас.%, возможно реализовать хорошие характеристики магнитной индукции и магнитных потерь.

Когда содержание N в основном стальном листе составляет более 0 мас.% и менее 0,05 мас.%, возможно минимизировать снижение проходимости во время производства.

Когда содержание S в основном стальном листе составляет более 0 мас.% и менее 0,1 мас.%, возможно минимизировать охрупчивание стального листа.

Когда содержание Se в основном стальном листе составляет 0 мас.% или более и менее 0,05 мас.%, возможно реализовать эффект магнитного улучшения.

Когда содержание Bi в основном стальном листе составляет 0 мас.% или более и менее 0,01 мас.%, возможно реализовать хорошие характеристики магнитной индукции и магнитных потерь.

[0028] Микроструктура 21, схематично проиллюстрированная на Фиг. 2, которая также называется ямкой травления, обеспечивается на поверхности основного стального листа 11 в соответствии с этим вариантом осуществления. В способе производства листа анизотропной электротехнической стали согласно этому варианту осуществления, который будет описан позже, микроструктура 21 формируется путем воздействия первой обрабатывающей жидкости, содержащей конкретную кислоту, на поверхность листа анизотропной электротехнической стали, который не имеет неорганического покрытия и был подвергнут окончательному отжигу, для реагирования. Когда микроструктура 21, схематично проиллюстрированная на Фиг. 2, обеспечена на поверхности основного стального листа 11, адгезия между кремнийсодержащим оксидным слоем 17 и оксидным слоем 15 на основе железа, сформированными на поверхности основного стального листа 11, и основным стальным листом 11 дополнительно улучшается благодаря так называемому якорному эффекту.

<Относительно изоляционного покрытия 13 с натяжением >

[0029] Изоляционное покрытие 13 с натяжением предусматривается на поверхности листа 1 анизотропной электротехнической стали в соответствии с этим вариантом осуществления. Изоляционное покрытие 13 с натяжением уменьшает потери на вихревые токи, придавая электроизолирующие свойства листу анизотропной электротехнической стали, и уменьшает магнитные потери в листе анизотропной электротехнической стали. Кроме того, изоляционное покрытие 13 с натяжением проявляет различные характеристики, такие как коррозионная стойкость, термостойкость, и скользкость в дополнение к вышеописанным электроизолирующим свойствам.

[0030] Кроме того, изоляционное покрытие 13 с натяжением имеет функцию приложения натяжения к листу анизотропной электротехнической стали. Изоляционное покрытие 13 с натяжением может уменьшать магнитные потери в листе анизотропной электротехнической стали за счет приложения натяжения к листу анизотропной электротехнической стали для способствования перемещению доменной стенки в листе анизотропной электротехнической стали.

[0031] Изоляционное покрытие 13 с натяжением является изоляционным покрытием с натяжением смешанной фосфатно-кремнеземной системы, содержащей фосфат и коллоидный кремнезем в качестве главных компонентов. Желательно, чтобы такое изоляционное покрытие с натяжением смешанной фосфатно-кремнеземной системы содержало, например, 25-45 мас.% коллоидного кремнезема, а остальное состояло главным образом из одного или более, выбранных из группы, состоящей из фосфата алюминия, фосфата магния, фосфата цинка, фосфата марганца, фосфата кобальта и фосфата железа.

[0032] Толщина (толщина d1 на Фиг. 1) изоляционного покрытия 13 с натяжением смешанной фосфатно-кремнеземной системы находится в пределах диапазона 1-3 мкм. Когда толщина изоляционного покрытия 13 с натяжением составляет менее 1 мкм, невозможно в достаточной степени улучшить различные характеристики, такие как изоляционные свойства, коррозионная стойкость, термостойкость, скользкость и свойства приложения натяжения, как описано выше. С другой стороны, когда толщина изоляционного покрытия 13 с натяжением составляет более 3 мкм, коэффициент заполнения пространства основным стальным листом 11 уменьшается, что не является предпочтительным. Когда толщина изоляционного покрытия 13 с натяжением находится в пределах диапазона 1-3 мкм, можно реализовать высокое натяжение в 1,0 кгс/мм2 или больше. Толщина d1 изоляционного покрытия 13 с натяжением предпочтительно находится в пределах диапазона 2,5-3,0 мкм.

<Относительно оксидного слоя 15 на основе железа>

[0033] В листе 1 анизотропной электротехнической стали согласно этому варианту осуществления оксидный слой 15 на основе железа функционирует как промежуточный слой между основным стальным листом 11 и изоляционным покрытием 13 с натяжением вместе с кремнийсодержащим оксидным слоем 17, который будет описан позже. Оксидный слой 15 на основе железа содержит, например, оксид на основе железа, такой как магнетит (Fe3O4), гематит (Fe2O3) и фаялит (Fe2SiO4), в качестве главного компонента.

[0034] Поскольку оксид на основе железа, который является главным компонентом оксидного слоя 15 на основе железа, образуется посредством реагирования друг с другом поверхности основного стального листа 11 и кислорода, обеспечивается хорошая адгезия между оксидным слоем 15 на основе железа и основным стальным листом 11. Кроме того, как описано выше, на поверхности основного стального листа 11 обеспечивается микроструктура 21, также называемая ямкой травления, схематично проиллюстрированная на Фиг. 2. По этой причине оксидный слой 15 на основе железа, формируемый в микроструктуре 21, может дополнительно улучшить адгезию между оксидным слоем 15 на основе железа и основным стальным листом 11 благодаря так называемому якорному эффекту вместе с кремнийсодержащим оксидным слоем 17, который будет описан позже.

[0035] Вообще, улучшение адгезии между металлом и керамикой во многих случаях может быть затруднительным. С другой стороны, когда в листе 1 анизотропной электротехнической стали согласно этому варианту осуществления обеспечен оксидный слой 15 на основе железа между основным стальным листом 11 и изоляционным покрытием 13 с натяжением, которое является разновидностью керамики, даже при том, что неорганическое покрытие не формируется на поверхности основного стального листа 11, можно улучшить адгезию изоляционного покрытия 13 с натяжением.

[0036] Кроме того, в способе производства листа анизотропной электротехнической стали согласно этому варианту осуществления поверхность оксидного слоя 15 на основе железа имеет микроструктуру, проиллюстрированную на Фиг. 2, сформированную посредством обработки травлением с использованием второй обрабатывающей жидкости. По этой причине можно дополнительно улучшить адгезию между оксидным слоем 15 на основе железа и изоляционным покрытием 13 с натяжением.

[0037] В листе 1 анизотропной электротехнической стали согласно этому варианту осуществления толщина (толщина d2 на Фиг. 1) оксидного слоя 15 на основе железа предпочтительно находится в пределах диапазона 100-500 нм. Когда толщина d2 оксидного слоя 15 на основе железа составляет менее 100 нм, оксидный слой 15 на основе железа и кремнийсодержащий оксидный слой 17 будут растворяться кислой обрабатывающей жидкостью, используемой при формировании изоляционного покрытия 13 с натяжением, которое вряд ли получит достаточную адгезию. С другой стороны, когда толщина d2 оксидного слоя 15 на основе железа составляет более 500 нм, оксидный слой 15 на основе железа является слишком толстым, что с высокой вероятностью увеличит частичное отслаивание. В листе 1 анизотропной электротехнической стали согласно этому варианту осуществления толщина d2 оксидного слоя 15 на основе железа предпочтительно находится в пределах диапазона 150-400 нм, а более предпочтительно в пределах диапазона 170-250 нм.

[0038] Толщина d2 оксидного слоя 15 на основе железа может быть конкретно идентифицирована, например, путем наблюдения распределение связей железо-кислород по сечению листа 1 анизотропной электротехнической стали согласно этому варианту осуществления с использованием рентгеновской фотоэлектронной спектроскопии (XPS). То есть выполняют распыление от поверхности листа 1 анизотропной электротехнической стали, с которого было удалено изоляционное покрытие 13 с натяжением, в сторону основного стального листа 11, обращая внимание на интенсивность появляющихся при 712 эВ пиков Fe-O и интенсивность появляющихся при 708 эВ пиков металлического Fe при использовании XPS, и расстояние от внешнего слоя, в котором начинается измерение, до положения в направлении по глубине, в котором интенсивность появляющихся при 712 эВ пиков Fe-O и интенсивность появляющихся при 708 эВ пиков металлического Fe меняются местами, может быть определено как толщина оксидного слоя 15 на основе железа.

[0039] Главный компонент оксидного слоя 15 на основе железа может быть конкретно идентифицирован путем выполнения анализа с использованием метода рентгеновского анализа кристаллической структуры или XPS. На основании результатов измерений авторами настоящего изобретения настоящего изобретения было обнаружено, что оксидный слой 15 на основе железа в основном содержит оксид железа в качестве главного компонента, а также небольшое количество кремнезема.

<Относительно кремнийсодержащего оксидного слоя 17>

[0040] В листе 1 анизотропной электротехнической стали согласно этому варианту осуществления кремнийсодержащий оксидный слой 17 является слоем, предназначенным функционировать как промежуточный слой между основным стальным листом 11 и изоляционным покрытием 13 с натяжением вместе с описанным выше оксидным слоем 15 на основе железа. Кремнийсодержащий оксидный слой 17 содержит кремнезем и фаялит (Fe2SiO4) в качестве главных компонентов.

[0041] Как будет подробно описано позже, микроструктура 21, также называемая ямкой травления, проиллюстрированная на Фиг. 2, формируется на поверхности основного стального листа 11 путем обработки поверхности листа анизотропной электротехнической стали, не имеющего неорганического покрытия, с использованием обрабатывающей жидкости, содержащей по меньшей мере одну из серной кислоты, азотной кислоты и фосфорной кислоты, так, что обеспечивается адгезия изоляционного покрытия 13 с натяжением. Авторы настоящего изобретения обнаружили, что когда адгезия изоляционного покрытия с натяжением в листе анизотропной электротехнической стали, в котором была сформирована микроструктура на поверхности основного стального листа, подвергается более подробной проверке, при некоторых условиях производства имеются части с хорошей адгезией и части с плохой адгезией.

[0042] В результате проверки вышеописанного явления было обнаружено, что в частях с хорошей адгезией кремнийсодержащий оксидный слой, состоящий главным образом из кремнезема, получающегося из Si, продиффундировавшего из основного стального листа, и фаялита (Fe2SiO4), образуется на стороне подслоя (стороне основного стального листа) оксидного слоя на основе железа, а в частях с плохой адгезией оксидный слой на основе железа или кремнийсодержащий оксидный слой отсутствуют. Тот факт, что обеспечиваются небольшие количества оксидного слоя на основе железа и кремнийсодержащего оксидного слоя (другими словами, обеспечиваются малые толщины), можно рассматривать как одну из причин того, почему оксидный слой на основе железа и кремнийсодержащий оксидный слой отсутствуют. Предполагается, что поскольку для формирования изоляционного покрытия с натяжением используется кислая обрабатывающая жидкость, эффект улучшения адгезии уменьшается за счет растворения тонких оксидного слоя на основе железа и кремнийсодержащего оксидного слоя во время формирования изоляционного покрытия с натяжением. Кроме того, тот факт, что вероятно образование чрезмерного количества оксидного слоя на основе железа, можно рассматривать как другую возможную причину. Предполагается, что когда образуется чрезмерное количество оксидного слоя на основе железа, образуется изолированный от поверхности оксид железа (пятно), а значит, обрабатывающая жидкость, используемая для формирования изоляционного покрытия с натяжением, не сцепляется с поверхностью стального листа.

[0043] Из приведенных выше результатов ясно, что формирование оксидного слоя на основе железа и кремнийсодержащего оксидного слоя в подходящем состоянии важно для реализации хорошей адгезии изоляционного покрытия с натяжением.

[0044] На основании приведенных выше результатов становится ясно, что при анализе листа анизотропной электротехнической стали с хорошей адгезией с использованием оптической эмиссионной спектрометрии тлеющего разряда (GDS) на получаемой диаграмме GDS наблюдаются характерные пики.

[0045] Фиг. 3A иллюстрирует пример результата анализа с использованием GDS листа анизотропной электротехнической стали с хорошей адгезией, а Фиг. 3B иллюстрирует пример результата анализа с использованием GDS листа анизотропной электротехнической стали с плохой адгезией. Для каждого листа анизотропной электротехнической стали изоляционное покрытие с натяжением сформировано с использованием обрабатывающей жидкости, содержащей коллоидный кремнезем и фосфат алюминия. На Фиг. 3A и 3B горизонтальная ось означает время [секунд], истекшее с начала анализа, а вертикальная ось означает относительную интенсивность GDS [пр.ед.]. Поскольку GDS является способом анализа поверхности образца вглубь в направлении по толщине при выполнении распыления, увеличение истекшего времени означает, что анализируется более глубокая часть образца. Кроме того, на Фиг. 3A и 3B для иных элементов, кроме Fe, на диаграммах показаны увеличенные в три раза полученные результаты.

[0046] Обращаясь к Фиг. 3A и 3B, пики эмиссии, происходящие от Al, и пики эмиссии, происходящие от Si, подтверждаются в области, в которой истекшее время составляет примерно от 0 секунд до 40 секунд. Кроме того, представляется, что относительная интенсивность GDS, происходящая от P, также немного увеличивается в окрестности 5 секунд, а затем постепенно спадает, и есть плавные и широко распространяющиеся пики эмиссии, происходящие от Р. Поскольку эти пики содержат Al, Si и P, они получаются от изоляционного покрытия 13 с натяжением. В дополнение, поскольку пики эмиссии, происходящие от Fe, увеличиваются с увеличением истекшего времени, можно видеть, что формируется оксидный слой на основе железа.

[0047] При рассмотрении результата GDS-анализа листа анизотропной электротехнической стали с хорошей адгезией, проиллюстрированного на Фиг. 3A, можно заметить, что пики эмиссии, происходящие от Al, и пики эмиссии, происходящие от P, монотонно уменьшаются, тогда как второй пик эмиссии, происходящий от Si (который в дальнейшем может упоминаться как «пик А»), наблюдается в области А, окруженной пунктирной линией на Фиг. 3A. Второй пик эмиссии (пик A) присутствует между точкой перегиба, в которой изменяется скорость увеличения интенсивности пика эмиссии, происходящего от Fe (в случае Фиг. 3A это точка, в которой истекшее время составляет примерно 40 секунд), и точкой, в которой насыщается интенсивность пика эмиссии, происходящего от Fe (в случае Фиг. 3A это положение, в котором истекшее время составляет примерно 70 секунд; в дальнейшем может упоминаться как «точка насыщения»). Хотя второй пик эмиссии, происходящий от Si (пик A), имеет различное истекшее время, при котором наблюдаются пики, этот второй пик эмиссии, происходящий от Si (пик A), наблюдается во всех листах анизотропной электротехнической стали с хорошей адгезией. Следовательно, можно видеть, что второй пик эмиссии (пик A) получается от кремнийсодержащего оксидного слоя, содержащего кремнезем и фаялит (Fe2SiO4) в качестве главных компонентов.

[0048] Кроме того, как проиллюстрировано в увеличенной части Фиг. 3A, когда линейный сегмент, соединяющий впадины, близкие ко второму происходящему от Si пику (пику A), определяется как базовая линия, длина перпендикулярной линии, проведенной от вершины второго происходящего от Si пика (пика A) к базовой линии, определяется как высота пика A. Выяснено, высота пика A равна умноженной на 0,30 или больше и 2,5 или меньше интенсивности эмиссии Si в стали (то есть интенсивности эмиссии той части, в которой распыление доходит до части основного стального листа, и интенсивность происходящих от Si пиков эмиссии становится постоянной) во всех листах анизотропной электротехнической стали с хорошей адгезией. С другой стороны, выяснено, что, когда высота пика A меньше умноженной на 0,30 или больше умноженной на 2,5 интенсивности эмиссии Si в основном стальном листе, изоляционное покрытие с натяжением имеет недостаточную адгезию.

[0049] Как описано выше, выяснилось, что хорошая адгезия обеспечивается тогда, когда тот участок, в котором элемент Si сегрегируется в некотором положении по глубине листа анизотропной электротехнической стали, является кремнийсодержащим оксидным слоем 17 в этом варианте осуществления, и элемент Si на участке, соответствующем кремнийсодержащему оксидному слою 17 (область А на Фиг. 3A), имеет конкретную концентрацию (равную умноженной на 0,30 или меньше интенсивности эмиссии Si в стали). Поскольку участок с сегрегированным элементом Si получается изнутри из Si, диффундирующего из основного стального листа, участок с сегрегированным элементом Si существует в положении, близком к основному стальному листу.

[0050] С другой стороны, можно заметить, что хотя вторые пики, происходящие от Si, как описано выше, слабо наблюдаются в результате GDS-анализа листа анизотропной электротехнической стали с плохой адгезией, проиллюстрированном на Фиг. 3B, высота таких пиков не равна умноженной на 0,30 или больше и 2,5 или меньше интенсивности эмиссии Si в стали. Также выяснилось, что когда другие листы анизотропной электротехнической стали с плохой адгезией анализируются с использованием GDS, происходящие от Si вторые пики могут не наблюдаться.

[0051] Поскольку GDS является способом выполнения анализа при распылении области, имеющей диаметр примерно 5 мм, можно предположить, что в результате GDS-анализа, показанном на Фиг. 3A, наблюдается среднее поведение каждого элемента в области образца, имеющей диаметр примерно 5 мм. Следовательно, в рулоне, в который смотан лист анизотропной электротехнической стали, когда результат GDS-анализа необязательной области в положении, удаленном от головной части рулона на необязательное расстояние, показывает поведение, изображенное на Фиг. 3A, считается, что часть рулона, находящаяся на таком же расстоянии от его головной части, показывает тот же результат GDS-анализа, который показан на Фиг. 3A. Кроме того, если результат GDS-анализа показывает поведение, изображенное на Фиг. 3A, и в головной части, и в хвостовой части рулона, можно считать, что изображенный на Фиг. 3A результат GDS-анализа демонстрирует поведение по всему рулону.

[0052] Как описано выше, в листе 1 анизотропной электротехнической стали согласно этому варианту осуществления, когда лист 1 анизотропной электротехнической стали подвергается элементному анализу c использованием оптической эмиссионной спектрометрии тлеющего разряда (GDS) в направлении по толщине листа от поверхности листа 1 анизотропной электротехнической стали, имеется кремнийсодержащий оксидный слой 17, в котором удовлетворяются все следующие условия (a)-(c).

[0053] (a) Имеются два или более пиков интенсивности эмиссии Si.

(b) Пик А, который является пиком интенсивности эмиссии Si, присутствующим дальше всего в сторону основного стального листа в направлении по толщине листа, присутствует между точкой перегиба, в которой изменяется скорость увеличения интенсивности эмиссии Fe в направлении по толщине листа от поверхности изоляционного покрытия с натяжением, и точкой насыщения, в которой интенсивность эмиссии Fe насыщается.

(c) Когда длина перпендикулярной линии, проведенной из вершины пика к базовой линии, соединяющей самые близкие к пику впадины, определяется как высота пика, высота пика A равна умноженной на 0,30 или больше и 2,5 или меньше интенсивности эмиссии Si в основном стальном листе.

[0054] Причина, по которой число пиков интенсивности эмиссии Si равно двум или более в приведенном выше условии (1), заключается в следующем. Когда лист анизотропной электротехнической стали анализируется с использованием GDS, в пике эмиссии Si, получаемом от изоляционного покрытия с натяжением в соответствии с его состоянием, могут возникать плечи (перекрытие пиков), и на Фиг. 3A может быть случай, в котором пики эмиссии, которые рассматриваются как один пик, появляются как два или более пиков. Кроме того, в листе анизотропной электротехнической стали для того, чтобы приложить более сильное натяжение, изоляционное покрытие с натяжением может формироваться многократно при изменении концентрации Si в обрабатывающей жидкости в некоторых случаях. В этом случае множество пиков эмиссии, получаемых от изоляционного покрытия с натяжением, наблюдаются в левой концевой части результата GDS-анализа, как проиллюстрировано на Фиг. 3A (короткое истекшее времени=сторона поверхностного слоя листа анизотропной электротехнической стали). Однако, даже когда число пиков интенсивности эмиссии Si равно 3 или больше, участок с сегрегированным Si, на который следует обратить внимание, происходит от Si, диффундирующего изнутри основного стального листа. Таким образом, можно обратить внимание на пик (пик A), который присутствует дальше всего в сторону основного стального листа среди множества наблюдаемых пиков.

[0055] Кремнийсодержащий оксидный слой 17 формируется тогда, когда поверхность основного стального листа 11 подвергают обработке травлением, используемой для формирования микроструктуры 21 с использованием первой обрабатывающей жидкости, а затем выполняют термообработку при заданной температуре.

[0056] Условия при проведении анализа в направлении по глубине с использованием GDS от поверхности листа анизотропной электротехнической стали, являются следующими. Когда анализ в направлении по глубине с использованием GDS выполняется при следующих условиях, в листе анизотропной электротехнической стали с хорошей адгезией можно получить результат GDS-анализа, проиллюстрированный на Фиг. 3A. То есть в высокочастотном режиме обычного оптического эмиссионного спектрометра тлеющего разряда (например, GDA 750 производства компании Rigaku Co., Ltd.), когда измерение выполняется при таких условиях, как выходная мощность: 30 Вт; давление Ar: 3 гПа; зона измерения: 4 мм в диаметре; и время измерения: 100 секунд, возможно получить результат GDS-анализа, проиллюстрированный на Фиг. 3A.

[0057] Толщина кремнийсодержащего оксидного слоя 17 (толщина d3 на Фиг. 1) может составлять 100 нм или меньше, а в некоторых случаях может часто составлять примерно 20-30 нм. Толщина кремнийсодержащего оксидного слоя 17 может быть вычислена по скорости распыления при GDS и истекшем времени, при котором наблюдается происходящий от Si второй пик, как изображено в области А Фиг. 3A.

[0058] Главный компонент кремнийсодержащего оксидного слоя 17 может быть конкретно идентифицирован посредством анализа с использованием метода рентгеновского анализа кристаллической структуры или XPS.

<Относительно толщины основного стального листа 11>

[0059] В листе 1 анизотропной электротехнической стали согласно этому варианту осуществления толщина основного стального листа 11 (толщина d на Фиг. 1) конкретно не ограничена, и может составлять, например, 0,27 мм или меньше. Обычно, когда в листе анизотропной электротехнической стали предусмотрена малая толщина стального листа, во многих случаях может быть обеспечена плохая адгезия изоляционного покрытия с натяжением. Однако, в листе 1 анизотропной электротехнической стали согласно этому варианту осуществления, когда обеспечены оксидный слой 15 на основе железа и кремнийсодержащий оксидный слой 17, даже когда толщина d составляет 0,27 мм или меньше, можно получить хорошую адгезию изоляционного покрытия 13 с натяжением.

[0060] В этом варианте осуществления, даже когда толщина d основного стального листа 11 столь мала, как 0,23 мм или меньше, изоляционное покрытие 13 с натяжением может получить хорошую адгезию. В листе 1 анизотропной электротехнической стали согласно этому варианту осуществления толщина d основного стального листа 11 более предпочтительно находится в пределах диапазона 0,17-0,23 мм. Толщина d основного стального листа 11 в листе 1 анизотропной электротехнической стали согласно этому варианту осуществления не ограничена вышеописанным диапазоном.

[0061] Лист анизотропной электротехнической стали согласно этому варианту осуществления не имеет неорганического покрытия, содержащего форстерит в качестве главного компонента. Тот факт, что «неорганическое покрытие, содержащее форстерит в качестве главного компонента, не образуется», определяется с использованием анализа, который будет проиллюстрирован позже.

[0062] Для того, чтобы конкретно идентифицировать каждый слой в структуре сечения, выполняют линейный анализ в направлении по толщине листа и выполняют количественный анализ химических компонентов каждого слоя с использованием энергодисперсионного рентгеновского спектроскопа (EDS), присоединенного к сканирующему электронному микроскопу (SEM) или просвечивающему электронному микроскопу (TEM). Элементами, подлежащими количественному анализу, являются такие 6 элементов, как Fe, P, Si, O, Mg и Al.

[0063] Определено, что область слоистой структуры, присутствующая в самом глубоком положении в направлении по толщине листа, после устранения шума измерения, в которой содержание Fe составляет 80 ат.% или больше, а содержание O составляет менее 30 ат.%, - это та область, которая представляет собой основной стальной лист.

[0064] Что касается области, исключающей основной стальной лист, который был конкретно идентифицирован как описано выше, то определено, что область, в которой после устранения шума измерения содержание Fe составляет менее 80 ат.%, содержание P составляет 5 ат.% или больше, а содержание O составляет 30 ат.% или больше, представляет собой изоляционное покрытие с натяжением.

[0065] Определено, что область, исключающая основной стальной лист и изоляционное покрытие с натяжением, которые были конкретно идентифицированы как описано выше, является промежуточным слоем, состоящим из кремнийсодержащего оксидного слоя и оксидного слоя на основе железа. Промежуточный слой может быть признан при том условии, что в промежуточном слое среднее содержание Fe составляет менее 80 ат.%, среднее содержание P составляет менее 5 ат.%, среднее содержание Si составляет 20 ат.% или больше, а среднее содержание O составляет 30 ат.% или больше в качестве общего среднего. Кроме того, поскольку промежуточный слой не является форстеритовым покрытием в этом варианте осуществления, среднее содержание Mg в промежуточном слое может удовлетворять условию менее 20 ат.%. Содержание Mg в промежуточном слое предпочтительно составляет 10 ат.% или меньше, более предпочтительно 5 ат.% или меньше, и еще более предпочтительно 3 ат.% или меньше.

[0066] Как описано выше, в листе анизотропной электротехнической стали согласно этому варианту осуществления возможно дополнительно улучшить адгезию изоляционного покрытия 13 с натяжением за счет обеспечения оксидного слоя 15 на основе железа и кремнийсодержащего оксидного слоя 17 между основным стальным листом 11 и изоляционным покрытием 13 с натяжением и, например, возможно значительно уменьшить магнитные потери в сильном магнитном поле, таком как от 1,7 Тл до 1,9 Тл.

[0067] Различные магнитные характеристики, такие как магнитная индукция и магнитные потери, листа анизотропной электротехнической стали согласно этому варианту осуществления могут быть измерены в соответствии с методом Эпштейна, предусмотренным в стандарте JIS C2550, или методом измерения магнитных характеристик одиночного листа (однолистовой тестер: SST), предусмотренным в стандарте JIS C2556.

[0068] Выше был подробно описан лист анизотропной электротехнической стали согласно этому варианту осуществления.

(Относительно способа производства листа анизотропной электротехнической стали)

[0069] Далее со ссылкой на Фиг. 4 будет подробно описан способ производства листа анизотропной электротехнической стали согласно этому варианту осуществления. Фиг. 4 представляет собой блок-схему, показывающую один пример последовательности технологических операций способа производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[0070] В способе производства листа анизотропной электротехнической стали согласно этому варианту осуществления, как описано выше, в качестве основного стального листа 11 используют лист анизотропной электротехнической стали, который не имеет на своей поверхности неорганического покрытия, содержащего форстерит в качестве главного компонента (более конкретно, лист анизотропной электротехнической стали, который был подвергнут окончательному отжигу и который и не имеет на своей поверхности неорганического покрытия, содержащего форстерит в качестве главного компонента).

[0071] Способ получения листа анизотропной электротехнической стали, не имеющего неорганического покрытия, конкретно не ограничен. Например, может использоваться способ, включающий: процесс горячей прокатки с подверганием горячей прокатке стальной заготовки, содержащей в качестве химических компонентов, в мас.%, 2,5-4,5% Si, 0,05-1,00% Mn, 0,05% или меньше Al, 0,1% или меньше C, 0,05% или меньше N, 0,1% или меньше S, 0,05% или меньше Se, 0,01% или меньше Bi, а остальное - Fe и примеси; произвольный процесс отжига; процесс холодной прокатки с выполнением холодной прокатки один или два или более раз, с выполняемым между двумя или более холодными прокатками промежуточным отжигом; процесс обезуглероживающего отжига; и процесс окончательного отжига. При этом для того, чтобы не формировать неорганическое покрытие, в качестве примеров можно привести, например, способ нанесения сепаратора отжига, который не образует неорганического покрытия, и выполнения окончательного отжига, способ выполнения окончательного отжига с использованием обычно применяемого сепаратора отжига, а затем удаления образовавшегося неорганического покрытия с использованием известного способа, такого как шлифовка или травление, и т.п.

[0072] Среди вышеупомянутых способов, способ выполнения окончательного отжига с использованием сепаратора отжига, который не образует неорганического покрытия, является предпочтительным, потому что им легче управлять, а также обеспечивается хорошая поверхность стального листа. В качестве такого сепаратора отжига, например, желательно применять сепаратор отжига, в котором хлорид висмута предусмотрен в смеси с MgO и Al2O3, или сепаратор отжига, в котором соединение висмута и соединение металла и хлора предусмотрены в смеси с MgO и Al2O3.

[0073] Примеры вышеописанного хлорида висмута включают оксихлорид висмута (BiOCl), трихлорид висмута (BiCl3) и т.п. Примеры вышеописанного соединения висмута включают оксиды висмута, гидроксиды висмута, сульфиды висмута, сульфаты висмута, фосфаты висмута, карбонаты висмута, нитраты висмута, соли висмута и органической кислоты, галогениды висмута и т.п. В дополнение, примеры соединения металла и хлора включают хлорид железа, хлорид кобальта, хлорид никеля и т.п. Количество хлорида висмута или хлорированного продукта соединения висмута и металла конкретно не ограничен, но предпочтительно составляет примерно 3-15 массовых частей на 100 массовых частей смеси MgO и Al2O3.

[0074] Обычно при производстве листа анизотропной электротехнической стали, оставшийся после окончательного отжига, избыточный сепаратор отжига удаляют посредством очистки, а затем выполняют правку и отжиг. С другой стороны, как проиллюстрировано на Фиг. 4, способ производства листа анизотропной электротехнической стали согласно этому варианту осуществления включает в себя: удаление избыточного сепаратора отжига посредством очистки листа анизотропной электротехнической стали, который был подвергнут окончательному отжигу и не имеет неорганического покрытия (этап S101; процесс промывки); затем выполнение поверхностной обработки путем проведения реакции поверхности стального листа и кислоты с конкретной концентрацией (первой обрабатывающей жидкости) (этап S103; первый процесс поверхностной обработки); выполнение термообработки при конкретной температуре в окислительной атмосфере (этап S105; процесс термообработки); и выполнение поверхностной обработки путем проведения реакции поверхности стального листа, который был подвергнут термообработке, и кислоты с конкретной концентрацией (второй обрабатывающей жидкости) (этап S107; второй процесс поверхностной обработки). Таким образом, промежуточный слой, состоящий главным образом из оксидного слоя на основе железа и кремнийсодержащего оксидного слоя, как описано выше, формируют на поверхности листа анизотропной электротехнической стали, который был подвергнут окончательному отжигу и не имеет неорганического покрытия. После этого формируют изоляционное покрытие с натяжением с хорошей адгезией к листу анизотропной электротехнической стали, имеющему сформированные на нем оксидный слой на основе железа и кремнийсодержащий оксидный слой (этап S109; процесс формирования изоляционного покрытия с натяжением).

<Относительно первого процесса поверхностной обработки>

[0075] Первая обрабатывающая жидкость, используемая в первом процессе поверхностной обработки процесса S103, содержит одну или более из серной кислоты, азотной кислоты и фосфорной кислоты и имеет суммарную концентрацию кислот 2-20 мас.% и температуру жидкости 70-90°C. Когда поверхность стального листа травят с использованием первой обрабатывающей жидкости, на поверхности стального листа формируются ямки травления, и возможно создать активное состояние поверхности, которое обычно не может быть получено. Микроструктура 21, проиллюстрированная на Фиг. 2, схематично представляет ямки травления, формируемые в поверхности стального листа.

[0076] Когда температура первой обрабатывающей жидкости ниже 70°C, растворимость первой обрабатывающей жидкости уменьшается, с большой вероятностью образуется осадок, и эффективные ямки травления не могут быть получены. С другой стороны, когда температура первой обрабатывающей жидкости превышает 90°C, реакционная способность первой обрабатывающей жидкости становится слишком высокой, что не является желательным, потому что поверхность стального листа чрезмерно травится во время первого процесса поверхностной обработки. Температура первой обрабатывающей жидкости предпочтительно находится в пределах диапазона 75-87°C, а более предпочтительно в пределах диапазона 80-85°C.

[0077] Когда суммарная концентрация кислот в первой обрабатывающей жидкости составляет менее 2 мас.%, ямки травления не могут быть подходящим образом сформированы на поверхности стального листа, и время обработки является большим, что в промышленном отношении является невыгодным. Когда суммарная концентрация кислот в первой обрабатывающей жидкости превышает 20 мас.%, поверхность стального листа чрезмерно травится во время первого процесса поверхностной обработки, что не является предпочтительным. Суммарная концентрация кислот в первой обрабатывающей жидкости предпочтительно находится в пределах диапазона 2-17 мас.%, а более предпочтительно в пределах диапазона 2-10 мас.%.

[0078] Продолжительность первой поверхностной обработки конкретно не ограничена. Первый процесс поверхностной обработки может во многих случаях осуществляться путем непрерывного погружения стального листа в ванну обработки с содержащейся в ней первой обрабатывающей жидкостью. Когда используется этот способ, время, за которое стальной лист проходит через ванну обработки, является временем обработки в течение первого процесса поверхностной обработки. Когда стальной лист погружают и пропускают через ванну обработки с обычной скоростью прохождения листа, можно реализовать вышеописанное активное состояние поверхности.

<Относительно процесса термообработки>

[0079] Для того, чтобы сформировать оксидный слой на основе железа и кремнийсодержащий оксидный слой на листе анизотропной электротехнической стали, который подвергся первому процессу поверхностной обработки, в атмосфере, в которой концентрация кислорода составляет 1-21 объемных %, а точка росы равна от −20 до 30°C, выполняют нагревание в течение 10-60 секунд так, что температура стального листа достигает 700-900°C (процесс термообработки).

[0080] Когда концентрация кислорода в атмосфере составляет менее 1 об.%, требуется слишком много времени для формирования оксидного слоя на основе железа, что ухудшает производительность. С другой стороны, когда концентрация кислорода в атмосфере превышает 21 об.%, формируемый оксидный слой на основе железа легко становится неравномерным, что является нежелательным. Концентрация кислорода в атмосфере предпочтительно находится в пределах диапазона 2-21 об.%, а более предпочтительно в пределах диапазона 15-21 об.%.

[0081] Когда точка росы в атмосфере составляет менее −20°C, требуется слишком много времени для формирования оксидного слоя на основе железа, что ухудшает производительность. С другой стороны, когда точка росы в атмосфере превышает 30°C, формируемый оксидный слой на основе железа легко становится неравномерным, что является нежелательным. Точка росы в атмосфере предпочтительно находится в пределах диапазона от -10 до 25°C, а более предпочтительно в пределах диапазона от -10 до 20°C.

[0082] Когда температура нагрева стального листа в процессе термообработки составляет менее 700°C, даже если время нагрева составляет 60 секунд, трудно сформировать оксидный слой на основе железа и кремнийсодержащий оксидный слой в подходящем состоянии, что не является предпочтительным. С другой стороны, когда температура нагрева стального листа превышает 900°C, оксидный слой на основе железа легко становится неравномерным, и кремнийсодержащий оксидный слой в желаемом состоянии не может быть сформирован, что не является предпочтительным. Температура нагрева стального листа в процессе термообработки предпочтительно находится в пределах диапазона 750-800°C.

[0083] Когда время нагрева составляет менее 10 секунд, оксидный слой на основе железа и кремнийсодержащий оксидный слой легко становятся неравномерными, что не является предпочтительным. С другой стороны, когда время нагрева превышает 60 секунд, затраты на промышленное производство увеличиваются, что не является предпочтительным. Время нагрева предпочтительно находится в пределах диапазона 20-30 секунд.

[0084] Когда процесс термообработки выполняют после первого процесса поверхностной обработки, активированная поверхность листа анизотропной электротехнической стали, не имеющего неорганического покрытия, окисляется, образуя оксидный слой на основе железа, коэффициент теплового расширения которого является промежуточным между коэффициентами теплового расширения металла и изоляционного покрытия, и формируется кремнийсодержащий оксидный слой из Si, диффундирующего изнутри основного стального листа. Когда ямки травления формируются в поверхности листа анизотропной электротехнической стали и формируются оксидный слой на основе железа, имеющий предпочтительный коэффициент теплового расширения, и кремнийсодержащий оксидный слой в предпочтительном состоянии сегрегации, снимая напряжение, можно реализовать дополнительное улучшение адгезии изоляционного покрытия с натяжением и эффект улучшения магнитных потерь в сильном магнитном поле.

<Относительно второго процесса поверхностной обработки>

[0085] Вторая обрабатывающая жидкость, используемая во втором процессе поверхностной обработки этапа S107, содержит одну или более из серной кислоты, азотной кислоты и фосфорной кислоты и имеет суммарную концентрацию кислот 1-10 мас.%. Когда поверхность оксидного слоя на основе железа слегка протравливают с использованием второй обрабатывающей жидкости, на поверхности оксидного слоя на основе железа формируются ямки травления, и можно создать активное состояние поверхности, которое обычно не может быть получено.

[0086] Температура второй обрабатывающей жидкости предпочтительно составляет 50°C или выше и 90°C или ниже. Когда температура второй обрабатывающей жидкости составляет менее 50°C, растворимость второй обрабатывающей жидкости уменьшается, в ней с большой вероятностью образуется осадок, и эффективные ямки травления не могут быть получены. С другой стороны, когда температура второй обрабатывающей жидкости превышает 90°C, реакционная способность второй обрабатывающей жидкости становится слишком высокой, и оксидный слой на основе железа и кремнийсодержащий оксидный слой легко могут с высокой вероятностью раствориться. Температура второй обрабатывающей жидкости предпочтительно находится в пределах диапазона 70-85°C, а более предпочтительно в пределах диапазона 80-85°C.

[0087] Когда суммарная концентрация кислот во второй обрабатывающей жидкости составляет менее 1 мас.%, ямки травления не могут быть подходящим образом сформированы на поверхности оксидного слоя на основе железа, и время обработки увеличивается, что в промышленном отношении является невыгодным. Когда суммарная концентрация кислот во второй обрабатывающей жидкости превышает 10 мас.%, поверхность стального листа чрезмерно травится во время второго процесса поверхностной обработки, что не является предпочтительным. Суммарная концентрация кислот во второй обрабатывающей жидкости предпочтительно находится в пределах диапазона 1-5 мас.%, а более предпочтительно в пределах диапазона 1-3 мас.%.

[0088] Продолжительность второго процесса поверхностной обработки составляет 1 секунду или больше и 10 секунд или меньше. Когда время обработки составляет менее 1 секунды, ямки травления не могут быть подходящим образом сформированы на поверхности оксидного слоя на основе железа. С другой стороны, когда время обработки превышает 10 секунд, поверхность стального листа чрезмерно травится во время второго процесса поверхностной обработки, что не является предпочтительным. Продолжительность второго процесса поверхностной обработки предпочтительно находится в пределах диапазона 2-8 секунд, а более предпочтительно в пределах диапазона 2-5 секунд.

<Относительно процесса формирования изоляционного покрытия с натяжением>

[0089] В способе производства листа анизотропной электротехнической стали согласно этому варианту осуществления процесс формирования изоляционного покрытия с натяжением конкретно не ограничен, и жидкость для создания изоляционного покрытия может быть нанесена и высушена посредством известного способа с использованием жидкости для создания изоляционного покрытия смешанной фосфатно-кремнеземной системы, как будет описано позже. Когда изоляционное покрытие с натяжением сформировано на поверхности стального листа, можно дополнительно улучшить магнитные характеристики листа анизотропной электротехнической стали.

[0090] Поверхность стального листа со сформированным на ней изоляционным покрытием с натяжением может быть подвергнута любой предварительной обработке, такой как обезжиривающая обработка щелочью или т.п., перед нанесением жидкости для создания изоляционного покрытия, или может быть поверхностью без этих предварительных обработок.

[0091] Изоляционное покрытие с натяжением, формируемое на поверхности стального листа, конкретно не ограничено, если только оно используется в качестве изоляционного покрытия с натяжением смешанной фосфатно-кремнеземной системы листа анизотропной электротехнической стали, и можно использовать известное изоляционное покрытие с натяжением смешанной фосфатно-кремнеземной системы. Примеры такого изоляционного покрытия с натяжением включают покрытие, содержащее фосфат и коллоидный кремнезем в качестве главных компонентов. В качестве другого примера можно привести композитное изоляционное покрытие, содержащее фосфат и коллоидный кремнезем в качестве главных компонентов и имеющее диспергированные в нем мелкодисперсные частицы органической смолы.

[0092] При формировании изоляционного покрытия с натяжением сначала готовят жидкость для создания изоляционного покрытия, в которой содержится коллоидный кремнезем в количестве 25-45 мас.% по общей массе твердого содержимого, а остаток твердого содержимого содержит один или более фосфатов, выбранных из группы, состоящей из фосфата алюминия, фосфата магния, фосфата цинка, фосфата марганца, фосфата кобальта и фосфата железа, в качестве главных компонентов.

[0093] Желательно, чтобы значение pH жидкости для создания изоляционного покрытия находилось в пределах диапазона 1,2-3,4. Когда значение pH этой жидкости находится в пределах указанного диапазона, можно сформировать изоляционное покрытие с натяжением в более подходящем состоянии.

[0094] Приготовленную жидкость для создания изоляционного покрытия наносят на поверхность листа анизотропной электротехнической стали, который был подвергнут второму процессу поверхностной обработки, посредством известного способа так, чтобы толщина после сушки составляла 1-3 мкм, сушат и прокаливают.

[0095] Промежутки времени между первым процессом поверхностной обработки и процессом термообработки и между вторым процессом поверхностной обработки и процессом формирования изоляционного покрытия с натяжением предпочтительно являются как можно более короткими, например, в пределах нескольких минут.

[0096] После процесса формирования изоляционного покрытия с натяжением могут выполняться правка и отжиг для исправления формы. Когда выполняются правка и отжиг стального листа, можно дополнительно уменьшить магнитные потери.

[0097] Выше был подробно описан способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

Пример

[0098] Далее со ссылкой на примеры и сравнительные примеры будут подробно описаны лист анизотропной электротехнической стали и способ производства листа анизотропной электротехнической стали в соответствии с настоящим изобретением. Примеры, которые будут проиллюстрированы ниже, являются просто примерами листа анизотропной электротехнической стали и способа производства листа анизотропной электротехнической стали в соответствии с настоящим изобретением, и лист анизотропной электротехнической стали и способ производства листа анизотропной электротехнической стали в соответствии с настоящим изобретением не ограничены следующими примерами.

(Экспериментальный пример)

[0099] Получили горячекатаную полосу с толщиной 2,2 мм путем отливки стальной заготовки (сляба кремнистой стали), содержащей, в мас.%; C: 0,08%; Si: 3,24%; Mn: 0,08%; Al: 0,028%; N: 0,008%; S: 0,03%; Se: 0,01%; Bi: 0,004%, а остальное - Fe и примеси, и нагрева полученной стальной заготовки с последующим подверганием стальной заготовки горячей прокатке. Стальную заготовку подвергали отжигу при температуре стального листа 1100°C в течение 60 секунд, подвергали холодной прокатке до толщины листа 0,22 мм, и подвергали обезуглероживающему отжигу при температуре стального листа 830°C. После этого наносили и сушили сепаратор отжига, содержащий MgO и Al2O3 в качестве главных компонентов, а также содержащий 10 мас.% BiOCl, который является хлоридом висмута, и выполняли окончательный отжиг при температуре стального листа 1200°C в течение 20 часов (окончательный отжиг при таких условиях также называют «рафинирующим отжигом»). Когда удалили избыток сепаратора отжига посредством промывки водой после окончательного отжига, неорганическое покрытие не образовалось на поверхности стального листа. Кроме того, в результате такого окончательного отжига содержание Al составило менее 0,05%, содержание C составило менее 0,1%, содержание N составило менее 0,05%, содержание S составило менее 0,1%, содержание Se составило менее 0,05%, а содержание Bi составило менее 0,01%.

[0100] Стальной лист, который был подвергнут окончательному отжигу, подвергали первому процессу поверхностной обработки при условиях, проиллюстрированных в Таблице 1, подвергали процессу термообработки при условиях, проиллюстрированных в Таблице 1, а затем подвергали второму процессу поверхностной обработки при условиях, проиллюстрированных в Таблице 1. После этого наносили и прокаливали жидкость для создания изоляционного покрытия, содержавшую фосфат алюминия (содержание: 60 мас.% по общей массе твердых веществ) и кремнезем (коллоидный кремнезем, т.е. диоксид кремния; средний размер частиц 20 нм (значение по каталогу); содержание: 40 мас.% по общей массе твердых веществ) в качестве главных компонентов, с образованием изоляционного покрытия с натяжением толщиной 2,5 мкм.

[0101] Химикаты, используемые для первой обрабатывающей жидкости и второй обрабатывающей жидкости, были как коммерчески доступными обычными реагентами особой чистоты, так и коммерчески доступными обычными реагентами особой степени чистоты, которые использовались для фосфата алюминия и коллоидного кремнезема.

[0102] У каждого из произведенных таким образом листов анизотропной электротехнической стали измеряли толщину d2 оксидного слоя на основе железа в соответствии с вышеупомянутым способом с использованием XPS (прибор PHI5600 производства компании ULVAC-PHI), а главные компоненты оксидного слоя на основе железа конкретно идентифицировали с использованием метода рентгеновского анализа кристаллической структуры. Кроме того, полученные листы анизотропной электротехнической стали проанализировали в соответствии со следующими условиями анализа с использованием GDS (анализатора эмиссии тлеющего разряда GDA750 производства компании Rigaku).

[0103] Условия измерения XPS

Рентгеновский источник: MgKα

Аналитическая область: примерно 800 мкм в диаметре

Анализ в направлении по глубине (скорость распыления: 2 нм/мин в пересчете на SiO2)

Измеряемые элементы: C, O, Al, Si и Fe

Поверхность измерения: самая внешняя поверхность, после распыления в течение 0,1, 0,5, 1, 2, 5, 10, 20, 30, 40, 50, 60, 70, 80, 90 и 100 минут

[0104] Условия измерения GDS

Высокочастотный режим

Выходная мощность: 30 Вт

Давление Ar: 3 гПа

Область измерения: 4 мм в диаметре

Время измерения: 100 секунд

Измеряемые элементы: O, Al, Si, P и Fe

[0105] Кроме того, измеряли магнитные потери в сильном магнитном поле после выполнения облучения лучом лазера и выполнения обработки для измельчения магнитных доменов (магнитные потери при частоте 50 Гц и максимальной магнитной индукции 1,7 Тл или 1,9 Тл) с использованием метода измерения магнитных характеристик одиночного листа (однолистовой тестер: SST) в соответствии со стандартом JIS C2556. Кроме того, адгезию изоляционного покрытия с натяжением оценивали в соответствии со следующим методом оценки. Полученные результаты сведены в Таблице 1.

[0106] В Таблице 1 столбец «положение пика» в колонке «интенсивность эмиссии Si при GDS» указывает, присутствует ли пик интенсивности эмиссии Si, присутствующий в части, самой близкой к стороне основного стального листа, между положением точки перегиба, в которой изменяется скорость увеличения интенсивности эмиссии Fe в направлении по толщине листа от поверхности листа анизотропной электротехнической стали, и точкой насыщения, в которой интенсивность эмиссии Fe насыщается. Оценка «A» означает, что пик интенсивности эмиссии Si, присутствующий в части, самой близкой к стороне основного стального листа, присутствует между положением точки перегиба и точкой насыщения, а оценка «B» означает, что пик интенсивности эмиссии Si, присутствующий в части, самой близкой к стороне основного стального листа, не присутствует между положением точки перегиба и точкой насыщения.

<Оценка адгезии изоляционного покрытия с натяжением>

[0107] Адгезия изоляционного покрытия с натяжением была оценена следующим образом. Сначала взяли образец с шириной 30 мм × длиной 300 мм из каждого из листов анизотропной электротехнической стали, подвергли снятию напряжений и отжигу в потоке азота при 800°C в течение 2 часов, затем подвергли испытанию на адгезию при изгибе использованием цилиндрического стержня с диаметром ∅10 мм, и подвергли оценке в соответствии со степенью отслаивания изоляционного покрытия с натяжением. Оценочные критерии были следующими, а оценки A и B были приемлемыми.

Оценка A: отслаивание отсутствует

Оценка B: отслаивание почти отсутствует

Оценка C: заметно несколько мм отслаивания

Оценка D: заметно от 1/3 до 1/2 отслаивания

Оценка E: полное отслаивание

[0108] [Таблица 1]

(°C)

[0109] В результате анализа с использованием описанного выше метода рентгеновского анализа кристаллической структуры оксидные слои на основе железа образцов, соответствующих примерам настоящего изобретения, содержали магнетит, гематит и фаялит в качестве главных компонентов, а кремнийсодержащие оксидные слои содержали кремнезем и фаялит в качестве главных компонентов. С другой стороны, хотя оксидные слои на основе железа, содержащие магнетит, гематит и фаялит в качестве главных компонентов, были сформированы в сравнительных примерах, выходящих за пределы объема охраны настоящего изобретения, кремнийсодержащие оксидные слои, демонстрирующие предписанное число пиков и предписанные высоты пиков, не были сформированы. Образцы были приготовлены из листов анизотропной электротехнической стали в соответствии с примерами и проанализированы с использованием SEM-EDS. В результате в промежуточных слоях в листах анизотропной электротехнической стали в соответствии с примерами содержание Mg в каждом случае составило 20 ат.% или меньше, и неорганическое покрытие, содержащее форстерит в качестве главного компонента, не было сформировано.

[0110] Как ясно из вышеприведенной Таблицы 1, можно заметить, что образцы, соответствующие примерам настоящего изобретения, имеют очень превосходную адгезию, а магнитные потери в сильном магнитном поле улучшаются. С другой стороны, можно заметить, что образцы, соответствующие сравнительным примерам настоящего изобретения, уступают по меньшей мере либо в адгезии, либо в магнитных потерях в сильном магнитном поле.

[0111] Хотя выше были подробно описаны предпочтительные варианты осуществления настоящего изобретения со ссылками на приложенные чертежи, настоящее изобретение не ограничено такими примерами. Очевидно, что специалист средней квалификации в той области техники, к которой относится настоящее изобретение, будет в состоянии разработать различные примеры изменений или примеры модификаций в рамках технических идей, описанных в прилагаемой формуле изобретения, и следует понимать, что такие примеры также принадлежат технической объему настоящего изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0112] 1 - Лист анизотропной электротехнической стали

11 - Основной стальной лист

13 - Изоляционное покрытие с натяжением

15 - Оксидный слой на основе железа

17 - Кремнийсодержащий оксидный слой

21 - Микроструктура (ямка травления).