Изобретение относится к области нефтехимии, в частности к получению катализатора на основе оксида алюминия и способу получения олефинов С2÷C3 в его присутствии, и может быть использовано в нефтеперерабатывающей промышленности.

В связи с возросшими требованиями к качеству окружающей среды и рациональному использованию природных ресурсов резко возрос интерес к процессу переработки попутного нефтяного газа. Зачинными продуктами процесса являются олефины, а основной компонент - пропан. Разработка технологии, пригодной для внедрения в промышленность, в первую очередь зависит от создания каталитической системы, проявляющей высокую активность, селективность в получении целевых продуктов и стабильность. В настоящее время для процесса крекинга пропана в промышленном масштабе в качестве катализаторов используются оксидные смеси, цеолитные катализаторы на основе оксида алюминия и нанесенные на оксидную подложку редкоземельные и драгоценные металлы. Однако их применение вызывает ряд проблем, связанных с их дороговизной в получении, неустойчивостью к зауглероживанию и невысокой селективностью к непредельным углеводородам. В качестве альтернативных в последнее время стали появляться катализаторы аэрогельного типа. Наиболее перспективными считаются катализаторы, имеющие в своем составе активную подложку, в которую для увеличения активности и селективности вводят различные модификаторы.

Известен способ приготовления катализатора на основе оксида алюминия [DE patent 2529316 А1, 22.01.1976], который получают осаждением из водного раствора соли никеля, содержащей примеси соединения алюминия и циркония, затем подвергают сушке и прокаливанию при 573-773 К до получения соответствующих оксидов, после чего проводят формование и прокаливание при 1023-1373 К, при этом по меньшей мере часть оксида никеля восстанавливается до металлического никеля. Данный катализатор представляет собой 15-40% вес. NiO на носителе, содержащем на 1 в.ч. оксид алюминия, от 0.05 до 2 в.ч. диоксида циркония. Но данный катализатор имеет значительные потери сырья в результате коксования.

Известен катализатор и способ его приготовления с использованием основных оксидов: алюминия, титана, кремния [SU patent 367635 А, 30.08.86]. Синтез катализатора заключается в приготовлении шихты, включающей глинозем, титансодержащее соединение, в качестве которого используют металлургический шлак ферротитана, добавлении связующего - азотной кислоты, формовании методом экструзии, провяливании на воздухе, сушке, прокаливании полученного носителя с последующей пропиткой его раствором азотнокислых солей никеля и алюминия, сушкой и прокаливанием катализаторной массы при 673-773 К. Недостатками катализатора являются большие потери сырья, вызванные нежелательным образованием кокса, чувствительность к соединениям серы и невозможность использования сырья, содержащего алкены. Состав катализатора: масс. %: оксид никеля - 10.0, оксид титана - 13.0, оксид кальция - 10.0, оксид магния - 2.4, оксид железа - 1.5, оксид кремния - 0.1, оксид алюминия - 63.0.

Наиболее совершенным в этой области считается катализатор, представляющий смесь: глинозем, оксид титана, борная кислота, оксид марганца, оксид лантана, оксид цезия в масс. %: 84,68-92,97:0,06-2,28:0,25-5,79:0,01-3,97:0,11-7,09:0,01-2,59 [RU патент 2446879, 07.10.2010]. Приготовления шихты, включающей глинозем, оксид титана, борную кислоту, оксид марганца, оксид лантана, оксид цезия, добавления связующего, включающего парафин, воск и олеиновую кислоту, формование носителя в виде гранул методом шликерного литья при избыточном давлении 0,4-2 МПа при температуре 340-350 К, провяливание на воздухе и прокаливание полученного носителя в две стадии: прокаливание в керамических формах при температуре 1373-1473 К в течение 4-8 часов, затем подъем температуры в течение часа до температуры 1623-1693 К и прокаливание при данной температуре в течение 2-4 часов, после прокаливания и пропитывания носителя раствором азотнокислых солей никеля, алюминия и/или лантана и цезия, сушки и прокаливания катализаторной массы при 673-773 К. Для приготовления шихты берут гранулы носителя, формуют в виде шаров диаметром 10-25 мм с цилиндрическими каналами диаметром 1-5 мм в количестве от 1 до 10. Данный катализатор имеет ряд значительных недостатков: высокая температура прокаливания носителя, недостаточная активность.

Аналогами по составу являются катализаторы для крекинга углеводородов: с применением ультрастабильного цеолита и способ его получения, в котором ультрастабилизации подвергают цеолит в катион-декатионированной форме при температуре 500-550°C и парциальном давлении паров воды ниже 0,8 атмосфер [РФ патент №2127632, 1999]. Недостатком указанного способа является низкий решеточный модуль получаемого цеолита и соответственно его невысокие термостабильные и каталитические свойства. Микросферический катализатор для крекинга нефтяных фракций содержит ультрастабильный цеолит Y в катион-декатионированной форме с решеточным модулем 5,2-6,0, содержащий 1,0-1,5 мас. % оксида натрия, 10-14 мас. % оксидов редкоземельных элементов, и/или ультрастабильный цеолит с решеточным модулем 6,0-10,0, содержащий 0,5-1,0 мас. % оксида натрия, 7-10 мас. % оксидов редкоземельных элементов и матрицу, в качестве компонентов которой используют аморфный алюмосиликат, гидроксид алюминия и бентонитовую глину, при следующем соотношении компонентов, мас. %: цеолит Y или смесь цеолитов Y 15-30, аморфный алюмосиликат 20-45, гидроксид алюминия 10-40, бентонитовая глина 10-40 [РФ патент №2473385, 2011]. Существенный недостаток в том, что данный катализатор больше подходит для первичного крекинга тяжелой части нефтяного сырья и не активен для газовой фазы. Также данный катализатор плохо поддается регенерации.

За прототип были выбраны нановолокнистые аэрогельные оксидные катализаторы типа H2Ti2O5×H2O, TiO2/Al2O3 [Stability and catalytic performance of vanadia supported on nanostructured titania catalyst in oxidative dehydrogenation of propane. A.H. Shahbazi Kootenaei, J. Towfighi, A. Khodadadi, Y. Mortazavi Applied Surface Science 298 (2014) 26-35; Маркова Е.Б., Красильникова O.K., Серов Ю.М., Копылов B.B. Исследование нановолокнистых катализаторов на основе оксидов алюминия и титана в реакции крекинга пропана. Бутлеровские сообщения. Т. 34. №4. 2013, 69-74 с.]. Так, без внедрения каких-либо металлов оксидное соединение титана состава H2Ti2O5×H2O проявляет каталитическую активность уже при 773 К при скорости подачи 1,25 мл/с со степенью конверсии в 0,25, но при этом абсолютно отсутствует селективность. Катализаторы нановолокнистых аэрогелей оксида алюминия в крекинге пропана никакой каталитической активности не проявляют. Композитный нановолокнистый аэрогельный катализатор TiO2/Al2O3 проявляет активность при 973 К с выходом, равным 20%, и селективностью по пропилену 60% соответственно, дальнейшее повышение температуры повышает выход пропилена до 50% [Маркова Е.Б., Красильникова O.K., Серов Ю.М., Копылов В.В. Исследование нановолокнистых катализаторов на основе оксидов алюминия и титана в реакции крекинга пропана. Бутлеровские сообщения. Т. 34. №4. 2013, 69-74 с.].

Техническим результатом изобретения является получение высокоактивного катализатора, обеспечивающего высокий выход олефинов.

Технический результат достигается тем, что композитный нанокристаллический катализатор для крекинга пропана с целью получения олефинов содержит нанокристаллический оксид алюминия, модифицированный оксидом титана или оксидом кремния с массовой долей последних до 5%.

Технический результат достигается также тем, что способ получения композитного нанокристаллического катализатора для крекинга пропана с целью получения олефинов включает получение нановолокнистого аэрогеля оксида алюминия путем окисления пластины алюминия влажным воздухом при комнатной температуре и пропитку полученного носителя растворами изопропоксида титана(IV) или триэтоксихлорсилана при возрастающей температуре от 373 К до 473 К, с дальнейшей кристаллизацией в токе водорода при возрастающей температуре от 600 К до 1200 К.

Приготовление композитного нанокристаллического аэрогеля оксид титана на оксиде алюминия включает получение нановолокнистого аэрогеля оксида алюминия методом амальгамного окисления пластины алюминия влажным воздухом при комнатной температуре. Затем на полученный нановолокнистый аморфный оксид алюминия наносят изопропоксид титана(IV) из газовой фазы при возрастающей температуре от 373 К до 473 К в конце процесса.

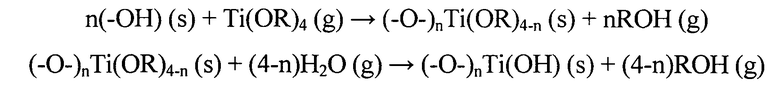

На поверхности исходного нановолокнистого аэрогеля оксида алюминия находится -ОН группы, способные вступать в реакцию гидролиза с указанными выше реагентами, образуя соответствующие оксиды.

где s - поверхность (surface), g - газовая фаза (gas phase).

Этап кристаллизации композитного нановолокнистого аэрогеля оксид титана на оксиде алюминия осуществляется методом пошаговой температурной обработки в атмосфере или токе водорода при возрастающей температуре от 600 К до 1200 К.

Приготовление композитного нанокристаллического аэрогеля оксид кремния на оксиде алюминия включает получение нановолокнистого аэрогеля оксида алюминия методом амальгамного окисления пластины алюминия влажным воздухом при комнатной температуре. Затем на полученный нановолокнистый аморфный оксид алюминия наносят триэтоксихлорсилан из газовой фазы при возрастающей температуре от 373 К до 473 К в конце процесса.

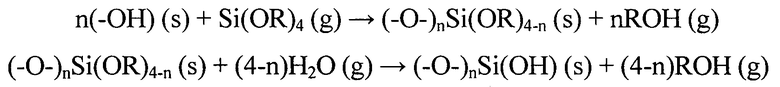

На поверхности исходного нановолокнистого аэрогеля оксида алюминия находится -ОН группы, способные вступать в реакцию гидролиза с указанными выше реагентами, образуя соответствующие оксиды.

где s - поверхность (surface), g - газовая фаза (gas phase).

Этап кристаллизации композитного нановолокнистого аэрогеля оксида кремния на оксиде алюминия осуществляется методом пошаговой температурной обработки в атмосфере или токе водорода при возрастающей температуре от 600 К до 1200 К.

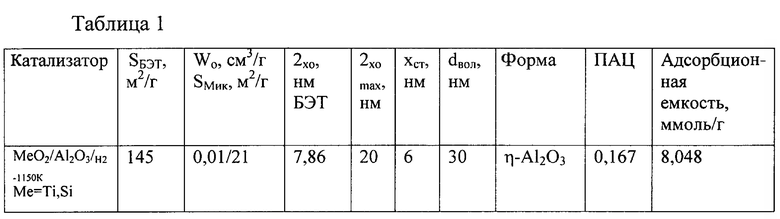

В результате получают высокоактивные и селективные нанокристаллические катализаторы с параметрами, приведенными в таблице 1.

Где: SБЭТ - удельная поверхность, рассчитанная по уравнению БЭТ в интервале 0,05<P/Ps<0,35;

объем Wo и условная поверхность микропор SМик в образцах рассчитаны t-plot сравнительным методом;

WBJH - объем мезопор по BJH.

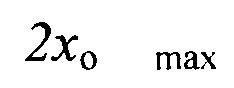

Размер пор (две полуширины для щелевой модели 2х) оценен по 4V/a в области БЭТ и в области капиллярной конденсации по десорбционной ветви с использованием модели Баррета-Джойнера-Холенды BJH.

- средний размер пор в области капиллярной конденсации, определенный по методу Баррета-Джойнера-Холенды;

- средний размер пор в области капиллярной конденсации, определенный по методу Баррета-Джойнера-Холенды;

- размер пор, соответствующий максимум на кривой распределения пор по размерам, рассчитанной методу Баррета-Джойнера-Холенды;

- размер пор, соответствующий максимум на кривой распределения пор по размерам, рассчитанной методу Баррета-Джойнера-Холенды;

SME - поверхность мезопор, рассчитанная из линейных участков сравнительных графиков в области полимолекулярной адсорбции;

SMP - суммарная поверхность пор, определяемая из сравнительных графиков, исходящих из начала координат.

Анализ представленных материалов позволяет сделать вывод о том, что предлагаемое техническое решение дает возможность получать нановолокнистый катализатор по достаточно простой технологии.

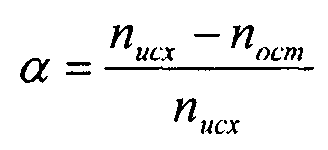

Степень конверсии пропана определяли при достижении стационарного состояния по количеству вступившего в реакцию пропану:

,

,

где nисх - количество пропана, вступившего в реакции (мкмоль),

nост - количество непрореагировавшего пропана (мкмоль),

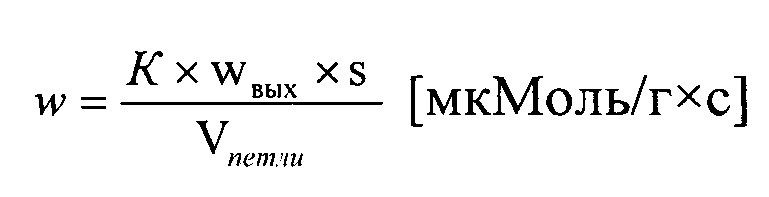

Исходя из того, что определенные для всех катализаторов поверхности отличаются на 15-20%, а загрузка реактора катализатором была одинаковой, для расчета скорости конверсии пропана использовали выражение:

,

,

где К - поправочный коэффициент;

wвых - скорость выхода реакционной смеси;

s - площадь пика:

Vпетли - объем петли.

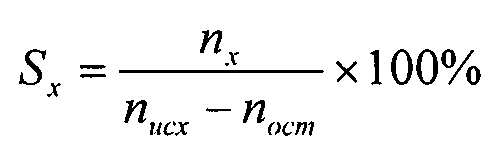

Селективность по каждому компоненту рассчитывается по формуле:

,

,

где Sx - селективность по компоненту;

nx - количество вещества компонента (мкмоль);

nисх - количество поступающего пропана (мкмоль);

nx - количество непрореагировавшего пропана (мкмоль).

Введение в нанокристаллический оксид алюминия титана и кремния приводит к изменению селективности. Для катализаторов  ,

,  . Селективность в 66% для катализатора

. Селективность в 66% для катализатора  достигается при 873 К, выход продукта с повышением температуры увеличивается. Для катализатора

достигается при 873 К, выход продукта с повышением температуры увеличивается. Для катализатора  селективность по этилену после 100% максимума выходит на плато в 40%, что на 200 К меньше, чем при термокрекинге и на 70 К меньше, чем при использовании промышленного катализатора Pt/Al2O3, что позволяет избежать осмоления при высоких степенях превращения и значительно уменьшить энергоемкость процесса. Несмотря на то, что промышленные катализаторы содержат весьма активный компонент в виде различных металлов, выход этилена, начиная с температуры 873 К в присутствии катализаторов аэрогельного типа, активированных водородом, значительно больше, чем для промышленных катализаторов.

селективность по этилену после 100% максимума выходит на плато в 40%, что на 200 К меньше, чем при термокрекинге и на 70 К меньше, чем при использовании промышленного катализатора Pt/Al2O3, что позволяет избежать осмоления при высоких степенях превращения и значительно уменьшить энергоемкость процесса. Несмотря на то, что промышленные катализаторы содержат весьма активный компонент в виде различных металлов, выход этилена, начиная с температуры 873 К в присутствии катализаторов аэрогельного типа, активированных водородом, значительно больше, чем для промышленных катализаторов.

Установлено, что стабильность работы катализаторов, которые представляют собой композитные нанокристаллические аэрогели на основе оксида алюминия, достаточно высокая. Для этих катализаторов при каталитическом крекинге пропана в области температур до 873 К время работы без изменения активности составило 400 ч, а в температурном интервале 873-1023 К срок эксплуатации составил 150 ч. Однако увеличение температуры выше 1123 К привело к тому, что в течение пяти часов катализаторы практически полностью дезактивировались.

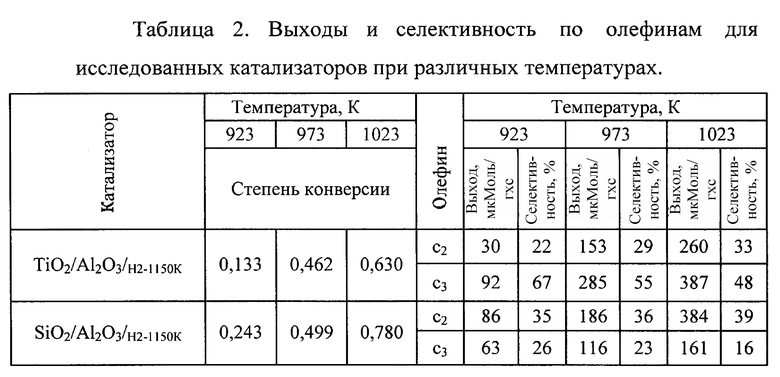

Удаление образовавшегося углерода в течение 10 ч при 923 К током воздуха приводит к полному восстановлению каталитической активности в случае, если катализатор работал при температуре до 873 К в течение 400 часов. Катализатор, потерявший каталитическую активность при 1000 К в течение 150 часов, восстанавливается наполовину. Катализаторы, потерявшее каталитическую активность выше 1123 К, регенерировать не удалось, хотя образовавшийся при крекинге углерод частично выгорает. Проведение регенерации более продолжительное время не имеет смысла, так как при данной температуре после прошествии этого времени выделения СO2 не происходит (таблица 2).

Катализатор отвечает требованиям, предъявленным к катализаторам для крекинга пропана:

1. избирательно отщепляет водород без разрыва всех С-С связей;

2. обладает способностью легко регенерироваться;

3. срок службы измеряется сотнями часов;

4. производство не энергоемкое.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОКРИСТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА ПРОПАНА С ЦЕЛЬЮ ПОЛУЧЕНИЯ ОЛЕФИНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604882C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ БЛАГОРОДНОГО МЕТАЛЛА И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2351394C2 |

| КАТАЛИЗАТОР И СПОСОБ | 2010 |

|

RU2565757C2 |

| Способ каталитической переработки пропана тетрахлорферрата калия | 2022 |

|

RU2800445C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2004 |

|

RU2327519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 1993 |

|

RU2114809C1 |

| КАТАЛИТИЧЕСКИ НЕАКТИВНЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР И УСОВЕРШЕНСТВОВАННЫЙ ПРОЦЕСС ДЕГИДРИРОВАНИЯ | 2006 |

|

RU2428250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

| ВЫСОКОАКТИВНЫЙ КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ АЛКАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2724902C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВНОЙ ФАЗЫ КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР НА ЕЕ ОСНОВЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2358958C1 |

Изобретение относится к области нефтехимии. Композитный нанокристаллический катализатор для крекинга пропана с целью получения олефинов содержит нанокристаллический оксид алюминия, модифицированный оксидом титана или оксидом кремния с массовой долей последних от 0,35 до 5%. Способ получения композитного нанокристаллического катализатора включает получение нановолокнистого аэрогеля оксида алюминия путем окисления пластины алюминия влажным воздухом при комнатной температуре и пропитку полученного носителя растворами изопропоксида титана(IV) или триэтоксихлорсилана при возрастающей температуре от 373 К до 473 К, с дальнейшей кристаллизацией в токе водорода при возрастающей температуре от 600 К до 1200 К или в атмосфере водорода при температуре 1200 К. Применение катализатора обеспечивает высокий выход олефинов. 2 н.п. ф-лы, 2 табл.

1. Композитный нанокристаллический катализатор для крекинга пропана с целью получения олефинов, содержащий нанокристаллический оксид алюминия, модифицированный оксидом титана или оксидом кремния с массовой долей последних от 0,35% до 5%.

2. Способ получения композитного нанокристаллического катализатора для крекинга пропана с целью получения олефинов, включающий получение нановолокнистого аэрогеля оксида алюминия путем окисления пластины алюминия влажным воздухом при комнатной температуре и пропитку полученного носителя растворами изопропоксида титана(IV) или триэтоксихлорсилана при возрастающей температуре от 373 К до 473 К, с дальнейшей кристаллизацией в токе водорода при возрастающей температуре от 600 К до 1200 К или в атмосфере водорода при температуре 1200 К.

| Маркова Е | |||

| Б., Красильникова О | |||

| К., Серов Ю | |||

| М., Копылов В | |||

| В | |||

| Исследование нановолокнистых катализаторов на основе оксидов алюминия и титана в реакции крекинга пропана, Бутлеровские сообщения, 2013, Т.34, номер 4, стр.69-74 | |||

| ВЛИЯНИЕ ПРОЦЕССА АКТИВАЦИИ ТОКОМ ВОДОРОДА НА СТРУКТУРУ НОСИТЕЛЯ КАТАЛИЗАТОРА КРЕКИНГА ПРОПАНА Маркова Е.Б., Серов Ю.М | |||

| В |

Авторы

Даты

2016-12-20—Публикация

2015-08-14—Подача