1

Изобретение относится к автоматизации технологических процессов переработки минерального сырья, в частно ти к автоматизации процессов обогащения полезных ископаемых.

.Цель изобретения - повышение точности управления.

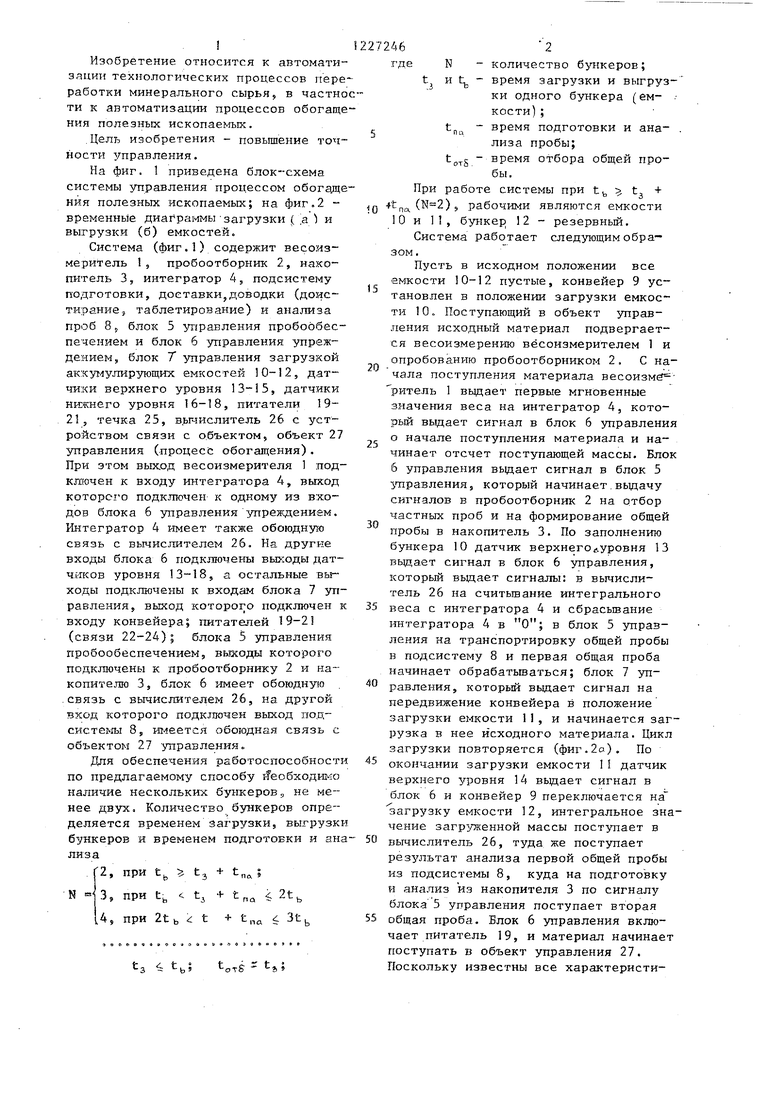

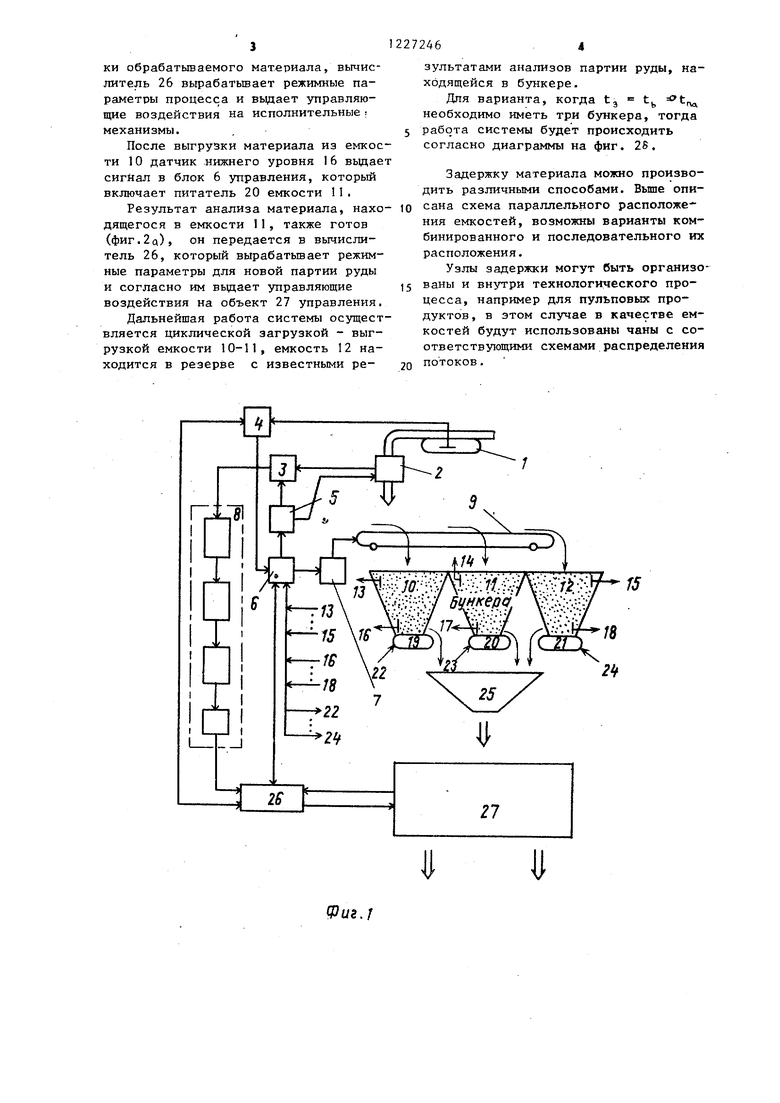

На фиг. 1 приведена блок-схема системы управления процессом обогдще ния полезных ископаемых; на фиг,2 - временные диаг раг шы-загрузки ( а ) и выгрузки (б) емкостей.

Система (фиг.1) содержит весоиз- меритель 1, пробоотборник 2, накопитель 3, интегратор 4, подсистему подготовки, доставки,доводки (доис- тиранив, таблетирование) и анализа проб 8 5, блок 5 уггравления пробообес- печением и блок 6 управления упреждением, блок 7 управления загрузкой аккуг улирующих емкостей 10-125 датчики верхнего уровня 13-15, датчики нижнего уровня 16-18, питатели 19- 21, течка 25, в.ьиислитель 26 с устройством связи с объектом, объект 27 управления (процесс обогащения). При этом выход весоизмерителя 1 подключен к входу интегратора 4, выход которого подключен к одному из входов блока 6 управления упреждением. Интегратор 4 имеет также обоюдную связь с вычислителем 26. На другие входы блока 6 подключены датчиков уровня 13-18, а остальные выходы подключены к входам блока 7 управления, выход которого подключен входу конвейера; питателей 19-21 (связи 22-24); блока 5 управления пробообеспечением, выходы которого подключены к пробоотборнику 2 и накопителю 3, блок 6 имеет обоюдную . -СВЯЗЬ с вычислителем 26, на другой вход которого подключен выход подсистемы 8, имеется обоюдная связь с объектом 27 управления.

Для обеспечения работоспособност по предлагаемому способу 1 еобходи1-го наличие нескольких бункеров., не менее двух. Количество бункеров определяется временем загрузки, выгрузк бункеров и временем подготовки и анлиза

N

Ч 2, при t 3 при t 4, при 2t ь i t

-па 9

+ t,

2t,

- Ь„„ 3tb

ts i tb

torS t

s

-orS .

10

5

20

25

27246 2

где N - количество бункеров;

tj и t - время загрузки и выгруз- ки одного бункера (ем- - кости);

t - время подготовки и ана- . лиза пробы;

время отбора общей пробы.

Нри работе системы при t : t + ()5 рабочими являются емкости 10 и 11, бункер; 12 - резервньй.

Система работает следующим образом .

Пусть в исходном положении все емкости 10-12 пустые, конвейер 9 установлен в положении загрузки емкости 10. Поступающий в объект управления исходный материал подвергается весоизмерению вёсоизмерителем 1 и опробованию пробоотборником 2. С начала поступления материала весоизм ритель 1 выдает первые мгновенные значения веса на интегратор 4, кото- рьй выдает сигнал в блок 6 управления о начале поступления материала и начинает отсчет поступающей массы. Блок 6 управления выдает сигнал в блок 5 : гправления 5 который начинает. вьщачу сигналов в пробоотборник 2 на отбор частных проб и на формирование общей пробы в накопитель 3. По заполнению бункера 10 датчик верхнего уровня 13 вьщает сигнал в блок 6 управления, который выдает сигналы: в вычислитель 26 на считьшание интегрального 35 веса с интегратора 4 и сбрасывание интегратора 4 в в блок 5 управления на транспортировку общей пробы в подсистему 8 и первая общая проба начинает обрабатьюаться; блок 7 управления, который вЕадает сигнал на передвижение конвейера в положение загрузки емкости 11, и начинается загрузка в нее исходного материала. Цикл загрузки повторяется (фиг.2а). По окончании загрузки емкости I1 датчик верхнего уровня 14 вьщает сигнал в блок 6 и конвейер 9 переключается на загрузку емкости 12, интегральное значение загрз/женной массы поступает в 50 вычислитель 26, туда же поступает результат анализа первой общей пробы из подсистемы 8, куда на подготовку и анализ из накопителя 3 по сигналу блока 5 управления поступает вторая 55 общая проба. Блок 6 управления включает питатель 19, и материал начинает поступать в объект управления 27. Поскольку известны все характеристи30

40

ки обрабатьшаемого материала, вычислитель 26 вырабатьшает режимные параметры процесса и вьщает управляющие воздействия на исполнительные г механизмы.

После выгрузки материала из емкости 10 датчик нижнего уровня I6 вьдает сигнал в блок 6 управления, который включает питатель 20 емкости 11.

Результат анализа материала, находящегося в емкости 11, также готов (фиг.2а) он передается в вычислитель 26, который вырабатьшает режимные параметры для новой партии руды и согласно им вьщает управляющие воздействия на объект 27 управления.

Дальнейшая работа системы осуществляется циклической загрузкой - выгрузкой емкости 10-11, емкость 12 находится в резерве с известными ре:

Л

11

Ж

м

у

ГТ-нП . .. .р .,

TT /TWWWI

-- т.т

зультатами анализов партии руды, находящейся в бункере.

Для варианта, когда t.

t

По.

необходимо иметь три бункера, тогда работа системы будет происходить согласно диаграммы на фиг. 26,

Задержку материала можно производить различными способами. Выше опи

сана схема параллельного расположения емкостей, возможны варианты комбинированного и последовательного их расположения.

Узлы задержки могут Сыть организованы и внутри технологического процесса, например для пульповых продуктов, в этом случае в качестве емкостей будут использованы чаны с соответствующими схемами распределения потоков.

Ж

fPui.f

li

Редактор И.Сегляник

Составитель В.Персиц Техред Г.Гербер

Заказ 2240/7Тираж 514 Подписное

.ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул.Проектная,4

Корректор М.Максимишинец

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| Устройство для стерилизации | 1989 |

|

SU1722271A2 |

| Автоматизированная установка по переработке куриного помета в гранулированные органоминеральные удобрения | 2023 |

|

RU2821909C1 |

| Устройство управления весовым порционным дозированием сыпучих материалов | 1982 |

|

SU1064152A1 |

| Установка для приготовления многокомпонентной смеси | 1988 |

|

SU1609678A1 |

| Устройство для испытания шихтовых материалов доменной печи | 1983 |

|

SU1138707A1 |

| Линия автоматизированного определения показателей качества картофеля | 1981 |

|

SU1030723A1 |

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

| Устройство управления загрузкой приемного накопителя | 1979 |

|

SU877566A1 |

| Устройство для управления дозированием компонентов в смесях | 1984 |

|

SU1247846A1 |

| Локонов М.Ф | |||

| Опробование обогатительных фабрик | |||

| М.: Госгортехнад- зор, 1961, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для управления процессом шихтования углей | 1981 |

|

SU1011670A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-04-30—Публикация

1984-07-11—Подача