Изобретение относится к химической промышленности и может быть использовано для получения сажи белой, представляющей собой тонкодисперсный осажденный диоксид кремния, используемый в качестве усиливающего наполнителя синтетических и полимерных материалов в шинной, резинотехнической, химической, легкой и других отраслях промышленности.

Известен способ комплексной переработки золы от сжигания углей (патент РФ №2605987, МПК C01B 33/12, B09B 3/00, опубл. 10.01.2017), который включает шихтовку золы с гидроксидом натрия, спекание при температуре 150-200°С, выщелачивание спека, разделение фаз, обескремнивание раствора путем добавки в раствор гидроалюмосиликата натрия. Согласно способу, перед выщелачиванием спека его отмывают водой с получением первого силикатного раствора, отмытый спек выщелачивают серной кислотой, полученную пульпу разделяют фильтрацией. Обескремнивание раствора проводят до полного выделения из него кремнезема с получением раствора сульфата алюминия и кремнеземсодержащего остатка. Остаток растворяют в щелочном растворе с получением второго силикатного раствора, который объединяют с первым силикатным раствором, направляя далее на получение белой сажи карбонизацией. Недостатками данного способа являются получение в ходе выщелачивания карбоната натрия из исходного гидроксида, который в дальнейшем не подлежит переработке, а в случае крупнотоннажного производства карбонат натрия будет скапливаться на производстве, использование серной кислоты, которая также не регенерируется и остается в виде сульфатов в растворе, многостадийность получения конечного продукта (белой сажи), использование золы котельной, где происходит высокотемпературная обработка, что делает данное сырье химически устойчивым.

Наиболее близким по технической сущности и достигаемому результату является способ получения оксидов кремния, алюминия и железа при комплексной безотходной переработке из золошлаковых материалов (патент РФ № 2694937, МПК C22B 7/00, C22B 1/02, C22B 3/04, C01B 33/00, C01F 7/00, опубл. 18.07.2019, бюл. № 20), включающий нагрев смеси золошлаковых отходов с фторидом аммония, выщелачивание водой смеси при температуре 20-30°С, фильтрование, обработку раствора аммиачной водой для образования осадка SiO2. Далее ведут выщелачивание водой при температуре 20-30°С твердого остатка, образовавшегося после предыдущего выщелачивания водой, и обработку полученного раствора аммиачной водой для образования осадка Al(OH)3 и Fe(OH)3. Затем проводят обработку осадка Al(OH)3 и Fe(OH)3 раствором едкой щелочи с образованием раствора алюмината и получением осадка Fe(OH)3, после чего обрабатывают раствор неорганической кислотой с образованием осадка Al(OH)3 и раствора неорганической соли. Недостатком способа является необходимость фильтрования смеси, полученной после выщелачивания водой, так как в ходе реакции происходит растворение соединений кремния и образование мелкодисперсных частиц, забивающих фильтр, что приводит к увеличению времени данной операции. Дополнительно, при выщелачивании в раствор переходит большое количество примесей различных элементов в силу того, что абсолютно нерастворимых веществ не существует.

Техническим результатом настоящего изобретения является получение сажи белой из отходов углеобогащения в виде товарного продукта с содержанием основного вещества не менее 99,5 %.

Указанный технический результат достигается тем, что включает в себя нагрев смеси исходного сырья с фторирующим агентом, улавливание образующегося гексафторосиликата аммония (NH4)2[SiF6] в камере осаждения, растворение полученного (NH4)2[SiF6] в дистиллированной воде с последующей обработкой раствора аммиачной водой до образования осадка SiO2 и последующим его отделением фильтрованием, согласно заявленному изобретению, в предлагаемом способе в качестве исходного сырья используют отходы углеобогащения, а в качестве фторирующего агента используют гидрофторид аммония.

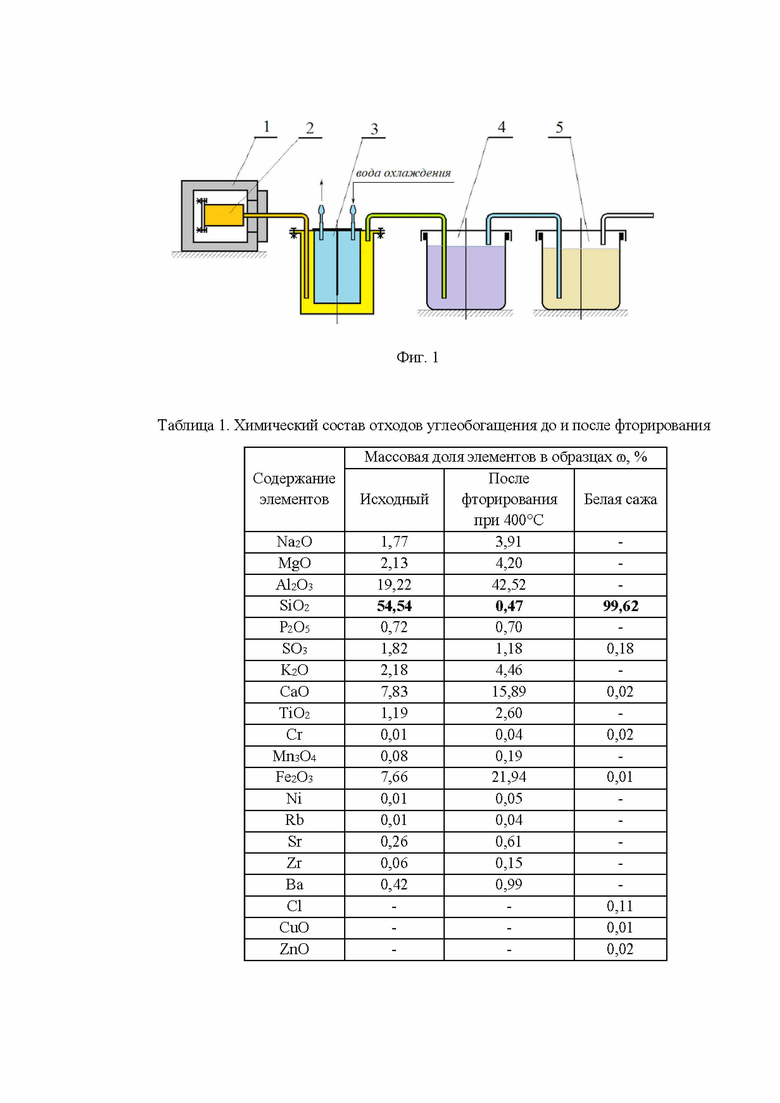

Заявленное изобретение поясняется таблицей и фигурой, где в таблице 1 указан химический состав отходов углеобогащения до и после фторирования, на фигуре 1 приведена схема установки фторирования.

Заявляемый способ осуществляют следующим образом.

Высушенные до постоянной массы отходы углеобогащения коксующихся углей Кузбасса, взятые с АО ЦОФ «Березовская» (пгт. Берёзовский), измельчают на щековой дробилке и истирают на пальчиковом истирателе до крупности менее 0,2 мм. В стеклоуглеродный тигель помешают отходы углеобогащения и гидрофторид аммония (марки «ч») в соотношении 1:2,5 и тщательно перемешивают. Установлено, что данное соотношение исходных компонентов дает максимальное извлечение кремния из сырья, тогда как в прототипе использовано соотношение 1:3,36. Далее в установку, состоящую из муфельной печи 1, в которую помещен реактор 2, загружают полученную смесь и соединяют с элементами остальной установки для гидрофторирования. Реактор изготовлен из стали 12Х18Н10Т со съёмной крышкой с уплотнительными плоскостями и трубкой для отвода газообразных продуктов. Реактор помещается в муфельную печь с измененной конструкцией двери для вывода трубки отвода газообразных продуктов, и соединяют с камерой осаждения 3 (сталь 12Х18Н10Т), выполненной в виде сосуда, имеющего внутреннюю рубашку водяного охлаждения. Камера осаждения соединяется с последовательно соединёнными емкостями 4 и 5 для улавливания газообразных продуктов. Условия фторирования: на первой стадии производят нагрев до 200°С и выдержкой при этой температуре в течении 2 ч., установлено, что при данной температуре происходит наиболее интенсивное взаимодействие гидрофторида аммония с сырьем, повышение температуры до 220°С приводит к сублимации гексафторосиликата аммония. На данном этапе протекает фторирование и выделение NH3 и HF в результате разложения гидрофторида аммония; на второй стадии производят нагрев до 430°С и выдержкой при этой температуре в течении 45 мин. В результате процесса происходит образование фторидов и сублимация (NH4)2[SiF6], который осаждается в камере 3, где поддерживается температура 60 - 80°С. Из камеры осаждения извлекается (NH4)2[SiF6], растворяется в объеме воды достаточном для полного растворения и после чего прибавляется 25% раствор аммиака при постоянном перемешивании. Полученную суспензию фильтруют на вакуумной фильтровальной установке, гидротированный SiO2 сушат при 120°С до постоянной массы. Фильтрат объединяют с растворами из емкостей улавливания второй ступени и упаривают для регенерации фторида аммония, который в дальнейшем используется для повторного фторирования.

Пример 1. Исходное сырье - отходы углеобогащения коксующихся углей Кузбасса, взятые с АО ЦОФ «Березовская» пгт. Берёзовский, химический состав которых представлен в таблице 1. В стеклоуглеродный тигель помещают 10 г отходов и 25 г гидрофторида аммония, тщательно перемешивают, тигель помещают в реактор установки фторирования и нагревают до +200°С, выдерживая при этой температуре 2 часа. При этом образуются гексафторсиликат аммония и газообразные NH3 и HF, которые поглощаются в емкостях улавливания второй ступени с образованием фторида аммония. Далее производят нагрев до 430°С с выдержкой при этой температуре в течении 45 мин. В результате (NH4)2[SiF6] практически весь осаждается в камере 3, где поддерживается температура 60 - 80°С. Из камеры осаждения извлекают 16,4 г (NH4)2[SiF6], который затем растворяют в 90 мл дистиллированной воды. К полученному раствору при постоянном перемешивании добавляют 60 мл 25% раствора аммиака. Полученную суспензию фильтруют на вакуумной фильтровальной установке, промывают дистиллированной водой и сушат при 120°С до постоянной массы. Получают 5,15 г SiO2, результаты исследования образцов представлены в таблице 1.

Пример 2. Обработку исходного материала ведут по примеру 1, с тем отличием, что на второй стадии производят нагрев до 400°С с выдержкой 45 мин. Также используют регенерированный 10% раствор аммиака, полученный при упаривании раствора фторида аммония и растворов полученных из емкостей улавливания второй ступени. Выход (NH4)2[SiF6] и SiO2 составляет 15,4 г и 4,9 г соответственно.

Таким образом, разработанный способ получения сажи белой из отходов углеобогащения позволяет получить товарный продукт с содержанием основного вещества не менее 99,5 % что в свою очередь позволяет перерабатывать скопившиеся большие объёмы отходов углепереработки, несущие высокую антропогенную нагрузку на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2377332C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2599478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| Способ получения оксидов кремния, алюминия и железа при комплексной безотходной переработке из золошлаковых материалов | 2018 |

|

RU2694937C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2004 |

|

RU2264478C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2021 |

|

RU2769684C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

| Способ получения концентрата редкоземельных элементов из отработанного катализатора крекинга углеводородов нефти | 2021 |

|

RU2776117C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2005 |

|

RU2280614C1 |

Изобретение относится к химической промышленности и может быть использовано для получения белой сажи, представляющей собой тонкодисперсный осажденный диоксид кремния, используемый в качестве усиливающего наполнителя синтетических и полимерных материалов в шинной, резинотехнической, химической, легкой и других отраслях промышленности. Способ получения белой сажи из отходов углеобогащения включает нагрев смеси исходного сырья, представляющего собой отходы углеобогащения с гидрофторидом аммония. Образующийся гексафторосиликат аммония (NH4)2[SiF6] улавливают в камере осаждения. Полученный (NH4)2[SiF6] растворяют в дистиллированной воде. Далее обрабатывают раствор аммиачной водой до образования осадка SiO2 и отделяют его фильтрованием. Обеспечивается получение белой сажи из отходов углеобогащения в виде товарного продукта с содержанием основного вещества не менее 99,5%. 1 ил., 1 табл., 2 пр.

Способ получения белой сажи из отходов углеобогащения, включающий нагрев смеси исходного сырья с фторирующим агентом, улавливание образующегося гексафторосиликата аммония (NH4)2[SiF6] в камере осаждения, растворение полученного (NH4)2[SiF6] в дистиллированной воде с последующей обработкой раствора аммиачной водой до образования осадка SiO2 и последующим его отделением фильтрованием, отличающийся тем, что в предлагаемом способе в качестве исходного сырья используют отходы углеобогащения, а в качестве фторирующего агента используют гидрофторид аммония.

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286947C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА БЕЛОГО ЦВЕТА | 2002 |

|

RU2237075C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2600640C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО SiO (ДИОКСИДА КРЕМНИЯ) | 2014 |

|

RU2567954C1 |

| JP 3218914 A, 26.09.1991 | |||

| US 4539187 A, 03.09.1985. | |||

Авторы

Даты

2024-05-23—Публикация

2023-11-21—Подача