Изобретение относится к механической обработке металлов и может быть использовано для изготовления полых изделий штамповкой концевых элементов.

Известен способ производства полых насосных штанг (пат. RU 2233214, МПК7 В 23 Р 15/00, опубл. 2003.10.27), включающий нагрев полой заготовки, формирование деформацией профиля и геометрических размеров наружной поверхности головки штанги, последующее выполнение в головке сквозного канала сверлением, изготовление тела штанги и последующее соединение тела и головки сваркой трением.

При использовании такого способа получают неравнопрочную полую штангу со сварными швами, снижающими прочность штанги, что может привести к ее обрыву в месте сварки при работе в условиях сложных знакопеременных нагрузок, которые испытывает штанга при эксплуатации.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ изготовления полой штанги (пат. CN 1117896, МПК В 21 К 21/12, опубл. 1996.03.06), включающий нагрев полой заготовки, формирование профиля и геометрических размеров наружной поверхности головки штанги штамповкой на пуансоне.

Такой способ позволяет получить равнопрочную полую штангу без сварных швов.

Однако такой способ сложен и дорогостоящий. Это объясняется необходимостью использования при штамповке длинного пуансона малого диаметра. При деформации пуансон испытывает изгиб и истирание, что снижает стойкость пуансона. В процессе штамповки возможно прилипание материала заготовки к пуансону, что усложняет его удаление после штамповки.

Задачей изобретения является упрощение и удешевление способа изготовления полой насосной штанги.

Поставленная задача решается усовершенствованием способа изготовления полой насосной штанги, включающего нагрев полой заготовки, формирование профиля и геометрических размеров наружной поверхности головки штанги штамповкой.

Для решения поставленной задачи штамповку осуществляют до получения сплошного участка длиной не меньше длины готовой головки, после чего в сплошном участке выполняют соединенный с полостью тела штанги канал сверлением, базируя заготовку на наружную поверхность тела штанги.

Кроме того, при выполнении сквозного канала заготовку могут базировать на наружную поверхность части тела штанги, примыкающей к головке.

Осуществление штамповки до получения сплошного участка длиной не меньше длины готовой головки позволяет сформировать профиль и геометрические размеры наружной поверхности головки штанги без использования пуансона, что необходимо для упрощения и удешевления способа.

Последующее выполнение сверлением в сплошном участке канала, соединенного с полостью тела штанги, позволяет получить полую штангу.

Базирование заготовки при сверлении канала на наружную поверхность тела штанги обеспечивает соосность канала в головке и полости тела штанги.

Базирование заготовки при выполнении сквозного канала на наружную поверхность части тела штанги, примыкающей к головке, позволяет уменьшить отклонение от соосности оси канала головки и полости тела штанги.

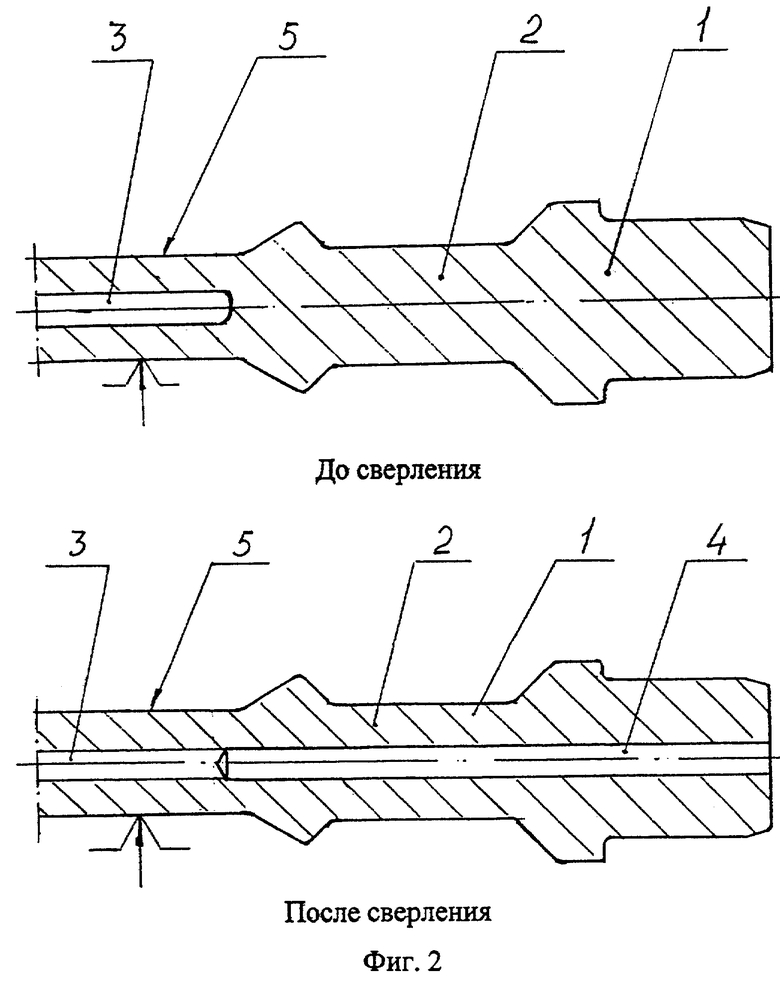

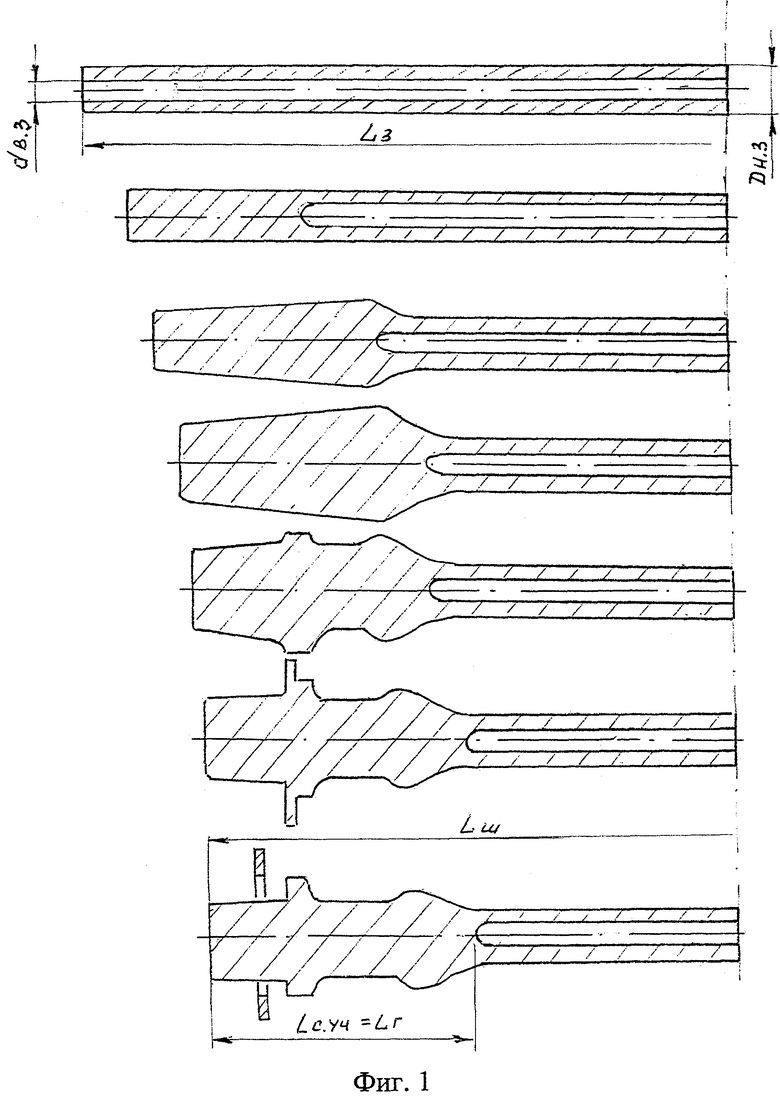

Изобретение поясняется чертежом, где на фиг.1 изображены эскизы исходной заготовки и после переходов штамповки, на фиг.2 - схема базирования заготовки при сверлении канала.

Способ осуществляется следующим образом.

Полую заготовку, длина которой определяется соотношением

где Lз - длина исходной заготовки,

Lш - длина готовой штанги,

Lз.с.уч - длина части заготовки, из которой получают сплошной участок,

Vc.уч - объем сплошного участка,

Dн.з - наружный диаметр поперечного сечения исходной заготовки,

dв.з - внутренний диаметр поперечного сечения исходной заготовки,

Lг - длина головки готовой штанги,

К - коэффициент, учитывающий потери металла при штамповке (облой, угар и т.д.), К=1,05,

нагревают до температуры штамповки. Формируют профиль и геометрические размеры наружной поверхности головки 1 штанги штамповкой до получения сплошного участка 2 длиной не меньше длины готовой головки 1. После этого в сплошном участке 2 выполняют соединенный с полостью 3 тела штанги канал 4 сверлением, базируя заготовку на наружную поверхность 5 тела штанги. В приведенном варианте при выполнении канала 4 заготовку базируют на наружную поверхность 5 части тела штанги, примыкающей к головке 1.

Предлагаемым способом изготовили полую штангу ШН 22 длиной Lш=8000 мм, наружным диаметром тела штанги 22 мм, с каналом диаметром 7,5 мм из стали 15Х2ГМФ. Параметры исходной заготовки Lз=8400 мм, Dн.з=22 мм, dв.з=7,5 мм. Заготовку нагревали до температуры 1200°С. Штамповку производили на горизонтально-ковочной шестиручьевой машине (ГКМ) с усилием 400 Тн. В первом ручье осуществляли набор металла с частичным заполнением канала по длине концевого участка. Во втором ручье осуществляли предварительный набор металла, в третьем - окончательный набор металла. В четвертом ручье осуществляли предварительную штамповку, в пятом - окончательную для формирования профиля и геометрических размеров наружной поверхности головки штанги. В шестом ручье осуществляли обрезку облоя. В результате штамповки получили заготовку с полой средней частью - телом штанги и сплошными концевыми участками 2, длина Lc.уч каждого из которых равна Lг - длине головки готовой штанги (фиг.2). После этого в сплошном участке 2 выполняли соединенный с полостью 3 тела штанги канал 4 сверлением, базируя заготовку на наружную поверхность 5 части тела штанги, примыкающей к головке 1, обеспечивая соосность канала 4 в головке 1 и полости 3 тела штанги 4.

Таким образом, использование предлагаемого способа позволяет получить равнопрочную полую штангу с каналом в головке, соосным полости тела штанги без использования при штамповке длинного пуансона малого диаметра и за счет этого упростить и удешевить ее изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2009 |

|

RU2402402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 2007 |

|

RU2342216C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2010 |

|

RU2456114C1 |

| ГОЛОВКА ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2008 |

|

RU2391558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ ДЛЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2384384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ (ВАРИАНТЫ) | 2006 |

|

RU2342217C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ НАСОСНЫХ ШТАНГ И ГОЛОВОК ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233214C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА С ИЗНОСОСТОЙКОЙ ВСТАВКОЙ | 2001 |

|

RU2187416C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых изделий штамповкой концевых элементов. Полую заготовку нагревают и производят формирование профиля и геометрических размеров наружной поверхности головки штанги штамповкой. При этом штамповку осуществляют до получения сплошного участка длиной не меньше длины готовой головки. Затем в указанном сплошном участке сверлением получают канал, соединенный с полостью тела штанги. Заготовку при этом базируют на наружную поверхность тела штанги, например на ее часть, примыкающую к головке. В результате обеспечиваются упрощение способа и снижение затрат на изготовление штанги. 1 з.п. ф-лы, 2 ил.

| CN 1117896 А, 06.03.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ НАСОСНЫХ ШТАНГ И ГОЛОВОК ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233214C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННЫХ ЗАГОТОВОК НАСОСНЫХ ШТАНГ | 1997 |

|

RU2117539C1 |

| 0 |

|

SU156921A1 | |

| DE 4104707 A1, 20.08.1992 | |||

| DE 3216287 A1, 03.11.1983. | |||

Авторы

Даты

2006-11-20—Публикация

2005-04-28—Подача