Изобретение относится к области физики. Может быть использовано для подготовки и перемещения проб к анализирующему устройству при спектральном анализе материалов и веществ.

Известен способ [1] электротермической атомизации вещества при импульсном введении анализируемой пробы в изотермическую печь с независимо нагреваемого металлического зонда при выполнении спектрального анализа материалов и веществ. Выполняют нагрев печи, например графитовой трубчатой печи-атомизатора, до стационарной температуры, например до температуры атомизации (разложения до атомов) анализируемого вещества. На поверхность находящегося вне объема печи зонда дозируют анализируемое вещество. Зонд с пробой вводят в нагретую печь через центральное отверстие в стенке печи. Во внутреннем объеме печи производят импульсный нагрев зонда электротоком от независимого источника питания. Под действием тепла проба анализируемого вещества испаряется и атомизируется, образуя облако паров, которое используют в анализе для выявления состава и иных свойств пробы анализируемого вещества. После измерения, например, оптической плотности облака пара печь с погруженным зондом нагревают до более высокой температуры для термической очистки от остатков паров пробы, выдувая их (остатки паров) потоком защитного газа (аргона) наружу через дозировочное отверстие. Этот пар пробы частично осаждается на держателе проволочного зонда.

Недостатком [1] является то, что осуществление способа сопровождается случайным осыпанием некоторой неконтролируемой части (массы) сконденсированной пробы с держателя зонда внутрь печи при очередном погружении зонда в дозировочное отверстие. Осыпавшаяся часть пробы испаряется в печи и негативно влияет на результат последующего измерения, например оптической плотности облака пара от пробы, повышая случайную погрешность. Эта погрешность существенно снижает достоверность результатов анализа и не позволяет осуществлять точный количественный спектральный анализ вещества. Кроме того, из-за жесткого крепления зонд ломается от столкновения со стенкой печи при промахе мимо дозировочного отверстия печи, например при юстировке попадания зонда в дозировочное отверстие. Недостатки существенно ограничивают область применения зонда по [1].

Известен способ [2] элементного анализа веществ и устройство, его реализующее, содержащее комбинацию тигля-испарителя и вольфрамового проволочного спирального атомизатора, обеспечивающее двухстадийную атомизацию пробы. По способу [2] производят анализ твердых или жидких проб. Дозирующим устройством пробу помещают во внутреннюю полость тигельного испарителя и высушивают путем нагрева за счет пропускания через него (тигель) электрического тока от регулируемого источника. Над выходным отверстием тигля-испарителя располагают спиральный атомизатор и нагревают тигель до температуры атомизации сухого остатка пробы. При этом через спиральный атомизатор ток не пропускают и он (атомизатор) остается холодным. Выходящий из отверстия тигля-испарителя атомизированный пар определяемых металлов конденсируется на холодной поверхности спирального атомизатора, а молекулярный пар мешающих измерению компонентов пробы, например оксиды углерода и азота, удаляется, не конденсируясь на спирали. То есть процесс конденсации паров носит фракционный характер. После окончания конденсации паров определяемых металлов на спиральном атомизаторе его устанавливают в просвечивающий пучок спектрометра. Спиральный атомизатор нагревают электрическим током от регулируемого источника до температуры атомизации определяемого элемента. При этом вокруг спирального атомизатора формируется облако атомов определяемого элемента с уменьшенным присутствием паров мешающих компонентов пробы. Облако атомов определяемых элементов подвергают спектральному анализу.

Существенным недостатком способа [2] является то, что в ходе первичного испарения пробы из тигля, а также при последующем испарении со спирального атомизатора образующиеся пары поднимаются наверх и оседают на держателе спирального атомизатора. Держатель быстро обрастает толстым слоем конденсата, содержащего определяемые элементы. Этот слой конденсата - непрочный, и неконтролируемо осыпается на витки спирали и в тигель. При последующем измерении осыпавшиеся частички конденсата повторно испаряются и вызывают существенную погрешность измерений, снижая достоверность результатов анализа. Недостаток существенно ограничивает область применения известного изобретения [2].

Наиболее близким к предлагаемому изобретению, прототипом, является способ спектрального анализа [3] на основе двухстадийной атомизации пробы с использованием проволочного стержневого зонда и графитовой трубчатой печи - атомизатора. Суть способа - снижение матричных помех и расширение пределов обнаружения определяемых элементов. Это достигают тем, что проводят термическое разложение пробы путем ее нагрева в атомизаторе. Пробу испаряют и образующиеся пары направляют в дозировочное отверстие атомизатора потоком защитного газа, осуществляют фракционную конденсацию паров пробы на выполненном с возможностью перемещения зонде, отделяют определяемые элементы от паров матрицы. При этом продукты диссоциации матрицы уносятся защитным газом, зонд с осажденными на нем атомами вводят в аналитическую зону печи, нагревают, испаряют сконденсировавшиеся на зонде элементы и регистрируют аналитические сигналы.

Недостатком прототипа [3] является неудовлетворительная точность анализа вследствие того, что пары пробы конденсируются (осаждаются) на держателе зонда. Конденсат впоследствии неконтролируемо осыпается в атомизатор. Осыпавшийся в атомизатор конденсат паров пробы вносит существенную погрешность в результаты последующих измерений. Кроме того, из-за жесткого крепления зонд ломается при промахе мимо дозировочного отверстия печи-атомизатора (непопадании в дозировочное отверстие), например при юстировке (отладке) процесса попадания зонда с пробой в дозировочное отверстие. Недостатки существенно ограничивают область применения прототипа [3].

Целью предлагаемого изобретения является повышение точности и достоверности результатов спектрального анализа веществ и материалов, повышение эксплуатационной надежности и ремонтопригодности аналитического оборудования, обеспечение быстроты процесса замены образцов анализируемых проб, повышение производительности труда при производстве анализов.

Цели достигают тем, что изготавливают зонд, состоящий из согнутой в виде петли проволоки из тугоплавкого материала, с кончиком для конденсации паров анализируемого вещества и подачи конденсата анализируемого вещества в атомизатор, с выполненными путем отгибания концов проволоки усами зонда и закрепленного на электроконтактах несущей платформы с направляющими и амортизатором. Для повышения ремонтопригодности, обеспечения быстроты процесса замены образцов анализируемых проб зонд размещают на выполненной из диэлектрической пластины контактной площадке с электроконтактами и направляющей прорезью. Для обеспечения стабильности направления движения зонда при вводе в дозировочное отверстие печи-атомизатора, несущую платформу подвижно закрепляют на оснащенной амортизатором направляющей. Способ использования зонда, заключающийся в том, что зонд закрепляют на подвижной, с тремя степенями свободы, штанге манипулятора. В печь-атомизатор через дозировочное отверстие вводят пробу анализируемого вещества, над дозировочным отверстием устанавливают закрепленный на манипуляторе холодный зонд. Пробу вещества атомизируют в печи и истекающие через дозировочное отверстие печи-атомизатора пары пробы осаждают на холодном зонде. Зонд с конденсатом пробы вводят в дозировочное отверстие печи-атомизатора с температурой атомизации вещества, на зонд подают электрический ток, нагревают зонд и атомизируют конденсат пробы. Пары пробы анализируют с помощью спектрального прибора и получают искомую информацию о составе пробы.

Заявленное техническое решение поясняется Фиг. 1…9.

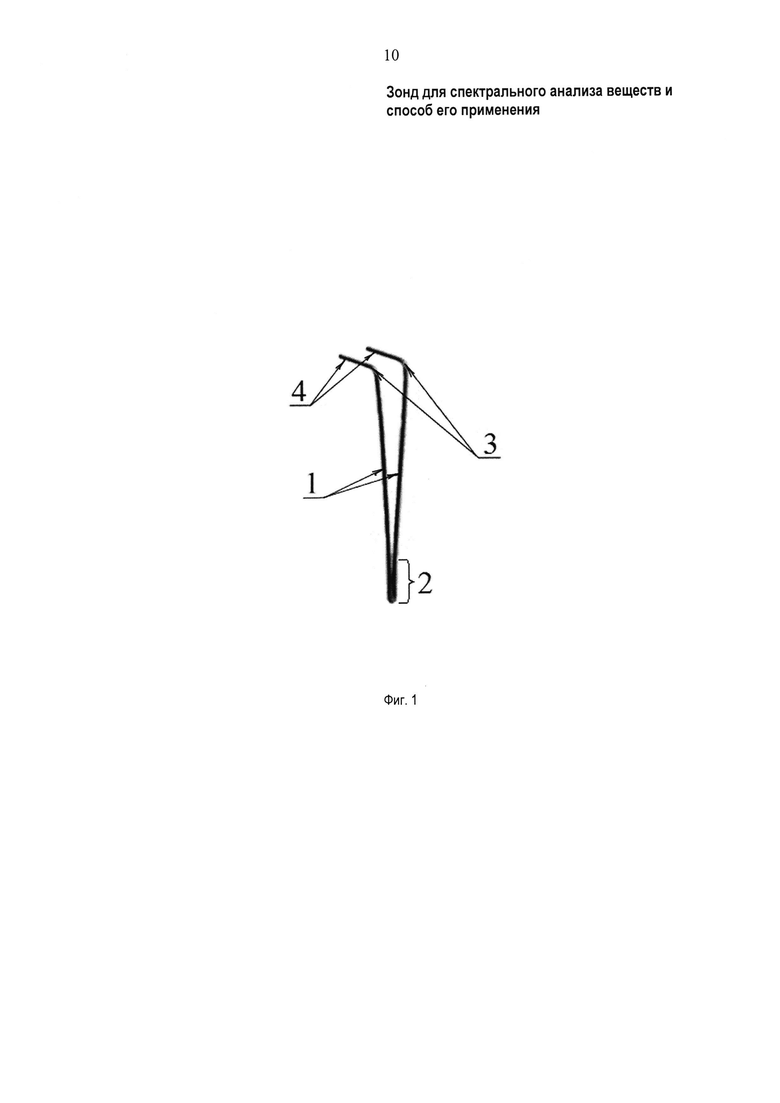

На Фиг. 1 представлено описание конструкции зонда, где: 1 - зонд; 2 - кончик зонда для конденсации паров пробы; 3 - изгиб зонда; 4 - усы зонда для присоединения к электроконтактам.

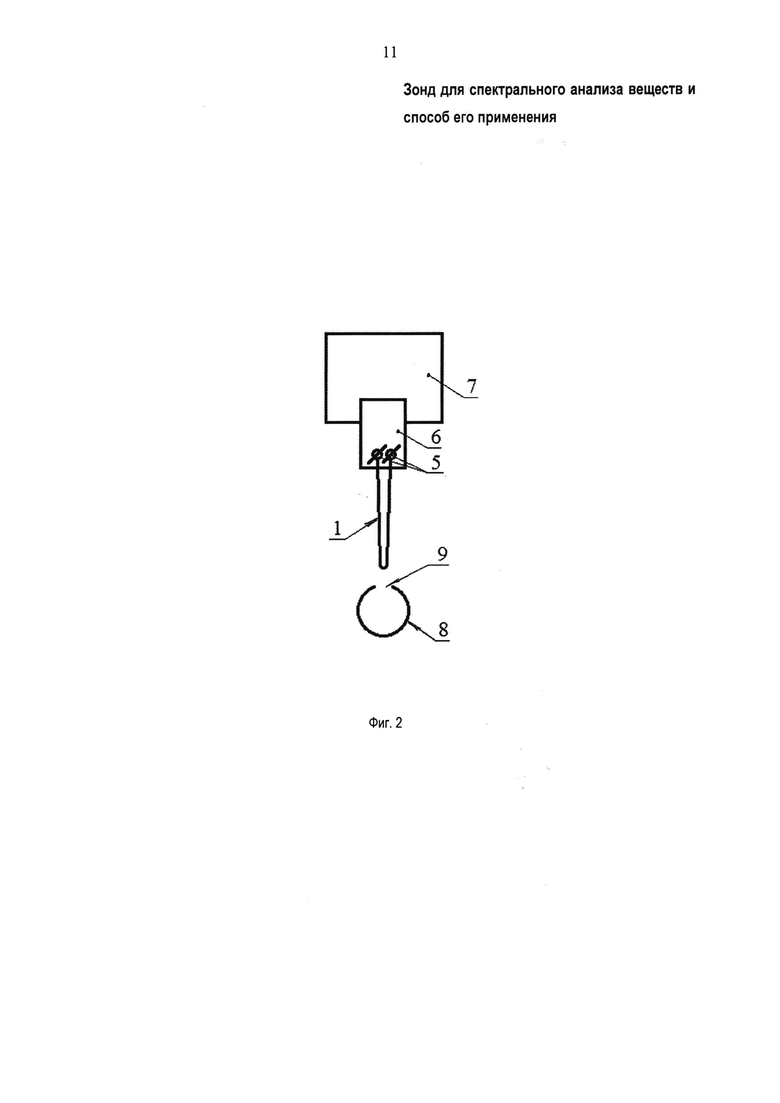

На Фиг. 2 представлен подготовленный к применению зонд, где: 1 - зонд; 5 - электроконтакты; 6 - штанга манипулятора с закрепленным на ней зондом 1; 7 - манипулятор; 8 - графитовая трубчатая печь (атомизатор); 9 - дозировочное отверстие печи.

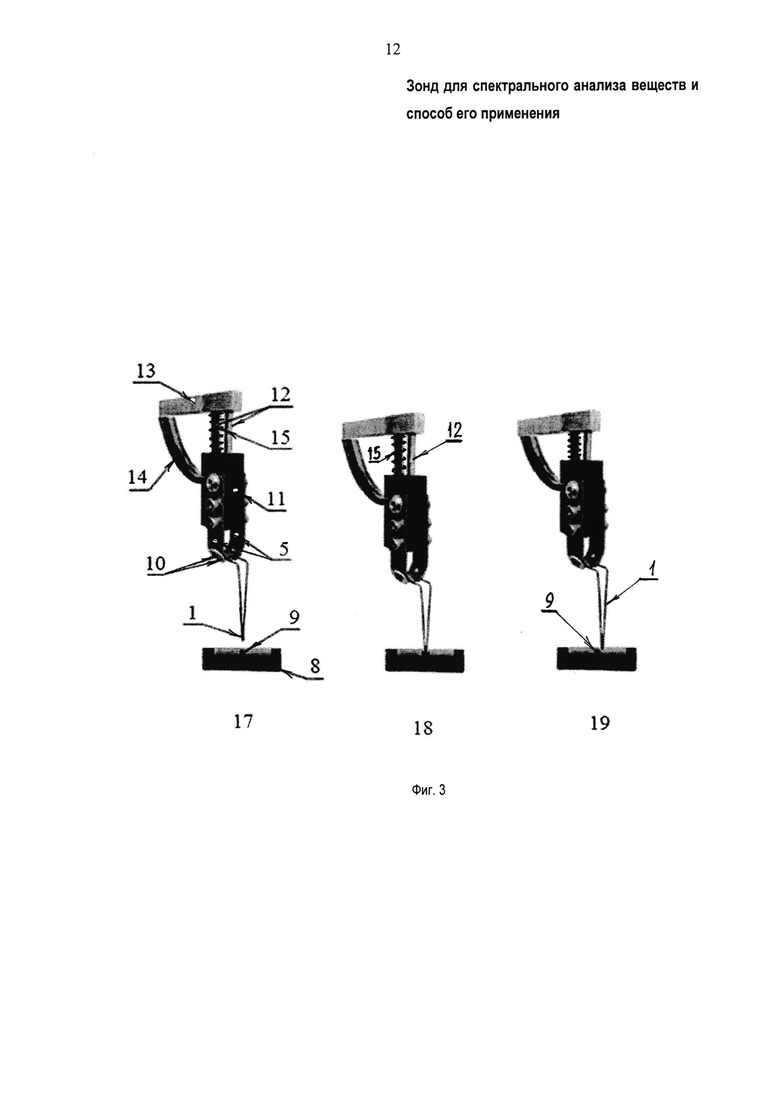

На Фиг. 3 представлен зонд, закрепленный на подвижной штанге манипулятора, причем зонд показан в различных положениях (зонда) относительно к печи-атомизатору: зонд над дозировочным отверстием печи-атомизатора; зонд, введенный в печь-атомизатор; зонд при промахе при вводе его (зонда) в дозировочное отверстие печи-атомизатора и сработавшем амортизаторе. На Фиг. 3: 1 - зонд; 5 - электроконтакты; 10 - поджимные винты для крепежа усов зонда (с Фиг. 1); 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов; 12 - направляющие платформы 11; 13 - консоль; 14 - двужильный токоподводящий провод для нагрева зонда; 15 - пружинный амортизатор вертикального перемещения зонда вдоль направляющих 12; 8 - графитовая трубчатая печь-атомизатор; 9 - дозировочное отверстие печи-атомизатора; 17 - положение зонда над дозировочным отверстием 9 трубчатой графитовой печи-атомизатора; 18 - положение зонда, введенного в дозировочное отверстие 9 графитовой печи-атомизатора; 19 - срабатывание амортизатора 15 при промахе зонда 1 мимо дозировочного отверстия 9.

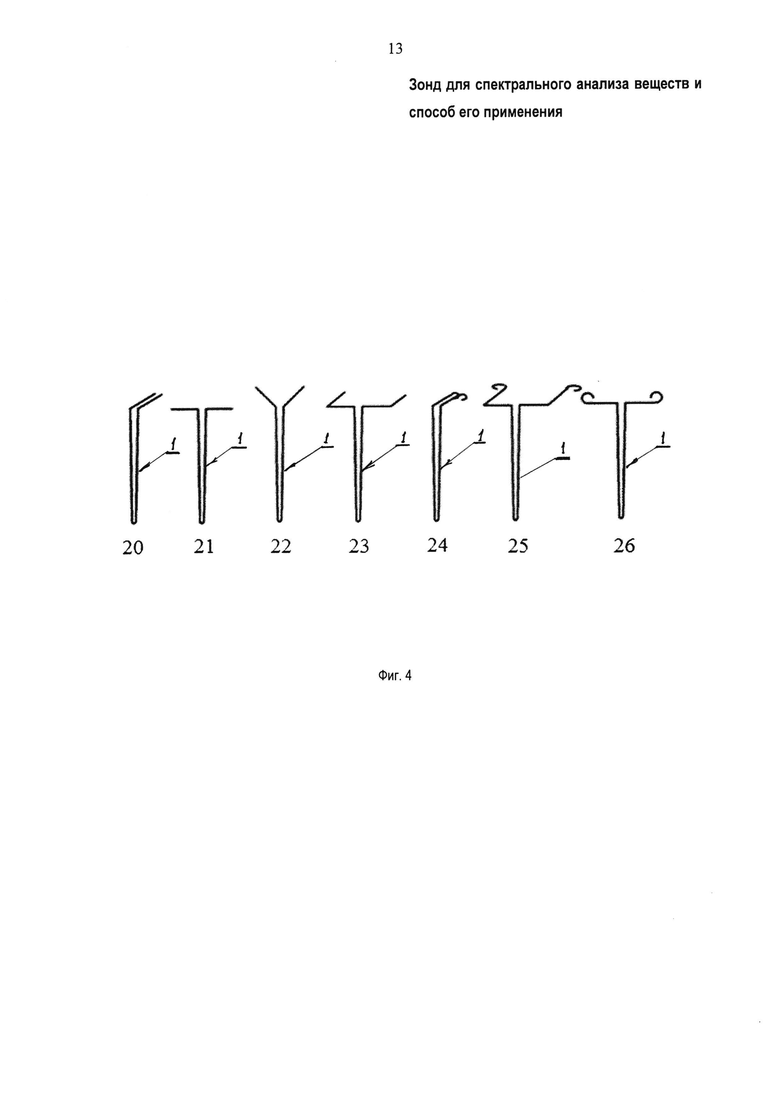

На Фиг. 4 представлены примеры конфигураций 20…26 зонда 1.

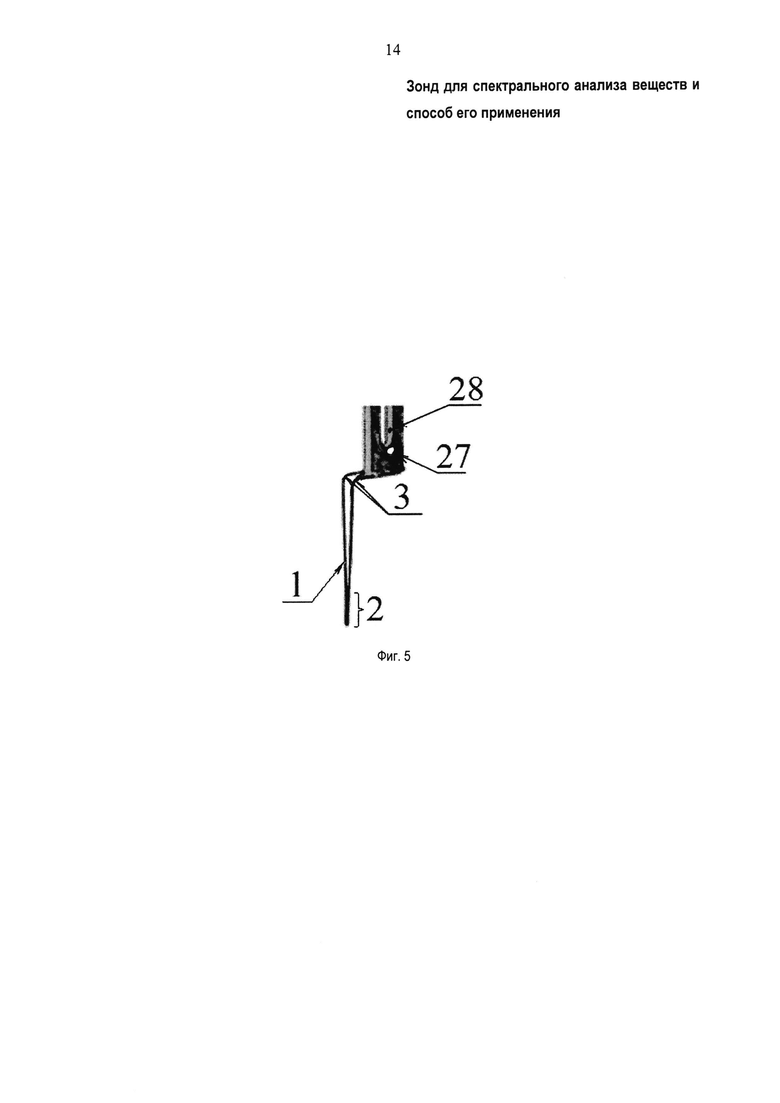

На Фиг. 5 представлен зонд, приваренный к металлизированной с двух сторон диэлектрической пластине. На фиг.5: 1 - зонд; 2 - кончик зонда для конденсации паров пробы; 3 - изгиб зонда; 27 - электроконтактная площадка с приваренными усами зонда; 28 - вырез направляющий для крепления зонда к электроконтактам.

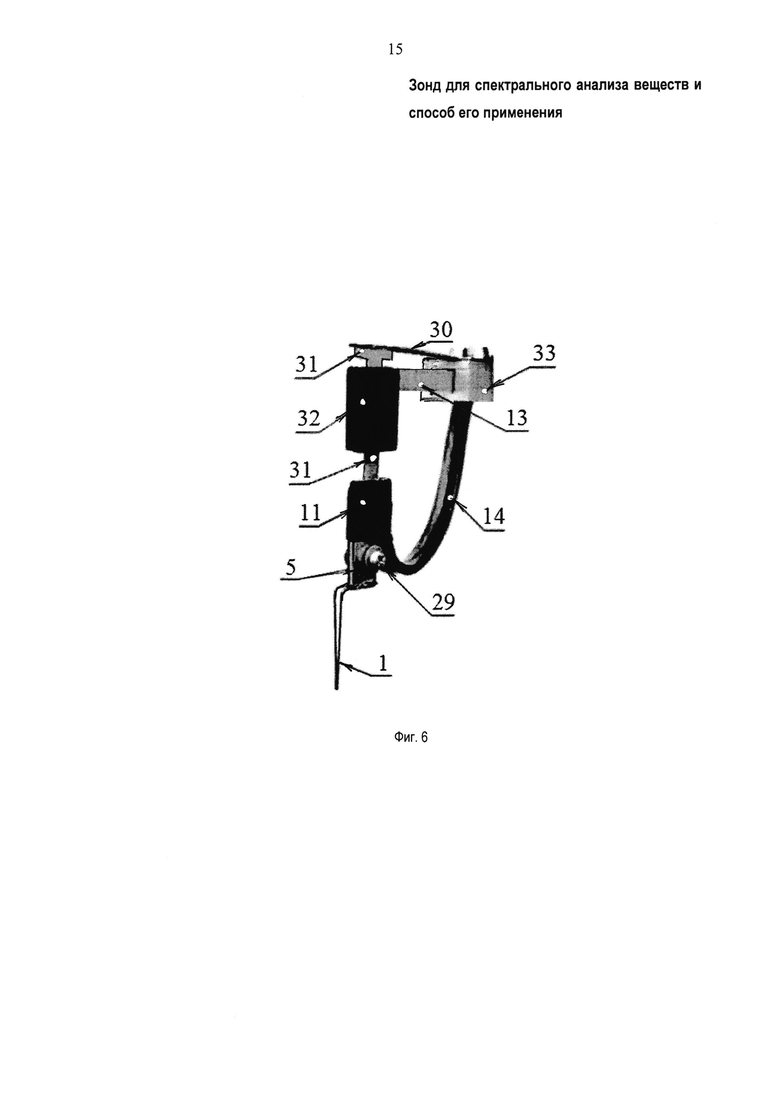

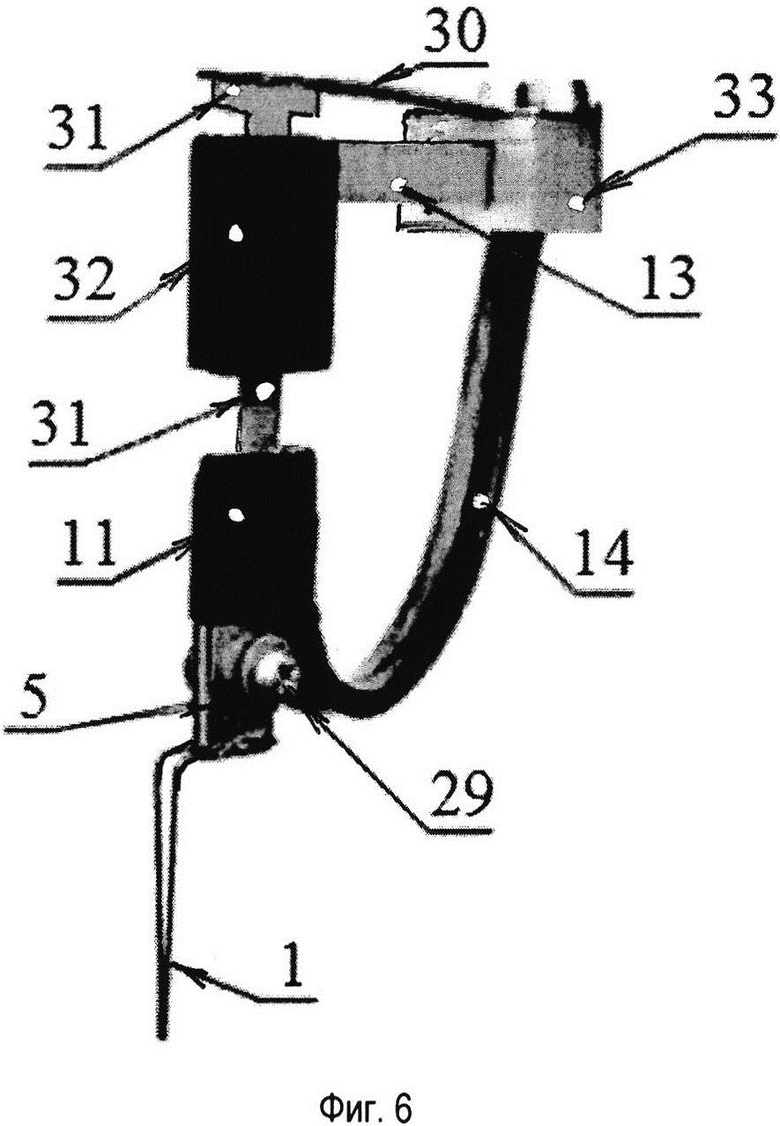

На Фиг. 6 показана подвижная штанга манипулятора с зондом, закрепленным на ней (штанге) электроконтактами в виде металлизированной с двух сторон диэлектрической пластины. На Фиг. 6: 1 - зонд; 5 - электроконтакты, например пластинчатые с поджимным винтом; 29 - поджимной винт для крепежа зонда; 14 - двужильный токоподводящий провод для нагрева зонда; 30 - амортизатор вертикального перемещения зонда, например пластинчатый стальной; 31 - направляющая платформы; 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов; 32 - платформа направляющая; 13 - консоль; 33 - держатель консоли и амортизатора на манипуляторе.

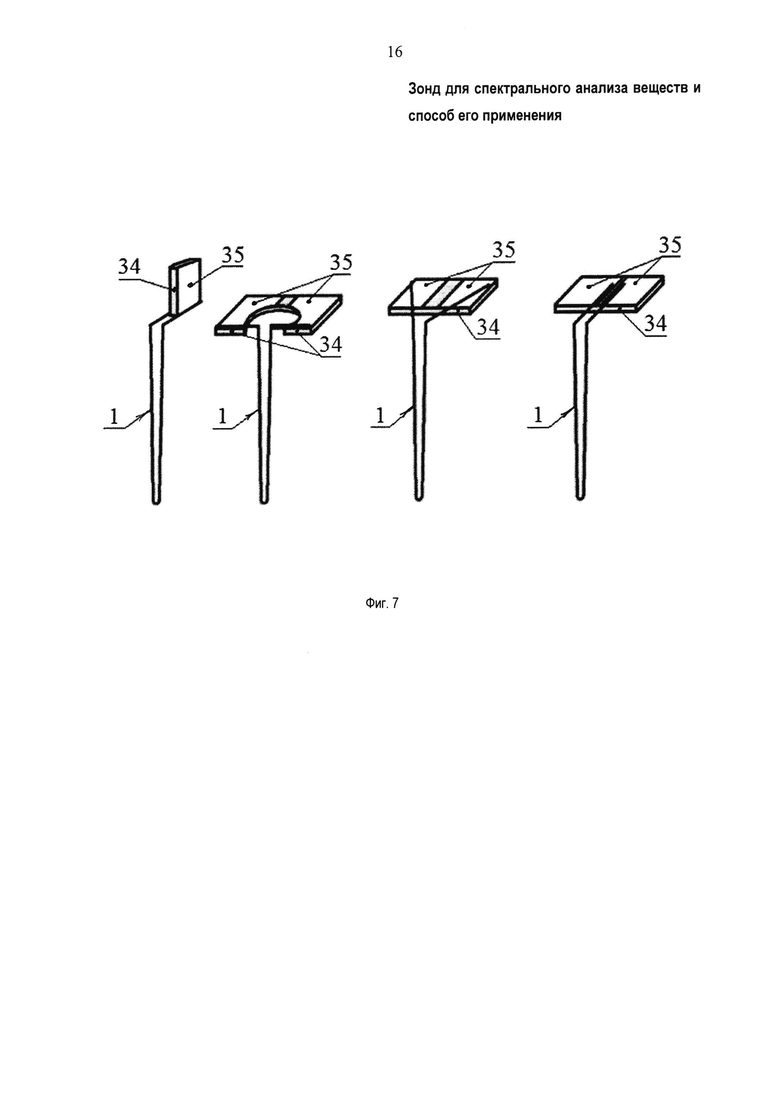

На Фиг. 7 показаны различные конфигурации зонда, закрепленного на платформе в виде диэлектрической металлизированной пластины, где: 1 - зонд; 34 - диэлектрическая пластина; 35 - металлизированные электроконтакты пластины.

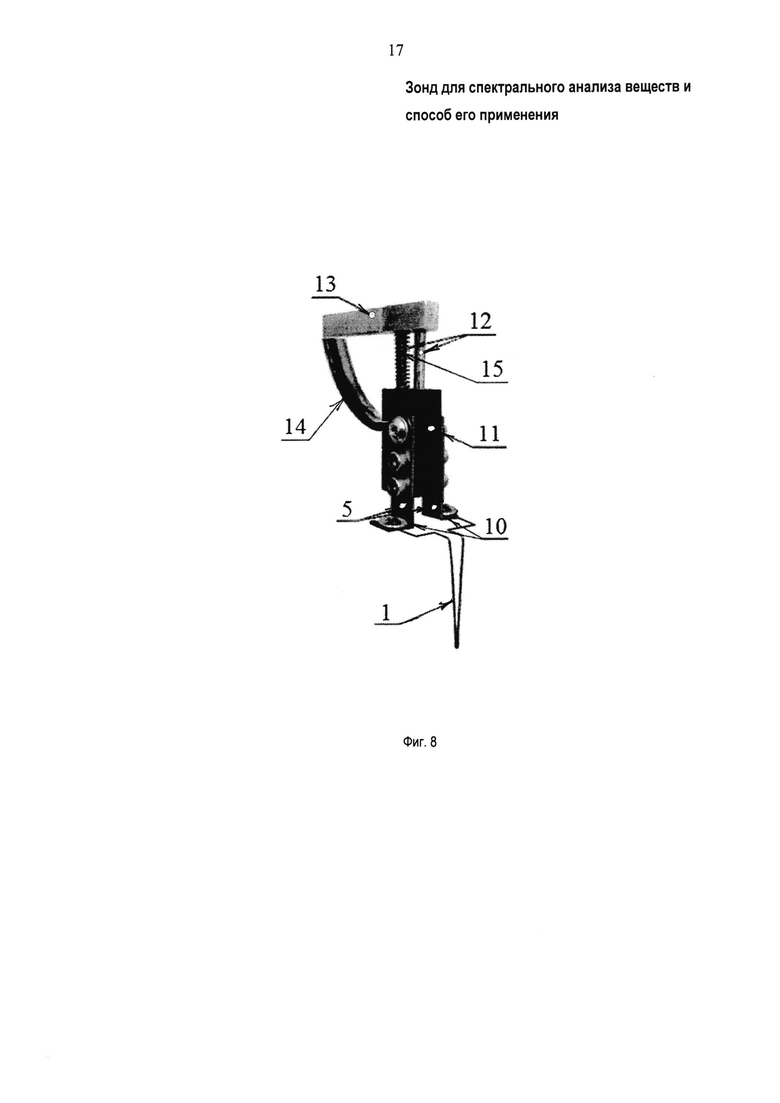

На Фиг. 8 показана подвижная штанга манипулятора с зондом по Фиг. 4 (позиция 23), где 1 - зонд; 5 - электроконтакты; 10 - поджимные винты для крепежа зонда; 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов; 12 - направляющие платформы 11; 13 - консоль; 14 - двужильный токоподводящий провод для нагрева зонда; 15 - пружинный амортизатор вертикального перемещения зонда.

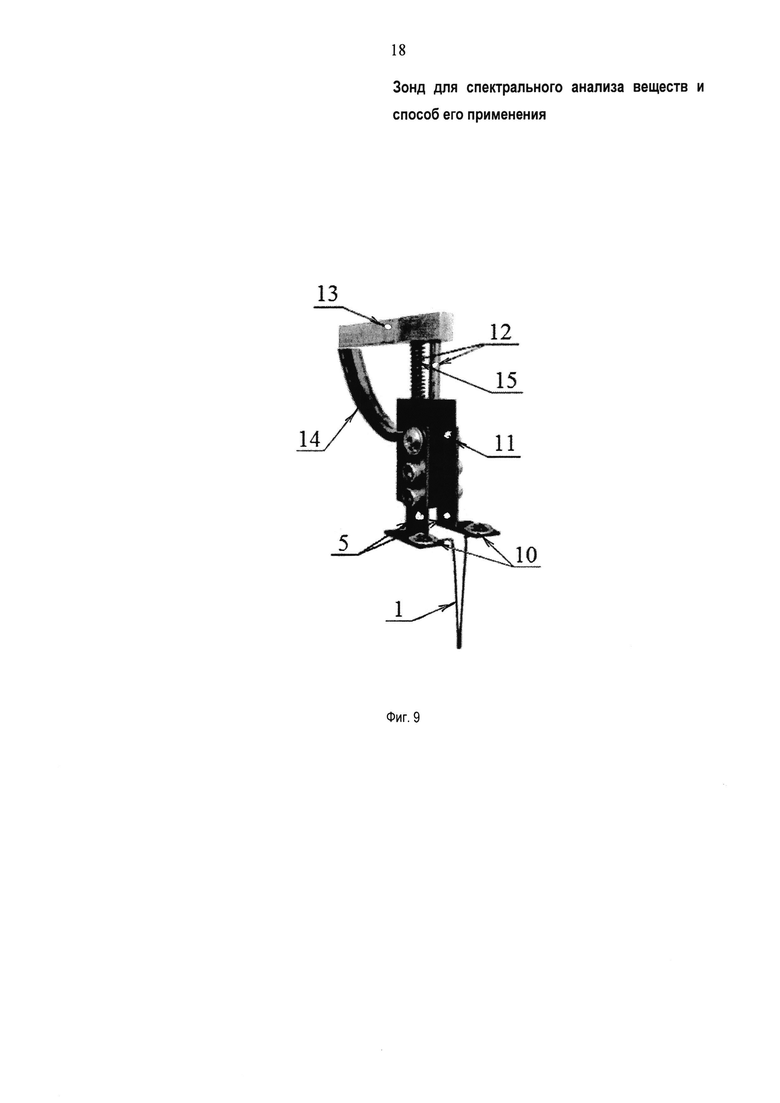

На Фиг. 9 показана подвижная штанга манипулятора с зондом по Фиг. 4 (позиция 21), закрепленным на платформе манипулятора, где 1 - зонд; 5 - электроконтакты; 10 - поджимные винты для крепежа зонда; 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов; 12 - направляющие платформы 11; 13 - консоль; 14 - двужильный токоподводящий провод для нагрева зонда; 15 - пружинный амортизатор вертикального перемещения зонда.

Варианты осуществления заявленного изобретения показаны на примерах.

Пример 1. Изготовление зонда. Установка зонда. Способ применения.

Зонд изготавливают, например, следующим образом, показанным на Фиг. 1, где 1 - зонд, 2 - кончик зонда, используемый для конденсации паров пробы, 3 - изгиб зонда, 4 - усы зонда (для присоединения к электроконтактам).

Берут проволоку из тугоплавкого материала, например вольфрама, диаметром 0,6 мм и длиной 90 мм. Кусок проволоки, загибая, например на 180°, складывают вдвое, впоследствии на месте сгиба получают кончик зонда 2. Затем кончик 2 зонда зажимают, например тисками, и контролируемо сближают составляющие зонд части проволоки, оставляя между ними (частями) зазор, например 0,1 мм, и получают кончик 2 зонда для конденсации паров пробы, Фиг. 1. При этом у зонда образуется кончик 2 зонда (шириной 1,3 мм), способный попасть в дозировочное отверстие печи-атомизатора диаметром 1,5 мм. Далее изгибают, например плоскогубцами, концы проволоки, например на 90°, Фиг. 1, и получают изгиб 3 зонда. Изгиб производят на расстоянии, например 15 мм, от концов проволоки и образуют усы 4 зонда. В дальнейшем усы 4 зонда присоединяют, например механически, к электроконтактам, через которые (электроконтакты) регулируемо подают электроток от источника питания и производят нагрев зонда 1. После завершения этих механических операций получают готовый для работы заявляемый зонд 1.

Зонд применяют, например, следующим образом, показанным на Фиг. 2, где 1 - зонд; 5 - электроконтакты; 6 - штанга манипулятора с закрепленным ней зондом 1; 7 - манипулятор (для подачи анализируемой пробы в атомизатор); 8 - графитовая трубчатая печь (атомизатор); 9 - дозировочное отверстие печи. Манипулятор 7 на Фиг. 2 служит для транспортировки зонда в атомизатор. До начала анализа зонд 1 закрепляют на штанге 3 манипулятора. Манипулятор совершает управляемые персональным компьютером движения по разработанной авторами программе.

Готовый зонд закрепляют на подвижной, с тремя степенями свободы, штанге манипулятора с приводом, Фиг. 3 (манипулятор на Фиг. 3 не указан как вспомогательный элемент конструкции, служащий для транспортировки зонда в атомизатор), где 1 - зонд; 5 - электроконтакты; 10 - поджимные винты для крепежа усов зонда (с Фиг. 1); 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов, 12 - направляющие платформы 11; 13 - консоль; 14 - двужильный токоподводящий провод для нагрева зонда; 15 - пружинный амортизатор вертикального перемещения зонда вдоль направляющих 12; 8 - графитовая трубчатая печь-атомизатор; 9 - дозировочное отверстие печи-атомизатора; 17 - положение зонда над дозировочным отверстием 9 графитовой печи; 18 - положение зонда введенного в дозировочное отверстие 9 графитовой печи-атомизатора; 19 - срабатывание амортизатора 15 при промахе зонда 1 мимо дозировочного отверстия 9. Наличие двух направляющих 12 исключает кручение платформы 11 и способствует повышению точности попадания зонда в дозировочное отверстие 9.

В печь 8, например графитовую трубчатую, через дозировочное отверстие 9 вводят пробу, например в виде раствора. Печь 8 разогревают, например электротоком. При этом происходит высушивание пробы. Над дозировочным отверстием 9 устанавливают холодный кончик 2 зонда 1. Далее печь 8 разогревают до температуры атомизации анализируемого вещества. При этом высохшая внутри печи 8 проба атомизируется. Истекающий из отверстия 9 атомарный пар анализируемой пробы осаждается и конденсируется на холодном кончике 2 зонда 1. Находящийся снаружи печи 8 холодный зонд 1 с конденсатом пробы через дозировочное отверстие 9 вводят внутрь разогретой печи 8, например манипулятором с закрепленным на нем зондом 1, присоединенными к зонду 1 проводами 14 для подвода электропитания от регулируемого источника тока. Зонд 1 с конденсатом пробы фиксируют внутри пространства печи 8. Регулируемость силы тока от источника питания к зонду при работе позволяет регулировать температуру нагрева зонда 1. На находящийся в нагретой печи 8 зонд 1 подают электрический ток, нагревают зонд с ранее осажденным конденсатом пробы, атомизируют (испаряют) пробу и пары пробы анализируют с помощью спектрального прибора, например атомно-абсорбционного спектрометра, получают искомую информацию о составе пробы.

При юстировке попадания зонда 1 в дозировочное отверстие 9 возможен промах, что приводит к повреждению зонда 1. Повреждение зонда предупреждают путем применения амортизатора 15 (Фиг. 3), например изготовленного в виде цилиндрической пружины из стальной проволоки. На Фиг. 3, поз. 19 показано положение зонда, при котором он (зонд) не попал в дозировочное отверстие. В этом положении срабатывает пружинный амортизатор 15 и предотвращает поломку зонда или графитовой печи при их соударении. Амортизатор 15 существенно повышает эксплуатационную надежность аналитического оборудования, полностью предотвращая поломки зонда 1 и печи 8 при передвижениях зонда в пределах, определяемых регулируемой амплитудой движений манипулятора. В зависимости от конструкции штанги манипулятора и его электроконтактов зонд 1 выполняют в различной конфигурации, например, как показано на Фиг. 4, позиции 20…26..

Установленный на подвижной штанге манипулятора заявляемый зонд избавляет от свойственных прототипу помех (из-за осыпания конденсата пробы в зону анализа), приводящих к случайным ошибкам неопределяемой величины, обеспечивает высококачественный анализ пробы. Конденсацию пара на электроконтактах и последующего осыпания конденсата в аналитическую зону устраняют за счет выноса электроконтактов зонда (в виде усов) за пределы струи пара из дозировочного отверстия печи-атомизатора. Вынос осуществляют благодаря отогнутым усам. Эти особенности зонда позволяют существенно повысить точность определения элементного состава веществ и материалов при спектральном анализе. Устранение осыпания конденсата паров пробы в аналитическую зону существенно снижает ошибку измерений по сравнению с прототипом. Так, при сравнительных испытаниях относительное среднеквадратичное отклонение показателей 50-ти измерений по прототипу составляет 55%, тогда как относительное среднеквадратичное отклонение измерений с использованием заявляемого зонда составляет 10%. То есть, применение заявляемого изобретения позволяет существенно (55%:10%=5,5 кратно) повысить достоверность определения концентрации анализируемого элемента в пробе.

Пример 2. Варианты крепления зонда

Зонд изготавливают по Примеру 1. При этом изменяют конфигурацию зонда, например следующим образом, Фиг. 5, где 1 - зонд; 2 - кончик зонда, используемый для конденсации паров пробы; 3 - изгиб зонда; 27 - электроконтактная площадка с приваренными усами зонда; 28 - вырез направляющий для крепления электроконтактной площадки зонда к электроконтактам штанги манипулятора. Вариант крепления зонда на контактах диэлектрической металлизированной пластины показан на Фиг. 5.

Зонд приваривают к электроконтактной площадке 27, например выполненной в виде металлизированной с двух сторон диэлектрической пластины, выполненной с вырезом направляющим 28, например в виде вертикальной прорези, обеспечивающий удобство установки металлизированной пластины с зондом в электроконтакты штанги манипулятора или замены пластины с зондом. Конструкция обеспечивает возможность быстрой установки зонда или его замены, что повышает ремонтопригодность и способствует повышению производительности труда при анализах. Возможность быстрой замены одного зонда другим позволяет подготовить серию проб и быстро их проанализировать. Эта особенность заявляемого изобретения наиболее полезна при потребности анализа массива проб широкого ассортимента, например проб веществ и материалов из зоны технической аварии.

Зонд закрепляют на держателе манипулятора, Фиг. 6 (манипулятор на Фиг. 6 не указан как вспомогательный элемент конструкции, служащий для транспортировки зонда в атомизатор), где 1 - зонд; 5 - электроконтакты, например пластинчатые с поджимным винтом; 29 - поджимной винт для крепежа зонда, 14 - токоподводящий провод для нагрева зонда; 30 - амортизатор вертикального перемещения зонда, например пластинчатый (сталь); 31 - направляющая платформы; 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов; 32 - платформа направляющая; 13 - консоль; 33 - держатель консоли и амортизатора на манипуляторе. В зависимости от условий работы поломку зонда при столкновении с печью предотвращают с применением амортизатора - упругой пластины 30.

Направляющую 31 с возможностью скольжения устанавливают в канале платформы направляющей 32, закрепленной на консоли 13 манипулятора 33. При этом плоская направляющая 31 верхним концом опирается на плоскую пружину 30, закрепленную на манипуляторе 33. При промахе зонда 1 в отверстие печи-атомизатора и столкновении с печью зонд 1 на подпружиненной направляющей 31 смещается, например вверх, тем самым предотвращая поломку зонда и печи.

В зависимости от конструкции штанги манипулятора и контактной пластины - держателя зонда, зонд 1 изготавливают и устанавливают, например приваривают на металлизированной диэлектрической пластине в различной конфигурации, Фиг. 7, где 1 - зонд; 34 - диэлектрическая пластина; 35 - металлизированные электроконтакты пластины.

Электроконтактную площадку 27 (Фиг. 5) с закрепленным на ней зондом вводят в электроконтакты (поз. 5, Фиг. 6) штанги манипулятора и поджимают винтом 29 (Фиг. 6) из диэлектрического материала, например из текстолита. Благодаря использованию поджимного винта 29 и направляющей прорези (поз. 28, Фиг. 5) замена зонда занимает менее 1 мин, что существенно увеличивает ремонтопригодность оборудования и повышает производительность труда.

Пример 3. Варианты крепления зонда.

Изобретение применяют в виде зонда, закрепленного на штанге манипулятора, Фиг. 8, где 1 - зонд; 5 - электроконтакты; 10 - поджимные винты для крепежа зонда; 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов; 12 - направляющие платформы 11; 13 - консоль; 14 - двужильный токоподводящий провод для нагрева зонда; 15 - пружинный амортизатор вертикального перемещения зонда. Зонд выполнен с усами, отведенными от струи атомного пара, например по позиции 23, Фиг. 4.

Пример 4. Варианты крепления зонда.

Изобретение применяют в виде зонда, закрепленного на штанге манипулятора, Фиг. 8, где 1 - зонд; 5 - электроконтакты; 10 - поджимные винты для крепежа зонда; 11 - платформа (из диэлектрического материала) несущая для крепления электроконтактов; 12 - направляющие платформы 11; 13 - консоль; 14 - двужильный токоподводящий провод для нагрева зонда; 15 - пружинный амортизатор вертикального перемещения зонда. Зонд выполнен с усами, отведенными от струи атомного пара, например по позиции 21, Фиг. 4.

Полезность конструктивных особенностей заявленного технического решения заключается в существенном (более чем 5-кратном) повышении точности и достоверности результатов спектрального анализа за счет устранения влияния помех в виде наблюдающегося у прототипа осыпания в атомизатор конденсата паров анализируемой пробы, повышении эксплуатационной надежности, ремонтопригодности аналитического оборудования, повышении производительности труда аналитиков за счет упрощения и обеспечения быстроты процесса съема - закрепления, замены зонда на штанге подающего пробу в печь-атомизатор манипулятора. Кроме того, подвижное с амортизацией закрепление зонда на штанге манипулятора предотвращает поломки зонда при ошибочных действиях в процессе ввода его (зонда) в дозировочное отверстие печи-атомизатора.

Предлагаемое изобретение в полной мере обеспечивает достижение целей за счет конструктивных особенностей заявленного технического решения - позволяет повысить точность и достоверность результатов спектрального анализа веществ и материалов за счет предотвращения неконтролируемого осыпания конденсата паров пробы в печь-атомизатор, повышает эксплуатационную надежность и ремонтопригодность аналитического оборудования за счет предотвращения наиболее частой поломки при эксплуатации аналитического оборудования, способствует повышению производительности аналитической работы за счет упрощения и ускорения процесса замены проб анализируемых объектов.

Вышеназванные достоинства заявляемого изобретения по сравнению с прототипом, а именно повышение точности и достоверности результатов анализов, эксплуатационной надежности и ремонтопригодности аналитического оборудования в процессе аналитической работы, быстрота выполнения анализов существенно расширяют область применения атомно-абсорбционного анализа состава веществ и материалов.

Предлагаемое изобретение удовлетворяет критерию «новизна», так как при определении уровня техники не обнаружено средство, которому присущи признаки, идентичные всем признакам, содержащимся в отличительной части заявленной формулы.

Предлагаемое изобретение удовлетворяет критерию изобретательский уровень, так как не является очевидным для специалиста в заявленной области техники.

Заявляемое изобретение промышленно применимо, что показывают его испытания, в комбинации со множеством видов серийных аналитических спектрометров отечественного и иностранного производства.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Авторское свидетельство СССР SU 1567938, МПК5 G01N 21/74. Заявка: 4362117 от 11.01.1988. Опубликовано: 30.05.1990. Описание изобретения.

2. Патент РФ RU 2370755. МПК (2006.01) G01N 21/74. Приоритет от 15.08.2007. Опубликовано 20.10.2009. Описание изобретения.

3. Патент РФ RU 2274848. МПК (2006.01) G01N 21/74. Приоритет от 08.10.2004. Опубликовано 20.04.2006. Описание изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОТЕРМИЧЕСКИЙ АТОМИЗАТОР ДЛЯ СПЕКТРАЛЬНОГО АНАЛИЗА ПРОБ | 2016 |

|

RU2652531C1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА | 2004 |

|

RU2273843C1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА | 2002 |

|

RU2229701C2 |

| СПОСОБ ЭЛЕМЕНТНОГО АНАЛИЗА ВЕЩЕСТВА И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2007 |

|

RU2370755C2 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА | 2004 |

|

RU2273842C1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА | 2004 |

|

RU2274848C1 |

| СПОСОБ ЭЛЕМЕНТНОГО АНАЛИЗА ВЕЩЕСТВ | 2008 |

|

RU2380688C1 |

| Трубчатый электротермический атомизатор для атомно-абсорбционного и эмиссионного спектрального анализа | 1987 |

|

SU1649394A1 |

| СПОСОБ ИОННО-ТЕРМИЧЕСКОЙ АТОМИЗАЦИИ ПРОБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123686C1 |

| Электрометрический атомизатор для непламенного атомноабсорбционного анализа | 1980 |

|

SU864939A1 |

Изобретение относится к области физики. Может быть использовано для подготовки и перемещения проб к анализирующему устройству при спектральном анализе материалов и веществ. Зонд состоит из согнутой в виде петли проволоки из тугоплавкого материала с кончиком для конденсации паров анализируемого вещества и подачи конденсата анализируемого вещества в атомизатор, с выполненными путем отгибания концов провода усами зонда и закрепленного на электроконтактах несущей платформы с направляющими и амортизатором. Для повышения ремонтопригодности, обеспечения быстроты процесса замены образцов анализируемых проб зонд размещают на выполненной из диэлектрической пластины контактной площадке с электроконтактами и направляющей прорезью. Для обеспечения стабильности направления движения зонда при вводе в дозировочное отверстие печи-атомизатора несущую платформу подвижно закрепляют на оснащенной амортизатором направляющей. Способ использования зонда, заключающийся в том, что зонд закрепляют на подвижной, с тремя степенями свободы, штанге манипулятора. В печь-атомизатор через дозировочное отверстие вводят пробу анализируемого вещества, над дозировочным отверстием устанавливают закрепленный на манипуляторе холодный зонд. Пробу вещества атомизируют в печи и истекающие через дозировочное отверстие печи-атомизатора пары пробы осаждают на холодном зонде. Зонд с конденсатом пробы вводят в дозировочное отверстие печи-атомизатора с температурой атомизации вещества, на зонд подают электрический ток, нагревают зонд и атомизируют конденсат пробы. Пары конденсата пробы анализируют с помощью спектрального прибора и получают искомую информацию о составе пробы. Техническим результатом является повышение точности и достоверности результатов спектрального анализа веществ и материалов, повышение эксплуатационной надежности и ремонтопригодности аналитического оборудования, обеспечение быстроты процесса замены образцов анализируемых проб, повышение производительности труда при производстве анализов. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Зонд для спектрального анализа веществ путем атомизации проб в атомизаторе спектрального анализатора, состоящий из согнутого в виде петли куска провода из тугоплавкого материала, с кончиком для конденсации паров анализируемого вещества и подачи конденсата анализируемого вещества в атомизатор, с выполненными путем отгибания концов провода усами зонда и закрепленного на электроконтактах несущей платформы с направляющими и амортизатором.

2. Зонд по п. 1, отличающийся тем, что для повышения ремонтопригодности зонд размещают на выполненной из диэлектрической пластины контактной площадке с электроконтактами и направляющей прорезью.

3. Зонд по п. 1, отличающийся тем, что для обеспечения стабильности направления движения при вводе зонда в дозировочное отверстие печи-атомизатора несущую платформу подвижно закрепляют на оснащенной амортизатором направляющей.

4. Способ использования зонда по п. 1, заключающийся в том, что зонд закрепляют на подвижной, с тремя степенями свободы, штанге манипулятора, в печь-атомизатор через дозировочное отверстие вводят пробу анализируемого вещества, над дозировочным отверстием устанавливают закрепленный на манипуляторе холодный зонд, пробу вещества атомизируют в печи и истекающие через дозировочное отверстие печи-атомизатора пары пробы осаждают на холодном зонде, зонд с конденсатом пробы через дозировочное отверстие вводят в печь-атомизатор с температурой атомизации вещества, на зонд подают электрический ток, нагревают зонд и атомизируют конденсат пробы, пары конденсата пробы анализируют с помощью спектрального прибора и получают искомую информацию о составе пробы.

| Ю.А | |||

| Захаров и др | |||

| Преобразование пробы при двухстадийной зондовой атомизации в графитовой печи для атомно-абсорбционной спектрометрии, Аналитика и контроль | |||

| Т | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| С | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Захаров и др | |||

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ АТОМНО-АБСОРБЦИОННОЙ СПЕКТРОМЕТРИИ С МНОГОСТАДИЙНОЙ ЗОНДОВОЙ АТОМИЗАЦИЕЙ, НАУЧНОЕ ПРИБОРОСТРОЕНИЕ, том 23, N4, c | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

2017-01-10—Публикация

2015-07-21—Подача