Изобретение относится к лазерному соплу, которое используется при резке лазерным лучом, с внутренним подвижным элементом, содержащим внутреннюю цилиндрическую стенку, позволяющую концентрировать режущий газ в прорези.

Резка лазерным лучом требует применения сопла, выполненного, как правило, из меди, которое обеспечивает направление газа и пропускание лазерного луча.

Сопла, как правило, имеют диаметры выходного отверстия, составляющие от 0,5 до 3 мм для рабочего расстояния, составляющего от 0,6 до 2 мм.

Для обеспечения резки необходимо применять повышенное давление, обычно в несколько бар, в фокусирующей головке для того, чтобы позволить газу поступать в прорезь для удаления расплавленного металла.

Вместе с тем, большая часть использованного газа, как правило, 50-90%, не оказывает никакого воздействия на процесс резки, т.е. на удаление расплавленного металла, поскольку он уходит на стороны прорези.

Эти потери газа в действительности обусловлены огромной разницей между поперечным сечением потока отверстия сопла и размером фокусного пятна. Таким образом, как наглядный пример, поперечное сечение потока сопла с выходным отверстием диаметром, равным 1,5 мм, в 25 раз больше, чем поперечное сечение фокусного пятна, образуемого лазерным лучом, проходящим через это сопло.

Вместе с тем, если используется недостаточное количество газа, то наблюдается, таким образом, появление дефектов резки, в частности образование прилипших заусенцев и (или) следов окисления.

Попытки устранить эти недостатки путем уменьшения диаметра отверстия сопла не являются идеальными, поскольку, таким образом, возникает опасность наблюдать лазерный луч, падающий на внутреннюю часть сопла и разрушающий ее, что, кроме того, также ухудшает качество резки и (или) технических характеристик.

Кроме того, существует определенное количество документов, в которых предлагаются различные решения, направленные на обеспечение лучшей подачи газа в прорезь, например, в документах EP-A-1669159, JP-A-62006790, JP-A-61037393, JP-A-63108992, JP-A-63040695 и US-A-4031351.

Вместе с тем, ни одно из этих решений не является в действительности идеальным, поскольку часто реализуются сложные конструкции, имеющие габаритные размеры, которые больше габаритных размеров обычного сопла и/или имеют ограниченный коэффициент полезного действия. Кроме того, существующие решения не приспособлены к промышленному применению лазерной резки.

В частности, в документе US-A-4031351 приводится описание сопла для лазерной резки, содержащего подвижный элемент, конец которого прижат к поверхности разрезаемой детали для улучшения условий введения режущего газа в прорезь. Чтобы это сделать, сопло снабжено пружинным устройством, оказывающим давление на подвижный элемент для его перемещения в направлении разрезаемой детали и его удерживания против поверхности упомянутой детали.

Однако такое решение создает множество крупных проблем, в частности, в плане промышленного применения.

С одной стороны, производимая пружинным устройством сила, добавленная к давлению режущего газа, приводит подвижный элемент к производству значительного усилия на разрезаемую деталь. В связи с этим возникает опасность деформации листа металла, в котором вырезается деталь, трения и образования царапин на поверхности листа и даже протягивания, т.е. перемещения, листа, который обычно просто размещается на столе промышленного разрезного станка. Эти риски тем больше, чем тоньше лист металла.

Наличие тороидального уплотнения между концом подвижного элемента и поверхностью детали также способствует увеличению сил трения на листе металла и создает проблему относительно срока эксплуатации подвижного элемента ввиду очень высоких температур, встречающихся на уровне сопла, где лазерный луч имеет самую высокую плотность энергии и где значительны риски выброса расплавленного металла.

И, наконец, такое решение приводит к возникновению проблемы в периоды быстрых перемещений режущей головки сверху листа металла без режущего газа и подаваемого луча, в частности, в рамках резки деталей, уложенных внахлестку, или в периоды просверливания листа металла, которые приводят к существенным выбросам расплавленного металла. В этих ситуациях, таким образом, исключается постоянный контакт сопла с листом.

Возникающая проблема заключается в предоставлении с этого момента возможности повысить коэффициент полезного действия газа, используемого при лазерной резке путем увеличения количества газа, воздействующего на выброс расплавленного металла, и, как следствие, уменьшения общего количества использованного газа и давления необходимого газа, ограничивая при этом количество утраченного газа и предлагая при этом решение, которое могло бы быть осуществлено в промышленных масштабах и не приводило бы к излишнему усложнению устройства лазерной резки.

Решением изобретения является лазерное сопло, содержащее:

корпус сопла, содержащий осевую полость, проходящую в осевом направлении сквозь упомянутый корпус сопла и содержащую первое выходное отверстие, расположенное на передней стороне корпуса сопла, и

подвижный элемент, содержащий переднюю часть, образующую внутреннюю цилиндрическую стенку, расположенную в осевой полости корпуса сопла; причем упомянутый подвижный элемент выполнен с возможностью поступательного перемещения в осевой полости корпуса сопла и содержит осевой канал со вторым выходным отверстием (12), выходящим на передней части, образующей внутреннюю цилиндрическую стенку, согласно изобретению:

подвижный элемент способен поступательно перемещаться в осевой полости в направлении первого выходного отверстия в результате давления газа, которое воздействует на подвижный элемент до тех пор, пока передняя часть, образующая внутреннюю цилиндрическую стенку подвижного элемента, не будет выступать за пределы осевой полости через первое выходное отверстие передней стороны корпуса сопла, и

эластичный элемент расположен в осевой полости между корпусом сопла и подвижным элементом; причем упомянутый эластичный элемент производит воздействие упругой возвратной силы на подвижный элемент, которая стремится противодействовать поступательному движению в осевой полости в направлении первого выходного отверстия.

В зависимости от обстоятельств сопло согласно изобретению может содержать одну или более из следующих технических характеристик:

- когда подвижный элемент поступательно перемещается в осевой полости в направлении первого выходного отверстия, расположенного на передней стороне корпуса сопла, передняя часть, образующая внутреннюю цилиндрическую стенку подвижного элемента, выступает за пределы осевой полости через первое выходное отверстие передней стороны корпуса сопла;

основание осевой полости корпуса сопла содержит уступ, а периферийная стенка подвижного элемента содержит упор, причем эластичный элемент расположен между уступом и упором;

по меньшей мере, один уплотнительный элемент расположен между корпусом сопла и подвижным элементом, например одно или более тороидальных уплотнений;

упомянутый, по меньшей мере, один уплотнительный элемент расположен в периферийном желобе, выполненном в наружной периферийной стенке подвижного элемента;

подвижный элемент способен перемещаться между несколькими положениями, включающими в себя:

положение покоя (нерабочее положение), в котором внутренняя цилиндрическая стенка передней части полностью или почти полностью вновь введена в осевую полость корпуса сопла, и

рабочее положение, в котором внутренняя цилиндрическая стенка передней части полностью или почти полностью выступает за пределы осевой полости корпуса сопла через первое выходное отверстие;

профиль осевого канала подвижного элемента имеет форму конуса, усеченного конуса или сходящуюся/расходящуюся форму;

корпус сопла выполнен из электропроводящего материала, в частности из меди, латуни или аналогичных материалов;

подвижный элемент выполнен полностью или частично из электроизолирующего материала;

в качестве альтернативного варианта подвижный элемент выполнен из электропроводящего и устойчивого к температуре/теплоте материала, из меди, латуни или аналогичного материала; причем упомянутый изолирующий элемент содержит, по меньшей мере, одну изолирующую контактную поверхность, расположенную между соплом и стенкой подвижного вкладыша. Изолирующая контактная поверхность является или втулкой, расположенной в корпусе сопла, или изолирующим покрытием, размещенным на корпусе сопла или подвижном элементе.

Изобретение также относится к лазерной фокусирующей головке, содержащей, по меньшей мере, одну фокусирующую оптическую систему, например одну или более линз или зеркал, в частности одну фокусирующую линзу и одну коллимирующую линзу, при этом она содержит, кроме того, лазерное сопло согласно изобретению.

Кроме того, изобретение также относится к лазерной установке, содержащей лазер, лазерную фокусирующую головку и устройство передачи лазерного луча, соединенное с упомянутым лазером и упомянутой лазерной фокусирующей головкой, при этом лазерная фокусирующая головка выполнена согласно изобретению.

Предпочтительно лазер или источник лазерного излучения относится к типу на углекислом газе (CO2), на иттриево-алюминиевом гранате (YAG), волоконному или дисковому, предпочтительно волоконному или дисковому, в частности источнику лазерного излучения с иттербиевыми волокнами.

Согласно также другому аспекту изобретение касается способа резки лазерным лучом, в соответствии с которым применяется сопло согласно изобретению, лазерная фокусирующая головка согласно изобретению или установка согласно изобретению.

Теперь изобретение будет лучше понятно благодаря следующему описанию со ссылкой на чертежи.

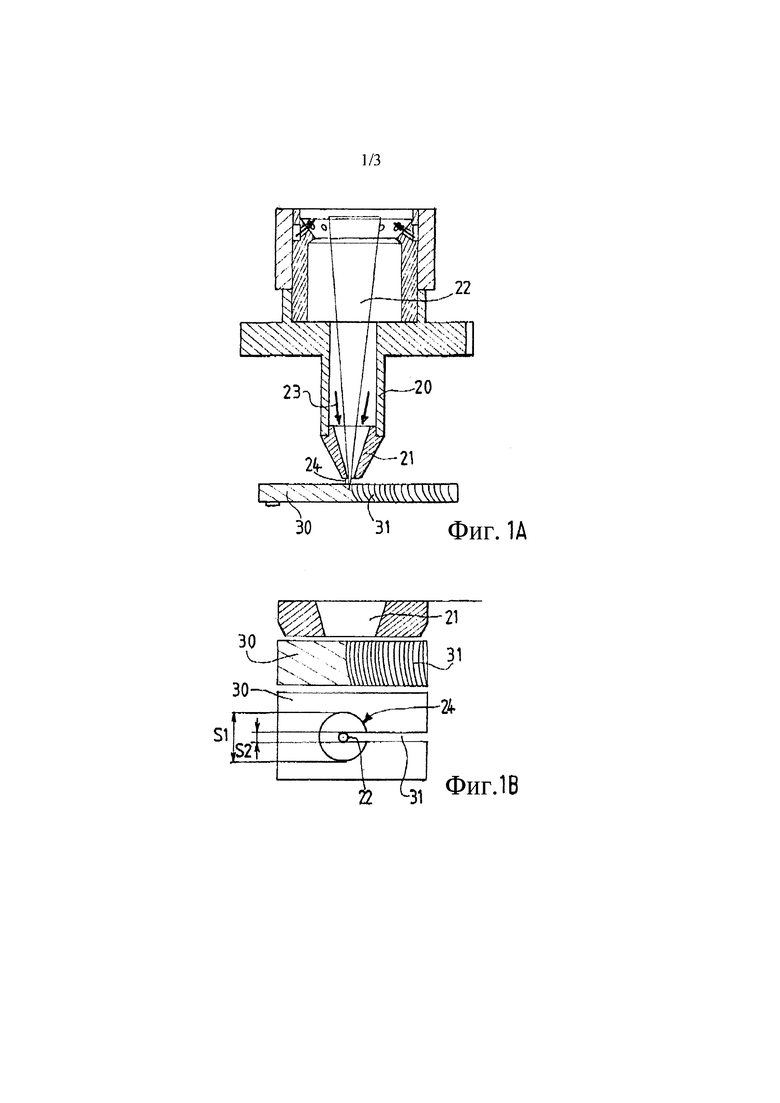

Фиг.1A схематически изображает фокусирующую головку классической установки лазерной резки;

фиг.1B схематически изображает размер лазерного пятна по сравнению с размером отверстия сопла;

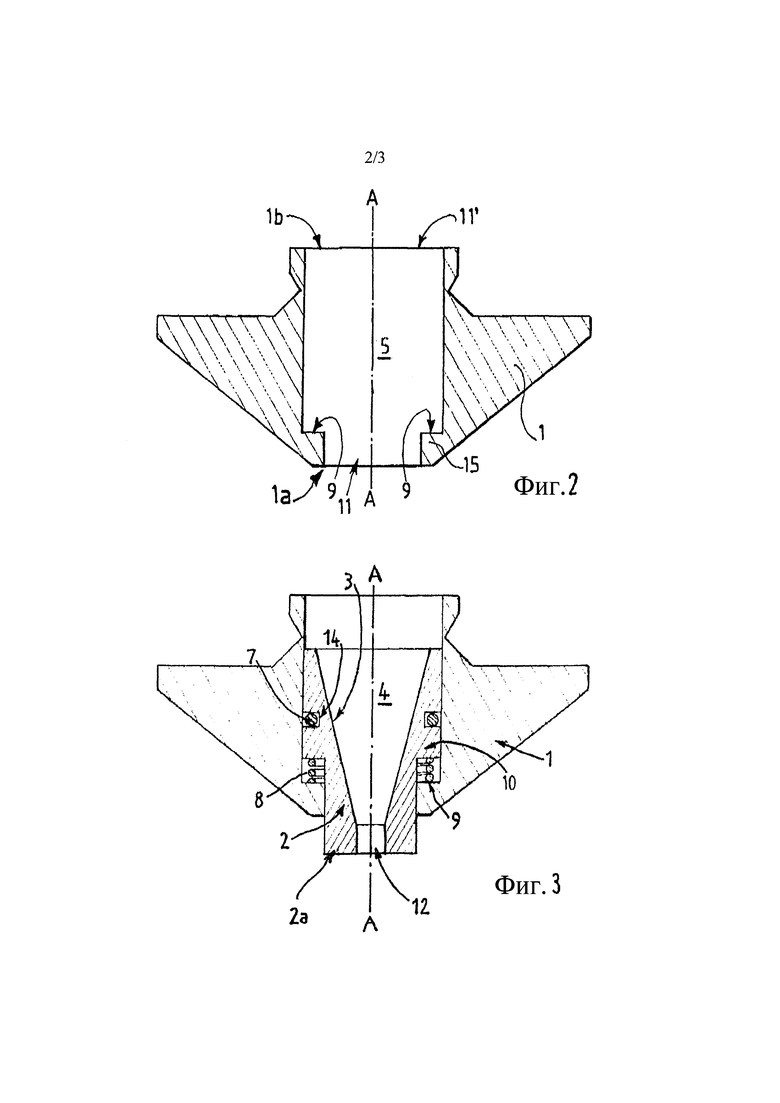

фиг.2 схематически изображает разрез корпуса сопла согласно изобретению;

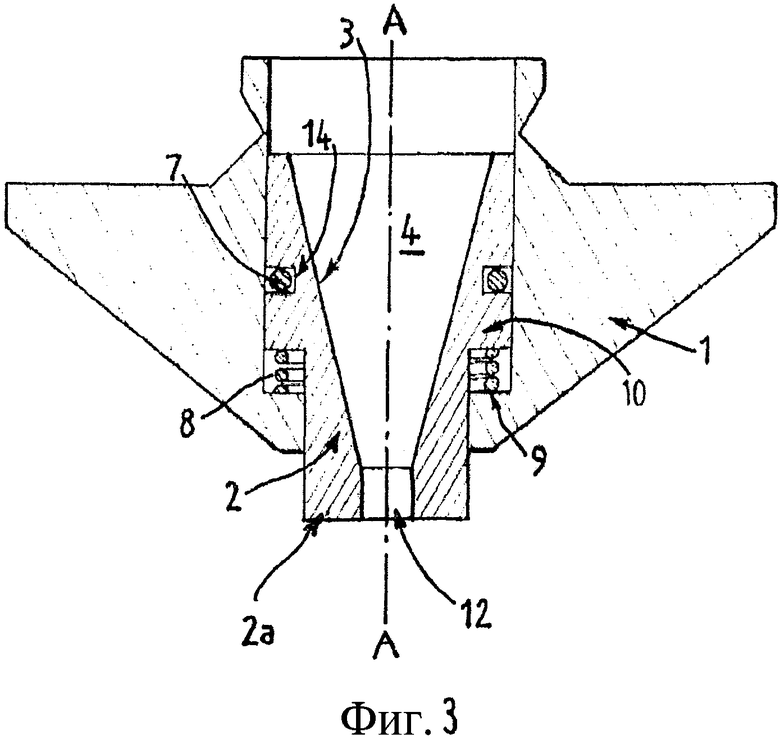

фиг.3 является схематическим изображением в разрезе сопла согласно изобретению;

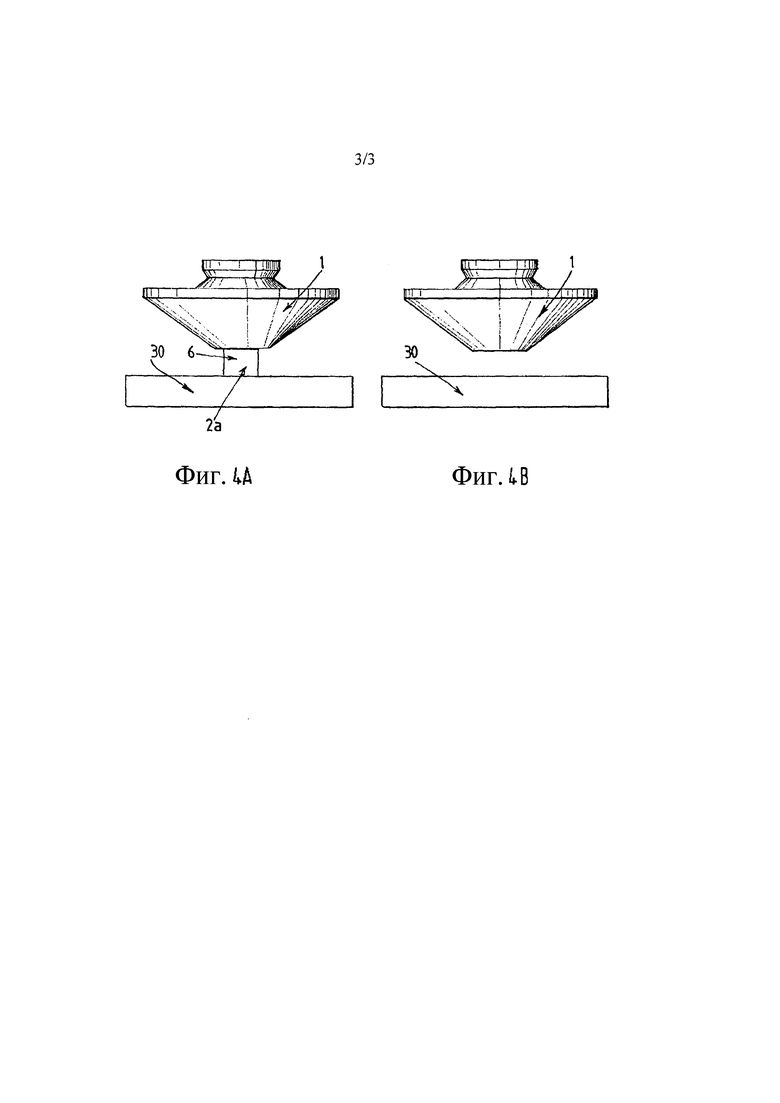

фиг.4A и 4B изображают сопло согласно изобретению с подвижным элементом в двух различных положениях.

Фиг.1A изображает фокусирующую головку 20 классической установки лазерной резки, к которой прикреплено классическое лазерное сопло 21, через которое проходит сфокусированный лазерный луч и вспомогательный газ (стрелка 23), служащий для удаления расплавленного металла лучом за пределы вырезанной прорези 31, образованной лучом 22 в разрезаемой металлической детали 30, например в стальном листе или листе из нержавеющей стали.

Вспомогательный газ может быть активным газом, таким как кислород, воздух, углекислый газ, водород, или инертным газом, таким как аргон, азот, гелий, или смесью множества активных и (или) инертных газов. Состав газа подбирается, в частности, в зависимости от характера разрезаемой детали.

Луч, воздействующий на деталь, будет расплавлять металл, который будет выбрасываться снизу детали под давлением вспомогательного газа.

Фиг.1B позволяет хорошо видеть сечение S1 канала отверстия 24 сопла 21 по сравнению с размером S2 фокусного пятна луча 22. Как это видно, сечение S1 значительно больше размера S2 фокусного пятна луча 22, что приводит вместе с обычными соплами к повышенному расходу вспомогательного газа, лишь незначительное количество которого будет служить для удаления расплавленного металла за пределы прорези 31.

Для значительного уменьшения потребления газа, а также снижения давления, необходимого для резки, в изобретении предлагается усовершенствованное лазерное сопло, которое способно и конструктивно выполнено для резки лазерным лучом путем использования уменьшенного расхода газа и (или) давления газа благодаря особенной конструкции сопла, позволяя заставить большее количество газа вновь попасть в прорезь 31 и эффективно удалять расплавленный металл, причем независимо от мощности лазера и длины волны луча.

Согласно изобретению лазерное сопло содержит, по меньшей мере, два основных составных элемента, а именно корпус 1 сопла, взаимодействующий с подвижным элементом 2, расположенным перемещающимся внутри корпуса 1 сопла, вариант практической реализации показан на фиг.2 и 3. Если быть более точным, то, как это показано на фиг.2, корпус 1 сопла, который выполнен из токопроводящего материала, например из меди или латуни, предназначен для фиксирования на лазерной фокусирующей головке 20 лазерной установки.

Предпочтительно корпус 1 сопла представляет собой элемент, который выполнен в виде тела вращения и через который, с одной в другую сторону, по оси AA проходит осевая полость 5, которая вытянута от задней стороны 1b корпуса до передней стороны упомянутого корпуса 1.

Осевая полость 5 выходит на двух сторонах - передней 1a и задней 1b - корпуса 1 сопла. Задняя сторона 1b, таким образом, содержит первое входное отверстие 11’, в то время как передняя сторона 1a содержит первое выходное отверстие 11 корпуса сопла 1, причем первые входное 11’ и выходное 11 отверстия соосно расположены относительно оси AA.

Эта осевая полость 5 в действительности является вырезом, например, цилиндрической формы, содержащим внутренний уступ 9, радиально выступающий к центру полости 5; причем упомянутый внутренний уступ 9 образован в результате сужения 15 сечения осевой полости 5 в первом выходном отверстии 11, расположенном на передней стороне 1а корпуса 1 сопла.

Сопло согласно изобретению содержит, кроме того, подвижный элемент 2, вставляемый в полость 5 корпуса 1 сопла, как это показано на фиг.3. Этот подвижный элемент 2 способен и конструктивно выполнен для поступательного перемещения по оси AA внутри полости 5 корпуса 1 сопла.

Если быть более точным, то этот подвижный элемент 2 содержит переднюю часть 2a, образующую внутреннюю цилиндрическую стенку 6, как правило, цилиндрической формы, т.е. трубчатой, расположенную в осевой полости 5 корпуса 1 сопла и содержащую осевой канал 4 со вторым выходным отверстием 12, выходящим на передней части 2, которая образует упомянутую внутреннюю цилиндрическую стенку 6.

В процессе использования сопла лазерный луч 22 и вспомогательный газ 23 проходят сквозь осевой канал 4 подвижного элемента 2 и выходят через второе выходное отверстие 12, выходя на передней части 2 и образуя упомянутую внутреннюю цилиндрическую стенку 6.

Подвижный элемент 2 предпочтительно выполнен из композитного или некомпозитного изолирующего материала, например из полиэфирэфиркетона (РЕЕК), Vespel®, керамического материала или пирекса, и приобретает внутреннюю форму сопла лазерной резки, т.е. может иметь внутренний профиль, а именно осевой канал 4 может иметь профиль конической формы с цилиндрическим или нецилиндрическим выходным каналом, форму усеченного конуса, сходящегося/расходящегося типа (а именно сопло Лаваля) или любую другую соответствующую геометрическую форму.

Подвижный элемент 2 перемещается в осевом направлении относительно корпуса 1 сопла по оси AA. Действительно, подвижный элемент 2 перемещается в результате давления вспомогательного газа 23, который оказывает воздействие на упомянутый подвижный элемент 2, что приводит к его толканию в направлении разрезаемой детали 30.

Поступательное перемещение по оси AA подвижного элемента 2 будет приводить к сближению внутренней цилиндрической стенки 6 с верхней поверхностью 30 разрезаемого листа металла, между которыми будет установлен контакт, как это показано на фиг.4A.

Таким образом, газ будет направляться внутренней цилиндрической стенкой 6 и окажется сконцентрированным в лазерном пятне и, таким образом, прорези, что существенно улучшит его эффективность и удаление металла.

Эластичный элемент 8, такой как пружинное устройство, расположен в осевой полости 5 между корпусом 1 сопла и подвижным элементом 2 для производства упругой возвратной силы на подвижный элемент 2 в направлении, направленном на его удаление от разрезаемой детали.

Таким образом, в целях резки, когда газ рассечен, а давление газа прекращает оказывать воздействие на подвижный элемент 2, последний может быть возвращен в положение покоя и, таким образом, внутренняя цилиндрическая стенка 6 будет вновь возвращена внутрь полости 5, как это показано на фиг.4B.

Кроме того, эластичный элемент 8 позволяет ограничить давление, оказываемое подвижным элементом 2 на разрезаемую деталь, когда он перемещается в направлении детали под воздействием разрезающего газа. Если быть более точным, то возвратная сила эластичного элемента 8 предпочтительно измеряется таким образом, чтобы удерживать подвижный элемент 2 в контакте с разрезаемой деталью, ограничивая при этом давление, которое упомянутый элемент оказывает на лист металла для уменьшения и даже устранения любого риска деформации, образования царапин или протягивания листа металла, в котором производится вырезание детали.

Кроме того, эластичный элемент 8 облегчает быстрое перемещение вырезающей головки на небольшом расстоянии над листом металла ни без режущего газа, ни без луча, поскольку давление газа прекращает, таким образом, оказывать воздействие на подвижный элемент, а внутренняя цилиндрическая стенка 6 вновь возвращается внутрь полости 5.

Таким образом, представляется возможным вновь поднять внутреннюю цилиндрическую стенку исключительно без необходимости подъема фокусирующей головки, поддерживающей сопло согласно изобретению, что значительно облегчает применение способа резки в промышленном плане.

Эластичный элемент 8 также позволяет ограничить явление износа внутренней цилиндрической стенки 6 в периоды просверливания листа металла, которые, как правило, предшествуют периодам резки. Действительно, просверливание чаще всего осуществляется с небольшим давлением газа, как правило, 4 бара. Эластичный элемент образует, таким образом, возвратную силу, достаточную для того, чтобы внутренняя цилиндрическая стенка 6 вновь поднялась полностью или почти полностью в полость 5 и была, таким образом, защищена от выбросов расплавленного металла, образованного в результате просверливания.

Следует отметить, что наружная периферийная стенка подвижного элемента 2 содержит упор 10, предпочтительно кольцевой упор, вытянутый на всю или частично на всю периферию упомянутого подвижного элемента 2; причем эластичный элемент 8 расположен между уступом 9 и упором 10.

Действительно, подвижный элемент 2 сопла согласно изобретению, таким образом, способен перемещаться между многими положениями, включающими в себя, по меньшей мере:

положение покоя, в котором внутренняя цилиндрическая стенка 6 передней части 2a полностью или почти полностью возвращена в осевую полость 5 корпуса 1 сопла, как это изображено на фиг.4B, и

рабочее положение, в котором внутренняя цилиндрическая стенка 6 передней части 2a полностью или почти полностью выступает наружу за пределы осевой полости 5 корпуса 1 сопла через первое выходное отверстие 11 и вступает в контакт с разрезаемой деталью, как это изображено на фиг.4A.

Безусловно, подвижный элемент 2 может занимать промежуточные положения, в которых внутренняя цилиндрическая стенка 6 лишь частично выступает за пределы осевой полости 5 корпуса 1 сопла. Эти промежуточные положения могут, в частности, зависеть от давления, оказываемого газом на подвижный элемент 2.

В случае необходимости, по меньшей мере, один уплотнительный элемент 7 расположен между корпусом 1 сопла и подвижным элементом 2, в частности одно или множество тороидальных уплотнений, что позволяет обеспечить герметичность между корпусом 1 сопла и подвижным вкладышем 2.

Как это видно на фиг.3, сопло согласно изобретению имеет стандартные габаритные размеры, т.е. его габаритные размеры не увеличены по сравнению с соплом с обычным сечением, что является предпочтительным и совместимым для резки посредством укладки внахлестку, т.е. деталей в рамках одного и того же листа металла с очень небольшим смещением между различными деталями.

Кроме того, сопло согласно изобретению имеет другое преимущество быть совместимым с системами емкостного датчика. Действительно, часть из меди и другого токопроводящего материала адаптируется к высоте, определяемой емкостным датчиком, такого как стандартное сопло. Этот подвижный вкладыш 2 под давлением газа вступает в контакт с разрезаемым листом металла и позволяет, таким образом, ограничивать утечки газа.

Сопло согласно изобретению содержит подвижный элемент 2, диаметр выходного отверстия 12 которого составляет 0,5-5 мм. Предпочтительно передняя часть 2a подвижного элемента 2a имеет наружный диаметр, составляющий 3-8 мм, предпочтительно около 5 мм.

Примеры

Для демонстрации эффективности сопла согласно изобретению по сравнению со стандартным соплом и, таким образом, интереса форсирования газа в прорезь благодаря использованию внутренней цилиндрической стенки, установленной на подвижном элементе, выполнены сравнительные испытания с использованием установки резки лазером типа CO2 для образования лазерного луча, который передается в лазерную фокусирующую головку, содержащую фокусирующие оптические системы, а именно линзы.

Лазерная фокусирующая головка оснащена в зависимости от обстоятельств стандартным соплом с выходным отверстием диаметром 1,8 мм или соплом согласно фиг.3 с цилиндрической подвижной внутренней стенкой и цилиндрическим выходным каналом диаметром 1,8 мм.

Используемым вспомогательным газом является азот.

Разрезаемой деталью является лист нержавеющей стали 304 L толщиной 5 мм.

Мощность лазерного луча составляет 4 кВт, скорость резки - 2,6 м/мин.

Полученные результаты показали, что:

для стандартного сопла давления газа в 14 бар недостаточно для получения качественной резки. Действительно, при давлении 14 бар кромки обрезания содержат многочисленные прилипшие заусеницы. Это наглядно показывает, что удаление расплавленного металла осуществляется плохо ввиду недостаточного воздействия газа на расплавленный металл перед удалением. Для устранения этих заусенцев необходимо давление 16 бар;

для сопла согласно изобретению испытания, выполненные посредством давления, постепенно возрастающего от 1 до 5 бар, привели к резке хорошего качества, т.е. с кромками обрезания, лишенными прилипших заусенцев. Внутренняя цилиндрическая стенка сопла позволяет направлять газ в прорезь и эффективно удалять расплавленный металл.

Испытания отчетливо показывают эффективность сопла согласно изобретению, которое позволяет значительно уменьшить давление используемого газа по сравнению со стандартным соплом при всех прочих равных условиях и также уменьшить, таким образом, потребление газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптическая головка для лазерной резки | 2021 |

|

RU2753066C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2139783C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СТРУИ ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2121912C1 |

| ГОЛОВКА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2014 |

|

RU2653892C2 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПРОТОЧЕК НА ИЗДЕЛИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2085351C1 |

| ЛАЗЕРНАЯ СВАРОЧНАЯ ГОЛОВКА И ПРОЦЕСС ЛАЗЕРНОЙ СВАРКИ | 2013 |

|

RU2659503C2 |

| Универсальная лазерная оптическая головка | 2017 |

|

RU2646515C1 |

| Оптическая головка для лазерной резки, сварки | 2019 |

|

RU2727392C1 |

| Лазерная оптическая головка | 2020 |

|

RU2741035C1 |

Изобретение может быть использовано при лазерной резке, в частности, с использованием волоконного или дискового лазера. Корпус (1) сопла выполнен с осевой полостью (5), имеющей первое выходное отверстие (11) на передней стороне (1а). Подвижный элемент (2) выполнен с возможностью поступательного перемещения в осевой полости (5) в направлении первого выходного отверстия (11) под воздействием давления газа пока передняя часть (2а), образующая внутреннюю цилиндрическую стенку подвижного элемента (2), не будет выступать за пределы осевой полости (5) через первое выходное отверстие (11). Эластичный элемент (8) расположен в осевой полости (5) между корпусом (1) сопла и подвижным элементом (2). Эластичный элемент (8) производит упругую возвратную силу на подвижный элемент (2) и стремится противодействовать поступательному перемещению в осевой полости (5) в направлении первого выходного отверстия (11). 4 н. и 7 з.п. ф-лы, 4 ил.

1. Лазерное сопло (1, 2), содержащее:

корпус (1) сопла, содержащий осевую полость (5), проходящую в осевом направлении через упомянутый корпус (1) сопла, и содержащий первое выходное отверстие (11), расположенное на передней стороне (1а) корпуса (1) сопла, и

подвижный элемент (2), содержащий переднюю часть (2а), образующую внутреннюю цилиндрическую стенку, расположенную в осевой полости (5) корпуса (1) сопла, причем упомянутый подвижный элемент (2) выполнен с возможностью поступательного перемещения в осевой полости (5) корпуса (1) сопла и содержит осевой канал (4) со вторым выходным отверстием (12), выходящим на передней части (2), образуя внутреннюю цилиндрическую стенку,

отличающееся тем, что

подвижный элемент (2) выполнен с возможностью поступательного перемещения в осевой полости (5) в направлении первого выходного отверстия (11) под воздействием давления газа на подвижный элемент (2) до тех пор, пока передняя часть (2а), образующая внутреннюю цилиндрическую стенку подвижного элемента (2), не будет выступать за пределы осевой полости (5) через первое выходное отверстие (11) передней стороны (1а) корпуса (1) сопла, и

эластичный элемент (8) расположен в осевой полости (5) между корпусом (1) сопла и подвижным элементом (2), причем упомянутый эластичный элемент (8), производящий упругую возвратную силу на подвижный элемент (2), стремится противодействовать поступательному перемещению в осевой полости (5) в направлении первого выходного отверстия (11).

2. Сопло по п.1, отличающееся тем, что, когда подвижный элемент (2) поступательно перемещается в осевой полости (5) в направлении первого выходного отверстия (11), расположенного на передней стороне (1а) корпуса (1) сопла, передняя часть (2а), образующая внутреннюю цилиндрическую стенку подвижного элемента (2), выступает за пределы осевой полости (5) через первое выходное отверстие (11) передней стороны (1а) корпуса (1) сопла.

3. Сопло по п.1 или 2, отличающееся тем, что основание (15) осевой полости (5) корпуса (1) сопла содержит уступ (9), а периферийная стенка подвижного элемента (2) содержит упор (10), эластичный элемент (8) размещен между уступом (9) и упором (10).

4. Сопло по п. 1, отличающееся тем, что, по меньшей мере, один уплотнительный элемент (7) размещен между корпусом (1) сопла и подвижным элементом (2).

5. Сопло по п. 4, отличающееся тем, что упомянутый, по меньшей мере, один уплотнительный элемент (7) размещен в периферийном желобе (14), выполненном в наружной периферийной стенке подвижного элемента (2).

6. Сопло по п. 1, отличающееся тем, что подвижный элемент (2) выполнен с возможностью перемещения между несколькими положениями, содержащими:

нерабочее положение, в котором внутренняя цилиндрическая стенка передней части (2а) полностью или большей частью вновь возвращается в осевую полость (5) корпуса (1) сопла, и

рабочее положение, в котором внутренняя цилиндрическая стенка передней части (2а) полностью или большей частью выступает за пределы осевой полости (5) корпуса (1) сопла через первое выходное отверстие (11).

7. Сопло по п. 1, отличающееся тем, что осевой канал (4) подвижного элемента (2) имеет профиль конической формы, формы усеченного конуса или сходящейся/расходящейся формы.

8. Лазерная фокусирующая головка, содержащая, по меньшей мере, одну фокусирующую оптическую систему, отличающаяся тем, что она содержит дополнительно лазерное сопло по любому из пп.1-7.

9. Лазерная установка, содержащаяся лазер, одну лазерную фокусирующую головку и устройство передачи лазерного луча, соединенное с упомянутым лазером и упомянутой лазерной фокусирующей головкой, отличающаяся тем, что она содержит лазерную фокусирующую головку, выполненную в соответствии с п. 8.

10. Установка по п. 9, отличающаяся тем, что лазер относится к типу на углекислом газе (СО2), на иттриево-алюминиевом гранате (YAG), волоконному или дисковому.

11. Способ резки металлической детали посредством лазерного луча, содержащий этапы, на которых:

генерируют и фокусируют лазерный луч на металлической детали, подлежащей резке; и

одновременно подают газ в лазерное пятно лазерного луча для обеспечения удаления расплавленного металла,

отличающийся тем, что этапы генерирования и фокусирования лазерного луча и подачи газа выполняют с использованием лазерной установки по п. 9 или 10.

| JPS 6340695 A, 22.02.1988 | |||

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2139783C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ | 2007 |

|

RU2368479C2 |

| СОПЛО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 2002 |

|

RU2230640C1 |

| US 4031351 A, 21.06.1977 | |||

| JPS 63108992 A, 13.05.1988. | |||

Авторы

Даты

2017-01-11—Публикация

2012-04-25—Подача