ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к области лазерной сварки, в частности к лазерной сварочной головке, а также к способу сварки с помощью этой головки.

Лазерная сварка является методом, который позволяет собрать воедино множество деталей, выполненных из плавкого материала, в частности металлического материала, за счет подвода энергии лазерным лучом. Лазерный луч фокусируется в фокальной точке между двумя соседними деталями и служит для нагревания материала выше его температуры плавления для локальной сварки, тем самым обеспечивая сваривание двух деталей друг с другом в плоскости соединения. Постепенное продвижение места сварки перпендикулярно оси фокусировки лазерного луча затем обеспечивает соединение соседних деталей воедино вдоль линии сварки, следующей в этом направлении продвижения.

Специалисту в этой области техники известно, что во избежание окисления материала на линии сварки можно нагнетать защитный инертный газ, например, такой как аргон, в фокальной точке через кольцевое сопло, находящееся вокруг оси фокусировки.

Тем не менее, недостаток этого метода заключается в постепенном ухудшении качества оптического элемента, используемого для направления и фокусирования лазера, и в частности фокусирующей линзы, установленной в конце пути света. Поскольку эта линза подвергается воздействию окружающей среды, которая агрессивна, содержит горячий газ, пыль и капли расплавленного металла, линза может быстро портиться. К сожалению, стоимость таких оптических элементов очень высока, а частая их замена может значительно удорожать использование лазерного сварочного устройства.

Помещение защитного стекла перед фокусирующей линзой позволяет справиться с этим недостатком лишь весьма несовершенным образом. Даже если такое стекло является менее дорогим, чем фокусирующая линза, его частая замена в результате его собственного ухудшения также обходится весьма дорого, не только из-за стоимости замены стекла, но и вследствие необходимости останавливать работу лазерного сварочного устройства, чтобы заменить стекло.

Поэтому были сделаны предложения защищать фокусирующую линзу посредством поперечного потока воздуха, текущего мимо передней части линзы, чтобы предотвратить попадание на нее горячего газа, пыли и капель расплавленного металла, которые могли бы в противном случае ухудшить поверхность фокусирующей линзы. Тем не менее, эффективность такого метода «поперечной струи» может оказаться ограниченной. В частности, в сочетании с нагнетанием защитного газа вокруг оси фокусировки аэродинамические взаимодействия между поперечным потоком воздуха и струей защитного газа могут дестабилизировать струю защитного газа, тем самым подвергая расплавленный материал нежелательному окислению.

ЗАДАЧА И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем описании предпринимается попытка разъяснить, как устранить эти недостатки. В частности, предлагается лазерная сварочная головка для закрепления под фокусирующей линзой для фокусировки лазера, содержащая по меньшей мере кольцевое сопло для нагнетания защитного газа, расположенное вокруг оптической оси, и защитную камеру для защиты фокусирующей линзы посредством поперечного потока воздуха, при этом эта камера имеет впуск воздуха и выпуск воздуха, согласованный с впуском воздуха, в плоскости, которая по существу перпендикулярна упомянутой оптической оси, наряду с тем, что это позволяет избежать вредных аэродинамических взаимодействий между струей защитного газа и поперечным потоком воздуха.

По меньшей мере в одном варианте осуществления эта задача может быть решена за счет того, что лазерная сварочная головка выполнена закрепляемой на упомянутой фокусирующей линзе без какого-либо бокового проема между фокусирующей линзой и упомянутой защитной камерой, и за счет того, что она имеет расстояние по меньшей мере 100 миллиметров (мм) между выходом кольцевого сопла и упомянутой защитной.

Посредством этих мер могут быть минимизированы вредные аэродинамические взаимодействия между поперечным потоком воздуха и струей защитного газа, чтобы избежать насколько это возможно любого поступления горячего газа, пыли или капель поблизости от фокусирующей линзы через сварочную головку или снаружи.

В частности, чтобы специально облегчить массу лазерной сварочной головки, чтобы снизить ее инерцию и упростить приведение в действие, головка может предусматривать по меньшей мере один боковой проем между защитной камерой и кольцевым соплом.

В частности, чтобы дополнительно отделить поток воздуха, выходящий через выпуск из упомянутой защитной камеры, лазерная сварочная головка может включать в себя воздушный дефлектор ниже по потоку от упомянутого выпуска воздуха.

Чтобы направить поперечный поток воздуха через защитную камеру, обеспечивая при этом дополнительную защиту фокусирующей линзе, упомянутая защитная камера может быть ограничена в осевом направлении по меньшей мере одной кольцевой шайбой, находящейся вокруг упомянутой оптической оси.

Чтобы получить однородный поток на выходе из упомянутого кольцевого сопла, кольцевое сопло может включать в себя напорную камеру выше по потоку от кольцевого выходного отверстия.

Чтобы избежать поступления жидкости или твердых частиц в напорную камеру, кольцевое сопло может включать в себя изогнутый канал между напорной камерой и кольцевым выходным отверстием. Кольцевое сопло также может включать в себя по меньшей мере один диффузор в качестве альтернативы или дополнения к изогнутому каналу. В частности, изогнутый канал может находиться ниже по потоку от диффузора, обеспечивая защиту диффузора. В частности, диффузор может включать в себя по меньшей мере одну пористую деталь или фильтр, например единственную пористую деталь или множество фильтров, разделенных прокладками. Эта по меньшей мере одна пористая деталь или фильтр могут быть выполнены из металла: так, в качестве примера, диффузор может содержать пористую деталь, выполненную из бронзы.

В качестве примера для защиты лазерного сварочного аппарата от тепловых ударов или ударов электрическим током лазерная сварочная головка может включать в себя элемент, выполненный из тепло- и/или электроизолирующего материала, вставленный между защитной камерой и кольцевым соплом.

Чтобы продолжить обеспечивать защиту от окисления все еще горячей линии сварки позади продвигающейся лазерной сварочной головки, лазерная сварочная головка может дополнительно включать в себя второе сопло для нагнетания защитного газа, причем второе сопло расположено позади кольцевого сопла по отношению к направлению продвижения лазерной сварочной головки. В частности, второе нагнетающее сопло может быть встроено в ползун, закрепленный позади лазерной сварочной головки, чтобы накрывать линию сварки.

Помимо этого, чтобы лучше предотвращать аэродинамическое взаимодействие между поперечным потоком воздуха и струей защитного газа, выпуск воздуха из упомянутой защитной камеры может быть ориентирован в направлении, противоположном направлению продвижения лазерной сварочной головки. Это позволяет предотвратить погружение продвигающейся лазерной головки в турбулентность, создаваемую этим потоком воздуха ниже по потоку от выпуска.

Расстояние между выходом кольцевого сопла и защитной камерой можно быть сделано регулируемым, тем самым делая возможной лучшую адаптацию лазерной сварочной головки к различным отличающимся рабочим параметрам.

Настоящее изобретение также относится к способу лазерной сварки с помощью такой лазерной сварочной головки, и причем лазерный луч фокусируют вдоль оптической оси в фокальной точке, находящейся под кольцевым соплом, в то время как защитный газ нагнетают вокруг упомянутой фокальной точки через упомянутое кольцевое сопло, в то время как поперечный поток воздуха в упомянутой защитной камере защищает фокусирующую линзу, и в то время как лазерную сварочную головку продвигают вдоль направления продвижения, перпендикулярного оптической оси.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение можно лучше понять и уяснить его преимущества при прочтении следующего подробного описания варианта осуществления, приводимого в качестве неограничительного примера. В описании делаются ссылки на прилагаемые чертежи, на которых:

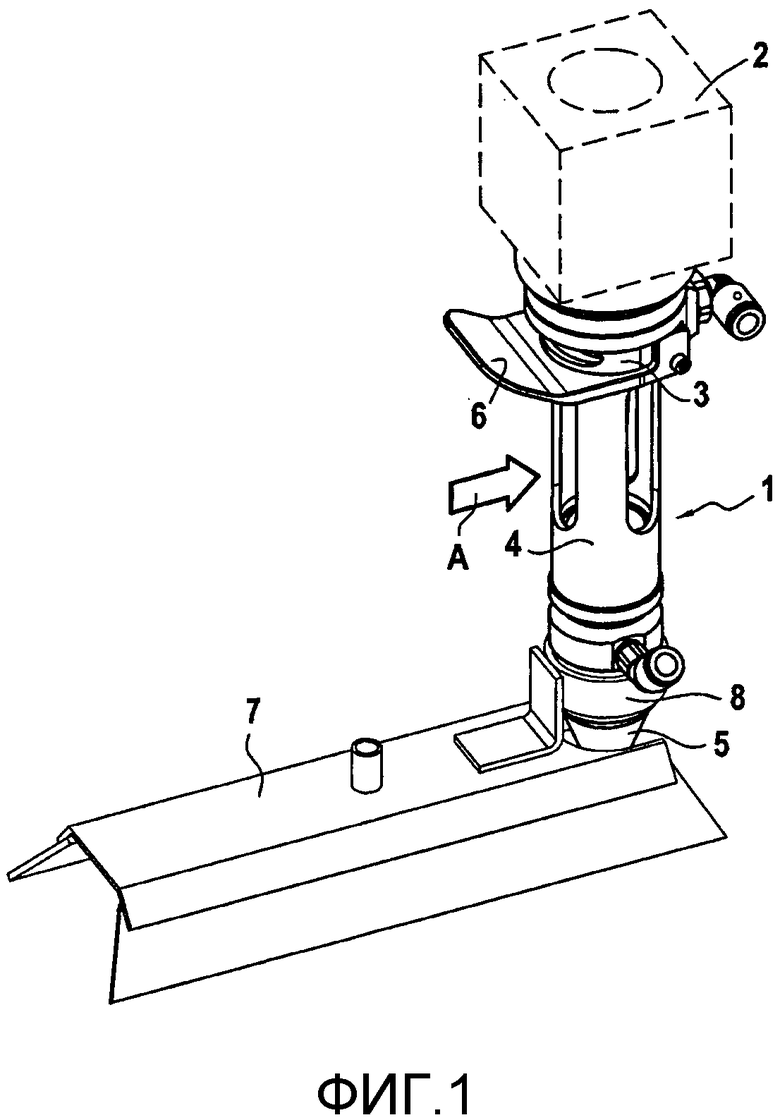

на фиг. 1 представлен вид в перспективе лазерной сварочной головки согласно варианту осуществления, установленной на лазерном сварочном агрегате;

на фиг. 2 представлен вид снизу лазерной сварочной головки с фиг. 1;

на фиг. 3 представлен продольный разрез лазерной сварочной головки с фиг. 1 и 2 по линии III-III на фиг. 2;

на фиг. 4 представлено фрагментарное сечение лазерной сварочной головки с фиг. 1 и 2 по линии IV-IV на фиг. 2; и

на фиг. 5 представлен подробный вид воздушного дефлектора лазерной сварочной головки с фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показан вариант осуществления лазерной сварочной головки 1. Лазерная сварочная головка 1 установлена непосредственно под лазерным источником 2, который может поддерживаться с возможностью перемещения, подходящей для приведения в действие лазерного сварочного аппарата, который может быть аппаратом типа подвижного хобота, аппаратом портального типа или может иметь любую другую конфигурацию, известную специалисту в области техники, к которой относится эта заявка. Лазерный источник 2 имеет оптический путь, который ведет в его нижней части, непосредственно примыкающей к сварочной головке 1, к фокусирующей линзе (не показана). Показанная лазерная сварочная головка 1 закреплена непосредственно под фокусирующей линзой и содержит три основных участка: защитную камеру 3 для защиты фокусирующей линзы посредством поперечного потока воздуха; корпус 4 и кольцевое сопло 5 для нагнетания защитного газа. К лазерной сварочной головке 1 крепятся два других элемента: воздушный дефлектор 6, закрепляемый к защитной камере 3; и ползун 7, закрепляемый к лазерной сварочной головке 1 втулкой 8, установленной вокруг кольцевого сопла 5.

Как можно увидеть на фиг. 2, ползун 7 содержит пластину 19 с боковыми юбками 20 и второе сопло 21, которое соединяемо с источником сжатого инертного защитного газа для нагнетания этого газа в пространство, ограниченное пластиной 19 и юбками 20. Пластина (не показана), имеющая множество перфорационных отверстий, может быть вставлена в это пространство, обращенной к пластине 19 так, чтобы образовать напорную полость и распределить нагнетание защитного газа, поступающего через второе сопло 21, по большей площади под пластиной 19.

На фиг. 3 представлен продольный разрез лазерной сварочной головки 1. На этом чертеже показано, что лазерная сварочная головка 1 имеет неперекрытую оптическую ось для прохождения лазерного луча L, фокусируемого фокусирующей линзой в фокальной точке F.

Защитная камера 3 установлена непосредственно под фокусирующей линзой, не оставляя никакого бокового проема. Эта защитная камера 3 имеет впуск 9 воздуха, выполненный в форме щели, подходящей для подключения к источнику сжатого воздуха, и выпуск 10 воздуха, выполненный в форме полумесяца. Впуск 9 и выпуск 10 расположены с совмещением друг с другом в плоскости, перпендикулярной оптической оси O, создавая ламинарный поперечный поток или «поперечную струю» С воздуха перед фокусирующей линзой, чтобы защитить ее от горячего газа, пыли или капель, которые могли бы повредить ее. Кроме того, две кольцевые шайбы 11 и 12 ограничивают эту защитную камеру в осевом направлении.

Корпус 4 отделяет защитную камеру 3 от кольцевого сопла 5, поддерживая расстояние d по меньшей мере 100 мм между ними. Кольцевое сопло 5 и корпус 4 соединены взаимодополняющими резьбами 22, позволяющими регулировать это расстояние d. Корпус 4 имеет продолговатые боковые проемы 13 для его облегчения. В качестве примера, отметим, что корпус может быть выполнен из синтетического материала на основе полимеров или армированных полимеров и может быть электро- и/или теплоизолирующим, чтобы изолировать кольцевое сопло 5 от остальной части лазерной сварочной головки 1 и аппарата. Электроизолирующее кольцевое сопло может служить, в частности, для того, чтобы предоставить возможность использования системы для предотвращения столкновений на основе обнаружения статического заряда. Например, корпус 4 может быть изготовлен с помощью дополнительной технологической системы, такой как стереолитографическая.

Кольцевое сопло 5 расположено вокруг оптической оси О так, чтобы пропускать лазерный луч L, и подключено к источнику сжатого инертного защитного газа, например аргона, для нагнетания последнего вокруг фокальной точке F, вследствие чего во время сварки он служит для изоляции расплавленного материала от химически реагирующих веществ, в частности от кислорода, присутствующего в воздухе. Кольцевое сопло 5, которое показано подробнее на фиг. 4, имеет впуск 14 сжатого защитного газа, за которым ниже по потоку в направлении потока этого газа последовательно расположены: напорная камера 15, диффузор 16, изогнутый канал 17 и выход 18 сопла. В показанном варианте осуществления диффузор 16 состоит из множества последовательных металлических фильтров, которые разделены прокладками. Диффузор 16 и изогнутый канал 17 предотвращают проникновение твердых частиц или капель жидкости, отбрасываемых во время лазерной сварки, в напорную камеру.

На фиг. 5 подробно показан дефлектор 6. Дефлектор 6 закрепляется на наружной поверхности защитной камеры 3 ниже по потоку и сразу же после выпуска 10 этой камеры в направлении протекания поперечного потока воздуха, чтобы направить этот поток воздуха от кольцевого сопла 15 после выхода через выпуск 10, тем самым внося вклад в предотвращение аэродинамических взаимодействий между этим потоком воздуха и струей защитного газа, нагнетаемой через кольцевое сопло 5.

Во время работы лазерный луч L, который может быть непрерывным или импульсным, нагревает материал для сварки в фокальной точке F, в то время как узел, состоящий из лазерной сварочной головки 1 и лазерного источника 2, продвигается относительно этого материала в направлении A продвижения, образуя линию сварки.

Одновременно кольцевое сопло 5 нагнетает инертный защитный газ вокруг фокальной точки F, в частности, с целью предотвращения окисления расплавленного материала. Тот же инертный защитный газ также нагнетается через второе сопло 21 под ползун 7, который простирается относительно оптической оси О в направлении, которое противоположно направлению продвижения. Таким образом, все еще горячий материал на линии сварки позади фокальной точки L продолжает быть защищенным, в то время как лазерная сварочная головка 1 продвигается.

Одновременно сжатый воздух, поступающий в защитную камеру 3 через впуск 9, течет поперечно по отношению к оптической оси О к выпуску 10, защищая фокусирующую линзу в верхней части глухой полости над защитной камерой 3. Относительно оптической оси О впуск 9 обращен в направлении А продвижения, так что этот поток воздуха вытесняется назад и вверх дефлектором 6, выходя через выпуск 10, вследствие чего любые аэродинамические взаимодействия со струей газа, покидающей кольцевое сопло 5, дополнительно минимизируются.

Хотя данное изобретение описано выше со ссылками на конкретный вариант осуществления, ясно, что в рамках объема притязаний, ограничиваемого формулой изобретения, в него можно внести различные модификации и изменения. Следовательно, описание и чертежи следует рассматривать в том смысле, что они являются иллюстративными, а не ограничительными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной сварки металлов и устройство для осуществления способа | 2019 |

|

RU2732256C1 |

| Устройство газовой защиты сварного шва при лазерной сварке | 2020 |

|

RU2750387C1 |

| РУЧНАЯ ПИТАЕМАЯ ПОРОШКОМ ГОРЕЛКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ПЛАВЛЕНИЕМ | 2003 |

|

RU2317183C2 |

| ГАЗОЗАЩИТНОЕ УСТРОЙСТВО ДЛЯ ПРИМЕНЕНИЯ С ЛАЗЕРНОЙ ОБРАБАТЫВАЮЩЕЙ ГОЛОВКОЙ | 2019 |

|

RU2793642C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С УПРАВЛЕНИЕМ ПОПЕРЕЧНЫМ РАСПРЕДЕЛЕНИЕМ МОЩНОСТИ ЛАЗЕРНОГО ПУЧКА В РАБОЧЕЙ ПЛОСКОСТИ, ВКЛЮЧАЯ УСТАНОВКУ И КОМПЬЮТЕРНУЮ ПРОГРАММУ ДЛЯ РЕАЛИЗАЦИИ УПОМЯНУТОГО СПОСОБА | 2017 |

|

RU2746317C2 |

| Оптическая головка для лазерной резки, сварки | 2019 |

|

RU2727392C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Лазерная оптическая головка | 2020 |

|

RU2741035C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С УПРАВЛЕНИЕМ ПОЛОЖЕНИЕМ ОПТИЧЕСКОЙ ОСИ ЛАЗЕРА ОТНОСИТЕЛЬНО ПОТОКА ЗАЩИТНОГО ГАЗА, ВКЛЮЧАЯ УСТАНОВКУ И КОМПЬЮТЕРНУЮ ПРОГРАММУ ДЛЯ РЕАЛИЗАЦИИ УПОМЯНУТОГО СПОСОБА | 2017 |

|

RU2750781C2 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

Изобретение относится к способу лазерной сварки и лазерной сварочной головке (1), закрепленной под фокусирующей линзой. Лазерная сварочная головка включает в себя по меньшей мере одно кольцевое сопло (5) для нагнетания защитного газа и защитную камеру (3) для защиты фокусирующей линзы посредством поперечного потока воздуха. Кольцевое сопло (5) расположено вокруг неперекрытой оптической оси (О), проходящей через лазерную сварочную головку (1). Камера (3) для защиты фокусирующей линзы посредством поперечного потока воздуха включает в себя впуск (9) воздуха и выпуск (10) воздуха, согласованный с впуском (9) воздуха в плоскости, которая по существу перпендикулярна упомянутой оптической оси (О). Лазерная сварочная головка (1) выполнена закрепляемой на упомянутой фокусирующей линзе без какого-либо бокового проема между фокусирующей линзой и упомянутой защитной камерой (3). Головка имеет расстояние (d) по меньшей мере 100 мм между выходом (18) кольцевого сопла (5) и упомянутой защитной камерой (3). 2 н. и 8 з.п. ф-лы, 5 ил.

1. Лазерная сварочная головка (1), закрепленная под фокусирующей линзой лазерного сварочного аппарата, содержащая по меньшей мере:

кольцевое сопло (5) для нагнетания защитного газа, расположенное на одной оптической оси (О) с лазерной сварочной головкой (1); и

защитную камеру (3) для защиты фокусирующей линзы посредством поперечного потока воздуха, при этом камера имеет впуск (9) воздуха и выпуск (10) воздуха, согласованный с впуском (9) воздуха, в плоскости, которая по существу перпендикулярна упомянутой оптической оси (О), причем упомянутый выпуск воздуха ориентирован в направлении, противоположном направлению продвижения (A) лазерной сварочной головки (1).

2. Лазерная сварочная головка (1) по п. 1, имеющая по меньшей мере один боковой проем (13) между защитной камерой (3) и кольцевым соплом (5).

3. Лазерная сварочная головка (1) по п. 1, включающая в себя воздушный дефлектор (6) ниже по потоку от упомянутого выпуска (10) воздуха.

4. Лазерная сварочная головка (1) по п. 1, причем упомянутая защитная камера (3) ограничена в осевом направлении по меньшей мере одной кольцевой шайбой (11, 12), находящейся вокруг упомянутой оптической оси (O).

5. Лазерная сварочная головка (1) по п. 1, причем упомянутое кольцевое сопло (5) включает в себя напорную камеру (15) выше по потоку от кольцевого выходного отверстия (18).

6. Лазерная сварочная головка (1) по п. 6, причем упомянутое кольцевое сопло (5) включает в себя изогнутый канал (17) между напорной камерой (15) и кольцевым выходным отверстием (18).

7. Лазерная сварочная головка (1) по п. 1, дополнительно включающая в себя второе сопло (21) для нагнетания защитного газа, причем второе сопло расположено после кольцевого сопла (5) по отношению к направлению продвижения (А) лазерной сварочной головки (1).

8. Лазерная сварочная головка (1) по п. 1, включающая в себя корпус (4), выполненный из тепло- и/или электроизолирующего материала, вставленный между защитной камерой (3) и кольцевым соплом (5).

9. Лазерная сварочная головка (1) по п. 1, причем расстояние (d) между выходом (18) из кольцевого сопла (5) и защитной камерой (3) является регулируемым.

10. Способ лазерной сварки с помощью лазерной сварочной головки (1) по любому из пп. 1-9,характеризующийся тем, что лазерный луч (L) фокусируют вдоль оптической оси (О) в фокальной точке (F), находящейся под кольцевым соплом (5), при этом защитный газ нагнетают вокруг упомянутой фокальной точки (F) через упомянутое кольцевое сопло (5), а с помощью поперечного потока (C) воздуха в упомянутой защитной камере (3) защищают фокусирующую линзу и одновременно лазерную сварочную головку (1) продвигают вдоль направления продвижения, перпендикулярного оптической оси (О).

| Устройство для введения лекарственных средств, имплантата, трансплантата в кость | 2023 |

|

RU2829413C1 |

| AT 409602 B, 25.09.2002 | |||

| DE 10017845 C1, 03.01.2002 | |||

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2006 |

|

RU2368478C2 |

| ОПТИКО-ФОКУСИРУЮЩАЯ ГОЛОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2116180C1 |

| ОБЪЕКТИВ ЛАЗЕРА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И СПОСОБ ЦЕНТРИРОВАНИЯ ОБЪЕКТИВА ЛАЗЕРА | 1991 |

|

RU2009820C1 |

Авторы

Даты

2018-07-02—Публикация

2013-12-16—Подача