Настоящее изобретение относится к способу обжига керамических формованных изделий, прежде всего кирпичей, в печи и за счет направления нескольких находящихся в расположенных параллельно друг другу (печных) поездах формованных изделий вдоль продольно расположенного печного участка S с зоной обжига, в которой происходит нагревание формованных изделий, причем во время процесса движения расположенные рядом друг с другом поезда перемещаются в противоположных направлениях А, В, и загрузка печи происходит подлежащими перемещению в первом направлении А формованными изделиями. Кроме того, изобретение относится к печи для обжига керамических формованных изделий, прежде всего кирпичей, с несколькими расположенными параллельно друг другу и выполненными с возможностью перемещения вдоль продольно проходящего печного участка S, включающими в себя несколько печных вагонеток поездами, на которых подлежат расположению формованные изделия, причем печной участок снабжен зоной обжига для нагревания формованных изделий, и причем расположенные рядом друг с другом поезда выполнены с возможностью перемещения в противоположных направлениях А, В, и печь на первой стороне печного участка рассчитана на загрузку печи подлежащими перемещению в первом направлении А формованными изделиями.

Из DE 4442850 А1 известен способ обжига керамических формованных изделий. Из-за подлежащей применению техники для перемещения формованных изделий в зоне обжига с целью реверсирования, соответствующая печь является сложной для конструирования и легко повреждаемой. То же самое относится и к используемой подаче холодного воздуха.

Задачей настоящего изобретения является разработка вышеуказанного способа или же вышеуказанной печи с меньшей склонностью к повреждениям и в целом более экономным расходованием энергии.

Вышеуказанная задача решена в способе обжига керамических формованных изделий, охарактеризованном в п. 1 формулы изобретения, а также в печи, охарактеризованной в п. 8 формулы изобретения.

Предлагаемый способ обжига керамических формованных изделий, прежде всего кирпичей, в печи путем перемещения формованных изделий, находящихся в проходящих параллельно друг другу поездах, вдоль продольно проходящего печного участка с зоной обжига, в которой происходит нагревание формованных изделий, причем расположенные рядом друг с другом поезда перемещают в противоположных направлениях, печь загружают формованными изделиями, подлежащими перемещению в первом направлении, на первой стороне печного участка, а на одной из первой стороны и расположенной напротив нее относительно зоны обжига второй стороны печного участка загружают формованные изделия, подлежащие перемещению во втором, противоположном направлении, причем формованные изделия перемещают без реверсирования, т.е. изменения направления на противоположное, через зону обжига и снимают на стороне печного участка, соответственно противоположной стороне загрузки формованных изделий. В зонах излучения, примыкающих с обеих сторон вдоль печного участка к зоне обжига, прежде всего имеющих длину нескольких печных вагонеток, формованные изделия, перемещаемые на одном поезде и находящиеся еще до зоны обжига, нагревают теплотой, излучаемой формованными изделиями, уже покинувшими зону обжига на соседнем печном поезде, перемещающемся в противоположном направлении, причем печной поезд, движущийся в одном направлении, ограничен с обеих сторон печными поездами, движущимися в противоположном направлении, причем в находящихся с обеих сторон от зоны обжига зонах циркуляции обеспечивают циркуляцию воздуха поперек продольного направления печного участка, при этом отношение массового расхода поперечно циркулирующего газа к массовому расходу газа, направляемого в продольном направлении печного участка, составляет более 10.

За счет, соответственно, перемещающихся мимо друг друга на обеих сторонах зоны обжига или же остановившихся рядом друг с другом во время простоя формованных изделий энергия используется для нагревания и разогрева еще не поступивших в зону сгорания формованных изделий. В зоне обжига не происходит реверсирование, так что она должна быть просто пройдена.

Соответствующим образом, уменьшены конструктивные затраты в области зоны обжига. Устройство является менее подверженным поломкам. Хотя печной участок имеет, прежде всего, прямолинейную форму, и поперечное смещение в зоне обжига исключено, в зависимости от желаемого направления перемещения печных вагонеток также реализуется, например, незначительное сведение или разведение формованных изделий в суженной или расширенной зоне обжига.

За счет отказа от реверсирования или же перемещения зоны обжига имеющееся в наличии пространство используется оптимальным образом. Перемещение печных вагонеток за пределами зоны обжига может в долгосрочной перспективе происходить быстрее, чем согласно вышеуказанному уровню техники внутри зоны обжига, что опять же позволяет экономить энергию. Предлагаемая печь также имеет за счет этого более высокую пропускную способность. В высокотемпературном диапазоне печи можно отказаться от сложной и, следовательно, подверженной поломкам циркуляционной техники.

Предпочтительным образом, формованные изделия в зоне обжига нагреваются по меньшей мере одним расположенным в продольном коридоре между поездами нагревательным элементом или горелкой. За счет этого использованная энергия нагревания может более прямым путем поступать к формованным изделиям, что приводит к увеличению эффективности зоны обжига и, следовательно, к сокращению затрат энергии. Нагревание кирпичей или подобных формованных изделий может происходить непосредственно и равномерно при распределении по всей их высоте в загрузке.

В еще одной форме осуществления предлагаемого способа формованные изделия в зоне обжига нагреваются по меньшей мере одним расположенным над продольными коридорами нагревательным элементом. Такая форма осуществления является особым преимуществом при направленной отдаче нагревательной энергии в продольные коридоры между печными поездами, если в продольных коридорах имеется в наличии слишком мало места для нагревательных элементов. Последние, в таком случае расположены, предпочтительным образом, прямо над продольными коридорами.

Под печными вагонетками при этом следует понимать любой тип средств для транспортировки формованных изделий. Например, речь может идти о салазках или транспортере формованных изделий.

Предпочтительным образом, нагревание (еще не обожженных) формованных изделий происходит без направляемого (нагретого) через зону обжига вдоль печного участка охлаждающего воздуха. Это имеет следствием существенную экономию энергии, так как можно избежать тепловых потерь за счет отводимого холодного воздуха. Под охлаждающим воздухом при этом понимают воздух, который вдувают в известные печи для того, чтобы охладить уже обожженные формованные изделия, перенести на себя их теплоту и передать эту теплоту после зоны обжига на еще не обожженные формованные изделия. Холодный воздух не включает в себя вторичный воздух, который подают в целях увеличения содержания кислорода в смеси топочного газа и воздуха, например, для изготовления кирпичей определенного цвета. Охлаждение уже обожженных формованных изделий также происходит при отказе от охлаждающего воздуха, а лишь за счет отдачи тепла сухим формованным изделиям.

Через зону обжига, таким образом, не происходит целенаправленной подачи воздуха, и теплотой, которая может быть передана в зону излучения смесью воздуха и топочного газа, можно пренебречь. По сравнению с работающими с охлаждающим воздухом печами туннельного типа экономия энергии составляет до 40%. Кроме того, за счет отказа от систем охлаждающего воздуха печь является более дешевой в изготовлении и требующей меньше обслуживания.

Особо предпочтительным является использование расположенных с обеих сторон от зоны обжига зон циркуляции, в которых воздух циркулирует поперек продольного направления печного участка с целью осуществить неравномерное распределение температуры при находящихся на печных вагонетках формованных изделиях. Доля циркулирующего в поперечном направлении воздуха, предпочтительным образом, существенно выше, чем доля воздуха, движущегося вдоль печного участка, причем под находящимся в печи воздухом в выше- и нижеуказанном контексте следует понимать топочный газ или смесь топочного газа/воздуха или же смесь газов. Последняя состоит из, при определенных условиях, возникших в ходе процесса сгорания топочных газов, возможного, подведенного для увеличения объема кислорода, например, до 10-15% вторичного воздуха, а также, при определенных условиях, поступившего через возможные боковые шлюзы в печной участок воздуха. Как указано выше, отношение массового расхода поперечно циркулирующего газового потока к массовому расходу направленного вдоль печного участка газового потока, предпочтительным образом, составляет >10, еще более предпочтительным образом >25, а также наиболее предпочтительным образом >50. За счет больших различий в массовом расходе вдоль и поперек печного участка становится очевидным, что в продольном направлении печного участка в наличии имеется только небольшой массовый поток. Соответственно, при отсасывании топочного газа/воздушной смеси теряется только небольшое количество теплоты. В зонах циркуляции за счет сильной циркуляции воздуха стремятся к равномерному распределению температуры по всему комплекту всех расположенных параллельно друг другу печных поездов с подлежащими охлаждению или же нагреванию формованными изделиями.

Для поперечной циркуляции находящаяся в печи смесь газов всасывается по меньшей мере одним находящимся, прежде всего, сверху и/или сбоку от поездов вентилятором и, предпочтительным образом, направляется над стенками или промежуточным перекрытием печи в поперечном направлении для того, чтобы при рассмотрении в продольном направлении печного участка он отводился вниз сбоку от внешних печных поездов и через формованные изделия или же направлялся через небольшие щели между формованными изделиями обратно вверх к середине печного участка. За счет использования расположенного над формованными изделиями вентилятора усиливается естественное стремление к конвекции газовой смеси для того, чтобы получить максимально свободный от сопротивлений поток и минимизировать необходимые для этого трудовые затраты. Предпочтительным образом, вентилятор имеет форму радиального вентилятора и отсасывает воздух через выемку в промежуточном перекрытии, над которым воздух затем отводится в сторону. Прежде всего, воздух направляется с оптимизацией потока. Это обеспечивают, предпочтительным образом, закругленные границы канала потока и существенный отказ от острых кромок или подобных контуров, вызывающих турбулентность.

Альтернативное или дополнительное расположение одного или нескольких вентиляторов сбоку от печного участка, прежде всего, соответственно, по меньшей мере по одному с каждой стороны, может привести к особо высокой доле циркуляции при низкой конструкции печи.

Предпочтительным образом, изменение кривой обжига происходит за счет изменения доли направленного поперек воздуха в зоне циркуляции. Прежде всего, кривая обжига, то есть температура формованных изделий вдоль печного участка, при наличии нескольких расположенных рядом друг с другом в зоне циркуляции циркуляционных каналов может изменяться. В дополнение к изменению кривой обжига за счет времени смещения и температуры окончательного обжига может быть определена температура (уже упомянутых или же неупомянутых) формованных изделий в зоне циркуляции как функция от процента (поперечной) циркуляции или же процентов циркуляции в случае нескольких (поперечных) каналов циркуляции. Предпочтительным образом, процент циркуляции должен изменяться за счет управления вентилятора.

Для усиления процесса превращения органического материала в формованных изделиях, прежде всего, в диапазоне температур <700°С вдоль печного участка подается кислород. Предпочтительным образом, для этого используется воздух окружающей среды. Доля подведенного воздуха соотнесена с массовым расходом направленного вдоль печного участка газового потока. Целью является повышение содержания кислорода, например, в топочном газе, например с 3 до 10-15%. Подача в зону циркуляции может происходить альтернативным или дополнительным образом к подаче кислорода в камеру обжига.

Поставленная задача также решается в печи для обжига керамических формованных изделий, в частности для осуществления предлагаемого способа. Предлагаемая в изобретении печь снабжена несколькими перемещаемыми параллельно друг другу и вдоль проходящего продольно печного участка, включающими в себя несколько печных вагонеток поездами для размещения формованных изделий, причем печной участок имеет зону обжига для нагревания формованных изделий, и причем расположенные рядом друг с другом поезда выполнены с возможностью перемещения в противоположных направлениях, а печь выполнена с возможностью ее загрузки на первой стороне печного участка формованными изделиями, подлежащими перемещению в первом направлении, а на одной из первой стороны и расположенной напротив нее относительно зоны обжига второй стороны печного участка - формованными изделиями, предназначенными для перемещения во втором, противоположном направлении, а также с возможностью перемещения формованных изделий без реверсирования через зону обжига и их снятия на стороне печного участка, соответственно противоположной стороне загрузки формованных изделий. В соответствии с изобретением печной поезд, движущийся в одном направлении, ограничен с обеих сторон печными поездами, движущимися в противоположном направлении, и между расположенными напротив друг друга относительно зоны обжига сторонами печного участка расположены две зоны излучения и две зоны циркуляции, причем в зонах циркуляции предусмотрен по меньшей мере один вентилятор для обеспечения поперечной циркуляции имеющегося газа.

Как указано выше, в случае предлагаемой печи формованные изделия выполнены с возможностью перемещения через зону обжига в обоих направлениях, соответственно, при отказе от реверсирования и, соответственно, могут сниматься на противоположном относительно их загрузки конце печного участка. Для этого на обоих боковых концах печного участка предусмотрено, соответственно, по одному шлюзу, через которые печные вагонетки поступают в устройство для загрузки и снятия, которое предпочтительным образом представляет собой передвижную платформу с количеством участков пути, соответствующим количеству печных поездов. На участки пути передвижной платформы затем могут быть задвинуты печные вагонетки, на которых расположены необожженные или же обожженные формованные изделия.

В зоне излучения целенаправленно не происходит поперечная циркуляция воздуха при помощи вентилятора или аналогичным способом, так как отданная за счет излучения доля тепла обожженных формованных изделий существенно выше, чем реализуемая за счет циркуляции между подлежащими охлаждению и подлежащими нагреванию формованными изделиями передача тепла. Одновременно в зонах циркуляции доля поперечно циркулирующего воздуха за счет использования средств циркуляции, в основном вентилятора, существенно, то есть по меньшей мере на один порядок, больше, чем доля продольно перемещаемого в направлении печного участка воздуха, причем под воздухом следует понимать соответствующую смесь топочного газа, которая может быть в небольших частях смешана с воздухом окружающей среды.

На участке предлагаемой печи имеется основной туннель, в котором могут перемещаться печные вагонетки параллельно перемещающихся печных поездов. Начинаясь от бокового конца печного участка, могут сначала располагаться зона циркуляции, затем зона излучения и центральная зона обжига, на другой стороне за зоной обжига следуют снова зона излучения и затем зона циркуляции. За ней печной участок заканчивается. Как правило, печные поезда проезжают на рельсах через водяную баню. За счет нескольких перемещающихся рядом друг с другом через общую зону обжига и общий туннель в противоположном друг другу направлении формованных изделий, только что поступившие из зоны обжига формованные изделия нагревают в зоне излучения еще не находившиеся в зоне обжига формованные изделия. Уже обожженные изделия охлаждаются. За счет поперечной циркуляции находящегося в туннеле воздуха в зоне циркуляции и желаемого там при рассмотрении в поперечном сечении равномерного распределения температуры уже обожженные изделия продолжают охлаждаться уже названным способом, в то время как необожженные изделия медленного нагреваются. За счет отказа от реверсирования в зоне обжига устройство может быть реализовано более простым с технической точки зрения способом.

Одновременно можно отказаться от подачи охлажденного воздуха, так как охлаждение уже обожженных формованных изделий происходит в зоне излучения и в зоне циркуляции за счет необожженных формованных изделий. Целенаправленное охлаждение обожженных формованных изделий за счет дополнительной подачи воздуха отсутствует. Соответствующим образом, возможные отсасывающие устройства для отсасывания топочного газа могут быть выполнены меньшего размера.

В соответствии с изобретением в зонах циркуляции предусмотрен по меньшей мере один вентилятор для обеспечения поперечной циркуляции имеющегося в наличии газа. Такой вентилятор может быть расположен в боковой стенке основного туннеля или также на перекрытии. Прежде всего, по меньшей мере одна из зон циркуляции, однако, имеет по меньшей мере одну отдельную стенку, которой отделяется по меньшей мере один, проходящий в основном поперек относительно основного туннеля циркуляционный канал от главного туннеля печного участка. В этой стенке тогда может быть расположен обращенный впускной стороной к основному туннелю вентилятор. Находящаяся над формованными изделиями стенка или же перекрытие, а также блок вентилятора над формованным изделием в этом перекрытии усиливает поперечную циркуляцию и без того поднимающегося вверх воздуха, который затем, при определенных условиях, при легком охлаждении у внешней стенки печи вдоль циркуляционного канала перемещается в стороны и там снова поступает в основной туннель или за счет дополнительных участков канала поступает в него непосредственно сбоку от основного туннеля.

Предпочтительным образом, в продольном направлении печного участка расположено несколько циркуляционных каналов, которые конструктивным образом отделены друг от друга. Если над основным туннелем при использовании промежуточного перекрытия или расположенных снаружи каналов, например в форме трубок, образуется несколько поперечных каналов, то с каждым из них, предпочтительным образом, соотнесен по меньшей мере один вентилятор. Прежде всего, использование промежуточного перекрытия делает возможной систему, которую можно легко хорошо изолировать снаружи. За счет отдельного управления вентилятором может регулироваться распределение температуры на печном участке и, таким образом, создаваться кривая обжига печи с возможностью изменения.

Предпочтительным образом, в случае печи с несколькими вентиляторами в соответствующих зонах циркуляции расположение вентиляторов таково, что они располагаются вдоль печного участка со смещением относительно друг друга. То есть они имеют различные расстояния до продольных сторон печного участка. За счет этого достигается улучшенное распределение температуры благодаря достигающему все без исключения формованные изделия потоку.

Предпочтительным образом, с обеих сторон печного участка расположено, соответственно, одно устройство загрузки и одно устройство снятия. Они предпочтительным образом снабжены, соответственно, передвижной платформой, которая может перемещать несколько печных вагонеток вбок от печного участка. С боковым смещением обожженные формованные изделия затем могут быть отодвинуты или иным образом сняты, и помещены подлежащие обжигу формованные изделия.

Прочие преимущества и детали изобретения указаны в нижеследующем описании.

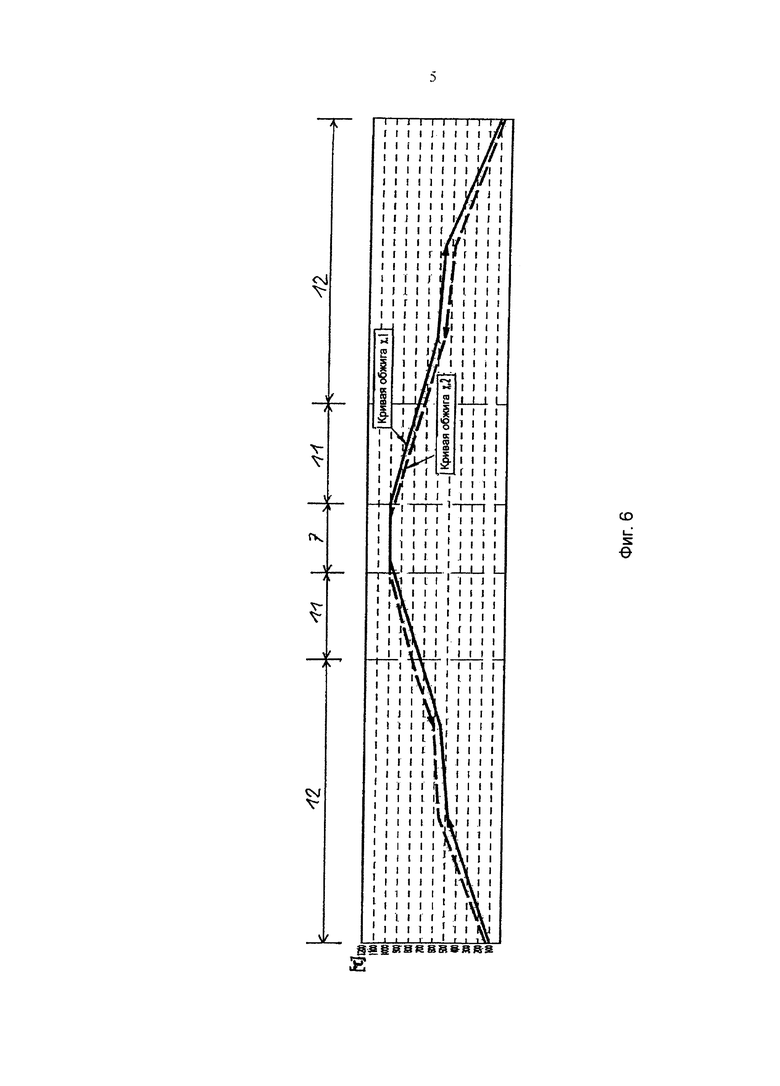

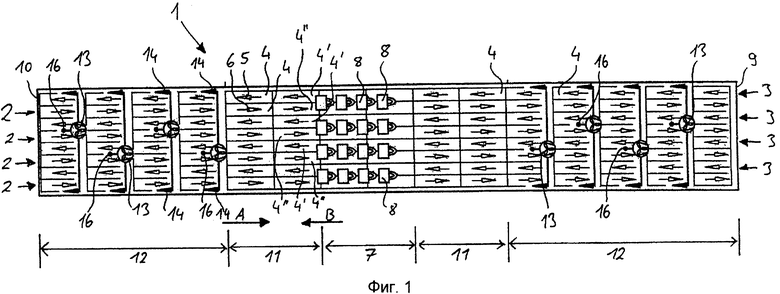

На фигурах схематически показаны:

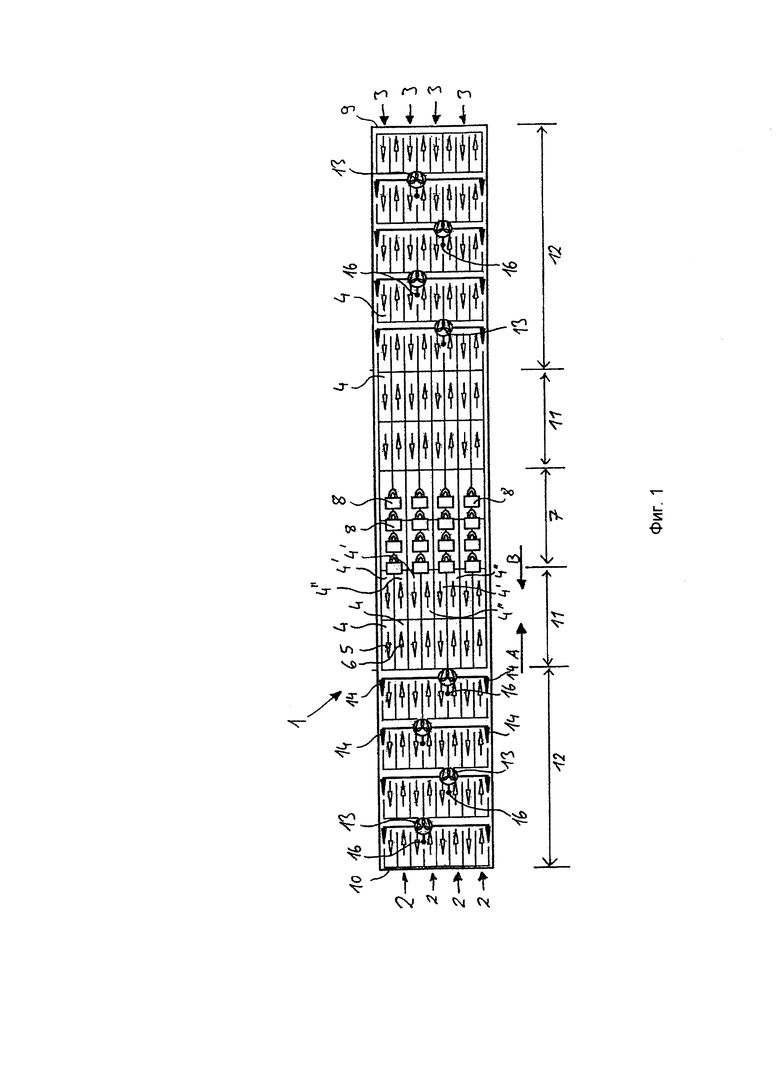

Фиг. 1 - схематический вид сверху на часть предлагаемой печи,

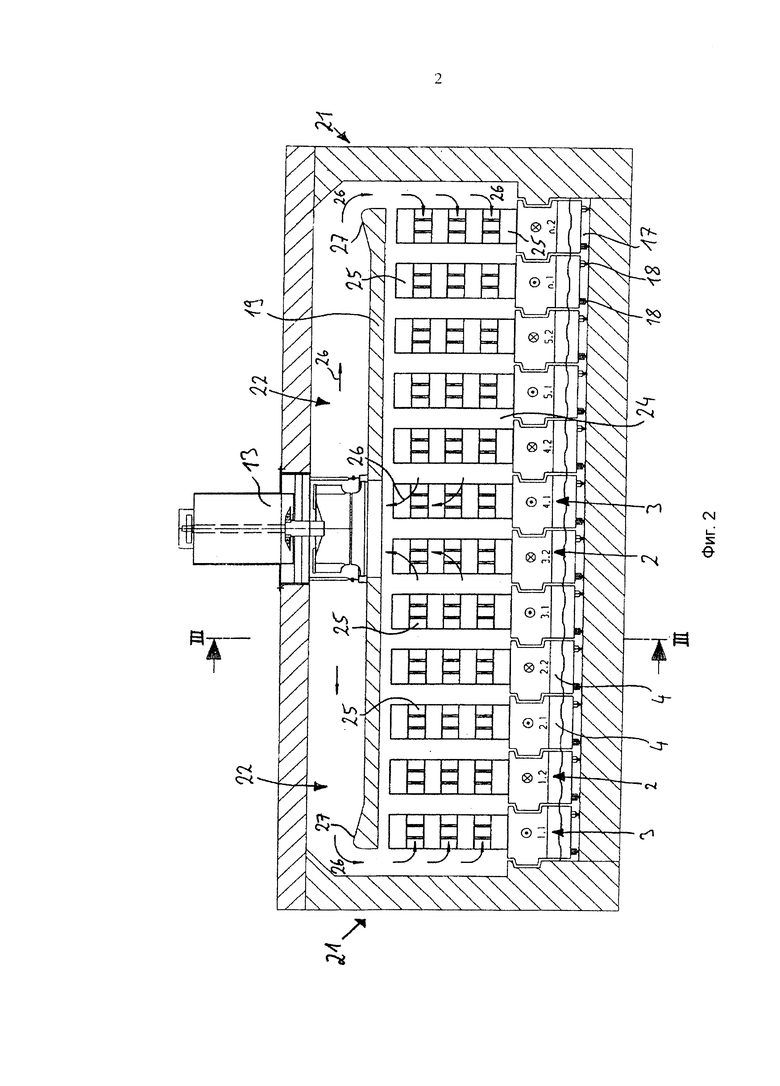

Фиг. 2 - поперечное сечение еще одного предлагаемого объекта,

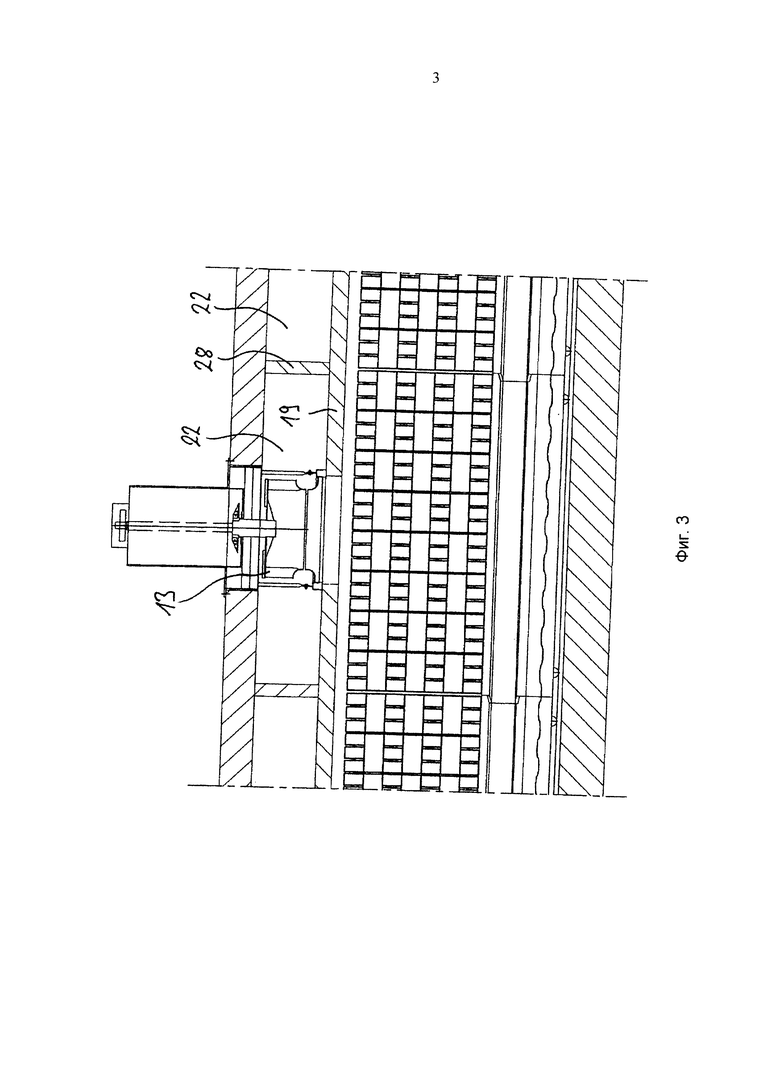

Фиг. 3 - частичный вид участка III-III сквозь предлагаемый объект согласно фиг. 2,

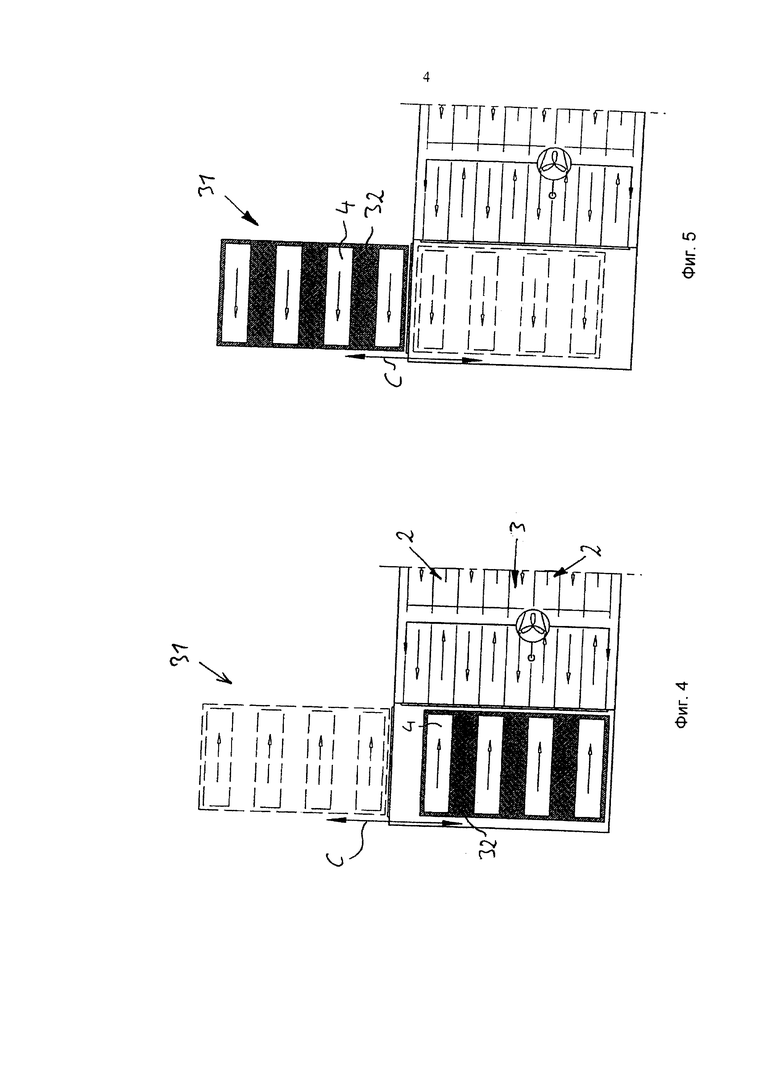

Фиг. 4 - состояние загрузки,

Фиг. 5 - состояние разгрузки,

Фиг. 6 - кривая обжига, которая изменяется за счет изменения доли поперечной циркуляции в зонах циркуляции.

Одинаковым или похожим образом действующие детали - если это является полезным - обозначены идентичными ссылочными позициями. Отдельные технические признаки нижеописанных примеров осуществления также с признаками вышеописанных примеров осуществления могут привести к усовершенствованным вариантам предлагаемого изобретения.

На фиг. 1 показан схематичный и частично перспективный вид сверху на предлагаемый объект. Показан обозначенный в общем ссылочным обозначением 1 печной участок, на котором в целом расположены восемь печных поездов. В плоскости фигуры отмеченные ссылочным обозначением 2 печные поезда перемещаются в направлении А, то есть вправо, в то время как обозначенные ссылочным обозначением 3 печные поезда перемещаются в направлении В. Каждый печной поезд 2, 3 снабжен несколькими расположенными друг за другом в продольном направлении (А или же В) печных или же очаговых вагонеток 4, частично обозначенных стрелками 5 или же 6. Печные вагонетки 4 печных поездов 2 загружаются на левой на фигуре стороне и снимаются с правой стороны, вагонетки обозначенных ссылочным обозначением 3 печных поездов загружаются, соответственно, с правой стороны и снимаются с левой стороны.

Печь снабжена средней зоной 7 обжига, в которой расположено несколько топливных элементов 8. С обеих сторон к боковым концам 9 и 10 печного участка примыкают зоны 11 излучения. Они, в свою очередь, граничат с соответствующей зоной 12 циркуляции.

В то время как в зоне 7 обжига все формованные изделия нагреваются как зоны циркуляции, так и зоны излучения служат, с одной стороны, для нагревания еще не обожженных формованных изделий, а также, с другой стороны, одновременно для охлаждения уже покинувших зону обжига формованных изделий. Переход формованных изделий в зону обжига или же из зоны обжига происходит за счет способа расположенных рядом друг с другом поездов в противоположных направлениях. Находящиеся на печной вагонетке 4' формованные изделия, которые во время сдвига покинули зону обжига, располагаются рядом с находящимися на печной вагонетке 4ʺ формованными изделиями, и от уже обожженных формованных изделий происходит передача теплоты к еще необожженным.

После того как уже обожженные формованные изделия охладятся в зоне излучения до 700-800°C, они после многократного смещения поездов поступают в одну из зон 12 циркуляции. В каждой из обеих зон 12 циркуляции со стороны перекрытия находится вентилятор 13 с находящимися над формованными изделиями входными отверстиями, которые оказывают воздействие на поперечную циркуляцию находящихся в туннеле печи газов. Стрелки 14, которые следует рассматривать в перспективе, показывают, что транспортируемый вентиляторами 13 воздух перемещается сбоку к продольным сторонам печного участка и далее направляется там сбоку вниз на высоту формованных изделий. Расположение вентиляторов показано слегка с перспективы, причем размытые маленькие круги 16 показывают положение вентилятора относительно плоскости формованных изделий. Загрузка происходит с обеих сторон печного участка, и формованные изделия перемещаются насквозь через зону обжига в обоих направлениях при отказе от реверсирования, а также поперечного перемещения через зону обжига, и изымаются из нее, соответственно, на противоположном относительно их загрузки конце печного участка.

Схематически показанные топливные элементы 8 расположены в не показанных подробнее продольных коридорах между поездами, однако, кроме того, могут быть также расположены над формованными изделиями. За счет передачи тепла от обожженных на необожженные формованные изделия или же кирпичи уже обожженные кирпичи не требуют дополнительного охлаждения. Отдельная подача холодного воздуха не происходит. Несмотря на это, может быть целесообразным увеличение содержания кислорода в смеси топочного газа/воздушной смеси на 10-15% за счет небольшой подачи кислорода в вышеописанную массу.

В то время как традиционные туннельные печи имеют соотношение поперечно циркулирующей массы к продольно направляемой массе за единицу времени меньше единицы, в случае предлагаемых печей отношение поперечно циркулирующей в области зон циркуляции смеси воздуха/топочного газа и транспортируемого вдоль печного участка в направлении А или же В воздуха превышает 50. При этом для поперечной циркуляции, например, рассматривается всасываемый одним из вентиляторов 13 и транспортируемый поперек продольного направления печного участка воздух.

На фиг. 2 показано поперечное сечение зоны циркуляции еще одного предлагаемого объекта. В показанном примере осуществления рядом расположены двенадцать печных поездов 2, 3, причем цифры 1.1, 1.2, 2,1, 2.2 до п. 2 представляют собой нумерацию пар рельсов 18. Все печные поезда 2, 3 перемещаются в самой по себе известной водяной бане 17 по также известным рельсам 18. Печные вагонетки 4 снабжены соответствующими друг другу боковыми участками для того, чтобы сократить поступление теплоты в водяную баню.

В зоне циркуляции имеется выполненная в форме перекрытия стенка 19, за счет которой формируются проходящие по направлению к сторонам 21 циркуляционные каналы 22. За счет выполненного в форме радиального вентилятора вентилятора 13 находящаяся в основном туннеле 24 смесь топочного газа/воздуха перемещается в направлении стрелки 26. За счет крутой и закругленной формы промежуточного перекрытия у кромок 27 прохождение воздуха по циркуляционному каналу улучшается, острые кромки, которые ведут к образованию вихрей, предотвращаются. За счет отчасти решетчатой структуры расположенных на крайней левой или же крайней правой грани основного туннеля формованных изделий 25 формируется тип воздушной решетки, так что циркулирующий воздух может равномерно проходить через формованные изделия. В продольных коридорах между формованными изделиями отдельных, перемещающихся в противоположном друг другу направлениях вагонеток/поездов в зоне обжига могут быть расположены топливные элементы вплоть до нижнего формованного изделия.

На фиг. 3 показано поперечное сечение III-III согласно фиг. 2. Показан его вид в разрезе слева и справа. Очевидно, соседние циркуляционные каналы 22 отделены друг от друга боковыми стенками 28. В данном примере осуществления перепускающий канал 22, который при рассмотрении в продольном направлении имеет длину печных вагонеток, снабжен вентилятором.

На фиг. 4 показана левая сторона печного участка согласно фиг. 1 в ситуации загрузки и с устройством 31 для загрузки и снятия. За счет имеющей восемь путей и перемещаемой поперек в направлениях С передвижной платформы 32 происходит загрузка и разгрузка печного участка. В обозначенной штриховой линией ситуации печные вагонетки загружены необожженными формованными изделиями. Затем передвижная платформа перемещается в направлении С перед соответствующими путями (1.2, 2.2., 3.2., п. 2) и печные вагонетки могут быть интегрированы в поезда 2.

Затем, передвижная платформа при смещении на один путь может перемещаться в обозначенное на фиг. 5 штриховой линией положение для того, чтобы принять загруженные уже обожженными формованными изделиями печные вагонетки. Затем, передвижная платформа снова перемещается в обозначенное на фиг. 5 сплошной линией положение сбоку от печного участка. На нем готовые формованные изделия вынимают, после чего на вагонетки снова могут быть помещены сухие формованные изделия. Вход в печной участок, как правило, может быть оснащен шлюзом.

На фиг. 6 показаны две кривые обжига х.1 и х.2, как функция температуры (в °C) вдоль печного участка. Относящаяся к первому пути, кривая показана сплошной линией, в то время как кривая обжига для соседнего второго пути показана штриховой линией. Обозначенные на соответствующих кривых стрелки показывают направление движения формованных изделий вдоль платформы. Показанная штриховой линией кривая обозначает формованные изделия, которые могут перемещаться справа налево в плоскости расположения фигур.

В зоне 7 обжига обе кривые показывают одинаковые температуры для формованных изделий, в зонах 11 излучения температуры равномерно снижаются. С обеих сторон зон 11 излучения кривые имеют за счет соответствующим образом настроенных вентиляторов плато для поперечной циркуляции воздуха в зонах 12 циркуляции, за счет которой, например, могут лучше регулироваться процессы превращения формованного материала в формованные изделия. Снятие формованных изделий с обеих сторон печного участка происходит при температурах, как правило, ниже 120°C.

Камера сгорания предлагаемой печи также может эксплуатироваться как внешняя камера сгорания с носителями энергии любого типа, например с пеллетами или горючими отходами, что может дополнительно улучшить энергетический баланс печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь для обжига керамических изделий | 1990 |

|

SU1765652A1 |

| Канальная печь | 1949 |

|

SU88392A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| КЕРАМИЧЕСКИЙ КИРПИЧ, КАМЕНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА, КАМНЯ | 1997 |

|

RU2120923C1 |

| Туннельная печь | 1972 |

|

SU476430A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045725C1 |

| Туннельная печь | 1987 |

|

SU1502935A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

| Туннельная печь | 1981 |

|

SU1059397A1 |

| Поточная линия | 1979 |

|

SU814763A2 |

Изобретение относится к способу обжига керамических формованных изделий, прежде всего кирпичей, в печи за счет перемещения нескольких находящихся в проходящих параллельно друг другу поездах формованных изделий вдоль продольно проходящего печного участка (1) с зоной (7) обжига, в которой происходит нагревание формованных изделий (25). Расположенные рядом друг с другом поезда (2, 3) перемещаются в противоположных направлениях (A, B), и загрузка печи подлежащими перемещению в первом направлении (A) формованными изделиями (25) происходит на первой стороне (10) печного участка (1), причем на одной из первой стороны (10) и расположенной напротив относительно зоны (7) обжига второй стороны (9) печного участка (1) происходит загрузка подлежащих перемещению в противоположном, втором направлении (В) формованных изделий. Формованные изделия (25) в каждом случае при отказе от реверсирования перемещают насквозь через зону (7) обжига и соответственно на противоположном относительно их загрузки конце (9, 10) печного участка снимают с него. В зонах (11) излучения, примыкающих с обеих сторон вдоль печного участка (1) к зоне (7) обжига, формованные изделия, перемещаемые на одном поезде и находящиеся еще до зоны (7) обжига, нагреваются теплотой, излучаемой формованными изделиями, уже покинувшими зону (7) обжига на соседнем печном поезде, перемещающемся в противоположном направлении. В находящихся с обеих сторон от зоны (7) обжига зонах (12) циркуляции обеспечивают циркуляцию воздуха поперек продольного направления печного участка, а отношение массового расхода поперечно циркулирующего газа к массовому расходу газа, направляемого в продольном направлении печного участка, составляет более 10. Изобретение также относится к печи для осуществления описанного способа. Технический результат изобретения – повышение надежности устройства печи и более эффективное расходование энергии. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Способ обжига керамических формованных изделий (25), прежде всего кирпичей, в печи путем перемещения формованных изделий, находящихся в проходящих параллельно друг другу поездах, вдоль продольно проходящего печного участка (1) с зоной (7) обжига, в которой происходит нагревание формованных изделий (25), причем расположенные рядом друг с другом поезда (2, 3) перемещают в противоположных направлениях (А, В), печь загружают формованными изделиями (25), подлежащими перемещению в первом направлении (А), на первой стороне (10) печного участка (1), а на одной из первой стороны (10) и расположенной напротив нее относительно зоны (7) обжига второй стороны (9) печного участка (1) загружают формованные изделия (25), подлежащие перемещению во втором противоположном направлении (В), причем формованные изделия (25) перемещают без реверсирования через зону (7) обжига и снимают на стороне (9, 10) печного участка, соответственно противоположной стороне загрузки формованных изделий, отличающийся тем, что в зонах (11) излучения, примыкающих с обеих сторон вдоль печного участка (1) к зоне (7) обжига, прежде всего имеющих длину нескольких печных вагонеток (4), формованные изделия (25), перемещаемые на одном поезде и находящиеся еще до зоны (7) обжига, нагревают теплотой, излучаемой формованными изделиями (25), уже покинувшими зону (7) обжига на соседнем печном поезде, перемещающемся в противоположном направлении, причем печной поезд, движущийся в одном направлении, ограничен с обеих сторон печными поездами, движущимися в противоположном направлении, причем в находящихся с обеих сторон от зоны (7) обжига зонах (12) циркуляции обеспечивают циркуляцию воздуха поперек продольного направления печного участка, при этом отношение массового расхода поперечно циркулирующего газа к массовому расходу газа, направляемого в продольном направлении печного участка, составляет более 10.

2. Способ по п. 1, отличающийся тем, что формованные изделия (25) в зоне (7) обжига нагревают за счет по меньшей мере одного расположенного в продольном коридоре между поездами (2, 3) нагревательного элемента (8).

3. Способ по п. 1, отличающийся тем, что формованные изделия в зоне (7) обжига нагревают за счет по меньшей мере одного расположенного непосредственно над продольными коридорами нагревательного элемента (8).

4. Способ по п. 1, отличающийся тем, что нагревание происходит при отказе от направляемого вдоль печного участка (1) через зону (7) обжига охлаждающего воздуха.

5. Способ по п. 1, отличающийся тем, что воздух для поперечной циркуляции всасывают находящимся над поездами (2, 3) или сбоку от них вентилятором (13) и, прежде всего, направляют над промежуточным перекрытием (19) печи в поперечном направлении для того, чтобы при рассмотрении в продольном направлении печного участка он сбоку от печных поездов направлялся вниз и проходил через формованные изделия (25).

6. Способ по п. 5, отличающийся тем, что изменение кривой обжига происходит за счет изменения доли поперечно циркулирующего воздуха.

7. Способ по п. 1, отличающийся тем, что для усиления процесса превращения органического материала в формованных изделиях в диапазоне температур <700°С вдоль печного участка (1) подают кислород.

8. Печь для обжига керамических формованных изделий (25), прежде всего кирпичей, предпочтительно для осуществления способа по одному из предшествующих пунктов, с несколькими перемещаемыми параллельно друг другу и вдоль проходящего продольно печного участка (1), включающими в себя несколько печных вагонеток (4) поездами (2, 3) для размещения формованных изделий (25), причем печной участок (1) имеет зону (7) обжига для нагревания формованных изделий (25), и причем расположенные рядом друг с другом поезда (2, 3) выполнены с возможностью перемещения в противоположных направлениях (А, В), а печь выполнена с возможностью ее загрузки на первой стороне (10) печного участка (1) формованными изделиями (25), подлежащими перемещению в первом направлении (А), а на одной из первой стороны (10) и расположенной напротив нее относительно зоны (7) обжига второй стороны (9) печного участка - формованными изделиями (25), предназначенными для перемещения во втором противоположном направлении (В), а также с возможностью перемещения формованных изделий (25) без реверсирования через зону (7) обжига и их снятия на стороне печного участка, соответственно противоположной стороне загрузки формованных изделий, отличающаяся тем, что печной поезд, движущийся в одном направлении, ограничен с обеих сторон печными поездами, движущимися в противоположном направлении, и между расположенными напротив друг друга относительно зоны (7) обжига сторонами (10, 9) печного участка (1) расположены две зоны (11) излучения и две зоны (12) циркуляции, причем в зонах (12) циркуляции предусмотрен по меньшей мере один вентилятор (13) для обеспечения поперечной циркуляции имеющегося газа.

9. Печь по п. 8, отличающаяся тем, что по меньшей мере одна из зон циркуляции имеет по меньшей мере одну отдельную стенку (19), которой по меньшей мере один циркуляционный канал (22) отделен от основного туннеля (24) печного участка (1).

10. Печь по п. 8, отличающаяся наличием нескольких проходящих поперек продольного направления печного участка циркуляционных каналов (22), которые конструктивно отделены друг от друга.

11. Печь по п. 8, отличающаяся тем, что она имеет несколько вентиляторов (13), расположенных вдоль печного участка (1) со смещением относительно друг друга.

12. Печь по п. 8, отличающаяся тем, что с обеих сторон (10, 9) печного участка расположено соответственно устройство (31) для загрузки и снятия, которое, предпочтительным образом, посредством соответственно передвижной платформы (32) может перемещать несколько печных вагонеток вбок от печного участка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИНЗБУРГ Д.Б | |||

| и др | |||

| "Печи и сушила силикатной промышленности", Москва-Ленинград, Гизлегпром, 1940, с | |||

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

| DE 19528147 A1, 06.02.1997 | |||

| УСТАНОВКА ДЛЯ НАГРЕВА ИЗДЕЛИЙ | 0 |

|

SU177917A1 |

| СПОСОБ ОБЖИГА И ОБЖИГОВАЯ ПЕЧЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2346909C2 |

Авторы

Даты

2017-01-13—Публикация

2012-09-11—Подача