Описываемая канальная печь непрерывного действия с противотоком горячих газов и воздуха движению обжигаемых изделий, снабженная в зонах нагрева и обжига раздельно управляемыми горелками, позволяет сушить и обжигать с максимальной скоростью каждое изделие и обеспечивает значительную интенсификацию режимов нагрева керамических изделий, не вызывая в них вредных для качества термических напряжений.

Достигается это тем, что в начале печи, перед зоной сушки, монтируется несколько изолированных камер радиации с разными температурными режимами, обогреваемых самостоятельными горелками для быстрейшего .прогрева влаги в толще изделий и их одновременного нропаривания.

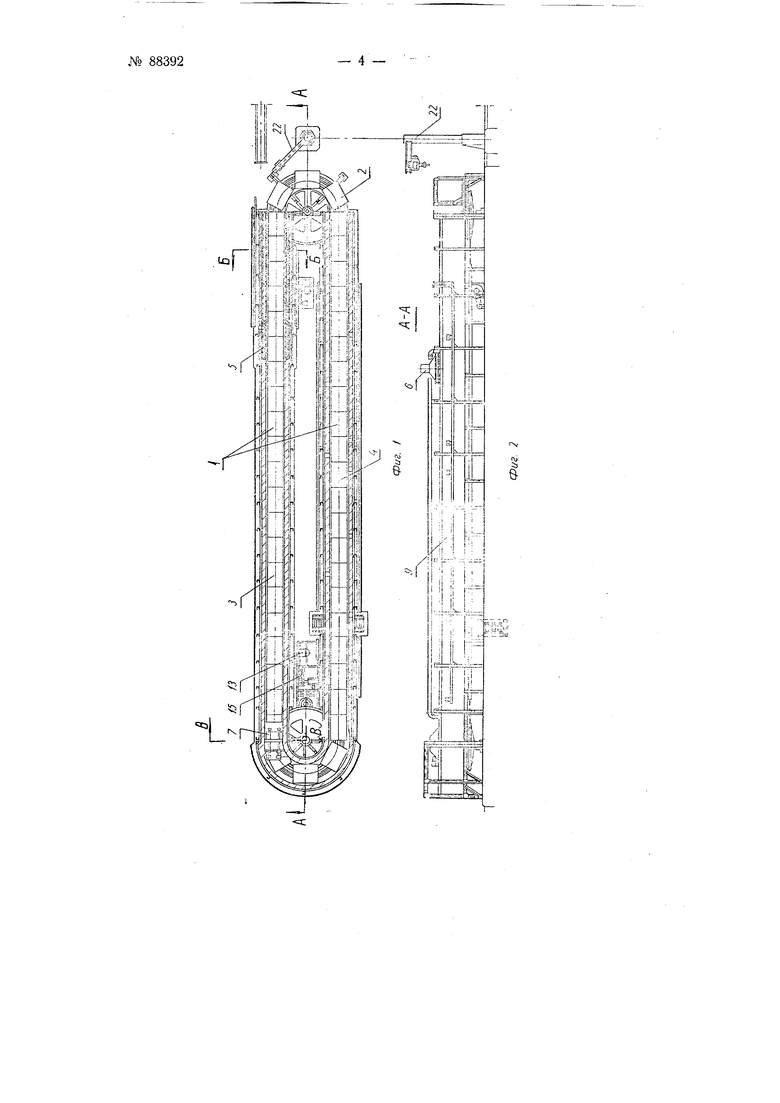

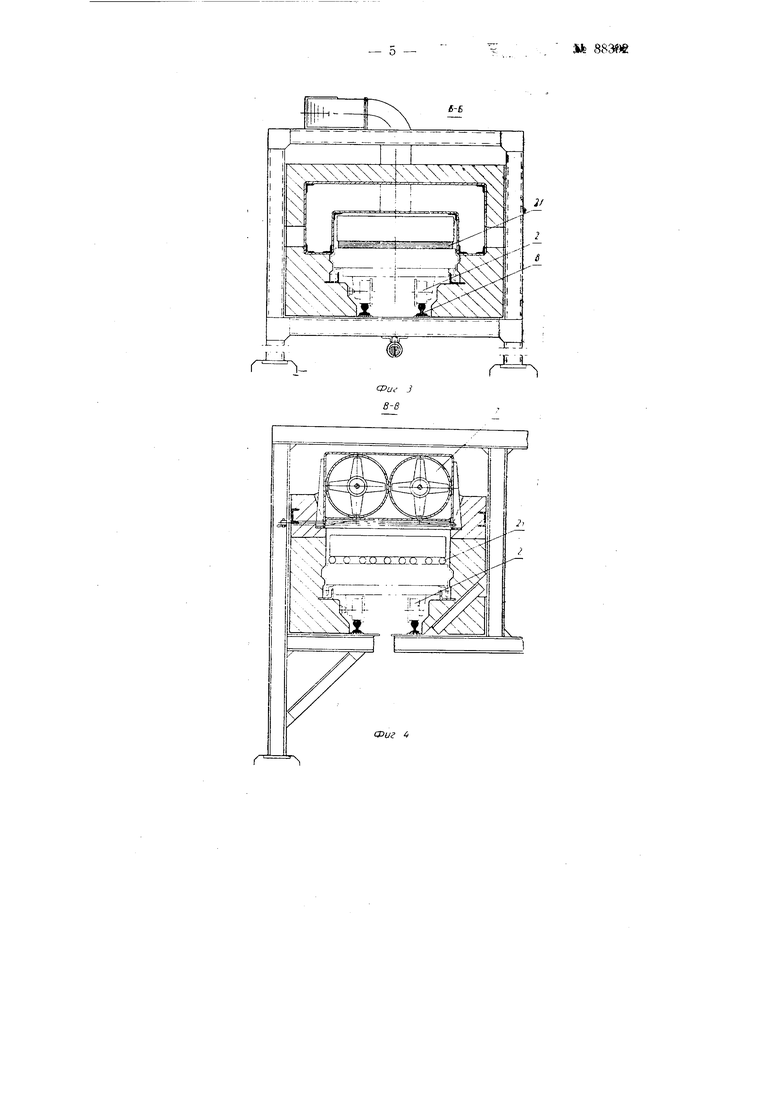

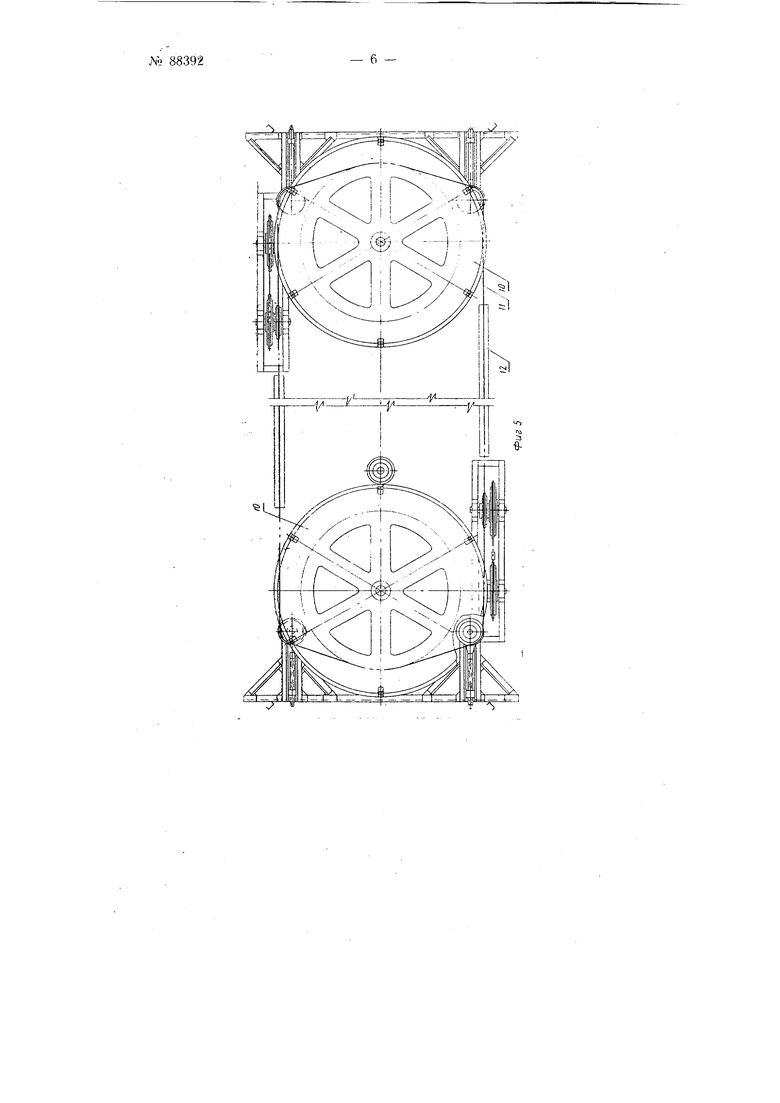

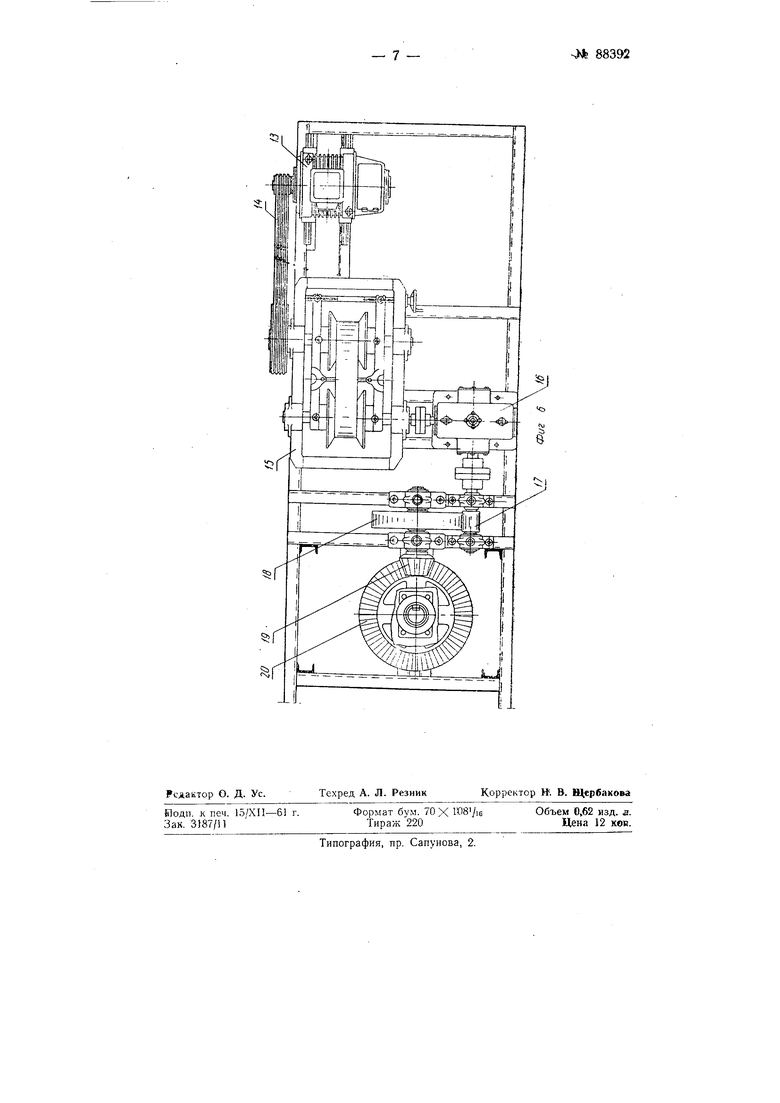

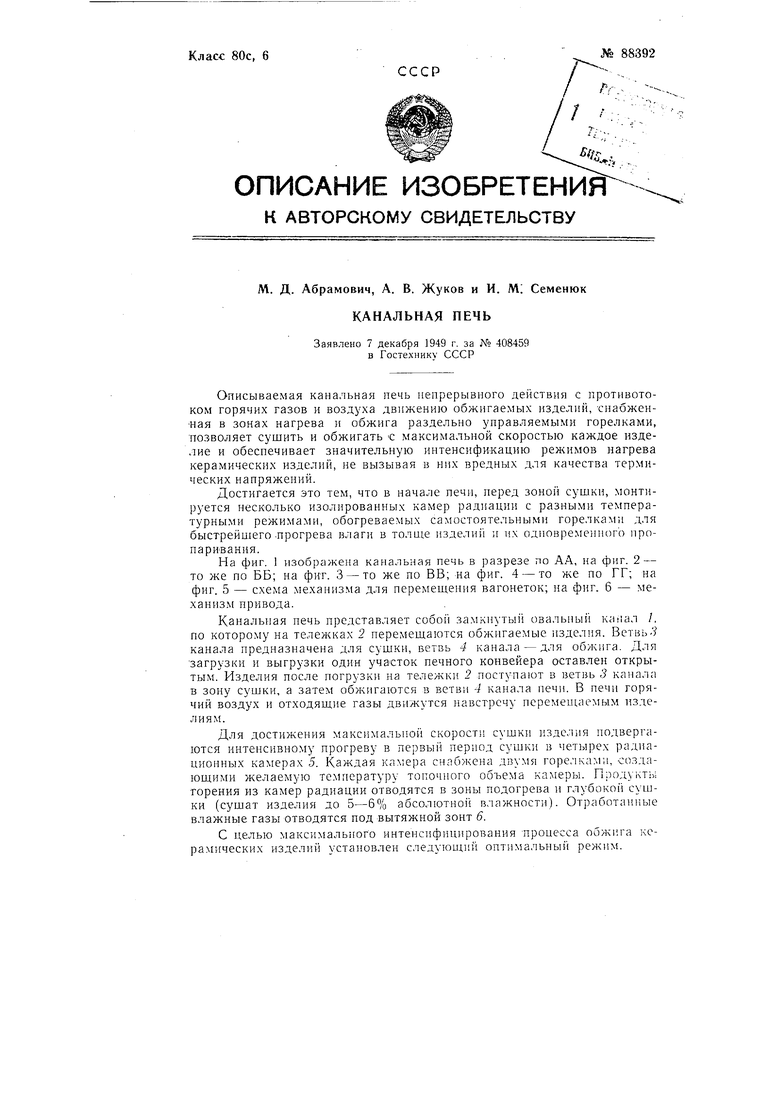

На фиг. 1 изображена канальная печь в разрезе по АА, на фиг. 2 - то же по ББ; на фит. 3 - то же по ВБ; на фиг. 4 - то же по ГГ; на ф„г 5 - схема механизма для перемещения вагонеток; на фиг. 6 - механизм нривода.

Канальная печь представляет собой замкнуты оваль 1ый канал /, по которому на тележках 2 перемеща отся обжигаемые 1здел я. Ветвь. канала предназначена для сушки, ветвь 4 канала - для обжига. Для загрузки и выгрузки участок печного конвейера оставле 1 открытым.Изделия после погрузк) на тележк 2 поступают в ветвь 3 канала в зону сушки, а затем обжигаются в ветви 4 канала печи. В печ1 горячий воздух и отходяшие газы движутся навстречу перемещаемым издел и я М.

Для достижения макс мальной скорости сушки изделия подвергаются интенсивному прогреву в первый период сушки в четырех радиационных 5. Каждая клмера снабжена двумя горелками, создаюшими желаему 0 температуру топочного объема камеры. Продукты горения из камер радиации отводятся в зоны подогрева i глубокой сушки (сушат изделия до 5-6% абсолютной влажности). Отработанные влажные газы отводятся под вытяжной зонт 6.

С целью максимального интенс1 фиц 1рования процесса керамических изделий уста ювлен следующий оптимальный режим.

X9 88392

Нагрев изделий от температуры в конце участка сушкп до температуры 650-700° производится со скоростью, при которой температурный перепад между поверхностью и серединой изделия не превышает ЮО. Для достижения такой скорости нагрева печь в этой зоне имеет две горелки.

Подогрев изделий от 600-700° до конечной температуры обжига осуществляется с температурным перепадом в 80°. В этой зоне также устансвлены две горелки.

Выдержка изделий при конечной температуре обжига производится до тех пор, пока перепад температуры поверхности и середины изделия не достигнет 90-95°. Для этого в зоне выдержки обжита установлены еще три горелки.

Охлаждение на первые 100-150° от максимальной температуры обжига предусмотрено с перепадом температуры между поверхностью и центром изделия, равным 30. Для такой температурной регулировки установлены две горелки.

Дальнейщее интенсивное охлаждение предусматривается с допустимым перепадом температуры мелсду поверхностью и серединой изделия в 120-130°. Интенсивное охлаждение в этот период достигается за счет поступления в эту зону охлаждающего воздуха через открытую часть печного канала.

Указанное расположение горелок по всему технологическому тракту дает возможность точно регулировать количество и темоературу газов и воздуха по длине печи и точно соблюсти расчетную, теоретически обоснованную, кривую обжига. Печь оборудуется газовыми горелками беспламенного горения, работающими на природном газе с теплотворной способностью 8000 ккал/м. Горелки расположены в своде печного канала и в боковых степках. Газ и воздух подаются в горелки принудительно.

Для транспортировки газа и воздуха в конце сушилки установлены два винтовых вентилятора 7, которые отбирают из зоны обжига горячие газы и подают их в зону сушки параллельными потоками по туннелю, Причем статический напор создается разностью скоростных поточных напорОВ. Для разделения зон всасывания и нагнетания предусматривается асбестовый фартук.

Изделия на тележках 2 Перемещаются по рельсовому пути вдоль туннеля. На прямолинейных участках вагонетки транспортируются целым составом; в качестве толкателя используется первая вагонетка. На поворотных участках каждая тележка толкается отдельно. На закруглениях тележки имеют ббльщую скорость, чем скорость состава, движущегося вдоль туннеля. Две различные скорости перемещения тележек достигаются установкой двух поворотных кругов 8. Поворотный круг в верхней своей части имеет захваты, которые перемещают отдельно каждую тележку на поворотах, и цевочное колесо, которое находится в зацеплении со звездочкой привода. Нижняя часть ловоротного круга представляет собой звездочку для цепи, связанную с устройством для перемещения всего состава вагонеток вдоль туннеля. Движение передается составу тележек бесконечной цепью 9, снабженной специальными захватами, расположенными на расстоянии, равном длине тележки. Гусеничные приводы установлены по одному на каждую ветвь печи и вращаются калиброванной цепью, синхронно связующей работу обоих поворотных кругов. Цепь 9 имеет ролики, которые перемещаются в направляющих трубах 10, и снабжена натяжными устройствами //.

Механизм привода от электродвигателя 12 через текстропную передачу 13, вариатор 14, редуктор 15, -пару цилиндрических шестерен 16 и

77 и пару конических шестерен 18 и /.9 обеспечивает скорость передвижения тележек, при которой общее время «ахождення изделии в сушке и обжиге может иметь продолжительность от 1 до 15 часов. Изменение скорости продвижения тележек достигается установкой на приводе ленточного вариатора 14. Вариатор бесступенчато регулирует скорости перемеш,ения изделий, что позволяет осуществить наиболее рациональный режим сушки и обжига для каждого вида изделий.

Равномерности обжига способствует укладка изделий на шамотные катки, образуюшие между изделиями и платформой тележки каналы, которые создают возможность двухстороннего прогрева изделий. Для ремонта и замены вагонеток служит поворотный кран 20 и подъемный путь,-установленные на открытом участке печи.

Предмет изобретения

1.Канальная печь непрерывного действия с противотоком горячих газов и воздуха движению обжигаемых изделий, перемещаемых по конвейеру, снабженная в зонах нагрева и обжига раздельно управляемыми горелками, отличающаяся тем, что в начале печи, перед зоной сущки, в целях быстрейшего прогрева влаги в толще изделия с одновременным Пропариванием, устраивается ряд изолированных камер радиации с разными температуриыми режимами, обогреваемых самостоятельны.ми горелками.

2.Форма вьгполнения печи по п. 1, отличающаяся тем, что иыпуск отходящих газов расположен в начале зоны cyniKu за камерами радиации.

- 3 -До 88392

to

Фиг 4

/

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Туннельная печь | 1974 |

|

SU513228A1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

| Кольцевая печь | 1985 |

|

SU1296814A1 |

| Туннельная печь | 1983 |

|

SU1314215A1 |

| Туннельная печь | 1972 |

|

SU476430A1 |

| Способ изготовления изделий строительной керамики и устройство для осуществления этого способа | 1975 |

|

SU719985A1 |

| Туннельная печь | 1976 |

|

SU606078A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015478C1 |

| ПЕЧЬ ДЛЯ СУШКИ И ОБЖИГА ИЗДЕЛИЙ | 1992 |

|

RU2041437C1 |

Авторы

Даты

1950-01-01—Публикация

1949-12-07—Подача