Изобретение относится к области химической технологии, а именно к производству новых форм зерен каталитических материалов в виде слоистых полых сфер или других полых структур для процессов превращения углеродов, в том числе глубокого и парциального окисления предельных и непредельных алифатических углеводородов.

Известен способ приготовления катализатора дожига на стекловолокнистом носителе (патент РФ 2538206, МПК B01J 37/02, опубл. 10.01.2015). Этот способ включает в себя несколько стадий: приготовление пленкообразующего раствора путем созревания при температуре 20-22°С в течение 4-5 суток раствора на основе н-бутанола, тетрабутоксититана, тетраэтоксисилана, гексагидрата хлорида кобальта(II), дистиллированной воды и соляной кислоты; пропитка стекловолокнистого носителя пленкообразующим спиртовым раствором; ступенчатая термическая обработка пропитанного стекловолокнистого носителя при 60°С в течение 30-40 минут и при 700°С в течение 1 часа.

Отмечается проявление при низких температурах каталитической активности катализаторов на стекловолокнистом носителе в реакции глубокого окисления углеводородов. При высоких температурах достигается высокая конверсия исходного сырья, при этом побочные продукты образуются в следовых количествах.

Недостатком описанного изобретения является то, что существуют ограничения качественных составов пленкообразующих растворов, а именно введение гексагидрата хлорида кобальта в качестве допирующего компонента, что ограничивает области применения конечного продукта.

В качестве прототипа выбраны оксидные катализаторы в виде полых сфер, применяемые для парциального окисления олефинов (патент РФ 2491122, МПК B01J 35/08, опубликован 27.08.2013). Способ их приготовления заключается в том, что путем растворения солей металлов и последующего осаждения активных компонентов, сушки, прокаливания и механической обработки получают высокодисперсный порошок, а затем этот порошок в виде пленки наносят на инертный органический носитель. Носитель служит матрицей, придающей каталитически активной массе требуемую форму, и может быть удален путем его целенаправленного удаления растворителем или, что более предпочтительно, термическим путем, например воздействием высокой температуры в окислительной среде. В результате образуются полые частицы катализатора заданной формы. При этом покрытый слоем катализатора носитель предпочтительно прокаливать при температурах в пределах от 450 до 600°С в среде кислорода, или кислородсодержащей газовой среде, обеспечивая таким путем спекание каталитически активной массы для возможности ее применения в промышленных реакторах и полное, без остатка, удаление носителя. В качестве носителя используют органические материалы, например полимеры на основе полистирола, такие как АСА (сополимер акрилонитрила, стирола и акрилата), полистирол (ПС, УПС (ударопрочный полистирол)), САН (сополимер стирола и акрилонитрила). На выбор таких полимеров не накладывается никаких ограничений. Полимерные материалы в целом существенно дешевле керамических носителей и поэтому позволяют снизить общую стоимость приготовления катализатора. Предлагаемые в этом изобретении катализаторы обладают существенно повышенной активностью в реакции парциального окисления олефинов.

Недостаток описанного способа приготовления оксидных катализаторов заданной формы, в том числе сфер, заключается в многостадийности получения предшественника твердого активного компонента, а также невозможности получения каталитического слоя с толщиной менее 5 мкм.

Основной задачей заявляемого изобретения является разработка способа формирования сферических материалов, имеющих внутреннюю полость и обладающих каталитической активностью в процессе окисления алканов, в том числе нафтенов.

При решении поставленной задачи разработан и предложен способ получения нового композитного каталитического материала в виде сфер слоистой структуры золь-гель методом. На органический полимерный носитель наносят пленкообразующий раствор с последующей термической обработкой. В качестве органического полимерного носителя, погружаемого в пленкообразующий раствор, используют ионообменные смолы, позволяющие создать управляемые по составу слоистые каталитические системы: компонент АВС/компонент D/полость сферы.

Здесь компонент ABC представлен общей формулой внешнего слоя сферы Ti(1-b)SibOq,

b обозначает количество молей кремния от 0 до 1,

(1-b) обозначает количество молей титана, которое зависит от количества вводимого в систему кремния,

q обозначает стехиометрическое количество кислорода, входящего в состав внешнего слоя сферы, определяется валентностью и содержанием элементов, отличных от кислорода.

Компонент D представляет собой внутренний слой сферы с общей формулой М'xOy,

где М' обозначает допирующий компонент в объеме полимерного органического носителя,

x обозначает концентрацию металла или неметалла, вводимого в объем 1 г ионита, от 0 моль/л до максимально допустимого,

y обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода.

Перед погружением в пленкообразующий раствор органический полимерный носитель проходит предварительную обработку, которая заключается во введении в него допирующих ионов с последующей сушкой, после чего органический полимерный носитель погружают в пленкообразующий раствор на 5-60 минут, извлекают из пленкообразующего раствора и проводят ступенчатую термическую обработку: сушку и прокаливание при ступенчатом нарастании температуры в интервалах 40-100°С, 100-200°С, 200-350°С продолжительностью 30-40 минут каждая, и при температуре в интервале 400-700°С продолжительностью до 60 минут включительно.

При конкретном воплощении способа упомянутый допирующий компонент М' может быть представлен d-металлом, который вводят в объем полимерного органического носителя методом сорбции в ионосодержащем растворе.

При конкретном воплощении способа пленкообразующий раствор может иметь, например, следующий состав, моль/л:

тетрабутоксититан - от 0,02 до 0,2;

тетраэтоксисилан - от 0 до 0,2;

соляная кислота - от 1⋅10-3 до 6⋅10-2

дистиллированная вода - от 0,4 до 0,77;

н-бутиловый спирт - остальное.

В пленкообразующий раствор, как и в аналогах, может быть внесена растворимая соль d-металла.

Таким образом, заявляемое изобретение отличается от прототипа, в основном, по двум параметрам, прежде всего в том, что органический полимерный носитель вносится в пленкообразующий раствор, а не покрывается порошком катализатора. Формирование твердой оболочки происходит при ступенчатой термической обработке покрытого пленкообразующим раствором органического полимерного носителя и сопровождается удалением этого носителя. Пленкообразующий раствор готовится путем созревания в течение 3-4 суток свежеприготовленного раствора на основе н-бутанола, тетрабутоксититана, тетраэтоксисилана, дистиллированной воды и соляной кислоты, в который может быть добавлена соль d-металла. На стадии термической обработки органический полимерный носитель выступает в качестве предшественника формы для пленкообразующего раствора и задает сферическую форму катализатора.

Второе отличие состоит в том, что в качестве органического полимерного носителя (матрицы) используются ионообменные смолы, а в объем органического полимерного носителя вводятся допирующие компоненты в виде ионов металлов или неметаллов, что позволяет при термическом удалении матрицы создать внутри сферы слой оксида. При этом содержание допирующего компонента может варьироваться от 0 до 70% от массы готового катализатора (верхний предел зависит от полной объемной сорбционной емкости ионообменной смолы). Возможно введение любых d-металлов, соли которых растворимы в воде либо в спирте, или смеси солей d-металлов для получения, например, NiO-Co3O4, RuO2-ZrO2, ZnO-NbO, Cr3O4-Fe3O4-NiO. В результате образуются управляемые по составу слоистые каталитические системы: компонент АВС/компонент D/полость сферы. Допирующие ионы d-металлов способствуют стабилизации внутреннего слоя полой сферы.

Пространственная структура сферических образцов исследована методом микротомографии на цифровом рентгеновском 3D микротомографе.

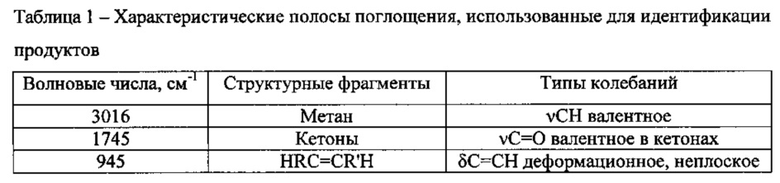

Каталитические свойства изучены в модельной реакции окисления н-гептана. Использована проточная установка с кварцевым трубчатым реактором (внутренний диаметр 4 мм). В реактор загружали 0,2 г или 0,5 г катализатора, диаметр сфер катализаторов составлял 0,2-0,5 мм. Через катализатор пропускали смесь, содержащую 0,6-0,8% гептана в воздухе. Отношение н-гептана к кислороду в токе газов составляло 1/25. Объемная скорость подачи смеси была 4,5 л/ч. Температуру реакции варьировали в интервале 110°С-600°С. Анализ продуктов и определение конверсии парафина осуществляли на ИК-Фурье спектрометре фирмы Shimadzu FTIR-8300.

Сущность изобретения поясняется следующими примерами.

Пример 1

Для приготовления 100 мл стабильного пленкообразующего раствора взяли 95,58 мл н-бутилового спирта, добавили к нему 0,9 мл дистиллированной воды и 0,02 мл соляной кислоты (ρ=1,19 г/мл), после тщательно перемешали и добавили 3,5 мл тетрабутоксититана. После приготовления раствор выдерживали при температуре 20-22°С в течение 3 суток для приобретения пленкообразующих свойств. Перед нанесением пленкообразующего раствора в объем 30 г катионита, на основе полиакриловой кислоты и сшивающего агента дивинилбензола, методом сорбции из водного раствора хлорида кобальта (при pH~4,5), вводили 0,06 моль/л катионов кобальта (Co2+) и высушивали до воздушно-сухого состояния. Затем на подготовленный носитель, методом погружения, наносили пленкообразующий раствор. После нанесения объект прошел две стадии термической обработки при 100°С в течение 35 минут и при 400°С в течение 1 часа. При этом получился катализатор (Co0,02Oz)-(Ti1O2) сферической формы сложного состава (Ti1O2)/(Со0,02Oz)/полость сферы.

На фиг. 1 показана зависимость концентрации гептана и продуктов окисления от температуры для каталитического материала (Co0,02Oz)-(Ti1O2). На образце (Co0,02Oz)-(Ti1O2) окисление начинается при 175°С. Конверсия гептана на данном образце (навеска 0,5 г) достигает 95,88% при температуре 550°С. Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1.

Пример 2

Пример 2 отличается от Примера 1 добавлением в состав пленкообразующего раствора 0,96 мл тетраэтоксисилана. Перед нанесением пленкообразующего раствора в объем 30 г катионита, на основе полиакриловой кислоты и сшивающего агента дивинилбензола, методом сорбции из водного раствора хлорида кобальта (при pH~4,5), вводили 0,06 моль/л катиона кобальта (Co2+) и высушивали до воздушно-сухого состояния. Затем на подготовленный носитель, методом погружения, наносили пленкообразующий раствор. После нанесения объект прошел две стадии термической обработки при 80°С в течение 35 минут и при 400°С в течение 1 часа. При этом получился катализатор (Co0,02Oz)-(Ti0,7Si0,3O2) сферической формы сложного состава (Ti0,7Si0,3O2)/(Со0,02Oz)/полость сферы.

На фиг. 2 представлены примеры сечения описываемых сферических образцов, полученные методом компьютерной микротомографии, A и B - представители разных проб. Для образца (Co0,02Oz)-(Ti0,7Si0,3O2) визуально различаются две структуры: темный цвет относится к заполненной воздухом полости сферы, более светлый - к сложному оксидному каркасу.

На фиг. 3 представлена зависимость концентрации гептана и продуктов окисления от температуры на образце (Co0,02Oz)-(Ti0,7Si0,3O2). (Полосы поглощения указаны в таблице 1). Для образца (Co0,02Oz)-(Ti0,7Si0,3O2) реакция окисления начинается при температуре 250°С. Процесс преимущественно идет в сторону глубокого окисления. Обращает на себя внимание повышение селективности образования олефинов на этом образце с ростом температуры только выше 500°С. В области температуры выше 500°С обнаруживаются продукты крекинга, в частности метан. При температуре выше 550°С начинается глубокое деструктивное окисление гептана. Максимальная конверсия гептана для образца (Co0,02Oz)-(Ti0,7Si0,3O2) составляет 80% при температуре 600°С.

Пример 3

Для приготовления 100 мл стабильного пленкообразующего раствора взяли 95,58 мл н-бутилового спирта, добавили к нему 0,9 мл дистиллированной воды и 0,02 мл соляной кислоты (ρ=1,19 г/мл), после тщательного перемешивания добавили 3,5 мл тетрабутоксититана и 0,96 мл тетраэтоксисилана. После приготовления раствор выдерживали при температуре 20-22°С в течение 4 суток для приобретения пленкообразующих свойств. Перед нанесением пленкообразующего раствора в объем 30 г катионита, на основе полиакриловой кислоты и сшивающего агента дивинилбензола, методом сорбции из водного раствора хлорида никеля (при pH~4,5), вводили 0,06 моль/л катиона никеля (Ni2+), после катионит сушили до воздушно-сухого состояния. Затем на подготовленный носитель, методом погружения, наносили пленкообразующий раствор. После процедуры нанесения пленкообразующего раствора объект прошел две стадии термической обработки при 80°С в течение 40 минут и при 420°С в течение 1 часа. При этом получается катализатор (Ni0,02Oz)-(Ti0,7Si0,3O2) сферической формы сложного состава (Ti0,7Si0,3O2)/(Ni0,02Oz)/полость сферы.

На фиг. 4 представлены сечения сферических катализаторов (Ni0,02Oz)-(Ti0,7Si0,3O2), полученные методом компьютерной микротомографии, A и B - представители разных проб. Фиг. 4 демонстрирует, что для образца (Ni0,02Oz)-(Ti0,7Si0,3O2) внутренняя часть большей части сфер заполнена, хотя и встречаются отдельные частицы, имеющие внутреннюю полость.

На фиг. 5 показана зависимость концентрации гептана и продуктов окисления от температуры на образце (Ni0,02Oz)-(Ti0,7Si0,3О2). (Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1). При температурах 350-450°С на образце (Ni0,02Oz)-(Ti0,7Si0,3O2) преимущественно наблюдается парциальное окисление, селективность по продуктам парциального окисления достигает 63%. Деструктивное окисление гептана начинается при 450°С. В области температуры выше 500°С обнаруживаются продукты крекинга, в частности метан. Глубокое деструктивное окисление начинается при температуре выше 550°С. В случае образца (Ni0,02Oz)-(Ti0,7Si0,3O2) конверсия гептана не превышает 50%.

Пример 4

Для приготовления 100 мл стабильного пленкообразующего раствора взяли 95,58 мл н-бутилового спирта, добавили к нему 0,9 мл дистиллированной воды и 0,02 мл соляной кислоты (ρ=1,19 г/мл), после тщательного перемешивания добавили 3,5 мл тетрабутоксититана и 0,96 мл тетраэтоксисилана. После приготовления раствор выдерживали при температуре 20-22°С в течение 3 суток для приобретения пленкообразующих свойств. Перед нанесением пленкообразующего раствора в объем 30 г катионита на основе полистирола и сшивающего агента дивинилбензола, методом сорбции из водного раствора хлорида никеля (при pH~4,5), введено 0,06 моль/л катионов никеля (Ni2+), после катионит сушили до воздушно-сухого состояния. Затем на подготовленный носитель, методом погружения, наносили пленкообразующий раствор. После нанесения объект прошел две стадии термической обработки при 60°С в течение 30-40 минут и при 700°С в течение 1 часа. При этом получился материал сферической формы сложного состава (Ni0,02Oz)-(Ti0,7Si0,3O2).

На фиг. 6 - зависимость концентрации гептана и продуктов окисления от температуры на образце (Ni0,02Oz)-(Ti0,7Si0,3О2). (Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1). На образце (C50Ni0,02Oz)-(Ti0,7Si0,3O2) окисление начинается при 300°С и при температуре 300-350°С преимущественно протекает реакция парциального окисления. Глубокое окисление исходного сырья наблюдается при температуре выше 425°С. Конверсия гептана на данном образце не превышает 50%.

Пример 5

Для приготовления 100 мл стабильного пленкообразующего раствора взяли 95,58 мл н-бутилового спирта, добавили к нему 0,9 мл дистиллированной воды и 0,02 мл соляной кислоты (ρ=1,19 г/мл), после тщательного перемешивания добавили 3,5 мл тетрабутоксититана. После приготовления раствор выдерживали при температуре 20-22°С в течение 3 суток для приобретения пленкообразующих свойств. Перед нанесением пленкообразующего раствора в объем 30 г анионита на основе полистирола и сшивающего агента дивинилбензола, методом сорбции из водного раствора бихромата калия (при pH~4,5), вводили 0,03 моль/л анионов хрома (Cr2O72-), после анионит высушивали до воздушно-сухого состояния. Затем на подготовленный носитель, методом погружения, наносили пленкообразующий раствор. После нанесения объект прошел две стадии термической обработки при 110°С в течение 30-40 минут и при 400°С в течение 1 часа. При этом получился катализатор (Cr0,02Oz)-(Ti0,7Si0,3O2) сферической формы сложного состава (Ti0,7Si0,3O2)/(Cr0,02Oz)/полость сферы.

На фиг. 7 дана зависимость концентрации гептана и продуктов окисления от температуры на образце (Cr0,02Oz)-(Ti0,7Si0,3O2). (Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1). На образце (Cr0,02Oz)-(Ti0,7Si0,3O2) окисление начинается при 175°С. Конверсия гептана на данном образце достигает 100% при температуре выше 400°С. Селективность по продуктам глубокого окисления 100%.

Пример 6

Для приготовления 100 мл стабильного пленкообразующего раствора взяли 95,58 мл н-бутилового спирта, добавили к нему 0,9 мл дистиллированной воды и 0,02 мл соляной кислоты (ρ=1,19 г/мл), после тщательного перемешивания добавили 3,5 мл тетрабутоксититана. После приготовления раствор выдерживали при температуре 20-22°С в течение 3 суток для приобретения пленкообразующих свойств. Перед нанесением пленкообразующего раствора в объем 30 г анионита на основе полистирола и сшивающего агента дивинилбензола, методом сорбции из водного раствора молибдата амония (при pH~4,5), вводили 0,03 моль/л анионов молибдена (MoO42-) и высушивали до воздушно-сухого состояния. Затем на подготовленный носитель, методом погружения, наносили пленкообразующий раствор. После нанесения объект прошел две стадии термической обработки при 25°С в течение 30-40 минут и при 400°С в течение 1 часа. При этом получился катализатор (Mo0,02Oz)-(Ti0,7Si0,3O2) сферической формы сложного состава (Ti0,7Si0,3O2)/(Мо0,02Oz)/полость сферы.

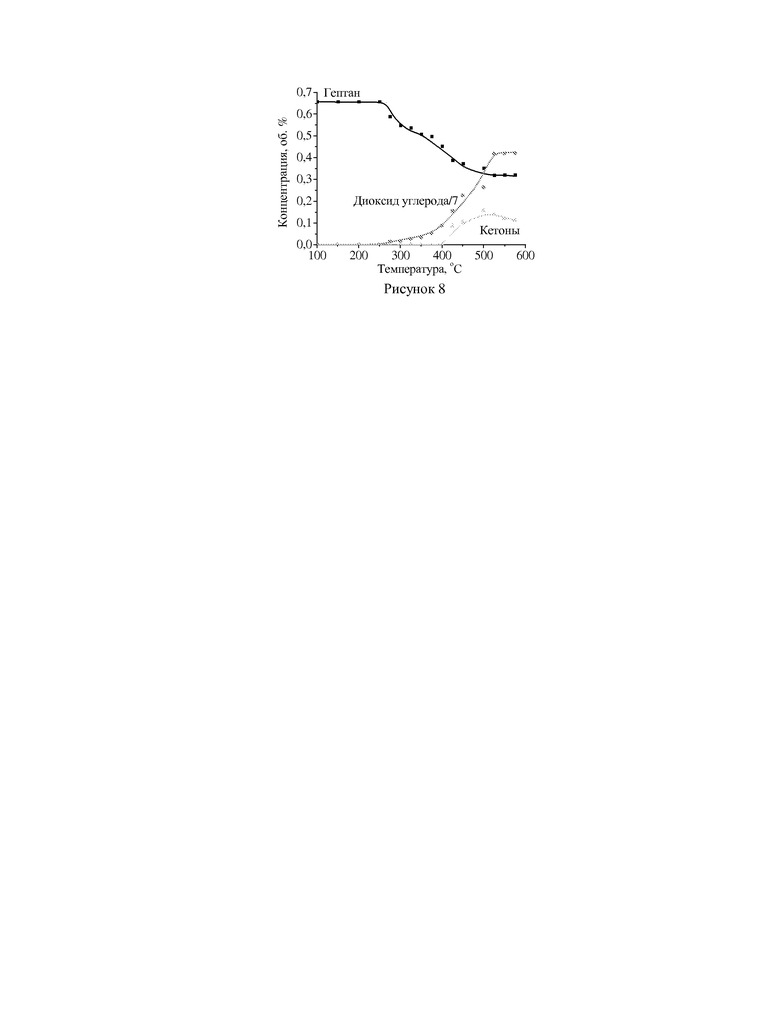

На фиг. 8 дана зависимость концентрации гептана и продуктов окисления от температуры на образце (Mo0,02Oz)-(Ti0,7Si0,3O2). (Полосы поглощения, использованные для идентификации продуктов, указаны в таблице 1. На образце (Mo0,02Oz)-(Ti0,7Si0,3O2) окисление начинается при 275°С. При температуре 275-400°С преимущественно протекает реакция глубокого окисления. При температуре выше 400°С наблюдается появление продуктов парциального окисления. Конверсия гептана на данном образце достигает 53%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА В ВИДЕ ПОЛЫХ СФЕР С ИСПОЛЬЗОВАНИЕМ МИКРОВОЛН | 2022 |

|

RU2792611C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКИХ КОМПОЗИТОВ СФЕРИЧЕСКОЙ СЛОИСТОЙ СТРУКТУРЫ ДЛЯ ОЧИСТКИ ВОДНЫХ ОБЪЕКТОВ И ФОТОКАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ TiO2-Ag-SiO2, ПОЛУЧЕННЫЕ СПОСОБОМ | 2023 |

|

RU2829728C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДОЖИГА ПРОПАНА НА СТЕКЛОВОЛОКНИСТОМ НОСИТЕЛЕ | 2013 |

|

RU2538206C1 |

| Способ получения никель-железных каталитических материалов, нанесенных на AlO | 2025 |

|

RU2841383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКОЙ ВОСПРОИЗВОДИМОСТЬЮ ОПТИЧЕСКИХ СВОЙСТВ | 2015 |

|

RU2608412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕ-СОРБИРУЮЩЕГО МАТЕРИАЛА С ПОКРЫТИЕМ ИЗ НАНОРАЗМЕРНОГО ДИОКСИДА ТИТАНА И ВОЛОКНИСТО ФИЛЬТРУЮЩЕ-СОРБИРУЮЩИЙ МАТЕРИАЛ | 2023 |

|

RU2824859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2021 |

|

RU2772590C1 |

| ТВЕРДЫЙ ТИТАНОВЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СОДЕРЖАЩИЙ ЕГО, И СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1996 |

|

RU2153509C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ CeO-SnО НА СТЕКЛОТКАННОМ НОСИТЕЛЕ | 2014 |

|

RU2554943C1 |

Изобретение относится к области химической технологии, а именно к производству новых форм зерен каталитических материалов в виде слоистых полых сфер или других полых структур для процессов превращения углеводородов, в том числе парциального окисления алифатических углеводородов. Способ получения композитного каталитического материала в виде слоистых полых сфер включает нанесение на органический полимерный носитель пленкообразующего раствора и последующую термическую обработку. В качестве органического полимерного носителя используют ионообменные смолы, позволяющие создать управляемые по составу слоистые каталитические системы: компонент АВС/компонент D/полость сферы, где компонент ABC представлен общей формулой внешнего слоя сферы Ti(1-b)SibOq, b обозначает количество молей кремния от 0 до 1, (1-b) обозначает количество молей титана, которое зависит от количества вводимого в систему кремния, q обозначает стехиометрическое количество кислорода, входящего в состав внешнего слоя сферы, определяется валентностью и содержанием элементов, отличных от кислорода, компонент D представляет собой внутренний слой сферы с общей формулой М'xOy, где М' обозначает допирующий компонент в объеме полимерного органического носителя, х обозначает концентрацию металла или неметалла, вводимого в объем 1 г ионита, от 0 моль/л до максимально допустимого, y обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода. Перед погружением в пленкообразующий раствор органический полимерный носитель проходит предварительную обработку, которая заключается во введении в него допирующих ионов с последующей сушкой, после чего органический полимерный носитель погружают в пленкообразующий раствор на 5-60 минут, извлекают из пленкообразующего раствора и проводят ступенчатую термическую обработку при температуре в интервалах 40-100°С, 100-200°С, 200-350°С продолжительностью 30-40 минут каждая, и при температуре в интервале 400-700°С продолжительностью до 60 минут. Заявляемое изобретение позволяет формировать сферические материалы, имеющие внутреннюю полость и обладающие достаточной каталитической активностью в процессе окисления алканов, в том числе нафтенов. 1 з.п. ф-лы, 8 ил., 1 табл., 6 пр.

1. Способ получения композитного каталитического материала в виде слоистых полых сфер, включающий нанесение на органический полимерный носитель пленкообразующего раствора и последующую термическую обработку, отличающийся тем, что в качестве органического полимерного носителя используют ионообменные смолы, позволяющие создать управляемые по составу слоистые каталитические системы: компонент АВС/компонент D/полость сферы, где компонент ABC представлен общей формулой внешнего слоя сферы Ti(1-b)SibOq,

b обозначает количество молей кремния от 0 до 1,

(1-b) обозначает количество молей титана, которое зависит от количества вводимого в систему кремния,

q обозначает стехиометрическое количество кислорода, входящего в состав внешнего слоя сферы, определяется валентностью и содержанием элементов, отличных от кислорода,

компонент D представляет собой внутренний слой сферы с общей формулой М'xOy,

где М' обозначает допирующий компонент в объеме полимерного органического носителя,

х обозначает концентрацию металла или неметалла, вводимого в объем 1 г ионита, от 0 моль/л до максимально допустимого,

y обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода,

при этом перед погружением в пленкообразующий раствор органический полимерный носитель проходит предварительную обработку, которая заключается во введении в него допирующих ионов с последующей сушкой, после чего органический полимерный носитель погружают в пленкообразующий раствор на 5-60 минут, извлекают из пленкообразующего раствора и проводят ступенчатую термическую обработку при температуре в интервалах 40-100°С, 100-200°С, 200-350°С продолжительностью 30-40 минут каждая, и при температуре в интервале 400-700°С продолжительностью до 60 минут.

2. Способ по п. 1, отличающийся тем, что упомянутый допирующий компонент М' представлен d-металлом, который вводят в объем полимерного органического носителя методом сорбции в ионосодержащем растворе, а пленкообразующий раствор имеет следующий состав, моль/л:

тетрабутоксититан - от 0,02 до 0,2;

тетраэтоксисилан - от 0 до 0,2;

соляная кислота - от 1⋅10-3 до 6⋅10-2;

дистиллированная вода - от 0,4 до 0,77;

н-бутиловый спирт - остальное.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДОЖИГА ПРОПАНА НА СТЕКЛОВОЛОКНИСТОМ НОСИТЕЛЕ | 2013 |

|

RU2538206C1 |

| СЛОИСТАЯ КОМПОЗИЦИЯ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2006 |

|

RU2386477C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 20110223096 A1, 15.09.2011. | |||

Авторы

Даты

2017-01-13—Публикация

2015-09-24—Подача