Область техники, к которой относится изобретение

Данное изобретение относится к области гидрометаллургии и может быть использовано для извлечения драгоценных металлов из электронных плат современной микроэлектроники, например, из компьютерных печатных плат.

Уровень техники

В настоящее время известны различные способы утилизации использованных печатных плат с извлечением из них драгоценных металлов.

Например, в патенте РФ №2143010 (опубл. 20.12.1999) описаны способ извлечения драгоценных металлов из отходов и изделий электронной и электротехнической промышленности, содержащих драгоценные металлы в покрытиях, в которых используется серная кислота. Воздействие на нее переменным током позволяет полностью восстановить серную кислоту. Однако это техническое решение имеет ограниченное применение только для тех отходов, в которых золото или серебро содержится в покрытиях.

В патенте РФ №2081925 (опубл. 20.06.1997) описаны способ извлечения драгоценных металлов из растворов и установка для его осуществления, в которых извлечение драгоценных металлов производится с использованием царской водки при облучении раствора лазерным излучением с перестраиваемой частотой. Такое извлечение драгоценных металлов весьма сложно и дорогостояще.

Известны способы извлечения драгоценных металлов из отходов электронного лома, в которых отходы плавят в печи с использованием в качестве коллектора расплавленного металлического висмута (патенты РФ №2432408, опубл. 27.10.2011, и №2458998, опубл. 20.08.2012). Оба способа имеют ограниченное применение и весьма дорогостоящи.

В патенте США №7296340 (опубл. 20.11.2007) раскрыто устройство утилизации печатных плат, в котором с плат удаляют детали, затем припой и нагревают для размягчения пластика. Применение данного устройства достаточно ограниченно.

В заявке Японии №2003-024925 (опубл. 28.01.2003) раскрыт очень сложный способ утилизации электронных приборов, в котором сначала идентифицируют, что это за прибор, а потом осуществляют соответствующую декомпозицию.

Наиболее близким аналогом можно считать описанный в патенте РФ №2502813 (опубл. 27.12.2012) способ переработки отходов электронной и электротехнической промышленности, в котором механически удаляют с электронных плат навесные детали, обрабатывают облегченные электронные платы раствором метансульфоновой кислоты, из которого впоследствии извлекают растворенное олово, а из снятых с плат деталей различными методами извлекают драгоценные металлы. В данном способе и используемой для его осуществления системе достаточно высок процент неизвлеченных металлов, кроме того, этот способ принципиально нельзя сделать непрерывным.

Раскрытие изобретения

В настоящем изобретении решается задача, состоящая в повышении степень извлечения металлов из использованных печатных плат при обеспечении возможности их переработки в непрерывном процессе.

Для достижения указанного технического результата в первом объекте настоящего изобретения предложен способ переработки использованных электронных плат, заключающийся в том, что: осуществляют механическое удаление навесных деталей с электронных плат, получая первый промежуточный продукт из размолотых навесных деталей и облегченных плат с деталями монтажа и микромонтажа; выделяют в первом троммеле из первого промежуточного продукта облегченные электронные платы; выполняют в активаторе химическое растворение припоя с облегченных плат, получая суспензию растворенного припоя и твердую фазу из деталей монтажа и микромонтажа, образующих шлам, и пластмассовых основ плат; отделяют во втором троммеле суспензию растворенного припоя от твердой фазы; разделяют твердую фазу и шлам на пластмассовые основы плат и на по меньшей мере две группы элементов различной размерности, из которых более мелкие содержат в основном золото, платину и палладий, а более крупные содержат, в основном, серебро и золото; направляют разделенные элементы на извлечение из них соответствующих благородных металлов и передают пластмассовые основы плат на утилизацию.

Особенность данного способа состоит в том, что механическое удаление навесных деталей с получением первого промежуточного продукта могут осуществлять в первой молотковой дробилке без решетки для максимального сохранения целостности пластмассовых основ плат с деталями монтажа и микромонтажа, после чего выделение из первого промежуточного продукта облегченных плат с деталями монтажа и микромонтажа могут выполнять в первом троммеле.

Другая особенность данного способа состоит в том, что могут выделять из первого промежуточного продукта крупные элементы, содержащие железо, с помощью первого магнитного сепаратора, установленного между упомянутой первой молотковой дробилкой и упомянутым первым троммелем.

Еще одна особенность данного способа состоит в том, что первый промежуточный продукт, из которого удалены облегченные платы, могут подвергать дроблению во второй молотковой дробилке до крупности не более 5 мм, получая второй промежуточный продукт.

Еще одна особенность данного способа состоит в том, что в нем могут осуществлять следующие этапы: получать из второго промежуточного продукта в пылевой камере металлический концентрат, содержащий остатки железа, медь и алюминий; извлекать из второго промежуточного продукта с помощью циклона неметаллические примеси; выделять из металлического концентрата с помощью второго магнитного сепаратора компоненты, содержащие железо; разделять обезжелезенный металлический концентрат в сепараторе на вихревых токах на компоненты, содержащие алюминий, и на компоненты, содержащие медь; направлять компоненты, содержащие железо и медь, на доизвлечение драгоценных металлов и последующую утилизацию; направлять компоненты, содержащие алюминий, на утилизацию.

Еще одна особенность данного способа состоит в том, что в активатор могут добавлять цильпебсы из инертных материалов. При этом цильпебсы могут возвращать в активатор после отделения во втором троммеле.

Еще одна особенность данного способа состоит в том, что химическое растворение припоя могут осуществлять в активаторе в растворе метансульфоновой кислоты с получением суспензии, содержащей частицы шлама. В данном способе могут дополнительно осуществлять следующие этапы: направлять суспензию метансульфоновой кислоты на освобождение ее от частиц твердой фазы; выделять из освобожденной суспензии оксиды олова и сульфат свинца; осуществлять регенерирование и доукрепление раствора метансульфоновой кислоты по мере его освобождения от частиц и накопления гидратов примесных металлов. При этом в данном способе могут объединять промывные воды, образующиеся в процессе отмывки водой твердой фазы, с суспензией метансульфоновой кислоты.

Еще одна особенность данного способа состоит в том, что для регенерирования могут выполнять следующие этапы: производить электрохимическое обезмеживание раствора; осаждать гидроксиды металлов взвесью гашеной извести в известковой воде; отфильтровывать и отмывать получаемые гидратные соединения различных металлов; упаривать образовавшийся метансульфат кальция; раскислять упаренный раствор серной кислотой; отфильтровывать сульфат кальция из раскисленного раствора; направлять полученную после раскисления метансульфоновую кислоту на корректировку и повторное использование.

Наконец, еще одна особенность данного способа состоит в том, что он может дополнительно содержать следующие этапы: передавать частицы твердой фазы на извлечение драгоценных металлов; осаждать из раствора метансульфоновой кислоты медь, оксиды олова и сульфат свинца; передавать осажденные оксиды олова и сульфат свинца на дальнейшую переработку для получения из них вторичных товарных продуктов; направлять полученный раствор метансульфоновой кислоты на регенерирование.

Для достижения того же технического результата во втором объекте настоящего изобретения предложена система для непрерывной переработки использованных электронных плат, содержащая: первую молотковую дробилку, предназначенную для механического удаления навесных деталей с электронных плат и получения первого промежуточного продукта из размолотых навесных деталей и облегченных плат с деталями монтажа и микромонтажа; первый троммель, предназначенный для выделения из первого промежуточного продукта облегченных плат; активатор, предназначенный для химического растворения растворителем припоя с облегченных плат и освобождения их от деталей монтажа и микромонтажа и для получения суспензии растворенного припоя и твердой фазы из деталей монтажа и микромонтажа, образующих шлам, и пластмассовых основ плат; второй троммель, предназначенный для отделения суспензии растворенного припоя от твердой фазы и пластмассовых основ плат и для разделения твердой фазы и шлама на пластмассовые основы плат и на по меньшей мере две группы элементов различной размерности, из которых более мелкие содержат в основном золото, платину и палладий, а более крупные содержат в основном серебро и золото.

Особенность данной системы состоит в том, что первая молотковая дробилка может быть выполнена без решетки и с таким зазором между стенками корпуса и вращающимися молотками, который обеспечивает максимальное сохранение целостности пластмассовых основ плат с деталями монтажа и микромонтажа.

Другая особенность данной системы состоит в том, что она может дополнительно содержать: транспортер, размещенный под первой молотковой дробилкой и предназначенный для транспортировки раздробленной массы к первому троммелю; первый магнитный сепаратор, размещенный над транспортером и предназначенный для выделения железосодержащих деталей; вторую молотковую дробилку, предназначенную для дополнительного дробления до крупности не более 5 мм раздробленной смеси после удаления облегченных плат из первого троммеля и получения второго промежуточного продукта; пылевую камеру, установленную под второй молотковой дробилкой и предназначенную для получения из второго промежуточного продукта металлического концентрата, содержащего остатки железа, медь и алюминий; циклон, предназначенный для выделения из воздушного потока неметаллических составляющих; рукавный фильтр, предназначенный для удаления пылевых фракций; высоконапорный вентилятор, предназначенный для обеспечения пневмотранспорта; второй магнитный сепаратор, предназначенный для выделения из металлического концентрата компонент, содержащих железо; сепаратор на вихревых токах, предназначенный для разделения обезжелезенного металлического концентрата на компоненты, содержащие медь, и компоненты, содержащие алюминий.

Еще одна особенность данной системы состоит в том, что второй троммель может быть дополнительно предназначен для промывки водой твердой фазы и шлама от остатков растворителя.

Еще одна особенность данной системы состоит в том, что в качестве растворителя может быть использована метансульфоновая кислота. При этом данная система может дополнительно содержать технологическую линию регенерирования раствора метансульфоновой кислоты, предназначенную для: освобождения суспензии метансульфоновой кислоты от частиц твердой фазы; выделения из освобожденной суспензии оксидов олова и сульфата свинца; регенерирования и доукрепления раствора метансульфоновой кислоты по мере его освобождения от частиц и накопления гидратов примесных металлов; электрохимического обезмеживания раствора; осаждения гидроксидов металлов взвесью гашеной извести в известковой воде; фильтрации и отмывки получаемых гидратов; упаривания образовавшегося метансульфата кальция; раскисления упаренного раствора серной кислотой; фильтрации сульфата кальция из раскисленного раствора; направления полученной после раскисления метансульфоновой кислоты на корректировку и повторное использование.

Еще одна особенность данной системы состоит в том, что она может дополнительно содержать средство для получения товарных продуктов из меди, оксидов олова и сульфата свинца, освобожденных из метансульфоновой кислоты.

Наконец, еще одна особенность данной системы состоит в том, что она может дополнительно содержать средство для утилизации пластмассовых основ, отделяемых на втором троммеле.

Краткое описание чертежей

Настоящее изобретение иллюстрируется приложенными чертежами, на которых одинаковые элементы обозначены одними и теми же ссылочными позициями.

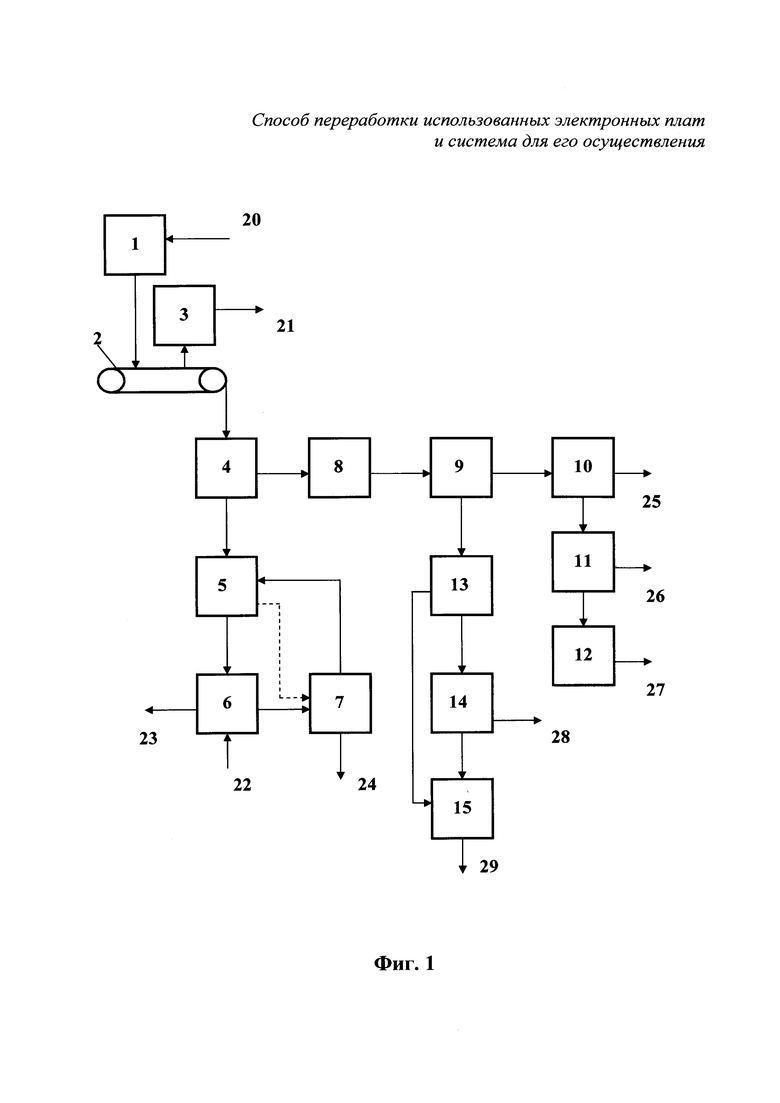

На Фиг. 1 показана условная схема системы для переработки использованных электронных плат.

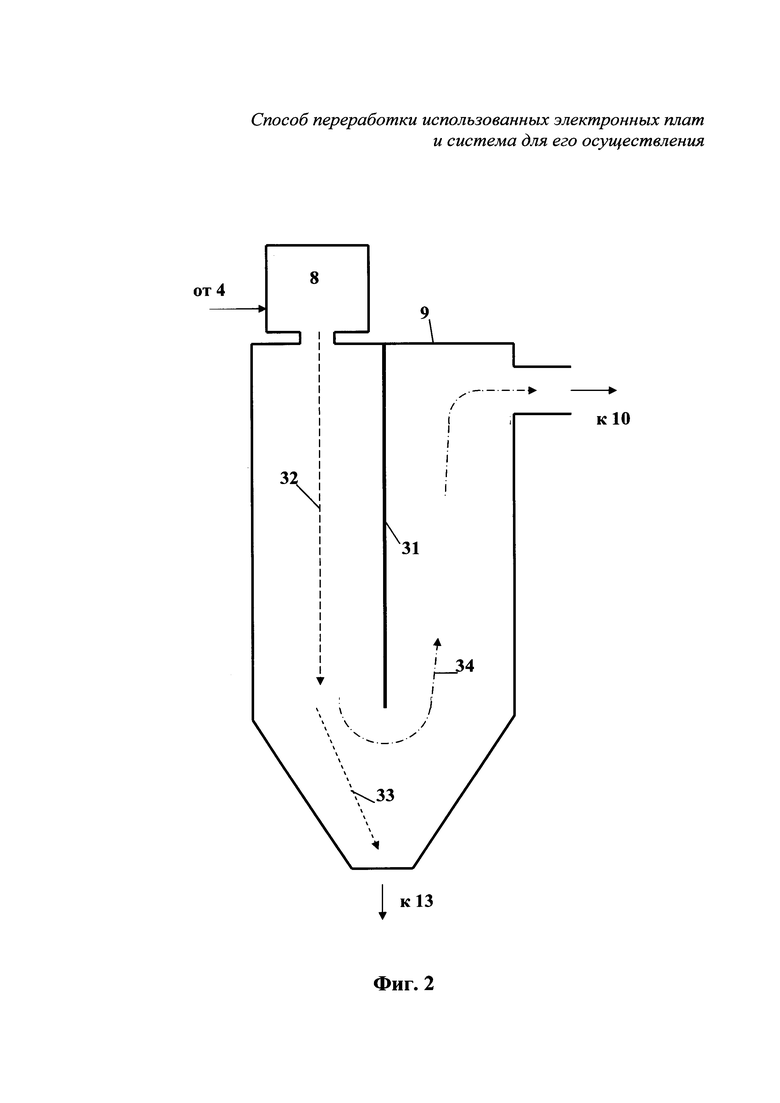

На Фиг. 2 показана примерная схема пылевой камеры.

Подробное описание вариантов осуществления

Предложенный способ переработки использованных электронных плат может быть реализован в системе, условная схема которой приведена на Фиг. 1.

Эта система содержит первую молотковую дробилку 1, предназначенную для механического удаления навесных деталей с электронных плат, ввод которых в первую молотковую дробилку 1 условно обозначен ссылочной позицией 20, и получения первого промежуточного продукта из размолотых навесных деталей и облегченных плат с деталями монтажа и микромонтажа. В данном описании навесными деталями называются, к примеру, трансформаторы, вентиляторы, большие конденсаторы, контактные коробки подключения (например подключение USB), пластмассовые корпуса разъемных коробок, радиаторы охлаждения и тому подобное, которые, как правило, монтируются с пропусканием выводов в соответствующие отверстия в электронных платах. Под деталями монтажа понимаются микросхемы типа процессоров, которые ножками запаиваются в плату, разъемные (гнездные) контактные коробки и гнездные основания крупных процессоров, которые также запаиваются в плату. Деталями же микромонтажа в данном описании именуются мелкие и низкие конденсаторы, резисторы, микросхемы и т.п., которые, как правило, припаиваются к контактным площадкам электронной платы без пропускания через отверстия в ней.

В принципе первая молотковая дробилка 1 может быть любой известной специалистам конструкции, например, приведенной в патенте Китая на полезную модель №202830116 (опубл. 27.03.2013). Однако в настоящем изобретении предпочтительно, чтобы первая молотковая дробилка 1 была выполнена без решетки и с таким зазором между стенками корпуса и вращающимися молотками, который обеспечивает максимальное сохранение целостности пластмассовых основ плат с деталями монтажа и микромонтажа. Такие пластмассовые основы плат с «деликатно» удаленными навесными деталями именуются далее облегченными платами с деталями монтажа и микромонтажа.

Под первой молотковой дробилкой 1 предпочтительно размещен транспортер 2. Он предназначен для транспортировки раздробленной массы (первого промежуточного продукта) из размолотых навесных деталей и облегченных плат с деталями монтажа и микромонтажа к первому троммелю 4. В принципе транспортер 2 может отсутствовать, а функция транспортировки может осуществляться за счет наклонной плоскости, рукава или тому подобного приспособления. Однако наличие транспортера 2 позволяет установить над ним первый магнитный сепаратор 3, предназначенный для выделения железосодержащих деталей из первого промежуточного продукта. Выделенные первым магнитным сепаратором 3 железосодержащие детали направляются на утилизацию, что условно показано ссылочной позицией 21.

Уже упомянутый первый троммель 4 предназначен для выделения облегченных плат из первого промежуточного продукта. Первый троммель может любую известную специалистам конструкцию, например, как описано в заявке США №2010/0275730 (опубл. 04.11.2010).

Выделенные в первом троммеле 4 облегченные платы поступают в активатор 5, который предназначен для химического растворения соответствующим растворителем припоя с облегченных плат и освобождения их от деталей монтажа и микромонтажа и для получения в результате этого суспензии растворенного припоя и твердой фазы из деталей монтажа и микромонтажа, образующих шлам, и пластмассовых основ плат. Активатор 5 может иметь любое известное специалистам выполнение, например, как описано в патенте РФ №2089635 (опубл. 10.09.1997) или в патенте США №5979033 (опубл. 09.11.1999). В простейшем случае активатор 5 представляет собой бутару барабанного типа. В качестве растворителя можно использовать любые подходящие кислоты (к примеру, царскую водку). Однако в настоящем изобретении предпочтительно использована метансульфоновая кислота, как и в ближайшем аналоге.

Для лучшего отделения деталей монтажа и микромонтажа от пластмассовых основ плат в активатор 5 могут добавлять цильпебсы из инертных материалов. Цильпебсы, как это известно специалистам, представляют собой детали, которые при перемешивании в активаторе 5 соударяются с облегченными платами и за счет этих соударений способствуют отделению деталей монтажа или микромонтажа от пластмассовых основ плат. Используемые цильпебсы возвращают в активатор 5 после отделения в описанном ниже втором троммеле 6.

За активатором 5 следует второй троммель 6, предназначенный для отделения суспензии растворенного припоя от твердой фазы и пластмассовых основ плат и для разделения этой твердой фазы и шлама на пластмассовые основы плат и на по меньшей мере две группы элементов различной размерности, из которых более мелкие содержат в основном золото, платину и палладий, а более крупные содержат в основном серебро и золото. Вместе с тем, как уже отмечено, во втором троммеле 6 можно отделять использованные цильпебсы. Второй троммель 6 может иметь любое известное специалистам выполнение, например, такое же, как первый троммель 4. Кроме того, второй троммель 6 может предпочтительно иметь такое выполнение, которое позволит осуществлять промывку твердой фазы и шлама водой от остатков растворителя. На Фиг. 1 вход воды во второй троммель 6 условно показан стрелкой со ссылочной позицией 22. Ссылочная позиция 23 обозначает выход пластмассовых основ плат на утилизацию, которая может заключаться, например, в расплавлении пластмассы и отливке новых деталей из полученного расплава.

Суспензия растворенного припоя из активатора 5 может непосредственно поступать на технологическую линию 7, которая служит для дальнейшей обработки твердой фазы и регенерирования освобожденного от нее раствора метансульфоновой кислоты. Первая технологическая линия 7 предназначена для того, чтобы выполнять следующие этапы:

- освобождение суспензии метансульфоновой кислоты от частиц твердой фазы;

- выделение из освобожденной суспензии оксидов олова и сульфата свинца;

- регенерирование и доукрепление раствора метансульфоновой кислоты по мере его освобождения от частиц и накопления гидратов примесных металлов;

- электрохимическое обезмеживание раствора;

- осаждение гидроксидов металлов взвесью гашеной извести в известковой воде;

- фильтрация и отмывка получаемых гидратов;

- упаривание образовавшегося метансульфата кальция;

- раскисление упаренного раствора серной кислотой;

- фильтрация сульфата кальция из раскисленного раствора.

Полученную после раскисления метансульфоновую кислоту направляют на корректировку (доукрепление) и повторное использование в активаторе 5.

Пунктирная связь от активатора 5 к технологической линии 7 регенерирования показана для случая, когда в троммеле 6 отсутствует промывка. Но предпочтительно на регенерирование в технологическую линию 7 поступает из второго троммеля 6 объединенная смесь суспензии и промывных вод.

В технологическую линию 7 подается также из второго троммеля 6 смесь элементов различной размерности, из которых более мелкие содержат в основном золото, платину и палладий, а более крупные содержат в основном серебро и золото - для извлечения различных металлов, как описано ниже.

Помимо облегченных плат в первом троммеле 4 из первого промежуточного продукта получают раздробленную смесь из навесных деталей, которую направляют во вторую молотковую дробилку 8, предназначенную для дополнительного дробления этой раздробленной смеси до крупности не более 5 мм и получения второго промежуточного продукта. Вторая молотковая дробилка 8 может иметь любое известное специалистам выполнение.

За второй молотковой дробилкой 8 может быть установлен обычный бункер, предназначенный для сбора мелкораздробленной смеси (второго промежуточного продукта) из второй молотковой дробилки 8. Однако в настоящем изобретении предпочтительно вместо бункера установлена пылевая камера 9, предназначенная для того, чтобы выделять из второго промежуточного продукта металлический концентрат, содержащий остатки железа, медь и алюминий. Выполнение пылевой камеры 9 иллюстрируется на Фиг. 2. В корпусе пылевой камеры 9 установлена перегородка 31, условно показанная более толстой линией. Пылевая камера 9 является началом пневмотранспорта, включающего в себя (Фиг. 1) циклон 10, рукавный фильтр 11 и высоконапорный вентилятор 12, создающий разрежение и обеспечивающий собственно пневмотранспорт мелкораздробленной смеси (поз. 32 на Фиг. 2) из второй молотковой дробилки 8. Более тяжелые частицы металлов (поз. 33 на Фиг. 2) падают на дно пылевой камеры 9, тогда как более легкие неметаллические частицы (поз. 34 на Фиг. 2) подхватываются воздушным потоком и уносятся в циклон 10. В результате более тяжелые частицы металлического концентрата в пылевой камере 9 отделяются от более легких частиц неметаллических примесей, уносимых воздухом в циклон 10 для их выделения (стрелка со ссылочной позицией 25 на Фиг. 1) из пыли. Остающаяся в воздушном потоке пыль оседает в рукавном фильтре 11 и удаляется (стрелка 26). Очищенный воздух из высоконапорного вентилятора 12 выводится в атмосферу (стрелка 27).

Частицы металлического концентрата из пылевой камеры 9 попадают во второй магнитный сепаратор 13, предназначенный для выделения из металлического концентрата тех компонент, которые содержат железо. Обезжелезенный металлический концентрат поступает в сепаратор 14 на вихревых токах, предназначенный для разделения металлического концентрата на компоненты, содержащие медь, и компоненты, содержащие алюминий. Этот сепаратор 14 на вихревых токах может иметь любое известное выполнение (см., например, патент РФ №2310513, опубл. 20.11.2007, или патент РФ на полезную модель №88581, опубл. 20.11.2009). Компоненты, содержащие алюминий, направляют на утилизацию (стрелка 28) для получения вторичного алюминия. Компоненты, содержащие медь, подаются из сепаратора 14 на вихревых токах в дополнительную технологическую линию 15, куда также поступают компоненты, содержащие железо - из второго магнитного сепаратора 13.

В дополнительной технологической линии 15 из всех поступивших компонент известными специалистам способами извлекают соответствующие металлы (включая благородные), в том числе обеспечивают до-извлечение благородных металлов из компонент, содержащих железо и медь (стрелка 29).

Способ по настоящему изобретению реализуется в проиллюстрированной системе следующим образом.

Использованные электронные платы подаются (стрелка 20) в первую молотковую дробилку 1, где они подвергаются «деликатному» удалению навесных деталей, т.е. без разрушения пластмассовых основ плат. Отсутствие решетки и должным образом выбранный зазор между стенками корпуса и вращающимися молотками обеспечивает максимальное сохранение целостности пластмассовых основ плат с деталями монтажа и микромонтажа и позволяет облегченным платам и удаленным с них навесным деталям выходить (падать) из первой молотковой дробилки 1 на транспортер 2. Перемещаясь на транспортере 2, первый промежуточный продукт, полученный в первой молотковой дробилке 1, проходит под первым магнитным сепаратором 3, который извлекает из первого промежуточного продукта крупные элементы, содержащие железо. Эти элементы поступают на утилизацию (стрелка 21) любыми известными специалистам способами.

Остатки первого промежуточного продукта попадают в первый троммель 4, где они разделяются на облегченные основы плат и остальное. Облегченные основы плат поступают в активатор 5, где происходит растворение припоя и отделение деталей монтажа и микромонтажа от пластмассовых основ плат, чему могут способствовать дополнительно примененные цильпебсы из инертных материалов, соударяющиеся с платами при вращении активатора 5. В качестве растворителя предпочтительно использовать метансульфоновую кислоту. В результате получается суспензия растворенного припоя и твердая фаза, состоящая из деталей монтажа и микромонтажа, образующих шлам, и из пластмассовых основ плат. Кроме того, в твердой фазе могут находиться цильпебсы. Полученная в активаторе суспензия и твердая фаза разгружается во второй троммель 6.

Во втором троммеле 6 отделяется суспензия растворенного припоя, подаваемая из активатора 5, твердая фаза отмывается поступающей извне водой (стрелка 22), пластмассовые основы плат отделяются от остальной твердой фазы и передаются на утилизацию (стрелка 23). Вместе с ними могут отделяться цильпебсы, которые возвращаются в активатор 5. Суспензия растворенного припоя, объединенная с промывными водами, подается в технологическую линию 7 для дальнейшей переработки и регенерирования.

В процессе переработки из суспензии выделяются взвешенные частицы, направляемые на переработку по извлечению драгоценных металлов, и выделяются соединения меди, олова и свинца. Эти соединения в технологической линии 7 используются для доизвлечения соответствующих металлов любыми известными специалистам методами (стрелка 24).

После данной переработки метансульфоновая кислота поступает на регенерацию. Процесс регенерирования метансульфоновой кислоты заключается в осуществлении следующих этапов:

- электрохимическое обезмеживание раствора;

- осаждение получающихся гидроксидов металлов взвесью гашеной извести в известковой воде;

- отфильтровывание и отмывка получаемых гидратных соединений различных металлов;

- упаривание образовавшегося метансульфата кальция;

- раскисление упаренного раствора серной кислотой;

- отфильтровывание сульфата кальция из раскисленного раствора;

- направление полученной после раскисления метансульфоновой кислоты на корректировку (доукрепление) и повторное использование в активатор 5.

Указанные выше различные гидроксиды металлов - это частично растворяемые метансульфоновой кислотой различные металлы, входящие в состав элементов обрабатываемых облегченных плат, а также металлы, входящие в припой помимо олова и свинца (к примеру, цинк, медь, возможно золото). Эти гидратные соединения в технологической линии 7 используются для доизвлечения соответствующих металлов любыми известными специалистам методами (стрелка 24).

Между тем первый промежуточный продукт, из которого удалены облегченные платы, подвергают дроблению во второй молотковой дробилке 8 до крупности не более 5 мм, получая второй промежуточный продукт. Из второго промежуточного продукта в пылевой камере 9 получают металлический концентрат, содержащий остатки железа, медь и алюминий. С помощью циклона 10 извлекают из второго промежуточного продукта неметаллические примеси (стрелка 25). Выделяют из остающегося металлического концентрата с помощью второго магнитного сепаратора 13 компоненты, содержащие железо, а обезжелезенный металлический концентрат разделяют в сепараторе 14 на вихревых токах на компоненты, содержащие алюминий, и на компоненты, содержащие медь. Направляют компоненты, содержащие железо и медь, в дополнительную технологическую линию 15 на доизвлечение драгоценных металлов (стрелка 29) и последующую утилизацию, а компоненты, содержащие алюминий, направляют на утилизацию отдельно (стрелка 28).

Отметим, что в настоящем изобретении все операции способа могут выполняться непрерывно, хотя, разумеется, возможен и вариант, в котором эти операции производятся дискретно, над порциями плат.

Таким образом, в настоящем изобретении обеспечивается полная переработка использованных электронных плат, в результате чего повышается степень извлечения металлов из таких плат и обеспечивается возможность их переработки в непрерывном процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2012 |

|

RU2502813C1 |

| БУНКЕР-СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ЧАСТИЦ ИЗМЕЛЬЧЁННОГО ЭЛЕКТРОННОГО ЛОМА | 2015 |

|

RU2577048C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2644719C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЦЕМЕНТАЦИИ ЭЛЕКТРОПОЛОЖИТЕЛЬНЫХ МЕТАЛЛОВ ИЗ КИСЛОГО РАСТВОРА | 2014 |

|

RU2574174C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОЛОВА ИЗ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2625156C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 2006 |

|

RU2321462C2 |

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА, ПРЕИМУЩЕСТВЕННО ЭЛЕКТРОННЫХ ПЛАТ | 2014 |

|

RU2572938C2 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

Группа изобретений относится к переработке использованных электронных плат. Осуществляют механическое удаление навесных деталей с использованных электронных плат, получая первый промежуточный продукт из удаленных навесных деталей и облегченных плат с деталями монтажа и микромонтажа, выделяют в первом троммеле из упомянутого первого промежуточного продукта упомянутые облегченные платы с деталями монтажа и микромонтажа, выполняют в активаторе химическое растворение припоя с упомянутых облегченных плат, получая суспензию растворенного припоя и твердую фазу из деталей монтажа и микромонтажа и пластмассовых основ плат, отделяют во втором троммеле суспензию растворенного припоя от упомянутой твердой фазы, разделяют упомянутую твердую фазу на упомянутые пластмассовые основы плат и на элементы, содержащие благородные металлы, и направляют разделенные элементы на извлечение из них соответствующих благородных металлов и передают пластмассовые основы плат на утилизацию. Предложена также система для переработки использованных электронных плат. Обеспечивается повышение извлечения металлов в непрерывном процессе переработки использованных электронных плат. 2 н. и 18 з.п. ф-лы, 2 ил.

1. Способ переработки использованных электронных плат, заключающийся в том, что:

- осуществляют механическое удаление навесных деталей с упомянутых электронных плат, получая первый промежуточный продукт из удаленных навесных деталей и облегченных плат с деталями монтажа и микромонтажа;

- выделяют в первом троммеле из упомянутого первого промежуточного продукта упомянутые облегченные платы с деталями монтажа и микромонтажа;

- выполняют в активаторе химическое растворение припоя с упомянутых облегченных плат с деталями монтажа и микромонтажа, получая суспензию растворенного припоя и твердую фазу из деталей монтажа и микромонтажа и пластмассовых основ плат;

- отделяют во втором троммеле суспензию растворенного припоя от упомянутой твердой фазы;

- разделяют упомянутую твердую фазу на упомянутые пластмассовые основы плат и на элементы, содержащие благородные металлы;

- направляют разделенные элементы на извлечение из них соответствующих благородных металлов и передают пластмассовые основы плат на утилизацию.

2. Способ по п. 1, в котором упомянутое механическое удаление навесных деталей с получением первого промежуточного продукта осуществляют в первой молотковой дробилке без решетки, после чего выделение из упомянутого первого промежуточного продукта упомянутых облегченных плат с деталями монтажа и микромонтажа выполняют в первом троммеле.

3. Способ по п. 2, в котором выделяют из упомянутого первого промежуточного продукта элементы, содержащие железо, с помощью первого магнитного сепаратора, установленного между упомянутой первой молотковой дробилкой и упомянутым первым троммелем.

4. Способ по п. 3, в котором упомянутый первый промежуточный продукт, из которого удалены упомянутые облегченные платы, подвергают дроблению во второй молотковой дробилке до крупности не более 5 мм, получая второй промежуточный продукт.

5. Способ по п. 4, в котором:

- получают из упомянутого второго промежуточного продукта в пылевой камере металлический концентрат, содержащий остатки железа, медь и алюминий;

- извлекают из упомянутого второго промежуточного продукта с помощью циклона неметаллические примеси;

- выделяют из упомянутого металлического концентрата с помощью второго магнитного сепаратора компоненты, содержащие железо;

- разделяют обезжелезненный металлический концентрат в сепараторе на вихревых токах на компоненты, содержащие алюминий, и на компоненты, содержащие медь;

- направляют компоненты, содержащие железо и медь, на доизвлечение драгоценных металлов и последующую утилизацию;

- направляют компоненты, содержащие алюминий, на утилизацию.

6. Способ по п. 1, в котором добавляют в упомянутый активатор цильпебсы из инертных материалов.

7. Способ по п. 6, в котором возвращают упомянутые цильпебсы в упомянутый активатор после отделения в упомянутом втором троммеле.

8. Способ по п. 1, в котором упомянутое химическое растворение припоя осуществляют в активаторе в растворе метансульфоновой кислоты с получением суспензии.

9. Способ по п. 8, в котором:

- направляют упомянутую суспензию метансульфоновой кислоты на освобождение ее от частиц упомянутой твердой фазы;

- выделяют из освобожденной суспензии оксиды олова и сульфат свинца;

- осуществляют регенерирование и доукрепление раствора упомянутой метансульфоновой кислоты по мере его освобождения от упомянутых частиц и накопления гидратов примесных металлов.

10. Способ по п. 9, в котором объединяют промывные воды, образующиеся в процессе отмывки водой упомянутой твердой фазы, с упомянутой суспензией метансульфоновой кислоты.

11. Способ по п. 9 или 10, в котором для упомянутого регенерирования выполняют этапы, на которых:

- производят электрохимическое обезмеживание упомянутого раствора;

- осаждают гидроксиды металлов взвесью гашеной извести в известковой воде;

- отфильтровывают и отмывают получаемые гидратные соединения различных металлов;

- упаривают образовавшийся метансульфат кальция;

- раскисляют упаренный раствор серной кислотой;

- отфильтровывают сульфат кальция из раскисленного раствора;

- направляют полученную после раскисления метансульфоновую кислоту на корректировку и повторное использование.

12. Способ по п. 9 или 10, в котором:

- передают упомянутые частицы твердой фазы на извлечение драгоценных металлов;

- осаждают из упомянутого раствора метансульфоновой кислоты медь, оксиды олова и сульфат свинца;

- передают осажденные оксиды олова и сульфат свинца на дальнейшую переработку для получения из них вторичных товарных продуктов;

- направляют очищенный раствор метансульфоновой кислоты на упомянутое регенерирование.

13. Система для переработки использованных электронных плат, содержащая:

- первую молотковую дробилку, выполненную с возможностью механического удаления навесных деталей с упомянутых электронных плат и получения первого промежуточного продукта из удаленных навесных деталей и облегченных плат с деталями монтажа и микромонтажа;

- первый троммель, предназначенный для выделения из упомянутого первого промежуточного продукта упомянутых облегченных плат с деталями монтажа и микромонтажа;

- активатор, выполненный с возможностью химического растворения растворителем припоя с упомянутых облегченных плат и освобождения их от упомянутых деталей монтажа и микромонтажа и получения суспензии растворенного припоя и твердой фазы из деталей монтажа и микромонтажа и пластмассовых основ плат, и

- второй троммель, предназначенный для отделения упомянутой суспензии растворенного припоя от упомянутой твердой фазы и упомянутых пластмассовых основ плат и для разделения упомянутой твердой фазы на упомянутые пластмассовые основы плат и на элементы, содержащие благородные металлы.

14. Система по п. 13, в которой упомянутая первая молотковая дробилка выполнена без решетки для сохранения целостности упомянутых пластмассовых основ плат с деталями монтажа и микромонтажа.

15. Система по п. 13 или 14, которая дополнительно содержит:

- транспортер, размещенный под упомянутой первой молотковой дробилкой и предназначенный для транспортировки упомянутого первого промежуточного продукта к упомянутому первому троммелю;

- первый магнитный сепаратор, размещенный над упомянутым транспортером и предназначенный для выделения железосодержащих деталей;

- вторую молотковую дробилку, выполненную с возможностью дробления до крупности не более 5 мм раздробленной смеси после удаления упомянутых облегченных плат из упомянутого первого троммеля и получения второго промежуточного продукта;

- пылевую камеру, установленную под упомянутой второй молотковой дробилкой и предназначенную для получения из упомянутого второго промежуточного продукта металлического концентрата, содержащего остатки железа, медь и алюминий;

- циклон, предназначенный для выделения из воздушного потока неметаллических составляющих;

- рукавный фильтр, предназначенный для удаления пылевых фракций;

- высоконапорный вентилятор, предназначенный для обеспечения пневмотранспорта;

- второй магнитный сепаратор, предназначенный для выделения из упомянутого металлического концентрата компонент, содержащих железо;

- сепаратор на вихревых токах, выполненный с возможностью разделения обезжелезненного металлического концентрата на компоненты, содержащие медь, и компоненты, содержащие алюминий.

16. Система по п. 13, в которой упомянутый второй троммель дополнительно предназначен для промывки водой упомянутой твердой фазы от остатков упомянутого растворителя.

17. Система по п. 13 или 16, в которой в качестве упомянутого растворителя использована метансульфоновая кислота.

18. Система по п. 17, которая дополнительно содержит:

- средство обработки суспензии, предназначенное для:

- освобождения упомянутой суспензии метансульфоновой кислоты от частиц упомянутой твердой фазы;

- выделения из освобожденной суспензии оксидов олова и сульфата свинца;

- регенерирования и доукрепления раствора упомянутой метансульфоновой кислоты по мере его освобождения от упомянутых частиц и накопления гидратов примесных металлов;

- и средство регенерирования раствора упомянутой метансульфоновой кислоты, предназначенное для:

- электрохимического обезмеживания упомянутого раствора;

- осаждения гидроксидов металлов взвесью гашеной извести в известковой воде;

- фильтрации и отмывки получаемых гидратов;

- упаривания образовавшегося метансульфата кальция;

- раскисления упаренного раствора серной кислотой;

- фильтрации сульфата кальция из раскисленного раствора;

- направления полученной после раскисления метансульфоновой кислоты на корректировку и повторное использование.

19. Система по п. 13, которая дополнительно содержит средство для получения товарных продуктов из меди, оксидов олова и сульфата свинца, освобожденных из метансульфоновой кислоты.

20. Система по п. 13, которая дополнительно содержит средство для утилизации упомянутых пластмассовых основ плат, отделяемых на упомянутом втором троммеле.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2012 |

|

RU2502813C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПЕЧАТНЫХ СХЕМ | 1994 |

|

RU2068010C1 |

| Микроскоп для контроля соосности | 1961 |

|

SU145776A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 2006 |

|

RU2321462C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ИЗДЕЛИЙ С СОЕДИНЕННЫМИ ПРИПОЕМ ДЕТАЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089632C1 |

| US 5683040 A1, 04.11.1997 | |||

| US 5139203 A1, 18.08.1992 | |||

| МЕДВЕДЕВ А | |||

| и др., Утилизация продуктов производства электроники, Компоненты и технологии, N10, 2008, с.153-159. | |||

Авторы

Даты

2017-02-08—Публикация

2014-12-18—Подача