Изобретение относится к области ультразвуковой сварки и может быть использовано для монтажа проволочных проводников при изготовлении полупроводниковых приборов.

Известен способ ультразвуковой сварки разнотолщинных металлических деталей, преимущественно изолированных проводов с выводными деталями без предварительной зачистки изоляции (Авторское свидетельство СССР № 349527, МПК B23K19/00, оп. 04.09.1972), при котором осуществляют сдавливание деталей, нагрев детали большей толщины и подачу к месту соединения ультразвуковых колебаний.

Известен способ контактной точечной сварки (Авторское свидетельство СССР № 240889, МПК B23K, оп. 01.04.1969) металла малых толщин, преимущественно аккумулированной энергией с использованием ультразвуковой обработки соединения, заключающийся в том, что непрерывно измеряют контактное сопротивление и импульс сварочного тока выключают при достижении определенного, оптимального значения контактного сопротивления.

Вышеуказанные способы ограничены в своём применении, в частности способ ультразвуковой сварки разнотолщинных металлических деталей заключается лишь в нагревании детали, деформация которой не лимитирована.

В качестве прототипа выбран способ приварки вывода в полупроводниковом приборе (Российский патент, RU 2525962 C1, 20.08.2014 г.), включающий подачу на V-образный электрод импульса тока с приложением начального давления и подачей на него ультразвуковых колебаний, последующее приложение добавочного давления с уменьшением амплитуды ультразвуковых колебаний до нуля, отличающийся тем, что ультразвуковые колебания подают вдоль оси привариваемого вывода, а в момент приложения добавочного давления на V-образный электрод подают повышенный импульс тока, обеспечивающий инициирование пластической деформации соединяемых материалов за счет скачкообразного увеличения температуры в зоне соединения.

Вследствие тенденции увеличения интеграции современных полупроводниковых приборов, например функциональных полупроводниковых кристаллов или гибридных микросхем, габаритные размеры контактных площадок на приборах для монтажа соединительных проводников стремятся к минимизации, то есть их ширина и длина становятся сопоставимы с диаметром проволочных проводников, которые необходимо присоединить к подобным контактным площадкам, например на площадки с размером 40х40 мкм, что является актуальной задачей для сборочного оборудования, решение которой позволит проводить проволочный монтаж п/п приборов с новыми функциональными возможностями и техническими характеристиками, например СВЧ приборов, причем прочность сварных соединений при испытаниях на растяжение при этом должна составлять не менее половины прочности проволочного проводника на растяжение, поэтому дополнительное инициирование пластической деформации соединяемых элементов, за счет одновременного ввода в зону сварки ультразвуковых колебаний и подвода в зону сварки косвенного импульсного нагрева, технически затруднено из-за создания конструкции ультразвукового электрода с возможностью косвенного импульсного нагрева торца электрода.

Кроме того, недостатком способа приварки вывода в полупроводниковом приборе, выбранного в качестве прототипа, является то, что процесс косвенного нагрева зоны сварки рабочим торцом ультразвукового электрода инерционен и плохо управляем, то есть управление скоростью передачи тепловой энергии в зону сварки затруднено, что может привести к местному перегреву материалов контактной площадки и подложки, например подложек типа Rogers, Arlon, Taconic, стеклотекстолит и т.д., при этом материал подложки может локально размягчаться и подвод в зону сварки ультразвуковых колебаний будет затруднен, кроме того, вследствие локального перегрева подложки материал контактной площадки во время образования сварного соединения может отслаиваться от подложки, что нарушает конструкцию прибора.

Перед производителями полупроводниковых приборов, с целью снижения затрат на их изготовление, стоит техническая проблема низкой свариваемости золотой проволоки, на контактные площадки покрытые золотом уменьшенной толщины, например иммерсионным золотом (ENIG) (это химическое осаждение золотого слоя на никелевый подслой), при этом базовая толщина золотого слоя 0,05-0,1 мкм, никеля 3-7 мкм, обычно толщина золотого покрытия составляет не менее 3 мкм, при этом известные способы ультразвуковой сварки с дополнительным косвенным нагревом зоны сварки данную проблему не решают.

Задача изобретения – устранение вышеуказанных недостатков прототипа и решение технических проблем монтажа проволочных проводников на контактные площадки полупроводниковых приборов с уменьшенной толщиной золотого покрытия. иммерсионным золотом.

Решение данной технической задачи реализуется с помощью способа, при котором монтаж проволочных проводников к контактным площадкам полупроводникового прибора происходит следующим образом.

Подвод сварочного тока осуществляют через проволочный проводник, при этом перед подачей в зону соединения ультразвуковых колебаний рядом с ультразвуковым электродом к привариваемому проводнику, расположенному на контактной площадке или за её пределами, дополнительно подводят контактный электрод с приложением к нему статического давления для прижатия проволочного проводника и получением между упомянутыми электродами отрезка проводника, измеряют сопротивление упомянутого отрезка проводника и по полученной величине сопротивления устанавливают напряжение при сварке для поддержания величины сварочного тока, составляющей 0,8-0,9 от величины тока расплавления более легкоплавкого соединяемого элемента, при этом обеспечивают образование сварного соединения под рабочим торцом ультразвукового электрода.

Реализация предложенного способа позволит производить монтаж проволочных проводников на контактные площадки полупроводникового прибора, габаритные размеры которых сопоставимы с диаметром проволочных проводников, кроме того, позволит увеличить скорость передачи тепла в зону сварки, дозировать величину тепловой энергии, вводимой в зону сварки, для предотвращения локального перегрева материала подложки функциональной платы и отслоение от него контактной площадки, кроме того позволит присоединять золотую проволоку к контактным площадкам с уменьшенной толщиной золотого покрытия, например с иммерсионным золотом.

Изобретение поясняется чертежами.

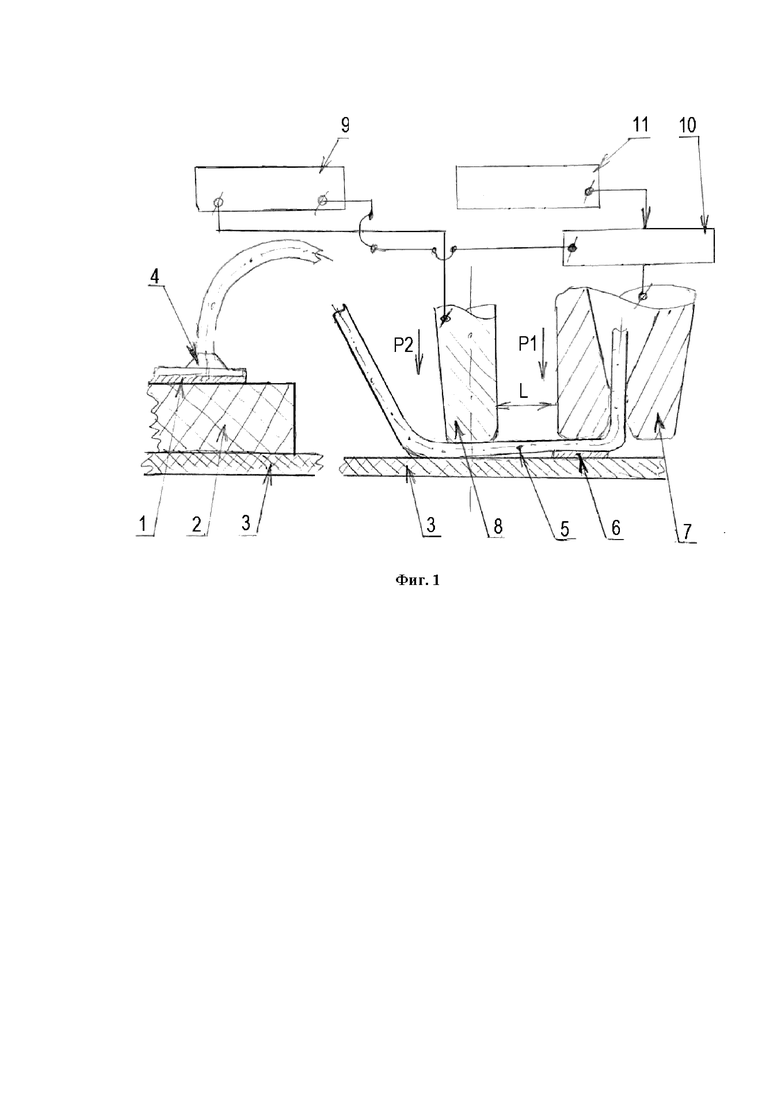

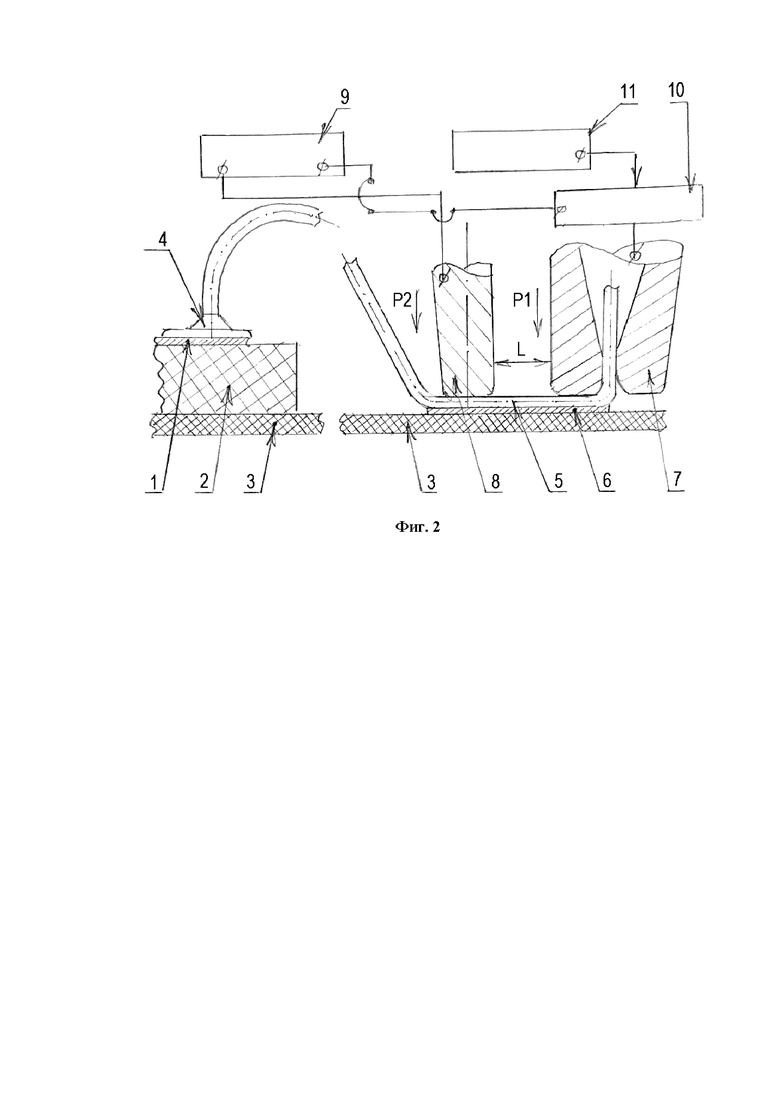

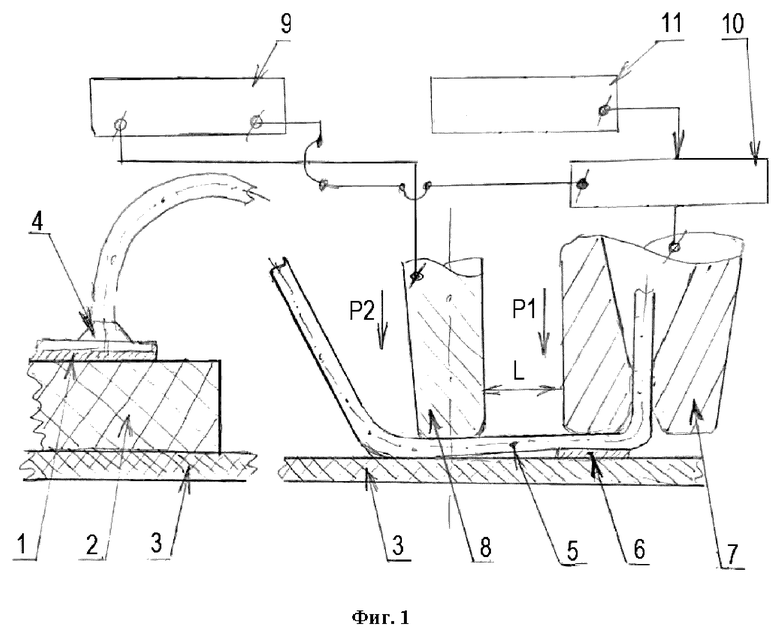

На фиг. 1, фиг. 2 показаны варианты реализации способа.

1. Первый вариант реализации способа (фиг.1)

На контактной площадке 1 полупроводникового кристалла 2, который установлен на функциональной плате 3 ультразвуковой сваркой образуют первое сварное соединение в виде деформированного «шарика» 4, далее формируют перемычку из проводника 5 и на контактной площадке 6 функциональной платы 3 к проводнику 5 с помощью ультразвукового электрода 7 прикладывают статическое давление P1, далее вне площади контактной площадки 6 на проводник 5 подводят контактный электрод 8 с приложением к нему статического давления P2, причем контактное (переходное) сопротивление между проводником и торцом ультразвукового электрода 7 больше, чем контактное (переходное) сопротивление между проводником и торцом контактного электрода 8, при этом между рабочим торцом ультразвукового электрода 7 и рабочим торцом контактного электрода 8 образуется отрезок проводника 5 длиной L, причем оба электрода соединены с источником тока 9, а ультразвуковой электрод 7 через ультразвуковой преобразователь 10 соединен с ультразвуковым генератором 11, при этом источник тока 9 имеет режим измерения сопротивления отрезка проводника 5 длиной L перед сваркой, далее измеряют сопротивление отрезка проводника 5 длиной L и по полученной величине сопротивления R1 на источнике тока 9 устанавливают напряжение U1, включают ультразвуковой генератор 10 и источник тока 9, при этом (согласно закону Ома) поддерживают величину сварочного тока Iс,в, составляющую 0,8-0,9 от величины тока расплавления более легкоплавкого соединяемого элемента, при этом за счет контактного (переходного) сопротивления между торцом ультразвукового электрода 7 и проводником 5 происходит их взаимный разогрев, а также разогрев материала контактной площадки 6, далее под воздействием ультразвуковых колебаний, вводимых в зону сварки ультразвуковым электродом 7, происходит инициирование пластической деформация соединяемых элементов и образование сварного соединения между материалом проводника 5 и материалом контактной площадки 6.

2. Второй вариант реализации способа (фиг. 2).

На контактной площадке 1 полупроводникового кристалла 2, который установлен на функциональной плате 3 ультразвуковой сваркой образуют первое сварное соединение в виде деформированного «шарика» 4, далее формируют перемычку из проводника 5 и на контактной площадке 6 функциональной платы 3 к проводнику 5 с помощью ультразвукового электрода 7 прикладывают статическое давление P1, далее вне площади контактной площадки 6 на проводник 5 подводят контактный электрод 8 с приложением к нему статического давления P2, причем контактное (переходное) сопротивление между проводником и торцом ультразвукового электрода 7 больше, чем контактное (переходное) сопротивление между проводником и торцом контактного электрода 8, при этом между рабочим торцом ультразвукового электрода 7 и рабочим торцом контактного электрода 8 образуется отрезок проводника 5 длиной L, причем оба электрода соединены с источником тока 9, а ультразвуковой электрод 7 через ультразвуковой преобразователь 10 соединен с ультразвуковым генератором 11, при этом источник тока 9 имеет режим измерения сопротивления отрезка проводника 5 длиной L перед сваркой, далее измеряют сопротивление отрезка проводника 5 длиной L и по полученной величине сопротивления R2 на источнике тока 9 устанавливают напряжение U2, включают ультразвуковой генератор 10 и источник тока 9, при этом (согласно закону Ома) поддерживают величину сварочного тока Iс,в, составляющую 0,8-0,9 от величины тока расплавления более легкоплавкого соединяемого элемента, при этом за счет контактного (переходного) сопротивления между торцом ультразвукового электрода 7 и проводником 5 происходит их взаимный разогрев, а также разогрев материала контактной площадки 6, далее под воздействием ультразвуковых колебаний, вводимых в зону сварки ультразвуковым электродом 7, происходит инициирование пластической деформация соединяемых элементов и образование сварного соединения между материалом проводника 5 и материалом контактной площадки 6, при этом образование сварного соединения под рабочим торцом контактного электрода не происходит, так как контактное переходное сопротивление между проводником 5 и торцом контактного электрода 8 меньше, чем контактное переходное сопротивление между проводником 5 и торцом ультразвукового электрода 7, поэтому взаимный разогрев проводника и торца контактного электрода недостаточен для пластической деформации материала проводника с дальнейшим образованием сварного соединения.

Пример осуществления способа.

Способ осуществляли на автоматизированной установке ультразвуковой микросварки проволочных проводников методом «шарик-клин» типа УМС-2ШК, которая оснащена ультразвуковым генератором типа УГЕН-20А, источник постоянного тока сварки пайки типа ИТСП-3П и электродом для ультразвуковой сварки марки типа КТ 51 с длиной рабочего торца 60 мкм, изготовленного из сплава типа ВК 6, при этом использовали проволоку марки Зл 99,99 ТУ 48-1-763-84 «Микропроволока из золота для интегральных схем» диаметром 40 мкм с прочностью на растяжение 300 мН (30 грамм), на предметном столике установки была закреплена стеклотекстолитовая функциональная плата с установленным полупроводниковым кристаллом, при этом контактные площадки платы были покрыт иммерсионным золотом (ENIG), при этом базовая толщина золотого слоя составляла 0,05-0,1 мкм, никеля 3-7 мкм.

Пример осуществления первого варианта способа.

Перед монтажом на ультразвуковом генераторе УГЕН-20А выставляли следующие параметры ультразвуковой сварки: мощность ультразвуковых колебаний 0,3 Вт, частота ультразвуковых колебаний 62 кГц, время сварки 40 мс, далее ультразвуковой сваркой присоединяли проволочный проводник методом «шарика» на контактную площадку кристалла, формировали проволочную перемычку в направлении контактной площадки на плате с габаритами (60х60) мкм, при этом перед сваркой на контактную площадку платы на ультразвуковом генераторе УГЕН-20А были выставлены следующие параметры: мощность ультразвуковых колебаний 0.15 Вт, частота ультразвуковых колебаний 62 кГц, время сварки 0,020 мс, далее рабочий торец ультразвукового электрода опускался на проводник и прижимал его с контактной площадкой платы с усилием 0,5 Н, при этом контактный электрод, изготовленный из медного сплава, опускался на проводник и прижимал его к поверхности функциональной платы с изоляционным покрытием с усилием 0,20 Н, и точка подвода контактного электрода отстояла от торца ультразвукового электрода на расстоянии 150 мкм, при этом источник тока ИТСП-3П измерял сопротивление отрезка проводника, заключенного между ультразвуковым и контактным электродами, которое составляло 0,085 Ом и (согласно закону Ома) на источнике тока ИТСП-3П устанавливалось напряжение при сварке 1,200 В, а время сварки устанавливали 0,020 с, далее включали генератор УГЕН-20 и источник ИТСП-3П, при этом в сварочной цепи протекал ток 14,11 А, величина которого составляла 0,8 от тока расплавления данного проволочного проводника, при этом величина тока расплавления определялась предварительно экспериментально и составляла 17,65 А, и под рабочим торцом ультразвукового электрода происходило образование сварного соединения.

Пример осуществления второго варианта способа.

Перед монтажом на ультразвуковом генераторе УГЕН-20А выставляли следующие параметры ультразвуковой сварки: мощность ультразвуковых колебаний 0,3 Вт, частота ультразвуковых колебаний 62 кГц, время сварки 40 мс, далее ультразвуковой сваркой присоединяли проволочный проводник методом «шарика» на контактную площадку кристалла, формировали проволочную перемычку в направлении контактной площадки на плате с габаритами (800х800) мкм, а контактный электрод, изготовленный из медного сплава, у которого контактное (переходное) сопротивление с привариваемым проводником меньше, чем контактное сопротивление ультразвукового электрода, изготовленного из твердого сплава типа ВК 6, опускался на проводник и прижимал его к контактной площадке функциональной платы с усилием 0,20 Н, и точка подвода контактного электрода отстояла от торца ультразвукового электрода на расстоянии 150 мкм, при этом источник тока ИТСП-3П измерял сопротивление отрезка проводника, заключенного между ультразвуковым и контактным электродами, которое составляло 0,065 Ом и (согласно закону Ома) на источнике тока ИТСП-3П устанавливалось напряжение при сварке 0,917 В, а время сварки устанавливали 0,020 с, далее включали генератор УГЕН-20 и источник ИТСП-3П, при этом в сварочной цепи протекал ток 14,11 А, величина которого составляла 0,8 от тока расплавления данного проволочного проводника, при этом величина тока расплавления определялась предварительно экспериментально и составляла 17,65 А, при этом образование сварного соединения происходило под рабочим торцом ультразвукового электрода.

Для обоих вариантов осуществления способа проверяли качество монтажа золотых проволочных проводников к контактным площадкам полупроводниковых приборов путем испытания проволочных перемычек на растяжение, при этом их прочность составила не менее 150 мН (15 грамм), что гарантирует качество монтажа проволочных проводников, при этом решаются следующие технические проблемы: возможность производить монтаж проволочных проводников на контактные площадки полупроводникового прибора, габаритные размеры которых сопоставимы с диаметром проволочных проводников, предотвращать локальный перегрев материала подложки функциональной платы и отслоение при этом контактной площадки, а также присоединять золотую проволоку к контактным площадкам с уменьшенной толщиной золотого покрытия - иммерсионным золотом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Способ монтажа полупроводниковых приборов | 1988 |

|

SU1639932A1 |

| Способ проволочного монтажа полупроводниковых приборов | 1990 |

|

SU1764908A1 |

| Устройство для микросварки | 1978 |

|

SU825296A1 |

| Способ монтажа полупроводниковых приборов | 1985 |

|

SU1259591A2 |

| СПОСОБ СБОРКИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2525684C1 |

| Устройство для ультразвуковой сварки | 1982 |

|

SU1094703A1 |

| Способ монтажа полупроводниковых приборов | 1982 |

|

SU1042936A1 |

Изобретение может быть использовано для монтажа ультразвуковой сваркой проволочных проводников при изготовлении полупроводниковых приборов. К соединяемым элементам прикладывают статическое давление посредством ультразвукового электрода. Подводят сварочный ток через проволочный проводник для нагрева соединяемых элементов и подают в зону соединения ультразвуковые колебания. Перед подачей в зону соединения ультразвуковых колебаний рядом с ультразвуковым электродом к привариваемому проводнику, расположенному на контактной площадке или за её пределами, дополнительно подводят контактный электрод с приложением к нему статического давления для прижатия проволочного проводника и получением между упомянутыми электродами отрезка проводника. Измеряют сопротивление упомянутого отрезка проводника и по полученной величине сопротивления устанавливают напряжение при сварке для поддержания величины сварочного тока, составляющей 0,8-0,9 от величины тока расплавления более легкоплавкого соединяемого элемента. Сварное соединение образуется под рабочим торцом ультразвукового электрода. 2 ил., 2 пр.

Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов ультразвуковой сваркой, включающий приложение к соединяемым элементам статического давления посредством ультразвукового электрода, подвод сварочного тока для нагрева соединяемых элементов и подачу в зону соединения ультразвуковых колебаний, отличающийся тем, что подвод сварочного тока осуществляют через проволочный проводник, при этом перед подачей в зону соединения ультразвуковых колебаний рядом с ультразвуковым электродом к привариваемому проводнику, расположенному на контактной площадке или за её пределами, дополнительно подводят контактный электрод с приложением к нему статического давления для прижатия проволочного проводника и получением между упомянутыми электродами отрезка проводника, измеряют сопротивление упомянутого отрезка проводника и по полученной величине сопротивления устанавливают напряжение при сварке для поддержания величины сварочного тока, составляющей 0,8-0,9 от величины тока расплавления более легкоплавкого соединяемого элемента, при этом обеспечивают образование сварного соединения под рабочим торцом ультразвукового электрода.

| СПОСОБ ПРИВАРКИ ВЫВОДА В ПОЛУПРОВОДНИКОВОМ ПРИБОРЕ | 2013 |

|

RU2525962C1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| СПОСОБ СБОРКИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2525684C1 |

| ПЕЧАТНАЯ ПЛАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2685692C2 |

| US 7122905 B2, 17.10.2006. | |||

Авторы

Даты

2021-07-15—Публикация

2020-09-04—Подача