Область техники

Изобретение относится к области металлургии высокопрочных литейных и деформированных сплавов на основе алюминия и может быть использовано для получения изделий, работающих в том числе в нагруженных конструкциях ответственного назначения, в следующих областях: транспорт (для получения автокомпонентов, включая литые колесные диски, детали для железнодорожного транспорта, детали летательных аппаратов, (в том числе самолетов, вертолетов и компонентов ракетной техники), спортивная индустрия и спортинвентарь (велосипеды, самокаты, тренажеры и др.), корпуса электронных устройств, другие отрасли машиностроения и промышленного хозяйства.

Предшествующий уровень техники

Наибольшее распространение среди литейных алюминиевых сплавов получили силумины (на основе системы Al-Si). Для упрочнения сплавов этой системы в качестве основных легирующих элементов используют медь и магний (типичные представители сплавы типа А354 и А356). По уровню прочностных свойств эти сплавы обычно не превышают около 300 и 380 МПа (для сплавов типа А356 и А354 соответственно), что является абсолютным максимум для этих материалов при использовании традиционных методов получения фасонных отливок.

Наиболее прочные марочные литейные алюминиевые сплавы типа АМ5 (σв=400-450 МПа) относятся к системе Al-Cu-Mn (Промышленные алюминиевые сплавы / Справ. изд. / Алиева С.Г., Альтман М.Б. и др. М., Металлургия, 1984. 528 с.). Среди основного недостатка сплавов этого типа следует отметить относительно низкую технологичность при литье ввиду низкого уровня литейных характеристик, что создает множество проблем при получении фасонных отливок и прежде всего при литье в кокиль.

Среди высокопрочных деформированных сплавов следует выделить сплавы системы Al-Zn-Mg-Cu, которые характеризуются высоким уровнем механических свойств. В частности, на деформированных полуфабрикатах возможно достичь до σв=600 МПа (Промышленные алюминиевые сплавы / Справ. изд. / Алиева С.Г., Альтман М.Б. и др. М., Металлургия, 1984. 528 с.). Однако недостатком сплавов этой системы является высокая склонность к образованию горячих трещин при литье слитков и высокие требования к чистоте первичного алюминия.

Известен высокопрочный сплав системы Al-Zn-Mg-Cu-Sc для отливок аэрокосмического и автомобильного применения, раскрытый в патенте Alcoa Int. ЕР 1885898 B1 (опубл. 02.13.2008, бюл. 2008/07). Из предложенного сплава, содержащего 4-9% Zn; 1-4% Mg; l-2,5% Cu; <0,1% Si; 0,12% Fe; <0,5% Mn; 0,01-0,05% B; <0.15% Ti; 0,05-0,2% Zr; 0,1-0,5% Sc, могут быть получены отливки с высоким уровнем прочностных характеристик (на 100% больше чем сплав типа A3 56) следующими методами литья: методом литья под низким давлением, методом гравитационного литья в кокиль, методом литья с кристаллизацией под давлением и другими. Среди недостатков этого изобретения следует выделить отсутствие в химическом составе эвтектикообразующих элементов (структура сплава представляет собой преимущественно алюминиевый раствор), что не позволит получать фасонные отливки относительно сложной формы. Кроме того, в химическом составе сплава ограничено железо, что требует использования относительно чистых марок первичного алюминия, а также присутствует комбинация малых добавок переходных металлов, в том числе и скандия, что в некоторых случаях не в полной мере оправдано (например, при литье в землю, из-за низкой скорости охлаждения).

Наиболее близким к предложенному изобретению является высокопрочный сплав на основе алюминия, раскрытый в патенте НИТУ «МИСиС» RU 2484168 С1, (опубл. 10.06.2013, бюл. №16). Данный сплав содержит следующий диапазон концентрации легирующих компонентов (мас. %): 5,5-6,5% Zn, l,7-2,3% Mg, 0,4-0,7% Ni, 0,3-0,7% Fe, 0,02-0,25% Zr, 0,05-0,3% Cu и Al - основа. Из сплава могут быть получены фасонные отливки с уровнем временного сопротивления не менее 450 МПа. К недостаткам данного изобретения следует отнести отсутствие модифицирования алюминиевого раствора, что в некоторых случаях является необходимым для снижения риска образования горячих трещин при литье, кроме того, максимальное содержание железа в сплаве не превышает 0,7%, что не позволяет использовать сырье с более высоким содержанием железа.

Раскрытие изобретения

Задачей изобретения является создание нового высокопрочного алюминиевого сплава с содержанием до 1% Fe, характеризующегося совокупностью высокого уровня механических свойств и высокой технологичности при литье фасонных отливок и слитков (в частности, высоким уровнем литейных свойств).

Техническим результатом является увеличение прочностных свойств сплава и изделий из него за счет образования вторичных выделений упрочняющей фазы путем дисперсионного твердения.

Достижение указанного технического результата обеспечивается тем, что высокопрочный сплав на основе алюминия, содержащий цинк, магний, железо, никель, медь и цирконий, отличающийся тем, что сплав дополнительно содержит по меньшей мере, один элемент из группы, включающей титан и скандий при следующем соотношении компонентов:

при этом соотношение 1≤Ni/Fe≤2, а сумма циркония, титана и/или скандия не более 0,25 мас. %.

Кроме того, высокопрочный сплав может содержать алюминий, полученный по технологии электролиза с инертным анодом, а цирконий, титан и/или скандий могут быть представлены преимущественно в виде вторичных выделений с размером до 20 нм и типом решетки L12.

В частных исполнениях сплав может быть выполнен в виде листового проката, прессованного профиля и отливок методом литья под низким давлением, методом гравитационного литья и методом литья с кристаллизацией под давлением.

Сущность изобретения

Заявленный диапазон легирующих элементов и способ получения отливок и деформированных полуфабрикатов обеспечивают достижение высокого уровня механических свойств и технологичности при литье. Для обеспечения этих условий структура высокопрочного алюминиевого сплава должна представлять собой: алюминиевый раствор, упрочненный вторичными выделениями фаз упрочнителей и эвтектической составляющей. Обоснование заявляемых количеств легирующих компонентов, обеспечивающее достижение заданной структуры, в данном сплаве приведено ниже.

Цинк, магний и медь в заявляемых количествах необходимы для образования вторичных выделений упрочняющей фазы за счет дисперсионного твердения. При меньших концентрациях количество будет недостаточным для достижения требуемого уровня прочностных свойств, а при больших количествах возможно снижение относительного удлинения ниже требуемого уровня.

Железо и никель в заявляемых количествах необходимы для формирования в структуре эвтектической составляющей, обеспечивающей высокую технологичность при литье. При больших концентрациях железа и никеля высока вероятность формирования в структуре первично кристаллизующихся фаз, существенно снижающих уровень механических свойств. При меньшем содержании эвтектикообразующих элементов (железа и никеля) высока вероятность образования горячих трещин при литье. При этом соотношение 1≤Ni/Fe≤2 обеспечивает минимальный интервал кристаллизации, что уменьшает склонность сплава к формированию горячих трещин при литье.

Цирконий и скандий в заявляемых количествах необходимы для образования вторичных фаз Al3Zr и/или Al3(Zr, Sc) с решеткой L12, имеющих средний размер не более 10-20 нм. При меньших концентрациях количество частиц уже будет недостаточным для увеличения прочностных свойств отливки и деформированных полуфабрикатов, а при больших количествах имеется опасность появления первичных кристаллов (кристаллическая решетка D023), что негативно сказывается на механических свойствах отливок.

Содержание титана в указанных количествах необходимо для модифицирования алюминиевого твердого раствора. При меньшем содержании выше риск образования горячих трещин. При большем содержании высока вероятность формирования в структуре первичных кристаллов Ti-содержащей фазы. Заявленное ограничение по сумме циркония, титана и скандия не более 0,25 мас. % обусловлено вероятностью формирования первичных кристаллов, содержащих указанные элементы, способных привести к снижению механических характеристик.

Примеры конкретного выполнения

ПРИМЕР 1

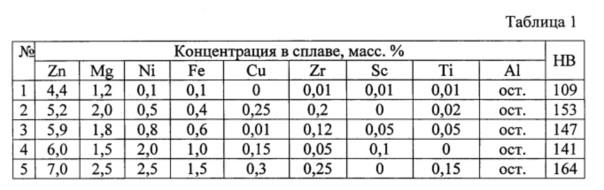

Были приготовлены 5 сплавов в виде отливок, составы которых указаны в таблице 1. Сплавы готовили в индукционной печи в графитовых тиглях из алюминия, полученного по технологии инертного анода, цинка (99,9%), магния (99,9%), меди (99,9%) и лигатур Al-20Ni, Al-2Sc, Al-5Ti и Al-10Zr. Литье сплавов осуществляли в кокиль со скоростью охлаждения около 7 К/с. Оценку уровня упрочнения по изменению твердости после термической обработки на максимальную прочность по режиму Т6 (закалка в холодную воду и старение) давали по значениям твердости по шкале Бринелля. Результаты химического состава и определения твердости (НВ) приведены в таблице 1.

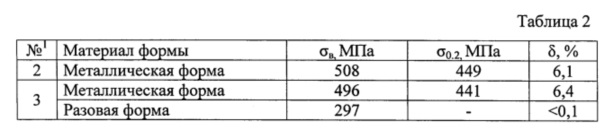

После термической обработки по режиму Т6, обеспечивающему твердость, указанную в таблице 1, на составах 2-5 были определены механические свойства (σв - временное сопротивление разрыву, МПа, σ0.2 _ предел текучести, МПа, δ - относительное удлинение, %) на точеных 5-кратных цилиндрических образцах, вырезанных из отливки «пруток» по ГОСТ 1497-84 (таблица 2).

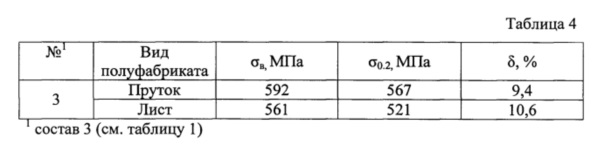

Из таблиц 1 и 2 видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения НВ и механических свойств на разрыв, кроме сплава состава №1 и №5. В сплаве 1 твердость ниже требуемого уровня. В сплаве 5 значение относительного удлинения ниже требуемого уровня. Требуемый уровень прочностных свойств обеспечивается достижением заданной структуры отливки, представленной на фигуре 1. Структура, представленная на фиг. 1а, является типичной для литья в металлическую форму методом литья под низким давлением, методом гравитационного литья и методом литья с кристаллизацией под давлением. При литье в разовую форму в структуре будет присутствовать грубая эвтектическая составляющая (фиг. 1б), что отрицательно отразится на уровне механических свойств. Так, сплав состава 3 при литье в разовую форму демонстрирует низкие значения механических свойств (таблица 2).

ПРИМЕР 2

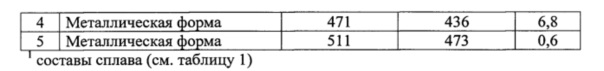

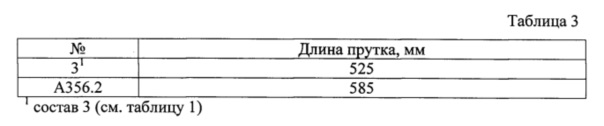

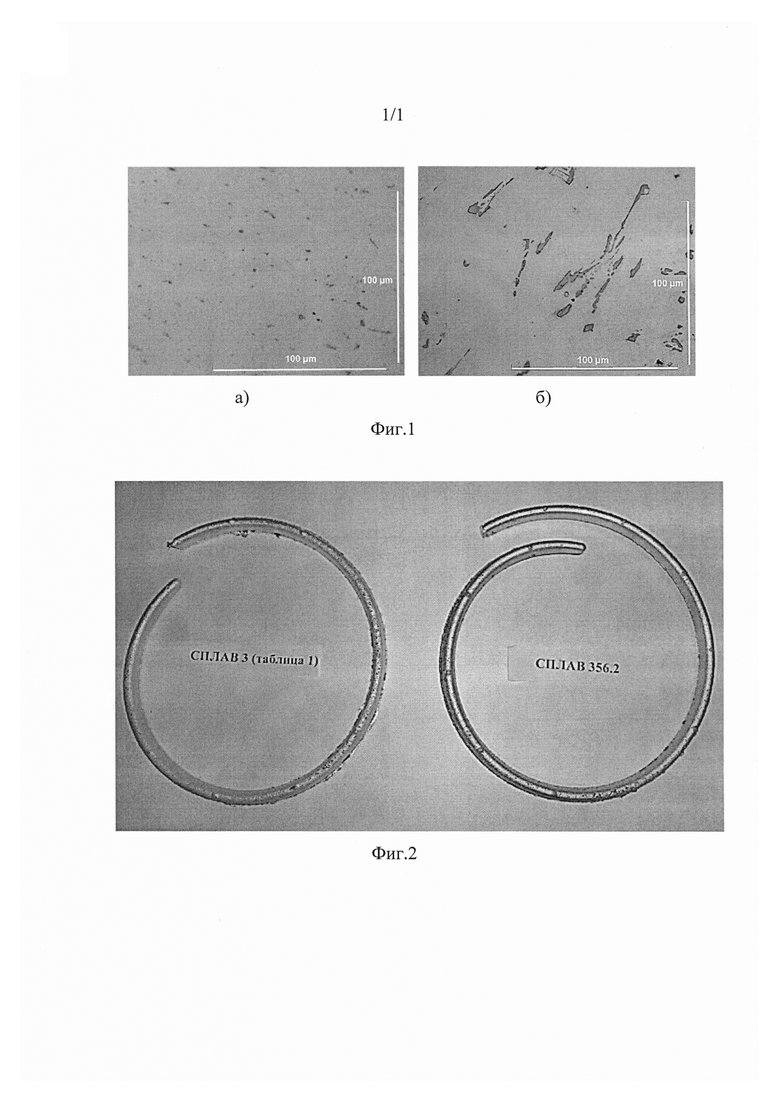

Оценку технологичности при заполнении литейной формы проводили по «спиральной» пробе на жидкотекучесть. Отливки спиральных проб, представленные на фигуре 2, из заявленного сплава состава 3 (таблица 1) и A356.2 демонстрируют, что первый имеет высокий уровень жидкотекучести, сопоставимый со сплавом А356.2 (таблица 3).

ПРИМЕР 3

В лабораторных условиях из алюминия, полученного по технологии электролиза с инертным анодом - сплав состава 3, изготовлены цилиндрические и плоские слитки. Типичная структура слитков соответствует приведенной на фиг. 1а. Оценку уровня упрочнения после термической обработки на максимальную прочность по режиму Т6 (закалка в холодную воду и старение) оценивали по значениям механических свойств. Результаты определения механических свойств приведены в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2023 |

|

RU2805737C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2714564C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2020 |

|

RU2745595C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| Способ получения отливок из высокопрочного сплава на основе алюминия | 2015 |

|

RU2621499C2 |

Изобретение относится к области металлургии, в частности к производству высокопрочных материалов на основе алюминия, и может быть использовано для получения ответственных изделий, работающих под действием высоких нагрузок, в частности для изготовления деталей, используемых для автомобилестроения, летательных аппаратов, спортивного инвентаря, корпусов электронных устройств и др. Высокопрочный сплав на основе алюминия содержит, мас. %: цинк 5,2-6,0, магний 1,5-2,0, никель 0,5-2,0, железо 0,4-1,0, медь 0,01-0,25, цирконий 0,05-0,20, по меньшей мере, один элемент из группы, включающей скандий 0,05-0,10 и титан 0,02-0,05, алюминий – остальное, при выполнении соотношения 1≤Ni/Fe≤2 и суммарном содержании циркония и, по меньшей мере, одного элемента из группы, включающей титан и скандий, составляющем не более 0,25 мас. %. Техническим результатом изобретения является увеличение прочностных свойств сплава и изделий, выполненных из него, за счет образования вторичных выделений упрочняющей фазы путем дисперсионного твердения. 7 з.п. ф-лы, 3 пр., 4 табл., 2 ил.

1. Высокопрочный сплав на основе алюминия, содержащий цинк, магний, железо, никель, медь и цирконий, отличающийся тем, что он дополнительно содержит, по меньшей мере, один элемент из группы, включающей титан и скандий, при следующем соотношении компонентов, мас. %:

при выполнении соотношения 1≤Ni/Fe≤2 и суммарном содержании циркония и, по меньшей мере, одного элемента из группы, включающей титан и скандий, составляющем не более 0,25 мас. %.

2. Высокопрочный сплав по п. 1, отличающийся тем, что содержит алюминий, полученный по технологии электролиза с инертным анодом.

3. Высокопрочный сплав по п. 1, отличающийся тем, что цирконий и, по меньшей мере, один элемент из группы, включающей титан и скандий, присутствуют в сплаве преимущественно в виде вторичных выделений с типом решетки L12 и размером до 20 нм.

4. Высокопрочный сплав по любому из пп. 1-3, отличающийся тем, что он выполнен в виде листового проката.

5. Высокопрочный сплав по любому из пп. 1-3, отличающийся тем, что он выполнен в виде прессованного профиля.

6. Высокопрочный сплав по любому из пп. 1-3, отличающийся тем, что он выполнен в виде отливки методом литья под низким давлением.

7. Высокопрочный сплав по любому из пп. 1-3, отличающийся тем, что он выполнен в виде отливки методом гравитационного литья.

8. Высокопрочный сплав по любому из пп. 1-3, отличающийся тем, что он выполнен в виде отливки методом литья с кристаллизацией под давлением.

| Устройство для присыпки дрен | 1988 |

|

SU1726671A1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2215808C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2337986C2 |

| JP 73031807 B, 13.06.1973. | |||

Авторы

Даты

2017-02-13—Публикация

2015-09-29—Подача