Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150°С: детали летательных аппаратов (самолетов, вертолетов, ракет), автомобилей и других транспортных средств (в том числе: велосипедов, самокатов, тележек), детали спортинвентаря и др.

Наиболее прочные деформируемые алюминиевые сплавы типа В95 (σв=500-600 МПа) относятся к системе Al-Zn-Mg-Cu (Промышленные алюминиевые сплавы /Справ. изд./ Алиева С.Г., Альтман М.Б. и др. М.: Металлургия, 1984, 528 с.). Они имеют низкие литейные свойства, поэтому эти сплавы практически не используются для получения фасонных отливок.

Известен сплав на основе алюминиево-никелевой эвтектики и способ получения из него отливок (патент RU 2158780 от 10.11.2000 г.). Данный сплав содержит матрицу, образованную твердым раствором цинка, магния и меди в алюминии с равномерно распределенными в матрице частицами алюминидов никеля кристаллизационного происхождения и равномерно распределенными в матрице частицами, по меньшей мере, одного из алюминидов, выбранных из группы, в состав которой входят алюминиды хрома и алюминиды циркония, при суммарном содержании от 0,1 до 0,5 об. % материала. Из этого сплава можно получать отливки с улучшенными литейными свойствами за счет добавки никеля, который образует алюминиды эвтектического происхождения. Недостатком данного сплава является то, что для его приготовления необходим алюминий высокой чистоты, что существенно повышает его стоимость, а также увеличивает процент брака (из-за возможного попадания железа в расплав в процессе его приготовления).

Наиболее близким к предложенному является способ получения сплава на основе алюминия, раскрытый в патенте RU 2484168 (опубл. 10.06.2013, бюл. №16). Данный сплав на основе алюминия, содержащий, цинк, магний, никель, железо, цирконий и медь, отличающийся тем, что он содержит компоненты в следующем количестве, мас. %:

Известный сплав может быть выполнен в виде отливок, в которых достигаются следующие свойства на растяжение: временное сопротивление (σв) - не менее 450 МПа, предел текучести (σ0,2) - не менее 400 МПа, относительное удлинение (δ) - не менее 4%. Способ получения отливок из данного сплава включает его выплавку в электрической печи сопротивления в графитошамотных тиглях из алюминия марки А5Е (99,5%), цинка марки Ц0 (99,9%), магния марки Мг90 (99,9%), меди марки M1 (99,9%) и лигатур Al-Ni, Al-Fe и Al-Zr.

Высокие механические свойства сплава достигаются за счет реализации структуры, представляющей собой матрицу, образованную твердым раствором алюминия с равномерно распределенными дисперсными частицами вторичных выделений и равномерно распределенными в матрице относительно глобулярными частицами фазы Al9FeNi эвтектического происхождения. Техническим результатом является создание нового экономнолегированного высокопрочного сплава, предназначенного для получения фасонных отливок.

Недостатком известного способа является необходимость введения железа из лигатуры Al-Fe, что увеличивает время приготовления расплава. Второй недостаток состоит в том, что расплав готовят на основе марочного первичного алюминия (в частности, марки А5Е), что обусловливает относительно высокую стоимость отливок. Кроме того, известный способ не позволяет обеспечить следующие механические свойства на растяжение: временное сопротивление (σв) - не менее 500 МПа, предел текучести (σ0,2) – не менее 450 МПа, относительное удлинение (δ) - не менее 5%.

Техническим результатом является создание нового способа получения отливок из высокопрочного сплава на основе алюминия, содержащего цинк, магний, никель, железо, медь и цирконий, который не требует введения в расплав лигатуры Al-Fe и обеспечивает в отливках следующие механические свойства на растяжение: временное сопротивление (σв) - не менее 500 МПа, предел текучести (σ0,2) - не менее 450 МПа, относительное удлинение (δ) - не менее 5%.

Технический результат достигается следующим образом.

Способ получения отливок из высокопрочного сплава на основе алюминия включает приготовление расплава, содержащего цинк, магний, медь, никель и железо, термообработку отливок, приводящую к формированию структуры, состоящей из дисперсионно упрочненной алюминиевой матрицы и компактных частиц фазы Al9FeNi. Расплав готовят на основе алюминия, содержащего железо, производимого по технологии электролиза с инертным анодом, при этом концентрацию легирующих элементов, режимы литья отливок и термообработки выбирают так, чтобы получить в отливке структуру с размером дендритной ячейки алюминиевой матрицы не более 30 мкм и ее микротвердостью не менее 170 HV.

Отливки получают литьем в кокиль, затем их гомогенизируют, подвергают горячему изостатическому прессованию (ГИП) и упрочняющей термообработке, включающей закалку и старение, со следующими свойствами на растяжение: временное сопротивление (σв) - не менее 500 МПа, предел текучести (σ0,2) - не менее 450 МПа, относительное удлинение (δ) - не менее 5%.

Отливки получают методом литья с кристаллизацией под давлением.

Концентрация легирующих элементов сплава на основе алюминия, произведенного по технологии электролиза с инертным анодом, принадлежит следующим диапазонам, мас. %:

Цинк - 6,3-7,5,

Магний - 2,1-2,8,

Медь - 0,2-0,35,

Никель - 0,6-0,7,

Железо - 0,45-0,55.

Отливки могут быть также получены литьем с кристаллизацией под давлением (жидкая штамповка).

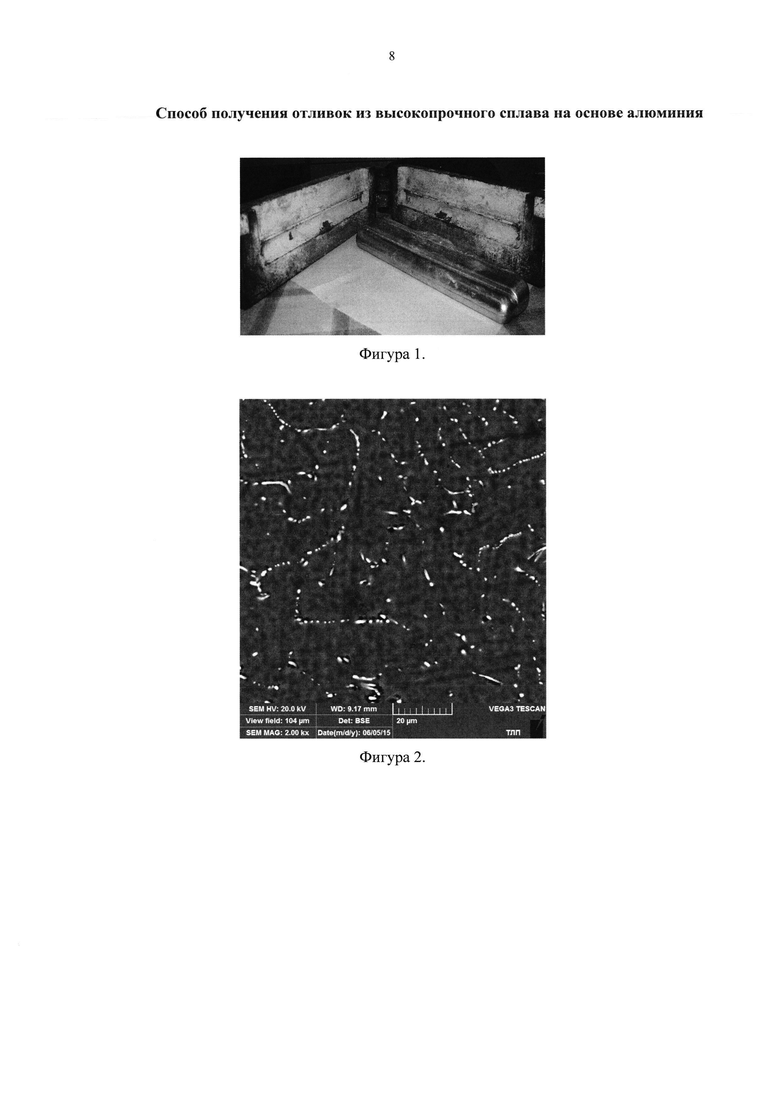

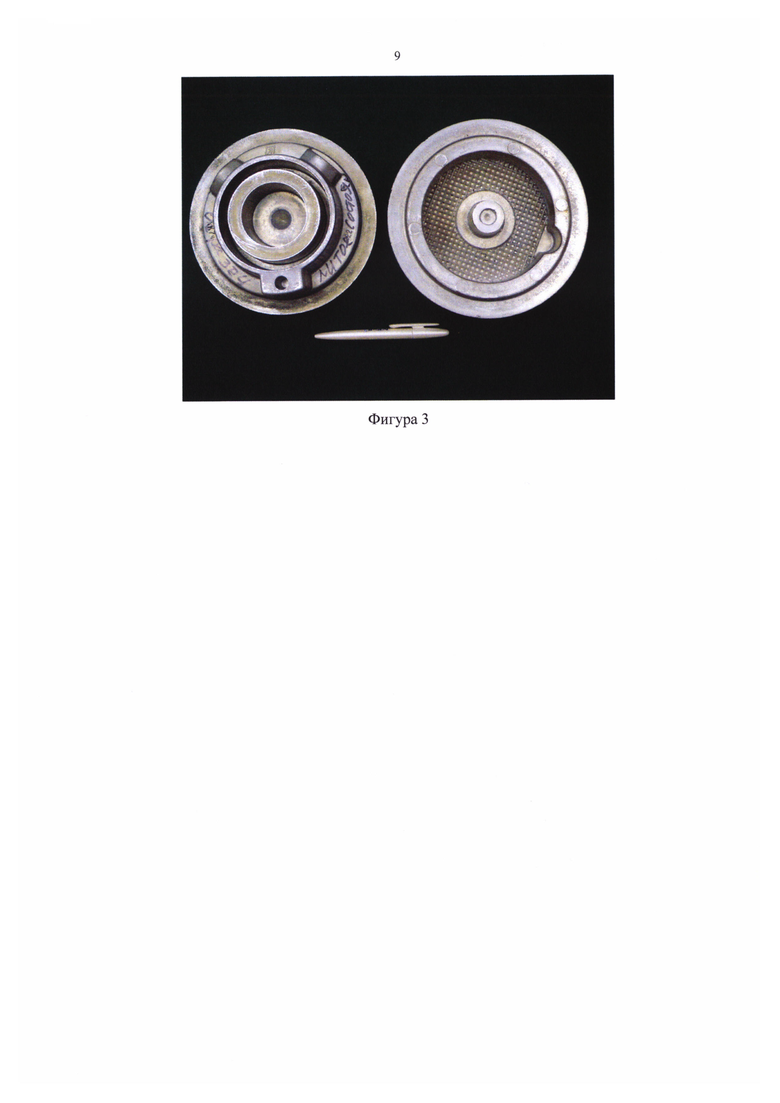

Изобретение поясняется чертежом, где на фиг. 1 показана отливка из алюминиевого сплава, полученная литьем в кокиль (пример 1), на фиг. 2 показана микроструктура отливки, полученной литьем в кокиль и термообработкой по режиму 2 (пример 1), на фиг. 3 показаны отливки из алюминиевого сплава, полученные литьем с кристаллизацией под давлением (пример 3).

Сущность изобретения состоит в следующем.

Приготовление расплава на основе алюминия, производимого по технологии электролиза с инертным анодом (ЭИА), позволяет исключить операцию введения в расплав лигатуры Al-Fe, поскольку железо в требуемом количестве уже содержится в алюминии ЭИА. Кроме того, использование алюминия ЭИА вместо марочного первичного алюминия позволяет снизить стоимость отливок. Введение оптимального количества никеля позволяет получить в структуре отливок компактные частицы фазы Al9FeNi, что благоприятно сказывается на пластичности.

В процессе литья формируется структура, состоящая из первичных кристаллов алюминиевого твердого раствора со средним размером дендритной ячейки (d) не более 30 мкм и эвтектических частиц фаз Al9FeNi и Т (Al2Mg3Zn3). Эти частицы располагаются по границам дендритных ячеек, поэтому их размер зависит от величины d. В процессе термической обработки происходит растворение эвтектических частиц фазы Т в алюминиевом твердом растворе, формирование глобулярных частиц фаз Al9FeNi и на последней стадии (старении) выделение из алюминиевого твердого раствора наноразмерных частиц метастабильных фаз, которые вносят основной вклад в упрочнение. Таким образом на месте алюминиевого твердого раствора формируется алюминиевая матрица с наноразмерными частицами. Величина d при этом практически не меняется.

Ограничение по максимальному среднему размеру дендритной ячейки алюминиевой матрицы (не более 30 мкм) позволяет обеспечить формирование достаточно дисперсных частиц фазы Al9FeNi, что положительно сказывается на механических свойствах, прежде всего пластичности. Ограничение по минимальному значению микротвердости алюминиевой матрицы (не менее 170 HV) позволяет обеспечить требуемую прочность (не менее 500 МПа) в отливке.

Использование операции ГИП для кокильных отливок и получение отливок методом литьем с кристаллизацией под давлением позволяет резко снизить литейную пористость, что благоприятно сказывается на всем комплексе механических свойств.

ПРИМЕР 1.

Были приготовлены отливки сплава, расчетный состав которого приведен ниже, масс. %: 6,3% Zn, 2,8% Mg, 0,6% Ni, 0,55% Fe, 0,2% Cu, основа Al (Сплав 1).

Сплав (в количестве 4 кг на один способ) готовили из алюминия марки А85 (ГОСТ 11069-2001) и алюминия, произведенного по технологии электролиза с инертным анодом в электрической печи сопротивления в графитошамотных тиглях. Легирующие элементы вводили в чистом виде (цинк, магний, медь) и в виде лигатур (Al-Ni, Al-Fe). Время приготовления (т.е. достижения расчетного химического состава) определяли отбором проб из расплава, которые делали каждые 5 мин, и последующим анализом химического состава на спектрометре ARL4460.

Литье отливок производилось в стальную форму, приведенную в ГОСТ 1583-93 (рис. 4. с. 33). Отливки (фиг. 1) термообрабатывали по двум режимам:

1 - Т6 (отжиг, закалка в воде и старение на максимальное упрочнение);

2 - Специальный режим (гомогенизирующий отжиг, ГИП, отжиг, закалка в воде, старение).

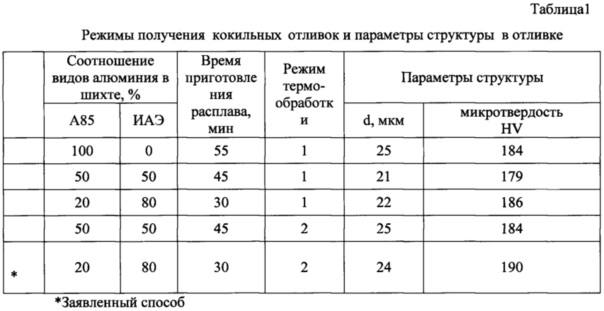

Были выполнены 5 способов получения отливок, которые приведены в табл. 1.

Механические свойства определяли на цилиндрических образцах, вырезанных из отливок, по ГОСТ 1497-84.

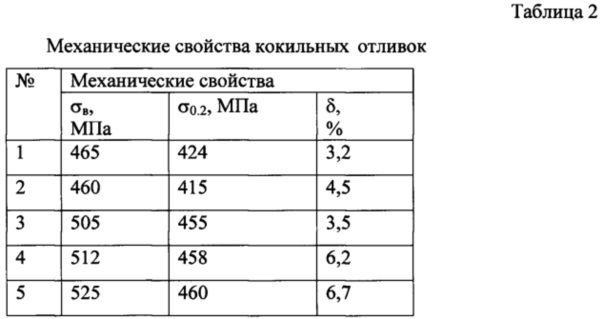

Как видно из табл. 1, при использовании одного марочного алюминия (способ 1) время приготовления расплава максимально. При использовании равных количеств алюминия А85 и ИЭА (способы 2 и 4) это время снижается, а при использовании только одного алюминия ИЭА (способы 3 и 5) оно минимально. Из табл. 2 видно, что при использовании режима термообработки 1 (способы 1-3) относительное удлинение меньше 5%. При использовании режима термообработки 2 (способы 4 и 5) достигается требуемый уровень механических свойств. Этот уровень обеспечивается структурой, которая состоит из дисперсионно упрочненной (наночастицами) алюминиевой матрицы и равномерно распределенных в ней компактных частиц фазы Al9FeNi эвтектического происхождения (фиг. 2).

ПРИМЕР 2.

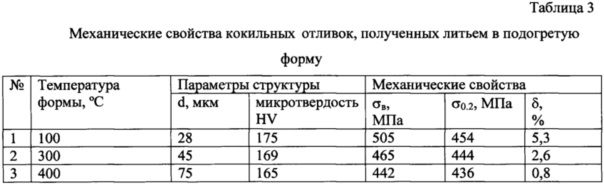

Из сплава состава, масс. %: 7,5% Zn, 2,1% Mg, 0,8% Ni, 0,7% Fe, 0,35% Cu, основа Al (Сплав 2), получали отливки литьем в стальную форму, подогретую до разных температур. Остальные параметры плавки соответствовали способу 5 в примере 1 (см. табл. 1). Отливки были термообработаны по режиму 2. Подогрев стальной формы до разных температур позволил получить структуру с разным размером d. Как видно из табл. 3, способы 2 и 3, приводящие к огрублению структуры (значение d выше 30 мкм), не позволяют получить в отливке требуемые механические свойства.

ПРИМЕР 3.

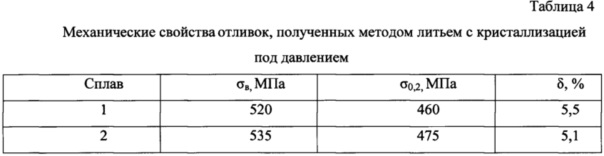

Из сплавов того же состава, что и в примерах 1 и 2, были приготовлены отливки методом литья с кристаллизацией под давлением (фиг. 3). Остальные параметры плавки соответствовали способу 3 в примере 1 (см. табл. 1). Отливки были термообработаны по режиму 1, далее из них были вырезаны образцы для испытания на разрыв. Как видно из табл. 4, в отливках, полученных по данному способу, достигается требуемый комплекс механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2245388C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2019 |

|

RU2713526C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

Изобретение относится к области металлургии высокопрочных материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150°С, таких как детали летательных аппаратов (самолетов, вертолетов, ракет), автомобилей и других транспортных средств (велосипедов, самокатов, тележек), детали спортинвентаря и др. Способ получения отливок из высокопрочного сплава на основе алюминия включает приготовление расплава алюминия, содержащего цинк, магний, медь, никель и железо, получение отливки методом литья приготовленного расплава и термообработку отливки для формирования структуры, состоящей из дисперсионно упрочненной алюминиевой матрицы и частиц фазы Al9FeNi, при этом приготовление расплава алюминия осуществляют с использованием алюминия, получаемого по технологии электролиза с инертным анодом, при этом расплав готовят при следующей концентрации легирующих элементов, мас.%: цинк 6,3-7,5, магний 2,1-2,8, медь 0,2-0,35, никель 0,6-0,8, железо 0,50-0,70, алюминий - остальное, а после термообработки получают структуру с размером дендритной ячейки алюминиевой матрицы не более 30 мкм и микротвердостью не менее 170 HV. Техническим результатом изобретения является получение отливок с временным сопротивлением (σв) - не менее 500 МПа, пределом текучести (σ0,2) - не менее 450 МПа, относительным удлинением (δ) - не менее 5%. 2 з.п. ф-лы, 3 пр., 4 табл., 3 ил.

1. Способ получения отливок из высокопрочного сплава на основе алюминия, включающий приготовление расплава алюминия, содержащего цинк, магний, медь, никель и железо, получение отливки методом литья приготовленного расплава и термообработку отливки для формирования структуры, состоящей из дисперсионно упрочненной алюминиевой матрицы и частиц фазы Al9FeNi, отличающийся тем, что приготовление расплава алюминия осуществляют с использованием алюминия, получаемого по технологии электролиза с инертным анодом, при этом расплав готовят при следующей концентрации легирующих элементов, мас.%:

а после термообработки получают структуру с размером дендритной ячейки алюминиевой матрицы не более 30 мкм и микротвердостью не менее 170 HV.

2. Способ по п. 1, отличающийся тем, что литье расплава осуществляют в кокиль, а термообработку проводят по режиму, включающему гомогенизацию, горячее изостатическое прессование (ГИП), закалку и старение, с получением временного сопротивления (σв) - не менее 500 МПа, предела текучести (σ0,2) - не менее 450 МПа, относительного удлинения (δ) - не менее 5%.

3. Способ по п. 1, отличающийся тем, что получение отливки осуществляют методом литья с кристаллизацией под давлением.

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2158780C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| ВЫСОКОПРОЧНЫЙ ТЕРМООБРАБАТЫВАЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2007 |

|

RU2473710C2 |

| WO 2004056501 A2, 08.07.2004 | |||

| US 6790407 B2, 14.09.2004. | |||

Авторы

Даты

2017-06-06—Публикация

2015-11-17—Подача