Изобретение относится к шпиндельному конвейеру для транспортировки обрабатываемых деталей, прежде всего автомобильных дисков, с:

а) системой направляющих, которая включает в себя по меньшей мере одну несущую направляющую,

б) несколькими транспортными тележками, каждая из которых включает в себя выполненный с возможностью перемещения на несущей направляющей в направлении транспортировки ходовой механизм и удерживающее устройство для обрабатываемых деталей, которое одновременно перемещается ходовым механизмом,

причем

в) каждая обрабатываемая деталь имеет является переносимой шпинделем для обрабатываемой детали, который входит в состав удерживающего устройства.

Кроме того, изобретение касается установки для обработки обрабатываемых деталей, прежде всего автомобильных дисков, с транспортной системой, посредством которой обрабатываемые детали являются транспортируемыми через установку.

Под шпинделем для обрабатываемых деталей в данном случае понимается выполненный в форме шпинделя элемент, который непосредственно или посредством дополнительного крепления может принимать обрабатываемую деталь. При некоторых условиях на шпинделе для обрабатываемых деталей может быть закреплена корзина для мелких деталей, которые, в свою очередь, бестарно укладываются в данную корзину. Подобный шпиндель для обрабатываемых деталей, как правило, имеет длину около одного метра, но при некоторых условиях может иметь длину лишь несколько сантиметров, в зависимости от того, что за обрабатываемые детали нужно транспортировать.

Посредством известных на рынке шпиндельных конвейеров названного в начале типа, прежде всего, автомобильные диски транспортируются через следующие друг за другом технологические станции окрасочной установки, в которых автомобильные диски за несколько технологических шагов снабжаются поверхностным покрытием. Известные шпиндельные конвейеры названного в начале типа, как правило, выполнены в виде круговых конвейеров, благодаря чему все автомобильные диски всегда проходят все технологические станции.

Но существуют автомобильные диски, которые отличаются тем, что они должны подвергнуться отличающимся друг от друга технологическим шагам или должны проходить имеющиеся технологические станции окрасочной установки в различных последовательностях. Обработка различающихся таким образом автомобильных дисков в одной и той же окрасочной установке обычно невозможно, так как корректировка последовательности шагов при использовании кругового конвейера не так-то просто и возможно только с конструктивными переделками.

Можно добиться определенной гибкости, если, например, к системе направляющих добавить буферные зоны, в которых предусматриваются, например, дополнительные ветки направляющих, которые соединены с главной веткой кругового конвейера посредством стрелочных узлов. Подобные дополнительные ветки направляющих образуют в этом случае буферную зону, в которой могут быть временно припаркованы транспортные тележки.

В шпиндельных конвейерах, которые известны на рынке, каждая транспортная тележка перевозит единственный шпиндель для обрабатываемых деталей, и транспортные тележки на своем пути через установку всегда выдерживают дистанцию, которая задана технологическим процессом или же размерами автомобильных дисков. Минимальное расстояние, которое задано размерами автомобильных дисков, также выдерживается и в буферной зоне. Из-за этого буферная емкость на метр направляющих ограничена.

Задачей изобретения является создание шпиндельного конвейера и установки названного в начале типа, которые соответствуют данной идее.

Данная задача в шпиндельном конвейере названного в начале типа решена посредством того, что:

г) несущее устройство включает в себя пару шпинделей для обрабатываемых деталей с первым и вторым шпинделем для обрабатываемых деталей,

д) пара шпинделей для обрабатываемых деталей в виде узла установлена с возможностью поворота относительно ходового механизма вокруг вертикальной оси вращения и может принимать, по меньшей мере, первое угловое положение и второе угловое положение.

В данном соответствующем изобретению выполнении транспортной тележкой могут быть приняты по меньшей мере две обрабатываемые детали, и их положение относительно направления транспортировки может быть изменено. При этом они могут занимать позицию, в которой потребность в пространстве для двух обрабатываемых деталей в направлении транспортировки меньше, чем потребность в пространстве для двух расположенных друг за другом в данном направлении обрабатываемых деталей. Тем самым в зоне системы направляющих можно разместить большее число, в идеальном случае удвоенное число, обрабатываемых деталей на той же самой длине направляющих, чем это возможно при одном единственном шпинделе для обрабатываемых деталей. Тем самым повышается емкость шпиндельного конвейера.

При этом, прежде всего, благоприятно, если:

а) система направляющих включает в себя транспортную зону и по меньшей мере одну буферную зону,

б) пара шпинделей для обрабатываемых деталей по меньшей мере в одной транспортной зоне занимает первое угловое положение, а по меньшей мере в одной буферной зоне второе угловое положение.

Если имеется буферная зона, то различные обрабатываемые детали могут быть проведены через установку различными путями и, тем самым, проходить различные последовательности технологических шагов.

Для обеспечения возможности соответствующей ориентации обрабатываемых деталей в различных областях системы направляющих преимущественно, если пара шпинделей для обрабатываемых деталей без возможности проворота связана с ведомым узлом, посредством которого пара шпинделей для обрабатываемых деталей является механически поворачиваемой посредством элемента управления из первого углового положения во второе угловое положение и/или из второго углового положения в первое угловое положение.

При этом, предпочтительно, первый и второй шпиндель для обрабатываемых деталей в первом угловом положении пары шпинделей для обрабатываемых деталей расположены друг за другом в направлении транспортировки, а во втором угловом положении пары шпинделей для обрабатываемых деталей расположены рядом друг с другом в направлении транспортировки.

Если транспортные тележки включают в себя соединительное устройство, посредством которого ходовой механизм является разъемно соединяемым с бесконечным приводным средством, то можно использовать известные и зарекомендовавшие себя приводные системы. В качестве бесконечных приводных средств особо зарекомендовали себя приводные цепи.

При этом является преимуществом, если бесконечное приводное средство ведет с собой захват, который взаимодействует с соединительным элементом соединительного устройства, который выполнен с возможностью регулировки между положением соединения, в котором один из захватов бесконечного приводного средства может толкать соединительный элемент, и положением разблокировки, в котором захват бесконечного приводного средства имеет возможность без воздействующего касания проходить мимо соединительного элемента. Таким образом, транспортные тележки могут отсоединяться от бесконечного приводного средства в буферной зоне и оставаться там, пока они не должны будут поступить в другой процесс.

Для отсоединения первой транспортной тележки в буферной зоне системы направляющих от бесконечного приводного средства благоприятно, если там имеется блокирующий узел, посредством которого соединительное устройство транспортной тележки имеет возможность отсоединения от бесконечного приводного средства.

Если, кроме того, транспортные тележки ведут с собой спусковое устройство, посредством которого при достижении минимальной дистанции между двумя следующими друг за другом транспортными тележками задняя в направлении транспортировки транспортная тележка отсоединяется от бесконечного приводного средства, то транспортные тележки могут плотнее, чем в транспортной зоне, следовать друг за другом и образовывать в буферной зоне своего рода буферную структуру.

При этом благоприятным образом может быть задана минимальная дистанция за счет того, что спусковое устройство расположено на свободном конце дистанционной консоли транспортной тележки. За счет длины данной дистанционной консоли можно отрегулировать минимальную дистанцию, при которой догоняющая транспортная тележка отсоединяется от приводного средства.

Может оказаться благоприятным, если шпиндельный конвейер выполнен по типу напольного конвейера, как это делается и в распространенных известных шпиндельных конвейерах.

Альтернативно, шпиндельный конвейер может быть выполнен по типу подвесного конвейера. В этом случае такие важнейшие транспортные компоненты, как направляющие, приводные средства и транспортные тележки могут быть расположены над обрабатываемыми деталями, благодаря чему возможно падающие загрязнения, которые возникают при обработке обрабатываемых деталей, не контактируют с транспортными компонентами и не могут загрязнять их.

В установке названного в начале типа вышеупомянутая задача решена посредством того, что транспортная система является шпиндельным конвейером с некоторыми или всеми разъясненными выше признаками.

Далее примеры выполнения изобретения подробнее разъясняются на основании чертежей. На них показано:

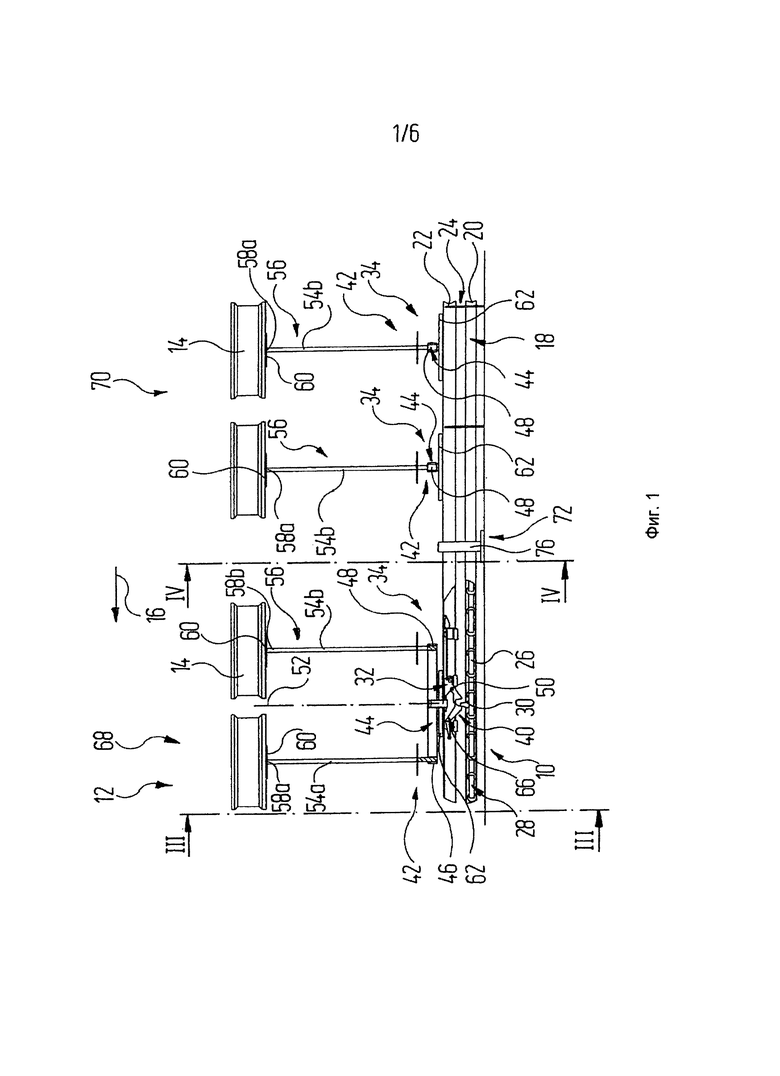

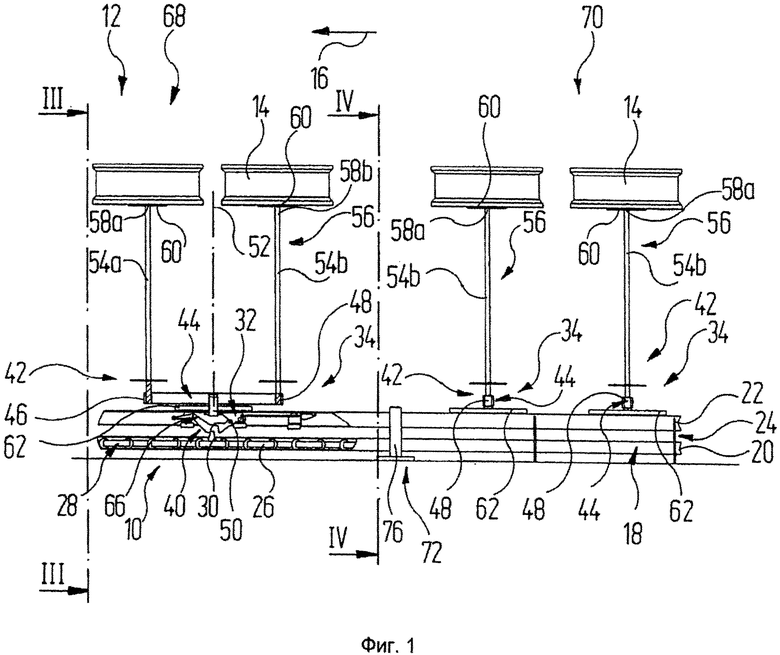

Фиг.1 – вид сбоку на фрагмент напольного шпиндельного конвейера с несущей направляющей, при этом в направлении транспортировки показан переход между буферной зоной и транспортной зоной, и в буферной зоне находятся две транспортные тележки в буферной конфигурации, и в транспортной зоне находится одна транспортная тележка в транспортной конфигурации,

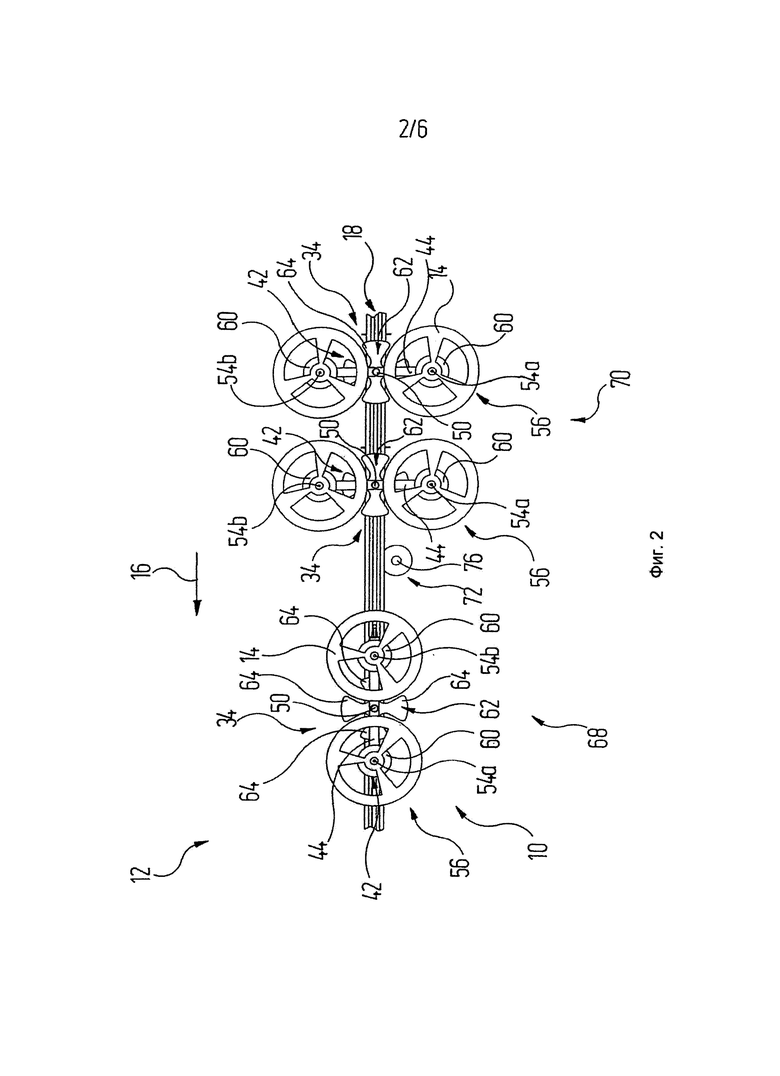

Фиг.2 – вид сверху на фрагмент шпиндельного конвейера согласно фиг.1,

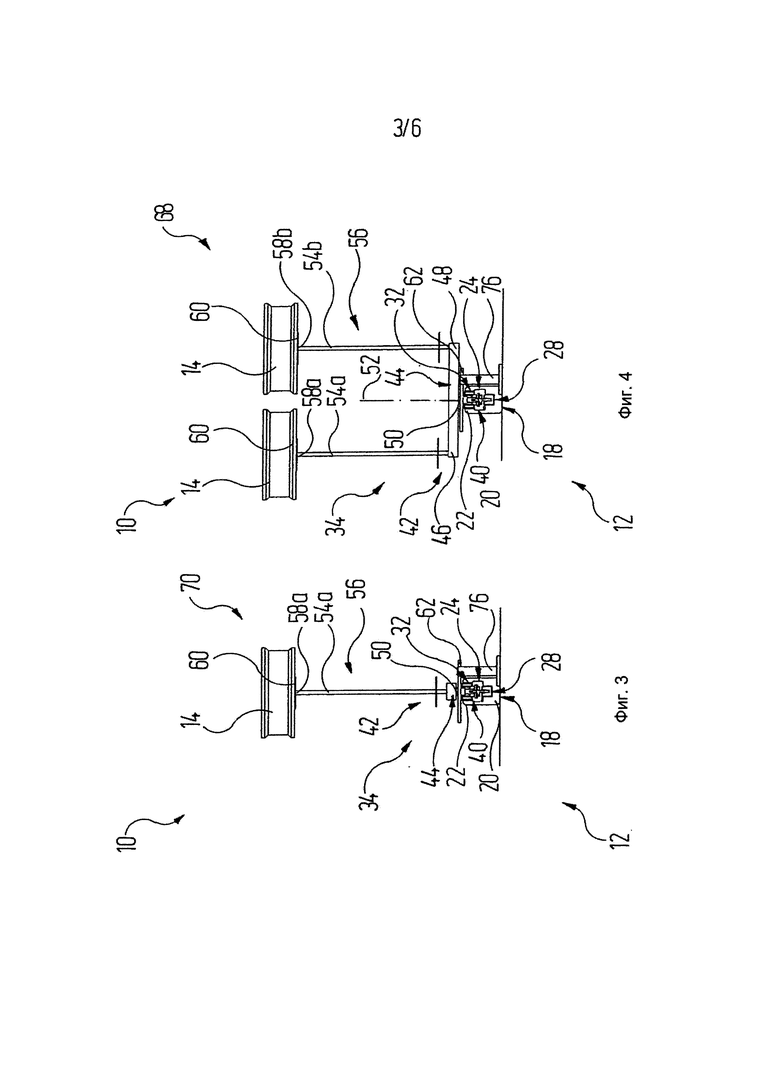

Фиг.3 – сечение шпиндельного конвейера согласно фиг.1 вдоль показанной там линии сечения III-III,

Фиг.4 – сечение шпиндельного конвейера согласно фиг.1 вдоль показанной там линии сечения IV-IV,

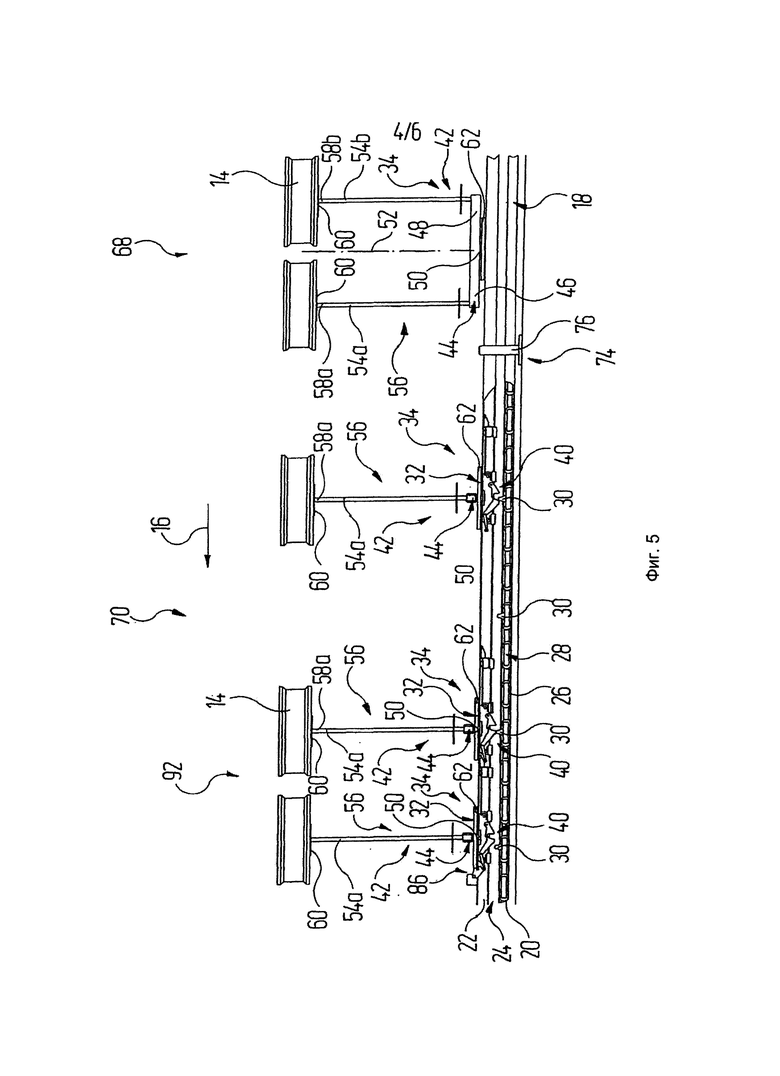

Фиг.5 - вид сбоку перехода между транспортной зоной и буферной зоной шпиндельного конвейера,

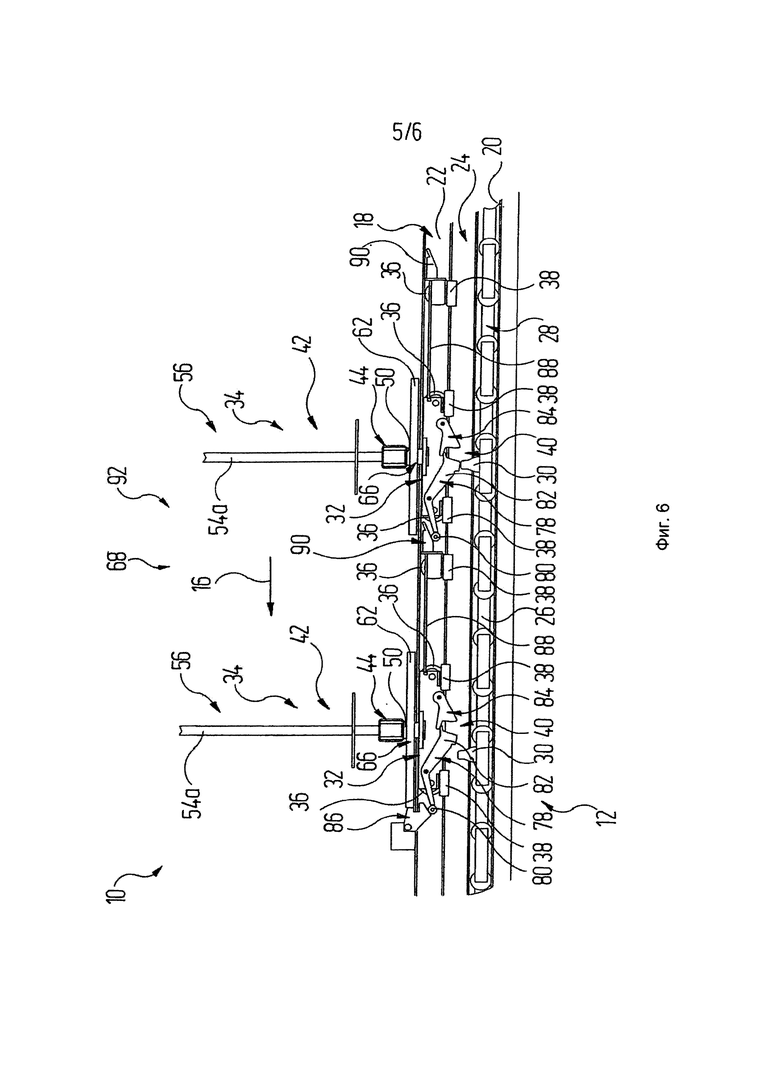

Фиг.6 - соответствующий фиг.5 вид сбоку в увеличенном масштабе, чтобы показать соединительные устройства транспортных тележек,

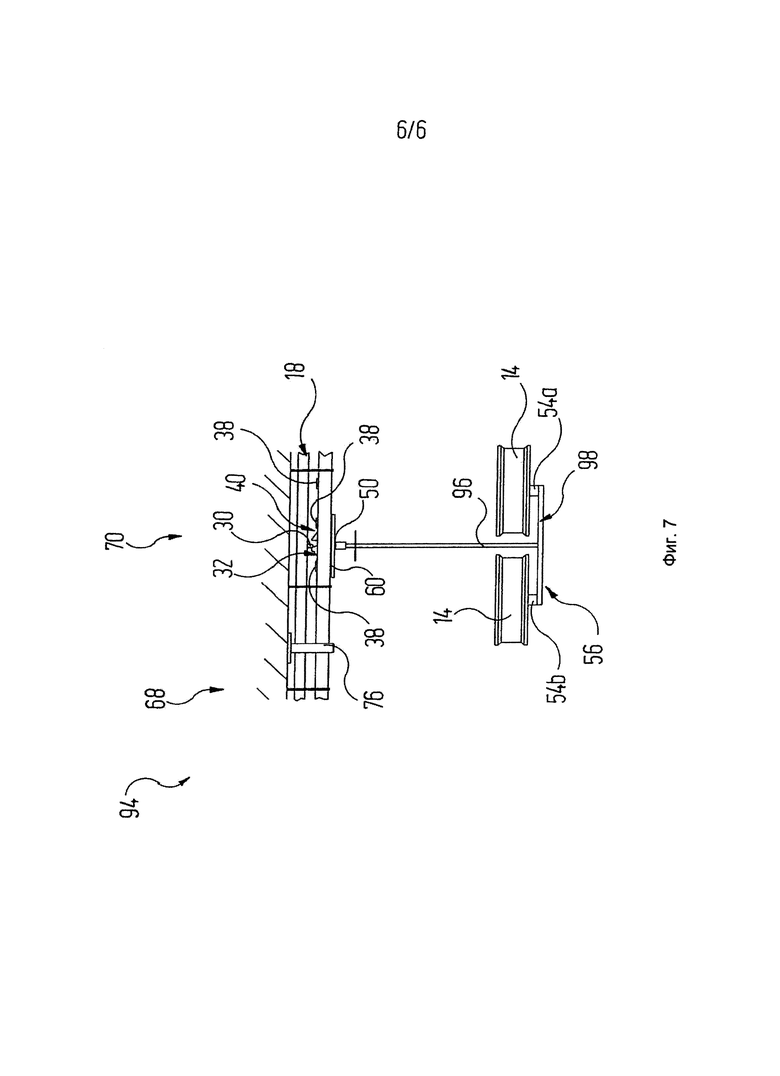

Фиг.7 - схематично шпиндельный конвейер по типу подвесного конвейера.

На фиг.1 и фиг.2 на виде сбоку и на виде сверху показаны соответствующие фрагменты напольной системы 10 направляющих транспортной системы в форме напольного шпиндельного конвейера 12 для транспортировки обрабатываемых деталей. Обрабатываемые детали представлены в виде автомобильных дисков 14, из которых лишь несколько снабжены ссылочным обозначением. На системе 10 направляющих автомобильные диски 14 транспортируются в направлении 16 транспортировки сквозь включающую в себя шпиндельный конвейер 12 установку для обработки автомобильных дисков 14, как это было разъяснено в начале, которая здесь не снабжена собственным ссылочным обозначением.

Система 10 направляющих в предложенном примере выполнения является одноколейной и включает в себя закрепленную в полу несущую направляющую 18, которая включает в себя нижний направляющий профиль 20 и проходящий над ним вертикально верхний направляющий профиль, между которыми остается свободное пространство, которое образует соединительную область 24.

В нижнем направляющем профиле 20 несущей направляющей 18 движется участок 26 бесконечной приводной цепи 28, которая в качестве бесконечного приводного средства ведет с собой множество зацепов 30. Зацепы 30 выступают из бесконечной приводной цепи 28 вверх и выступают в соединительную область 24 несущей направляющей 18.

В верхнем направляющем профиле 22 несущей шины 18 движется ходовой механизм 32 транспортной тележки 34, который для этого удерживает воспринимающие нагрузку ходовые ролики 36, с помощью которых ходовой механизм 32 проходит по не снабженной собственным ссылочным обозначением ходовой поверхности верхнего направляющего профиля 22. Кроме того, на ходовой механизм 32 опираются несколько направляющих роликов 38, которые стабилизируют ходовой механизм 32 и, тем самым, транспортную тележку 34 как от опрокидывания в направлении транспортировки, так и от опрокидывания в сторону, как это само по себе известно. Ходовые и направляющие ролики 36, 38 хорошо видны, прежде всего, на фиг.6 и ради наглядности снабжены собственными ссылочными обозначениями лишь там.

Ходовой механизм 32 несет на себе соединительное устройство 40, которое частично выступает вниз в соединительную область 24 несущей направляющей 18 и посредством которого транспортная тележка 34 соединяется с одним из зацепов 30 приводной цепи 28 и может освободиться от него. Это будет еще раз описано далее.

Ходовой механизм 32 ведет с собой несущее устройство 42 для автомобильных дисков 14. Оно включает в себя проходящую горизонтально поворотную траверсу 44, которая в центре между своими противолежащими концами 46, 48 без возможности проворота соединена с концом 50 оси, который при эксплуатации шпиндельного конвейера 12 выступает от поворотной траверсы 44 вниз.

На противолежащей соединительному устройству 40 верхней стороне на ходовой механизм 32 конец 50 оси опирается таким образом, что он может быть повернут вокруг оси 52 вращения, которая при эксплуатации шпиндельного конвейера 12 проходит вертикально. В предложенном примере выполнения продольная ось конца 50 оси совпадает с осью 52 вращения.

На своей противолежащей концу 50 оси стороне поворотная траверса 44 на своем первом конце 46 удерживает первый шпиндель 54а для обрабатываемых деталей и на своем противолежащем конце 48 - второй шпиндель 54b для обрабатываемых деталей, которые конструктивно идентичны и опираются с возможностью вращения вокруг своей продольной оси. Оба шпинделя 54а, 54b при эксплуатации шпиндельного конвейера 12 направлены вверх и проходят параллельно друг другу.

Шпиндели 54а, 54b образуют пару 56 шпинделей для обрабатываемых деталей и в своих свободных концевых областях 58а, 58b имеют по одному захвату для обрабатываемых деталей, которые в предложенном примере выполнения выполнены как опорные тарелки 60 для автомобильных дисков, как это само по себе известно.

Расстояние между обоими шпинделями 54а, 54b для обрабатываемых деталей вдоль поворотной траверсы 44 согласовано с принципом работы обрабатывающей установки, в которой должны обрабатываться автомобильные диски 14.

В предложенном примере выполнения первый и второй шпиндели 54а, 54b для обрабатываемых деталей стационарно закреплены с неизменным расстоянием друг от друга на повторной траверсе 44. Данное расстояние может быть задано, например, используемыми приборами для манипулирования с автомобильными дисками 14.

В одной модификации оба шпинделя 54а, 54b для обрабатываемых деталей также с возможностью смещения и с возможностью фиксации в рабочей позиции могут быть расположены на поворотной траверсе 44, благодаря чему расстояние между шпинделями 54а, 54b для обрабатываемых деталей вдоль поворотной траверсы 44 может быть отрегулировано.

Между поворотной траверсой 44 и ходовым механизмом 32 конец 50 оси без возможности проворота удерживает над несущей направляющей 18 ориентированный горизонтально, служащий в качестве поводкового узла турникет 62 с четырьмя проходящими под углом 90° друг к другу поводками 64. Если турникет 62 задействуется, то конец 50 оси поворачивается относительно ходового механизма 32 транспортной тележки 34, при этом поворотная траверса 44 следует данному движению вместе с парой 56 шпинделей для обрабатываемых деталей. Тем самым пара 56 шпинделей для обрабатываемых деталей как конструктивная единица может быть повернута относительно ходового механизма 32 транспортной тележки 34.

При этом пара 56 шпинделей для обрабатываемых деталей может принимать четыре следующие друг за другом со смещением соответственно на 90° положения, из которых каждые два, смещенные на 180° угловые положения являются функционально одинаковыми и соответственно определяют рабочую конфигурацию транспортной тележки 34.

С одной стороны, существует транспортная конфигурация транспортной тележки 34, в которой шпиндели 54а, 54b в качестве первого углового положения занимают транспортное положение, в котором они расположены друг за другом в направлении 16 транспортировки. При этом либо первый шпиндель 54а для обрабатываемых деталей, либо второй шпиндель 54b для обрабатываемых деталей может занять переднюю в направлении 16 транспортировки позицию. На фиг.1, например, пара 56 шпинделей для обрабатываемых деталей показанной крайней слева транспортной тележки 34 занимает транспортное положение, благодаря чему автомобильные диски 14 транспортируются друг за другом в направлении 16 транспортировки.

С другой стороны, существует буферная конфигурация транспортной тележки 34, в которой шпиндели 54а, 54b в качестве второго углового положения занимают буферное положение, в котором они расположены рядом друг с другом в направлении 16 транспортировки. При этом либо первый шпиндель 54а для обрабатываемых деталей, либо второй шпиндель 54b для обрабатываемых деталей может занять левую в направлении 16 транспортировки позицию. На фиг.1, например, пара 56 шпинделей для обрабатываемых деталей обеих показанных справа транспортных тележек 34 занимает данное буферное положение, благодаря чему автомобильные диски 14 транспортируются рядом друг с другом в направлении 16 транспортировки.

Несущее устройство 42 в транспортном положении или в буферном положении посредством удерживающего устройства 66 может быть стабилизировано от непреднамеренного проворачивания. Для этого, например, участок конца 50 оси может иметь квадратное сечение, при этом к двум противолежащим наружным поверхностям данного участка прилегают упругие поперечины. Данные упругие поперечины могут удерживать конец 50 оси и тем самым несущее устройство 42 при отсутствии внешнего силового воздействия в принятом транспортном или буферном положении.

Если несущее устройство 42 поворачивается из буферного положения в транспортное положение или наоборот, то при этом должно быть преодолено удерживающее усилие упругих поперечин. На основании квадратного сечения конца 50 оси они при его вращении сначала отгибаются друг от друга, пока после поворота на 90° они опять не будут прилегать к противолежащим наружным поверхностям квадратного в поперечном сечении участка конца 50 оси.

Система 10 направляющих шпиндельного конвейера 12 включает в себя несколько транспортных зон 68 и несколько буферных зон 70, при этом одна буферная зона 70 соответственно соединяет друг с другом две транспортных зоны 68. Буферные зоны 70, выполнены, например, в виде участка дополнительной ветки направляющих, который проходит рядом с главной веткой направляющих и посредством непоказанных стрелочных узлов соединен с ней. Вдоль подобной главной ветки направляющих транспортные тележки 34 направляются, например, посредством направляемой по кругу бесконечной приводной цепи 28.

Под транспортной зоной следует понимать любую область системы 10 направляющих, которая не служит в качестве буферной зоны и в которой транспортные тележки 34 принимают свою транспортную конфигурацию. Тем самым, также и стрелочные узлы или ведущие к несущей направляющей 18 в буферной зоне 70 участки направляющих, следует причислять к соответствующей транспортной зоне 68.

В предложенном примере выполнения бесконечная приводная цепь 28 движется в буферной зоне 70 с той же скоростью, что и в транспортной зоне 68. В модификации в буферной зоне 70 может быть в наличии, например, независимая приводная цепь, с помощью которой транспортные тележки 34 транспортируются в буферной зоне 70. В этом случае транспортные тележки 34 в транспортной зоне 68 и в буферной зоне 70 могут двигаться с различными скоростями.

На фиг.1 и фиг.2 показан переход 72 между буферной зоной 70 и транспортной зоной 68, которая расположена за буферной зоной 70 в направлении 16 транспортировки. На фиг.5, напротив, показан переход 74 между расположенной в направлении 16 транспортировки перед буферной зоной 70 транспортной зоной 68 и данной буферной зоной 70.

В транспортных зонах 68 транспортные тележки 34 имеют свою транспортную конфигурацию, а в буферных зонах свою буферную конфигурацию. Пары 56 шпинделей для обрабатываемых деталей поворачиваются из транспортного положения в буферное положение или же из буферного положения в транспортное положение, когда транспортные тележки 34 выходят из транспортной зоны в буферную зону 70 или же снова выходят из буферной зоны 70 и входят в транспортную зону 68.

Для этого турникет 62 несущего устройства 42 транспортных тележек 34 взаимодействует с элементами управления в форме приводных пальцев 76, соответственно по одному из которых расположены на переходе 72 или же 74 между транспортной зоной 68 и буферной зоной 70 систем 10 направляющих сбоку рядом с несущей направляющей 18. При этом приводные пальцы 76 позиционированы так и выступают из пола вверх настолько, что они упираются в соответствующий выступающий в сторону поводок 64 турникета 62 транспортной тележки 34 и поворачивают его на 90°, когда транспортная тележка 34 в направлении 16 транспортировки перемещается мимо приводного пальца 76. Благодаря этому несущий узел 42 поворачивается на 90° вокруг оси 52 вращения.

В буферных зонах 70 транспортный тележки могут быть припаркованы по принципу "первый вошел - первый вышел", для чего в буферных зонах 70 они должны быть отсоединены от приводной цепи 28. Как упомянуто выше, это обеспечивается посредством соединительного устройства 40. Кроме того, соединительное устройство обеспечивает то, что транспортные тележки 34 могут плотнее друг к другу въезжать в буферные зоны 70, чем в транспортных зонах 68, где они соблюдают транспортную дистанцию, которая задана расстоянием между двумя зацепами 30 приводной цепи 28.

Соединительное устройство 40 можно подробно увидеть на фиг.6, и оно включает в себя, глядя в направлении 16 транспортировки, переднее балансирное звено 78, которое с возможностью поворота вокруг проходящей горизонтально и перпендикулярно направлению 16 транспортировки оси поворота опирается на ходовой механизм 32. Балансирное звено 78 на своем переднем в направлении 16 транспортировки конце удерживает набегающий ролик 80, ось вращения которого также проходит горизонтально и перпендикулярно направлению 16 транспортировки.

На своем противолежащем конце балансирное звено 70 образует соединительный элемент 82, который посредством поворота балансирного звена 78 может быть перемещен между нижним положением соединения и верхним положением освобождения. В положении соединения соединительный элемент 82 выступает в соединительную область 24 несущей направляющей 18 настолько далеко, что набегающий зацеп 30 приводной цепи 28 упирается в переднее балансирное звено 78, благодаря чему транспортная тележка 34 перемещается вместе с приводной цепью 28.

В положении освобождения соединительный элемент 82 перемещается вверх из соединительной области 24 несущей направляющей настолько, что зацеп 30 приводной цепи 28 может проходить под соединительным устройством 40 насквозь без возникновения воздействующего касания с соединительным элементом 82. Это значит, что хотя при некоторых условиях может происходить легкий контакт между деталями, но транспортная тележка 34 из-за этого вместе с приводной цепью 28 не перемещается.

Для обеспечения привода транспортных тележек 34 против направления 16 транспортировки, что, например, при некоторых условиях должно быть возможным для маневрирования транспортными тележками 34, соединительное устройство 40 включает в себя заднее по направлению 16 транспортировки балансирное звено 84. Оно также с возможностью поворота вокруг проходящей горизонтально и перпендикулярно направлению 16 транспортировки оси поворота опирается на ходовой механизм 32. Заднее балансирное звено 84 следует поворотному движению переднего балансирного звена 78 так, что оно освобождает путь для зацепов 30 приводной цепи 28, если соединительный элемент 82 занимает свое положение освобождения. Если соединительный элемент 82 находится в своем положении соединения, то заднее балансирное звено 84 выступает в соединительную область 24 несущей направляющей 18 настолько, что оно охватывает по краям соответствующий зацеп 30 приводной цепи 28.

Кроме того, заднее балансирное звено 84 препятствует тому, чтобы транспортная тележка 34, при некоторых обстоятельствах, из-за наличия образованного строительными допусками участка уклона несущей направляющей 18 в направлении 16 транспортировки разгонялась и отсоединялась от зацепа 30 приводной цепи 28. В этом случае транспортная тележка 34 затормаживается, для чего заднее балансирное звено 84 упирается в соответствующий зацеп 30 приводной цепи 28. В общем, транспортные тележки 34 могут тем самым преодолевать подъемы и спуски.

Даже если задний балансирный элемент 84 занимает соответствующее нижнее положение соединения, он всегда может отклоняться вверх от зацепа 30 приводной цепи 28, который проходит мимо в направлении 16 транспортировки, благодаря чему данный зацеп 30 проходит задний балансирный элемент 84 и затем упирается в переднее балансирное звено 78 или же в его соединительный элемент 82.

На переходе 72 между буферной зоной 70 к транспортной зоне 68 в качестве блокирующего узла имеется разделительная рампа 86, которая по выбору может быть приведена в позицию разделения или в позицию освобождения. В позиции разделения, которая показана на фиг.6, разделительная рампа 86 расположена на пути движения транспортных тележек 34 так, что набегающий ролик 80 переднего балансирного звена 78 соединительного устройства набегает на наклоненную вниз по направлению 16 транспортировки поверхность качения разделительной рампы 86.

Разделительная рампа 86 по своей геометрии и по своим размерам так подогнана под переднее балансирное звено 78, что его соединительный элемент 82 поднимается в положение освобождения, из-за чего транспортная тележка 34 отсоединяется от приводной цепи 28 и ее зацеп 30 проходит под соединительным устройством 40. Разделительная рампа 86 в своей позиции разделения одновременно служит в качестве стопора для транспортной тележки 34 и предотвращает ее движение в направлении 16 транспортировки.

Ходовой механизм 32 каждой транспортной тележки 34 включает в себя дистанционную консоль 88, которая проходит в противоположном направлению 16 транспортировки направлению и на своем свободном конце удерживает буферную рампу 90, которая также имеет наклоненную вниз по направлению 16 транспортировки поверхность качения. Данная буферная рампа 90 образует спусковой узел и взаимодействует с передним балансирным звеном 78 догоняющей транспортной тележки 34 по тому же принципу, что и разделительная рампа 86 буферной зоны 70.

Итак, если ведомая приводной цепью 28 транспортная тележка 34 попадает на неподвижную на несущей направляющей 18 транспортную тележку 34, которая отсоединена от приводной цепи 28, то переднее балансирное звено 78 пока еще приводимой транспортной тележки 34 наезжает на буферную рампу 90 неподвижной транспортной тележки 34, если расстояние между обеими транспортными тележками 34 становится меньше минимальной дистанции.

Благодаря этому соединительное устройство 40 наезжающей транспортной тележки 34 отсоединяется от приводной цепи 28, и обе транспортные тележки 34 образуют свободную буферную структуру 92, которая видна на фиг.5 и фиг.6 и в которой отдельные транспортные тележки 34 не соединены друг с другом. Если последнее условие должно существовать, то в модификации имеются, например, соответствующие соединительные защелки, которые соединяют две соседних транспортных тележки 34 с возможностью разъединения.

Минимальная дистанция между двумя соседними транспортными тележками 34 в этой буферной структуре 92 задано длиной дистанционной консоли 88 каждой транспортной тележки и меньше расстояния между двумя следующими друг за другом зацепами 30 приводной цепи 28.

Если разделительная рампа 86 приведена в положение освобождения, то переднее балансирное звено 78 соединительного устройства 40 транспортной тележки 34, упирающейся в разделительную рампу 86 транспортной тележки 34 снова поворачивается в свое положение соединения. Следующий зацеп 30 приводной цепи 28, который попадает к транспортной тележке 34, упирается в соединительный элемент 82 переднего балансирного звена 78 и приводит транспортную тележку 34 в направлении 16 транспортировки.

Теперь транспортная тележка 34 проводится мимо приводного пальца 76 между буферной зоной 70 и транспортной зоной 68, вследствие чего пара 56 шпинделей для обрабатываемых деталей поворачивается в свое транспортное положение.

Когда транспортная тележка 34 отъезжает от следующей за ней транспортной тележки 34, то буферная рампа 90 транспортной тележки 34 отсоединяется от переднего балансирного звена 78 следующей за ней транспортной тележки 34, из-за чего последняя снова соединяется со следующим проходящим мимо зацепом 30 приводной цепи 28 и движется вместе с приводной цепью 28. Это каскадно повторяется для всех следующих за ней транспортных тележек 34.

Если разделительная рампа 86 буферной зоны 70 остается в положении освобождения, то следующая или следующие транспортные тележки 34 также входят в транспортную зону 68.

Когда желаемое количество транспортных тележек 34 из буферной зоны 70 войдет в транспортную зону, то разделительная рампа 86 снова устанавливается в позицию разделения, из-за чего в буферной зоне 70 снова может образовываться буферная структура 92.

Альтернативно, описанный выше принцип может быть использован и в других системах направляющих, прежде всего в подвесных конвейерах.

На фиг.7, например, показана модификация шпиндельного конвейера 94, который выполнен по типу подвесного конвейера. При этом компоненты, которые соответствуют таковым для шпиндельного конвейера 12 по фигурам с 1 по 6, имеют те же самые ссылочные обозначения.

Здесь несущая направляющая 18 посредством не показанной стальной конструкции расположена на некоторой высоте над полом. Шпиндельный конвейер 94 может быть выполнен, например, по принципу так называемого "Power and Free"-конвейера, который сам по себе известен.

Здесь несущее устройство 42 включает в себя вертикальную несущую стойку 96, которая коаксиально соединена с концом 50 оси. На своем нижнем противолежащем концу 50 оси несущая стойка 96 удерживает u-образную шпиндельную структуру 98, которая снова задает пару 56 шпинделей для обрабатываемых деталей с первым шпинделем 54а для обрабатываемых деталей и вторым шпинделем 54b для обрабатываемых деталей.

В остальном, логичным образом действует сказанное выше относительно шпиндельного конвейера 12.

При необходимости, в описанных выше шпиндельных конвейерах 12 и 94 может случиться так, что транспортные тележки 34 в транспортной зоне 68 должны принять буферную конфигурацию и в буферной зоне 70 свою транспортную конфигурацию. Это может потребоваться, например, при переходе с горизонтального участка на участок подъема или от участка спуска на горизонтальный участок несущей направляющей 18.

Это может быть обеспечено посредством дополнительно размещенного в транспортной зоне 68 или в буферной зоне 70 приводного пальца 76. Альтернативно, при переходе между транспортной зоной 68 и буферной зоной 70 - или наоборот - можно отказаться от приводного пальца 76, из-за чего транспортная тележка входит в следующую зону без изменения конфигурации.

В шпиндельном конвейере для транспортировки обрабатываемых деталей, например автомобильных колесных дисков (14), имеется система (10) направляющих, которая включает в себя несущую направляющую (18), по которой перемещаются несколько транспортных тележек (34), каждая из которых включает в себя ходовой механизм (32) и несущее устройство (42) для обрабатываемых деталей (14), которое одновременно перемещается ходовым механизмом (32). Каждая обрабатываемая деталь (34) является переносимой посредством пары шпинделей (54а, 54b) для обрабатываемых деталей, которые входят в состав несущего устройства (42). Пара (56) шпинделей для обрабатываемых деталей в виде узла установлена с возможностью поворота относительно ходового механизма (32) вокруг вертикальной оси (52) вращения и может принимать первое и второе угловые положения. Обеспечивается возможность создания буферных зон, в которых можно размещать вдоль направляющей то же число обрабатываемых деталей на меньшей площади или большее число обрабатываемых деталей при той же площади. 2 н. и 10 з.п. ф-лы, 7 ил.

1. Шпиндельный конвейер для транспортировки обрабатываемых деталей, прежде всего автомобильных дисков, с:

а) системой (10) направляющих, которая включает в себя по меньшей мере одну несущую направляющую (18),

б) несколькими транспортными тележками (34), каждая из которых включает в себя выполненный с возможностью перемещения на несущей направляющей (18) ходовой механизм (32) и несущее устройство (42) для обрабатываемых деталей (14), которое одновременно перемещается ходовым механизмом (32),

причем

в) каждая обрабатываемая деталь (34) является переносимой посредством шпинделя (54а, 54b) для обрабатываемых деталей, который входит в состав несущего устройства (42),

отличающийся тем, что

г) несущее устройство (42) включает в себя пару (56) шпинделей для обрабатываемых деталей с первым и вторым шпинделем (54а, 54b) для обрабатываемых деталей,

д) пара (56) шпинделей для обрабатываемых деталей в виде узла установлена с возможностью поворота относительно ходового механизма (32) вокруг вертикальной оси (52) вращения и может принимать, по меньшей мере, первое угловое положение и второе угловое положение.

2. Шпиндельный конвейер по п.1, отличающийся тем, что:

а) система (10) направляющих включает в себя по меньшей мере одну транспортную зону (68) и по меньшей мере одну буферную зону (70),

б) пара (56) шпинделей для обрабатываемых деталей по меньшей мере в одной транспортной зоне (68) занимает первое угловое положение, а по меньшей мере в одной буферной зоне (70) второе угловое положение.

3. Шпиндельный конвейер по п.1 или 2, отличающийся тем, что пара (56) шпинделей для обрабатываемых деталей без возможности проворота соединена с поводковым узлом (62), посредством которого пара (56) шпинделей для обрабатываемых деталей является механически поворачиваемой посредством элемента (76) управления из первого углового положения во второе угловое положение и/или из второго углового положения в первое угловое положение.

4. Шпиндельный конвейер по п.1 или 2, отличающийся тем, что первый и второй шпиндель (54а, 54b) для обрабатываемых деталей в первом угловом положении пары (56) шпинделей для обрабатываемых деталей расположены друг за другом в направлении (16) транспортировки, а во втором угловом положении пары (56) шпинделей для обрабатываемых деталей расположены рядом друг с другом в направлении (16) транспортировки.

5. Шпиндельный конвейер по п.1, отличающийся тем, что транспортные тележки (34) включают в себя соединительное устройство (40), посредством которого ходовой механизм (32) является разъемно соединяемым с бесконечным приводным средством (28).

6. Шпиндельный конвейер по п.5, отличающийся тем, что бесконечное приводное средство (28) перемещает вместе с собой зацепы (30), которые взаимодействуют с соединительным элементом (82) соединительного устройства (40), который выполнен с возможностью перестановки между положением соединения, в котором один из зацепов (30) бесконечного приводного средства (28) может упираться в соединительный элемент (82), и положением освобождения, в котором зацеп (30) бесконечного приводного средства (28) является направляемым без воздействующего касания мимо соединительного элемента (82).

7. Шпиндельный конвейер по п.5 или 6, отличающийся тем, что:

а) система (10) направляющих включает в себя по меньшей мере одну транспортную зону (68) и по меньшей мере одну буферную зону (70),

б) пара (56) шпинделей для обрабатываемых деталей по меньшей мере в одной транспортной зоне (68) занимает первое угловое положение, а по меньшей мере в одной буферной зоне (70) второе угловое положение,

причем в буферной зоне (70) системы (10) направляющих имеется блокирующий узел (86), посредством которого соединительное устройство (40) транспортной тележки (34) является отсоединяемым от бесконечного приводного средства (28).

8. Шпиндельный конвейер по п.5 или 6, отличающийся тем, что транспортные тележки (34) перемещают вместе с собой спусковой узел (90), посредством которого при достижении минимальной дистанции между двумя следующими друг за другом транспортными тележками (34) соединительное устройство (40) задней в направлении (16) транспортировки транспортной тележки (34) отсоединяется от бесконечного приводного средства (28).

9. Шпиндельный конвейер по п.8, отличающийся тем, что спусковой узел (90) расположен на свободном конце дистанционной консоли (88) транспортной тележки (34).

10. Шпиндельный конвейер по п.1 или 2, отличающийся тем, что шпиндельный конвейер (12) выполнен по типу напольного конвейера.

11. Шпиндельный конвейер по п.1 или 2, отличающийся тем, что шпиндельный конвейер (94) выполнен по типу подвесного конвейера.

12. Установка для обработки обрабатываемых деталей, прежде всего автомобильных дисков, с транспортной системой, посредством которой обрабатываемые детали (14) являются транспортируемыми через установку, отличающаяся тем, что транспортная система является шпиндельным конвейером (12, 94) по одному из пп.1-11.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 29711914 U1, 18.09.1997. | |||

Авторы

Даты

2017-02-22—Публикация

2012-04-26—Подача