Область техники, к которой относится изобретение

Изобретение относится к клети прокатного стана с тремя рабочими валками, которая используется в прокатных станах для изготовления бесшовных изделий трубчатой или цилиндрической формы.

Уровень техники

Известно несколько типов клетей прокатных станов с тремя рабочими валками, используемых для проката бесшовных изделий трубчатой формы с помощью дорна или для проката изделий цилиндрической формы. Подобные рабочие валки неподвижно зафиксированы внутри кассеты, удерживающей валки, что позволяет обеспечить одновременное извлечение трех валков из прокатного стана в поперечном направлении относительно оси прокатки как при замене валков во время планового технического обслуживания, так и в случае застревания полосы, когда возникает необходимость извлечения из прокатного стана только трубы или трубы с дорном в ней.

Известная клеть прокатного стана включает в себя следующие элементы для каждого рабочего валка:

- гидравлический узел для регулировки радиального положения рабочего валка относительно оси прокатки прокатного стана;

- шпиндель, например зубчатый или универсальный шпиндель, для передачи вращательного движения на валок;

- электродвигатель и редуктор, расположенные перед валом и соединенные с ним.

Перед снятием кассеты, удерживающей валки, с клети прокатного стана необходимо отсоединить гидравлические узлы и шпиндели от соответствующих рабочих валков.

Для того чтобы перенести кассету, удерживающую валки, путем перемещения кассеты с помощью мостового крана и повернуть кассету в цеху с помощью системы поворота кассет, необходимо фиксировать валки в неподвижном положении относительно кассеты во избежание перемещения валков во время транспортировки в другое место. Фиксация валков в кассете в положении транспортировки может быть обеспечена, например, за счет ручной вставки упоров, блокирующих подушки валков в кассете. Данные упоры, например штифты, сцепляющиеся с подушками, исключают риск резкого падения подушек во время движения кассеты.

Однако установка и последующее снятие данных упоров являются сложными операциями, занимающими много времени и требующими привлечения большого количества работников, кроме того, данные операции являются опасными, учитывая вес и габариты механических частей, а также температуры данных деталей.

Соответственно, существует необходимость создания клети прокатного стана, позволяющей устранить вышеперечисленные недостатки.

Раскрытие изобретения

Основной целью настоящего изобретения является создание клети прокатного стана с тремя рабочими валками, имеющей блокировочное устройство для блокировки подушек валков в кассете, удерживающей валки, для обеспечения фиксации подушек в заранее заданном положении до начала извлечения кассеты из прокатного стана в поперечном направлении, что делает данный процесс более эффективным и безопасным.

Другой целью изобретения является создание клети прокатного стана для труб, в которой процесс замены рабочих валков будет более простым, быстрым и безопасным.

Эти и другие цели достигаются за счет использования клети прокатного стана с тремя рабочими валками для прокатки бесшовных труб с помощью дорна, причем клеть прокатного стана определяет положение оси прокатки и включает в себя опорную конструкцию; три рабочих валка, каждый из которых имеет соответствующую центральную плоскость, проходящую вдоль оси прокатки, при этом центральные плоскости расположены под углом 120° друг к другу, и каждый из трех рабочих валков имеет соответствующую подушку; кассету, удерживающую валки, в которой расположены три рабочих валка и подушки; блокировочное устройство для блокировки положения подушек в кассете, удерживающей валки, для обеспечения фиксации подушек в соответствующем первом радиальном положении, в котором кассета, удерживающая валки, может быть извлечена из опорной конструкции и вставлена в опорную конструкцию в поперечном направлении относительно оси прокатки; причем указанное блокировочное устройство содержит три стопорных штифта, прикрепленных к кассете, удерживающей валки, и устройство управления, соединенное с тремя стопорными штифтами с помощью кинетической цепи, что обеспечивает общий привод трех стопорных штифтов таким образом, что каждый из трех стопорных штифтов блокирует соответствующую подушку в указанном первом положении.

Предпочтительно выполнение устройства управления блокировочного устройства с одним исполнительным механизмом, прикрепленным к опорной конструкции и соединенным с помощью быстродействующего соединения с одной кинетической цепью, которая почти полностью установлена на кассете и выполнена с возможностью передавать движение блокировки подушек на три стопорных штифта в радиальном положении относительно оси прокатки. Это позволяет сократить время, необходимое на извлечение кассеты из зафиксированной опорной конструкции клети прокатного стана. На практике действия по присоединению исполнительного механизма к стопорным штифтам ограничиваются использованием быстродействующего соединения между двумя формообразующими элементами практически одновременно с извлечением или вставкой кассеты в опорную конструкцию.

Техническое решение, предлагаемое в настоящем изобретении, также позволяет получить экономически эффективную клеть прокатного стана, уменьшить вес и сложность устройства всего прокатного стана благодаря возможности использования стандартных гидравлических узлов с меньшим рабочим ходом, что позволяет исключить необходимость использования двухходовых гидравлических узлов с пустотелым поршнем для уменьшения максимального хода узлов.

Важным преимуществом является выполнение прокатки бесшовных труб с помощью дорна на прокатных станах с тремя валками в клети с помощью гидравлических узлов для регулировки радиального положения валков, имеющих ограниченный рабочий ход, например около 100-150 мм. На практике процесс прокатки не может быть непрерывным из-за наличия оправки, которая должна вставляться и извлекаться из каждой прокатанной трубы каждый раз, когда под каждой клетью проходит передний конец трубы и резко увеличивается давление внутри главной камеры гидравлического узла, и из-за упругой сжимаемости масла, что вызывает перемещение поршня узла на несколько десятых миллиметра, создавая нежелательное утолщение стенки в передней области трубы. Данное явление становится более заметным при прохождении последующих клетей, кроме того, следует отметить, что из-за увеличения размеров передней области полосы относительно основной части концы труб всегда имеют меньшую температуру и, следовательно, являются менее деформируемыми. В связи с этим для обеспечения необходимой динамики управления предпочтительно, чтобы гидравлический узел имел ограниченный ход, требующий использования меньшего количества масла.

Гидравлические узлы, надежно устанавливаемые на неподвижной раме клети прокатного стана, позволяют выполнять следующие механические регулировки:

- обеспечение наличия в кольцевой камере слоя масла в несколько миллиметров,

- создание диапазона регулировки силы прижима к дорну при прокатке трубы, толщина которой меньше номинального значения,

- компенсация уменьшения диаметра валка в результате возврата, необходимого для восстановления изношенной поверхности валка,

- обеспечение аварийного хода в случае застревания трубы в прокатном стане для извлечения застрявшей трубы и, возможно, дорна.

Кроме того, в соответствии с известными решениями, для извлечения кассеты из прокатного стана в поперечном направлении, дополнительный ход позволяет установить поршень нижнего наклонного гидравлического узла в положение, исключающее контакт с валком, подушками и опорой обоймы, которая соединяет подушки друг с другом.

Сумма значений рабочего хода для прокатных станов при прокатке труб среднего размера, например труб с номинальным диаметром до 10  , не подходит для обеспечения нормальной работы гидравлических узлов.

, не подходит для обеспечения нормальной работы гидравлических узлов.

Однако что касается изменения поперечного положения, следует понимать, что для извлечения кассеты из прокатного стана в результате застревания необходимо извлечь из прокатного стана трубу и дорн в ней, при этом для извлечения кассеты в нормальном режиме значение хода, исключающее контакт с другими деталями, не нужно увеличивать до значения аварийного хода, поскольку необходимость одновременного использования двух значений хода не возникает.

Следовательно, после выполнения аварийного перемещения, извлечения и разрезания застрявшей трубы на части, а также извлечения дорна необходимо вернуть рабочие валки в положение, ограниченное областью внутри кассеты, которая исключает вероятность выхода какой-либо детали за пределы данного пространства и которая удерживает их в крайнем внутреннем положении для обеспечения извлечения кассеты из прокатного стана в поперечном направлении.

Блокировка подушек рабочих валков с помощью блокировочного устройства клети прокатного стана, соответствующей настоящему изобретению, в положении, ограниченном кассетой и отличающемся от других стандартных положений, достигаемых в результате перемещения валков с подушками под действием их веса, позволяет обеспечить перемещение нижнего наклонного поршня узла в положение, исключающее контакт с другими деталями, и позволяет упростить процесс извлечения кассеты. Из уровня техники известно, что при извлечении валков с подушками из соответствующего гидравлического узла верхний наклонный валок с подушкой опирается на зафиксированные упоры в крайнем внутреннем положении, в котором он может находиться в кассете, нижний наклонный валок с подушкой опирается на зафиксированные упоры в крайнем наружном положении, которое он может занимать относительно кассеты, а горизонтальный валок с подушкой устанавливают в полностью открытое положение для исключения контакта с верхним наклонным узлом, то есть для предотвращения контакта его валка с валком верхнего наклонного узла. Данная конструкция, являющаяся устойчивой с точки зрения силы тяжести, не является предпочтительной с точки зрения извлечения кассеты в поперечном направлении, и, таким образом, система должна обеспечивать установку нижнего наклонного поршня узла в положение, исключающее контакт с другими деталями и обеспечивающее простое извлечение кассеты.

Краткое описание чертежей

Другие отличительные особенности и преимущества изобретения будут понятны из описания предпочтительного, но не исключительного варианта реализации клети прокатного стана с тремя рабочими валками со ссылкой на сопроводительные чертежи, на которых:

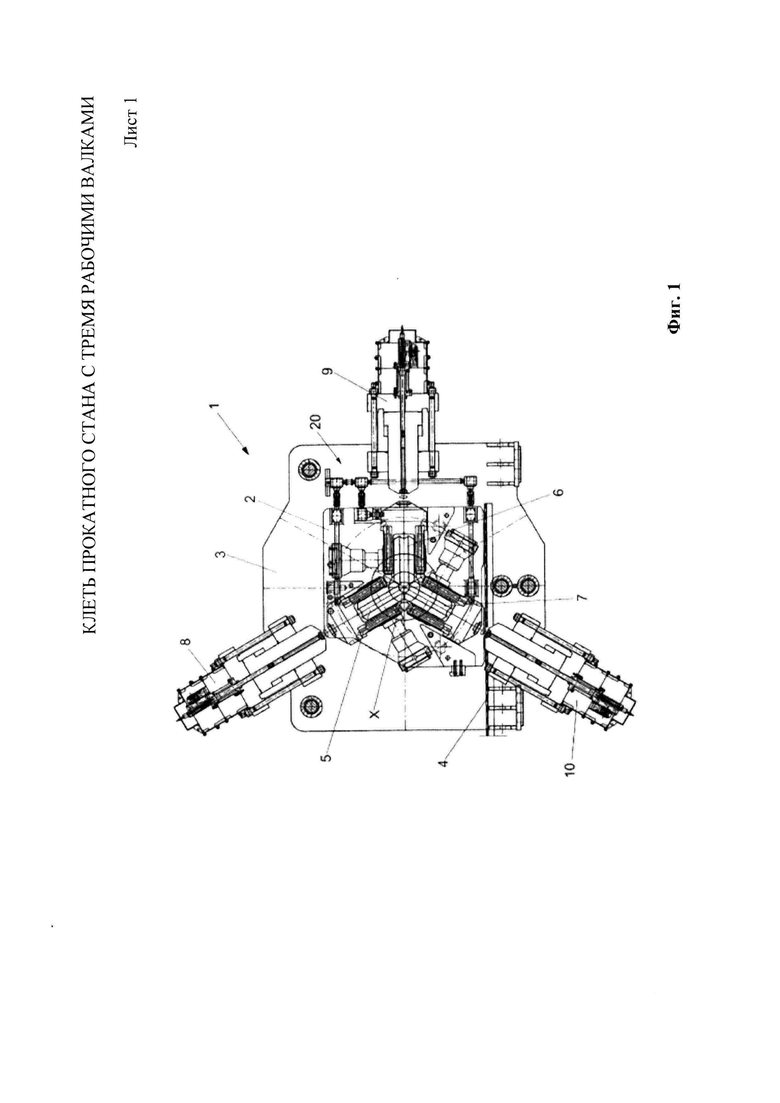

на фиг. 1 показано схематическое изображение клети прокатного стана в соответствии с изобретением;

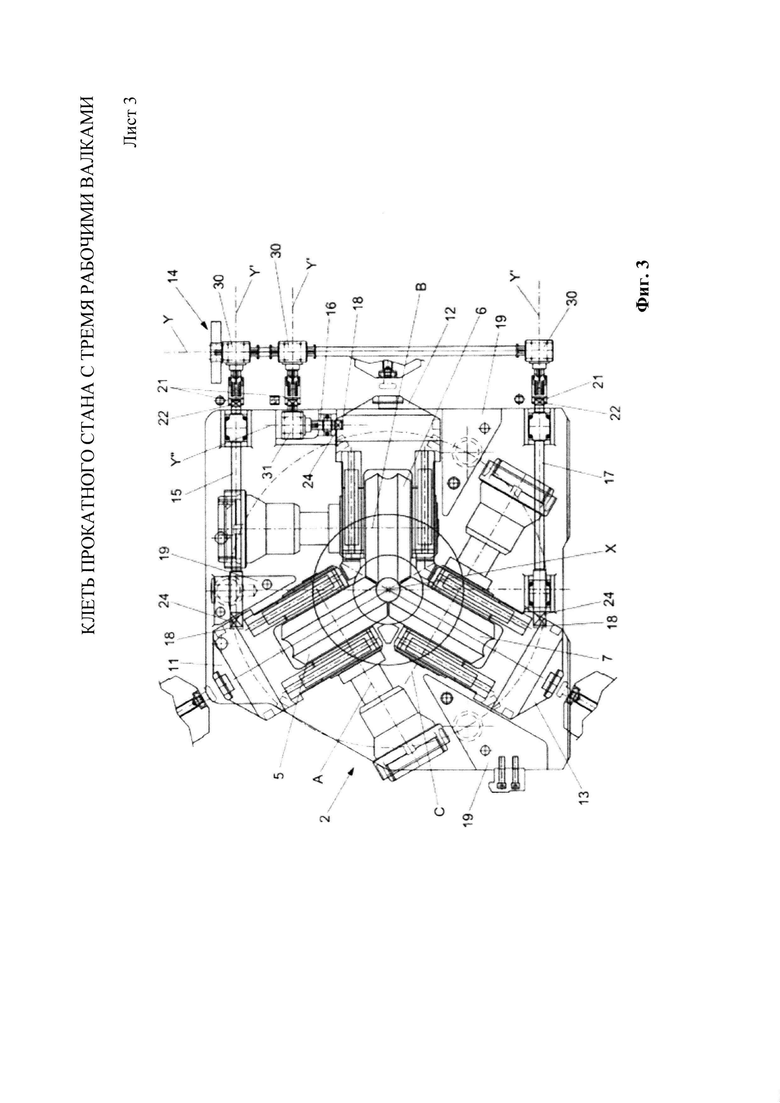

на фиг. 2 показан частичный увеличенный вид клети прокатного стана с фиг. 1;

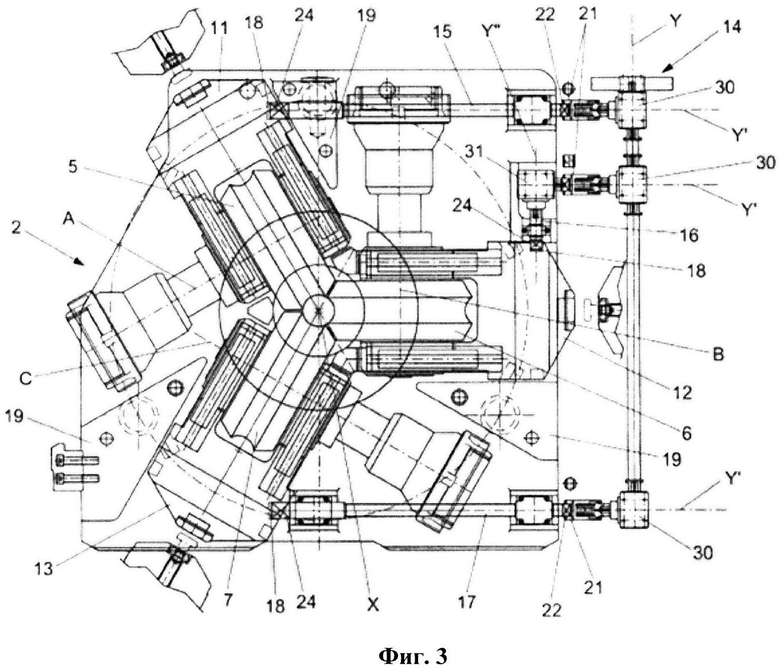

на фиг. 3 показан частичный увеличенный вид клети прокатного стана с фиг. 2;

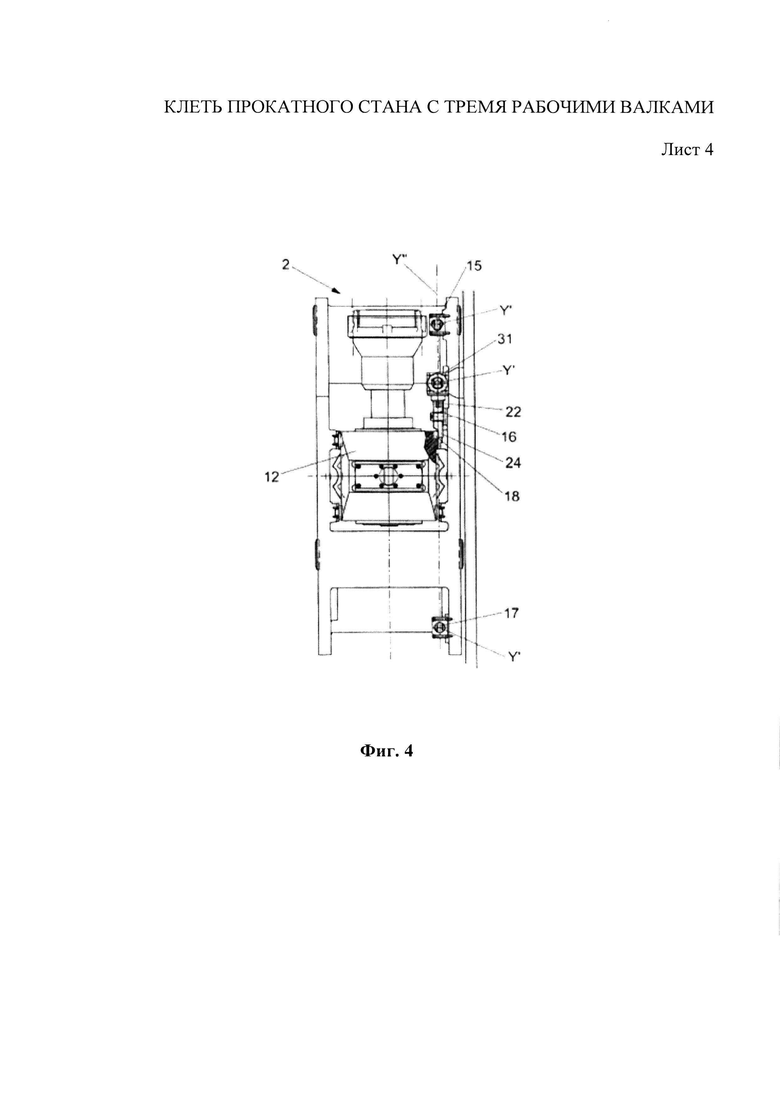

на фиг. 4 показан частичный поперечный вид клети с фиг. 3;

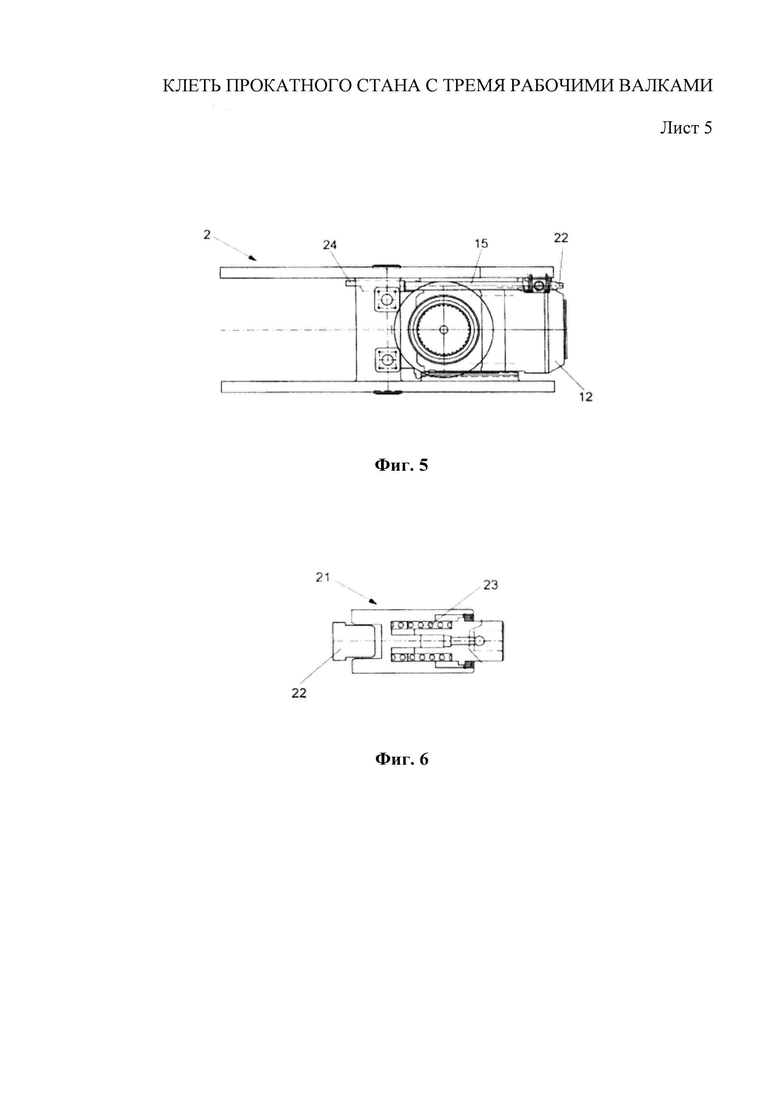

на фиг. 5 показан частичный вид сверху клети с фиг. 3;

на фиг. 6 показан частичный разрез на виде сверху клети прокатного стана в соответствии с изобретением.

Осуществление изобретения

На фиг. 1-3 показан узел клети прокатного стана, обозначенный позицией 1, который включает в себя неподвижную опорную конструкцию 3, имеющую пару рельсов 4, и кассету 2, удерживающую валки, или просто кассету, выполненную с возможностью перемещения по рельсам 4.

Внутри кассеты 2 размещены три рабочих валка 5, 6, 7, которые могут быть извлечены из прокатного стана в поперечном направлении относительно оси X прокатки как при замене валков во время планового технического обслуживания, так и в случае застревания полосы, когда возникает необходимость извлечения из прокатного стана только трубы или трубы с дорном в ней. Каждый рабочий валок 5, 6, 7 имеет ось вращения, проходящую ортогонально оси X прокатки, и центральную плоскость, которая проходит вдоль оси X прокатки.

Для каждого рабочего валка 5, 6, 7 предусмотрены:

- гидравлический узел 8, 9, 10 для регулировки радиального положения рабочего валка относительно оси X прокатки прокатного стана;

- систему балансировки рабочих валков, коаксиальную гидравлическому узлу, которая обеспечивает балансировку их веса и фиксацию их положения между процедурами прокатки труб;

- опору 11, 12, 13 обоймы, на которую устанавливают рабочие валки с соответствующими подушками и которая имеет соединительный паз для балансировочной системы;

- шпиндель (не показан), например зубчатый или универсальный шпиндель, для передачи вращательного движения на рабочий валок;

- электродвигатель и редуктор (не показан), расположенные перед шпинделем и соединенные с ним.

Оси А, В, С вращения трех рабочих валков 5, 6, 7 расположены под углом 60° относительно друг друга, или, если это является предпочтительным, центральные плоскости рабочих валков, ортогональные соответствующим осям А, В, С вращения, расположены под углом 120° друг к другу относительно оси X прокатки. Данная ориентация смещена на 60° относительно ориентации рабочих валков соседней клети в прокатном стане.

Шпиндель (не показан) расположен вертикально над кассетой 2, а два шпинделя отклонены от вертикальной оси на заранее заданный угол, примерно равный 60°, что позволяет избежать проблем с коррозией и повреждением шпинделей и редукторов из-за утечки охлаждающей воды.

Предпочтительно все гидравлические узлы в клети прокатного стана имеют простой ход. Гидравлические узлы 8 и 10 наклонены соответствующим образом относительно вертикальной оси на угол +/-30° и выполнены с возможностью открытия поршня для обеспечения извлечения кассеты 2, удерживающей валки, в горизонтальном направлении со стороны, противоположной гидравлическому узлу 9, который находится в горизонтальном положении.

Опоры 11, 12, 13 обоймы перемещаются в радиальном направлении относительно оси X прокатки. Для этого в кассете 2 в опорах рабочих валков предусмотрены направляющие, при этом данные направляющие обеспечивают перемещение опор обоймы, которые могут быть извлечены из кассеты в радиальном направлении после демонтажа из клети прокатного стана. На практике установка кассеты 2 в открытое положение вдоль направляющих позволяет обеспечить радиальное перемещение опор обоймы с валками без необходимости демонтажа кассеты.

Кассета 2 также имеет блоки 19 для повышения твердости конструкции, которые могут представлять собой, например, два полукольца, соединенных друг с другом вдоль средней линии стыка.

Перед извлечением кассеты 2, удерживающей валки, из прокатного стана от соответствующих рабочих валков 5, 6, 7 необходимо отсоединить гидравлические узлы 8, 9, 10, балансировочную систему и шпиндели. В частности, для отсоединения шпинделей от рабочих валков используют специальные устройства разъединения, при этом концы штоков балансировочных систем извлекают из соответствующих пазов опор обоймы таким образом, чтобы не препятствовать извлечению кассеты в поперечном направлении.

Кассету 2 перемещают по двум рельсам 4, проходящим перпендикулярно оси X прокатки, которые являются частью конструкции прокатного стана для каждой клети прокатного стана. В данном случае для движения по рельсам 4 кассеты 2 используют салазки; в качестве альтернативы салазкам для перемещения по рельсам могут быть использованы колеса. Исполнительные механизмы, например гидравлические цилиндры (не показаны), расположены под кассетой 2 и толкают кассету 2 вверх, регулируя положение кассеты для правильной установки штока балансировочной системы рабочего валка 6 в горизонтальное положение в пазе соответствующей опоры 12 обоймы.

Предпочтительно клеть прокатного стана включает в себя блокировочное устройство 20 для блокировки положения подушек в кассете 2, чтобы зафиксировать подушки в заранее заданном положении до начала извлечения кассеты из клети прокатного стана в поперечном направлении.

Такое блокировочное устройство 20 содержит один исполнительный механизм 14 и три стопорных штифта 15, 16, 17 и выполнено с возможностью обеспечения одновременного привода исполнительным механизмом 14 трех стопорных штифтов таким образом, что каждый из трех стопорных штифтов 15, 16, 17 блокирует соответствующий узел обоймы с подушкой, взаимодействуя непосредственно с подушкой или опорой обоймы в заранее заданном положении, в котором вместо перемещения в положение, исключающее контакт с другими деталями, для смены кассеты используется перемещение в аварийное положение, используемое при устранении заедания.

Блокировочное устройство одновременно взаимодействует с тремя подушками, для фиксации которых с помощью стопорных штифтов их необходимо установить коаксиально узлам при помощи гидравлических узлов и соответствующих балансировочных систем. Исключение возможности обратного движения за счет использования блокировочного устройства позволяет перемещать кассету 2 с помощью мостового крана без необходимости установки или снятия ручных упоров и позволяет поворачивать кассету с помощью системы поворота кассет без риска резкого перемещения или падения подушек во время поворота кассеты.

В соответствии с предпочтительным вариантом реализации исполнительный механизм 14 представляет собой вращающийся исполнительный механизм (гидравлический или электрический), соединенный с устройством обратного хода, обеспечивающим преобразование вращательного движения вращающегося исполнительного механизма вокруг первой оси Y во вращательное движение каждого из стопорных штифтов 15, 16, 17 вокруг их осей Y', Y".

Предпочтительно вращающийся исполнительный механизм 14 и устройства обратного хода установлены на неподвижной опорной конструкции 3 клети прокатного стана, а не на кассете 2. Это позволяет исключить необходимость соединения или отсоединения источников питания от самой кассеты.

С другой стороны, три стопорных штифта 15, 16, 17 встраиваются в кассету 2 и могут вращаться вокруг их собственных осей.

Соединение исполнительного механизма 14 и устройств обратного хода со стопорными штифтами 15, 16, 17 обеспечивают за счет трех пружинных муфт 21, например ножевых муфт, которые имеют прямое или непрямое соединение с первыми концами 22 (фиг. 6) стопорных штифтов во время вставки кассеты 2 в клети прокатного стана. Наличие пружин 23 в муфтах 21 позволяет предотвратить повреждение муфты, если два полукольца не выровнены относительно друг друга. Для исключения возникновения опасных ситуаций при работе с муфтой могут быть использованы специальные датчики.

Стопорные штифты 15, 16, 17 могут поворачиваться вокруг собственных осей между положением разблокировки подушки и положением блокировки подушки.

В соответствии с предпочтительным вариантом стопорные штифты, имеющие цилиндрическую форму, включают в себя вторые концевые части 24, расположенные с противоположной стороны от первых концевых частей 22 и проходящие под углом таким образом, чтобы создавать полуцилиндрическую форму; при этом подушки, в свою очередь, имеют углубление 18, форма которого совпадает с формой вторых концевых частей 24 стопорных штифтов. Таким образом, передача движения при повороте стопорных штифтов на 180° позволяет переключаться между положением разблокировки подушки и положением блокировки подушки. Углубление 18, форма которого совпадает с формой вторых концевых частей 24 стопорных штифтов, может быть расположено на каждой опоре обоймы.

Вертикальная ножевая конфигурация муфт 21 позволяет обеспечить подъем кассеты 2 в рабочее положение, исключая возможность повреждения муфт.

Предпочтительный вариант, показанный на фиг. 3, обеспечивает преобразование вращательного движения вращающегося исполнительного механизма 14 вокруг первой оси Y с помощью первых устройств 30 обратного хода во вращательное движение муфт 21 вокруг соответствующей второй оси Y', перпендикулярной первой оси Y.

Стопорные штифты 15 и 17, взаимодействующие с подушками рабочих валков 5 и 7, оси вращения которых отклонены на +/-30° от горизонтальной плоскости, определяют положение продольной оси, совпадающей с соответствующей второй осью Y'. В этом случае первые концевые части 22 стопорных штифтов 15, 17 напрямую соединяются с соответствующими муфтами 21.

При этом стопорный штифт 16, взаимодействующий с подушкой рабочего валка 6, ось вращения которого проходит по вертикали, имеет свою собственную продольную ось Y", перпендикулярную второй оси Y', то есть стопорный штифт 16 расположен ортогонально двум параллельным стопорным штифтам 15, 17. Следовательно, вторые устройства 31 обратного хода используются стопорным штифтом 16, который преобразует вращательное движение соответствующей муфты 21 вокруг оси Y' во вращательное движение стопорного штифта 16 вокруг оси Y". В этом случае первая концевая часть 22 стопорного штифта 16 соединяется со вторыми устройствами 31 обратного хода, встроенными в кассету 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2631223C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА С ТРЕМЯ ВАЛКАМИ С ВОЗМОЖНОСТЬЮ ИХ ЗАМЕНЫ ПУТЕМ ПЕРЕМЕЩЕНИЯ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ ОТНОСИТЕЛЬНО ЛИНИИ ПРОКАТА | 2014 |

|

RU2641206C2 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2008 |

|

RU2400319C1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1359024A1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ МАТЕРИАЛОВ СТЕРЖНЕВОЙ ФОРМЫ | 2009 |

|

RU2516112C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМИ УЗЛАМИ ПРОКАТНОГО СТАНА ДЛЯ МАТЕРИАЛОВ СТЕРЖНЕВОЙ ФОРМЫ | 2013 |

|

RU2586954C1 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ГОРЯЧЕЙ ИЛИ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО ПОЛОСОВОГО МАТЕРИАЛА | 2001 |

|

RU2283196C2 |

| Прокатный стан | 1988 |

|

SU1600876A1 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346771C2 |

| УСТРОЙСТВО ИЗГИБА ВАЛКОВ | 2006 |

|

RU2402394C2 |

Изобретение относится к области прокатки бесшовных труб с помощью дорна. Клеть (1) определяет положение оси (X) прокатки и включает опорную конструкцию (3), три рабочих валка (5, 6, 7), каждый из которых имеет соответствующую центральную плоскость, проходящую вдоль оси (X) прокатки, причем центральные плоскости расположены под углом 120° друг к другу, и соответствующую подушку, кассету (2), в которой расположены три рабочих валка (5, 6, 7) и подушки, блокировочное устройство (20) для блокировки положения подушек в кассете (2) с обеспечением фиксации подушек в первом радиальном положении, в котором кассета (2) может быть извлечена из опорной конструкции (3) и установлена в опорную конструкцию (3) в поперечном направлении относительно оси (X) прокатки. Упрощение процесса замены рабочих валков обеспечивается за счет того, что блокировочное устройство (20) содержит три стопорных штифта (15, 16, 17), прикрепленных к кассете (2) и устройство (14) управления, соединенное кинетической цепью с тремя стопорными штифтами (15, 16, 17) с возможностью общего привода трех стопорных штифтов (15, 16, 17) с обеспечением блокировки каждым из трех стопорных штифтов (15, 16, 17) соответствующей подушки в указанном первом положении. 8 з.п. ф-лы, 6 ил.

1. Клеть (1) прокатного стана с тремя рабочими валками (5, 6, 7) для прокатки бесшовных труб с помощью дорна, определяющая положение оси (X) прокатки, включающая опорную конструкцию (3), три рабочих валка (5, 6, 7), каждый из которых имеет соответствующую центральную плоскость, проходящую вдоль оси (X) прокатки, причем центральные плоскости расположены под углом 120° друг к другу, и соответствующую подушку, кассету (2), в которой расположены три рабочих валка (5, 6, 7) и подушки, блокировочное устройство (20) для блокировки положения подушек в кассете (2) с обеспечением фиксации подушек в первом радиальном положении, в котором кассета (2) может быть извлечена из опорной конструкции (3) и установлена в опорную конструкцию (3) в поперечном направлении относительно оси (X) прокатки, при этом указанное блокировочное устройство (20) содержит три стопорных штифта (15, 16, 17), прикрепленных к кассете (2) и устройство (14) управления, соединенное кинетической цепью с тремя стопорными штифтами (15, 16, 17) с возможностью общего привода трех стопорных штифтов (15, 16, 17) с обеспечением блокировки каждым из трех стопорных штифтов (15, 16, 17) соответствующей подушки в указанном первом положении.

2. Клеть по п. 1, в которой устройство управления содержит один исполнительный механизм (14), прикрепленный к опорной конструкции (3) и присоединенный с помощью быстродействующего соединения к трем стопорным штифтам (15, 16, 17).

3. Клеть по п. 2, в которой исполнительный механизм (14) выполнен в виде вращающегося исполнительного механизма, соединенного с устройствами обратного хода, с обеспечением преобразования вращательного движения вращающегося исполнительного механизма вокруг первой оси (Y) во вращательное движение каждого из стопорных штифтов (15, 16, 17) вокруг их осей.

4. Клеть по п. 3, в которой первый стопорный штифт (15) и второй стопорный штифт (17) расположены параллельно друг другу и определяют положение соответствующей второй оси (Y'), перпендикулярной первой оси (Y), причем третий стопорный штифт (16) определяет положение третьей оси (Y"), параллельной первой оси (Y).

5. Клеть по п. 4, в которой исполнительный механизм и устройства обратного хода соединены со стопорными штифтами посредством муфт, при этом первые устройства (30) обратного хода выполнены с возможностью преобразования вращательного движения исполнительного механизма вокруг первой оси (Y) во вращательное движение муфт стопорных штифтов (15, 16, 17) вокруг соответствующих вторых осей (Y'); а вторые устройства (31) обратного хода выполнены с возможностью преобразования вращательного движения муфт вокруг второй оси (Y') во вращательное движение третьего стопорного штифта (16) вокруг соответствующей третьей оси (Y").

6. Клеть прокатного стана по одному из пп. 1-5, в которой в подушках выполнено углубление (18), а концевые части стопорных штифтов (15, 16, 17) имеют форму, соответствующую форме углубления (18).

7. Клеть прокатного стана по одному из пп. 1-5, в которой для каждого рабочего валка предусмотрена опора (11, 12, 13) обоймы, на которую устанавливают соответствующий рабочий валок (5, 6, 7) с соответствующими подушками, причем в указанной опоре обоймы выполнено углубление (18), а концевые части стопорных штифтов (15, 16, 17) имеют форму, соответствующую форме углубления (18).

8. Клеть прокатного стана по п. 6, в которой углубление имеет форму полуцилиндра.

9. Клеть прокатного стана по п. 7, в которой углубление имеет форму полуцилиндра.

| JP 8103816 A, 23.04.1996 | |||

| ТРЕХВАЛКОВАЯ КЛЕТЬ ПРОДОЛЬНОЙ ПРОКАТКИ | 1992 |

|

RU2021044C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙПРОКАТКИ | 1972 |

|

SU433934A1 |

| НЕПРЕРЫВНЫЙ СТАН ПРОДОЛЬНОЙ ПРОКАТКИ | 2007 |

|

RU2345850C2 |

Авторы

Даты

2017-03-21—Публикация

2013-10-09—Подача