Изобретение относится к черной и цветной металлургии, а именно к станам для прокатки сортовых, фасонных, в том числе высокоточных профилей, и может быть использовано для производства малотоннажных партий рациональных заготовок деталей в условиях машиностроительных предприятий.

Целью изобретения является уменьшение габаритов стана при одновремен- ном снижении трудоемкости за счет эксплуатации и изготовления, повышение точности прокатки за счет исполнения привода стана в бесшпиндельном варианте и унификации его узлов и расширение технологических возможностей стана путем увеличения числа одновременно устанавливаемых на нем калибров.

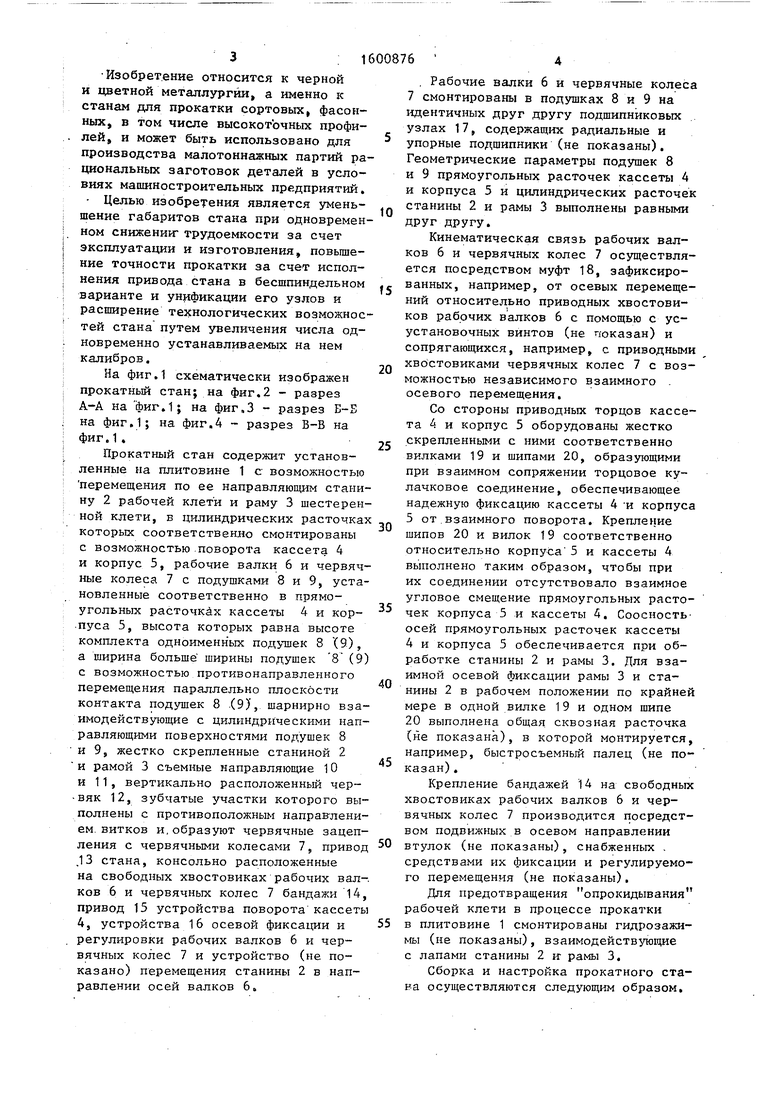

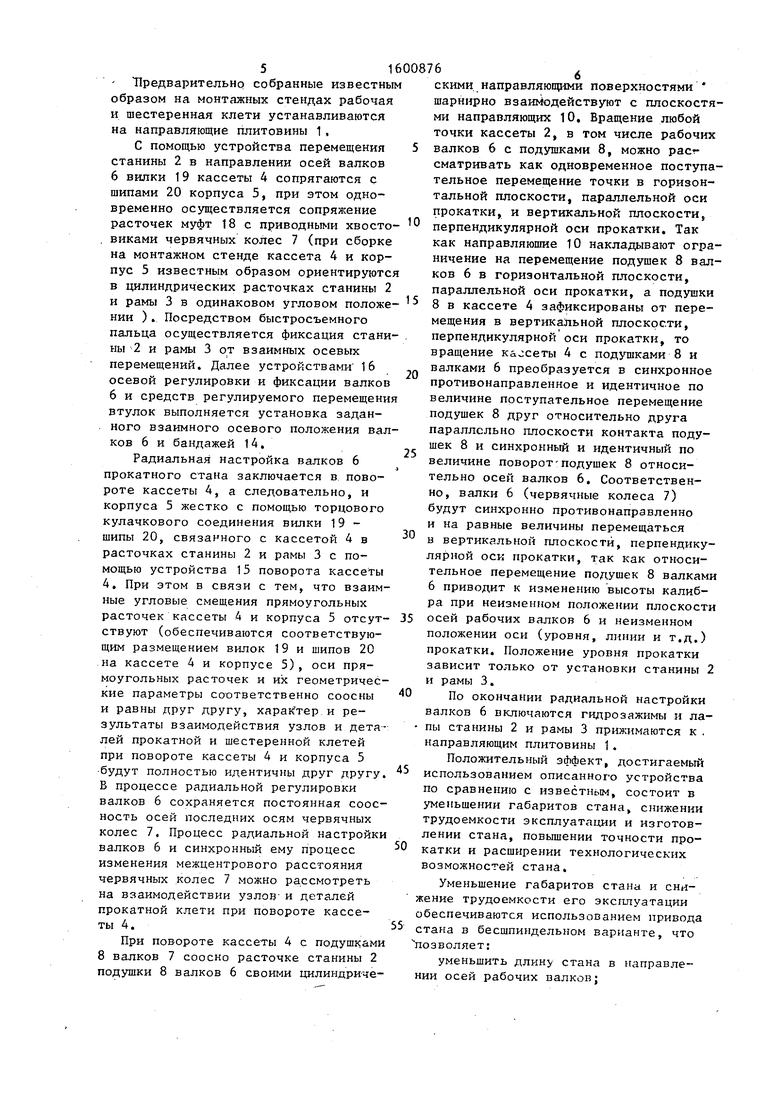

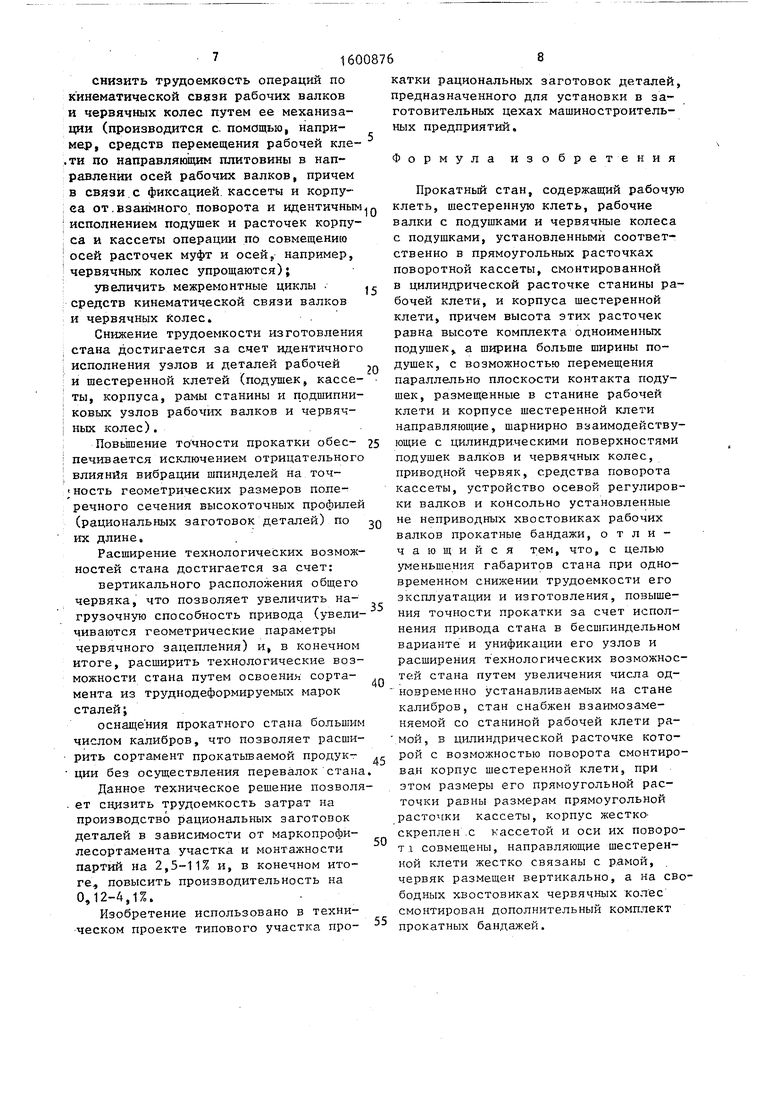

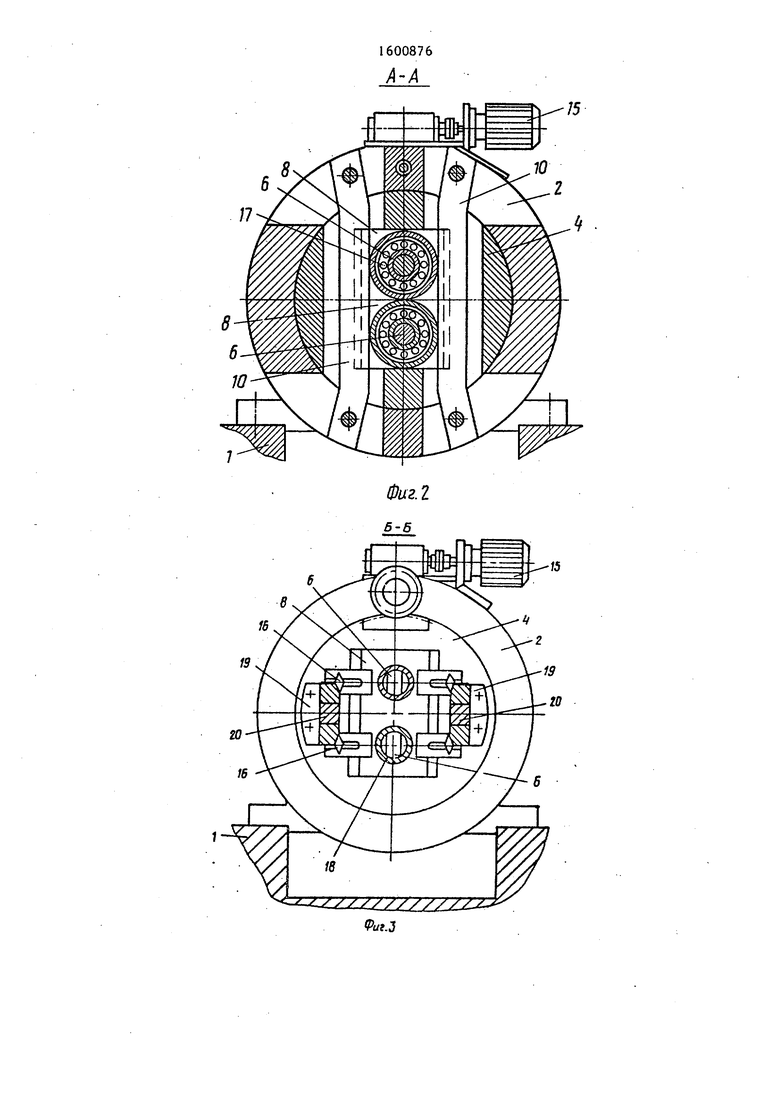

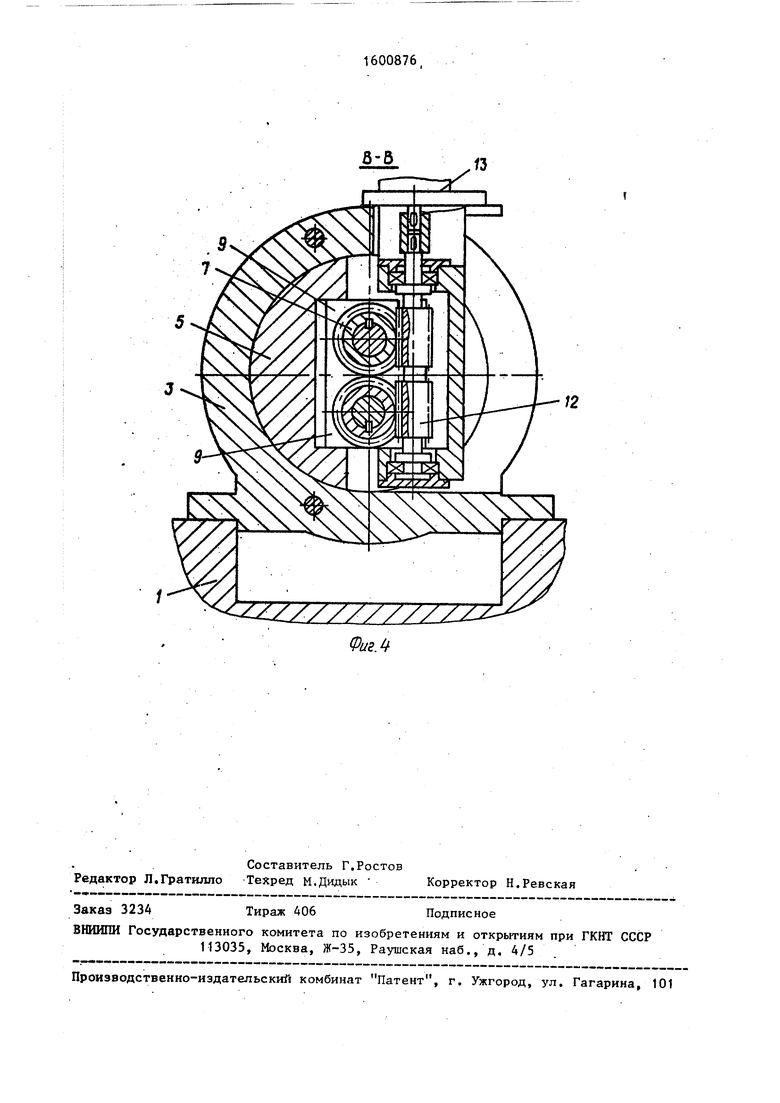

На фиг.1 схематически изображен прокатный стан; на фиг.2 - разрез А-А на фиг.Т; на фиг.З - разрез Б-Е на фиг.1; на фиг.4 разрез В-В на фиг.1,

Прокатный стан содержит установленные на плитовине 1 с возможностью перемещения по ее направляющим станину 2 рабочей клет и и раму 3 шестеренной клети, в цилиндрических расточках которых соответственно смонтированы с возможностью .поворота кассета 4 и корпус 5, рабочие валки 6 и червячные колеса 7 с подушками 8 и 9, установленные соответственно в прямоугольных расточках кассеты 4 и корпуса 5, высота которых равна высоте комплекта одноименн ых подушек 8 (9), а ширина больше ширины подушек 8 (9) с возможностью противонаправленного перемещения параллельно плоскости контакта подушек 8 .(9), шарнирно взаимодействующие с цилиндрическими направляющими поверхностями подушек 8

и 9, жестко скрепленные станиной 2 и рамой 3 съемные направляющие 10

и 11, вертикально расположенный чер- вяк 12, зубчатые участки которого выполнены с противоположным направлением, витков и.образуют червячные зацепления с червячными колесами 7, привод ,13 стана, консольно расположенные на свободных хвостовиках рабочих вал-. ков 6 и червячных колес 7 бандажи 14, привод 15 устройства поворота кассеты 4, устройства 16 осевой фиксации и регулировки рабочих валков 6 и червячных колес 7 и устройство (не показано) перемещения станины 2 в направлении осей валков 6.

16

- .

10

15

20

25

600876 4

, Рабочие валки б и червячные колеса 7 смонтированы в подушках 8 и 9 на идентичных друг другу подшипниковых узлах 17, содержащих радиальные и упорные подшипники (не показаны). Геометрические параметры подушек 8 и 9 прямоугольных расточек кассеты 4 и корпуса 5 и цилиндрических расточек станины 2 и рамы 3 выполнены равными друг другу.

Кинематическая связь рабочих валков 6 и червячных колес 7 осуществляется посредством муфт 18, зафиксированных, например, от осевых перемещений относительно приводных хвостовиков рабочих валков 6 с помощью с ус- установочных винтов (не показан) и сопрягающихся, например, с приводньми хвостовиками червячных колес 7 с возможностью независимого взаимного осевого перемещения.

Со стороны приводных торцов кассета 4 и корпус 5 оборудованы жестко скрепленньми с ними соответственно вилками 19 и шипами 20, образующими при взаимном сопряжении торцовое кулачковое соединение, обеспечивающее надежную фиксацию кассеты 4 и корпуса 5 от взаимного поворота. Крепление шипов 20 и вилок 19 соответственно относительно корпуса 5 и кассеты 4 выполнено таким образом, чтобы при их соединении отсутствовало взаимное угловое смещение прямоугольных расточек корпуса 5 и кассеты 4. Соосность- осей прямоугольных расточек кассеты 4 и корпуса 5 обеспечивается при обработке станины 2 и рамы 3. Для взаимной осевой фиксации рамы 3 и станины 2 в рабочем положении по крайней мере в одной вилке 19 и одном шипе 20 выполнена общая сквозная расточка (не показана), в которой монтируется, например, быстросъемный палец (не показан) .

Крепление бандажей 14 на свободных хвостовиках рабочих валков 6 и червячных колес 7 производится посредством подвижных в осевом направлении втулок (не показаны), снабженных . средствами их фиксации и регулируемого перемещения (не показаны).

Для предотвращения опрокидывания рабочей клети в процессе прокатки в плитовине 1 смонтированы гидрозажимы (не показаны), взаимодействующие с лапами станины 2 и рамы 3.

Сборка и настройка прокатного стана осуществляются следующим образом.

30

35

40

45

50

55

Предварительно собранные известны образом на монтажных стендах рабочая и шестеренная клети устанавливаются на направляющие гшитовины 1,

С помощью устройства перемещения станины 2 в направлении осей валков 6 вилки 19 кассеты 4 сопрягаются с шипами 20 корпуса 5, при этом одновременно осуществляется сопряжение расточек муфт 18 с приводными хвосто . виками червячных колес 7 (при сборке на монтажном стенде кассета 4 и корпус 5 известным образом ориентируютс в цилиндрических расточках станины 2 и рамы 3 в одинаковом угловом положении ). Посредством быстросъемного пальца осуществляется фиксация станины 2 и рамы 3 от взаимных осевых перемещений. Далее устройствами 16 осевой регулировки и фиксации валков 6 и средств регулируемого перемещени втулок выполняется установка заданного взаимного осевого положения валков 6 и бандажей 14.

Радиальная настройка валков 6 прокатного стана заключается в повороте кассеты 4, а следовательно, и Корпуса 5 жестко с помощью торцового кулачкового соединения вилки 19 - шипы 20, связанного с кассетой 4 в расточках станины 2 и рамы 3 с помощью устройства 15 поворота кассеТы 4. При этом в связи с тем, что взаимные угловые смещения прямоугольных расточек кассеты 4 и корпуса 5 отсутствуют (обеспечиваются соответствующим размещением вилок 19 и шипов 20 на кассете 4 и корпусе 5), оси прямоугольных расточек и их геометрические параметры соответственно соосны и равны друг другу, xapai Tep и результаты взаимодействия узлов и деталей прокатной и шестеренной клетей при повороте кассеты 4 и корпуса 5 будут полностью идентичны друг другу. В процессе радиальной регулировки валков 6 сохраняется постоянная соосность осей последних осям червячных колес 7, Процесс радиальной настройки валков 6 и синхронный ему процесс изменения межцентрового расстояния червячных колес 7 можно рассмотреть на взаимодействии узлов- и деталей прокатной клети при повороте кассеты 4.

При повороте кассеты 4 с подушками 8 валков 7 соосно расточке станины 2 подушки 8 валков 6 своими цилиндриче

1600876

10

15

20

25

скими направляющими поверхностями шарнирно взаиг действуют с плоскостями направляющих 10. Вращение любой точки кассеты 2, в том числе рабочих валков 6 с подушками 8, можно сматривать как одновременное поступательное перемещение точки в горизонтальной плоскости, параллельной оси прокатки, и вертикальной плоскости, перпендикулярной оси прокатки. Так как направляюшие 10 накладывают ограничение на перемещение подушек 8 валков 6 в горизонтальной плоскости, параллельной оси прокатки, а подушки 8 в кассете 4 зафиксированы от перемещения в вертикальной плоскости, перпендикулярной оси прокатки, то вращение кассеты 4 с подушками 8 и валками 6 преобразуется в синхронное противонаправленное и идентичное по величине поступательное перемещение подушек 8 друг относительно друга параллельно плоскости контакта подушек 8 и синхронный и идентичный по величине поворот-подушек 8 относительно осей валков 6. Соответственно, валки 6 (червячные колеса 7) будут синхронно противонаправленно и на равные величины перемещаться в вертикальной плоскости, перпендикулярной оси прокатки, так как относительное перемещение подушек 8 валками 6 приводит к изменению высоты калибра при неизменном положении плоскости осей рабочих валков 6 и неизменном положении оси (уровня, линии и т.д.) прокатки. Положение уровня прокатки зависит только от установки станины 2 и рамы 3.

По окончании радиальной настройки валков 6 включаются гидрозажимы и лапы станины 2 и рамы 3 прижимаются к . направляющим плитовины 1.

Положительный эффект, достигаемый использованием описанного устройства по сравнению с известным, состоит в уменьшении габаритов стана, снижении трудоемкости эксплуатации и изготовлении стана, повьшгении точности прокатки и расширении технологических возможностей стана.

Уменьшение габаритов стана и снижение трудоемкости его эксплуатации обеспечиваются использованием привода 5 стана в бесшпиндельном варианте, что позволяет:

уменьшить длину стана в направлении осей рабочих валков;

30

35

40

5

0

7160

снизить трудоемкость операций по кинематической свази рабочих валков и червячных колес путем ее механизации (производится с. помощью, например, средств перемещения рабочей кле- ,ти по направляющим плитовины в направлении осей рабочих валков, причем в связи.с фиксацией, кассеты и корпу- еа от .взаимного, поворота и идентичным исполнением подушек и расточек корпуса и кассеты операции по совмещению осей расточек муфт и осей, например, червячных колес упрощаются);

увеличить межремонтные циклы средств кинематической связи валков и червячных колес.

Снижение трудоемкости изготовления стана достигается за счет идентичного исполнения узлов и деталей рабочей и шестеренной клетей (подушек, кассе- ты, корпуса, рамы станины и подшипниковых узлов рабочих валков и червячных колес).

Повьшение то чности прокатки обес- печивается исключением отрицательного влияния вибрации шпинделей на точ- ность геометрических размеров поле- речного сечения высокоточных профилей (рациональных заготовок деталей) по их длине.

Расширение технологических возможностей стана достигается за счет:

вертикального расположения общего червяка, что позволяет увеличить нагрузочную способность привода (увеличиваются геометрические параметры червячного зацепления) и, в конечном итоге, расширить технологические возможности стана путем освоения сортамента из труднодеформируемых марок сталейi

оснащения прокатного стана большим числом калибров, что позволяет расширить сортамент прокатьшаемой продук- ции без осуществления перевалок стана

Данное техническое решение позволя . ет снизить трудоемкость затрат на производство рациональных заготовок деталей в зависимости от маркопрофи- лесортамента участка и монтажности партий на 2,5-11% и, в конечном итоге, повысить производительность на 0,12-4,1%.

Изобретение использовано в техническом проекте типового участка про

Q

5 Q

5

40

45

50

55

8

катки рациональных заготовок деталей, предназначенного для установки в заготовительных цехах машиностроительных предприятий.

Формула изобретения

Прокатный стан, содержащий рабочую клеть, шестеренную клеть, рабочие валки с подушками и червячные колеса с подушками, установленными соответственно в прямоугольных расточках поворотной кассеты, смонтированной в цилиндрической расточке станины рабочей клети, и корпуса шестеренной клети, причем высота этих расточек равна высоте комплекта одноименных под ушек , а ширина больше ширины подушек, с возможностью перемещения параллельно плоскости контакта подушек, размещенные в станине рабочей клети и корпусе шестеренной клети направляющие, шарнирно взаимодействующие с цилиндрическими поверхностями подушек валков и червячных колес, приводной червяк, средства поворота кассеты, устройство осевой регулировки валков и консольно установленные не неприводных хвостовиках рабочих валков прокатные бандажи, отличающийся тем, что, с целью уменьшения габаритов стана при одновременном снижении трудоемкости его эксплуатации и изготовления, повышения точности прокатки за счет исполнения привода стана в бесшпиндельном варианте и унификации его узлов и расширения технологических возможностей стана путем увеличения числа од- новременно устанавлива.емых на стане калибров, стан снабжен взаимозаменяемой со станиной рабочей клети ра- .мой, в цилиндрической расточке которой с возможностью поворота смонтиро- ва.н корпус шестеренной клети, при этом размеры его прямоугольной расточки равны размерам прямоугольной расточки кассеты, корпус жестко- скреплен .с кассетой и оси их новоро- т .1 совмещены, направляющие шестеренной клети жестко связаны с р.амой, . червяк размещен вертикально, а на свободных хвостовиках червячных кол ес смонтирован дополнительный комплект прокатных бандажей.

6

В-5

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Рабочая клеть прокатного /роликового/ стана | 1984 |

|

SU1225625A1 |

| Прокатный стан | 1987 |

|

SU1423195A1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1378962A2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

Изобретение относится к черной и цветной металлургии, а именно к станам для прокатки сортовых и фасонных, в том числе высокоточных, профилей, и может быть использовано для производства малотоннажных партий рациональных заготовок деталей в условиях машиностроительных предприятий. Цель изобретения - уменьшение габаритов стана при одновременном снижении трудоемкости его эксплуатации и изготовления, повышение точности прокатки за счет исполнения привода стана в бесшпиндельном варианте и унификации его узлов и расширение технологических возможностей стана путем увеличения числа одновременно устанавливаемых на нем калибров. Снабжение шестеренной клети рамой 3, унифицированной со станиной 2 рабочей клети, приводит к унификации подушек рабочей и шестеренной клетей, корпуса, кассеты и т.п. Это снижает трудоемкость изготовления узлов стана. Размещение корпуса и кассеты на одной оси и их жесткая связь позволяют исключить шпиндели. Это приводит к повышению точности и снижению габаритов. Дополнительные бандажи 14 на свободных хвостовиках шестеренной клети расширяют технологические возможности стана. 4 ил.

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рабочая клеть прокатного /роликового/ стана | 1984 |

|

SU1225625A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-19—Подача