Область техники

Изобретение относится к области металлургии деформируемых сплавов системы Ni-Cr-Мо и, соответственно, изделий для химического машиностроения, и может быть использовано для изготовления коррозионно-стойких труб, корпусов, испарителей и других сварных узлов и деталей, работающих в агрессивных окислительных средах, в частности хлоридных, как, например, расплава KCl-AlCl3, в области температур до 650°С.

Уровень техники

Правильный выбор коррозионно-стойкого материала с учетом его возможностей и условий эксплуатации (концентрации агрессивных компонентов, температура, давление, скорость потока, требования к чистоте продукта и др.) несет в себе большие резервы экономии металла и эксплуатационной надежности химического оборудования.

Для работы в экстремальных условиях эксплуатации, характеризующихся одновременным воздействием на металл сред высокой коррозионной активности (например, на основе HCl, H2SO4, HNO3, HF, FeCl3, H2SiF6 и др.) при повышенных температурах и давлениях, когда коррозионно-стойкие стали и сплавы на железоникелевой основе недостаточно стойки, в России и за рубежом (прежде всего, в США и других промышленно развитых странах) создана и применяется большая группа коррозионно-стойких никелевых сплавов систем Ni-Mo и Ni-Cr-Mo под названием Хастеллои (Hastelloy), Высоколегированные сплавы на основе никеля не дешевы, но без них сегодня не могут обходиться многие отрасли промышленности. Перечислим основные требования, предъявляемые к коррозионно-стойким никелевым сплавам:

- стойкость против общей коррозии в соответствующих средах; скорость ее не должна превышать 0,1 мм/год;

- стойкость против локальных видов коррозии (межкристаллитной, питтинговой, щелевой, струтурно-избирательной, коррозионного растрескивания); кроме того, стойкость сварных соединений против межкристаллитной (в том числе «ножевого типа») и структурно-избирательной коррозии;

- технологичность при изготовлении различных видов металлургической (сорт, лист, трубы, проволока) и машиностроительной (емкостная и колонная аппаратура, теплообменники и т.д.) продукции.

Основной сложностью для системы на основе никеля Ni-Cr-Mo, стойкой к коррозии в средах окислительных свойств, далее «сплава», который в настоящее время широко используется в температурном интервале до 500°С, является длительная высокотемпературной выдержка сплава, находящегося в необходимом технологическом температурном интервале 500-650°С, где происходят активные фазовые превращения. По причине фазовых превращений структура сплава становится структурно нестабильной, происходит потеря механических свойств сплава, далее происходит его разрушение.

В настоящее время отечественная металлургия не предлагает конструкционного сплава, стойкого к окислению, в частности, для солевой ректификации в хлорной металлургии, в технологических условиях длительной высокотемпературной выдержки в интервале 550-650°С, где обозначенный интервал для металлического материала предлагает активное выделение избыточной фазы: карбидов, карбонитридов, оксикарбидов, что является причиной краткосрочного разрушения материала. Именно этот интервал температур требует от конструкционного сплава высоких показателей прочности, пластичности, термостойкости, коррозионной стойкости при хороших показателях свариваемости и деформируемости.

Известен сплав системы железо-никель-хром-молибден, включающий, мас. %: никель 42-70, хром 15-35, молибден 4,5-15, железо 7,5-35, углерод 0,03-0,2, вольфрам, кобальт, кремний, марганец, титан, ниобий и другие примеси. Сплав применяется для камер сгорания газовых турбин и имеет высокую прочность и пластичность (патент США №4174213, опубл. 13.11.1979). В температурном же интервале 500-650°С и в условиях крайне агрессивных окислительных сред, в частности хлоридных, сплав не прочен как механически, так и химически. Наличие пониженных механических свойств являются производной избыточных фаз, как металлических хрупких фаз: α-хром фазы, σ-фазы, μ-фазы, так и неметаллических хрупких фаз: карбидной фазы, оксикарбидной. Химическая нестойкость в хлоридной среде продиктована прежде всего наличием повышенного содержания углерода, его избыток для никелевой матрицы предложит карбидную фазу, далее превращение карбидов, инициация МКК, далее коррозионное растрескивание под нагрузкой. Также причиной разрушения является железо, которое, прежде всего, химически нестойко в присутствии хлорид-ионов. Также провокацией к разрушению в результате длительного высокотемпературного воздействия является превращение элементарной решетки по линии двойникования, именно оцк-фаза как провокатор σ-фазы предложит МКК, далее также коррозионное растрескивание под нагрузкой.

Из патента США №8501086, опубл. 06.08.2013, известен никелевый сплав, содержащий, мас. %: никель 40-60, молибден 5-10, хром 20-30, медь 3-5, углерод не более 0,03, серу не более 0,01, алюминий, кремний, марганец, фосфор, вольфрам, азот, железо и другие примеси. Сплав имеет высокую коррозионную стойкость, эквивалентную сплавам с высоким содержанием молибдена, например, таким как Хастеллой С-22 и С-276, которые довольно дороги, но недостаточную жаропрочность при температуре 550-650°С. Свойства сплава в области низких температур находятся в рамках служебных характеристик, обеспечивая пластичность в температурном интервале до 450°С. Предложенная композиция обеспечивает пересыщенность раствора и даже предполагает возможность краткосрочного применения в интервале 500-650°С, но существенными недостатками сплава является отсутствие достаточной прочности и коррозионной стойкости в указанном интервале температур для хлоридной среды. Причинами недостатков являются весовые содержания углерода (карбидной фазы) и меди (хлорида, температура плавления которого находится в рабочем интервале эксплуатации самого раствора). Также необходимо отметить, что при проведении сварочных работ будет спровоцирована горячеломкость сплава в сварочном шве через оплавление границ никелевого зерна.

Наиболее близким является жаропрочный коррозионно-стойкий сплав Хастеллой G-35 компании HAYNES International (США) по патенту США №6740292, опубл. 25.05.2004, предназначенный для работ в средах с окислительными свойствами. Сплав содержит, мас. %: хром 31-34,5, молибден 7-9, азот не более 0,2, железо не более 3, марганец не более 1, алюминий не более 0,4, кремний не более 0,75, углерод не более 0,1, остальное никель и примеси. Примеси могут включать кобальт, медь, вольфрам, ниобий, титан, ванадий, тантал, сера, фосфор, кислород, магний, кальций. Сплав имеет высокие значения характеристик коррозионной стойкости, пластичности и свариваемости, обладает достаточной структурной стабильностью и не склонен к выделению упрочняющих фаз. Вместе с тем требуются более высокие характеристики длительной прочности, пластичности в обозначенном высокотемпературном интервале эксплуатации.

Достичь улучшенных характеристик структурной стабильности и пластичности в новом предлагаемом коррозионно-стойком сплаве предлагается прежде всего учитывая изменения фазового и структурного состояния, которые происходят при повышенных температурах и длительной выдержке.

Задачей предлагаемого изобретения является разработка коррозионно-стойкого сплава на основе никеля и изделий из него, стабильного параметрами гамма твердого раствора, сочетающего для рабочих температур 500-650°С, показатели пластичности, тепловой устойчивости, коррозионной стойкости в условиях сред с окислительными свойствами, с наличием хлоридов, в частности расплава KCl-AlCl3, при хороших значениях деформируемости и сваривания.

Описание изобретения

Технический результат заключается в создании деформируемого коррозионно-стойкого сплава на основе никеля с улучшенными физико-механическими и эксплуатационными свойствами: структурной стабильность в агрессивных окислительных средах, в частности хлоридных, в температурном интервале 500-650°С, пластичностью, коррозионной стойкостью, включая стойкость против локальных видов коррозии, при хороших значениях деформируемости и свариваемости.

Указанный технический результат достигается в корозионно-стойком сплаве на основе никеля, содержащем хром, молибден, азот, алюминий, марганец, углерод, кремний, железо, лантан при следующем соотношении компонентов, мас. %:

Дополнительно в качестве примеси сплав может содержать, по крайней мере, один из следующих компонентов, мас. %:

Одной из формообразующей причин нестабильности элементарной решетки никеля выступает диффузия примесных элементов при условии эксплуатации 500-650°С, прежде всего углерода, который является главной вредной примесью. Растворимость углерода в никелевом твердом растворе крайне мала, именно углерод, предлагая карбидную фазу посредством связывания легирующих элементов: хрома и молибдена, провоцирует межкристаллитную коррозию раствора, размыкает никелевые зерна. По факту проведенных испытаний было установлено, что в результате высокотемпературного воздействия происходит выпадение вторичных карбидов (сложных карбидов, богатых хромом) на границах зерен, что приводит к инициированию процессов межкристаллитной коррозии (МКК), первичная же карбидная фаза по типу проще, в этом случае она богата молибденом. По факту имеем превращения карбидных фаз, когда цепочки взаимосвязанных соединений впоследствии переходят в пластинчатую форму, это явление и размыкает зерна, провоцируя трещину, поэтому формообразующим решением для конструкционного материала необходимо считать его термодинамическую устойчивость (в сплаве должны быть строго регламентированы углерод, кремний, железо). Кремний и железо повышают термодинамическую активность углерода в единицу времени, что также может быть интерпретировано как повышение концентрации в точке координаты времени. Также кремний и железо инициируют выделения μ-фаз, которые также ответственны за развитие МКК. По этой причине весовые показатели углерода, кремния, железа понижены до значений, указанных выше.

Минимальное количество молибдена в предложенном сплаве в пределах 8-10 мас. % минимизирует его участие в избыточных фазах, оставаясь в пределах сохранения константы окисления на минимальных значениях. Тем самым обеспечивая жаропрочность - прочностные свойства в температурном интервале 550-650°С.

Механизм обеспечивает снижение диффузионной подвижности примесных атомов, прежде всего углерода, а следовательно, торможение коагуляции избыточных карбидных фаз. В результате предложенных мероприятий происходит повышение работоспособности сплава в условиях высокой температуры и напряжений.

Повышение физико-механических свойств предлагаемого сплава проводят не менее эффективным технологическим приемом - микролегирование редкоземельным элементом (РЗЭ) - лантан.

Двойная роль легирующих добавок - РЗЭ заключается в следующем: с одной стороны. РЗЭ являются эффективными рафинирующими добавками, поскольку вследствие своей высокой химической активности они нейтрализуют вредное влияние примесей кислорода и серы, образуя с ними тугоплавкие химические соединения. С другой стороны, они как поверхностно-активные элементы располагаются на поверхностях раздела фаз (границы зерен, границы блоков, межфазные границы γ/γ-фаз и др.), упрочняют эти поверхности и задерживают развитие на них диффузионных процессов. Поэтому РЗЭ оказывают положительное влияние на структурную стабильность сплавов, уменьшают их ликвационную неоднородность, предотвращают образование вредных структурных составляющих (ТПУ фазы, μ-фазы и др.).

Предлагаемая композиция трехкомпонентного раствора Ni-Cr-Mo - это твердый гамма-раствор на основе никеля, реализованный через механизм замещения посредством легирующих элементов хрома и молибдена, где реализован следующий принцип построения сплава: минимизация, отказ от твердения посредством дисперсного упрочнения, посредством упрочняющих гамма-штрих фаз. Служебные свойства, прежде всего пластичность и коррозионная стойкость, предлагаются через структурную стабильность и минимизацию дефектности раствора посредством регулирования избыточных фаз. Предлагаемый раствор должен обеспечивать бездефектную равновесную микроструктуру.

Участие углерода должно быть пониженным, предпочтительно в интервале 0,004-0,01 мас. %. Это обеспечит необходимый размер зерна. На сегодняшний день предел растворимости углерода для никелевых сплавов составляет 0,02 мас. %, но в температурном интервале 500-650°С растворимость углерода в никеле резко уменьшается до тысячных долей, в то же время углерод считается регулятором размера зерна и при занижении значения углерода менее 0,02 мас. % происходит рост размера зерна, что крайне нежелательно для прочностных свойств материала, предел прочности, текучести становится существенно заниженным. Пониженное, дефицитное содержание углерода определяет глобулярность карбида по типу Me6C, (Cr,Мо)6С, что обеспечит возможность зеренного и граничного скольжения микроструктуры, а значит, и пластичность раствора. Поэтому крайне необходимым мероприятием в предложенном сплаве является введение в его раствор азота. По этой причине в предлагаемой композиции азот заявлен как легирующий элемент. Необходимо помнить, что азот более родственен к хрому, чем углерод, поэтому упрочнение азотом границ зерен предлагается в композиции как регулятор размерности зерен, упрочнения границ последних, что крайне важно для обеспечения коррозионной стойкости композиции. Азот, участвуя в карбидной фазе, предлагает уже карбонитридную фазу. Участие азота производится на пределе растворимости трехкомпонентного раствора Ni-Cr-Mo, где хром на уровне 28-30,0 мас. % для никелевой матрицы предлагает весовое участие азота на уровне до 0,1 мас. % на условиях комфортного растворения.

Предложенная композиция сплава для никеля, хрома, молибдена в рабочем интервале ректификации 500-650°С обеспечивает равновесное, «невозмущенное» растворение хрома и молибдена в никеле. Выполнение этих условий позволит снизить микроструктурные напряжения посредством меньшего участия как механических напряжений зеренной и граничных структур, так диффузионной составляющей.

Предложенная композиция для никеля, хрома, молибдена совместно с добавками обеспечивает баланс служебных характеристик: стойкости к межкристаллитной коррозии (МКК), прочностных свойств, термической стойкости, стойкости к анодному растворению, минимальному участию хрупкой фазы - Ni2 (Cr, Мо). Предложенные интервалы для сплава определяют температуру растворения фазы Ni2 (Cr, Мо), здесь этот интервал 627-652°С, т.е. рабочий интервал эксплуатации, при соблюдении скорости нагрева сплава менее 2°С/мин.

В изобретении предложена идея приближения молярного объема предлагаемого трехкомпонентного раствора Ni-Cr-Mo к молярному объему никеля. Содержания были подтверждены устойчивостью допущенного избыточного объема, эта величина 5%, которая была подтверждена как натурными испытаниями, так и расчетами молярных объемов для сплавов ХН65МВУ, С-2000, С-4, предложенный ряд определяет ряд в порядке убывания молярных объемов сплавов -ХН65МВУ, С-2000, С-4. Так, например, для сплава С-2000 его молярный объем будет V=7,001⋅10-6 м3, для сплава С-4, его молярный объем V=6,968⋅10-6 м3, для предлагаемого же сплава V=(6,915÷6,934)⋅10-6 м3, для сравнения молярный объем чистого никеля 6,59⋅10-6 м3. Молярный же объем сплава G-35 V=6,93⋅10-6 м3.

Расчет молярных объемов для G-35 и предлагаемого раствора обозначает соответствие значений, например, можем ожидать равенство плотностей, в то же время механические свойства будут улучшены, необходимо отметить различие в содержании никеля для предлагаемого сплава со сплавом G-35.

Необходимо отметить, что производной предложенного комплекса мер также является формирование размера зерна в пределах 30-50 микрон, что также обеспечит системе баланс жаропрочности и пластичности. Присутствие и размерность молибдена предложит «вакантность» междоузлий и поэтому с большей вероятностью осаждения примесных составляющих в этих энергетически устойчивых позициях. Поэтому плавка должна быть беспримесной, набрана чистой шихтой. Должны быть выполнены мероприятия по удалению примесей, плавка должна быть сопровождена вакуумом.

Содержание примесных элементов: С, О, Н, S, Р, провоцирующих катодность, должно быть строго регламентированным.

Использование предложенной оптимальной композиции Ni, Cr и Мо с технологическими добавками в предложенных концентрациях для азота, лантана, пониженного содержания углерода, кремния, железа улучшит структурную стабильность трехкомпонентной системы на основе никеля Ni-Cr-Mo, сплава, определяя пластичность и коррозионную стойкость сплава. Повышенное содержание никеля (61-63 мас. %) и пониженного содержание хрома (28-30 мас. %) в отличие от прототипа - сплава G-35, в условиях высоких температур обеспечит стабильность твердого гамма-раствора, характеристики которого будут выше за счет меньшего участия в структуре сплава избыточных фаз. Все вышеперечисленные мероприятия обеспечивают использование предлагаемого сплава в качестве материала коррозионно-стойких труб, корпусов, испарителей и других сварных узлов и деталей изделий химического машиностроения, увеличат ресурс и надежность и существенно сократят номенклатуру материалов, используемых при изготовлении изделий, эксплуатирующихся в хлорных высокотемпературных переделах. Отечественных материалов, успешно работающих в этих условиях, на текущий момент нет.

Осуществления изобретения

Опытная плавка по изобретению была произведена с выходом годного сплава в следующей весовой композиции основных элементов: по азоту 0,06 мас. %, по углероду 0,008 мас. %, по хрому 29,5 мас. %, по молибдену 9,2 мас. %, по алюминию 0,25 мас. %, по лантану 0,02 мас.%, по марганцу 0,25 по магнию 0,007 мас. %, по железу 0,5 мас. %, по кремнию 0,04 мас. %, по сере 0,005 мас. %, по фосфору 0,005 мас. %, по никелю остальное. Плавку производили в индукционной печи и подвергали всем переделам, которые необходимы для оборудования, работающего в высокоагрессивных средах. Также были проведены мероприятия по удалению кислорода как крайне нежелательной примеси. Была получена сутанка, далее перекатана в ленту толщиной 6 мм.

Известный сплав G-35, предложенный к прототипу для изобретения, был рассмотрен листовым прокатом толщиной 6,35 мм, где основные элементы представлены следующим весовым участием: по азоту 0,081 мас. %, по углероду 0,015 мас. %, по хрому 33,59 мас. %, по молибдену 8,1 мас. %, по алюминию 0,28 мас. %, по марганцу 0,25. по железу 1,14 мас. %, по кремнию 0,21 мас. %, остальное никель и примеси, весовое участие которых регламентировано маркой.

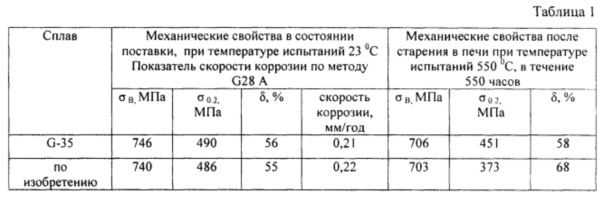

В таблице 1 представлены данные по коррозии для обоих сплавов по методу G28A: 50%H2SO4+42г/л Fe2(SO4)3, 120 часов кипячения.

Приведенные в таблице 1 данные по механическим свойствам сплава наглядно аргументируют временной прогноз до разрушения. Разница (σB-σ0.2), МПа, для сплава по изобретению и прототипа - сплава G-35 после проведения длительной высокотемпературной выдержки различна, относительное удлинение также различно, поэтому можем утверждать, что, ограничив пределом текучести предлагаемого сплава нагрузку (напряжение) на систему при условии воздействия одинаковой температуры и времени, время до разрушения предлагаемого сплава будет больше, чем сплава G-35. Оценка величины, предложенная в относительных единицах, составляет порядка 30%. Таким образом, можно утверждать, что срок эксплуатации предлагаемого сплава по изобретению в предложенных условиях: 550°С, в течение 550 часов имеет более долгосрочный характер, чем сплава G-35.

Приведенные в таблице 2 данные по измерению микротвердости наглядно аргументируют превалирующее упрочнение сплава G-35, набором последним прежде всего металлической альфа-хром фазы, чем предлагаемого сплава по изобретению, поэтому можем утверждать о перспективности применения предлагаемого материала в качестве конструкционного материала для условий эксплуатации в расплаве солей KCl-AlCl3, о его увеличенном сроке службы в температурном интервале 500-650°С.

При рассмотрении таблицы 3 очевидны следующие выводы: сплав G-35, его структура, в частности размер зерна, имеет провокацию к измельчению в формате длительной высокотемпературной выдержки, также по факту скорость коррозии сплава G-35 выше, чем у сплава по изобретению. Причиной здесь является потеря сплавом структурной стабильности, инструментами же здесь являются: содержание элементов оцк-структуры до 45 мас. % в сплаве G-35 аргументирует для последнего минимизацию общей поверхности элементарной решетки никеля. Выпадение обильного осадка α-хром фазы является результатом эффекта минимизации общей поверхности. Выпадение α-хром фазы происходит на границах и в теле зерна, предлагает понижение пластичности. Также имеем факт выпадения карбидной фазы, площадь которой по сечению исследования превалирует над площадью карбидной фазы сплава по изобретению.

Помимо сплошной коррозии присутствует структурно-избирательная для сплава G-35, когда в условиях KCl-AlCl3 среды и технологического интервала температур 550-620°С происходит разрушение приграничных областей, обедненных молибденом, где его содержание менее 5 ат. % (менее 8 мас. %). В сплаве по изобретению для устойчивости пассивационного интервала в предложенных условиях необходим молибден в интервале 5-6,8 ат. % (до 10 мас. %), именно он в своем весовом содержании обеспечивает минимальные значения коррозионного тока и смещение потенциала пассивации сплава для KCl-AlCl3 среды в положительную область, закрепляя за хромом возможность работы в средах с окислительными свойствами.

Пониженное содержание хрома и повышенное содержание никеля в сплаве по изобретению повышает стабильность структуры через расширение области устойчивости твердого γ-раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ | 2017 |

|

RU2672647C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| Коррозионностойкий сплав, легированный скандием | 2022 |

|

RU2801911C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655483C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| Жаропрочный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655484C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

Изобретение относится к области металлургии деформируемых сплавов системы Ni-Cr-Мо и может быть использовано для изготовления коррозионно-стойких труб, корпусов, испарителей и других сварных узлов и деталей, работающих в агрессивных окислительных средах, в частности хлоридных, как, например, расплава KCl-AlCl3, в области температур до 650°С. Корозионно-стойкий сплав на основе никеля содержит, мас. %: хром 28-30, молибден 8-10, азот 0,005-0,1, алюминий 0,1-0,3, углерод 0,004-0,01, кремний 0,001-0,05, железо не более 0,5, марганец не более 0,25, лантан 0,002-0,05, никель и примеси 61-63. Сплав обладает улучшенными физико-механическими и эксплуатационными свойствами: структурной стабильностью в хлоридных средах в температурном интервале 500-650°С, пластичностью, коррозионной стойкостью, включая стойкость против локальных видов коррозии, при хороших значениях деформируемости и свариваемости. 1 з.п. ф-лы, 3 табл.

1. Корозионно-стойкий сплав на основе никеля, содержащий хром, молибден, азот, алюминий, марганец, углерод, кремний, железо, отличающийся тем, что он дополнительно содержит лантан, при следующем соотношении компонентов, мас. %:

2. Корозионно-стойкий сплав по п. 1, отличающийся тем, что в качестве примесей он содержит, по крайней мере, один из следующих компонентов, мас. %:

| US 4421571 A, 20.12.1983 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2012 |

|

RU2555293C1 |

Авторы

Даты

2017-03-21—Публикация

2016-02-17—Подача