Область техники, к которой относится изобретение

Настоящее изобретение предлагает тонер, устройство формирования изображения, способ формирования изображения, технологический картридж и двухкомпонентный проявитель.

Уровень техники

В устройстве формирования изображения, таком как электрофотографическое устройство и электростатическое печатное устройство, изображение формируется, когда проявляется скрытое электростатическое изображение, сформированное на фотопроводник тонером, который образует проявленное тонером изображение, это проявленное тонером изображение переводится на носитель изображения, такой как бумага, и затем проявленное тонером изображение фиксируется под действием тепла. Чтобы сформировать полноцветное изображение, для проявления используются, как правило, тонеры четырех цветов (черный, желтый, пурпурный и голубой), и проявленные тонером изображения этих цветов переводятся, перекрывая друг друга, на носитель изображения, после чего они одновременно фиксируются под действием тепла.

Низкотемпературное фиксирование требуется для снижения нагрузки на глобальную окружающую среду. Однако тонер, имеющий низкую температуру плавления, образует агрегаты и формирует дефектные изображения (особенно в условиях высокой температуры и высокой влажности). Таким образом, когда дополнительно улучшается низкотемпературная фиксирующая способность тонера, для традиционного тонера оказывается весьма затруднительным одновременное достижение низкотемпературной фиксирующей способности и замедленного агрегирования.

Например, была сделана попытка одновременного достижения низкотемпературной фиксирующей способности и высокотемпературного сопротивления сдвигу посредством использования тонера, содержащего кристаллический сложный полиэфир (см. патентный документ 1), но в этом документе отсутствует описание влияния агрегатов тонера. Кроме того, предлагаемый тонер не способен одновременно обеспечивать максимальный уровень низкотемпературной фиксирующей способности следующего поколения и высокий уровень уменьшения агрегирования частиц тонера в условиях высокой температуры и высокой влажности, что, таким образом, представляет собой проблему, в решении которой заключается цель настоящего изобретения.

Список цитируемой литературы

Патентная литература

Патентный документ 1: японская выложенная патентная заявка (JP-A) № 2012-27212

Сущность изобретения

Техническая проблема

Задача настоящего изобретения заключается в том, чтобы предложить тонер, который способен одновременно обеспечивать максимальный уровень низкотемпературной фиксирующей способности и высокий уровень уменьшения агрегирования частиц тонера в условиях высокой температуры и высокой влажности.

Решение проблемы

В качестве средства решения вышеупомянутой проблемы согласно настоящему изобретению предлагается тонер, который содержит красящее вещество, полимер и разделительное вещество, в котором время спин-спиновой релаксации (T2s), обусловленное мягким компонентом, составляет от 0,10 мс до 0,50 мс, где мягкий компонент получается с твердым компонентом из отраженного сигнала тонера по методу твердотельного эха импульсного ядерного магнитного резонанса (ЯМР), и относительная интенсивность сигналов протонов мягкого компонента составляет 50,0% или менее.

Полезные эффекты изобретения

Настоящее изобретение может предложить тонер, который может одновременно обеспечивать максимальный уровень низкотемпературной фиксирующей способности и высокий уровень уменьшения агрегирования частиц тонера в условиях высокой температуры и высокой влажности.

Краткое описание чертежей

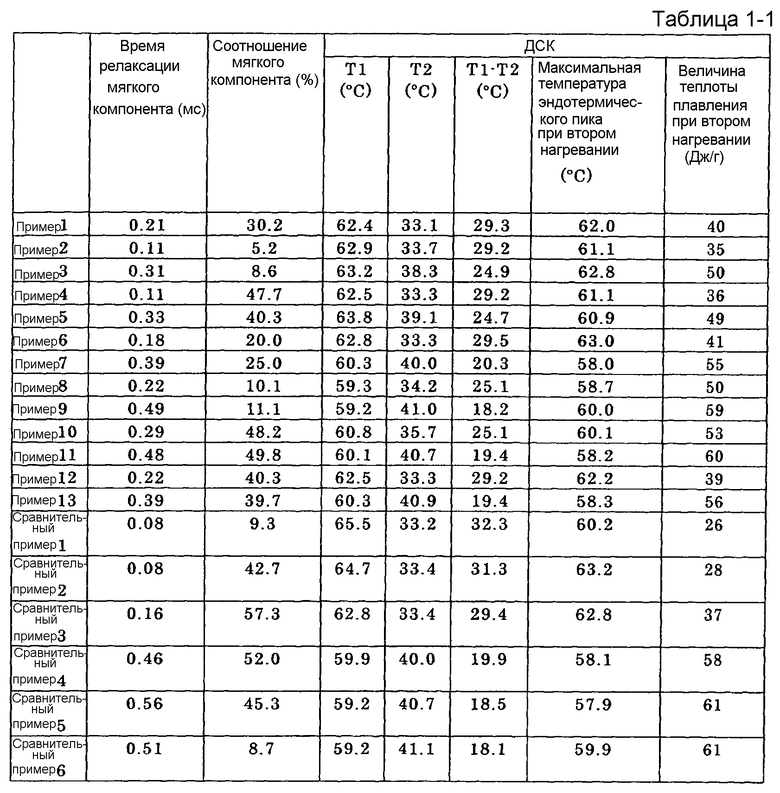

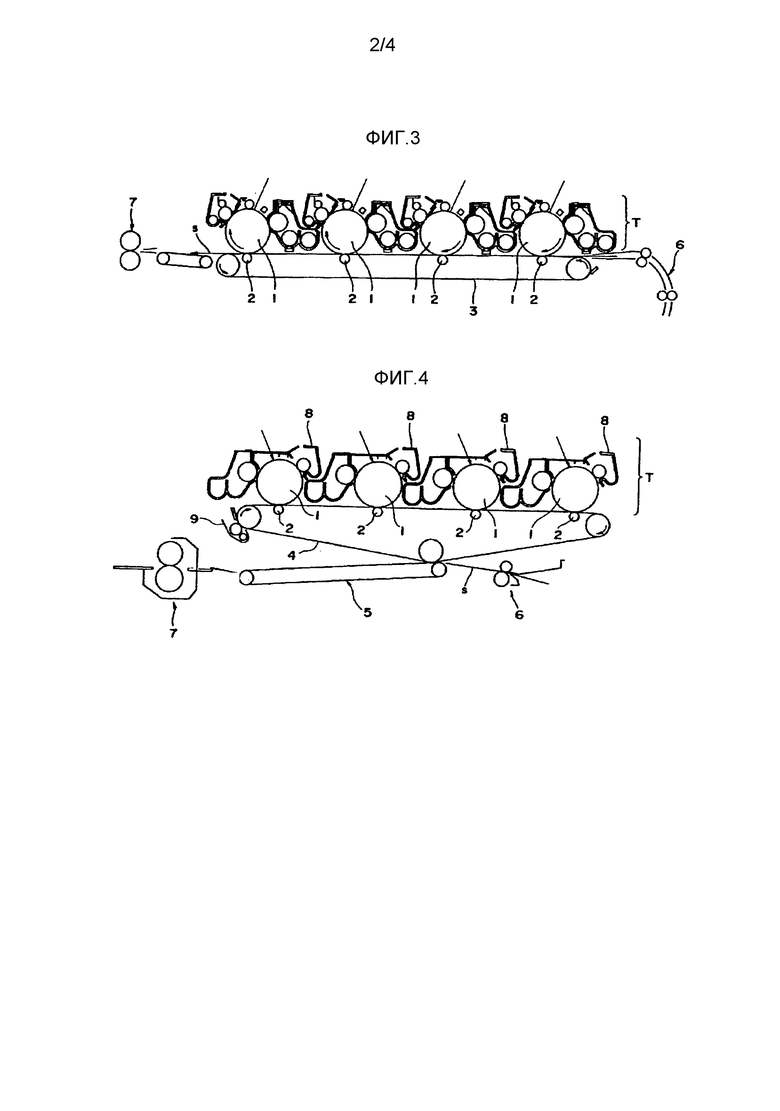

Фиг. 1 представляет диаграмму, иллюстрирующую три релаксационные кривые, в том числе примерную релаксационную кривую отраженного сигнала, а также релаксационные кривые твердого компонента и мягкого компонента, полученные разложением отраженного сигнала.

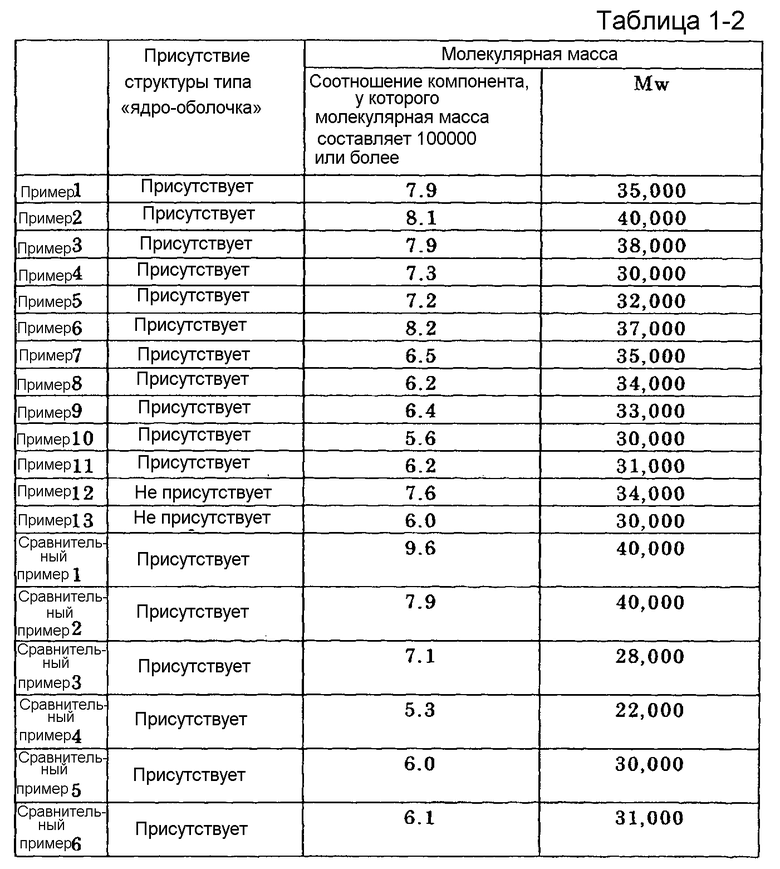

Фиг. 2 представляет схематическую диаграмму, иллюстрирующую один пример конструкции устройства формирования изображения, оборудованного технологическим картриджем согласно настоящему изобретению.

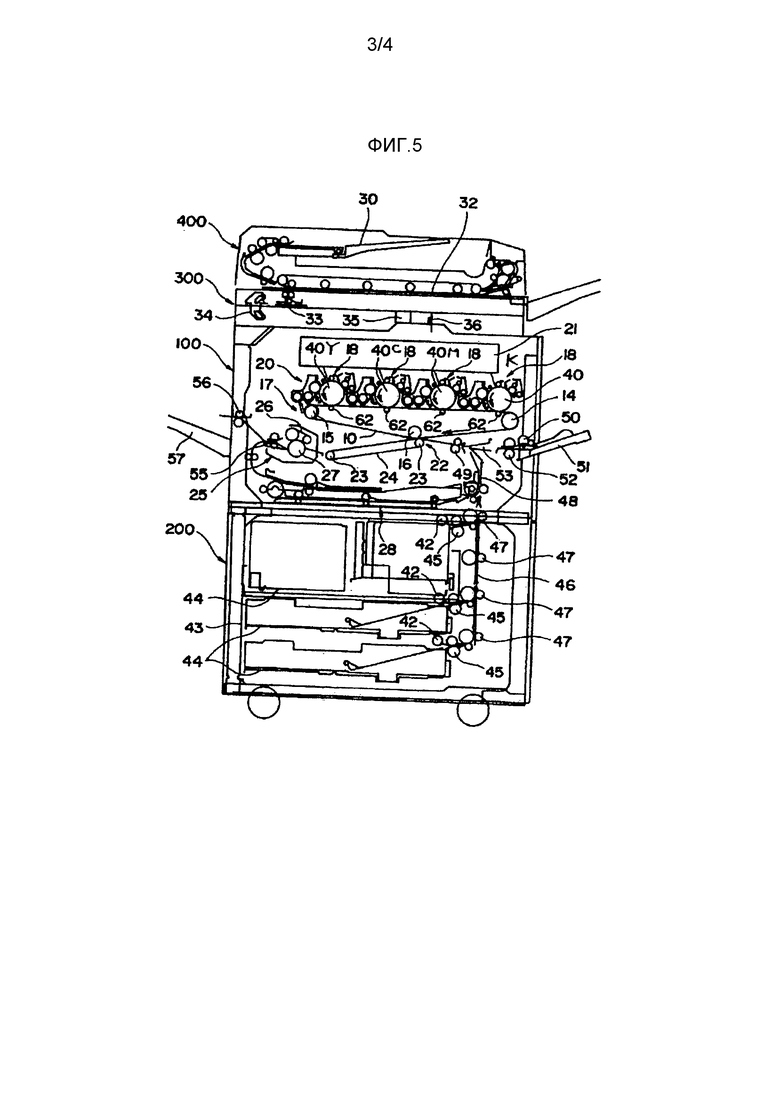

Фиг. 3 представляет схематическую диаграмму, иллюстрирующую один пример последовательного устройства формирования изображения.

Фиг. 4 представляет схематическую диаграмму, иллюстрирующую еще один пример последовательного устройства формирования изображения.

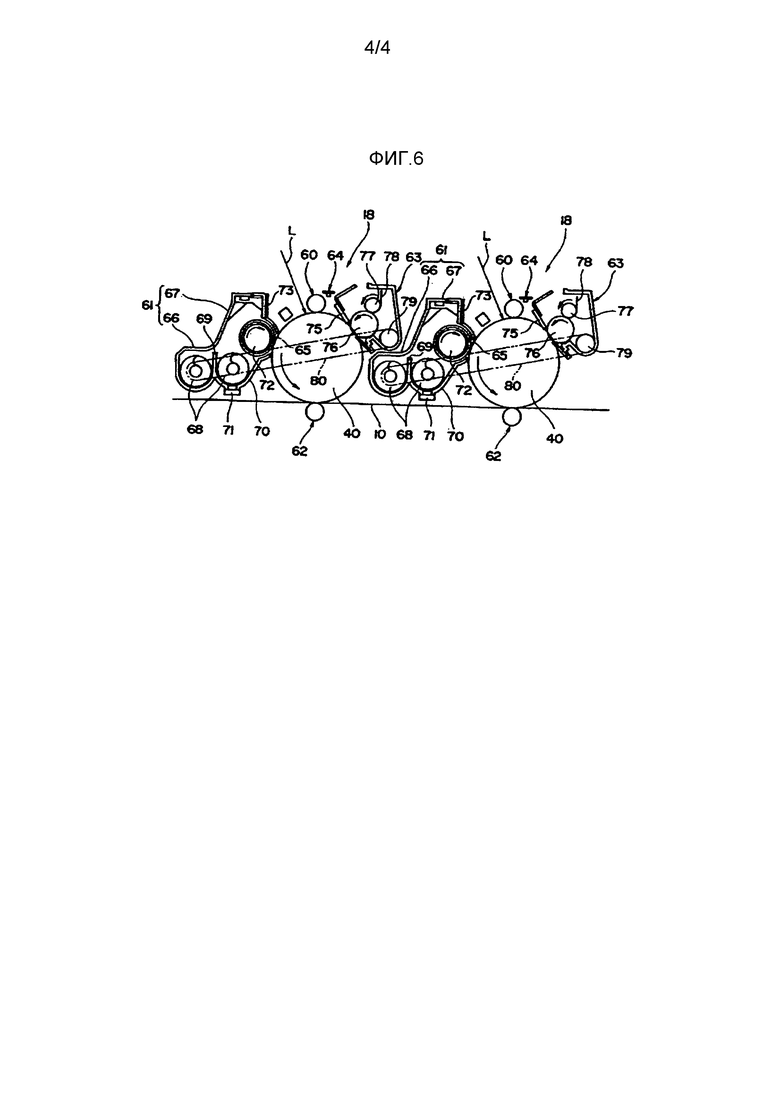

Фиг. 5 представляет схематическую диаграмму, иллюстрирующую один пример последовательного устройства формирования изображения с использованием косвенной переводной системы.

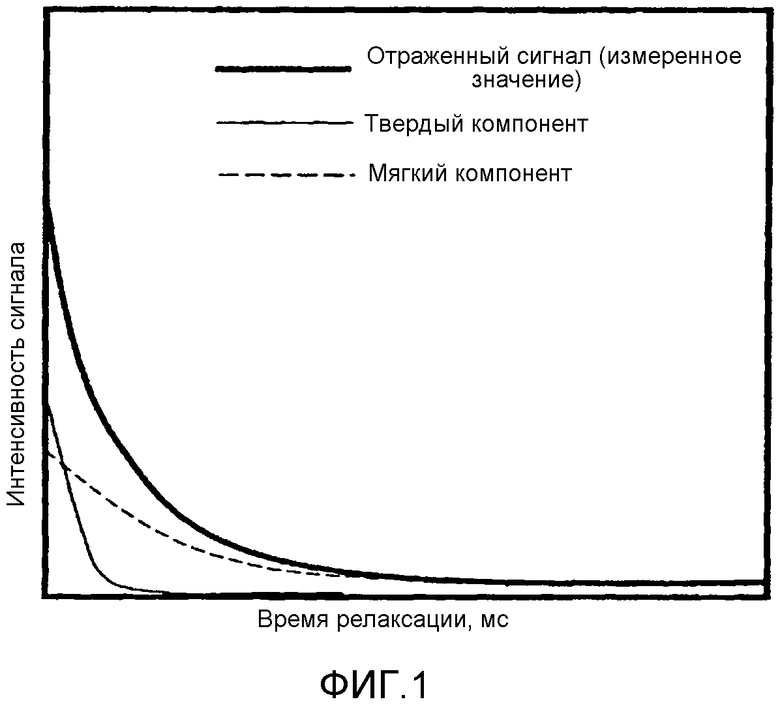

Фиг. 6 представляет схематическую диаграмму, подробно иллюстрирующую один пример последовательного устройства формирования изображения.

Описание вариантов осуществления

Далее настоящее изобретение будет описано подробно. В настоящем изобретении можно использовать любые известные в технике общие системы тонера, способы изготовления или материалы проявителя, а также электрофотографические процессы, при том условии, что они удовлетворяют положениям настоящего изобретения.

Тонер

Тонер согласно настоящему изобретению содержит, по меньшей мере, красящее вещество, полимер и разделительное вещество, а также он может дополнительно содержать и другие компоненты, если это необходимо.

Механизм настоящего изобретения исследуется в настоящее время, но с помощью некоторых аналитических данных была получена следующая оценка.

Тонер согласно настоящему изобретению содержит красящее вещество, полимер и разделительное вещество, причем время спин-спиновой релаксации (T2s), обусловленное мягким компонентом, составляет от 0,10 мс до 0,50 мс, предпочтительно 0,20 мс до 0,50 мс, более предпочтительно 0,30 мс до 0,50 мс, где мягкий компонент получается с твердым компонентом из отраженного сигнала тонера по методу твердотельного эха импульсного ЯМР, и относительная интенсивность сигналов протонов мягкого компонента составляет 50,0% или менее, предпочтительнее 25,0% или менее.

Тонер одновременно обеспечивает максимальный уровень низкотемпературной фиксирующей способности и высокий уровень уменьшения агрегирования (в частности, в условиях высокой температуры и высокой влажности), и использование данного тонера позволяет предложить устройство формирования изображения, технологический картридж и проявитель, которые сохраняют активное состояние при высокой скорости печати.

Прежде всего, время спин-спиновой релаксации (T2s), обусловленное мягким компонентом, представляет собой характеристическое значение, с которым также связано термическое поведение тонера.

В том случае, где отраженный сигнал, полученный посредством измерения тонера по методу твердотельного эха импульсного ЯМР, разделяется на две кривые, соответственно, которые обуславливают твердый компонент и мягкий компонент, составляющие тонер, время спин-спиновой релаксации, полученное из кривой, обусловленной мягким компонентом, определяется как T2s. Время спин-спиновой релаксации (T2s) показывает подвижность молекул, составляющих тонер, и, таким образом, можно оценивать расплавленное состояние тонера при определенной температуре. Например, молекулы, составляющие тонер, имеющий низкую температуру плавления, имеют высокую подвижность даже при низкой температуре, и, таким образом, они имеют длительное время спин-спиновой релаксации (T2s). Согласно настоящему изобретению в качестве одного из способов изменения времени спин-спиновой релаксации (T2s), существует способ изменения содержания кристаллического полимера, имеющего четкую температуру плавления. Чем выше уровень содержания имеющего четкую температуру плавления кристаллического полимера, тем ниже становится температура плавления тонера в целом. В результате этого подвижность молекул при определенной температуре становится высокой, и, таким образом, становится продолжительным время спин-спиновой релаксации (T2s). Когда время спин-спиновой релаксации (T2s) составляет менее чем 0,10 мс, тонер не может в достаточной степени плавиться при низкой температуре, и, таким образом, оказывается затруднительной совместимость тонера с элементом, к которому он прикрепляется (например, с бумагой), и его фиксирующая способность становится неудовлетворительной. С другой стороны, когда время спин-спиновой релаксации (T2s) составляет более чем 0,50 мс, тонер плавится в достаточной степени даже при низкой температуре, но расплавленный тонер осаждается на фиксирующий валик, что становится фактором, вызывающим высокотемпературный сдвиг. Таким образом, это не является предпочтительным.

Кроме того, относительная интенсивность сигналов протонов мягкого компонента представляет собой характеристическое значение, показывающее твердость тонера.

Относительная интенсивность сигналов протонов мягкого компонента определяется как величина IS/(IH+IS)•100, включающая интенсивность сигналов протонов (IH) твердого компонента и интенсивность сигналов протонов (IS) мягкого компонента, полученные методом твердотельного эха. Согласно настоящему изобретению, в качестве одного из способов изменения относительной интенсивности сигналов протонов мягкого компонента, существует способ изменения количества сшивающего компонента полимера. Количество сшивающего компонента представляет собой один из факторов, определяющих твердость тонера. Чем больше содержание сшивающего компонента, тем более твердым становится получаемый в результате тонер, и тем меньше содержание мягкого компонента. Когда относительная интенсивность сигналов протонов мягкого компонента составляет более чем 50,0%, твердость тонера является низкой, и частицы тонера агрегируются друг с другом (особенно в условиях высокой температуры и высокой влажности). Таким образом, это не является предпочтительным.

Тонер предпочтительно удовлетворяет условиям следующих выражений (1) и предпочтительнее условиям следующих выражений (2), где T1 представляет собой максимальную температуру эндотермического пика в процессе первого нагревания от 0°C до 100°C при измерении методом дифференциальной сканирующей калориметрии (ДСК), и T2 представляет собой максимальную температуру экзотермического пика в процессе охлаждения при измерении методом ДСК. Когда тонер удовлетворяет этим условиям, это является предпочтительным, потому что становится достижимым эффект снижения температуры плавления тонера и повышения его температуры затвердевания, и можно осуществлять низкотемпературное фиксирование без образования отпечатков валика.

T1-T2≤30,0°C и T2≥30,0°C (1)

T1-T2≤38,0°C и T2≥25,0°C (2)

Когда максимальная температура эндотермического пика тонера, измеренная методом ДСК в процессе второго нагревания от 0°C до 100°C, составляет 50°C или более, агломерация тонера не происходит даже в условиях высокой температуры, и, таким образом, это является предпочтительным. Когда максимальная температура эндотермического пика тонера, измеренная методом ДСК в процессе второго нагревания от 0°C до 100°C, составляет 70°C или менее, это является предпочтительным, потому что может быть осуществлено низкотемпературное фиксирование. Кроме того, величина теплоты плавления при втором нагревании составляет предпочтительно 30,0 Дж/г или более и предпочтительнее 45,0 Дж/г или более, потому что в тонере увеличивается содержание сегментов, имеющих кристаллическую структуру, что способствует плавлению в узком интервале температур, и осуществляется низкотемпературное фиксирование. Кроме того, величина теплоты плавления в процессе второго нагревания составляет предпочтительно 75,0 Дж/г или менее, поскольку уменьшается энергия, требуемая для фиксирования, и может предотвращаться ухудшение фиксирующей способности.

Кроме того, тонер предпочтительно представляет собой тонер, имеющий структуру типа «ядро-оболочка», поскольку такой тонер может сохранять свою твердость, и может уменьшаться разность между загружаемыми количествами частиц тонера различных цветов.

Кроме того, оказывается предпочтительным, что содержание растворимого в тетрагидрофуране (ТГФ) компонента, у которого молекулярная масса составляет 100000 или более, составляет 5% или более, и средневесовая молекулярная масса (Mw) составляет от 20000 до 70000, поскольку при этом можно желательным образом регулировать вязкоупругость тонера после плавления, и тонер можно фиксировать при постоянной температуре и скорости независимо от типа используемой бумаги.

Кроме того, полимер, составляющий тонер, предпочтительно содержит, по меньшей мере, кристаллический сложнополиэфирный полимер, поскольку при этом увеличивается степень свободы в осуществлении низкотемпературного фиксирования, и становится возможным регулирование формы частиц, что влияет на агрегирование частиц тонера, а также оказывается возможным уменьшение агрегирования частиц тонера (особенно в условиях высокой температуры и высокой влажности).

Кристаллический сложнополиэфирный полимер предпочтительно содержит уретановую связь и/или мочевинную связь, поскольку при этом обеспечивается высокая твердость при сохранении кристалличности полимера.

Кроме того, в устройстве формирования изображения, включающем фиксирующее устройство, предназначенное для фиксирования видимого изображения с использованием тонера на носителе изображения под действием нагревания и давления, используется последовательная проявляющая система, где последовательно установлены, по меньшей мере, четыре проявляющих блока, причем все они предназначены для проявления различных цветов, скорость системы составляет от 200 мм/с до 3000 мм/с, контактное давление фиксирующего устройства составляет от 10 Н/см2 до 3000 Н/см2, и время фиксирующего зажима составляет от 30 мс до 400 мс. В результате этого оказывается возможным создание устройство формирования цветного изображения, в котором подвижность тонера обеспечивается надлежащим образом даже в режиме высокой скорости системы, и можно осуществлять проявление, перевод и фиксирование тонера, а деформацию тонера и прилипание расплавленного тонера к материалу для печати (например, бумаге) можно надлежащим образом регулировать при высоком давлении, и в то же время, могут быть обеспечены свойства фиксирования, при которых не происходит высокотемпературный сдвиг. Кроме того, посредством регулирования времени фиксирующего зажима надлежащим образом оказывается возможным создание устройства формирования цветного изображения, в котором можно надлежащим образом регулировать количество тепла, которое требуется для фиксирования тонера, обеспечивать низкое потребление энергии, а также гарантировать надлежащее качество изображения.

Кроме того, может быть предложен способ формирования изображения с использованием устройства формирования изображения.

Кроме того, может быть предложен технологический картридж, который содержит несущий скрытое изображение элемент и, по меньшей мере, проявляющий блок, которые имеют неразрывное соединение и могут быть установлены с возможностью извлечения в основной корпус устройства формирования изображения, причем в данном картридже содержится тонер.

Кроме того, предлагается двухкомпонентный проявитель, содержащий тонер и, по меньшей мере, магнитный носитель, таким образом, что становится возможным изготовление двухкомпонентного проявителя, в котором надлежащим образом обеспечивается подвижность тонера, с которым можно осуществлять надлежащим образом проявление и перевод изображения, и который имеет высокую устойчивость (надежность) в условиях окружающей среды.

Импульсный ЯМР

Согласно настоящему изобретению физические свойства тонера определяются результатами импульсного ЯМР (оценкой времени спин-спиновой релаксации (T2s) и относительными интенсивностями сигналов протонов мягкого компонента). Импульсный ЯМР тонера предпочтительно осуществляется следующим образом.

Исследование осуществляют, используя импульсный спектрометр ЯМР серии Minispec mq (производитель Bruker Japan Co., Ltd.). Высокочастотное импульсное магнитное поле воздействует на тонер внутри пробирки ЯМР; в результате этого отклоняется вектор магнитного поля, и подвижность молекул, составляющих тонер, измеряется в зависимости от времени до тех пор, пока не исчезают компоненты x и y данного вектора, чему соответствует время релаксации.

1) Образец

Навеску тонера (40 мг) помещают в пробирку ЯМР, имеющую диаметр 10 мм, и затем используют для измерения.

2) Условия измерения

Первый интервал между импульсами 90°: 0,01 мс

Конечный интервал между импульсами: 2,0 мс

Число точек данных для соответствия: 20 точек

Число импульсов для накопления: 32

Температура: 40°C

3) Способ вычисления интенсивности сигналов протонов и времени спин-спиновой релаксации

Отраженный сигнал, полученный методом импульсного ЯМР, представляет собой кривую, на которой перекрываются сопряженные кривые, которые происходят из двух компонентов, т.е. твердого компонента, имеющего низкую подвижность молекул, и мягкого компонента, имеющего высокую подвижность молекул. Полученный отраженный сигнал разделяется на две сопряженые кривые, которые, соответственно, происходят из двух компонентов, посредством использования биэкспоненциального приближения в программе ORIGIN8.5 (производитель OriginLab Corporation), и можно вычислять интенсивность сигналов протонов и время спин-спиновой релаксации каждого компонента. Фиг. 1 представляет три сопряженные кривые, включающие пример отраженного сигнала, а также сопряженные кривые твердого компонента и мягкого компонента, полученные разделением отраженного сигнала. Твердый компонент, у которого подвижность молекул является низкой, как правило, представляет собой компонент, полученный из твердых материалов, таких как сшивающий компонент полимера, а мягкий компонент, у которого подвижность молекул является высокой, происходит из мягких материалов. Известно, что время спин-спиновой релаксации сокращается, когда снижается подвижность молекул, и увеличивается, когда повышается подвижность молекул. Таким образом, среди двух разделенных кривых сопряжения имеющая меньшее время спин-спиновой релаксации кривая сопряжения представляет собой твердый компонент, а имеющая большее время спин-спиновой релаксации кривая сопряжения представляет собой мягкий компонент.

ДСК

Согласно настоящему изобретению максимальный эндотермический пик, максимальный экзотермический пик и величину теплоты плавления тонера можно измерять, используя систему ДСК Q-200 (производитель TA Instruments Japan Inc.). Сначала алюминиевый контейнер для образцов, содержащий приблизительно 5,0 мкм полимера, помещают в держатель, а затем устанавливают в электрическую печь. После этого полимер нагревают от 0°C до 100°C при скорости нагревания 10°C/мин в атмосфере азота, а затем охлаждают от 100°C до 0°C при скорости охлаждения 10°C/мин. После этого полимер повторно нагревают от 0°C до 100°C при скорости нагревания 10°C/мин, и в результате этого измеряют эндотермические и экзотермические изменения. Кривую ДСК для первого нагревания выбирают из полученных кривых ДСК, используя аналитические программы, содержащиеся в системе ДСК Q-200 (производитель TA Instruments Japan Inc.), и в результате этого измеряют максимальную температуру T1 эндотермического пика в процессе первого нагревания. Аналогичным образом, измеряется максимальная температура T2 экзотермического пика в процессе охлаждения. Кроме того, выбирают кривую ДСК для второго нагревания и измеряют максимальную температуру эндотермического пика в процессе второго нагревания. Эндотермическое значение эндотермического пика, имеющего максимальную температуру эндотермического пика в процессе второго нагревания, определяется как величина теплоты плавления для второго нагревания.

Молекулярно-массовое распределение и средневесовая молекулярная масса (Mw)

Согласно настоящему изобретению молекулярно-массовое распределение и средневесовую молекулярную массу (Mw) можно измерять методом гельпроникающей хроматографии (ГПХ), используя измерительное устройство (например, гельпроникающий хроматограф GPC-8220, изготовленный компанией Tosoh Corporation). В качестве колонки используется трехходовая колонка TSKgel Super HZM-H длиной 15 см (производитель Tosoh Corporation). Исследуемый полимер изготавливают в форме 0,15 масс. % раствора, используя содержащий стабилизатор тетрагидрофуран (ТГФ) (производитель Wako Chemical Industries, Ltd.). После фильтрования раствора через фильтр, имеющий отверстия размером 0,2 мкм, полученный фильтрат используется в качестве образца. Измерение осуществляют при температуре 40°C, вводя 100 мкл раствора образца в тетрагидрофуране (ТГФ) при скорости потока 0,35 мл/мин. Для измерения молекулярной массы образца молекулярно-массовое распределение образца вычисляют, используя соотношение между логарифмическим значением калибровочной кривой, построенной для нескольких стандартных образцов монодисперсного полистирола и числом отсчетов. В качестве стандартных образцов полистирола для построения калибровочной кривой используются стандартные образцы №№ S-7300, S-210, S-390, S-875, S-1980, S-10.9, S-629, S-3.0 и S-0.580 от компании Showa Denko K. K. и толуол. В качестве детектора используется детектор показателя преломления (RI).

Полимер

Полимер предпочтительно содержит, по меньшей мере, кристаллический сложнополиэфирный полимер.

Кристаллический сложнополиэфирный полимер

Согласно настоящему изобретению оказывается предпочтительным, что присутствует следующий кристаллический сложнополиэфирный полимер.

Температура плавления кристаллического сложнополиэфирного полимера находится предпочтительно в интервале от 50°C до 100°C, предпочтительнее в интервале от 55°C до 90°C и еще предпочтительнее в интервале от 55°C до 85°C. Когда данная температура плавления составляет 50°C или более, агломерация тонера при хранении не происходит, и становится превосходной устойчивость при хранении тонера или устойчивость при хранении зафиксированного изображения после фиксирование. Когда данная температура плавления составляет 100°C или менее, может быть обеспечена достаточная низкотемпературная фиксирующая способность. Следует отметить, что температура плавления кристаллического сложнополиэфирного полимера определяется как температура на вершине эндотермического пика, полученного методом дифференциальной сканирующей калориметрии (ДСК).

Согласно настоящему изобретению «кристаллический сложнополиэфирный полимер» означает полимер (сополимер), полученный совместной полимеризацией компонента, составляющего сложный полиэфир, и еще одного компонента, а также полимера, у которого 100% составляющих компонентов имеют сложнополиэфирную структуру. Однако в первом случае еще один составляющий компонент, который не представляет собой сложный полиэфир, составляющий полимер (сополимер), составляет 50 масс. % или менее.

Кристаллический сложнополиэфирный полимер для использования в тонере согласно настоящему изобретению синтезируют, используя, например, компонент поликарбоновой кислоты и компонент многоатомного спирта. Следует отметить, что, согласно настоящему варианту осуществления, кристаллический сложнополиэфирный полимер может представлять собой товарный продукт, выбранный для использования, или его можно надлежащим образом синтезировать для использования.

Примеры компонента поликарбоновой кислоты включают алифатические дикарбоновые кислоты, такие как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, суберовая кислота, азелаиновая кислота, себациновая кислота, 1,9-нонандикарбоновая кислота, 1,10-декандикарбоновая кислота, 1,12-додекандикарбоновая кислота, 1,14-тетрадекандикарбоновая кислота и 1,18-октадекандикарбоновая кислота; ароматические дикарбоновые кислоты, такие как двухосновные кислоты (например, фталевая кислота, изофталевая кислота, терефталевая кислота, нафталин-2,6-дикарбоновая кислота, малоновая кислота и мезаконовая кислота), а также соответствующие ангидриды и сложные эфиры низших спиртов. Однако примеры не ограничиваются перечисленными выше примерами.

Примеры трикарбоновых кислот или высших поликарбоновых кислот представляют собой 1,2,4-бензолтрикарбоновая кислота, 1,2,5-бензолтрикарбоновая кислота, 1,2,4-нафталинтрикарбоновая кислота, а также соответствующие ангидриды и сложные эфиры низших спиртов. Они могут быть использованы индивидуально или в сочетании.

Кроме того, компонент кислоты может представлять собой не только алифатическую дикарбоновую кислоту или ароматическую дикарбоновую кислоту, но также дикарбоновую кислоту, в которой содержится группа сульфоновой кислоты. Кроме того, компонент кислоты может представлять собой не только алифатическую дикарбоновую кислоту или ароматическую дикарбоновую кислоту, но также дикарбоновую кислоту, в которой содержится двойная связь.

Компонент многоатомного спирта представляет собой предпочтительно алифатический диол, предпочтительнее имеющий неразветвленную цепь алифатический диол, у которого основная цепь содержит от 7 до 20 атомов углерода. В случае имеющего разветвленную цепь алифатического диола получаемый в результате сложнополиэфирный полимер имеет низкую степень кристалличности, что может снижать его температуру плавления. Кроме того, когда число атомов углерода в основной цепи составляет менее чем 7, температура плавления является высокой в том случае, где осуществляется конденсационная полимеризация с ароматической дикарбоновой кислотой, и может оказаться затруднительным обеспечение низкотемпературной фиксирующей способности. Когда число атомов углерода в основной цепи составляет более чем 20, может оказаться затруднительным получение материала для практического использования. Число атомов углерода в основной цепи предпочтительно составляет 14 или менее.

Конкретные примеры алифатических диолов, подходящих для синтеза кристаллического сложного полиэфира, применяемого согласно настоящему изобретению, включают этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,14-эйкозандекандиол, но примеры не ограничиваются перечисленными выше примерами. Среди них являются предпочтительными 1,8-октандиол, 1,9-нонандиол, и 1,10-декандиол вследствие своей высокой доступности.

Примеры трехатомных или многоатомных спиртов включают глицерин, триметилолэтан, триметилолпропан и пентаэритрит. Они могут быть использованы индивидуально или в сочетании.

Содержание алифатического диола в многоатомном спирте составляет предпочтительно 80 мол. % или более и предпочтительнее 90 мол. % или более. Когда содержание алифатического диола составляет менее чем 80 мол. %, кристалличность сложнополиэфирного полимера может становиться низкой, что уменьшает температуру плавления. Таким образом, могут ухудшаться устойчивость тонера к агломерации, устойчивость изображения при хранении и низкотемпературная фиксирующая способность.

Чтобы регулировать кислотное число или гидроксильное число, поликарбоновая кислота или многоатомный спирт можно необязательно добавлять на заключительной стадии синтеза. Примеры поликарбоновых кислот представляют собой ароматические карбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, фталевый ангидрид, тримеллитовый ангидрид, пиромеллитовая кислота и нафталиндикарбоновая кислота; алифатические карбоновые кислоты, такие как малеиновый ангидрид, фумаровая кислота, янтарная кислота, алкенилянтарный ангидрид, адипиновая кислота; а также алициклические карбоновые кислоты, такие как циклогександикарбоновая кислота.

Примеры многоатомных спиртов включают алифатические диолы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, бутандиол, гександиол, неопентилгликоль и глицерин; алициклические диолы, такие как циклогександиол, циклогександиметанол и гидрированный бисфенол A; и ароматические диолы, такие как этиленоксидный аддукт бисфенола A и пропиленоксидный аддукт бисфенола A.

Изготовление кристаллического сложнополиэфирного полимера можно осуществлять при температуре полимеризации от 180°C до 230°C. Необязательно реакция полимеризации осуществляется без удаления воды или спирта, образующихся в процессе конденсации, посредством уменьшения давления внутри системы.

В том случае, где полимеризующийся мономер не растворяется или не становится совместимым при температуре реакции, полимеризующийся мономер может растворяться при добавлении растворителя, имеющего высокую температуру кипения, или солюбилизирующего вещества. Реакция поликонденсации осуществляется в процессе удаления солюбилизирующего вещества. В том случае, где существует полимеризующийся мономер, имеющий неудовлетворительную совместимость в реакции сополимеризации, полимеризующийся мономер, имеющий неудовлетворительную совместимость, может конденсироваться с полимеризующимся мономером, а кислота или спирт может поликонденсироваться заблаговременно, и получаемый в результате продукт может поликонденсироваться с основным компонентом.

Катализатор, пригодный для использования в синтезе кристаллического сложнополиэфирного полимера, представляет собой соединение щелочного металла, такого как натрий и литий; соединение щелочноземельного металла, такого как магний и кальций; соединение металла, такого как цинк, марганец, сурьма, титан, олово, цирконий и германий; или другое соединение, такое как соединение фосфористой кислоты, фосфорная кислота и аминосоединение.

Соответствующие конкретные примеры включают соединения, такие как ацетат натрия, карбонат натрия, ацетат лития, карбонат лития, ацетат кальция, стеарат кальция, ацетат магния, ацетат цинка, стеарат цинка, нафтенат цинка, хлорид цинка, ацетат марганца, нафтенат марганца, тетраэтоксид титана, тетрапропоксид титана, тетраизопропоксид титана, тетрабутоксид титана, триоксид сурьмы, трифенилсурьма, трибутилсурьма, формиат олова, оксалат олова, тетрафенилолово, дихлорид дибутилолова, оксид дибутилолова, оксид дифенилолова, тетрабутоксид циркония, нафтенат циркония, карбонат циркония, ацетат циркония, стеарат циркония, октилат циркония, оксид германия, трифенилфосфит, трис(2,4-ди-трет-бутилфенил)фосфит, бромид этилтрифенилфосфония, триэтиламин и трифениламин.

Кислотное число (количество (мг) KOH, необходимое для нейтрализации 1 г полимера) кристаллического сложнополиэфирного полимера для использования согласно настоящему изобретению находится предпочтительно в интервале от 3,0 мг KOH/г до 30,0 мг KOH/г, предпочтительнее в интервале от 6,0 мг KOH/г до 25,0 мг KOH/г, и еще предпочтительнее 8,0 мг KOH/г до 20,0 мг KOH/г.

Когда кислотное число полимера составляет менее чем 3,0 мг KOH/г, его диспергируемость в воде является низкой, и, таким образом, может оказаться весьма затруднительным получение частиц влажным способом изготовления. Кроме того, устойчивость полимеризованных частиц в значительной степени ухудшается в процессе агрегирования, и, таким образом, может оказаться затруднительным эффективное изготовление тонера. С другой стороны, когда кислотное число полимера составляет более чем 30,0 мг KOH/г, его влагопоглощение в составе тонера увеличивается, и, таким образом, тонер может легко подвергаться воздействию окружающей среды.

Кроме того, средневесовая молекулярная масса (Mw) кристаллического сложнополиэфирного полимера предпочтительно составляет от 6000 до 35000. Когда его средневесовая молекулярная масса (Mw) составляет 6000 или более, тонер не погружается в поверхность носителя изображения, такого как бумага, в процессе фиксирования, и, таким образом, не происходит неравномерное фиксирование. Кроме того, прочность или устойчивость тонера при изгибе фиксированного изображения не ухудшается. Когда средневесовая молекулярная масса (Mw) полимера составляет 35000 или менее, его вязкость в процессе плавления не становится чрезмерно высокой, и, таким образом, температура, при которой кристаллический сложнополиэфирный полимер приобретает подходящую вязкость для фиксирования, не является высокой. Соответственно, не ухудшается низкотемпературная фиксирующая способность получаемого в результате тонера.

Вышеупомянутую средневесовую молекулярную массу можно измерять методом гельпроникающей хроматографии (ГПХ). Измерение молекулярной массы методом ГПХ осуществляют, используя гельпроникающий хроматограф HLC-8120 (производитель Tosoh Corporation) в качестве измерительного устройства, колонку TSKgel SuperHM-M длиной 15 см (производитель Tosoh Corporation) и ТГФ в качестве растворителя. Средневесовая молекулярная масса вычисляется по результатам измерения с использованием калибровочной кривой молекулярной массы, построенной по стандартным образцам монодисперсного полистирола.

Содержание кристаллического сложнополиэфирного полимера в тонере предпочтительно находится в интервале от 10 масс. % до 85 масс. %. Когда содержание кристаллического сложнополиэфирного полимера составляет менее чем 10 масс. %, не может быть обеспечена достаточная низкотемпературная фиксирующая способность. Когда его содержание составляет более чем 85 масс. %, не может быть обеспечена достаточная прочность тонера или устойчивость зафиксированного изображения, и может возникать неблагоприятное воздействие на электростатические свойства получаемого в результате тонера.

Вышеупомянутый кристаллический полимер, содержащий кристаллический сложнополиэфирный полимер, предпочтительно содержит кристаллический сложнополиэфирный полимер (далее может называться термином «кристаллический алифатический сложнополиэфирный полимер»), который синтезируют, используя алифатический полимеризующийся мономер в качестве основного компонента (50 масс. % или более). Кроме того, в этом случае содержание алифатического полимеризующегося мономера, составляющего кристаллический алифатический сложнополиэфирный полимер, составляет предпочтительно 60 мол. % или более и предпочтительнее 90 мол. % или более. В качестве алифатического полимеризующегося мономера можно надлежащим образом использовать вышеупомянутые алифатические диолы или алифатические кислоты.

Уретановая связь и мочевинная связь

Кристаллический сложнополиэфирный полимер предпочтительно содержит уретановую связь и/или мочевинную связь, чтобы получаемый в результате полимер имел высокий твердость, сохраняя при этом кристалличность в полимерном состоянии.

Использование кристаллического сложнополиэфирного полимера является предпочтительным для улучшения низкотемпературной фиксирующей способности, поскольку кристаллический сложнополиэфирный полимер, как правило, имеет низкую температуру стеклования. Однако кристаллический сложнополиэфирный полимер имеет низкую твердость. Когда уретановая связь и/или мочевинная связь вводится в кристаллический сложный полиэфир, сегменты этих связей действуют как естественные точки сшивания, и, таким образом, обеспечивается высокая твердость тонера. Сложнополиэфирный полимер, содержащий уретановую связь и/или мочевинную связь, можно синтезировать в процессе реакции между сложным полиэфиром, содержащим изоцианатную группу в концевом положении, и диамином.

Примеры сложнополиэфирного полимера, содержащего уретановую связь и/или мочевинную связь, включают следующие вещества (1)-(10): (1) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A и изофталевая кислота, с изофорондиизоцианатом, в которой при воздействии изофорондиамина образуется уретановая или мочевинная связь; и продукт поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A и изофталевая кислота; (2) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A и изофталевая кислота, с изофорондиизоцианатом, в которой при воздействии изофорондиамина образуется уретановая или мочевинная связь; и продукт поликонденсации между этиленоксидным (2 моль) аддуктом бисфенола A и терефталевой кислотой; (3) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A/пропиленоксидный (2 моль) аддукт бисфенола A и терефталевая кислота с изофорондиизоцианатом, в которой при воздействии изофорондиамина образуется уретановая или мочевинная связь; и продукт поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A/пропиленоксидный (2 моль) аддукт бисфенола A и терефталевая кислота; (4) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A/пропиленоксидный (2 моль) аддукт бисфенола A и терефталевая кислота, с изофорондиизоцианатом, в которой при воздействии изофорондиамина образуется уретановая или мочевинная связь; и продукт поликонденсации между пропиленоксидным (2 моль) аддуктом бисфенола A и терефталевой кислотой; (5) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации между этиленоксидным (2 моль) аддуктом бисфенола A и терефталевой кислотой с изофорондиизоцианатом, в которой при воздействии гексаметилендиамина образуется уретановая или мочевинная связь и продукт поликонденсации между этиленоксидным(2 моль) аддуктом бисфенола A и терефталевой кислотой; (6) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации между этиленоксидным (2 моль) аддуктом бисфенола A и терефталевая кислота с изофорондиизоцианатом, в которой при воздействии гексаметилендиамина образуется уретановая или мочевинная связь; и продукт поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A/пропиленоксидный (2 моль) аддукт бисфенола A и терефталевая кислота; (7) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации между этиленоксидным (2 моль) аддуктом бисфенола A и терефталевой кислотой с изофорондиизоцианатом, в которой при воздействии этилендиамина образуется уретановая или мочевинная связь; и продукт поликонденсации между этиленоксидным (2 моль) аддуктом бисфенола A и терефталевой кислотой; (8) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A и изофталевая кислота, с дифенилметандиизоцианатом, в которой при воздействии гексаметилендиамина образуется уретановая или мочевинная связь; и продукт поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A и изофталевая кислота; (9) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A/пропиленоксидный (2 моль) аддукт бисфенола A и терефталевая кислота/ангидрид додеценилянтарной кислоты, с дифенилметандиизоцианатом, в которой при воздействии гексаметилендиамина образуется уретановая или мочевинная связь; и продукт поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A/пропиленоксидный (2 моль) аддукт бисфенола A и терефталевая кислота; и (10) смесь, содержащая: сложнополиэфирный форполимер, полученный в процессе реакции продукта поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A и изофталевая кислота, с толуолдиизоцианатом, в которой при воздействии гексаметилендиамина образуется уретановая или мочевинная связь; и продукт поликонденсации, который образуют этиленоксидный (2 моль) аддукт бисфенола A и изофталевая кислота.

Некристаллический сложнополиэфирный полимер

Согласно настоящему изобретению связующий полимерный материал тонера предпочтительно содержит, по меньшей мере, следующий некристаллический сложнополиэфирный полимер. В качестве некристаллического сложнополиэфирного полимера используются модифицированный сложнополиэфирный полимер и немодифицированный сложнополиэфирный полимер. Оказывается более предпочтительным, когда связующий полимерный материал одновременно содержит модифицированный сложнополиэфирный полимер и немодифицированный сложнополиэфирный полимер.

Модифицированный сложнополиэфирный полимер

Согласно настоящему изобретению в качестве сложнополиэфирного полимера можно использовать следующий модифицированный сложнополиэфирный полимер. Например, можно использовать сложнополиэфирный форполимер, в котором содержится изоцианатная группа. Примеры сложнополиэфирного форполимера (A), в котором содержится изоцианатная группа включают соединение, которое получают в последующей реакции сложного полиэфира, содержащего группу с активным атомом водорода, который представляет собой продукт поликонденсации многоатомного спирта (1) и поликарбоновой кислоты (2), с полиизоцианатом (3). Примеры группы с активным атомом водорода, содержащейся в сложном полиэфире, представляют собой гидроксильную группу (например, спиртовую гидроксильную группу и фенольную гидроксильную группу), аминогруппу, карбоксильную группу и меркаптогруппу. Среди них предпочтительной является спиртовая гидроксильная группа.

Примеры многоатомного спирта (1) представляют собой диол (1-1), и трехатомный или высший многоатомный спирт (1-2), причем многоатомный спирт (1) предпочтительно представляет собой чистый (1-1) или смесь (1-1) с небольшим количеством (1-2). Примеры диола (1-1) включают алкиленгликоль (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, и 1,6-гександиол); алкиленэфиргликоль (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленэфиргликоль); алициклический диол (например, 1,4-циклогександиметанол и гидрированный бисфенол A); бисфенолы (например, бисфенол A, бисфенол F и бисфенол S); алкиленоксидные (этиленоксидные, пропиленоксидные и бутиленоксидные) аддукты алициклических диолов; и алкиленоксидные (этиленоксидные, пропиленоксидные и бутиленоксидные) аддукты бисфенолов. Среди них диол представляет собой предпочтительно C2-C12-алкиленгликоль, или алкиленоксидный аддукт бисфенолов, предпочтительнее алкиленоксидный аддукт бисфенолов, или сочетание алкиленоксидного аддукта бисфенола и C2-C12-алкиленгликоля. Примерные трехатомные или высшие многоатомные спирты (1-2) представляют собой содержащие от трех до восьми или более гидроксильных групп многоатомные алифатические спирты (например, глицерин, триметилолэтан, триметилолпропан, пентаэритрит и сорбит), содержащие три или более гидроксильных групп полифенолы (например, трисгидроксифенилэтилизопропилбензол (трисфенол PA), фенольный новолак и крезольный новолак); а также алкиленоксидный аддукт содержащего три или более гидроксильных групп полифенола.

Примеры поликарбоновых кислот (2) включают дикарбоновую кислоту (2-1) и содержащая три или более карбоксильных групп поликарбоновую кислоту (2-2). Поликарбоновая кислота (2) предпочтительно представляет собой (2-1) в чистом виде или смесь (2-1) с небольшим количеством (2-2). Примеры дикарбоновых кислот (2-1) включают алкилендикарбоновые кислоты (например, янтарная кислота, адипиновая кислота и себациновая кислота), алкиленилендикарбоновые кислоты (например, малеиновая кислота и фумаровая кислота) и ароматические дикарбоновые кислоты (например, фталевая кислота, изофталевая кислота, терефталевая кислота и нафталиндикарбоновая кислота). Среди них предпочтительными являются C4-C20-алкенилендикарбоновые кислоты и C8-C20-ароматические дикарбоновые кислоты. Примеры содержащих три или более карбоксильных групп поликарбоновых кислот (2-2) представляют собой C9-C20-ароматические поликарбоновые кислоты (например, тримеллитовая кислота и пиромеллитовая кислота). Следует отметить, что в случае поликарбоновой кислоты (2) ангидриды или низшие сложные алкилэфиры (например, метиловый эфир, этиловый эфир и изопропиловый эфир) перечисленных выше поликарбоновых кислот могут реагировать с многоатомным спиртом (1).

Отношение многоатомного спирта (1) к поликарбоновой кислоте (2) определяется как эквивалентное отношение [OH]/[COOH] содержания гидроксильных групп [OH] к содержанию карбоксильных групп [COOH], которое составляет, как правило, от 2/1 до 1/1, предпочтительно от 1,5/1 до 1/1 и предпочтительнее от 1,3/1 до 1,02/1.

Примеры полиизоцианата (3) представляют собой алифатический полиизоцианат (например, тетраметилендиизоцианат, гексаметилендиизоцианат, и 2,6-диизоцианатметилкапроат), алициклический полиизоцианат (например, изофорондиизоцианат и циклогексилметандиизоцианат), ароматический диизоцианат (например, толуолдиизоцианат и дифенилметандиизоцианат), ароматический алифатический диизоцианат (например, α,α,α′,α′-тетраметилксилилендиизоцианат), изоцианураты, фенольные производные полиизоцианатов, перечисленные выше полиизоцианаты, блокированные оксимом или капролактамом, и любое сочетание перечисленных выше полиизоцианатов.

Отношение полиизоцианата (3) определяется как эквивалентное отношение [NCO]/[OH] содержания изоцианатных групп [NCO] к содержанию гидроксильных групп [OH] сложного полиэфира, содержащего гидроксильные группы, которое составляет, как правило, от 5/1 до 1/1, предпочтительно от 4/1 до 1,2/1 и предпочтительнее от 2,5/1 до 1,5/1.

Когда отношение [NCO]/[OH] составляет более чем 5, низкотемпературная фиксирующая способность ухудшается. Когда молярное отношение [NCO] составляет менее чем 1, содержание мочевины в модифицированном сложном полиэфире становится низким, что вызывает неудовлетворительное высокотемпературное сопротивление сдвигу. Содержание полиизоцианата (3), составляющего компонент форполимера, содержащего концевые изоцианатные группы (A), составляет, как правило, от 0,5 масс. % до 40 масс. %, предпочтительно от 1 масс. % до 30 масс. % и еще предпочтительнее от 2 масс. % до 20 масс. %. Когда данное содержание составляет менее чем 0,5 масс. %, высокотемпературное сопротивление сдвигу ухудшается, и, кроме того, могут одновременно не осуществляться термическая устойчивость при хранении и низкотемпературная фиксирующая способность. Когда данное содержание составляет более чем 40 масс. %, низкотемпературная фиксирующая способность ухудшается.

Среднее число изоцианатных групп, содержащихся в форполимере, содержащем изоцианатные группы (A), составляет, как правило, 1 или более, предпочтительно от 1,5 до 3 и предпочтительнее от 1,8 до 2,5 в расчете на молекулу. Когда данное среднее число составляет менее чем 1 в расчете на молекулу, молекулярная масса модифицированного сложного полиэфира после сшивания и/или удлинения становится низкой, что может ухудшать высокотемпературное сопротивление сдвигу.

Немодифицированный сложный полиэфир

Согласно настоящему изобретению, помимо использования только модифицированного сложного полиэфира (A), немодифицированный сложный полиэфир (C) предпочтительно содержится в качестве связующего компонента тонера вместе с модифицированным сложным полиэфиром (A). Использование (C) в сочетании с (A) может улучшать глянцевитость и однородность блеска в том случае, где получаемый в результате тонер используется для низкотемпературного фиксирования и полноцветного устройства формирования изображения. Примеры (C) включают продукт поликонденсации сложнополиэфирного компонента (A), многоатомный спирт (1), аналогичный спиртам, перечисленным для использования в (A), и поликарбоновую кислоту (2), аналогичную кислотам, перечисленным для использования в (A). Соответствующие предпочтительные примеры также являются такими же, как в (A). Кроме того, (C) может представлять собой не только немодифицированный сложный полиэфир, но также сложный полиэфир, модифицированный химической связью, которая отличается от мочевинной связи, и, например, он может быть модифицирован уретановой связью. Оказывается предпочтительным, что (A) и (C) являются, по меньшей мере, частично совместимыми друг с другом в целях низкотемпературной фиксирующей способности и высокотемпературного сопротивления сдвигу. Соответственно, сложнополиэфирный компонент (A) и соединение (C) предпочтительно являются аналогичными. В том случае, где присутствует (A), массовое отношение (A) к (C) составляет, как правило, от 5/95 до 75/25, предпочтительно от 10/90 до 25/75, предпочтительнее от 12/88 до 25/75 и особенно предпочтительно от 12/88 до 22/78. Когда массовое содержание (A) составляет менее чем 5%, высокотемпературное сопротивление сдвигу может ухудшаться, и, кроме того, могут не обеспечиваться одновременно термическая устойчивость при хранении и низкотемпературная фиксирующая способность.

Пиковая молекулярная масса (C) составляет, как правило, от 1000 до 30000, предпочтительно от 1500 до 10000 и предпочтительнее от 2000 до 8000. Когда данная пиковая молекулярная масса составляет 1000 или более, термическая устойчивость при хранении получаемого в результате тонера не ухудшается. Когда данная пиковая молекулярная масса составляет 10000 или менее, низкотемпературная фиксирующая способность не ухудшается. Гидроксильное число (C) составляет предпочтительно 5 мг KOH/г или более, предпочтительнее от 10 мг KOH/г до 120 мг KOH/г и еще предпочтительнее от 20 мг KOH/г до 80 мг KOH/г. Использование (C), у которого гидроксильное число составляет 5 мг KOH/г или более, является предпочтительным, чтобы одновременно обеспечивать термическую устойчивость при хранении и низкотемпературную фиксирующую способность. Кислотное число (C) составляет, как правило, от 0,5 мг KOH/г до 40 мг KOH/г и предпочтительно от 5 мг KOH/г до 35 мг KOH/г. Тонер, как правило, приобретает отрицательный заряд, когда увеличивается кислотное число тонера. Когда кислотное число и гидроксильное число находятся в пределах вышеупомянутых интервалов, соответственно, на получаемый в результате тонер в меньшей степени воздействует окружающая среда, имеющая высокую температуру и высокую влажность или низкую температуру и низкую влажность, и, таким образом, получаемое в результате изображение не ухудшается.

Согласно настоящему изобретению температура стеклования (Tg) тонера составляет, как правило, от 40°C до 70°C и предпочтительно от 45°C до 55°C. Когда она составляет 40°C или более, может быть обеспечена превосходная термическая устойчивость при хранении тонера. Когда она составляет 70°C или менее, может быть обеспечена достаточная низкотемпературная фиксирующая способность тонера. Поскольку тонер согласно настоящему изобретению содержит сшитый или удлиненный сложнополиэфирный полимер вместе с другим сложным полиэфиром, тонер согласно настоящему изобретению имеет превосходную устойчивость при хранении и низкую температуру стеклования по сравнению с традиционным тонером на сложнополиэфирной основе. Что касается модуля упругости тонера при хранении, температура (TG′), при которой модуль упругости тонера при хранении становится равным 10000 дин/см2 при частоте измерения 20 Гц, составляет, как правило, 100°C или более и предпочтительнее от 110°C до 200°C. Когда TG′ составляет менее чем 100°C, обеспечивается высокотемпературное сопротивление сдвигу. Что касается вязкости тонера, температура (Tη), при которой вязкость тонера становится равной 1000 пуаз при частоте измерения 20 Гц, составляет, как правило, 180°C или менее и предпочтительно от 90°C до 160°C. Когда Tη составляет более чем 180°C, обеспечивается низкотемпературная фиксирующая способность.

Соответственно, TG′ предпочтительно составляет более чем Tη для одновременного обеспечения низкотемпературной фиксирующей способности и высокотемпературного сопротивления сдвигу. Другими словами, разность (TG′-Tη) между TG′ и Tη составляет предпочтительно 0°C или более, предпочтительнее 10°C или более и еще предпочтительнее 20°C или более. Верхний предел данной разности не ограничивается определенным образом. Кроме того, разность между Tη и Tg предпочтительно составляет от 0°C до 100°C в целях одновременного обеспечения термической устойчивости при хранении и низкотемпературной фиксирующей способности. Разность между Tη и Tg составляет предпочтительнее от 10°C до 90°C и еще предпочтительнее от 20°C до 80°C.

Полимер на виниловой основе

Согласно настоящему изобретению оказывается предпочтительным, что тонер содержит следующий полимер на виниловой основе. Оказывается более предпочтительным, что следующий полимер на виниловой основе содержится в связующем полимерном материале для оболочки. Полимер на виниловой основе представляет собой полимер, полученный в процессе гомополимеризации или сополимеризации мономера на виниловой основе, и соответствующие примеры включают сополимер стирола и сложного эфира метакриловой кислоты, сополимер стирола и бутадиена, сополимер метакриловой кислоты и сложного эфира акриловой кислоты, сополимер стирола и акрилонитрила, сополимер стирола и малеинового ангидрида и сополимер стирола и метакриловой кислоты.

Помимо полимера на виниловой основе, предпочтительные примеры немодифицированного сложного полиэфира включают полимер стирола или соответствующий замещенный продукт, такой как полистирол, поли-п-хлорстирол и поливинилтолуол; сополимер стирола, такой как сополимер стирола и п-хлорстирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и метил-α-хлорметакрилата, сополимер стирола и акрилонитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилонитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты; и другие вещества, такие как полиметилметакрилат и полибутилметакрилат.

Красящее вещество

В качестве красящего вещества можно использовать любые из традиционных красителей и пигментов. Соответствующие примеры включают технический углерод, нигрозиновый краситель, черный пигмент на основе оксида железа, нафтоловый желтый S, ганза желтый (10G, 5G и G), кадмий желтый, желтый пигмент на основе оксида железа, желтая охра, свинцовый глет, титан желтый, желтый полиазокраситель, масляный желтый, ганза желтый (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), стойкий желтый (NCG), вулкан быстрый желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антразановый желтый BGL, изоиндолиноновый желтый, мумия, свинцовый сурик, свинцовый пунцовый, кадмий красный, кадмий ртутный красный, сурьмяный пунцовый, стойкий красный 4R, паранитроанилиновый красный, файзер красный, парахлорортонитроанилиновый красный, литоль прочный алый G, бриллиантовый прочный алый, бриллиантовый кармин BS, стойкий красный (F2R, F4R, FRL, FRLL и F4RH), прочный алый VD, вулкан прочный рубиновый B, бриллиантовый алый G, литоль рубиновый GX, стойкий красный F5R, бриллиантовый кармин 6B, пигмент алый 3B, бордовый 5B, толуидиновый каштановый, стойкий бордовый F2K, гелио бордовый BL, бордовый 10B, BON каштановый светлый, BON каштановый средний, эозиновый лак, родаминовый лак B, родаминовый лак Y, ализариновый лак, тиоиндиго красный B, тиоиндиго каштановый, масляный красный, хинакридоновый красный, пиразолоновый красный, красный полиазокраситель, хром пунцовый, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальт синий, голубая лазурь, щелочной голубой лак, сиренево-синий лак, виктория голубая (трифенилметановый краситель), неметаллический фталоцианиновый синий, фталоцианиновый синий, прочный небесно-голубой, индантреновый синий (RS и BC), индиго, ультрамарин, берлинская лазурь, антрахиноновый синий, прочный фиолетовый B, метилфиолетовый лак, кобальтовый пурпурный, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хром зеленый, цинк зеленый, оксид хрома, виридиан (голубовато-зеленый), изумрудный зеленый, пигмент зеленый B, нафтол зеленый B, зеленый золотой, кислый зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, диоксид титана, оксид цинка, литопон (сернистые белила), а также их смеси. Содержание красящего вещества составляет, как правило, от 1 масс. % до 15 масс. % и предпочтительно от 3 масс. % до 10 масс. % по отношению к массе тонера.

Красящее вещество для использования согласно настоящему изобретению можно применять как концентрированный краситель, которое представляет собой композитный материал, содержащий красящее вещество и полимер. Примеры связующего полимерного материала, добавляемого в смесь при изготовлении концентрированного красителя или вместе с ним, включают, помимо вышеупомянутого модифицированного или немодифицированного сложнополиэфирного полимера, также полимер стирола или замещенного стирола (например, полистирол, поли-п-хлорстирол и поливинилтолуол); сополимер стирола (например, сополимер стирола и п-хлорстирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и метил-α-хлорметакрилата, сополимер стирола и акрилонитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилонитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты); и другие полимеры, в том числе полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидный полимер, полимер эпоксидированного многоатомного спирта, полиуретан, полиамид, поливинилбутираль, полимер на основе полиакриловой кислоты, канифоль, модифицированная канифоль, терпеновый полимер, полимер на основе алифатического или алициклического углеводорода, полимер на основе ароматической фракции нефти, хлорированный парафин и парафиновый воск. Они могут быть использованы индивидуально или в сочетании.

Концентрированный краситель можно изготавливать путем смешивания, прилагая высокосдвиговое усилие, перемешивая красящее вещество с полимером и получая концентрированный краситель. В процессе смешивания и перемешивания можно использовать органический растворитель для улучшения взаимодействий между красящим веществом и полимером. Кроме того, концентрированный краситель можно изготавливать в процессе испарения, в котором водную пасту, содержащую красящее вещество, смешивают и перемешивают с полимером и органическим растворителем, а затем красящее вещество вводится в полимер, удаляя воду и органический растворитель. Данный способ предпочтительно используется, потому что влажный осадок красящего вещества используется в неизменном виде, и не является обязательным высушивание влажного осадка красящего вещества для изготовления красящего вещества. В процессе смешивания и перемешивания красящего вещества и полимера предпочтительно используется высокосдвиговый диспергатор (например, трехвалковая мельница).

Разделительное вещество

В качестве разделительного вещества можно использовать обыкновенный воск. В качестве воска можно использовать традиционный воск. Примеры воска включают полиолефиновый воск (например, полиэтиленовый воск и полипропиленовый воск); длинноцепочечный углеводород (например, парафиновый воск и воск марки Sasol); и содержащий карбонильные группы воск. Среди них предпочтительным является содержащий карбонильные группы воск. Примеры содержащего карбонильные группы воска включают сложные эфиры макромолекулярных алкановых кислот (например, карнаубский воск, горный воск, триметилолпропантрибегенат, пентаэритриттетрабегенат, пентаэритритдиацетатдибегенат, глицеринтрибегенат и 1,18-октадекандиолдистеарат); сложные эфиры макромолекулярных алканолов (например, тристеарилтримеллитат и дистеарилмалеат); амиды макромолекулярных алкановых кислот (например, этилендиаминдибегениламид); полиалкиламиды (например, тристеариламид тримеллитовой кислоты); и диалкилкетоны (например, дистеарилкетон). Среди них предпочтительным являются сложные эфиры макромолекулярных алкановых кислот. Температура плавления воска для использования согласно настоящему изобретению составляет, как правило, от 40°C до 160°C, предпочтительно от 50°C до 120°C и предпочтительнее от 60°C до 90°C. Воск, у которого температура плавления составляет менее чем 40°C, неблагоприятно влияет на термическую устойчивость при хранении тонера. Воск, у которого температура плавления составляет более чем 160°C, как правило, вызывает низкотемпературный сдвиг в процессе фиксирования, осуществляемый при низкой температуре. Кроме того, вязкость расплава воска, определяемая как значение, измеренное при температуре, превышающей температуру плавления на 20°C, составляет предпочтительно от 5 сП до 1000 сП и предпочтительнее от 10 сП до 100 сП. Воск, у которого вязкость расплава составляет более чем 1000 сП, производит неудовлетворительный эффект повышения высокотемпературного сопротивления сдвигу и низкотемпературной фиксирующей способности. Количество воска, содержащегося в тонере, составляет, как правило, от 0 масс. % до 40 масс. % и предпочтительно от 3 масс. % до 30 масс. %.

Другие компоненты

Примеры вышеупомянутых других компонентов включают регулирующее заряд вещество, внешние добавки, антифрикционное вещество, улучшающее очистку вещество, полимерные частицы, а также сшивающее вещество и удлиняющее вещество.

Регулирующее заряд вещество

Тонер согласно настоящему изобретению может необязательно содержать регулирующее заряд вещество. В качестве регулирующего заряд вещества можно использовать любое из традиционных регулирующих заряд веществ. Соответствующие примеры включают нигрозиновые красители, трифенилметановые красители, содержащие хром красители на основе комплексов металлов, содержащие хелатные комплексы молибденовой кислоты пигменты, родаминовые красители, алкоксиамины, четвертичные аммонийные соли (в том числе модифицированные фтором четвертичные аммонийные соли), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, содержащие активные атомы фтора вещества, соли металлов и салициловой кислоты и производные солей металлов и салициловой кислоты. Соответствующие конкретные примеры представляют собой: нигрозиновый краситель BONTRON 03, четвертичная аммонийная соль BONTRON P-51, содержащий металл азокраситель BONTRON S-34, E-82 на основе комплекса металла и оксинафтойной кислоты, E-84 на основе комплекса металла и салициловой кислоты и фенольный конденсат E-89 (все произведены компанией Orient Chemical Industries Co., Ltd.); TP-302 и TP-415 на основе четвертичной аммонийной соли комплекса молибдена (все произведены компанией Hodogaya Chemical Co., Ltd.); четвертичная аммонийная соль COPY CHARGE PSY VP 2038, трифенилметановое производное COPY BLUE PR, четвертичные аммонийные соли COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (все произведены компанией Hoechst AG); LRA-901, и комплекс бора LR-147 (производитель Japan Carlit Co., Ltd.); фталоцианин меди; перилен; хинакридон; азопигменты и полимерные соединения, содержащие в качестве функциональных групп группы сульфоновой кислоты, карбоксильные группы и четвертичные аммонийные соли.

Количество регулирующего заряд вещества, необходимого для использования согласно настоящему изобретению, определяют по используемому связующему полимерному материалу, присутствию необязательно используемых добавок и способу изготовления тонера, включая способ диспергирования, и, таким образом, оно не может быть определено безусловно. Однако регулирующее заряд вещество предпочтительно используется в количестве, составляющем от 0,1 масс. ч. до 10 масс. ч. в расчете на 100 масс. ч. связующего полимерного материала. Данное количество предпочтительно находится в интервале от 0,2 масс. ч. до 5 масс. ч. Когда данное количество составляет более чем 10 масс. ч., электростатические свойства получаемого в результате тонера оказываются чрезмерно сильными, и, таким образом, уменьшается эффект регулирующего заряд вещества, и увеличивается электростатическая сила, действующая на проявляющий валик, что может уменьшать подвижность тонера или уменьшать плотность изображения, сформированного с помощью получаемого в результате тонера. Регулирующее заряд вещество можно добавлять посредством растворения и диспергирования после плавления и перемешивания вместе с концентрированным красителем или полимером, или его можно добавлять посредством растворения или диспергирования непосредственно в органическом растворителе, или его добавляют посредством фиксирования на поверхности каждой частицы тонера после изготовление частиц тонера.

Внешние добавки

В качестве внешних добавок, которые усиливают подвижность, пригодность для проявления и пригодность для заряда окрашенных частиц, получаемых согласно настоящему изобретению, помимо оксидных частиц, можно использовать в сочетании неорганические частицы или гидрофобные неорганические частицы. Оказывается предпочтительным, что внешние добавки содержат неорганические частицы, по меньшей мере, одного типа, которые подвергаются обработке, придающей им гидрофобность, и имеют средний диаметр первичных частиц, составляющий от 1 нм до 100 нм и предпочтительнее от 5 нм до 70 нм. Оказывается более предпочтительным, что внешняя добавка содержит неорганические частицы, по меньшей мере, одного типа, которые подвергаются обработке, придающей им гидрофобность, и имеют средний диаметр первичных частиц, составляющий 20 нм или менее, и неорганические частицы, по меньшей мере, одного типа, у которых средний диаметр первичных частиц составляет 30 нм или более. Кроме того, удельная поверхность по методу Брунаэура-Эммета-Теллера (BET) предпочтительно составляет от 20 м2/г до 500 м2/г.

В качестве внешних добавок можно использовать любые из традиционных добавок, если выполняются заданные условия. Например, во внешних добавках могут содержаться частицы диоксида кремния, гидрофобный диоксид кремния, соли металлов и жирных кислот (например, стеарат цинка и стеарат алюминия), оксиды металлов (например, диоксид титана, оксид алюминия, олова оксид и оксид сурьмы) или фторполимер.

Особенно предпочтительные добавки включают гидрофобные частицы диоксида кремния, диоксида титана, оксида титана, и оксида алюминия. Примеры частиц диоксида кремния включают HDK H 2000, HDK H 2000/4, HDK H 2050EP, HVK21, HDK H 1303 (все произведены компанией Hoechst GmbH); R972, R974, RX200, RY200, R202, R805, R812 (все произведены компанией Nippon Aerosil Co., Ltd.). Примеры частиц диоксида титана включают P-25 (производитель Nippon Aerosil Co., Ltd.); STT-30 и STT-65C-S (производитель обоих Titan Kogyo, Ltd.); TAF-140 (производитель Fuji Titanuium Industry Co., Ltd.); а также MT-150W, MT-500B, MT-600B и MT-150A (все произведены компанией Tayca Corporation). В частности, примеры гидрофобных частиц оксида титана включают T-805 (производитель Nippon Aerosil Co., Ltd.); STT-30A и STT-65S-S (производитель обоих Titan Kogyo, Ltd.); TAF-500T и TAF-1500T (производитель обоих Fuji Titanuium Industry Co., Ltd.); MT-100S и MT-100T (производитель обоих Tayca Corporation); а также ITS (производитель Ishihara Sangyo Kaisha, Ltd.).

Чтобы получить гидрофобные оксидные частицы, частицы диоксида кремния, частицы диоксида титана или частицы оксида алюминия, гидрофильные частицы обрабатывают, используя силановое аппретирующее вещество, такое как метилтриметоксисилан или метилтриэтоксисилан. Кроме того, являются также подходящими обработанные кремнийорганическим маслом оксидные частицы или неорганические частицы, которые были обработаны кремнийорганическим маслом необязательно под действием тепла.

Примеры кремнийорганического масла включают полидиметилсилоксановое масло, полиметилфенилсилоксановое масло, полихлорфенилсилоксановое масло, полиметилгидросилоксановое масло, модифицированное алкильными группами кремнийорганическое масло, модифицированное фтором кремнийорганическое масло, модифицированное простым полиэфиром кремнийорганическое масло, модифицированное спиртом кремнийорганическое масло, модифицированное аминогруппами кремнийорганическое масло, модифицированное эпоксидом кремнийорганическое масло, модифицированное эпоксидом/простым полиэфиром кремнийорганическое масло, модифицированное фенолом кремнийорганическое масло, модифицированное карбоксильными группами кремнийорганическое масло, модифицированное меркаптогруппами кремнийорганическое масло, модифицированное акрильными или метакрильными группами кремнийорганическое масло, и модифицированный α-метилстиролом кремнийорганическое масло. Примеры неорганических частиц представляют собой диоксид кремния, оксид алюминия, диоксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, кварцевый песок, глина, слюда, волластонит, диатомовая земля, оксид хрома(III), оксид церия, красный оксид железа, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния. Среди них особенно предпочтительными являются диоксид кремния и диоксид титана. Их количество составляет от 0,1 масс. % до 5 масс. % и предпочтительно от 0,3 масс. % до 3 масс. % по отношению к массе тонера. Средний диаметр первичных частиц в случае неорганических частиц составляет 100 нм или менее и предпочтительно от 3 нм до 70 нм. Когда данный средний диаметр первичных частиц составляет менее чем вышеупомянутый нижний предел, неорганические частицы внедряются в частицы тонера, и, таким образом, их функция не может эффективно осуществляться. Когда данный средний диаметр первичных частиц составляет более чем вышеупомянутый верхний предел, неорганические частицы могут неравномерно повреждать поверхность фотопроводника, и, следовательно, это не является предпочтительным.

Примеры других полимерных частиц включают полимерные частицы, которые производит безмыльная эмульсионная полимеризация, суспензионная полимеризация или дисперсионная полимеризация, такие как полистирол, сополимер сложного эфира метакриловой кислоты и сополимер сложного эфира акриловой кислоты; и полученные путем поликонденсации термоотверждающиеся полимерные частицы, такие как кремнийорганические полимеры, бензогуанидин и нейлон.

Антифрикционное вещество

Антифрикционное вещество представляет собой вещество, используемое для осуществления поверхностной обработки в целях увеличения гидрофобности, чтобы в результате этого предотвратить ухудшение свойств подвижности и заряда тонера в условиях высокой влажности. Например, предпочтительное вещество для поверхностной обработки представляет собой силановое аппретирующее вещество, силилирующее вещество, силановое аппретирующее вещество, содержащее фторалкильные группы, органическое аппретирующее вещество на основе титаната, аппретирующее вещество на основе алюминия, кремнийорганическое масло и модифицированное кремнийорганическое масло.

Улучшающее очистку вещество

Улучшающее очистку вещество, которое удаляет проявитель, оставшиеся на фотопроводнике или первичном переводном элементе после перевода изображения, включает, например, соли металлов и жирных кислот, таких как стеариновая кислота (например, стеарат цинка и стеарат кальция); и полимерные частицы, образующиеся в процессе безмыльной эмульсионной полимеризации, такие как полиметилметакрилатные частицы и полистирольные частицы. В качестве полимерных частиц предпочтительными являются частицы, имеющие относительно узкое распределение частиц по размеру и среднеобъемный диаметр частиц, составляющий от 0,01 мкм до 1 мкм.

Полимерные частицы

Согласно настоящему изобретению необязательно добавляются полимерные частицы. Используемые полимерные частицы предпочтительно имеют температуру стеклования (Tg) от 40°C до 100°C и средневесовую молекулярную массу от 3000 до 300000. Когда полимерные частицы имеют температуру стеклования (Tg), составляющую менее чем 40°C, и/или средневесовую молекулярную массу, составляющую менее чем 3000, устойчивость при хранении тонера ухудшается таким образом, что агломерация может происходить в процессе хранения или внутри проявляющего устройства. Когда у полимерных частиц температура стеклования (Tg) составляет более чем 100°C, и/или средневесовая молекулярная масса составляет более чем 300000, полимерные частицы препятствуют тому, что получаемый в результате тонер прикрепляется к бумаге при фиксировании, и в результате этого повышается минимальная температура фиксирования.

Сохраняемость полимерных частиц на частицах тонера предпочтительно составляет от 0,5 масc. % до 5,0 масc. %. Когда сохраняемость составляет менее чем 0,5 масс. %, устойчивость при хранении тонера ухудшается, и, таким образом, агломерация может происходить в процессе хранения и внутри проявляющего устройства. Когда сохраняемость составляет более чем 5,0 масс. %, полимерные частицы препятствуют вытеканию воска, и, таким образом, не может проявляться высвобождающий эффект воска, и в результате этого вызывается сдвиг.

Сохраняемость полимерных частиц можно определять, анализируя вещество, которое происходит не из частиц тонера, но из полимерных частиц, посредством термического разложения с последующим сочетанием газовой хроматографии и масс-спектрометрии и используя для вычисления площадь полученного пика.

В качестве детектора для измерения предпочтительным является масс-спектрометр, но детектор не ограничивается масс-спектрометром.

В качестве полимерных частиц можно использовать любой полимер при том условии, что он представляет собой полимер, который может образовывать водную жидкую дисперсию, и этот полимер может представлять собой термопластический полимер или термоотверждающийся полимер. Соответствующие примеры включают полимер на виниловой основе, полимер молочной кислоты, полиуретановый полимер, эпоксидный полимер, сложнополиэфирный полимер, полиамидный полимер, полиимидный полимер, полимер на основе кремния, фенольный полимер, меламиновый полимер, мочевинный полимер, анилиновый полимер, иономерный полимер и поликарбонатный полимер. В качестве полимерных частиц можно использовать без какой-либо проблемы два или более из перечисленных выше полимеров. Среди них полимер на виниловой основе, полиуретановый полимер, эпоксидный полимер и сложнополиэфирный полимер, а также любые их сочетания являются предпочтительными, потому что может легко образовываться водная жидкая дисперсия соответствующих сферических полимерных частиц.

Полимер на виниловой основе представляет собой полимер, полученный в процессе гомополимеризации или сополимеризации мономера на виниловой основе. Соответствующие примеры включают сополимер стирола и сложного эфира метакриловой кислоты, сополимер стирола и бутадиена, полимер метакриловой кислоты и сложного эфира акриловой кислоты, сополимер стирола и акрилонитрила, сополимер стирола и малеинового ангидрида и сополимер стирола и метакриловой кислоты.

Сшивающее вещество и удлиняющее вещество

Согласно настоящему изобретению в качестве сшивающего вещества и/или удлиняющего вещества можно использовать амины. Примеры амина (B) представляют собой диамин (B1), триамин или высший полиамин (B2), аминоспирт (B3), аминомеркаптан (B4), аминокислота (B5), а также блокированное соединение (B6), в котором блокирована аминогруппа любого из перечисленных выше соединений B1-B5. Примеры диамина (B1) включают: ароматический диамин (например, фенилендиамин, диэтилтолуолдиамин и 4,4′-диаминодифенилметан); алициклический диамин (например, 4,4′-диамино-3,3′-диметилдихлоргексилметан, диаминциклогексан и изофорондиамин); и алициклический диамин (например, этилендиамин, тетраметилендиамин и гексаметилендиамин). Примеры триамина или высшего полиамина (B2) включают диэтилентриамин и триэтилентетрамин. Примеры аминоспирта (B3) включают этаноламин и гидроксиэтиланилин. Примеры аминомеркаптана (B4) включают аминоэтилмеркаптан и аминопропилмеркаптан. Примеры аминокислоты (B5) включают аминопропионовую кислоту и аминокапроновую кислоту. Примеры блокированного соединения (B6), где блокирована аминогруппа в любом из перечисленных выше соединений B1-B5, включают кетиминное соединение и оксазолиновое соединение, которое образуют амины (B1)-(B5) и кетоны (например, ацетон, метилэтилкетон и метилизобутилкетон). Среди этих аминов (B), предпочтительными являются B1 и смесь B1 с небольшим количеством B2.

Кроме того, при сшивании и/или удлинении необязательно используется обрывающий цепь реагент, чтобы регулировать молекулярную массу модифицированного сложного полиэфира, получаемого в результате реакции. Примеры обрывающего цепь реагента включают моноамин (например, диэтиламин, дибутиламин, бутиламин и лауриламин) и соответствующий блокированный продукт (например, кетиминное соединение).

Соотношение амина (B), которое определяется как эквивалентное соотношение [NCO]/[NHx] изоцианатных групп [NCO] в форполимере, содержащем изоцианатную группу (A), и аминогрупп [NHx] в амине (B), составляет, как правило, от 1/2 до 2/1, предпочтительно от 1,5/1 до 1/1,5 и предпочтительнее от 1,2/1 до 1/1,2. Когда соотношение [NCO]/[NHx] составляет более чем 2 или менее чем 1/2, становится низкой молекулярная масса модифицированного мочевиной сложного полиэфира (i), что вызывает неудовлетворительное высокотемпературное сопротивление сдвигу.

Связующий компонент тонера можно изготавливать следующим способом. Многоатомный спирт (1) и поликарбоновая кислота (2) нагреваются до температуры, составляющей от 150°C до 280°C, в присутствии традиционного катализатора этерификации, такого как тетрабутоксититанат и оксид дибутилолова, необязательно с удалением образующейся вода при пониженном давлении, и в результате этого получается сложный полиэфир, содержащий гидроксильные группы. После этого полученный сложный полиэфир вводится в реакцию с полиизоцианатом (3) при температуре от 40°C до 140°C, и в результате этого получается форполимер, содержащий изоцианатные группы (A).

Сухой тонер согласно настоящему изобретению можно изготавливать следующим способом, но способ изготовления не ограничивается этим способом.

Способ изготовления тонера в водной среде

Полимерные частицы предпочтительно добавляются заблаговременно в водную фазу, используемую согласно настоящему изобретению. Полимерные частицы своим действием регулируют размер частиц тонера, окружая эти частицы, и, в конечном счете, полимерные частицы покрывают поверхность частицы тонера и составляют оболочечный слой. Точное регулирование и согласование имеют большое значение для обеспечения достаточного функционирования в качестве оболочечного слоя, поскольку на него влияет размер полимерных частиц, состав полимерных частиц, диспергирующее вещество (поверхностно-активное вещество) и растворитель для использования в водной фазе.

Вода, используемая для водной фазы, может представлять собой чистую воду, или можно использовать сочетание воды и растворителя, который смешивается с водой. Примеры растворителя, смешивающегося с водой, включают спирт (например, метанол, изопропанол, этиленгликоль), диметилформамид, тетрагидрофуран, целлозольв (например, метилцеллозольв) и низший кетон (например, ацетон и метилэтилкетон).