Предлагаемый способ относится к методам синтеза селективных, легкорегенерируемых сорбентов для извлечения золота из растворов и пульп, полученных выщелачиванием золотосодержащих руд, концентратов и шламов щелочно-цианидными растворами.

Известен способ получения ионита для сорбции золота путем проведения хлорметилирования и аминирования диметиламином пористых сополимеров стирола и дивинилбензола (авт. свид. №394391, 1973 г.).

Недостатком данного способа является недостаточная селективность сорбента и использование токсичного соединения - монохлордиметилового эфира для проведения процесса хлорметилирования.

Для увеличения селективности сорбента в его матрицу путем повторной полимеризации может быть введен дополнительный сетчатый полимер (патент RU 2387673, 2010 г.).

Опыт промышленного применения данных сорбентов выявил ряд проблем, связанных со сложностью регенерации, состоящей из восьми последовательных операций, общей продолжительностью более 200 часов, с переходом от щелочно-цианидной к кислотно-тиомочевинной обработке, отрицательно сказывающейся на прочности сорбентов.

Наиболее близким является «Способ получения легкорегенерируемого ионита» (патент РФ №2493915, МПК B01J 41/12) для сорбции золота из цианидных гидрометаллургических сред путем обработки диэтилентриамином пористого сополимера акрилонитрила, дивинилбензола, стирола и этилстирола, содержащего акрилонитрила 34-45 масс. %, дивинилбензола 12-21 масс. %, стирола 20-46 масс. % и этилстирола 8-14 масс. %, синтезируемого методом суспензионной сополимеризации смеси, состоящей из вышеуказанных мономеров, порообразователя (алифатические соединения углеводорода), взятого в количестве 40-50% от объема смеси мономеров, инициатора сополимеризации (перекиси бензоила) в суспензионной среде, представляющей собой водный раствор хлористого аммония с добавкой гидроксиэтилцеллюлозы. Ионит содержит слабоосновные аминные первичные, вторичные и третичные (иминозолинные) функциональные группы, полученные при аминолизе акрилонитрила, которые разделены «балластными» стирольными фрагментами. Десорбция золота и металлов примесей из ионита, полученного таким способом, производится в одну стадию щелочно-цианидными растворами (т.е. с применением реагентов, используемых при выщелачивании золота из руд), что существенно упрощает процесс регенерации по сравнению с «традиционными» стирольными анионитами средней основности типа АМ-2Б.

К недостаткам прототипа следует отнести необходимость применения большого объема десорбирующего раствора (соотношение ионит:десорбирующий раствор = 1:5000), а также недостаточно полную десорбцию золота из ионита.

Техническим результатом предлагаемого изобретения является увеличение степени десорбции золота из насыщенного ионита до 97-99%, а также снижение объема десорбирующего раствора в 10 раз.

Технический результат достигается тем, что предлагается способ получения ионита для сорбции золота из цианидных сред, включающий аминолиз диэтилентриамином пористого сополимера акрилонитрила, дивинилбензола, стирола и этилстирола, синтезируемого путем суспензионной сополимеризации смеси, состоящей из вышеуказанных мономеров, инициатора сополимеризации - перекиси бензоила и порообразователя, выбранного из алифатических углеводородов, с последующим введением в полученный анионит карбоксильных групп путем обработки его натриевой солью монохлоруксусной кислоты, взятой в мольном отношении, равном 0,05-0,15 к количеству первичных аминогрупп, содержащихся в ионите.

Введение в ионит карбоксильных групп повышает эффективность регенерации анионита.

Условия синтеза и свойства полученных по предлагаемому способу ионитов в сравнении с прототипом (патент РФ №2493915) представлены в примерах.

Пример 1 (прототип)

1.1. Сополимеризация

В стеклянный реактор-сополимеризатор, снабженный мешалкой и помещенный на водяную баню, загружают суспензионную среду: 320 мл 20%-го водного раствора хлорида аммония с добавлением 1,84 г гидроксиэтилцеллюлозы.

Полимеризационную смесь, состоящую из 31,0 г (38,6 мл) акрилонитрила; 41,9 г (46,6 мл) стирола; 0,91 г перекиси бензоила; 19,2 г (21,3 мл) технического дивинилбензола (содержащего 10,9 г ДВБ и 7,3 г этилстирола), а также 53,3 мл (50% от объема смеси мономеров) изооктана, вливают при работающей мешалке в нагретую до 40-45°С суспензионную среду. Реактор герметизируют и продолжают нагрев смеси по следующему температурному режиму: нагрев до 65°С - 0,5 ч, выдержка при 65°С - 4 ч, подъем температуры до 85°С - 1,5 ч, выдержка при 85°С - 4 ч, подъем температуры до 90°С - 1 ч, выдержка при 90°С - 1 ч. После охлаждения реакционной массы до 20-25°С полученный сополимер отделяют от маточника, промывают водой, разделяют на фракции «мокрым» рассевом и высушивают на воздухе.

1.2. Аминолиз сополимера

55 г полученного по п. 1.1 воздушно-сухого сополимера с размером гранул 0,4-0,8 мм помещают в стеклянную трехгорлую колбу, снабженную мешалкой, и заливают 170 мл диэтилентриамина (ДЭТА). Смесь нагревают на масляной бане при перемешивании в течение 8 ч при 120°С. Затем охлажденную до 50°С реакционную смесь фильтруют, полученный ионит промывают водой до нейтральной реакции промывных вод по фенолфталеину. Получают 230 мл набухшего ионита со следующим функциональным составом аминогрупп, мг-экв/г: первичные - 1,40; вторичные - 0,35; третичные - 0,28.

Пример 2.

2.1. Сополимеризация

Состав полимеризационной смеси и условия сополимеризации по п. 1.1. примера 1 (условия аналогичны прототипу).

2.2. Аминолиз сополимера

Аминолиз проводят в условиях, приведенных в п. 1.2 примера 1 (условия аналогичны прототипу).

Функциональный состав аминогрупп полученного анионита (в свободно-основной форме), мг-экв/г: первичные - 1,40; вторичные - 0,35; третичные - 0,28.

2.3. Алкилирование

Анионит алкилируют натриевой солью монохлоруксусной кислоты (ClCH2COONa) при мольном отношении количества монохлоруксусной кислоты к содержанию первичных аминогрупп в анионите, равном 0,05.

В четырехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 50,0 г анионита (в расчете на сухой), 0,36 г натриевой соли монохлоруксусной кислоты и 90 см3 воды.

Смесь нагревают до 90°С и ведут процесс при этой температуре и рН, равном 9-10,5, осуществляя постоянный контроль указанных параметров. Регулируют рН путем добавления небольших количеств 20%-го водного раствора NaOH.

Окончанием процесса является прекращение изменения рН (конечное значение 10,5) реакционной среды, фиксируемое в течение 5-7 ч. После охлаждения реакционной смеси и отделения маточного раствора ионит однократно промывают небольшим количеством воды. Ионит должен оставаться в Na/свободно-основной форме и иметь щелочную реакцию.

Функциональный состав аминогрупп в алкилированном ионите следующий (в свободно-основной форме), мг-экв/г: первичные - 1,33; вторичные - 0,42; третичные - 0,28.

Пример 3.

3.1. Сополимеризация

Состав полимеризационной смеси и условия сополимеризации по п. 1.1. примера 1 (условия аналогичны прототипу).

3.2. Аминолиз

Аминолиз проводят в условиях, приведенных в п. 1.2. примера 1 (условия аналогичны прототипу).

Функциональный состав аминогрупп полученного анионита (в свободно-основной форме), мг-экв/г: первичные - 1,40; вторичные - 0,35; третичные - 0,28.

3.3. Алкилирование

Анионит алкилируют натриевой солью монохлоруксусной кислоты (ClCH2COONa) при мольном отношении количества монохлоруксусной кислоты к содержанию первичных аминогрупп в анионите, равном 0,1.

Алкилирование проводят в режиме п. 2.3. примера 2. Количество натриевой соли монохлоруксусной кислоты составляет 0,73 г.

Функциональный состав аминогрупп в алкилированном ионите следующий, мг-экв/г: первичные - 1,26; вторичные - 0,49; третичные - 0,28.

Пример 4.

4.1. Сополимеризация

Состав полимеризационной смеси и условия сополимеризации по п. 1.1. примера 1 (условия аналогичны прототипу).

4.2. Аминолиз

Аминолиз проводят в условиях, приведенных в п. 1.2. примера 1 (условия аналогичны прототипу).

Функциональный состав аминогрупп полученного ионита (в свободно-основной форме), мг-экв/г: первичные - 1,40; вторичные - 0,35; третичные - 0,28.

4.3. Алкилирование

Анионит алкилируют натриевой солью монохлоруксусной кислоты (ClCH2COONa) при мольном отношении количества монохлоруксусной кислоты к содержанию первичных аминогрупп в анионите, равном 0,15.

Алкилирование проводят в режиме п. 2.3. примера 2. Количество натриевой соли монохлоруксусной кислоты составляет 1,1 г. Функциональный состав аминогрупп в алкилированном ионите следующий (в свободно-основной форме), мг-экв/г: первичные - 1,19; вторичные - 0,56; третичные - 0,28.

Пример 5.

Сорбционные свойства ионитов, полученных по предлагаемому способу, определяли на модельном растворе, имитирующем производственные цианидно-щелочные растворы, следующего состава, мг/л: Au 4,3; Fe 9,6; Cu 10,8; Zn 8,8; Ni 2,4; NaCN 400; pH 10,6.

Образцы ионитов в Cl-форме помещали в модельный раствор (соотношение ионит:раствор = 1:5000) на 24 часа при комнатной температуре и постоянном механическом перемешивании. Насыщенные образцы отделяли от раствора, промывали водой, высушивали до постоянного веса и определяли в них содержание золота и металлов-примесей атомно-абсорбционным методом. Полученные результаты представлены в таблице 1.

Пример 6.

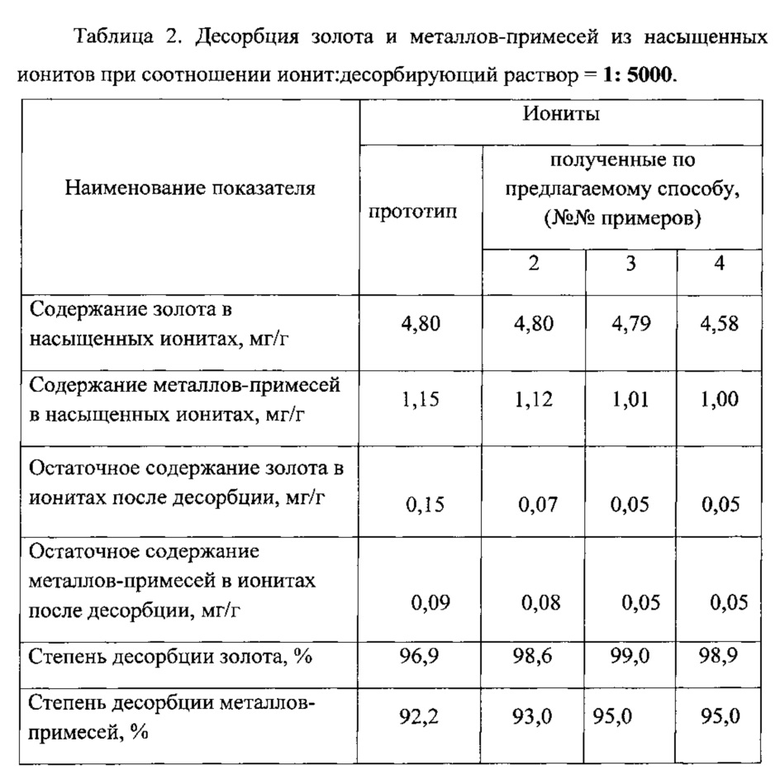

Регенерацию насыщенных ионитов проводили путем обработки их десорбирующим щелочно-цианидным раствором в статических условиях. Навески насыщенных при сорбции из золотосодержащего модельного раствора ионитов массой в 1 г помещали в раствор следующего состава, г/л: NaOH 10; NaCN 50, при соотношении ионит:раствор = 1:5000. Процесс вели 6 часов при 60°С. По окончании десорбции ионит промывали водой, высушивали и определяли в нем остаточное содержание золота и металлов-примесей атомно-абсорбционным методом.

Результаты сравнительных десорбционных испытаний ионитов, полученных в условиях примеров 2 3, 4 и ионита-прототипа, представлены в таблице 2.

Пример 7.

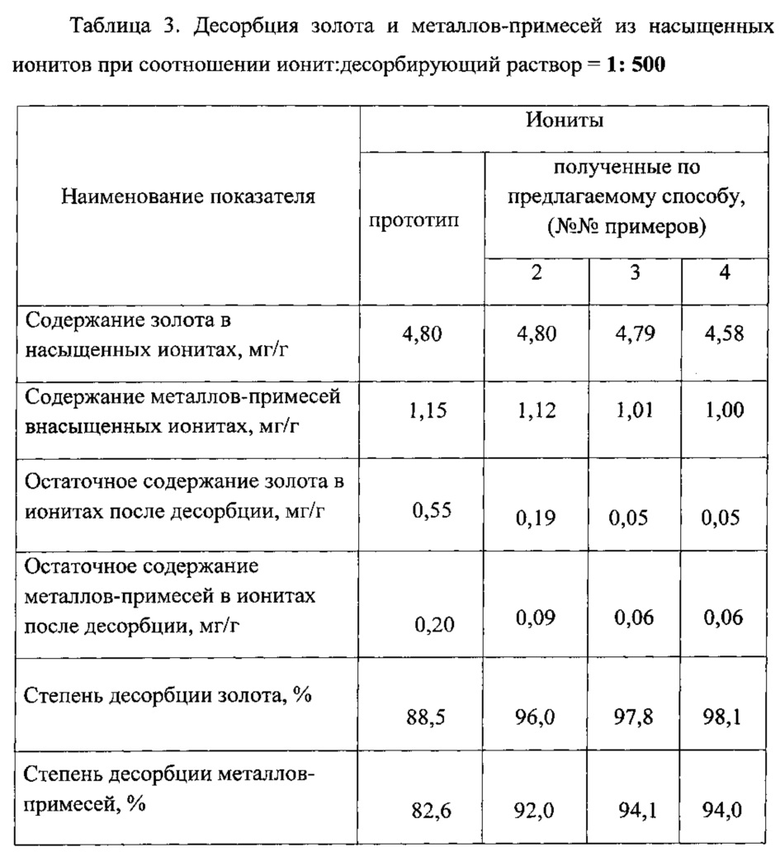

Регенерацию насыщенных сорбентов проводили путем обработки их десорбирующим щелочно-цианидным раствором в статических условиях. Навески насыщенных при сорбции из золотосодержащего модельного раствора ионитов массой в 1 г помещали в раствор состава, г/л: NaOH 10; NaCN 50, при соотношении ионит:раствор = 1:500. Процесс вели 6 часов при 60°С. По окончании десорбции ионит промывали водой, высушивали и определяли остаточное содержание золота и металлов-примесей атомно-абсорбционным методом.

Результаты сравнительных десорбционных испытаний ионитов, полученных в условиях примеров 2, 3, 4, и ионита-прототипа представлены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОРЕГЕНЕРИРУЕМОГО ИОНИТА | 2012 |

|

RU2493915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СЛАБООСНОВНЫХ АНИОНИТОВ | 2008 |

|

RU2387673C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООСНОВНЫХ АНИОНИТОВ | 2006 |

|

RU2323944C1 |

| Способ получения амфотерного ионита | 1973 |

|

SU449917A1 |

| АНИОНИТ СМЕШАННОЙ ОСНОВНОСТИ ДЛЯ СОРБЦИИ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИДНЫХ РАСТВОРОВ И ПУЛЬП | 2010 |

|

RU2435792C1 |

| Способ получения ионитов | 1970 |

|

SU469257A3 |

| Анионит для извлечения урана и способ его получения | 2023 |

|

RU2820543C1 |

| ПИРИДИНИЕВЫЙ ИОНИТ ДЛЯ СОРБЦИИ УРАНА ИЗ РАСТВОРОВ И ПУЛЬП | 2008 |

|

RU2385885C1 |

| Способ получения хелатообразующих ионитов | 1979 |

|

SU782365A1 |

| Способ получения ионитов | 1975 |

|

SU537086A1 |

Изобретение относится к синтезу селективных сорбентов для извлечения золота из растворов и пульп, полученных выщелачиванием золотосодержащих руд, концентратов и шламов щелочно-цианидными растворами. Способ получения ионита включает аминолиз диэтилентриамином пористого сополимера акрилонитрила, дивинилбензола, стирола и этилстирола, синтезируемого путем суспензионной сополимеризации смеси, состоящей из вышеуказанных мономеров, порообразователя, инициатора сополимеризации, и последующее введение карбоксильных групп. Для введения упомянутых групп полученный анионит обрабатывают натриевой солью монохлоруксусной кислоты, взятой в мольном отношении 0,05-0,15 к количеству первичных аминогрупп в ионите. Технический результат заключается в повышении эффективности регенерации ионита. По сравнению с прототипом степень десорбции золота из насыщенного ионита увеличивается до 97-99%, а объем десорбирующего раствора может быть уменьшен в 10 раз. 3 табл., 7 пр.

Способ получения ионита для сорбции золота из цианидных сред, включающий аминолиз диэтилентриамином пористого сополимера акрилонитрила, дивинилбензола, стирола и этилстирола, синтезируемого путем суспензионной сополимеризации смеси, состоящей из вышеуказанных мономеров, инициатора сополимеризации - перекиси бензоила и порообразователя, выбранного из алифатических углеводородов, отличающийся тем, что в ионит вводят карбоксильные группы путем обработки полученного анионита натриевой солью монохлоруксусной кислоты, взятой в мольном отношении, равном 0,05-0,15 к количеству первичных аминогрупп в анионите.

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОРЕГЕНЕРИРУЕМОГО ИОНИТА | 2012 |

|

RU2493915C1 |

| АНИОНИТ СМЕШАННОЙ ОСНОВНОСТИ ДЛЯ СОРБЦИИ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИДНЫХ РАСТВОРОВ И ПУЛЬП | 2010 |

|

RU2435792C1 |

| Способ получения ионита | 1975 |

|

SU567728A1 |

| 1964 |

|

SU497318A1 | |

| US 4988738 A 29.01.1991. | |||

Авторы

Даты

2017-04-05—Публикация

2016-04-05—Подача