Изобретение относится к области получения низкоосновных макропористых анионитов полимеризационного типа, которые могут быть использованы в различных реакциях ионного обмена для водоподготовительных установок атомных и тепловых электростанций, сорбции металлов из растворов и рудных пульп.

Известны способы получения макропористых полимерных матриц для получения ионитов путем суспензионной сополимеризации нитрила акриловой кислоты, α-метилстирола, моновинильных ароматических мономеров, дивинилбензола, при содержании последнего не менее 10% в присутствии 10÷40% технических порообразователей при температуре 70÷100°С. Время сополимеризации 10÷20 часов, суспензионная среда - водные растворы крахмала, поливинилового спирта (см. авт. свид. СССР №730707, кл. C08F 212/10, C08F 212/14, С08J 5/20, опубл. 30.04.80).

Наиболее близким по технической сущности к предлагаемому является способ получения анионитов путем взаимодействия акрилонитрила и дивинильного мономера с диаминами с использованием в качестве катализатора апротонных кислот. Способ получения анионита осуществляют путем обработки макропористого сополимера акрилонитрила и дивинилбензола с 6÷20 мас.% сшивки смесью диамина и катализатора в течение 8-24 часов (см. авт. свид. СССР №660983, С08F 226/06, С08F 8/32, С08J 5/20, опубл. 05.05.79).

Недостатком описанных способов является то, что они не позволяют получить анионит, имеющий высокую динамическую обменную емкость (не менее 1400 г·экв/м3), высокую стойкость к отравлению органическими веществами, высокую осмотическую стабильность.

При создании изобретения стояла задача - получить низкоосновную ионообменную смолу, имеющую динамическую обменную емкость не менее 1600 г·экв/м3, высокую стойкость к отравлению органическими веществами, высокую осмотическую стабильность и малый расход воды на отмывку от регенерирующего раствора.

Данная задача решается путем получения макропористого сополимера акрилонитрила, метилметакрилата и дивинилбензола с последующим его аминированием диэтилентриамином.

Предлагаемый способ получения низкоосновных анионитов характеризуется следующей совокупностью признаков:

проводят радикальную гранульную сополимеризацию виниловых мономеров, содержащих С≡N с дивинильным сшивающим агентом в присутствии органических растворителей в качестве порообразователей в суспензионной среде; в качестве виниловых мономеров используют акрилонитрил и метилметакрилат в соотношении (97-92):(3-8) мас.ч. соответственно; в качестве сшивающего агента (кроссагента) используется технический дивинилбензол с содержанием основного вещества 50÷60 мас.% и этилстирола соответственно 48÷38 мас.%, при этом содержание кроссагента в сополимере 9-15 мас.%; в качестве порообразователей используются алкилбензин, авиационный керосин, алифатические углеводороды в количестве 30÷50 об.% от объема мономеров; для снижения растворимости акрилонитрила и образования его гомополимера суспензионная среда содержит в своем составе 24÷25 мас.% хлористого натрия или хлористого аммония и 1,5÷2,0 мас.% картофельного крахмала. Соотношение углеводородной и суспензионной фаз 1:4. Сополимеризация проводится при температурной выдержке 50°С - 1 час, 61°С - 1,5 часа, 64÷65°С - 2,5 часа, 70°С - 2 часа, 80°С - 1 час; аминирующим агентом является диэтилентриамин, время аминирования 10 часов при температуре 130÷145°С в присутствии катализатора - элементарной серы в количестве 0,5÷1,5 мас.%.

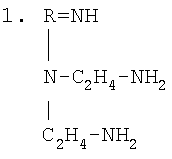

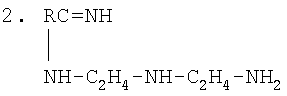

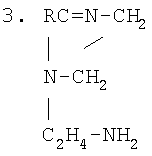

Указанная совокупность существенных признаков позволяет получить низкоосновный макропористый анионит, содержащий первичные, вторичные и третичные аминогруппы. Структура анионита может быть представлена следующим образом:

Примеры практической реализации предлагаемого способа получения анионитов.

Пример 1.

А. 200 мл смеси, состоящей из 93,3 г акрилонитрила, 4,9 г метилметакрилата, 20,16 г (9,0 мас.%) дивинилбензола концентрации 52,6%, 57,1 мл (40 об.%) алкилбензина, 3,46 г (3,0 мас.%) перекиси бензоила при температуре 50°С загружают в 800 мл водной суспензионной среды, имеющей в своем составе 25% хлористого натрия и 1,7% картофельного крахмала.

Сополимеризацию проводят по следующей программе:

- выдержка при температуре 50°С - 1 час;

- в течение 1 часа повышают температуру до 61°С и выдерживают при этой температуре 1,5 часа;

- плавно повышают температуру до 64-65°С и выдерживают при этой температуре 2,5 часа;

- плавно повышают в течение 30 минут температуру до 70°С и выдерживают при этой температуре 2 часа;

- плавно повышают в течение 30 минут температуру до 80°С и выдерживают при этой температуре 1 час.

Полученный сополимер отжимают от маточника, отпаривают острым паром от порообразователя и остаточных мономеров при температуре 100÷105°С в течение 6 часов.

Б. Высушенный сополимер, полученный по п.А, с гранулометрическим составом 0,25÷0,8 мм в количестве 100 г аминируют в присутствии 350 г (3,5 вес.ч.) диэтилентриамина и 1 г элементарной серы при температуре 130°С в течение 10 часов. Полученный анионит охлаждают до 90°С и промывают горячей (70÷80°С) обессоленной водой до рН промывных вод, равного 7÷8, и анализируют.

Полученный анионит имеет осмотическую стабильность 100%, полную обменную емкость 3 мг·экв/см3, динамическую обменную емкость 2100 г·экв/м3. Расход воды на отмывку от щелочи объем на объем 4.

Пример 2.

А. 200 мл смеси, состоящей из 89,53 г акрилонитрила, 2,77 г (3 мас.%) метилметакрилата, 27 г (12 мас.%) дивинилбензола концентрации 52,6%, 3,46 г (3 мас.%) перекиси бензоила, 57,1 мл (40 об.%) алкилбензина при температуре 50°С загружают в 800 мл водной суспензионной среды, содержащей в своем составе 25% хлористого натрия и 1,7% картофельного крахмала.

Температурный и временной режим процесса сополимеризации осуществляют, как описано в примере 1.

Б. Высушенный сополимер, полученный по п.А, в количестве 100 г аминируют диэтилентриамином, как описано в примере 1. Полученный анионит имеет осмотическую стабильность 100%, динамическую обменную емкость 2100 г·экв/м3, полную обменную емкость в ОН--форме 3,4 мг·экв/см3, расход воды на отмывку от щелочи в процессе регенерации 4 объема на 1 объем анионита.

Пример 3.

А. 200 мл смеси, состоящей из 81,6 г акрилонитрила, 4,3 г (5 мас.%) метилметакрилата, 33,8 г (15 мас.%) дивинилбензола концентрации 52,6%, 3,46 г (3 мас.%) перекиси бензоила, 57,1 мл (40 об.%) алкилбензина при температуре 50°С загружают в 800 мл водной суспензионной среды, содержащей в своем составе 25% хлористого натрия и 1,7% картофельного крахмала. Температурный и временной режим процесса сополимеризации осуществляют, как описано в примере 1.

Б. Высушенный сополимер, полученный по п.А, в количестве 100 г аминируют диэтилентриамином, как описано в примере 1.

Полученный анионит имеет осмотическую стабильность 100%, динамическую обменную емкость 2200 г·экв/м3, полную обменную емкость в OH--форме 3,4 мг·экв/см3, расход воды на отмывку от щелочи в процессе регенерации 5 объемов на 1 объем смолы (анионита).

Пример 4.

А. 200 мл смеси, состоящей из 79,03 г акрилонитрила, 6,87 г (8 мас.%) метилметакрилата, 33,8 г (15 мас.%) дивинилбензола концентрации 52,6%, 3,46 г (3 мас.%) перекиси бензоила, 57,1 мл (40 об.%) алкилбензина, при температуре 50°С загружают в 800 мл водной суспензионной среды, содержащей в своем составе 25% хлористого натрия и 1,7% картофельного крахмала. Температурный и временной режим процесса сополимеризации осуществляют, как описано в примере 1.

Б. Высушенный сополимер, полученный по п.А, в количестве 100 г аминируют диэтилентриамином, как описано в примере 1.

Полученный анионит имеет осмотическую стабильность 100%, динамическую обменную емкость 2150 г·экв/м3, полную обменную емкость в ОН--форме 3,4 мг·экв/см3, расход воды на отмывку от щелочи в процессе регенерации 8 объемов на 1 объем смолы (анионита).

Пример 5.

А. 200 мл смеси, состоящей из 81,6 г акрилонитрила, 4,3 г (5 мас.%) метилметакрилата, 33,8 г (15 мас.%) дивинилбензола концентрации 52,6%, 3,46 г (3 мас.%) перекиси бензоила, 57,1 мл (40 об.%) авиационного керосина при температуре 50°С загружают в 800 мл водной суспензионной среды, содержащей в своем составе 25% хлористого натрия и 1,7% картофельного крахмала. Температурный и временной режим процесса сополимеризации осуществляют, как описано в примере 1.

Б. Высушенный сополимер, полученный по п.А, в количестве 100 г аминируют диэтилентриамином, как описано в примере 1.

Полученный анионит имеет осмотическую стабильность 100%, динамическую обменную емкость 2150 г·экв/м3 полную обменную емкость в ОН--форме 3 мг·экв/см3, расход воды на отмывку от щелочи в процессе регенерации 5 объемов на 1 объем смолы (анионита).

Пример 6.

А. 200 мл смеси, состоящей из 81,6 г акрилонитрила, 4,3 г (5 мас.%) метилметакрилата, 33,8 г (15 мас.%) дивинилбензола концентрации 52,6%, 3,46 г (3 мас.%) перекиси бензоила, 57,1 мл (40 об.%) додекана при температуре 50°С загружают в 800 мл водной суспензионной среды, содержащей в своем составе 25% хлористого натрия и 1,7% картофельного крахмала. Температурный и временной режим процесса сополимеризации осуществляют, как описано в примере 1.

Б. Высушенный сополимер, полученный по п.А, в количестве 100 г аминируют диэтилентриамином, как описано в примере 1.

Полученный анионит имеет осмотическую стабильность 99,5%, динамическую обменную емкость 1950 г·экв/м3, полную обменную емкость в ОН--форме 3,2 мг·экв/см3. Расход воды на отмывку от щелочи в процессе регенерации 7 объемов на 1 объем смолы (анионита).

Пример 7.

А. 200 мл смеси, состоящей из 81,6 г акрилонитрила, 4,3 г (5 мас.%) метилметакрилата, 33,8 г (15 мас.%) дивинилбензола концентрации 52,6%, 3,46 г (3 мас.%) перекиси бензоила, 57,1 мл (40 об.%) алкилбензина при температуре 50°С загружают в 800 мл водной суспензионной среды, содержащей в своем составе 25% хлористого аммония и 2,0% картофельного крахмала. Температурный и временной режим процесса сополимеризации осуществляют, как описано в примере 1.

Б. Высушенный сополимер, полученный по п.А, в количестве 100 г аминируют диэтилентриамином, как описано в примере 1.

Полученный анионит имеет осмотическую стабильность 100%, динамическую обменную емкость 2200 г·экв/м3, полную обменную емкость в ОН--форме 3,4 мг·экв/см3. Расход воды на отмывку от щелочи в процессе регенерации 4 объема на 1 объем смолы (анионита).

Пример 8. Все, как в примере 3, но процесс аминирования проводят при температуре 145°С.

Полученный анионит имеет осмотическую стабильность 100%, динамическую обменную емкость 1250 г·экв/м3, полную обменную емкость в ОН--форме 3,4 мг·экв/см3. Расход воды на отмывку от щелочи в процессе регенерации 4 объема на 1 объем смолы (анионита).

Пример 9. Все, как в примере 3, но процесс аминирования проводят при температуре 145°С в присутствии 1,5% элементарной серы.

Полученный анионит имеет осмотическую стабильность 99,5%, динамическую обменную емкость 2260 г·экв/м, полную обменную емкость в OH--форме 3,4 мг·экв/см3. Расход воды на отмывку от щелочи в процессе регенерации 4 объема на 1 объем смолы (анионита).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНОГО КАТИОНИТА | 2006 |

|

RU2326130C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООСНОВНЫХ АНИОНИТОВ | 1995 |

|

RU2080338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СЛАБООСНОВНЫХ АНИОНИТОВ | 2008 |

|

RU2387673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОРЕГЕНЕРИРУЕМОГО ИОНИТА | 2012 |

|

RU2493915C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 2008 |

|

RU2391356C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТОВ | 1997 |

|

RU2127283C1 |

| Анионит для извлечения урана и способ его получения | 2023 |

|

RU2820543C1 |

| Способ получения анионитов | 1988 |

|

SU1657513A1 |

| Способ получения ионита для сорбции золота | 2016 |

|

RU2615522C1 |

| Способ получения низкоосновных анионитов | 1988 |

|

SU1571050A1 |

Изобретение относится к области получения низкоосновных макропористых анионитов полимеризационного типа, которые могут быть использованы в различных реакциях ионного обмена для водоподготовительных установок атомных и тепловых электростанций, сорбции металлов из растворов и рудных пульп. Способ получения низкоосновных анионитов путем суспензионной сополимеризации нитрила акриловой кислоты, метилметакрилата в количестве 3÷5 мас.% при содержании технического дивинилбензола 9÷15 мас.% и концентрации его 50÷60% в присутствии перекиси бензоила в количестве 3,0 мас.% и порообразователя (алкилбензин, авиационный керосин, декан) в количестве 40 об.% от объема мономеров в суспензионной среде, состоящей из воды, 25% хлористого натрия или хлористого аммония и 1,5÷2,0% картофельного крахмала, при нагревании при температуре 50°С - 1 час, 61÷65°С - 4 часа, 70°С - 2 часа, 80°С - 1 час с последующим аминированием диэтилентриамином при температуре 130-145°С в течение 10 часов в присутствии 1,0-1,5% элементарной серы в качестве катализатора. Технический результат состоит в том, что обеспечивается высокая осмотическая стабильность и высокая стойкость к отравлению органическими веществами.

Способ получения низкоосновных анионитов путем суспензионной сополимеризации нитрила акриловой кислоты, метилметакрилата, технического дивинилбензола в присутствии перекиси бензоила и порообразователя с последующим аминированием, отличающийся тем, что сополимеризацию проводят с добавлением в полимеризационную смесь метилметакрилата в количестве 3÷5 мас.% при содержании дивинилбензола 9÷15 мас.% и концентрации его 50÷60% в присутствии перекиси бензоила в количестве 3,0 мас.% и порообразователя - алкилбензин, авиационный керосин, додекан - в количестве 40 об.% от объема мономеров в суспензионной среде, состоящей из воды, 25% хлористого натрия или хлористого аммония и 1,5÷2,0% картофельного крахмала при нагревании при температуре 50°С - 1 ч, 61÷65°С - 4 ч, 70°С - 2 ч, 80°С - 1 ч с последующим аминированием диэтилентриамином при температуре 130-145°С в течение 10 ч в присутствии 1,0-1,5% элементарной серы в качестве катализатора.

| Регулятор скорости фильтрации | 1935 |

|

SU44917A1 |

| Способ получения анионитов | 1978 |

|

SU660983A1 |

| Способ получения сополимеров | 1978 |

|

SU730707A1 |

| 0 |

|

SU307571A1 | |

| Способ получения анионита | 1979 |

|

SU1081176A1 |

| Устройство для формования из порошка брикетов с отверстиями | 1981 |

|

SU950501A1 |

| Гидростатический нивелир | 1984 |

|

SU1203358A1 |

| Устройство автоматического регулирования процесса грохочения | 1981 |

|

SU980862A1 |

Авторы

Даты

2008-05-10—Публикация

2006-09-21—Подача