Область техники, к которой относится изобретение

Изобретение относится к в высшей степени высокопрочной стали с двойной, бейнитной или комплексной фазной структурой, а также отличными формовочными свойствами, в частности для производства автотранспортных средств на основе облегченных конструкций, и методу изготовления стального плоского проката согласно родовому понятию пункта 1 формулы изобретения. Кроме того, изобретение относится к способу изготовления холодно- и горячекатаной стальной полосы.

Уровень техники

Высоконкурентный автомобильный рынок вынуждает производителей непрерывно изыскивать возможности снижения расходов на автомобили при сохранении максимально возможного комфорта и безопасности пассажиров. При этом решающую роль играют, с одной стороны, уменьшение веса всех деталей автомобиля, с другой же стороны, и как можно лучшие эксплуатационные характеристики отдельных деталей в условиях высокой статической и динамической нагрузки во время работы, а также в случае аварии. Эту необходимость поставщики исходных материалов стремятся учитывать таким образом, что, предоставляя высокопрочные и в высшей степени высокопрочные стали, создают предпосылки для уменьшения толщины стального листа для автомобилей при одновременно улучшенных его формовочных свойствах и свойствах получаемых деталей в процессе изготовления и эксплуатации. Эти стали должны, поэтому, отвечать сравнительно высоким требованиям в отношении их прочности и дуктильности, энергопоглощения и при их обработке, как, например, при штамповке, горячем и холодном формовании, сварке и/или улучшении свойств поверхности (например, улучшение за счет изменения свойств металла, нанесения органических покрытий).

Новые разработанные стали должны, следовательно, наряду с обеспечением необходимого уменьшения веса отвечать предъявляемым к материалам требованиям в отношении предела растяжения, сопротивления растяжению и относительного удлинения при разрыве при хорошей формуемости, а также требованиям к деталям в отношении нечувствительности к механическим повреждениям, отсутствия склонности к образованию краевых трещин, поглощения энергии, а также устойчивости к процессу механического упрочнения и процессу термического упрочнения.

В автомобилестроении, поэтому, находят все большее применение стали с двухфазной структурой, состоящие из ферритной основной структуры, в которую внедрена мартенситная вторичная фаза и, возможно, еще одна фаза с бейнитом и остаточным аустенитом.

Определяющие обрабатываемость сортов стали свойства двухфазной стали, такие как очень низкое соотношение пределов растяжения при одновременно очень высокой устойчивости к растяжению, сильное холодное упрочнение и хорошая холодная формуемость, достаточно известны.

Усиливается также тенденция применения многофазных сталей, таких как стали с комплексной фазной структурой, ферритно-бейнитные стали, бейнитные стали, а также мартенситные стали, которые характеризуются разными структурными составами.

Горяче- или холоднокатаные стали с комплексной фазной структурой являются сталями с небольшими долями мартенсита, остаточного аустенита и/или перлита в ферритной/бейнитной основной структуре, причем в результате замедленной рекристаллизации или осаждения микролегирующих элементов достигается экстремальное уменьшение зерен.

Горячекатаные ферритно-бейнитные стали являются сталями, которые содержат бейнит или упрочненный бейнит в матрице из феррита и/или упрочненного феррита.

Упрочнение матрицы достигается за счет высокой плотности дислокаций, уменьшения размеров зерен и осаждения микролегирующих элементов.

Горячекатаные или холоднокатаные бейнитные стали являются сталями, которые отличаются очень высоким пределом растяжения и устойчивостью к растяжению при достаточно высоком относительном удлинении для процесса холодного формования. Химическим составом обусловлена хорошая свариваемость. Структура в большинстве случаев представлена бейнитом. В некоторых случаях могут содержаться небольшие доли других фаз, таких как, например, мартенсит или феррит.

Мартенситные горячекатаные стали являются сталями, которые вследствие термомеханической прокатки содержат в основной мартенситной структуре небольшие доли феррита и/или бейнита. Сорта стали характеризуются очень высоким пределом растяжения и устойчивостью к растяжению при достаточно высоком относительном удлинении для процесса холодного формования. Входящие в группу многофазных сталей мартенситные стали имеют наивысшие показатели устойчивости к растяжению.

Используют эти стали, наряду с прочим, в строительных деталях, деталях автомобилей и подвергающихся ударным нагрузкам деталях, а также в качестве неравномерно холоднокатаных полос. Эта технология облегченных конструкций на основе «индивидуализированных катаных заготовок» (TRB® - Tailor Rolled Blank) дает возможность существенно уменьшить вес за счет соответствующего нагрузке выбора толщины листа по длине детали.

Изготовление TRB®-заготовок с многофазной структурой при использовании известных в настоящее время сплавов и имеющихся линий непрерывного отжига, возможно, правда, с определенными ограничениями, как, например, для термической обработки перед холодной прокаткой. В областях с разной толщиной листа вследствие проявляющихся перепадов температуры в применяемых обычно «окнах процесса» не может быть создана гомогенная многофазная структура как в горяче-, так и в холоднокатаных стальных полосах.

Обычно по экономическим причинам холоднокатаные стальные полосы методом непрерывного отжига с осуществлением перекристаллизации отжигаются в хорошо формуемый тонкий лист. В зависимости от легирующего состава и поперечного сечения полосы параметры процесса, такие как скорость пропуска, температуры отжига и скорость охлаждения, устанавливаются в соответствии с требуемыми механо-технологическими свойствами с необходимой для этого структурой.

Для создания двухфазной структуры горячекатаная или холоднокатаная полоса нагревается в печах непрерывного отжига до такой температуры, чтобы во время охлаждения происходило формирование необходимой структуры. Это же относится к получению стали с комплексной фазной структурой, мартенситной, ферритно-бейнитной, а также чисто бейнитной структурой.

Если по причине высоких требований в отношении устойчивости к коррозии поверхность горячекатаной или холоднокатаной полосы должна подвергаться оцинковыванию методом погружения в расплав, отжиг происходит обычно в предшествующей оцинковочной ванне печи непрерывного отжига.

И в случае горячекатаной полосы, чтобы придать ей необходимые механические свойства, в некоторых случаях в зависимости от концепции легирования требуемая структура создается лишь при отжиге в печи непрерывного отжига.

При непрерывном отжиге горяче- или холоднокатаных стальных полос с применением известных, например, из документов EP 0152665 B1, ЕР 0691415 B1 и EP 0510718 B1 концепций легирования для двухфазных сталей существует проблема в том, что имеется лишь узкое «окно процесса» для параметров отжига, чтобы при скачках поперечника без регулировки параметров процесса обеспечить равномерные механические свойства по длине полосы.

Узкое «окно процесса» означает здесь, что параметры процесса должны устанавливаться в зависимости от поперечного сечения подлежащей отжигу полосы, чтобы путем равномерного распределения температуры в полосе и при охлаждении придать ей необходимую структуру и механо-технологические свойства. При увеличенных «окнах процесса» при одинаковых параметрах процесса необходимые свойства полосы возможны и при разных поперечных сечениях подлежащих отжигу полос.

Наряду с неравномерно прокатанными полосами с разной по длине толщиной листа часто друг за другом должны прокатываться и полосы с разной толщиной, например 1,5 и 2,0 мм, и/или разной шириной, как, например, 900 и 1400 мм.

Равномерного распределения температуры как раз при разных показателях толщины в переходной от одной к другой полосе зоне можно добиться лишь с трудом. В случае легирующих составов с очень малыми «окнами процесса» это может привести при непрерывном отжиге к тому, что, например, более тонкая полоса или подается через печь слишком медленно и тем самым уменьшается производительность, или к тому, что более толстая полоса подается через печь слишком быстро и не достигается необходимая температура отжига и, как следствие, необходимая структура. В итоге - больше брака или даже рекламации от клиентов.

Решающим параметром процесса является, следовательно, установление скорости при непрерывном отжиге, поскольку фазовое превращение происходит в зависимости от температуры и времени. Чем менее чувствительна сталь в отношении равномерности механических свойств при изменениях в режиме температуры и времени при непрерывном отжиге, тем больше «окно процесса».

Проблема слишком узкого «окна процесса» при непрерывном отжиге становится особенно острой, если оптимизированные в отношении нагрузки детали должны изготавливаться из горяче- или холоднокатаной полос, которые имеют изменяющуюся по длине полосы и ширине полосы толщину листа, например прокатывались неравномерно.

Способ изготовления стальной полосы с разной по ее длине толщиной описывается, например, в DE 10037867 A1.

При применении известных концепций легирования для группы многофазных сталей, вследствие узкого «окна процесса» уже при непрерывном обжиге имеющих разную толщину полос, лишь с трудом можно придать им по всей длине полосы равномерные механические свойства. Стали с комплексной фазной структурой имеют, к тому же, еще более узкое «окно процесса», чем двухфазные стали.

У неравномерно прокатанных холоднокатаных полос из сталей известных составов вследствие очень малого «окна процесса» области с меньшей толщиной листа имеют вследствие процессов превращения при охлаждении или очень высокие показатели прочности из-за слишком больших долей мартенсита, или области с большей толщиной листа приобретают слишком низкую прочность из-за слишком малых долей мартенсита. Равномерные по длине или ширине полос механо-технологические свойства применением известных концепций легирования при непрерывном отжиге практически обеспечить невозможно.

Цель - достигнуть конечных механотехнологических свойств в узком диапазоне по ширине полосы и длине полосы путем управляемого регулирования объемной доли структурных фаз является первейшим приоритетом и, поэтому, достижима лишь за счет увеличенного «окна процесса». Известные концепции легирования для многофазных сталей отличаются очень узким «окном процесса» и, поэтому, для решения существующих проблем, в частности применительно к неравномерно прокатанным полосам, непригодны. С использованием известных концепций легирования в настоящее время могут быть получены лишь стали одного класса прочности с определенными диапазонами поперечных сечений, поэтому для разных классов прочности и/или диапазонов поперечных сечений необходимы измененные концепции легирования.

Раскрытие изобретения

В основе изобретения поставлена задача создать другую концепцию легирования для высокопрочной многофазной стали с разными структурными составами, на основе которой «окно процесса» для непрерывного отжига горяче- или холоднокатаных полос может быть расширено настолько, что наряду с полосами с разными поперечными сечениями могут производиться также стальные полосы с изменяющейся по длине полосы, а при необходимости по ширине полосы толщиной, имеющие как можно более гомогенные механо-технологические свойства. Кроме того, должна быть предложена концепция легирования, на основе которой можно также работать с разными классами прочности, а также создание способа изготовления из этой стали полосы.

Согласно идее изобретения эта задача решается за счет стали со следующими содержаниями, вес.%:

C - 0,060 до ≤0,115

Al - 0,020 до ≤0,060

Si - 0,100 до ≤0,500

Mn - 1,300 до ≤2,500

P - ≤0,025

S - ≤0,0100

Cr - 0,280 до ≤0,480

Mo - ≤0,150

Ti - ≥0,005 до ≤0,050

Nb - ≥0,005 до ≤0,050

B - ≥0,0005 до ≤0,0060

N - ≤0,0100

остальное - железо, включая обычные сопутствующие стали, не упомянутые выше элементы.

Соответствующая изобретению сталь по сравнению с известными сталями имеет преимущество существенно увеличенного «окна процесса». Следствием этого является повышенная надежность процесса при непрерывном отжиге холодно- и горячекатаных полос с многофазной структурой. За счет этого для подвергшихся непрерывному отжигу горяче- и холоднокатаных полос гомогенные механо-технологические свойства в полосе могут гарантироваться также при разных поперечных сечениях и остальных одинаковых параметрах процесса.

Это относится к непрерывному отжигу как следующих друг за другом полос с неодинаковыми поперечными сечениями, так и полос с изменяющейся толщиной листа по длине полосы или ширине полосы. Например, благодаря этому возможна обработка в избранных диапазонах толщины, таких как толщина полосы меньше 1 мм, толщина полосы 1-2 мм и толщина полосы больше 2 мм.

Если изготовленные в соответствии с изобретением в процессе непрерывного отжига горяче- и холоднокатаные полосы с повышенной прочностью производятся из многофазной стали с изменяющейся толщиной листа, из этого материала с получением преимущества при использовании технологии формования могут производиться оптимизированные в отношении нагрузки детали.

Готовый материал может производиться в качестве как холодно-, так и горячекатаной полосы с использованием линии горячего оцинкования или простой установки непрерывного отжига в дрессированном и недрессированном, а также термически обработанном (промежуточный отжиг) состоянии.

Одновременно имеется возможность путем целенаправленного изменения параметров процесса структурные доли отрегулировать так, что могут быть изготовлены стали, относящиеся к различным классам прочности.

Произведенные с соответствующим изобретению легирующим составом стальные полосы при изготовлении многофазной или бейнитной стали отличаются при проведении сравнительной оценки значительно более широким «окном процесса» в отношении температуры и скорости подачи при межкритическом отжиге между Ac1 и Ac3 или при аустенитизирующем отжиге выше Ac3 с последующим регулируемом охлаждением по сравнению с известными концепциями легирования.

Предпочтительными оказались температуры прокаливания 700-950°C и скорости охлаждения 15-100°C/с до температуры 420-470°C с выдержкой при промежуточной температуре 200-250°C, а также с предвключенным опционным повторным нагревом, позволявшие создать необходимые многофазные структуры равномерно по длине ленты. Это оказывается особенно предпочтительным при отжиге неравномерно прокатанных полос или при осуществляемом последовательно друг за другом отжиге полос разного поперечного сечения, поэтому благодаря этому достигаются очень равномерные материальные свойства.

Основой для обеспечения широкого «окна процесса» является соответствующая изобретению комбинация таких микролегирующих элементов, как титан, ниобий и бор с опционным добавлением молибдена.

Тонкие осадки титана действуют таким же образом, как карбиды ниобия, и вместе усиливают эффект. Титан связывает азот, который, поэтому, теперь уже не может быть использован для образования нитрида бора, благодаря этому может проявляться легирующее действие бора. В этом случае добавление бора, который находится в свободном состоянии, способствует повышению твердости.

Бор является одним из элементов, который, вызывая отверждение, характеризуется также высоким закаливающим действием. Микроструктура становится более изотропной, потому что различия в скоростях охлаждения, которые обусловлены ведением процесса или геометрией полосы, оказывают меньшее влияние, что также приводит к увеличению «окна процесса».

Свободный бор может создавать относительно гомогенную микроструктуру (одинаковые структурные доли) по толщине полосы. То же относится и к менее выраженному влиянию температурных градиентов, которые проявляются по длине полосы или в отношении ее ширины.

У классических двухфазных сталей за превращение аустенита в мартенсит наряду с марганцем, хромом и кремнием ответственен также углерод. Бором можно, поэтому, заместить часть углерода. Это также положительно сказывается на микроструктуре, так как углерод в стали является одним из наиболее сильно зейгерующих элементов. Поэтому зейгерования, которые приводят к локально разным термодинамическим движущим силам, выражены в меньшей степени, вследствие чего опять-таки достигается более высокая сопротивляемость обусловленным процессом или геометрией колебаниям температуры.

Для материала характерно, что дополнительное включение титана и бора наряду с ниобием очень значительно смещает ферритную область на более поздние периоды во время охлаждения. Вследствие этого создается потенциал для сталей с комплексной фазной структурой и бейнитных сталей.

Доли феррита при этом вследствие увеличенных долей бейнита в зависимости от параметров процесса в большей или меньшей степени уменьшаются. Благодаря комбинации трех микролегирующих элементов становится возможным описанное выше многообразие материала.

В опытах было выявлено, что одной лишь комбинации микролегирующих элементов ниобия и бора недостаточно для обеспечения широкого «окна процесса» и в большинстве случаев необходимого для этого диапазона устойчивости к растяжению минимум 750 МПа для горячекатаной полосы и минимум 780 МПа для подвергнувшейся холодной прокатке горячекатаной полосы и холоднокатаной полосы. Это становилось возможным лишь после добавления титана к указанным количествам этих элементов.

Путем установления низкого содержания углерода ≤0,115% может уменьшаться углеродный эквивалент, благодаря чему улучшается свариваемость и предотвращаются слишком большие отверждения при сварке. При точечной сварке сопротивлением может, кроме того, значительно увеличиваться период удержания электрода.

Образование карбида, а также нитрида ванадия происходит лишь после доведения температуры примерно до 1000°C или даже после α/β-превращения, следовательно, значительно позже, чем в случае титана и ниобия. Ванадий, следовательно, из-за меньшего числа имеющихся в аустените осадков практически не оказывает уменьшающего размер зерен действия. Не ослабляется также рост аустенитных зерен из-за лишь позднего осаждения карбида ванадия. Следовательно, повышающее прочность действие основывается почти исключительно на дисперсионном отверждении.

Преимуществом ванадия является высокая растворимость в аустените и обусловленная низкой температурой осаждения большая объемная доля тонких выделений.

Далее действие элементов в соответствующем изобретению сплаве описывается подробнее. Многофазные стали в большинстве случаев химически устроены так, что легирующие элементы комбинируются с микролегирующими элементами или же без них. Сопутствующие элементы завершают концепцию анализов.

Сопутствующими элементами являются элементы, которые уже имеются в железной руде или обусловлены технологией производства стали. По причине их в основном отрицательного влияния они, как правило, нежелательны. Делаются попытки удалить их до достижения допустимого содержания или перевести их в менее вредные формы.

Водород (H) является единственным элементом, который, не вызывая напряжений решетки, может диффундировать через решетку железа. Следствием этого является то, что водород в решетке железа является относительно подвижным и в процессе изготовления может относительно легко удерживаться. Водород при этом может попадать в решетку железа только в атомарной (ионной) форме.

Водород оказывает сильное охрупчивающее действие и диффундирует предпочтительно в энергетически благоприятные места (дефекты, границы зерен и т.п.). При этом дефекты выполняют роль ловушек водорода и могут значительно увеличивать продолжительность пребывания водорода в материале.

Вследствие рекомбинации в молекулярный водород могут возникать холодные трещины. Этот процесс происходит при водородном охрупчивании или вызванной водородом коррозии в форме обусловленных внутренними напряжениями трещин. И в замедленном растрескивании, в так называемом замедленном разрушении, которое происходит без внешних напряжений, причину часто видят в водороде.

Поэтому водорода в стали должно содержаться как можно меньше.

Кислород (O): в состоянии жидкого расплава сталь имеет относительно высокую способность к поглощению газов, при температуре в помещении кислород, однако, растворим лишь в очень небольших количествах. Как и водород, кислород может диффундировать в материал только атомарной форме. Из-за сильного охрупчивающего действия, а также отрицательного влияния на устойчивость к старению во время изготовления пытаются насколько возможно уменьшить содержание кислорода.

Для уменьшения содержания кислорода существуют, во-первых, технологические методы, такие как вакуумная обработка, и, во-вторых, аналитические методы. Путем добавления определенных легирующих элементов кислород может переводиться менее опасные состояния. Так, обычным является, как правило, связывание кислорода марганцем, кремнием и/или алюминием. Образующиеся в результате этого оксиды, однако, в качестве дефектов могут придавать материалу отрицательные свойства. При тонком осаждении, особенно оксидов алюминия, может, однако, происходить и уменьшение зерен.

По вышеназванным причинам содержание кислорода в стали должно быть как можно меньшим.

Азот (N) также является сопутствующим элементом, появляющимся в процессе производства. Стали со свободным азотом склонны к сильному проявлению эффекта старения. Азот диффундирует уже при небольших температурах в дислокации и блокирует их. Тем самым он приводит к увеличению прочности при одновременном быстром снижении вязкости. Связывание азота в форме нитридов возможно путем легирования алюминием или титаном.

По вышеназванным причинам содержание азота ограничено уровнем ≤0,0100%, предпочтительно ≤0,0090% или оптимально уровнем ≤0,0070%, или неизбежными сопутствующими стали количествами.

Сера (S), как и фосфор, в качестве микроэлемента связана в железной руде. В стали она нежелательна (исключение - автоматные стали), так как она склонна к сильному зейгерованию и оказывает сильное охрупчивающее действие. Поэтому стремятся обеспечивать в расплаве наличие как можно меньшего количества серы (например, путем глубоковакуумной обработки). Кроме того, имеющаяся сера путем добавления марганца переводится в относительно неопасное соединение сульфид марганца (MnS).

Сульфиды марганца во время процесса прокатки часто развальцовываются строчкообразно и выполняют роль центров кристаллизации для превращения. Это приводит, прежде всего при обусловленном диффузией превращении, к характеризующейся строчками структуре и при сильно выраженной строчности может приводить к ухудшенным механическим свойствам (например, выраженным строчкам мартенсита вместо распределенных островов мартенсита, отсутствию изотропного поведения материала, уменьшенному относительному удлинению при разрыве).

По вышеназванным причинам содержание серы ограничено уровнем ≤0,0100% или неустранимыми сопутствующими стали количествами.

Фосфор (P) является микроэлементом из железной руды и в решетке железа растворяется как атом замещения. Фосфор путем отверждения смешанного кристалла увеличивает твердость и улучшает закаливаемость.

Как правило, пытаются, правда, уменьшать содержание фосфора в возможно большей степени, так как он, кроме того, вследствие своей малой скорости диффузии сильно подвержен зейгерованию и в значительной степени уменьшает вязкость. В результате отложения фосфора на границах зерен происходят, как правило, разрывы по границам зерен. К тому же, фосфор увеличивает температуру, при которой происходит переход от вязкого к хрупкому состоянию, до 300°C. Во время горячей прокатки приповерхностные оксиды фосфора на границах зерен могут приводить к изломному разрыхлению.

В некоторых сталях, правда, с учетом низких затрат и значительного повышения твердости он используется в небольших количествах (<0,1%) в качестве микролегирующего элемента. Так, и в двухфазных сталях фосфор в некоторых случаях используется в качестве носителя прочности.

По вышеназванным причинам содержание фосфора ограничено уровнем ≤0,025% или неизбежными сопутствующими стали количествами.

Легирующие элементы, как правило, добавляются к стали, чтобы целенаправленно оказать влияние на определенные свойства. При этом один и тот же легирующий элемент в разных сталях может оказывать влияние на разные свойства. Действие, как правило, зависит от количества и степени растворения в материале.

Так, например, хром в растворенной форме уже в малых количествах значительно увеличивает твердость стали. В форме карбидов хрома путем упрочнения частиц он может вызывать непосредственное увеличение прочности. В результате увеличения центров кристаллизации, а также уменьшения содержания растворенного углерода, при этом, правда, снижается закаливаемость.

Зависимости, поэтому, могут быть весьма многосторонними и комплексными. Далее действие легирующих элементов подлежит более подробному рассмотрению.

Углерод (C) считается самым важным легирующим элементом в стали. Лишь благодаря его присутствию железо превращается в сталь. Несмотря на этот факт, во время изготовления стали долю углерода резко уменьшают. В двухфазных сталях для непрерывного процесса улучшения материала погружением в расплав его доля согласно DIN EN 10346 в зависимости от марки составляет максимум 0,23%, минимальный показатель не задается.

Углерод вследствие его малого радиуса растворяется в решетке железа интерстициально. Растворимость при этом в α-железе составляет максимум 0,02%, в β-железе максимум 2,06%. Углерод в растворенной форме значительно повышает закаливаемость стали.

Вследствие вызванных напряжений решетки в растворенном состоянии процессы диффузии ослабляются и тем самым замедляются процессы превращения. К тому же, углерод способствует образованию аустенита, расширяет, следовательно, область аустенита к более низким температурам. С увеличением содержания принудительно растворенного углерода увеличиваются искажения решетки и тем самым показатели прочности мартенсита.

Углерод, к тому же, необходим для образования карбидов. Присутствующим почти в каждой стали их представителем является цементит (Fe3C). Могут образовываться, однако, и значительно более твердые специальные карбиды с другими металлами, такими как, например, хром, титан, ниобий, ванадий. При этом для итогового увеличения прочности решающее значение имеет не только вид, но и распределение и величина осаждений. Чтобы, с одной стороны, обеспечить достаточную прочность, а, с другой стороны, хорошую свариваемость, устанавливаются, поэтому, минимальное содержание C 0,060% и максимальное содержание C 0,115%.

Кремний (Si) при разливке связывает кислород и тем самым уменьшает зейгерования, а также нежелательные примеси в стали. К тому же, в результате упрочнения смешанных кристаллов, кремний увеличивает прочность и отношение пределов растяжения феррита лишь при незначительно снижающемся относительном удлинении при разрыве. Другим важным эффектом является то, что кремний смещает образование феррита к более коротким периодам времени и, следовательно, позволяет образоваться достаточному количеству феррита перед резким охлаждением. В результате образования феррита аустенит обогащается углеродом и стабилизируется. К тому же, кремний вследствие препятствования образованию карбида стабилизирует в нижнем диапазоне температур, особенно в диапазоне образования бейнита, аустенит (без обеднения углеродом).

При непрерывном оцинковке кремний во время отжига может диффундировать к поверхности и там приводить к образованию оксидов кремния. Во время фазы погружения в оцинковочную ванну оксиды кремния могут препятствовать образованию сплошного адгезионного слоя между сталью и цинком (ингибирующий слой). Это выражается в плохом прилипании цинка и наличии неоцинкованных участков.

К тому же, при высоких содержаниях кремния во время горячей прокатки может образовываться сильно прилипающая окалина, которая может ухудшать качество последующей переработки.

По вышеназванным причинам устанавливаются минимальное содержание Si на уровне 0,100%, а максимальное содержание Si на уровне 0,500%.

Марганец (Mn) добавляется почти ко всем сталям для обессеривания, чтобы перевести вредную серу в сульфиды марганца. К тому же, марганец вследствие упрочнения смешанных кристаллов повышает прочность феррита и сдвигает α-/β-превращение к более низким температурам.

Основной причиной добавления марганца в двухфазные стали является заметное улучшение закаливаемости по глубине. Вследствие ослабления диффузии превращение перлита и бейнита сдвигается к более длинным периоды времени и снижается стартовая температура для мартенсита.

Марганец, как и кремний, может при высоких концентрациях на поверхности приводить к образованию оксидов марганца, которые могут оказывать отрицательное влияние на прилипание цинка и внешний вид поверхности.

Поэтому содержание Mn устанавливается на уровне 1,300-2,500%.

Хром (Cr): В двухфазных сталях в результате добавления хрома в основном улучшается закаливаемость по глубине. Хром в растворенном состоянии смещает перлитное и бейнитное превращение к более длинным периодам времени и снижает при этом стартовую температуру для мартенсита.

Другим важным эффектом является то, что хром значительно повышает стойкость против отпуска, поэтому в оцинковочной ванне прочность практически не снижается.

Хром, кроме того, является образователем карбида. Если бы хром присутствовал в карбидной форме, необходимо было бы температуру аустенизации перед закалкой выбирать довольно высокой, чтобы растворить карбиды хрома. Иначе бы, вследствие увеличенного числа центров кристаллизации, могло бы происходить ухудшение закаливаемости по глубине.

Содержание Cr, поэтому, устанавливается на уровнях от 0,280 до 0,480%.

Молибден (Mo): Добавление молибдена, как и хрома, происходит для улучшения закаливаемости. Превращение перлита и бейнита смещается к более длинным периодам времени и снижается стартовая температура для мартенсита.

Молибден, к тому же, значительно повышает устойчивость к отпуску, поэтому в оцинковочной ванне можно не ожидать снижения прочности, и вследствие упрочнения смешанных кристаллов способствует повышению прочности феррита.

Содержание Mo увеличивают опционно в зависимости от габаритов, конфигурации установки и структурного состава, причем тогда, чтобы наблюдался эффект, минимальная добавка должна составлять 0,050%. По экономическим соображениям содержание Mo устанавливается на уровне максимум 0,150%.

Медь (Cu): Добавление меди может повысить устойчивость к растяжению и закаливаемость по глубине. В соединении с никелем, хромом и фосфором медь может образовывать на поверхности защитный оксидный слой, который может существенно уменьшить скорость коррозии.

В соединении с кислородом медь может образовывать на границах с зернами вредные оксиды, которые могут привести к отрицательным последствиям, особенно для процесса горячего формования. Содержание меди, поэтому, ограничивают до неустранимых, сопутствующих стали количеств.

Другие легирующие элементы, как, например, никель (Ni) или олово (Sn), ограничены в их содержании неустранимыми, сопутствующими стали количествами.

Микролегирующие элементы добавляются, как правило, в очень небольших количествах (<0,1%). Они действуют, в отличие от легирующих элементов, в основном вследствие образования осаждений, но могут также оказывать влияние на свойства в растворенном состоянии. Несмотря на небольшие размеры добавок, микролегирующие элементы оказывают большое влияние на условия изготовления, а также на имеющие значение для переработки и конечные свойства.

В качестве микролегирующих элементов, как правило, используются растворимые в решетке железа образователи карбидов и нитридов. Возможно также образование нитридов углерода вследствие полной растворимости нитридов и карбидов друг в друге. У микролегирующих элементов, как правило, наиболее сильно выражена склонность образовывать оксиды и сульфиды.

Это свойство может использоваться с пользой, поскольку могут связываться в общем вредные элементы сера и кислород. Однако осаждение, может иметь и отрицательные последствия, если в результате этого в последующем будет недоставать микролегирующих элементов для образования карбидов.

Типичными микролегирующими элементами являются алюминий, ванадий, титан, ниобий и бор. Эти элементы могут растворяться в решетке железа и, вследствие уменьшения свободной энтальпии, образовывать с углеродом и азотом карбиды и нитриды.

Алюминий (Al), как правило, добавляется в сталь, чтобы связывать растворенный в железе кислород и азот. Кислород и азот таким путем переводятся в оксиды алюминия и нитриды алюминия. Эти осаждения могут вследствие увеличения числа мест зародышеобразования приводить к уменьшению размера зерен и таким образом повышать вязкостные свойства и показатели прочности.

Нитрид алюминия в осадок не выпадает, если имеется в достаточном количестве титан. Нитриды титана имеют невысокую энтальпию образования и поэтому образуются при более высоких температурах.

В растворенном состоянии алюминий, как и кремний, смещает образование феррита к более коротким периодам времени и таким образом делает возможным образование феррита в двухфазной стали в достаточном количестве. Он подавляет, к тому же, образование карбида и таким образом приводит к стабилизации аустенита.

Содержание Al, поэтому, ограничивается уровнями от 0,020 до максимум 0,060%.

Титан (Ti) уже при высоких температурах образует очень стабильные нитриды (TiN) и сульфиды (TiS2). Они в зависимости от содержания азота частично растворяются только в расплаве. Если возникшие так осаждения не удаляются со шлаком, они образуют в материале, вследствие высокой температуры образования, довольно крупные частицы и, как правило, не способствуют улучшению механических свойств.

Положительное действие на вязкость проявляется в результате связывания свободного азота и кислорода. Так, титан защищает другие микролегирующие элементы, такие как ниобий, от связывания азотом. Лишь тогда они могут проявлять свое положительное действие. Нитриды, которые вследствие уменьшения содержания кислорода и азота могут возникать лишь при более низких температурах, могут, к тому же, эффективно противодействовать росту зерен аустенита.

Не связанный титан формирует при температурах выше 1150°C карбиды титана и может таким путем способствовать уменьшению размера зерен (ослабление роста зерен аустенита, уменьшение размера зерен посредством ослабленной рекристаллизации и/или увеличение числа центров кристаллизации при α-/β-превращении), а также увеличению твердости вследствие выпадения осадка. Содержание титана, поэтому, составляет больше 0,005 и меньше 0,050% Предпочтительно ограничивать содержание Ti на уровне ≤0,045 или ≤0,040%.

Ниобий (Nb) способствует сильному уменьшению размера зерен, так как сильнее всех других микролегирующих элементов ослабляет рекристаллизацию и, к тому же, ослабляет рост зерен аустенита.

Повышающее прочность действие следует оценивать с точки зрения качества, но из-за более сильного эффекта уменьшения зерен и большего количества увеличивающих прочность частиц (связывание титана до TiN при высоких температурах) более высоко по сравнению с действием титана.

Карбиды ниобия образуются, начиная с температуры примерно 1200°C. В соединении с титаном, который, как уже описано, связывает азот, ниобий вследствие образования карбида может проявлять свое увеличивающее прочность действие в нижней температурной области (меньшие размеры карбида).

Другим эффектом ниобия является замедление α-/β-превращения и снижение в растворенном состоянии стартовой температуры для мартенсита. Во-первых, это происходит вследствие эффекта сопротивления движению растворенного вещества и, во-вторых, вследствие уменьшения размера зерен. Оно повышает прочность структуры и тем самым усиливает сопротивление растяжению при образовании мартенсита.

Использование ниобия ограничено довольно малым пределом растворимости. Он, хотя и ограничивает количество осаждений, но способствует, прежде всего, раннему образованию осадка с довольно крупными частицами.

Увеличение твердости в результате образования осадка может, следовательно, становиться существенным прежде всего у сталей с малым содержанием С (возможно большее перенасыщение) и в процессах горячего формования (вызванное изменением формы осаждение).

Содержание Nb ограничивается, поэтому, показателями в диапазоне 0,005-0,050%, причем максимальные содержания предпочтительно ограничены ≤0,045% или ≤0,040%.

Ванадий (V): Образование карбида, а также нитрида ванадия начинается лишь с температур около 1000°C или даже после α-/β-превращения, следовательно, значительно позже, чем в случае титана или ниобия. Ванадий тем самым вследствие меньшего числа имеющихся в аустените осаждений практически не оказывает уменьшающего размер зерен действия. Не ослабляется и рост зерен аустенита вследствие лишь позднего осаждения карбида ванадия.

Следовательно, увеличивающее прочность действие основывается практически исключительно на отверждении вследствие осаждения. Преимущество ванадия состоит в высокой растворимости в аустените и в вызванной низкой температурой осаждения большой объемной доле тонких осаждений.

Поскольку в рассматриваемой концепции легирования добавление ванадия не является необходимым, содержание ванадия ограничивается неизбежными, сопутствующими стали количествами.

Бор (B) образует с азотом, как и с углеродом, нитриды и соответственно карбиды; как правило, к этому, однако, не стремятся. Во-первых, вследствие слабой растворимости образуются лишь небольшие количества осаждений и, во-вторых, они осаждаются в основном на границах зерен. Увеличения твердости на поверхности не происходит (исключение - борирование с образованием FeB(2) на поверхности).

Чтобы воспрепятствовать образованию нитридов, как правило, пытаются связать азот более аффинными элементами. Азот при этом является в возрастающем порядке более аффинным по отношению к бериллию, алюминию, церию, титану и цирконию. При этом связывание всего азота может обеспечить особенно титан. Алюминий для этого менее пригоден.

Бор в растворенном состоянии в малых количествах приводит к заметному улучшению закаливаемости на глубину. Механизм действия бора может быть описан так, что атомы бора предпочтительно оседают на границах зерен и там, поскольку они уменьшают энергию границ зерен, препятствуют диффузии и скольжению границ зерен. Дополнительно, вследствие ослабления образования осаждений на границах зерен, уменьшается число центров кристаллизации.

Эффективность бора с увеличением размера зерен и с возрастанием содержания углерода (>0,8%) уменьшается. Содержание больше 60 млн-1 вызывает, кроме того, снижение твердости, поскольку карбиды бора выполняют роль центров кристаллизации на границах зерен.

Бор имеет очень высокую аффинность к кислороду, что может привести к снижению содержания бора в прилегающей к поверхности области (до 0,5 мм). В этой связи не рекомендуется отжиг при температуре больше 1000°C. Это следует рекомендовать и потому, что бор при температурах отжига больше 1000°C может привести к интенсивному образованию грубых зерен.

По вышеназванным причинам содержание В ограничивается показателями от 0,0005 до 0,0060%. Предпочтительно эти показатели, однако, меньше 0,0050% или 0,0040%.

Кроме того, в опытах установлено, что в результате аустенитизирующего отжига горячекатаной полосы выше Ac3 можно получать сталь с комплексной фазной структурой, имеющую минимальную устойчивость к растяжению 750 МПа.

С проведением межкритического отжига между Ac1 и Ac3 или аустенитизирующего отжига выше Ac3 с последующим управляемым охлаждением получена полоса многофазной стали толщиной от 1 до 3 мм, которая отличалась большой устойчивостью к колебаниям процесса и имела однородные свойства при одинаковых параметрах процесса.

Следовательно, имеет место значительно расширенное «окно процесса» для соответствующего изобретению легирующего сплава по сравнению с известными концепциями легирования.

Температуры отжига для соответствующей изобретению стали находятся в диапазоне 700-950°C, благодаря чему достигается частично аустенитная (межфазная область) или полностью аустенитная структура (аустенитная область), в зависимости от желаемой структуры (комплексная фазная структура).

Опыты показали, что установленные структурные доли после межкритического отжига между Ac1 и Ac3 или аустенитизирующего отжига выше Ac3 с заключительным управляемым охлаждением сохраняются и после технологической операции «улучшающая обработка с погружением в расплав» при температурах 420-470°C, например, при использовании Z (цинк) ZM (цинк-магний).

Улучшенный в результате погружения в расплав материал может изготовляться как в качестве горячекатаной полосы, так и подвергающейся последующей холодной прокатке горячекатаной полосы или холоднокатаной полосы в дрессированном (подвергнувшейся последующей холодной прокатке) или «выпрямленном путем растягивающей гибки» (не дрессированном) состоянии.

Стальные полосы, представленные в виде горячекатаной полосы, подвергнувшийся последующей холодной прокатке горячекатаной полосы или холоднокатаной полосы из соответствующего изобретению легирующего состава характеризуются далее при последующем при дальнейшей переработке высокой стойкостью к образованию прикромочных трещин.

Благодаря квазиизотропии стальной полосы возможно, кроме того, с обеспечением преимущества использование материала поперек, вдоль и по диагонали к направлению прокатки.

Чтобы обеспечить пригодность изготовленной из соответствующей изобретению стали горячекатаной полосы к холодной прокатке, горячекатаная полоса изготавливается согласно изобретению с конечными температурами прокатки в аустенитной области выше Ac3 выше и температурами намотки выше температуры рекристаллизации.

Краткое описание чертежей

Другие признаки, преимущества и подробности изобретения следуют из нижеследующего описания отображенных на чертеже примеров осуществления. Показывают:

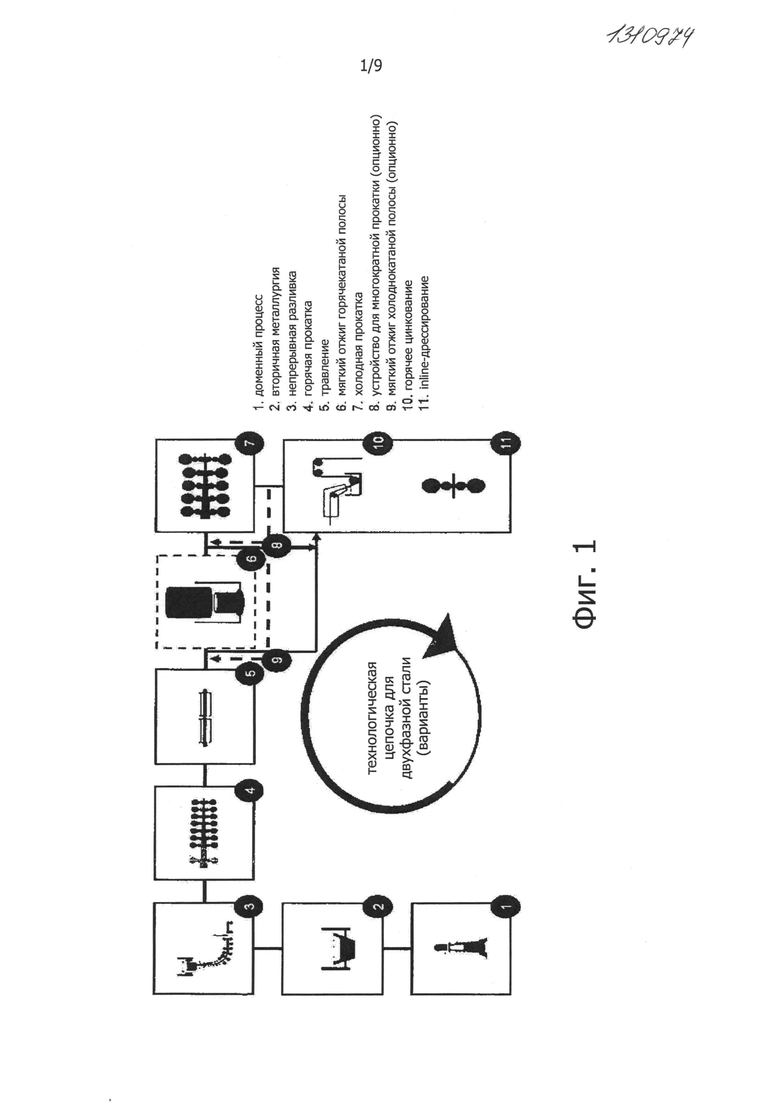

фиг.1 - технологическую цепочку для изготовления соответствующих изобретению сталей,

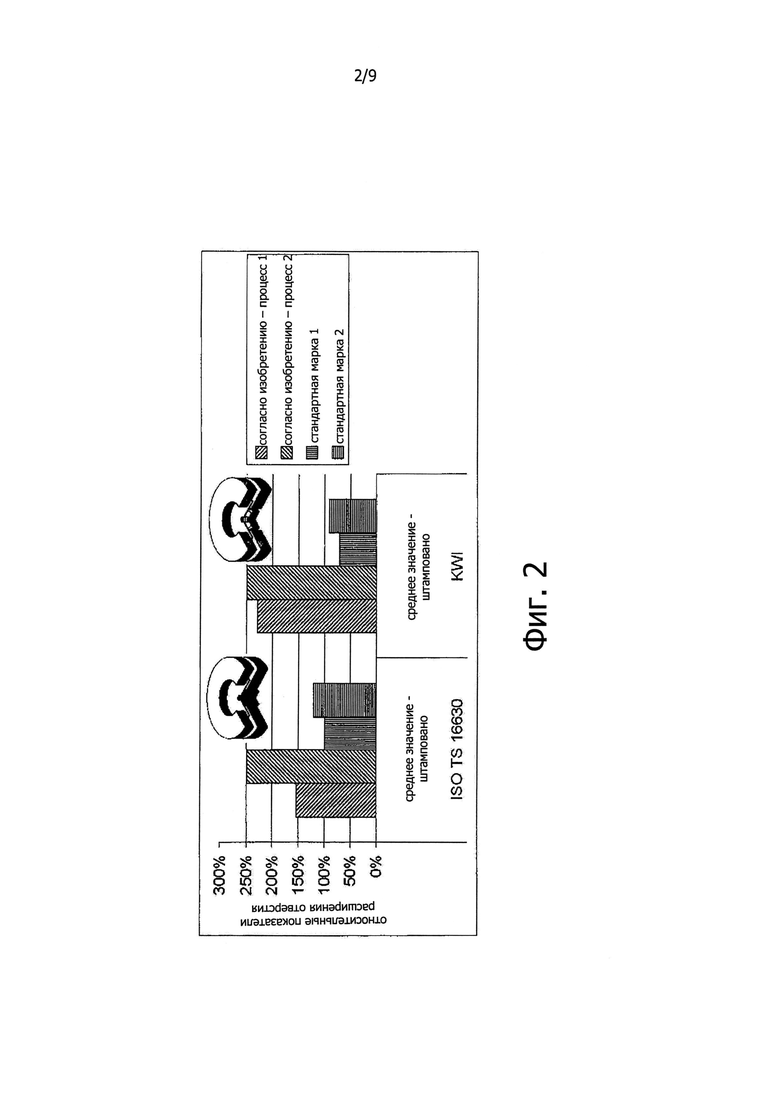

фиг.2 - результаты опыта с расширением отверстия,

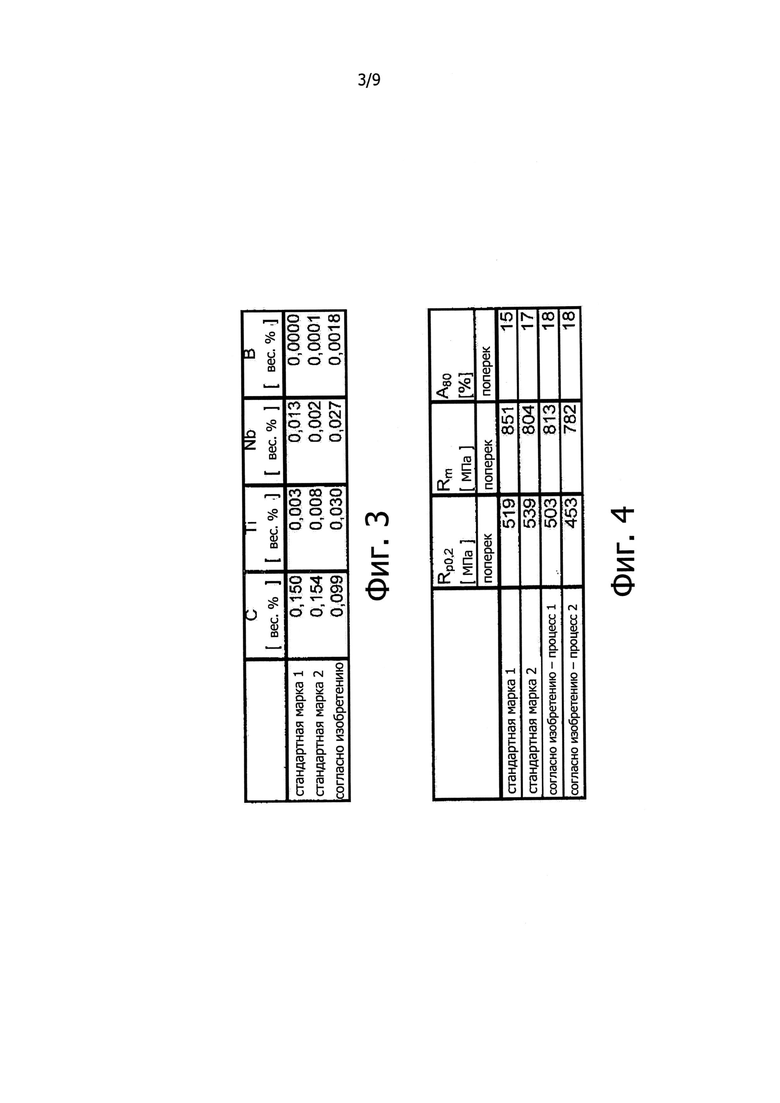

фиг.3 - примеры аналитических различий соответствующей изобретению стали в сравнении с уровнем техники,

фиг.4 - примеры механических характеристик соответствующей изобретению стали в сравнении с уровнем техники (толщина листа t=2,0 мм),

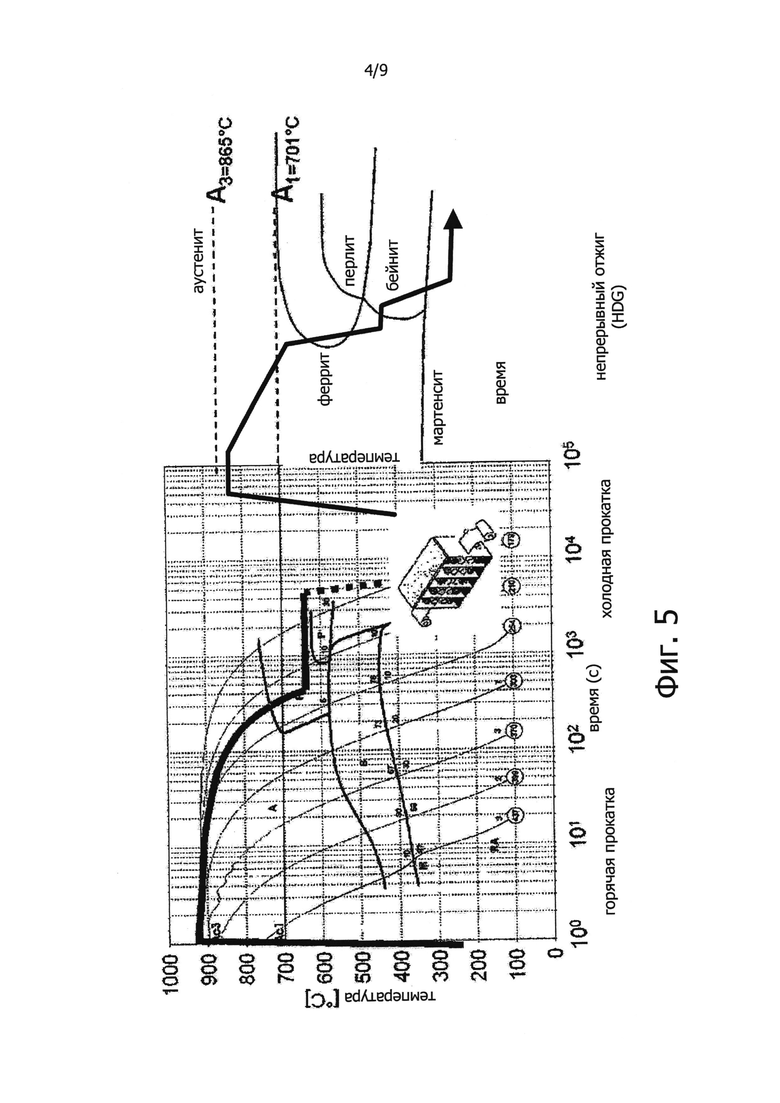

фиг.5 - схематично температурно-временной режим технологических операций горячей прокатки и непрерывного отжига,

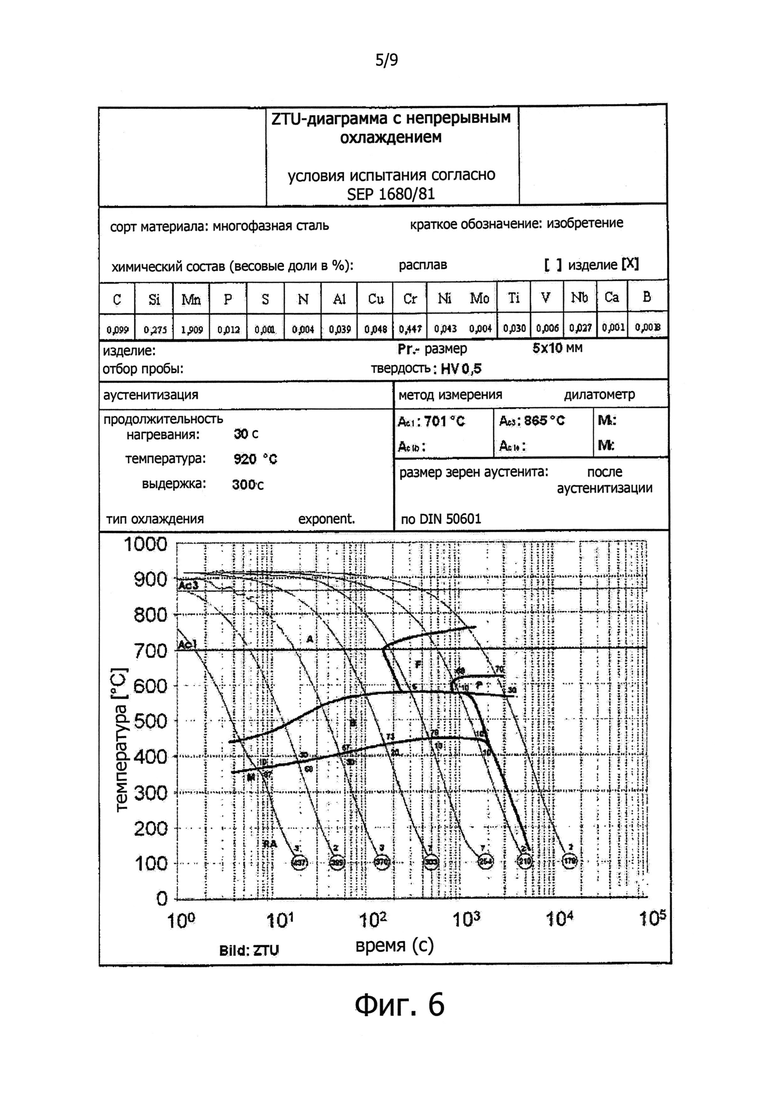

фиг.6 - ZTU-диаграмму для соответствующей изобретению стали,

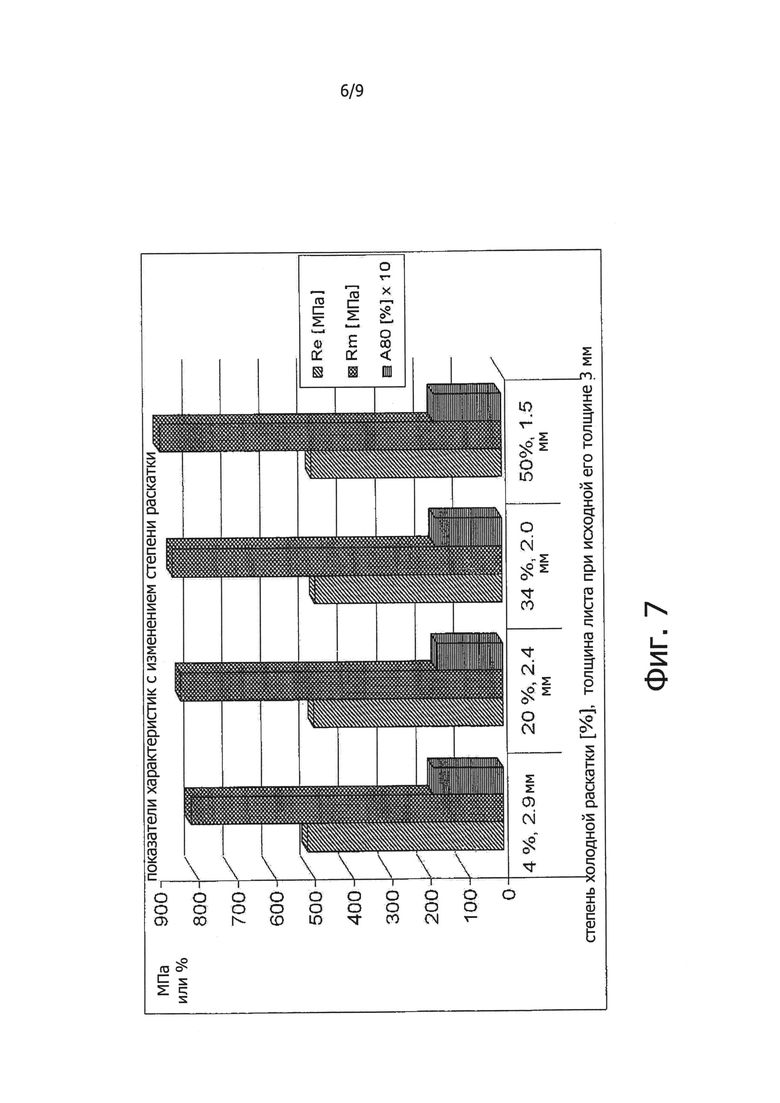

фиг.7 - механические характеристики при изменении степени раскатки,

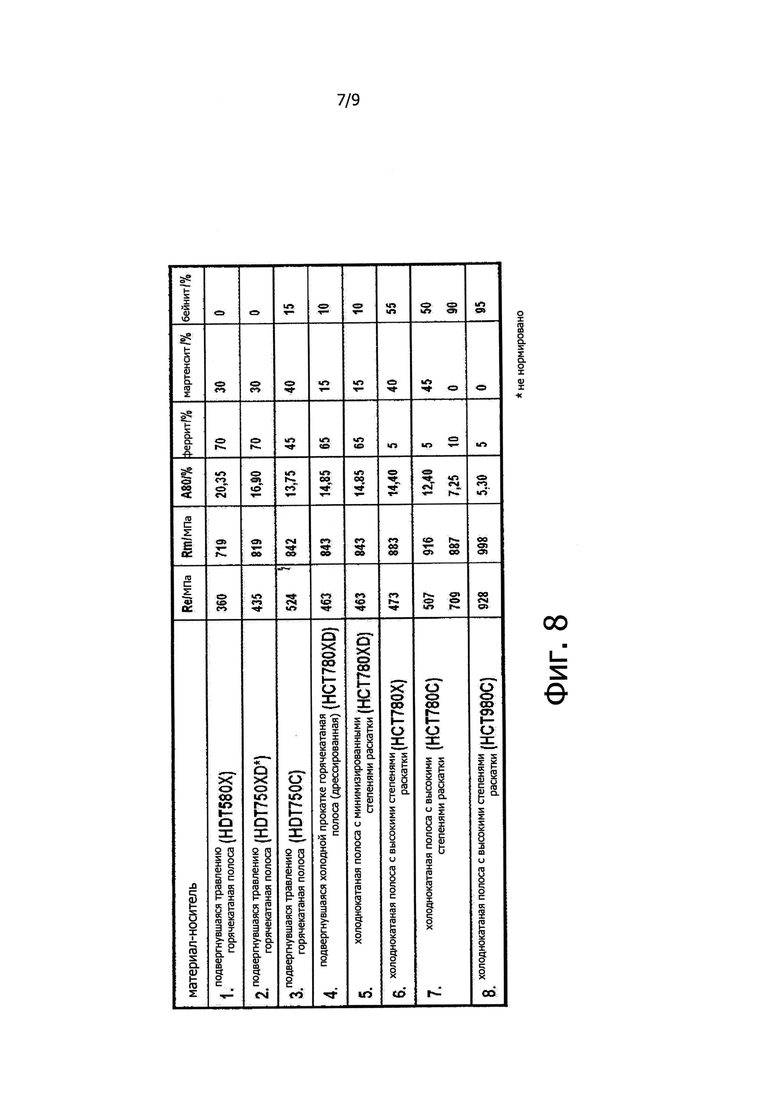

фиг.8 - сводку об устанавливаемых соответствующей изобретению концепцией легирования классах прочности,

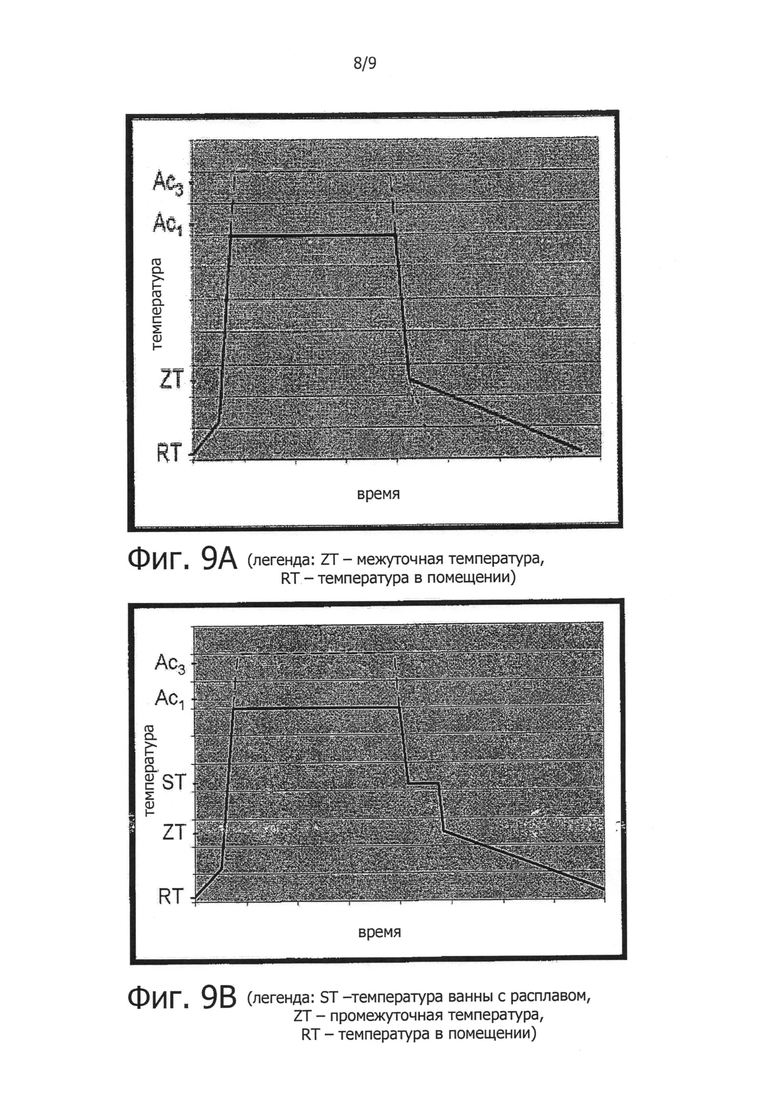

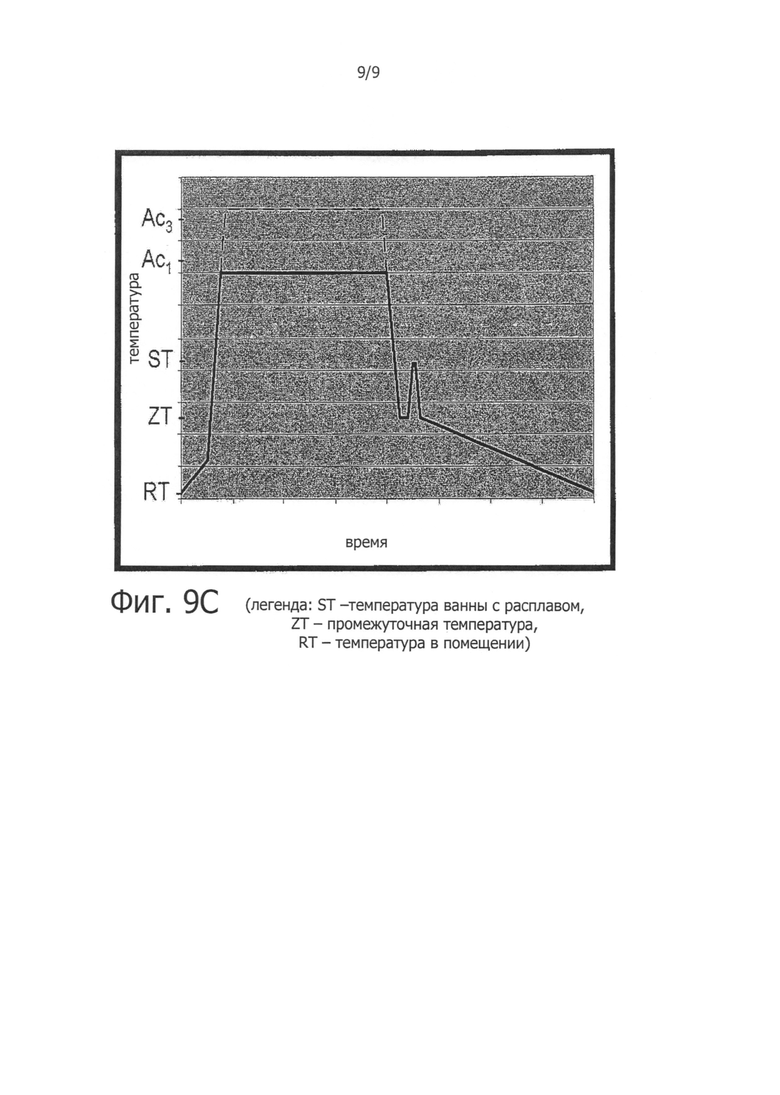

фиг.9 - температурно-временную кривую (схематично).

Осуществление изобретения

Фиг.1 схематично показывает технологическую цепочку для изготовления соответствующих изобретению сталей. Изображены разные относящиеся к изобретению пути процесса. До позиции 5 (травление) путь процесса одинаков для всех соответствующих изобретению сталей, после этого производится обработка, соответствующая желаемым результатам. Например, травленая горячекатаная полоса может подвергаться оцинковыванию или холодной прокатке и оцинковыванию. Или она может, подвергнувшись мягкому отжигу, подвергаться затем холодной прокатке и оцинковке.

Фиг.2 показывает результаты опыта с расширением отверстия (относительные показатели в сравнении). Отображены результаты теста с расширением отверстия для соответствующей изобретению стали в сравнении со стандартными марками. Все материалы имеют толщину листа 2,00 мм. В левой части изображения отображены результаты для теста ISO TS 16630, справа результаты для теста KWI (Институт Императора Вильгельма). Можно видеть, что соответствующие изобретению стали независимо от вида обработки обеспечивают лучшие показатели расширения для штампованных отверстий. Процесс 1 при этом соответствует отжигу, например, на горячей оцинковке, комбинированной с непосредственно отапливаемой печью и печью струйного типа. Процесс 2 соответствует, например, ведению процесса в установке непрерывного отжига. К тому же, в данном случае может проводиться повторное нагревание стали индукционной печью опционно непосредственно перед оцинковочной ванной. За счет разных соответствующих изобретению температурных режимов в пределах упомянутого диапазона проявились отличающиеся друг от друга количественные значения характеристик или же разные результаты расширения отверстий, которые для обоих процессов в сравнении со стандартными марками значительно улучшены. Принципиальное различие состоит, следовательно, в температурно-временных параметрах при термической обработке и следующем за ней охлаждении.

Фиг.3 показывает важные легирующие элементы соответствующей изобретению стали в сравнении со сталями той же марки, которые соответствуют уровню техники. У сталей, которые соответствуют уровню техники, основное различие заключается в содержании углерода, которое находится в сверхперитектической области. В некоторых случаях имеются стали, которые микролегированы по отдельности Nb, Ti и B, но не в этой комбинации.

Фиг.4 показывает механические характеристики соответствующей изобретению стали в сравнении с таковыми сталей уровня техники. Все характеристики соответствуют нормативному предписанию.

Фиг.5 показывает схематически температурно-временной режим технологических операций горячей прокатки и непрерывного отжига полос из соответствующего изобретению легирующего состава. Отображено зависимое от времени и температуры превращение для процесса горячей прокатки, а также для термической обработки после холодной прокатки. Особый интерес представляет при этом смещение ферритной фазы к более поздним периодам времени. В результате этого реализуется потенциал для сталей с комплексными фазами и бейнитных сталей.

Фиг.6 показывает ZTU-диаграмму для соответствующей изобретению стали. На ней изображена определенная ZTU-диаграмма с соответствующим составом и температурой Ac1 и Ac3. Путем реализации соответствующего температурно-временного режима при охлаждении может устанавливаться с получением преимущества широкий спектр структурных составов в стальном материале.

Фиг.7 показывает механические характеристики подвергнувшихся при одинаковых параметрах непрерывному отжигу полос при изменении степени раскатки или разной толщине заготовок. В качестве характеристик отображены устойчивость к растяжению, предел растяжения и относительное удлинение при разрыве в зависимости от выбранной степени раскатки. При увеличивающейся степени раскатки возрастает незначительно лишь устойчивость к растяжению. Все показатели находятся в области норматива для HCT780XD и показывают, что и при разных показателях толщины листа после непрерывного отжига имеют место практически одинаковые механические свойства.

Фиг.8 показывает сводку о достигаемых с использованием соответствующей изобретению концепции легирования классах прочности. Использованный легирующий состав соответствует показанному на фиг.4. Показаны по-разному обработанные стальные полосы с их характеристиками и структурными составами. Из этого становится видимым большой диапазон полос по устанавливаемым классам прочности для горячекатаной и холоднокатаной полосы с проявляющимися составными частями структуры в зависимости от проведенных технологических операций и установленных параметров процесса.

Фиг.9 показывает схематично температурно-временной режим при отжиговой обработке и охлаждении с 3 разными вариантами.

Вариант 1 (фиг.9A) показывает отжиг и охлаждение произведенной холодно- или горячекатаной стальной полосы в установке непрерывного отжига. Сначала полоса нагревается до температуры в диапазоне от 700 до 950°C. Отожженная стальная полоса затем охлаждается с температуры отжига со скоростью охлаждения от 15 до 100°C/с до промежуточной температуры 200-250°C. Затем стальная полоса охлаждается на воздухе со скоростью охлаждения 2-30°C/с до достижения температуры в помещении или охлаждение происходит со скоростью от 15 до 100°C/с до температуры в помещении, т.е. промежуточная температура соответствует температуре в помещении.

Вариант 2 (фиг.9B) показывает процесс согласно варианту 1, однако охлаждение стальной полосы с целью улучшающей обработки с погружением в расплав на короткое время при проходе емкости для погружения в расплав прерывается, чтобы затем продолжить охлаждение со скоростью от 15 до 100°C/с до промежуточной температуры 200-250°C. В последующем стальная полоса охлаждается на воздухе со скоростью 2-30°C/с до достижения температуры в помещении.

Вариант 3 (фиг.9C) также показывает процесс согласно варианту 1 при улучшающей обработке с погружением в расплав, однако охлаждение стальной полосы прерывается короткой паузой (1-20 с) при промежуточной температуре 200-250°C и {стальная полоса) вновь нагревается до температуры, которая необходима для улучшающей обработки с погружением в расплав (примерно 420-470°C). Затем стальная полоса охлаждается до промежуточной температуры 200-250°C. Со скоростью 2-30°C/с до достижения температуры в помещении происходит завершающее охлаждение стальной полосы на воздухе.

Изобретение относится к области металлургии для получения полос высокопрочной многофазной стали, используемых в автомобилестроении. Для обеспечения равномерных механических свойств по длине полосы и повышения формовочных свойств холоднокатаную или горячекатаную полосу получают из стали, содержащей, вес.%: C 0,060 до ≤0,115, Al 0,020 до ≤0,060, Si 0,100 до ≤0,500, Mn 1,300 до ≤2,500, P ≤0,025, S ≤0,0100, Cr 0,280 до ≤0,480, Mo ≤0,150, Ti ≥0,005 до ≤0,050, Nb ≥0,005 до ≤0,050, B ≥0,0005 до ≤0,0060, N ≤0,0100, остальное - железо и неизбежные примеси. Горячекатаную или холоднокатаную полосу подвергают непрерывному отжигу путем нагрева в печи непрерывного отжига до 700-900˚С и охлаждения сначала со скоростью 15-100˚С/с до промежуточной температуры 200-250˚С, а затем со скоростью 2-30˚С/с на воздухе до температуры в помещении. 5 н. и 20 з.п. ф-лы, 11 ил.

1. Высокопрочная многофазная сталь для холодно- или горячекатаной стальной полосы с повышенными формовочными свойствами, в частности для автомобилестроения на основе облегченных конструкций, содержащая элементы, вес. %:

С 0,060 до ≤0,115

Al 0,020 до ≤0,060

Si 0,100 до ≤0,500

Mn 1,300 до ≤2,500

Р ≤0,025

S ≤0,0100

Cr 0,280 до ≤0,480

Мо ≤0,150

Ti ≥0,005 до ≤0,050

Nb ≥0,005 до ≤0,050

В ≥0,0005 до ≤0,0060

N ≤0,0100

остальное - железо и сопутствующие стали элементы.

2. Сталь по п. 1, отличающаяся тем, что содержание Мо составляет ≤0,100 вес.%.

3. Сталь по п. 1 или 2, отличающаяся тем, что содержание Мо составляет ≥0,050 вес%.

4. Сталь по п. 1, отличающаяся тем, что содержание Nb составляет ≤0,045 вес.%.

5. Сталь по п. 1, отличающаяся тем, что содержание Nb составляет ≤0,040 вес.%.

6. Сталь по п. 1, отличающаяся тем, что содержание Ti составляет ≤0,045% вес.%.

7. Сталь по п. 1, отличающаяся тем, что содержание Ti составляет ≤0,040 вес.%.

8. Сталь по п. 1, отличающаяся тем, что содержание В составляет ≤0,0050 вес.%.

9. Сталь по п. 1, отличающаяся тем, что содержание В составляет ≤0,0040 вес.%.

10. Сталь по п. 1, отличающаяся тем, что содержание N составляет ≤0,0090 вес.%.

11. Сталь по п. 1, отличающаяся тем, что содержание N составляет ≤0,0070 вес.%.

12. Сталь по п. 1, отличающаяся тем, что суммарное содержание Ti, Nb и В составляет ≤0,0106 вес.%.

13. Сталь по п. 1, отличающаяся тем, что суммарное содержание Ti, Nb, В и Мо составляет ≤0,0256 вес.%.

14. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-13, включающий непрерывный отжиг с созданием необходимой многофазной структуры холодно- или горячекатаной стальной полосы в печи непрерывного отжига с нагревом до температуры в диапазоне от 700 до 950°С, охлаждение от температуры отжига со скоростью охлаждения от 15 до 100°С/с до промежуточной температуры от 200 до 250°С и затем охлаждение стальной полосы со скоростью охлаждения от 2 до 30°С/с на воздухе до достижения температуры в помещении.

15. Способ по п. 14, отличающийся тем, что после отжига стальную полосу подвергают дрессировке.

16. Способ по п. 14, отличающийся тем, что осуществляют правку стальной полосы путем вытяжки с изгибом.

17. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-13, включающий непрерывный отжиг с созданием необходимой многофазной структуры холодно- или горячекатаной стальной полосы в печи непрерывного отжига с нагревом до температуры в диапазоне от 700 до 950°С и охлаждение от температуры отжига со скоростью охлаждения от 15 до 100°С/с до температуры в помещении.

18. Способ по п. 17, отличающийся тем, что после отжига стальную полосу подвергают дрессировке.

19. Способ по п. 17, отличающийся тем, что осуществляют правку стальной полосы путем вытяжки с изгибом.

20. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-13, включающий непрерывный отжиг с созданием необходимой многофазной структуры холодно- или горячекатаной стальной полосы в печи непрерывного отжига с нагревом и охлаждением, улучшающую обработку полосы с использованием погружения в расплав после нагрева, при этом охлаждение перед поступлением в ванну с расплавом прекращают и после окончания улучшающей обработки с использованием погружения в расплав охлаждение продолжают со скоростью охлаждения между 15 и 100°С/с до промежуточной температуры 200-250°С, затем стальную полосу охлаждают на воздухе со скоростью охлаждения от 2 до 30°С/с до температуры в помещении.

21. Способ по п. 20, отличающийся тем, что после отжига стальную полосу подвергают дрессировке.

22. Способ по п. 20, отличающийся тем, что осуществляют правку стальной полосы путем вытяжки с изгибом.

23. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-13, включающий непрерывный отжиг с созданием необходимой многофазной структуры с нагревом и последующим охлаждением до промежуточной температуры 200-250°С, выдержку при этой температуре в течение 1-20 с перед поступлением в ванну с расплавом на улучшающую обработку путем погружения полосы в ванну с расплавом с нагревом стальной полосы до температуры 420-470°С, после окончания улучшающей обработки в расплаве проводят охлаждение со скоростью охлаждения 15-100°С/с до промежуточной температуры 200-250°С, а затем со скоростью охлаждения 2-30°С охлаждают на воздухе до температуры в помещении.

24. Способ по п. 23, отличающийся тем, что стальную полосу в последующем дрессируют.

25. Способ по п. 23, отличающийся тем, что осуществляют правку стальной полосы путем вытяжки с изгибом.

| WO 2010126161 A1, 04.11.2010 | |||

| US 3806376 A1, 23.04.2974 | |||

| Способ непрерывного отжига холоднокатаной стальной полосы из малоуглеродистой стали и устройство для его осуществления | 1980 |

|

SU1139376A3 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ОДНОРОДНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2256707C1 |

| ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ СТАЛЬНАЯ ПОЛОСА ИЛИ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2246552C2 |

| МЯГКАЯ ЧЕРНАЯ ЖЕСТЬ ДЛЯ ЛУЖЕНИЯ И СПОСОБ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2381293C2 |

Авторы

Даты

2016-04-20—Публикация

2011-11-30—Подача