Изобретение относится к производству огнеупорных материалов и может быть использовано для торкретирования наружной футеровки погружных патрубков установок внепечного вакуумирования стали.

Цель изобретения - снижение истираемости при температурах до 1400оС.

П р и м е р приготовления предлагаемой торкрет-массы.

Применяемые материалы:

1. Корунд плавленный фракции 0-1 мм, мас.%: Al2O3 98,8; Fe2O3 0,19; SiO2 0,63; R2O 0,38 (ТУ 14-8-384-81)

2. Высокоглиноземистый цемент, мас.%: Al2O3 74-86; CaO 22,54; SiO2 2,6 (ТУ 6-03-339-78).

3. Глина. Латненского месторождения, мас. %: SiO2 51,3; Al2O3 34,5; Fe2O3 1,8, п.п.п-12,4.

4. Титановый шлак мельче 0,063 мм, мас.%: TiO2 84,8; FeO 4,9; SiO2 5,9; Al2O3 2,6; MgO 0,3; MnO 0,5; Δmпрк 2,2 (ТУ 48-10-31-78).

Влажность массы 18%.

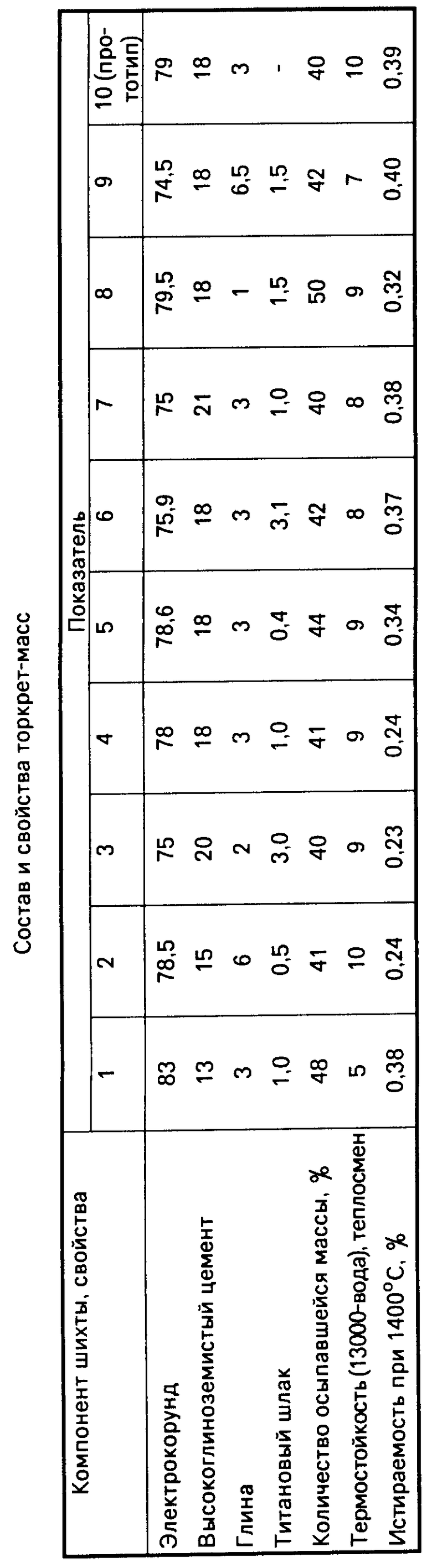

Составы и свойства масс приведены в таблице.

Предлагаемая масса по сравнению с известной имеет истираемость при 1400оС выше на 0,15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРУНДОВАЯ ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩАЯ МАССА | 1994 |

|

RU2098386C1 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| Огнеупорная торкрет-масса | 1989 |

|

SU1616881A1 |

| Масса для торкретирования | 1974 |

|

SU528289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ МАССЫ | 1991 |

|

RU2016874C1 |

| Набивная масса для изготовления корундовых огнеупоров | 1989 |

|

SU1678808A1 |

| Огнеупорная масса | 1988 |

|

SU1595821A1 |

| Масса для торкретирования | 1974 |

|

SU609742A1 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

Использование: для торкретирования наружной футеровки погружных патрубков установок внепечного вакуумирования стали. Сущность изобретения: торкрет- масса включает, мас.%: высокоглиноземистый цемент 15 - 20; глина 2 - 6; титановый шлак 0,5 - 3,0; электрокорунд остальное. Влажность массы 18%. Предлагаемая масса имеет термостойкость 9 - 10 теплосмен 1300°С - вода, истираемость 0,23 - 0,24% при 1400°С. 1 табл.

ТОРКРЕТ-МАССА, включающая электрокорунд, высокоглиноземистый цемент и глину, отличающаяся тем, что, с целью снижения истираемости при температурах до 1400oС, она дополнительно содержит титановый шлак при следующем соотношении компонентов, мас.%:

Высокоглиноземистый цемент - 15 - 20

Глина - 2 - 6

Титановый шлак - 0,5 - 3,0

Электрокорунд - Остальное

| Авторское свидетельство СССР N 1749206, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-02-09—Публикация

1990-05-28—Подача