Изобретение относится к химической обработке поверхности конструкционных сплавов, а именно к способам защиты интерметаллидных сплавов на основе алюминидов титана от высокотемпературного окисления, и может быть использовано для защиты лопаток турбины или компрессора, работающих при температурах до 800°C.

Одной из проблем, решаемых при конструировании газотурбинных двигателей, является высокий вес изделия, определяющий его удельную тягу. Основное направление снижения веса двигателя - это применение сверхлегких интерметаллидных материалов на основе алюминидов титана. Интерметаллидные сплавы на основе алюминидов титана благодаря низкому удельному весу (до 4 г/см3) могут быть использованы вместо ряда никелевых и титановых сплавов для деталей газовоздушного тракта. Предельная рабочая температура интерметаллидных сплавов на основе алюминидов титана ограничена температурой хрупко-вязкого перехода в интервале 800…850°C, что обусловливает область их применения только для лопаток последних ступеней турбины низкого давления. При воздействии высоких температур на поверхности интерметаллидного сплава на основе алюминидов титана формируются оксидные слои, обладающие невысокой когезионной и адгезионной прочностью и разрушающиеся при перепадах температуры и механическом воздействии. В связи с этим для повышения срока службы деталей из интерметаллидных сплавов на основе алюминидов титана при высокой температуре возникает необходимость защиты поверхности от высокотемпературного окисления.

Известен способ получения анодно-оксидного покрытия на деталях из титановых сплавов [патент № РФ 2383664, C25D 11/26, 2006 г.], который включает в себя электрохимическую обработку при напряжении не менее 200 B в электролите, содержащем, г/л: фосфорную кислоту 20-35, серную кислоту 365-385, молибденово-кислый натрий 2,5-12,0, вольфрамово-кислый натрий 3,5-16,5 и рениевую кислоту 2,5-12,5.

Известен способ нанесения ионно-плазменного покрытия на изделия из титановых сплавов [патент № РФ 2445407, С23С 28/00, С23С 14/24, 2007 г.], включающий предварительную подготовку поверхности изделия, размещение в зоне обработки изделий и токопроводящего материала из титана, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, диффузию и накопление ионов токопроводящего материала на поверхности изделия при температуре поверхности изделия ниже температуры разупрочнения материала изделия с получением слоя из токопроводящего материала, состоящего из чистого титана толщиной 5-10 мкм, после чего проводят плазменно-электролитическую обработку изделий в электролите, содержащем, г/л: фосфорную кислоту 15-25, серную кислоту 365-385, молибденовокислый натрий 2,5-12,0, вольфрамовокислый натрий 3,5-16,5 и сернокислый цирконий 35-50, при плотности тока 5-50 A/дм2 и напряжении 180-250 B.

Недостатками указанных способов является то, что предлагаемые покрытия защищают детали из титановых сплавов до температуры 800°C в течение короткого времени (порядка 100 часов), что не удовлетворяет требованиям эксплуатации деталей из интерметаллидных сплавов на основе алюминидов титана. Другим недостатком являются ограниченные функциональные возможности, обусловленные применением указанных способов только для деталей из титановых сплавов с концентрацией алюминия до 8 масс. %.

Наиболее близким по технической сущности является способ защиты интерметаллидного сплава от высокотемпературного окисления [патент США №5635303, B22F 7/104, 1997 г.], который включает в себя этап нанесения на поверхность деталей из алюминида с помощью кисти одного или нескольких слоев раствора, содержащего фосфорную или фосфористую кислоту, сушку при температуре 150°C и отжиг при температуре 500°C в воздушной атмосфере.

Недостатком прототипа является высокая трудоемкость вследствие необходимости проведения операции сушки и отжига после нанесения каждого слоя. Другим недостатком является невысокая точность толщины покрытия, являющаяся следствием ручного способа нанесения слоев с помощью кисти. Кроме того, при указанном способе нанесения защитного слоя не обеспечивается требуемая равномерность толщины слоя при обработке сложнопрофильных деталей, таких как лопатки турбины и компрессора.

Задачей, решаемой изобретением, является расширение функциональных возможностей и повышение надежности за счет обработки деталей из интерметаллидных сплавов.

Технический результат - увеличение стойкости интерметаллидного сплава на основе алюминида титана к высокотемпературному окислению до температуры 800°C путем модифицирования поверхности фосфатами, снижающими скорость роста оксидной пленки, в частности оксида титана ТiO2.

Поставленная задача решается, а технический результат достигается тем, что в способе защиты интерметаллидного сплава от высокотемпературного окисления, включающем обработку изделий в растворе фосфорной или фосфористой кислот и сушку в воздушной атмосфере, в отличие от прототипа обработку проводят путем погружения изделия в 5-молярный раствор, при этом длительность выдержки в растворе выбирают из диапазона 23-25 часов, с последующей промывкой в воде и сушкой при температуре 110-130°C в течение 2-4 часов.

Пример конкретной реализации

Образцы из интерметаллидного сплава на основе алюминидов титана марки TNM-B1 после предварительной подготовки поверхности шлифованием до Ra 0,8 промывают и подвергают химической обработке путем выдержки образцов в растворе 85%-ой фосфорной кислоты 5-молярном в течение 24 часа с последующей промывкой в воде и сушкой при температуре 110°C в течение 2 часов.

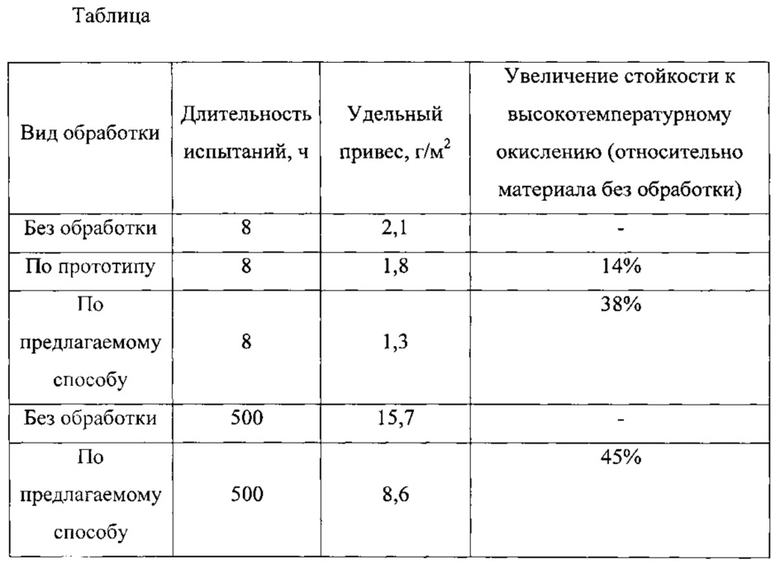

Обработанные указанным способом образцы были подвергнуты сравнительным испытаниям на стойкость к высокотемпературному окислению при температуре 800°C на базе 8 ч и 500 часов. Результаты испытаний представлены в таблице. Для сравнения в таблице приведены результаты аналогичных испытаний образцов, обработанных в соответствии со способом, указанном в прототипе.

Оценку стойкости к высокотемпературному окислению проводили по гравиметрической методике - образцы взвешивали после обработки до начала испытаний и после окончания заданного времени выдержки. Полученные изменения массы образцов с учетом их площади прямо пропорциональны толщине коррозионного слоя, сформировавшегося на поверхности в процессе выдержки при высокой температуре. Увеличение стойкости q к высокотемпературному окислению определяли по формуле:

Δm0 - удельное изменение массы образца в исходном состоянии, г/м2;

Δmt - удельное изменение массы образца после испытаний в течение времени t, г/м2;

Из приведенных в таблице результатов видно, что предлагаемый способ позволяет увеличить стойкость сплава к высокотемпературному окислению на 38% при длительности испытаний 8 часов по сравнению с прототипом, который увеличивает стойкость сплава на 14% состоянием сплава без обработки при той же длительности выдержки. Кроме того, при длительности испытаний 500 часов предлагаемый способ позволяет увеличить стойкость исследуемого сплава к высокотемпературному окислению на 45%.

Предложенный способ может быть использован для увеличения стойкости лопаток компрессора и турбины из интерметаллидного сплава на основе алюминидов титана, работающих при температуре до 800°C к высокотемпературному окислению. Повышение надежности и расширение функциональных возможностей достигается путем модифицирования поверхности фосфатами, снижающими скорость роста оксидной пленки, в частности оксида титана TiO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойного защитного покрытия лопаток турбомашин из титановых сплавов | 2017 |

|

RU2667191C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2445407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| Способ напыления защитных покрытий для интерметаллического сплава на основе гамма-алюминида титана | 2019 |

|

RU2716570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606368C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| ЛИСТОВОЙ МАТЕРИАЛ ИЗ ТИТАНОВОГО СПЛАВА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2022 |

|

RU2785110C1 |

Изобретение относится к химической обработке поверхности конструкционных сплавов, а именно к защите интерметаллидных сплавов на основе алюминидов титана от высокотемпературного окисления, и может быть использовано для защиты лопаток турбины или компрессора, работающих при температурах до 800°C. Способ включает обработку изделий в растворе фосфорной или фосфористой кислоты путем погружения и сушку в воздушной атмосфере. Причем используют 5-молярный раствор фосфорной или фосфористой кислоты, в котором изделия выдерживают в течение 23-25 часов, после чего промывают в воде и сушат при температуре 110-130°С в течение 2-4 часов. Изобретение обеспечивает увеличение стойкости интерметаллидного сплава на основе алюминида титана к высокотемпературному окислению до температуры 800°C за счет модифицирования поверхности фосфатами, снижающими скорость роста оксидной пленки, в частности оксида титана TiO2. 1 табл., 1 пр.

Способ защиты изделий из интерметаллидного сплава на основе алюминида титана от высокотемпературного окисления, включающий обработку изделий в растворе фосфорной или фосфористой кислоты путем погружения и сушку в воздушной атмосфере, отличающийся тем, что используют 5-молярный раствор фосфорной или фосфористой кислоты, изделия в котором выдерживают в течение 23-25 часов, после чего промывают в воде и сушат при температуре 110-130°С в течение 2-4 часов.

| US 5635303 A, 03.06.1997 | |||

| Штамп для глубокой вытяжки | 1976 |

|

SU593779A1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2036247C1 |

| СТЕКЛОКЕРАМИЧЕСКАЯ ПЛЕНКА НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 1991 |

|

SU1835129A3 |

Авторы

Даты

2017-04-11—Публикация

2015-12-15—Подача