Изобретение относится к области металлургии, в частности к составам сталей, и касается высокопрочной конструкционной стали, отличающейся сочетанием высокой прочности с высокой пластичностью.

Высокопрочная конструкционная сталь может быть использована в оборудовании для холодной обработки давлением, в конструкциях летательных аппаратов, транспортного, горнодобывающего и дорожно-строительного машиностроения, в деталях и механизмах, длительно сопротивляющихся постоянным и знакопеременным нагрузкам в диапазоне температур от -40 до +50(70)°С.

Известна мартенситная сталь, мас. %: углерод 0,20-0,45; марганец 0,4-1,5; кремний 0,5-2,0; хром 0,1-2,0; молибден 0,15-1,2; ванадий 0,01-0,4; титан 0,01-0,25; алюминий 0,005-0,05; бор 0,0001-0,010 (United States Patent: 5,900,077. 1998 г.). Однако стали такого состава не обеспечивают уровня прочности и твердости, достаточного для создания ряда ответственных и перспективных конструкций [из-за недостаточно высокого содержания углерода].

Известен другой состав стали, содержащей следующие элементы, мас. %: углерод 0,5-1,0; кремний 1-2; марганец 0-0,2; хром 0,1-0,5; сера 0,001. Однако из-за отсутствия в данном составе стали пластифицирующих элементов, таких как никель и/или медь, сталь не может обеспечить сочетание в одном и том же изделии высокой прочности и твердости с достаточно высокой пластичностью (United States Patent 5,863,358. 1997 г.).

Известен еще другой состав стали, содержащей следующие элементы, мас. %: углерод 0,05-0,45; марганец 1-1,8; хром 0,15-1,15; молибден 0,06-0,12; титан 0,01-0,04; алюминий 0,005-0,04; кальций 0,0002-0,002, никель до 0,3; медь до 0,3 (United States Patent 5,762,725. 1998 г.). Однако и эта сталь не обеспечивает достаточно высокого уровня прочности и твердости из-за ограниченного совокупного содержания углерода, молибдена и никеля.

Известна сталь с высоким совокупным уровнем характеристик прочности и вязкости (Патент РФ №2031179. 1995 г.), содержащая следующие элементы, мас. %: углерод 0,5-0,62; марганец 0,42-0,82; кремний 0,80-1,80; хром 1,1-1,4; молибден 0,15-0,60; алюминий 0,02-0,15; титан 0,02-0,12; никель 0-2,4; церий 0-0,2.

Однако и эта сталь не обеспечивает возросших требований по сопротивлению абразивному износу, нуждаясь в дополнительном повышении твердости, прочности и вязкости разрушения.

Задачей данного изобретения является создание химического состава высокопрочной конструкционной стали, который позволил бы использовать ее в качестве материала для деталей и механизмов, длительно выдерживающих воздействие постоянных и знакопеременных нагрузок в интервале температур от -40 до +50(70)°С.

Техническим результатом изобретения является то, что заявляемая высокопрочная конструкционная сталь сохраняет уровень прочности прототипа и существенно превосходит его по относительному сужению и ударной вязкости.

Технический результат достигается тем, что высокопрочная конструкционная сталь, имеющая в своем составе углерод, марганец, кремний, хром, никель, молибден, алюминий, церий, ванадий, медь, кальций, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас. %:

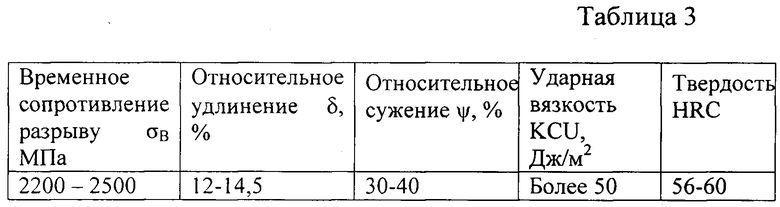

при этом она имеет временное сопротивление разрыву (σB) 2200-2500 МПа, относительное удлинение (δ) 12-14,5%, относительное сужение (Ψ) 30-40%, ударную вязкость (KCU) более 50 Дж/м2 и твердость (HRC) 56-60.

Высокопрочная конструкционная сталь, отличающаяся тем, что она при содержании меди в количестве 1.8-2.0 мас. %, содержит никель в количестве 1,5-2,0 мас. %.

Такой химический состав высокопрочной конструкционной стали позволяет получить материал для изготовления оборудовании для холодной обработки давлением, в конструкциях летательных аппаратов, транспортного, горнодобывающего и дорожно-строительного машиностроения, в деталях и механизмах, длительно сопротивляющихся постоянным и знакопеременным нагрузкам в диапазоне температур от -40 до +50(70)°С.

Возможно, чтобы высокопрочная конструкционная сталь дополнительно содержала медь в пределах от 0,03 до 2,00 мас. %. Это способствует улучшению характеристик деформационного упрочнения (улучшение пластической стабильности стали в процессе деформации и дополнительное повышение вязкости разрушения). В случае, когда содержание указанной меди находится в пределах 1,8-2,00 мас. %, содержание никеля может быть ограничено интервалом 1,5-2,0 мас. %. Это дает возможность при таком содержании меди и никеля обеспечить оптимальный характер структурного превращения стали в процессе упрочняющей термической обработки и последующей пластической деформации.

Указанный хром целесообразно выбрать в пределах 0,80-2,00 мас. %. В этом интервале хром обеспечивает наиболее благоприятные характеристики прочности и пластичности высокопрочной конструкционной стали в результате термической обработки при указанном содержании углерода.

Высокопрочная конструкционная сталь может дополнительно содержать кальций в пределах от более 0,005 до 0,015 мас. %. Это позволяет дополнительно рафинировать сталь в процессе выплавки за счет активного раскисления, особенно в сочетании с кремнием.

В дальнейшем данное изобретение поясняется конкретными примерами его осуществления, таблицами химического состава выплавленного материала и механических характеристик конкретных образцов.

Патентуемая высокопрочная конструкционная сталь содержит указанные компоненты в предлагаемом соотношении.

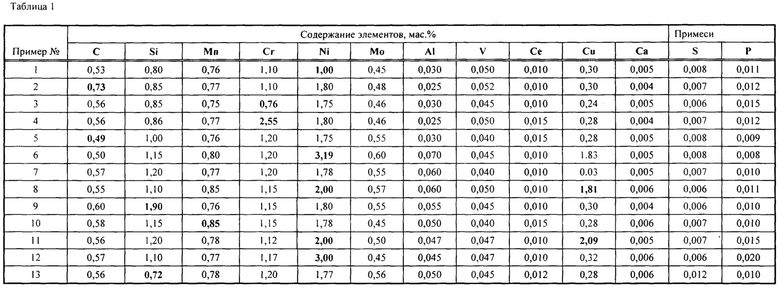

Неизбежные примеси в стали – это, как правило, сера и фосфор. Суммарное содержание серы и фосфора при выплавке в электропечах обычно понижают до уровня не выше 0,025 мас %. В Таблице 1 представлен химический состав конкретных образцов высокопрочной конструкционной стали. В Таблице 1 из числа примесей представлены только сера и фосфор.

Высокопрочная конструкционная сталь с конкретными опытными составами, подтверждающими целесообразность выбора указанных пределов, представлена в Таблице 1. Выплавку высокопрочной конструкционной стали проводили по известной стандартной технологии в электропечах (индукционных) емкостью 5 кг в интервале температур 1580-1600°С. Длительность плавки 1 час. Обработку расплава алюминием и кальцием проводили по окончании плавки в ковше перед выпуском стали.

В Таблице 2 представлены механические свойства конкретных образцов высокопрочной конструкционной стали. После горячей прокатки и обычной термической обработки конкретные образцы высокопрочной конструкционной стали, представленные в Таблице. 1, обладают механическими свойствами, представленными в Таблице. 2.

Углерод обеспечивает основной вклад в прирост уровня прочностных характеристик и твердости высокопрочной конструкционной стали, определяющих ее работоспособность в деталях конструкций. Если содержание углерода превышает 0,7 мас. %, прирост прочности и твердости не реализуется из-за опережающего хрупкого разрушения (см. Пример 2 в Таблицах 1 и 2). Если содержание углерода не достигает 0,5 мас. %, временное сопротивление разрыву остается на недостаточно высоком уровне (см. Пример 5 в Таблице. 1 и 2).

Марганец введен в целях повышения прокаливаемости высокопрочной конструкционной стали и подавления эффектов красноломкости примесей серы. Многолетний опыт эксплуатации сталей указанного типа показывает, что благоприятное содержание марганца соответствует пределам 0,42-0,82 мас. %. Более высокое содержание марганца повышает вероятность хрупкого растрескивания высокопрочной низколегированной конструкционной стали при деформационной обработке и в эксплуатации (см. Пример 10 в Таблицах 1 и 2).

Кремний обеспечивает рафинирование высокопрочной конструкционной стали в процессе ее выплавки, а также наиболее благоприятные кинетику и характер структурных изменений в процессе отпуска закаленной стали. Известно, что введение кремния в количестве, превышающем 2 мас. %, значительно увеличивает опасность образования неметаллических включений, присутствие которых в высокопрочной конструкционной стали повышает вероятность неожиданного разрушения, особенно под воздействием циклических нагрузок. В заявляемой высокопрочной конструкционной стали содержание кремния выше 1,8 мас. % приводило к снижению пластичности (см. Пример 9 в Таблицах 1 и 2). Если содержание кремния ниже 0,8 мас. %, временное сопротивление разрыву и пластичность стали снижаются (см. Пример 13 в Таблицах 1 и 2). Опыт эксплуатации высокопрочных конструкционных сталей заявляемого типа позволяет выбрать содержание кремния в пределах 0,8-1,8 мас. %.

Хром улучшает характеристики прочности высокопрочной конструкционной стали, приобретаемые в процессе термической обработки, способствует повышению прокаливаемости и формированию оптимальной мелкодисперсной структуры. Введение хрома в количестве выше 2,0 мас. % приводит к снижению пластичности высокопрочной конструкционной стали (см. Пример 4 в Таблицах 1 и 2). При содержании хрома ниже 0,8 мас. % прочностные характеристики высокопрочной конструкционной стали в упрочненном состоянии понижены (см. Пример 3 в Таблицах 1 и 2).

Никель введен в состав высокопрочной конструкционной стали в количестве от 1,5 до 3,0 мас. %. Цель добавки - улучшение прокаливаемости и вязкости высокопрочной конструкционной стали в изделиях. Если никель введен в количестве до 1 мас. %, одна из основных характеристик трещиностойкости - ударная вязкость, не достигает желаемого уровня; это относится также и к уровню пластичности (см. Пример 1 в Таблице. 1 и 2). Если добавка никеля выше 3,0 мас. %, наблюдается снижение прочностных свойств стали и при этом существенно возрастает стоимость стали (см. Пример 6 в Таблицах 1 и 2).

Медь введена в количестве от 0.03 до 2.0 мас. %. Ее влияние на механическое поведение высокопрочной конструкционной стали аналогично никелю - повышение характеристик механической вязкости высокопрочной конструкционной стали и сопротивления пластической деформации в изделиях, а также дополнительное улучшение характеристик прокаливаемости. При отсутствии меди, если никель введен в пределах 1,5-2,0 мас. %, наблюдается некоторое снижение уровня пластичности и вязкости (см. Пример 7 в Таблицах 1 и 2). Предпочтительный интервал содержания меди в заявляемой высокопрочной конструкционной стали соответствует 1.8-2.0 мас. %. При таком содержании меди замена ею никеля наиболее эффективна. Содержание никеля в этом случае может быть успешно ограничено пределами 1,5-2,0 мас. % (см. Примеры 8 и 11 в Таблицах 1 и 2).

Молибден дает важный вклад в формирование упрочняющих теплостойких карбидных выделений, увеличивает прокаливаемость и подавляет отпускную хрупкость. Пределы легирования молибденом выбраны с учетом многолетнего опыта эксплуатации подобных материалов.

Ванадий обладает повышенным сродством к углероду. Он введен в состав заявляемой высокопрочной конструкционной стали в пределах от 0,02 до 0,12 мас. %, как сильный карбидообразователь, улучшающий характеристики прочности и пластичности высокопрочной конструкционной стали, вследствие его сдерживающего влияния на рост аустенитного зерна на стадии кристаллизации и охлаждения слитка и при последующем горячем деформировании, а также в процессе термического упрочнения. Ванадий повышает прокаливаемость и улучшает свариваемость высокопрочной конструкционной стали. Пределы легирования ванадием выбраны на основании длительного практического опыта заявителей.

Алюминий вводят в пределах 0,02-0,15 мас. % в целях раскисления высокопрочной конструкционной стали и измельчения ее структуры. Пределы содержания алюминия также выбраны на основании практического опыта заявителей.

Церий введен в заявляемую высокопрочную конструкционную сталь в количестве от 0,005 до 0,02 мас. % в целях ее раскисления, десульфурации и измельчения структуры за счет формирования мелкодисперсных тугоплавких соединений церия с кислородом и серой. Пределы легирования церием выбраны на основании практического опыта, накопленного в металлургии. Дополнительную обработку церием проводили в ковше перед разливкой стали.

Кальций введен в заявляемую высокопрочную конструкционную сталь в пределах от более 0.005 до 0,015 мас. % с целью дополнительного раскисления расплава в совокупности с кремнием, алюминием и церием. Указанные пределы продиктованы многолетним практическим опытом в области металлургии стали.

Заявленная высокопрочная конструкционная сталь обладает механическими свойствами, представленными в Таблице 3.

Таким образом, обладая прочностью не ниже, чем у известных наиболее прочных аналогов, заявляемая высокопрочная конструкционная сталь значимо превосходит их по уровню пластичности. Следует учесть, что уже прототип превосходит в 1,5-2,0 раза известные аналоги из числа известных высокопрочных конструкционных сталей по уровню прочности в сочетании с высокой вязкостью и пластичностью. Заявляемая высокопрочная конструкционная сталь сохраняет уровень прочности прототипа и существенно превосходит его по относительному сужению и ударной вязкости. При столь высокой прочности дополнительное повышение ударной вязкости - одной из основных характеристик трещиностойкости переводит заявляемую высокопрочную конструкционную сталь в число ультрапрочных конструкционных материалов с уникально высоким уровнем сопротивления хрупкому разрушению.

Комплекс прочностных и пластических свойств заявляемой высокопрочной конструкционной стали делает ее предпочтительной в качестве материала для изготовления оборудования для холодной обработки давлением, в конструкциях летательных аппаратов, транспортного, горнодобывающего и дорожно-строительного машиностроения, в деталях и механизмах, длительно сопротивляющихся постоянным и знакопеременным нагрузкам в диапазоне температур от -40 до +50(70)°С. Использование заявляемой высокопрочной конструкционной стали взамен штатных материалов может привести к существенному облегчению конструкций. Заявляемая высокопрочная конструкционная сталь значительно превосходит по уровню удельной прочности такие популярные конструкционные материалы, как высокопрочные сплавы алюминия и магния и даже титана. Кроме этого стоимость заявляемой высокопрочной конструкционной стали в несколько раз ниже, чем у этих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СТАЛЬ | 1992 |

|

RU2031179C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

Изобретение относится к области металлургии, а именно к составам высокопрочных конструкционных сталей, используемых в оборудовании для холодной обработки давлением, в конструкциях летательных аппаратов, в транспортном, горнодобывающем и дорожно-строительном машиностроении, в деталях и механизмах, длительно сопротивляющимся постоянным и знакопеременным нагрузкам в широком диапазоне температур. Сталь содержит, мас.%: углерод от более 0,50 до 0,70, марганец 0,42-0,82, кремний 0,80-1,80, хром 0,80-2,00, никель 1,50-3,00, молибден 0,30-0,60, алюминий 0,02-0,15, ванадий 0,02-0,12, церий 0,005-0,02, медь 0,03-2,00, кальций от более 0,005 до 0,015, железо и неизбежные примеси – остальное. Обеспечивается сочетание высокой прочности и пластичности стали, а именно: временное сопротивление разрыву (σB) 2200-2500 МПа, относительное удлинение (δ) 12-14,5%, относительное сужение (Ψ) 30-40%, ударная вязкость (KCU) более 50 Дж/м2 и твердость (HRC) 56-60. 1 з.п. ф-лы, 3 табл.

1. Высокопрочная конструкционная сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, алюминий, церий, ванадий, медь, кальций, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом она имеет временное сопротивление разрыву (σB) 2200-2500 МПа, относительное удлинение (δ) 12-14,5%, относительное сужение (Ψ) 30-40%, ударную вязкость (KCU) более 50 Дж/м2 и твердость (HRC) 56-60.

2. Сталь по п. 1, отличающаяся тем, что при содержании меди в количестве 1,8-2,0 мас.%, содержание никеля составляет 1,5-2,0 мас.%.

| АВТОМОБИЛЬНАЯ ДОРОГА С ЖЕСТКИМ ПОКРЫТИЕМ ПЛИТАМИ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2011 |

|

RU2474639C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УЛУЧШЕННАЯ СТАБИЛЬНАЯ ПРИ ХРАНЕНИИ ОДНОКОМПОНЕНТНАЯ ПОЛИУРЕТАНОВАЯ СИСТЕМА | 2007 |

|

RU2434028C2 |

| Композиция для покрытия | 2024 |

|

RU2835439C1 |

| СТАЛЬ | 1992 |

|

RU2031179C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

Авторы

Даты

2017-04-19—Публикация

2016-04-25—Подача