Настоящее изобретение относится к акустоэлектронике и может быть преимущественно использовано при изготовлении тонкопленочных СВЧ-резонаторов с Брэгговским отражателем.

Кроме того, изобретение может найти практическое применение при изготовлении интегральных схем (ИС) в части формирования коммутационных слоев, затворов в активных элементах ИС и электродов для тонкопленочных конденсаторов.

Тонкопленочный СВЧ-резонатор (в дальнейшем - резонатор) представляет собой структуру, когда на диэлектрической подложке сначала формируют Брэгтовский отражатель, а сверху его располагают акустоэлектрический преобразователь на основе пьезоэлектрических пленок оксида цинка или нитрида алюминия. Такие резонаторы работают на частотах свыше 2 ГГц. Брэгговский отражатель предназначен для устранения влияния подложки на работу акустоэлектрического преобразователя.

Конструктивно Брэгговский отражатель выполнен в виде четвертьволновых чередующихся между собой тонкопленочных слоев из двух материалов. Один четвертьволновый слой с большим значением акустического импеданса, другой - с малым значением. Количество слоев каждого материала в Брэгговском отражателе от 4 до 6. Для эффективной работы Брэгговского отражателя тонкопленочные слои должны отвечать определенным требованиям. Одно из основных требований - минимальная шероховатость поверхности тонкопленочных слоев, отсутствие на их поверхности бугорков (холмиков), нитевидных кристаллов. Большая шероховатость поверхности пленки, бугорки (холмики) рассеивают продольную акустическую волну и, как следствие, ухудшают резонансные характеристики акустоэлектрического преобразователя [1].

Кроме того, если пленка алюминия используется в качестве нижнего электрода в акустоэлектрическом преобразователе, то снижается электрическая прочность акустоэлектрического преобразователя и ухудшаются условия формирования пленки оксида цинка или нитрида алюминия с хорошими пьезоэлектрическими свойствами.

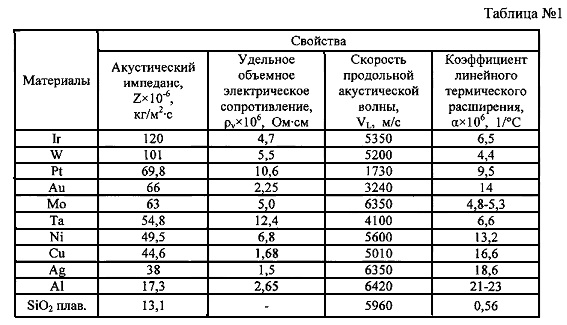

В таблице 1 приведены свойства материалов, которые перспективны для изготовления эффективного Брэгговского отражателя.

Как видно из таблицы 1, алюминий хорошо подходит для изготовления слоев Брэгговского отражателя с низким акустическим импедансом. Пленки алюминия имеют малый акустический импеданс и малое электрическое сопротивление.

Из всех материалов с большим значением акустического импеданса для изготовления Брэгговского отражателя хорошо подходит молибден. Пленки молибдена легко получают методами ионного распыления. Они имеют хорошую адгезию к проводниковым и диэлектрическим пленкам. Удельное электрическое сопротивление молибдена примерно в 2 раза больше, чем у пленок алюминия, что позволяет использовать их и как электроды в акустоэлектрическом преобразователе. Пленки молибдена технологически совместимы со многими материалами, используемыми в микро- и акустоэлектронике. Другие материалы с большим значением акустического импеданса одновременно не обладают таким набором свойств. Поэтому Брэгговский отражатель на основе пленок молибдена и алюминия рассматривается как перспективная структура для изготовления тонкопленочных СВЧ- резонаторов.

Однако пленки алюминия имеют существенный недостаток. Полученные термическим, электронно-лучевым испарением или ионным распылением пленки алюминия имеют развитую поверхность. Наличие на поверхности бугорков (холмиков), нитевидных кристаллов и крупных зерен алюминия определяет большую шероховатость поверхности пленок. В работе [1] было показано, что на поверхности пленки алюминия могут образоваться бугорки (холмики) или нитевидные кристаллы, если температурные коэффициенты линейного расширения (α) двух материалов различаются более чем в пять раз.

Кроме того, в пленке алюминия может происходить и рекристаллизация структуры, когда впоследствии на ее поверхность напыляют пьезоэлектрические слои оксида цинка или нитрида алюминия. Температура подложки, на которой формируются эти пленки, составляет 350°C и 400°C соответственно. Значения этих температур соответствуют условиям формирования второй структурной зоны для пленок алюминия, где шероховатость поверхности пленки больше, чем в первой структурной зоне. Температура перехода из первой структурной зоны во вторую для пленок алюминия составляет ~220°C [2].

Поэтому при изготовлении резонаторов с Брэгговским отражателем возникает проблема получения алюминиевых пленок с гладкой поверхностью без бугорков (холмиков), нитевидных кристаллов и крупных зерен. Величины выступов и впадин (шероховатость) на поверхности пленки алюминия должны быть минимальными. Количественно шероховатость поверхности пленки удобно оценивать по величине среднеквадратичного отклонения (Sq) выступов и впадин. Большое значение среднеквадратичного отклонения показывает большой разброс в значениях выступов и впадин на поверхности пленки алюминия по сравнению со средней величиной; малое значение (Sq) соответственно показывает, что величины выступов и впадин на поверхности пленки сгруппированы вокруг среднего значения.

Известен способ сглаживания поверхности пленки алюминия на кремниевой подложке [3].

Способ содержит проведение фотонного отжига полученной пленки алюминия на кремниевой подложке с последующим смачиванием поверхности пленки в жидкофазной системе на основе олова. Данный способ позволяет уменьшить шероховатость поверхности алюминиевых пленок на подложках.

Недостатками известного способа являются: большая шероховатость поверхности пленок алюминия после фотонного отжига, высота выступов (холмиков) более 100 нанометров (нм) и большая трудоемкость изготовления алюминиевой пленки за счет дополнительных операций по фотонному отжигу и смачиванию поверхности пленки в жидкофазной системе на основе олова.

Данный способ не позволяет получать пленки алюминия с гладкой поверхностью и среднеквадратичным отклонением шероховатости поверхности (Sq) менее 14 нм, которая обеспечивает нормальную работу Брэгговского отражателя [1], так как фотонный отжиг воздействует только на атомы, расположенные в поверхностном слое алюминия, и не воздействует на атомы в более глубоких слоях.

Известен также способ получения пленок алюминия с гладкой поверхностью [4].

Способ содержит напыление алюминиевой пленки на диэлектрическую подложку методом ионного распыления алюминиевой мишени в среде аргона. Данный способ позволяет напылять алюминиевые пленки с гладкой поверхностью.

Недостатками этого способа являются малая толщина пленок алюминия с гладкой поверхностью, не более 50 нм, и малая скорость их напыления. Указанный способ неприемлем для изготовления Брэгговского отражателя, так как в его структуре используются слои с толщиной на два порядка больше, чем в предлагаемом способе. Известно, что с увеличением толщины алюминиевой пленки шероховатость ее поверхности увеличивается [5].

Указанные недостатки обусловлены тем, что с ростом скорости напыления пленки увеличивается и кинетическая энергия распыленных атомов алюминия и увеличивается их подвижность на подложке. Это приводит к увеличению размеров зерен и, как следствие, к увеличению шероховатости поверхности алюминиевой пленки.

Совокупность признаков, наиболее близкая к совокупности существенных признаков заявляемого изобретения, присуща известному способу создания металлизации интегральных схем [6]. Способ (прототип) включает в себя вакуумное напыление пленки алюминия на диэлектрическую подложку методом магнетронного распыления алюминиевой мишени в среде аргона с использованием металла иттрия. Причем пленка иттрия напыляется либо непосредственно на подложку (толщина пленки иттрия не менее 50 нм) перед напылением пленки алюминия, либо на поверхность пленки алюминия (толщина пленки иттрия не менее 60 нм).

Недостатками известного способа, принятого за прототип, являются:

- неполное подавление бугорков (холмиков) (<10 см-2) на поверхности пленки алюминия и достаточно большой их размер ~0,5 микрон,

- дополнительные операции по напылению слоя иттрия и высокотемпературному отжигу (450°C, 20 минут) в вакууме,

- дополнительное технологическое оборудование для высокотемпературного отжига,

- невозможно использовать данный способ для формирования многослойной пленочной структуры Брэгговского отражателя (8-10 слоев пленок) в едином технологическом цикле.

Указанные недостатки обусловлены тем, что физический процесс подавления роста бугорков (холмиков) происходит не полностью. После высокотемпературного отжига алюминиевой пленки со слоем иттрия на поверхности алюминиевых пленок остаются области с плотностью бугорков (холмиков) <10 см-2 и с размерами <0,5 мкм.

Известный способ не позволяет получить пленки алюминия с гладкой поверхностью и среднеквадратичным отклонением шероховатости поверхности (Sq) не более 14 нм, которая обеспечивает нормальную работу Брэгговского отражателя [1].

Это обусловлено тем, что при высокотемпературном отжиге 450°C диффузия атомов иттрия и связанная с ней рекристаллизация кристаллической решетки бугорков (холмиков) происходит в приповерхностных слоях и не затрагивает более глубокие слои пленки алюминия, так как слой иттрия сформирован непосредственно на подложке или на верхней поверхности алюминиевой пленки.

Невозможность изготовить пленочную структуру Брэгговского отражателя (с алюминиевым слоем) в едином технологическом цикле обусловлена необходимостью перегрузки подложки с напыленными слоями алюминия и иттрия в дополнительное технологическое оборудование для высокотемпературного отжига. Трудоемкость одного цикла напыления алюминия и иттрия и высокотемпературного отжига в среднем составляет ~120 минут. Для 8-10 слоев Брэгговского отражателя суммарное время составит 8-10 часов. Поэтому реально напылить пленочные слои для Брэгговского отражателя в едином технологическом цикле за одну рабочую смену (8 часов) не представляется возможным. Кроме того, в процессе перегрузки подложки в дополнительное технологическое оборудование для высокотемпературного отжига поверхность алюминиевой пленки подвергается воздействию атмосферы, что приводит к загрязнению поверхности алюминиевой пленки и, как следствие, к ухудшению условий для формирования последующих тонкопленочных слоев с заданными свойствами.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении качества поверхности пленки алюминия за счет сглаживания шероховатости ее поверхности и упрощения технологии изготовления.

Техническим результатом настоящего изобретения является сглаживание шероховатости поверхности пленки алюминия в результате технического эффекта, связанного с большой температурой плавления иттрия (ΤY=1525°C) и большим химическим сродством иттрия к кислороду.

Технический результат настоящего изобретения проявляется при одновременном магнетронном распылении алюминия и иттрия из одной мишени в вакууме в среде аргона. Это обеспечивает одновременное поступление распыленных атомов на подложку, где и проявляется физический процесс формирования мелкокристаллической структуры алюминиевой пленки.

Известно, что пленки алюминия имеют зернистую структуру в виде колонн и пустот и хорошо описываются моделью структурных зон [2]. Согласно этой модели структура поверхности пленки определяется температурой подложки (Ts). Если величина Ts<0,3×Tm (Tm - температура плавления материала пленки), то формируется мелкокристаллическая структура пленки с гладкой поверхностью, что характерно для первой структурной зоны. С увеличением температуры подложки подвижность атомов алюминия увеличивается, и процесс формирования структуры пленки переходит в области 2-й и 3-й структурных зон, где формируется крупнокристаллическая структура пленки и, как следствие, увеличивается шероховатость поверхности алюминиевой пленки.

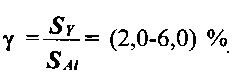

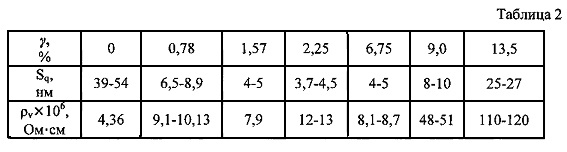

Технический результат изобретения обеспечивается тем, что в способе сглаживания поверхности пленки алюминия на диэлектрической подложке, включающем напыление пленки на подложку методом магнетронного распыления алюминиевой мишени в вакууме и с использованием металла иттрия, отличающемся тем, что одновременно распыляют алюминий и иттрий, причем иттрий равномерно распределяют по поверхности в области эрозии алюминиевой мишени при отношении суммарной площади пластинок иттрия (SY) к суммарной площади области эрозии алюминиевой мишени (SAl) равном 2,0-6,0%, т.е.

Основная причина достижения технического результата настоящего изобретения заключается в одновременном поступлении атомов иттрия и алюминия на подложку, где формируется первая структурная зона за счет высокой температуры плавления иттрия. Наличие металлической связи между атомами алюминия и иттрия дополнительно препятствует поверхностной диффузии атомов алюминия и исключает разрастание зерен в большие размеры. Этот процесс будет объективно проявляться, если на подложку одновременно поступают атомы алюминия и материала с высокой температурой плавления, например иттрия. Кроме того, большое химическое сродство иттрия к кислороду способствует поступлению атомов кислорода в места образования зародышей и, как следствие, замедляется разрастание зерен в алюминиевой пленке [5]. Атомы кислорода могут поступать в места образования зародышей из остаточной атмосферы в вакуумной камере или из диэлектрической подложки, которая содержит в себе ряд окислов. Данный способ позволяет повысить качество поверхности пленки алюминия.

Сущность заявляемого способа поясняется следующими иллюстрациями:

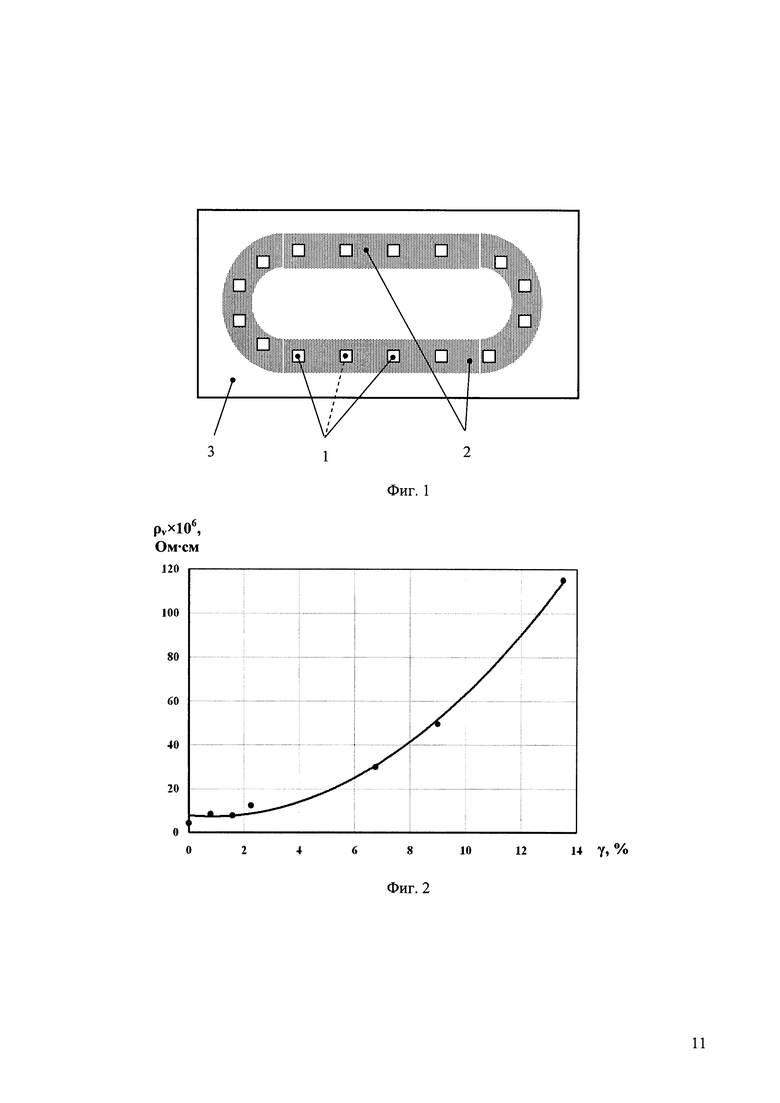

На фиг. 1 изображена схема равномерного размещения пластинок листового иттрия (1) в области эрозии (2) алюминиевой мишени (3).

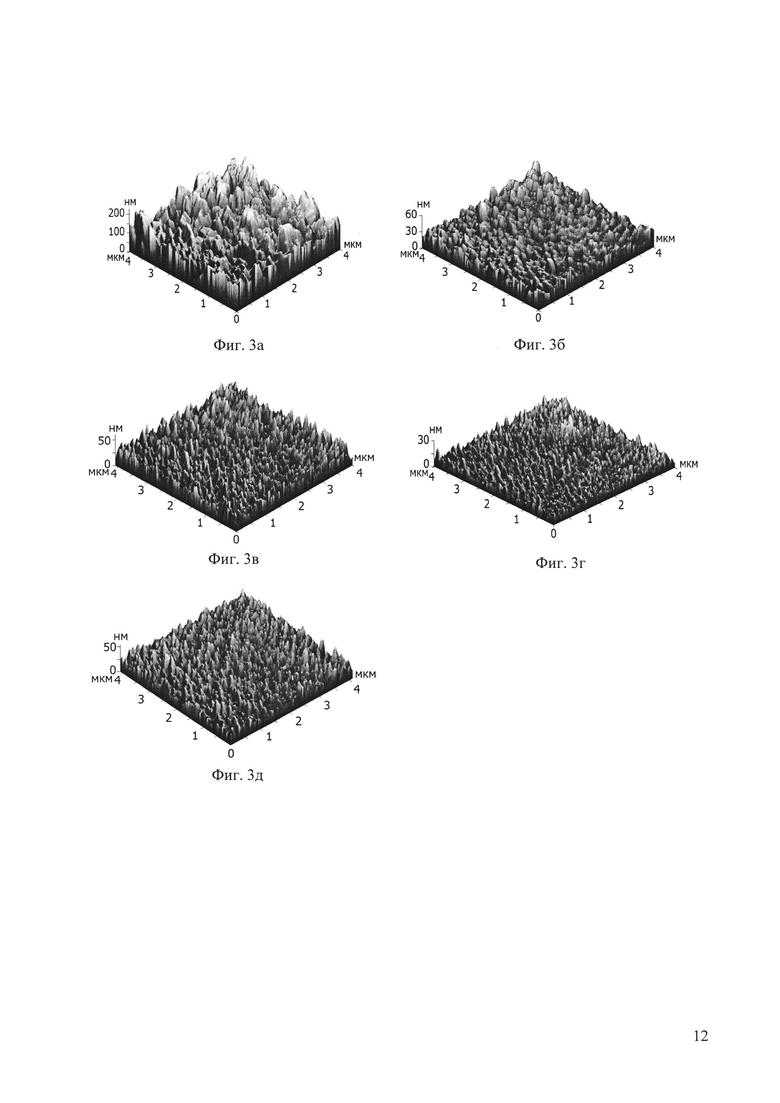

На фиг. 2 приведена зависимость изменения удельного объемного сопротивления пленки алюминия от соотношения суммарной площади пластинок иттрия к суммарной площади области эрозии алюминиевой мишени γ.

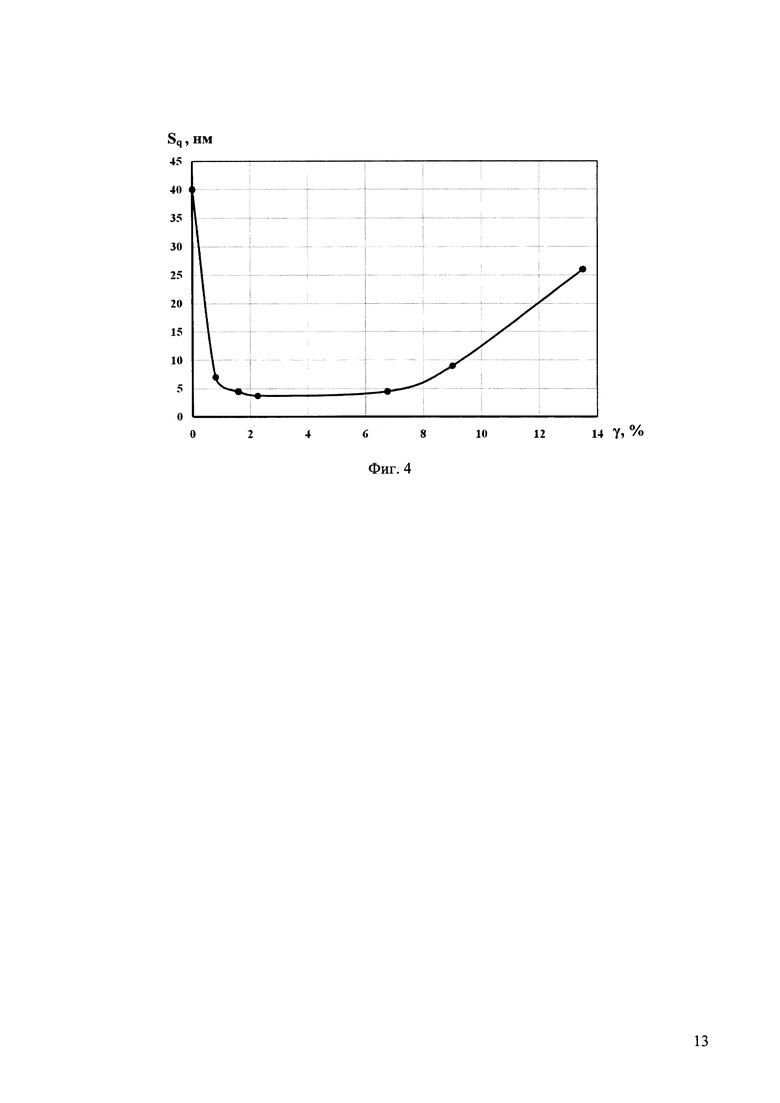

На фиг. 3а приведен фрагмент поверхности пленки алюминия без иттрия γ=0%. Величина среднеквадратичного отклонения шероховатости поверхности пленки составила Sq=39,25 нм.

На фиг. 3б приведен фрагмент поверхности пленки алюминия с иттрием γ=0,8%. Величина среднеквадратичного отклонения шероховатости поверхности пленки составила Sq=6,59 нм.

На фиг. 3в приведен фрагмент поверхности пленки алюминия с иттрием γ=1,58%. Величина среднеквадратичного отклонения шероховатости поверхности пленки составила Sq=4,51 нм.

На фиг. 3г приведен фрагмент поверхности пленки алюминия с иттрием γ=2,2%. Величина среднеквадратичного отклонения шероховатости поверхности пленки составила Sq=3,78 нм.

На фиг. 3д приведен фрагмент поверхности пленки алюминия с иттрием γ=6,75%. Величина среднеквадратичного отклонения шероховатости поверхности пленки составила Sq=4,55 нм.

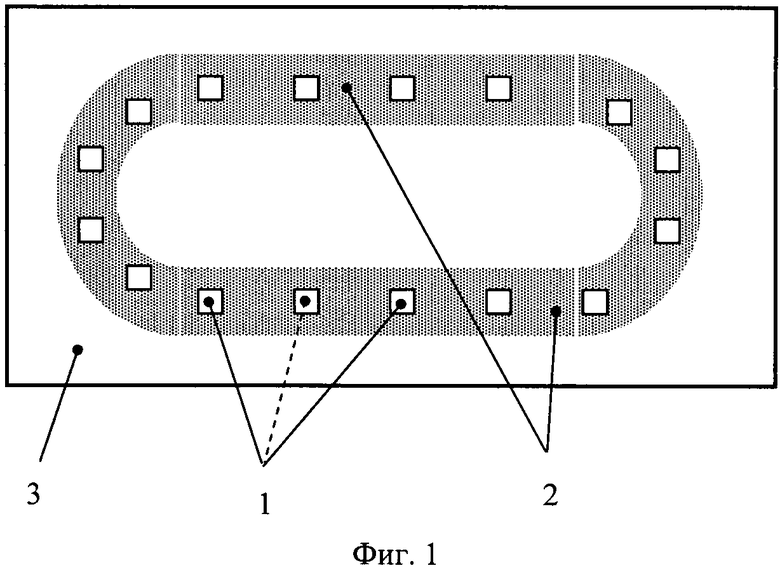

На фиг. 4 приведена зависимость величины Sq от параметра γ.

Способ сглаживания поверхности пленки алюминия на диэлектрической подложке осуществляется следующим образом.

Развакуумируют вакуумную камеру установки для напыления алюминиевой пленки и на карусель устанавливают диэлектрическую подложку, например, из ситалла СТ-50-1.

По всей области эрозии алюминиевой мишени равномерно размещают пластинки листового иттрия, фиг. 1. Площадь одной пластинки иттрия составляет примерно 4 мм2. Суммарная площадь, занимаемая всеми пластинками иттрия на алюминиевой мишени, составляет:

от суммарной площади области эрозии алюминиевой мишени. Затем вакуумную камеру откачивают до высокого вакуума. В камеру напускают аргон до рабочего давления и магнетронным методом распыляют алюминиевую мишень с уложенными на ее поверхности пластинками иттрия. В результате магнетронного распыления мишени на диэлектрическую подложку одновременно поступают атомы алюминия и атомы иттрия, которые определяют условия зарождения и роста структуры алюминиевой пленки. Высокая температура плавления иттрия и большое химическое сродство к кислороду определяют малую подвижность атомов на подложке, что выражается в зарождении и дальнейшем росте мелкокристаллической структуры алюминиевой пленки.

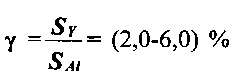

В таблице 2 приведены данные удельного объемного сопротивления и среднеквадратичного отклонения шероховатости поверхности пленки алюминия содержащей иттрий.

При значении γ менее 2,0% происходит не полное сглаживание поверхности пленки алюминия, увеличивается среднеквадратичное отклонение шероховатости поверхности пленки.

При значении γ более 6,0% увеличивается среднеквадратичное отклонение шероховатости поверхности пленки (фиг. 4). Наблюдается возрастание удельного объемного сопротивления алюминиевой пленки (ρv), фиг. 2.

Удельное объемное сопротивление определяли по формуле ρv=h⋅ρAl,

где ρAl - удельное поверхностное сопротивление пленки алюминия,

h - толщина пленки алюминия.

Среднеквадратичное отклонение шероховатости поверхности пленки алюминия определяли по результатам измерения на атомно-силовом микроскопе с использованием его программного обеспечения. На фиг. 3 приведены фрагменты шероховатости поверхности пленок алюминия, полученные для различных значений соотношения суммарной площади пластинок иттрия (SY) и суммарной площади области эрозии алюминиевой мишени (SAl).

Использование предлагаемого способа сглаживания поверхности пленки алюминия на диэлектрической подложке по сравнению с прототипом позволит повысить качество поверхности пленки алюминия, уменьшить шероховатость поверхности пленки и снизить трудоемкость ее изготовления.

Источники информации

1. Chung С.J., Chen Y.C., Cheng С.С., Wei C.L., Kao K.S. Influence of Surface Roughness of Bragg Reflectors on Resonance Characteristics of Solidly Mounted Resonators. // IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control. 2007, vol. 54, №4, p. 802-808.

2. Thornton J.A. High rate thick film growth. Annual Review of Materials Science, 1977, №7, p. 239-260.

3. Патент №2477204 C1, Бюл. №7 от 10.03.2013.

4. Noge S., Ueno H., Hohkawa K., Yoshikawa S. Low Resistance Thin Al Film by Simple Sputtering Deposition. // IEEE Ultrasonics Symposium, 1995, p. 379-382.

5. Bordo K., Rubahn H.G. Effect of Deposition Rate on Structure and Surface Morphology of Thin Evaporated Al Film on Dielectrics and Semiconductors. // ISSN 1392-1320 MATERIAL (MEDŽIAGOTYRA). 2012, vol. 18, №4, p. 313-317.

6. Авторское свидетельство №1428118. Зарегистрировано в Государственном реестре изобретений СССР 1 июня 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОПЛЕНОЧНЫЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫЙ ИНДИКАТОР | 1994 |

|

RU2065259C1 |

| Способ формирования тонкопленочного люминофора структуры иттрий-алюминиевого граната с возможностью легирования редкоземельными металлами в качестве примеси (YAlO:Re) | 2024 |

|

RU2841408C1 |

| Способ функционализации поверхности медицинского изделия путем наклонного осаждения структурированного антибактериального покрытия на основе фосфатов кальция | 2022 |

|

RU2806506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ПРОВОДЯЩИХ ПОКРЫТИЙ | 2009 |

|

RU2451768C2 |

| СПОСОБ СОЗДАНИЯ ОМИЧЕСКИХ КОНТАКТОВ В ТОНКОПЛЕНОЧНЫХ УСТРОЙСТВАХ НА АМОРФНЫХ НЕЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКАХ | 2009 |

|

RU2392688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СЕНСОРА ВЛАЖНОСТИ | 2023 |

|

RU2820096C1 |

| Керамический материал | 1980 |

|

SU881071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ОКСИДА ЦИНКА | 2006 |

|

RU2316613C1 |

| СПОСОБ СОЗДАНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 2004 |

|

RU2274926C1 |

| Устройство для напыления тонкопленочных покрытий | 2023 |

|

RU2817684C1 |

Использование: для изготовления тонкопленочных СВЧ-резонаторов с Брэгговским отражателем. Сущность изобретения заключается в том, что способ сглаживания поверхности пленки алюминия на диэлектрической подложке включает напыление пленки на подложку методом магнетронного распыления алюминиевой мишени в вакууме и с использованием металла иттрия, совместно распыляют алюминий и иттрий, причем иттрий равномерно распределен по поверхности в области эрозии алюминиевой мишени при отношении суммарной площади пластинок иттрия (SY) к суммарной площади области эрозии алюминиевой мишени (SAl) равном 2,0-6,0%, т.е. γ = SY/SAl = 2,0-6,0%. Технический результат - обеспечение возможности сглаживания шероховатости поверхности пленки алюминия. 4 ил., 2 табл.

Способ сглаживания поверхности пленки алюминия на диэлектрической подложке, включающий напыление пленки на подложку методом магнетронного распыления алюминиевой мишени в вакууме и с использованием металла иттрия, отличающийся тем, что совместно распыляют алюминий и иттрий, причем иттрий равномерно распределен по поверхности в области эрозии алюминиевой мишени при отношении суммарной площади пластинок иттрия (SY) к суммарной площади области эрозии алюминиевой мишени (SAl) равном 2,0-6,0%, т.е. γ = SY/SAl = 2,0-6,0%.

| СПОСОБ СГЛАЖИВАНИЯ ПОВЕРХНОСТИ ПЛЕНКИ АЛЮМИНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2011 |

|

RU2477204C1 |

| RU 94030163 A1, 10.07.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛН НА ОСНОВЕ ПЬЕЗОЭЛЕКТРИЧЕСКОЙ ПЛЕНКИ | 1991 |

|

RU2031489C1 |

| US 6839946 B2, 11.01.2005 | |||

| US 6057238 A1, 02.05.2000. | |||

Авторы

Даты

2017-04-28—Публикация

2014-11-05—Подача