Заявленное техническое решение относится к способу формирования оптических люминофорных покрытий для электронно-оптических преобразователей, используемых в приборах ночного видения.

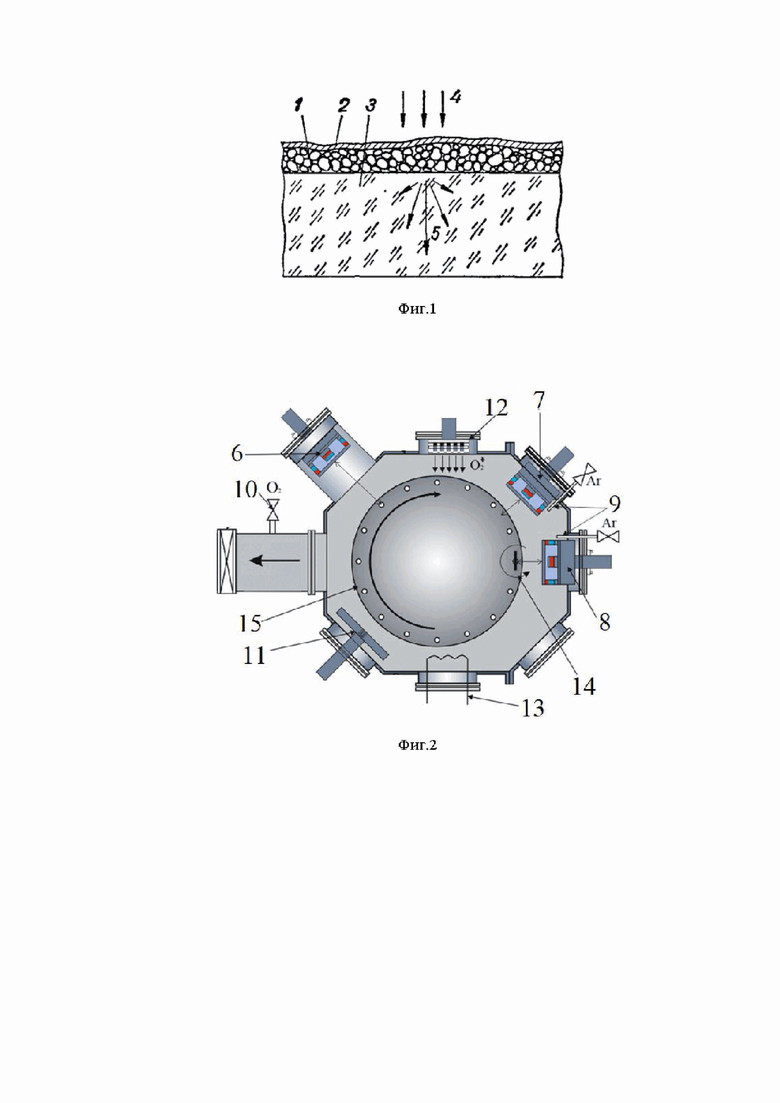

Из существующего уровня техники известно устройство катодолюминесцентного экрана, изображенного в разрезе на фиг. 1 (Катодолюминесцентный экран в разрезе), представляющего собой люминофорный слой 1, нанесенный на стеклянную (экран) подложку 3, покрытую тонким металлическим (алюминиевым) слоем 2 [1]. Направленный пучок электронов 4 падая на катодолюминесцентный экран проходит сквозь тонкую (5-6 нм) пленку алюминия и генерирует в католюминофорном слое фотоны заданной длины волны 5. Длина волны испускаемых фотон определяется составом люминофора и примесью.

Толщина люминофорного слоя экрана электронно-оптического преобразователя, величина зерен и их расположение, технология изготовления люминофорного экрана определяет разрешающую способность, частотно контрастную характеристику, яркость, светоотдачу прибора ночного видения.

Известен способ нанесения люминофора пленки для изготовления люминесцентных экранов методом облива [2]. Данный способ заключается в следующем, поверхность экрана обливают большим количеством люминофорного материала, после чего экраны поступают в туннель, внутри которого поддерживается концентрация паров растворителей. После выдержки в туннеле экраны поступают в сушильную камеру. При формировании данным способом люминофор для катодолюминесцентного экрана обладает следующими недостатками: низкая частотно-контрастная характеристика, светоотдача, а также низкая повторяемость процесса. Данные недостатки связаны с относительно большой толщиной люминофорного слоя (десятка, сотни мкм).

Известен способ нанесения подобного люминофорного покрытия методом центрифугирования [3]. Суть метода заключается в нанесении слоя люминофора на поверхность экрана, под действием центробежных сил. Под действием которых люминофор, находящийся в жидком состоянии, растекается по поверхности экрана, образуя при этом сплошной однородный слой. Недостатком данного метода является не технологичность метода, это связанно с выполнением ряда операций, таких как обезжиривание поверхности подложки перед нанесением люминофора, растворение связующего лака, а также сушка после нанесения люминофора.

Основным недостатком перечисленных методов являются не способность обеспечит толщину порядка длины свободного пробега электрона с энергиями, используемыми в современных приборах ночного видения (до 4-10 кэВ).

Известен способ формирования катодолюминесцентного слоя путем нанесения электронно-лучевого испарения мишени стехиометрического состава на сапфировые подложки [4]. Суть метода заключается в испарении мишени стехиометрического состава под действием воздействия высокоэнергетического направленного сфокусированного пучка электронов. К недостатку метода нанесения относится сложность получения покрытия стехиометрического состава, низкая скорость осаждения (менее 0,1 мкм/час), а также генерация дефектов растущей пленки за счет воздействия высокоэнергетических электронов.

Из уровня техники известен способ нанесения тонкой пленки люминофора YAG:Re (Y3Al5O12, легированного редкоземельными металлами (Re)) методом высокочастотного магнетронного распыления [5]. Метод заключается в радиочастотном распылении (при частоте 13,56 МГц) керамической мишени требуемого стехиометрического состава (YAG: Re), в среде инертного (Ar) и реактивного (O2) газов. Нанесение люминофорного слоя методом высокочастотного магнетронного распыления обладает следующими преимуществами: формирование покрытий с плотной кристаллической структурой при полном отсутствии капельной фазы, возможность более точно управлять составом и структурой формируемого тонкопленочного люминофора, возможность нанесение покрытий на термочувствительные материалы при низких температурах. У приведённых аналогов общим недостатком, связанным с техническим результатом, является низкая скорость формирования прекурсора к тонкопленочному люминофору (менее 0,1 мкм /час).

Наиболее близким к заявленному является способ формирования тонкоплёночного люминофора состава иттрий-алюминиевый граната, легированного ионами редкоземельных металлов, описанный в статье [6], включающий осаждение прекурсора на подложку методом магнетронного распыления с использованием мишени с одновременным напуском молекулярного кислорода в зону формирования и последующий высокотемпературный отжиг осаждённого прекурсора в среде воздуха.

Техническим результатом заявленного изобретения является возможность формирования тонкопленочного люминофора толщиной порядка длины свободного пробега электрона с энергиями, используемыми в современных приборах ночного видения (4-10 кэВ). При этом скорость нанесения прекурсора, в сравнении с известными способами (высокочастотным магнетронным распылением) гораздо выше, более чем на порядок, что делает заявленное изобретение более технологичным, масштабируемым на производстве.

Технический результат данной заявки на изобретение достигается тем, что осаждение прекурсора люминофорного покрытия осуществляется при одновременной работе трех среднечастотных магнетронных распылительных систем с однокомпонентными мишенями (из алюминия, иттрия и редкоземельного металла) на частотах ниже 100 кГц с одновременным напуском в зону роста формирования на подложке покрытия молекулярного кислорода, с последующей диссоциацией и ионизацией с помощью высокочастотного индуктивного генератора плазмы и проведением последующего после осаждения покрытия высокотемпературного отжига в среде воздуха при температуре выдержки 1200°С в течение 6 часов.

Использование данного способа позволяет многократно увеличить скорость синтезирования тонкопленочного люминофора, за счет использования трех различных магнетронных распылительных систем с мишенями из чистых металлов. В сравнении с известным прототипом нанесения прекурсора методом магнетронного распыления, высокочастотным распылением керамической мишени состава YAG, предлагаемый в данной заявке подход обладает скоростью осаждения прекурсора выше более чем в 10 раз. При этом подходе можно легко управлять составом осаждаемого люминофора путем изменения электрических параметров магнетронных распылительных систем.

Диссоциация вводимого в камеру кислорода необходима для более эффективного взаимодействия с растущей на поверхности подложки пленки прекурсора.

Сущность изобретения поясняется на фиг. 2 (Схема нанесения тонкопленочного люминофора методом магнетронного осаждения). Сапфировые подложки 14 устанавливаются в вакуумную камеру на карусели планетарного типа вращения 15. Процесс нанесения люминофорного покрытия должен проходить в вакууме. Остаточное давление перед процессом осаждения должно быть не выше уровня 0,003 Па. Перед процессом нанесения следует провести, прогрев камеры и подложки с использованием трубчатого электронагревателя 13, с целью дегазации и активации поверхности для лучшей адгезии. Далее следует процесс чистки ускоренными ионами кислорода, с помощью ионного источника с замкнутым дрейфом электронов 12, в течение 20 минут (ток ионов составляет порядка 0,015 А, напряжение на ионном источнике 3кВ). Далее следует процесс напыления покрытия состава YAlOx с добавлением атомов редкоземельных металлов Re. В ходе осаждения используются 3 магнетронных распылительных системы с однокомпонентными мишенями 6, 7, 8 (Y, Al, Re). Распыление алюминия, иттрия и редкоземельного металла производится с использованием среднечастотной магнетронной системы в режиме стабилизации мощности. Из проведенных ранее работ, мощности, подаваемые на магнетроные распылительные системы известны (Al: P=1,5 кВт (U=714 В; I=2,10 A); Y: P=1,8 кВт (U=694 В; I=2,51 A); Re: P≤150 Вт и пропорциональны потокам материалов осаждаемых на подложке для образования фазы YAG с незначительной примесью Re. При выбранных пропорциях мощностей, на подложке будет осаждаться прекурсор, близкий по стехиометрии к составу иттрий-алюминиевого граната.

В ходе процесса осаждения в вакуумную камеру реализуется подача двух газов, аргона и кислорода. Аргон используется в качестве рабочего газа, нужный для поддержания стабильной работы магнетронной распылительной системы. Кислород необходим для образования оксидных соединений в ходе осаждения прекурсора на поверхности подложки. Напуск газов реализован таким образом что, кислород 10 преимущественно попадает в зону осаждения покрытия прекурсора, образуя оксидные соединения. Напуск аргона фиг.2 линия подачи аргона (9) осуществляется вблизи поверхности распыляемых мишеней для более стабильного распыления в металлическом режиме мишеней алюминия и иттрия.

Диаметр используемых в ходе процесса мишеней 90 мм. Магнитные поля применяемых магнетронов с имеют замкнутые магнитные поля.

После осаждения образцы должны остывать в среде вакуума при давлении ниже 0,001 Па, в течение 2 часов. Данная операция необходима для предотвращения образования нежелательной фазы при взаимодействии сформированного покрытия с воздухом.

В ходе процесса осаждения необходимо использовать радиочастотный плазменный генератор 11 для диссоциации и ионизации молекул кислорода, что обеспечить хорошую хемосорбцию кислорода на поверхности растущего покрытия. После проведения этапа осаждения пленка будет иметь аморфную структуру.

Второй этап формирования тонкопленочного люминофора подразумевает высокотемпературный отжиг в печи при температуре 1200°С, в течение 6 часов. Скорость нагрева и охлаждения при этом составляла 7°С/мин. Процесс протекает в среде воздуха при атмосферном давлении. Процесс необходим для рекристаллизации структуры и образования кристаллической фазы иттрий-алюминиевого граната. Также под действием отжига происходит внедрение атомов примеси в узлы кристаллической решетки.

Для формирования тонкопленочного люминофора необходим последующий высокотемпературный отжиг, вследствие которого аморфная структура прекурсора подвергается рекристаллизации и образует кристаллическую фазу Y3Al5O12. В результате отжига происходит внедрение ионов примеси в узлы кристаллической решетки матрицы Y3Al5O12.

Проведённые исследования структурно-фазового состава покрытий после отжига показали, что они имеют кристаллическую структуру иттрий-алюминиевого граната (положение дифракционных пиков соответствует положениям стандартной фазы Y3Al5O12, полученной Объединённым комитетом по стандартам порошковой дифракции JCPDS-330040). Данные покрытия демонстрируют фото- и катодолюминесцентные свойства.

Список использованных источников

1. Grosspo P. F., Heck R. F. Method of forming phosphor screen: патент США. - Field July 27, № 3672931. - 1970.

2. Жилинскас Р. А., Наускас Ю.Ю., Пуртулис Р.Ю., Якученис Л. А. Влияние качества внутренних покрытий на оптические параметры ЭЛТ // Электронная техника. - 1982. - Т. 93, вып. 4. - С. 28-32.

3. Лобанова И. И., Фадеева Ю. Н. Сокращение цикла люминесцентного экрана методом осаждения // Электронная техника. - 1976. - Т. 72, № 2. - С. 51-54.

4. Sung Mook Chunga, Sang Hyuk Hanb, Young Jin Kimb // Characterization of compositional variation and luminescence of ZnGa2O4:Mn thin film phosphor.// Materials Letters 59 (2005) 786 - 789.

5. Harsha K.S.S. Principles of Physical Vapor Deposition of Thin Films / K.S.S. Harsha. - Elsevier, Great Britain, 2006. - P. 400.

6. Wen-Hsuan Chao et al, Structural and luminescent properties of YAG:Ce thin film phosphor (J. of Alloys and Compounds, 2010, v. 506, p.p.98-102).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИХ ТОНКОПЛЕНОЧНЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ GdO НА ПОДЛОЖКЕ КВАРЦЕВОГО СТЕКЛА | 2021 |

|

RU2772770C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600783C1 |

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| Способ получения тонкопленочного покрытия на основе оксида индия и олова | 2023 |

|

RU2808498C1 |

| Экран цветной электронно-лучевой трубки и способ его изготовления | 1989 |

|

SU1751825A1 |

| Технология создания магнитоуправляемого мемристора на основе нанотрубок диоксида титана | 2021 |

|

RU2756135C1 |

| СПОСОБ ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК СЕГНЕТОЭЛЕКТРИКОВ НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ МЕТОДОМ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 2009 |

|

RU2434078C2 |

| ЭЛЕКТРОФОРЕТИЧЕСКИЙ СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283902C2 |

Изобретение может быть использовано при формировании оптических люминофорных покрытий для электронно-оптических преобразователей в приборах ночного видения. Сначала осаждают прекурсор на подложку методом магнетронного распыления, используя одновременно работающие на частотах ниже 100 кГц три среднечастотные магнетронные распылительные системы с однокомпонентными мишенями из алюминия, иттрия и редкоземельного металла при мощностях 1,5 кВт, 1,8 кВт и 150 Вт соответственно. Одновременно в зону осаждения напускают молекулярный кислород, после чего его молекулы подвергают диссоциации и ионизации с помощью высокочастотного индуктивного генератора плазмы. Затем проводят высокотемпературный отжиг осаждённого прекурсора в среде воздуха при температуре 1200°С в течение 6 ч. Техническим результатом заявленного изобретения является возможность формирования тонкопленочного люминофора состава иттрий-алюминиевого граната, легированного ионами редкоземельных металлов, толщиной порядка длины свободного пробега электрона с энергиями, используемыми в современных приборах ночного видения (4-10 кэВ). Технологичность и масштабируемость обеспечиваются за счёт высокой скорости нанесения прекурсора. 2 ил.

Способ формирования тонкоплёночного люминофора состава иттрий-алюминиевого граната, легированного ионами редкоземельных металлов, включающий осаждение прекурсора на подложку методом магнетронного распыления с использованием мишени с одновременным напуском молекулярного кислорода в зону формирования и последующий высокотемпературный отжиг осаждённого прекурсора в среде воздуха, отличающийся тем, что при осаждении прекурсора используют одновременно работающие на частотах ниже 100 кГц три среднечастотные магнетронные распылительные системы с однокомпонентными мишенями из алюминия, иттрия и редкоземельного металла при мощностях 1,5 кВт, 1,8 кВт и 150 Вт, соответственно, с последующей диссоциацией и ионизацией молекул кислорода с помощью высокочастотного индуктивного генератора плазмы, а отжиг ведут при температуре 1200°С в течение 6 ч.

| WEN-HSUAN CHAO et al | |||

| Structural and luminescent properties of YAG:Ce thin film phosphor, J | |||

| of Alloys and Compounds, 2010, v | |||

| Способ получения бумажной массы из стеблей хлопчатника | 1912 |

|

SU506A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО С КОРПУСОМ, ЗАКЛЮЧАЮЩИМ В СЕБЕ ИСТОЧНИК СВЕТА | 2010 |

|

RU2538100C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| CN 102220130 A, 19.10.2011 | |||

| K.S | |||

| SREE HARSHA, Principles of Physical Vapor Deposition of Thin Films, Great Britain, Elsevier LTD., 2006, p | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

Авторы

Даты

2025-06-06—Публикация

2024-11-05—Подача