(54) КЕРАМИЧЕСКИЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сегнетоэлектрический материал | 2022 |

|

RU2786939C1 |

| Способ получения керамического материала на основе оксидов висмута-цинка-ниобия | 2023 |

|

RU2804938C1 |

| Керамический материал | 1981 |

|

SU1021676A1 |

| Керамический материал для термо-СТАбильНыХ КОНдЕНСАТОРОВ | 1979 |

|

SU831761A1 |

| Шихта для изготовления керамического диэлектрического материала | 1982 |

|

SU1106806A1 |

| Керамический материал для высокочастотных конденсаторов и способ изготовления высокочастотных конденсаторов | 1990 |

|

SU1752197A3 |

| Пьезокерамический материал | 2018 |

|

RU2691424C1 |

| МАГНИЙ-, ЦИНК-, НИКЕЛЬЗАМЕЩЕННЫЕ НИОБАТЫ ВИСМУТА | 1990 |

|

RU2021207C1 |

| Керамический материал | 1990 |

|

SU1761721A1 |

| Керамический материал | 1979 |

|

SU832608A1 |

Изобретение относится .к микроэлектронике, в частности к специальным материалам микроэлектроники, и может быть использовано для изоляции электродов в тонкопленочньус конденсаторах являющихся необходимыми элементами в интеп)ашьных схемах, получающих все более ишрокое распространение в приборах различного функционального назначения современной техники. Диэлектрические материалы для конденсаторных структур с целью повьщ1е1{ия температурной стабильности и диэлектрической проницаемости приготавливают, как правило, в виде механических смесей ряда химических соединений. Для получения высоких значений диэлектрической проницаемости после нанесения изолирующих слоев полученные структуры отжигают в течение несколькюс часов при 400-800 С. Одним из важнейших параметров тонкопленочных конденсаторов, является также его ток утечки, определяемый непосредственно удельным электрическим сопротивлением материала изолирующего слоя. Известен высокочастотный конденсаторный керамический материал, полученный спеканием смеси порошков, %: углекислый стронций 54,3, оксид циркония 27,8, оксид титана 14,9, с добавками перекиси марганца 1-3 и оксида магния - 1,3. Данный материал имеет значение диэлектрической проницаемости 95- 100 и удельное электрическое сопротивление PV 10 Ом-см. Его температурный коэффициент диэлектрической проницаемости ТКЕ (1-3)х № X 10 град 1. Однако для целого ряда применений требуются более высокие значения fv, определяющие токи утечки в тонкопленочных ксшденсаторах. Наиболее близким техническим рещением к предлагаемому является керамический материал, включающий оксид бария, оксид тантала и оксид висмута при следующем соотнощении. ингредиентов, вес.%: ВаО 42,5; TajOg 26,8; BiaOj 30,7. Его ТКЕ в интервале 20-350 С составляет 15 10 град , диэлектрическая проницаемость f 65. Характерное значение удельного электрического сопротивления пленок, полученных высокочастотным ионно-плазменным распылением мишеней из этого материала составляет Л 3 10 Ом-см 12. Такие пленки не вьщерживают рабочих на пряжений, подаваемых на обкладки конденсатора происходит электрический пробой диэлект рического слоя. Целью изобретения является повышение удельного электрического сопротивления материала. Поставленная цель достигается тем, что керамический материал, включающий оксид бария, оксид тантала и оксид внсмут.а, дополнительно содержит оксид церия и оксид иттрия при следующем соотношении компонентов, вес.%: Оксид бария34,0-42,0 Оксид тантала23,0-26,7 Оксид висмута24,6-30,3 Оксид церия0,5-20 Оксид иттрия0,2-5,0 Введение оксида церия и оксида иттрия поз воляет при сохранении высоких значений диэлектрической постояннйй , невысокого тан генса угла диэлектрических потерь tg 5 и выс кой температурной стабильности увеличить удельное электрическое сопротивление Pv по сравнению с известным материалом в 10-20 ра При содержании оксида церия и оксида иттрия выше или ниже указанных в данном составе пределов Jy увеличивается незначительно, и при этом ухудшаются другие электрофизически параметры: уменьшается, tg & увеличивается, температурная стабильность ухудшаетс Керамический материал получают следующи образом. Смесь ингредиентов, включающая оксиды бария, тантала, висмута церия и иттрия, взяты

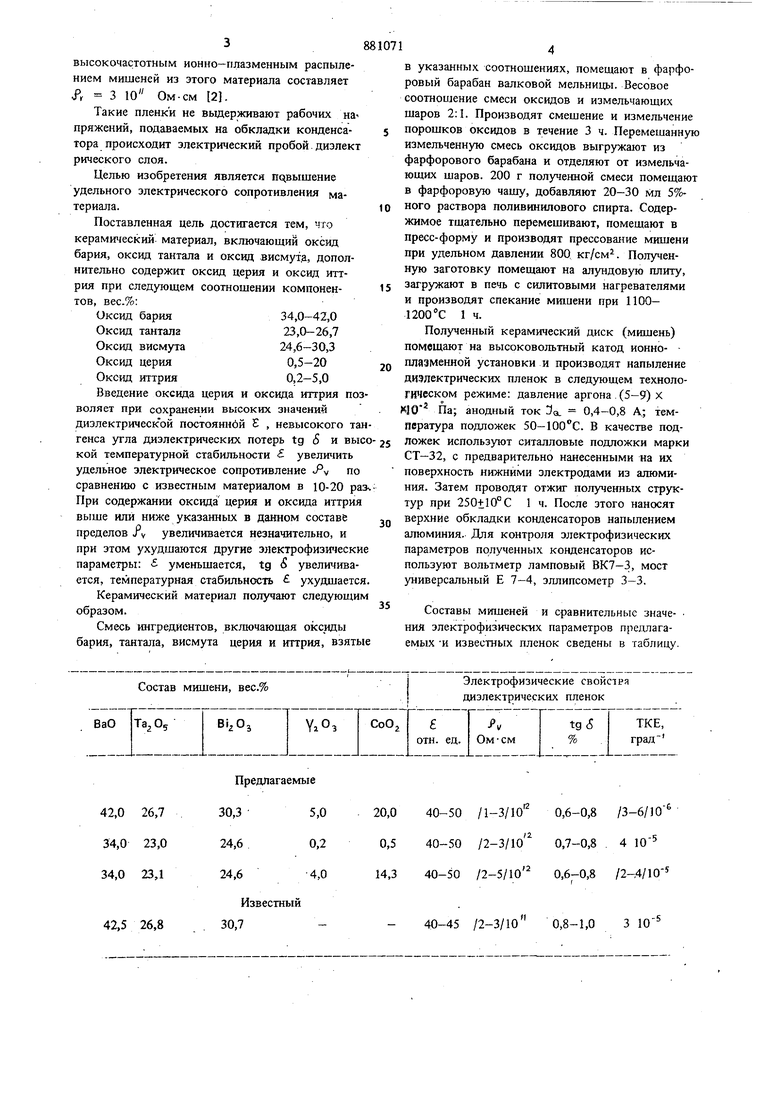

Предлагаемые 30,35,0

24,60,2

24,64,0

Известный 30,7

20,0 40-50 /l-3/lo 0,6-0,8 /3-6/Ш 0,5 40-50 /2-3/10 0,7-0,8 . 4 10 14,3 40-50 /2-5/10 0,6-0,8 /2-,4/1040-45 /2-3/10 0,8-1,0 3 10 В указанных соотношениях, помещают в фарфоровый барабан валковой мельницы. Весовое соотношение смеси оксидов и измельчающих шаров 2:1. Производят смешение и измельчение порошков оксидов в течение 3 ч. Перемешанную измельченную смесь оксидов выгружают из фарфорового барабана и отделяют от измельчающих шаров. 200 г полученной смеси помещают в фарфоровую чашу, добавляют 20-30 Мл 5%ного раствора поливинилового спирта. Содержимое тщательно перемешивают, помещают в пресс-форму и производят прессование мишени при удельном давлении 800 кг/см. Полученную заготовку помещают на алундовую плиту, загружают в печь с силитовыми нагревателями и производят спекание мишени при 11001200 С 1 ч. Полученный керамический диск (мишень) помещают на высоковольтный катод ионно- плазменной установки и производят напыление диэлектрических пленок в слецующем технологическом режиме: давление аргона . (5-9) X К10 Па; анодный ток 0,4-0,8 А; температура подложек 50-ЮО С. В качестве подложек используют ситалловые подложки марки СТ-32, с предварительно нанесенными на их поверхность нижними электродами из алюминия. Затем проводят отжиг полученных структур при 250+10° С 1 ч. После этого наносят верхние обкладки конденсаторов напылением алюминия. Для контроля электрофизических параметров полученных конденсаторов используют вольтметр ламповый ВК7-3, мост универсальный Е 7-4, эллипсометр 3-3. Составы мишеней и сравнительные значения электрофизических параметров предлагаемых И известных пленок сведены в таблицу. 58 Как видно из таблицы, диэлектрические слои, данных составов, приготовленные распы. лением мишеней, имеют лучшие электрофизические параметры, по сравнению .с известными.. Отклонение состава мишеней от предлагаемых приводит к ухудшению электрофизических параметров и отсутствию положительного эффекта. Таким образом, использование предлагаемого материала позволяет без ухудшения злектрофизических параметров увеличить в 10-20 раз его удельное электрическое сопротивление по сравнению с известными составами. Ф.ормула изобретения Керамический материал, включаюший оксид бария, оксид тантала и оксид висмута, о т л ичаюшиися тем, что, с целью повышения удельного электрического сопротивления, он дополнительно содержит оксид.церия и оксид иттрия при следуюшем соотношении компонентов, вес.%: . Оксид бария34,0-42,0 Оксид тантала23 -26,7 Оксид висмута24,6-30,3 Оксид церия0,5-20,0 Оксид иттрия0,2-5,0 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 259282, кл. Н 01 4/12, 1%3, 2.Авторское свидетельство СССР М 222228, кл. С 04 В 35/40, 1965 (прототип).

Авторы

Даты

1981-11-15—Публикация

1980-01-10—Подача