Область техники, к которой относится изобретение

Изобретение относится к области обработки металлов давлением и позволяет получать двухуровневый выворот на трубной заготовке. Преимущественной областью использования изобретения является самолетостроение, так как путем формообразования трубчатых заготовок позволяет получать сложные радиальные элементы на трубчатой детали.

Уровень техники

На сегодняшний день в области самолетостроения остро стоит вопрос производства деталей сложной пространственной формы из трубчатых заготовок. Для решения этой проблемы в данный момент одну деталь разделяют на большое количество составляющих частей и изготавливают отдельно. В результате изготовления общепринятыми способами формообразования (как правило, без нагрева или слабого нагрева) появляются дефекты, связанные с пружинением, которые требуют обычно ручной доводки. В дальнейшем все изготовленные части детали свариваются для получения цельной детали. При сварке возникают поводки, которые опять приходится устранять, как правило, вручную. Предлагаемый способ получения сложного двухуровневого выворота на трубной заготовке позволяет получать сложную деталь за одно формообразование, и позволяет избегать ненужного членения, увеличивающего трудоемкость и стоимость изготовления детали.

Известен способ формообразования полых осесимметричных деталей (RU 2082523 С1; МПК B21D 22/10, B21D 41/02; опубликован 27.06.1997), согласно которому трубчатую заготовку с эластичным наполнителем в форме цилиндра помещают в разъемную матрицу, затем посредством пуансонов, воздействующих в осевом направлении на торцы заготовки и наполнителя, производят их осадку с различными скоростями.

Признаками аналога, которые совпадают с существенными признаками заявляемого изобретения, являются:

- получение сложных пространственных форм большой площади;

- формовка трубных заготовок без членения на части;

- использование в качестве формующего инструмента давления, создаваемого рабочим телом.

В отличие от заявляемого объекта у аналога используется малодеформируемая формующая среда (эластичный вкладыш, процент деформации от 30-40%); отсутствует нагрев деформируемого объекта, что в свою очередь ограничивает степень деформации и получения сложных форм деталей.

Недостатком известного способа является то, что в данном способе; ограниченна максимальная степень деформации ввиду отсутствия нагрева трубчатой заготовки; в качестве деформирующего тела выступает эластичная среда, что, в свою очередь, не позволяет получать большой спектр малых элементов или элементов сложной формы (или элементов, требующих больших степеней деформации).

Известен способ инерционной штамповки труб (RU 2401715 С1; МПК B21D 2/02; опубликован 20.10.2010), согласно которому трубную заготовку устанавливают в матрицу, заполняют полость трубной заготовки жидкостным наполнителем. Создают гидростатическое давление наполнителя путем вращения штампа с трубной заготовкой вокруг оси заготовки. Минимально необходимую угловую скорость вращения трубной заготовки определяют по приведенной в формуле изобретения зависимости. Наполнитель в полости трубной заготовки гидравлически связывают через обратный клапан с емкостью, содержащей наполнитель. В процессе формоизменения заготовки к ее торцам прикладывают осевую нагрузку.

Признаками аналога, которые совпадают с существенными признаками заявляемого изобретения, являются:

- получение сложной пространственные формы большой площади;

- формовка трубных заготовок без членения на части;

- использование в качестве формующего инструмента давления, создаваемого рабочим телом.

Недостатком известного способа является то, что в данном способе: ограничена максимальная степень деформации ввиду отсутствия нагрева; очень сложная схема деформирования с использованием вращательного движения и движения торцов, что не позволяет достигать большие степени деформации ввиду недостатка усилий.

Известен способ близкий по технической сущности и достигаемому результату к изобретению, который принят за прототип, - способ формообразования трубчатых заготовок с нагревом с использованием штампа (описание изобретения к патенту RU 2252832 С2; МПК B21D 7/16, B21D 22/10; опубликован 20.05.2005). Штамп, используемый в способе формообразования трубчатых заготовок с нагревом, содержит установленную в жестком корпусе разъемную матрицу, пуансон, рабочее тело из сыпучего неэлектропроводного материала. Рабочее тело включает также эластичный стержень, размещенный в сыпучем неэлектропроводном материале. При этом используют сыпучий неэлектропроводный материал с низким коэффициентом теплопроводности. Достигается упрощение штамповой матрицы при штамповке высокопрочных и упругих материалов.

Признаками прототипа, которые совпадают с существенными признаками заявляемого изобретения, являются:

- возможность получать сложные формы пространственные формы большой площади;

- формовка трубных заготовок без членения на части;

- использование в качестве формующего инструмента давления, создаваемого рабочим телом;

- радиальную формовку трубчатых заготовок при нагревании в оснастке с использованием деформирующей среды с высокой деформационной способностью.

Недостатки указанного способа заключается в следующем:

- использование в качестве эластичного стержня как основного рабочего тела ограничивает возможность изготовление ряда элементов на детали (вывороты, малые элементы жесткости и т.д);

- присутствие осаждающего усилия усложняет конструкцию.

- в виду использования сыпучей среды возможно ухудшение поверхностного слоя заготовки и появление шероховатости;

- частая смена сыпучих сред, так как повторное использование сыпучих сред предполагает восстановление ее деформационных свойств (обеспечение мелко дисперсности сыпучей среды).

Перечисленные недостатки способа прототипа не позволяют достичь технического результата - а именно получить большую степень деформации в процессе изготовления детали, и не позволяют получать сложные элементы жесткости на трубных деталях с уменьшенным утонением.

Раскрытие изобретения

Изобретение направлено на решение задачи получения деталей из трубных заготовок со сложными пространственными элементами жесткости, например, с двухуровневым выворотом на трубной заготовке (двойной выворот).

Технический результат заявляемого изобретения заключается в получении сложных элементов жесткости на трубных деталях с уменьшенным утонением (получение двухуровневого выворота на трубной заготовке) по сравнению с прототипом путем максимальной реализацией деформационного потенциала материала за счет обеспечения эффекта самогерметизирующейся кромки, что позволяет достигать больших степеней деформации.

Технический результат достигается тем, что в способе формообразования трубчатых заготовок, включающем радиальную формовку трубчатых заготовок при нагревании в оснастке с использованием деформирующей среды с высокой деформационной способностью, согласно изобретению, перед проведением радиальной формовки на внешнюю поверхность трубчатой заготовки и коническую часть оснастки наносят антифрикционное покрытие, создают на трубчатой заготовке герметизирующий конус, в качестве деформирующей среды используют газ или высокотемпературный эластичный контейнер с жидкостью, а радиальную формовку трубчатой заготовки проводят с нагревом до температуры, составляющей 60%-70% от температуры плавления материала трубчатой заготовки, управляя процессом радиальной формовки трубчатой заготовки путем регулирования давлением, прилагаемого к деформирующей среде.

Перемещение кромки заготовки в осевом направлении по конической части оснастки обеспечивает меньшее утонение в сравнении с вариантом «чистой формовки» (формообразование только за счет деформации). Внутреннее давление при соблюдении режима постоянства скорости деформации, прижимает кромку заготовки к конической поверхности матрицы, что обеспечивает самогерметизацию в варианте с давлением создаваемым газом. В варианте с использованием высокотемпературного эластичного контейнера с жидкостью эффект достигается за счет поддерживающего трения с двух сторон заготовки - со стороны высокотемпературного эластичного контейнера и конической части оснастки.

Технический результат заявляемого изобретения в случае использования в качестве деформирующей среды газа достигается тем, что:

- на трубчатую заготовку наносится высокотемпературное антифрикционное покрытие (типа нитрат бора или оксид итрия);

- трубчатая заготовка вставляется до упора в матрицу;

- далее закручивается герметизирующая крышка, в результате этого на трубе образуется герметизирующий конус;

- после этого в матрицу подается давление по графику давления, рассчитанному из условий постоянства скорости деформации.

- от подачи давления свободная кромка начинает перемещаться по конической части с увеличением диаметра. Так как давление подается с постепенным увеличением и благодаря конусности матрицы кромка всегда прижата к оснастке и тем самым обеспечивает герметизацию.

Технический результат заявляемого изобретения в случае использования в качестве деформирующей среды высокотемпературного эластичного контейнера с жидкостью достигается тем, что:

- на трубчатую заготовку наносится высокотемпературное антифрикционное покрытие (типа нитрата бора или оксида итрия);

- трубчатая заготовка вставляется до упора в матрицу;

- далее закручивается герметизирующая крышка с прикрепленным к ней высокотемпературным эластичным контейнером с жидкостью, в результате этого на трубе образуется герметизирующий конус;

- после этого в эластичный контейнер подается жидкость под давлением по графику давления, рассчитанному из условий постоянства скорости деформации.

- от подачи деформация эластичного контейнера свободная кромка начинает перемещаться по конической части с увеличением диаметра. Так как жидкость под давлением подается с постепенным увеличением, благодаря конусности матрицы и трения с обеих сторон трубчатой заготовки кромка всегда прижата к оснастке и тем самым обеспечивает контроль хода кромки.

Наличие отличительных признаков от прототипа позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Использование газа или высокотемпературного эластичного контейнера с жидкостью в качестве деформирующей среды и повышенной температуры заготовки позволяет реализовывать сложные законы изменения давления, что позволяет более адекватно контролировать процесс формообразования и, как следствие, реализовать сложные формы трубчатых деталей.

Использование рассчитанной эмпирически конусной поверхности в матрице позволяет достигать эффекта самогерметизирующейся кромки, что позволяет упростить схему герметизации, а также упростить процесс деформации. В случае с высокотемпературным эластичным контейнером с жидкостью позволяет обеспечить контроль передвижения кромки и осуществлять более качественное управления ходом деформации.

Использование в качестве деформирующей среды газа (инертный газ: аргон) исключает возможность ухудшения поверхности детали в зоне контакта с деформирующей средой. А также при использовании высокотемпературного эластичного контейнера с жидкостью позволяет избежать контакта с любыми газовыми средами.

Использование в качестве рабочего тела газовой среды и высокотемпературного эластичного контейнера с жидкостью позволяет более адекватно контролировать процесс (могут быть реализованы разнообразные графики подачи давления), что позволяет более жестко контролировать процесс формообразования.

На конической части матрицы используется антифрикционное (антисварочное) покрытие, которое обеспечивает скольжение кромки трубчатой заготовки и ее стабильную герметизацию в случае использования в качестве деформирующей среды газа. В случае использования в качестве деформирующей среды высокотемпературного эластичного контейнера с жидкостью это позволяет обеспечить необходимый минимум трения и сократить деформации.

Краткое описание чертежей

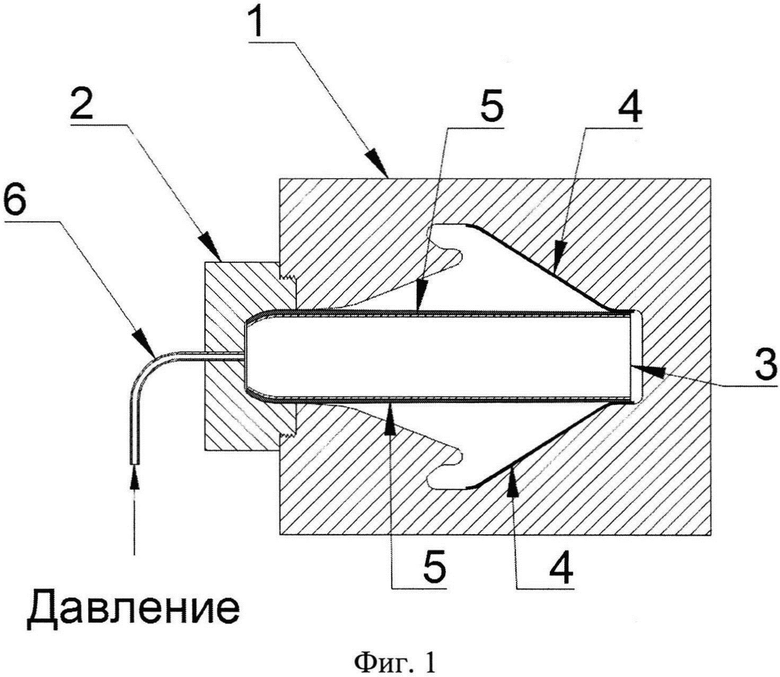

Изобретение поясняется чертежами, где

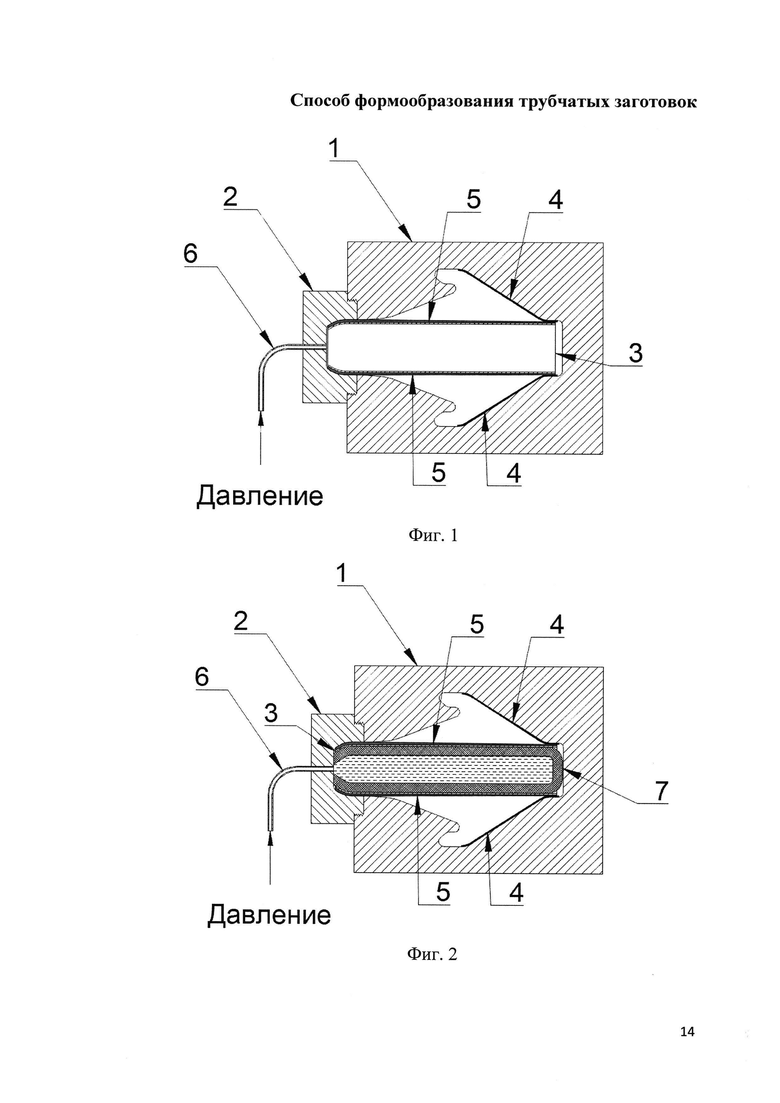

на фиг. 1 и фиг. 2 - представлена трубчатая заготовка в оснастке в случаях использования в качестве деформирующей среды газа и высокотемпературного эластичного контейнера с жидкостью в начальный момент времени (давление минимально);

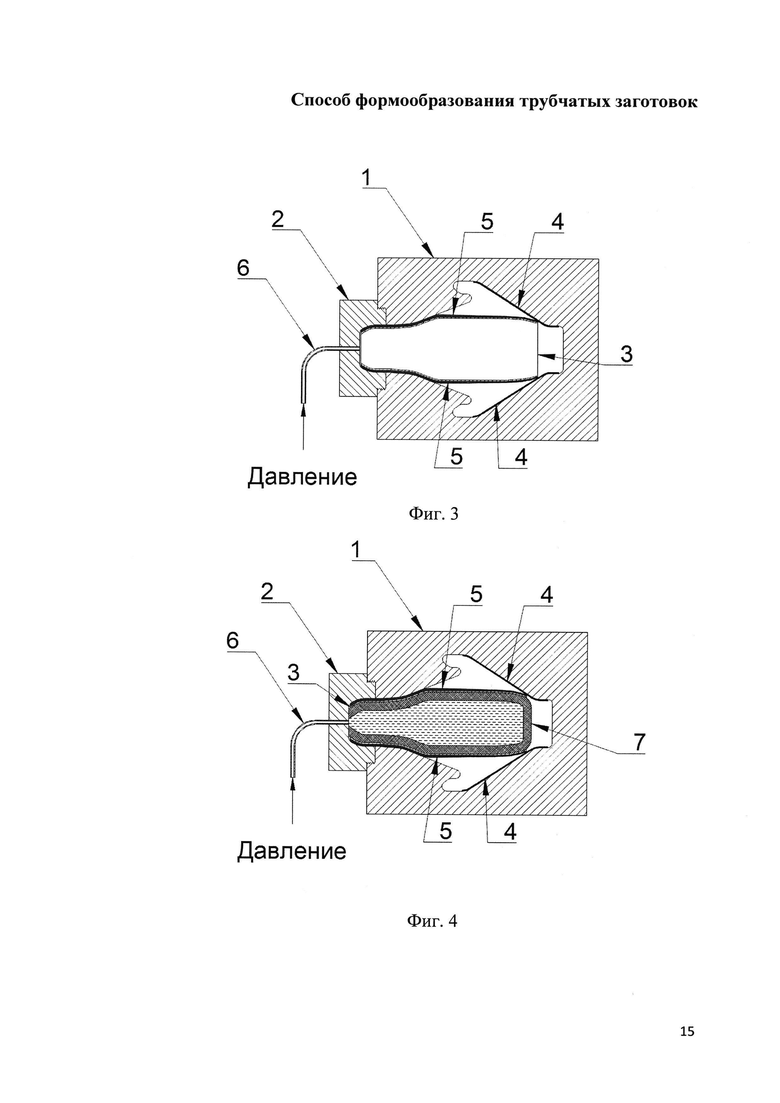

на фиг. 3-6 - представлена трубчатая заготовка в оснастке в случаях использования в качестве деформирующей среды газа и высокотемпературного эластичного контейнера с жидкостью в момент первоначального движения по конусу (минимальная площадь касания и процесс скольжения идет интенсивно);

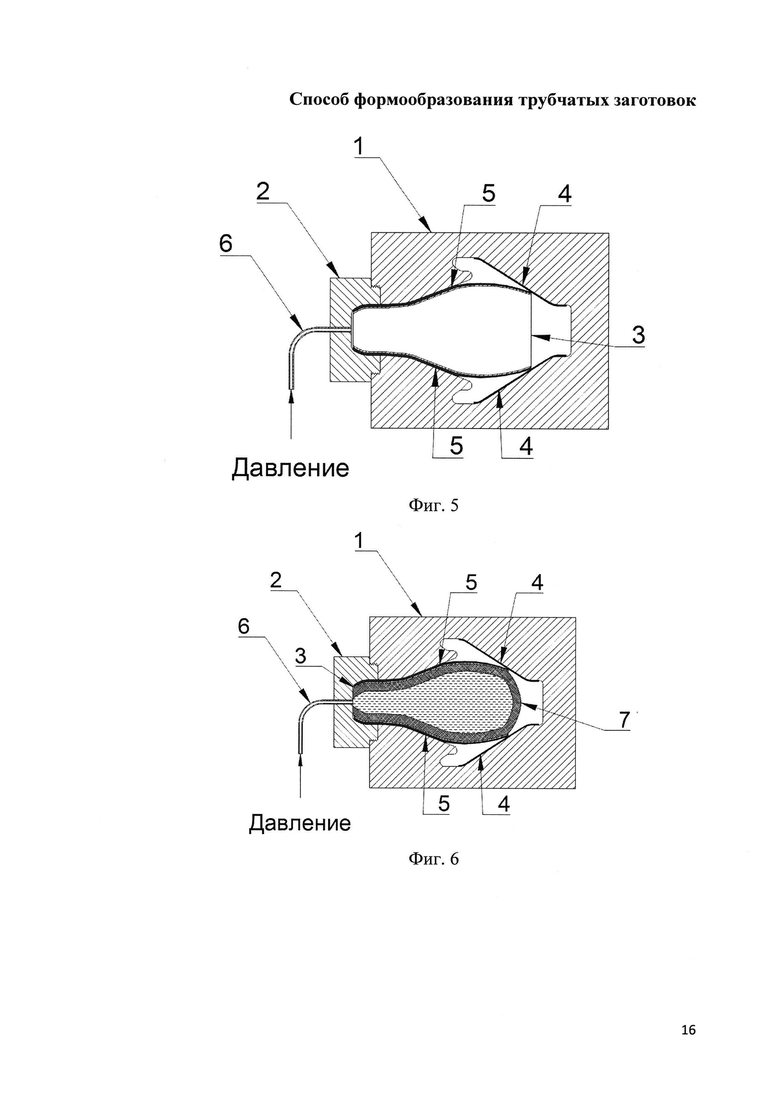

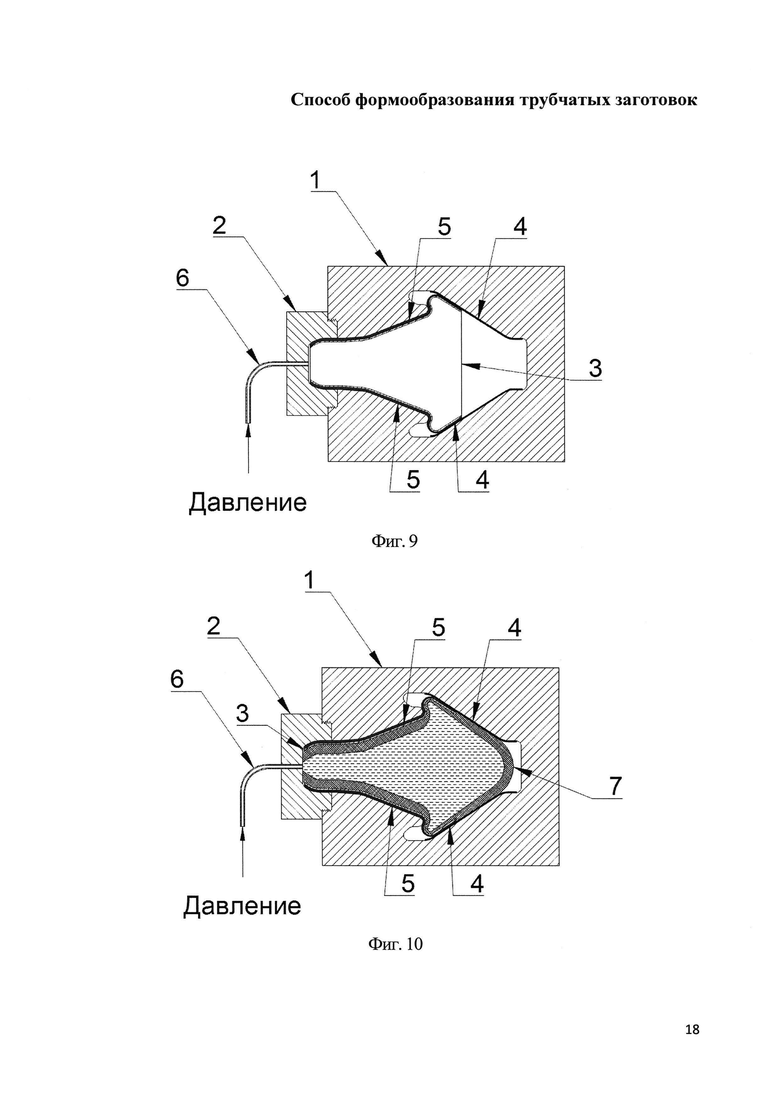

на фиг. 7-10 - представлена трубчатая заготовка в оснастке в случаях использования в качестве деформирующей среды газа и высокотемпературного эластичного контейнера с жидкостью в момент начала формообразования выворота (площадь касания значительно увеличивается и процесс скольжения становится медленнее);

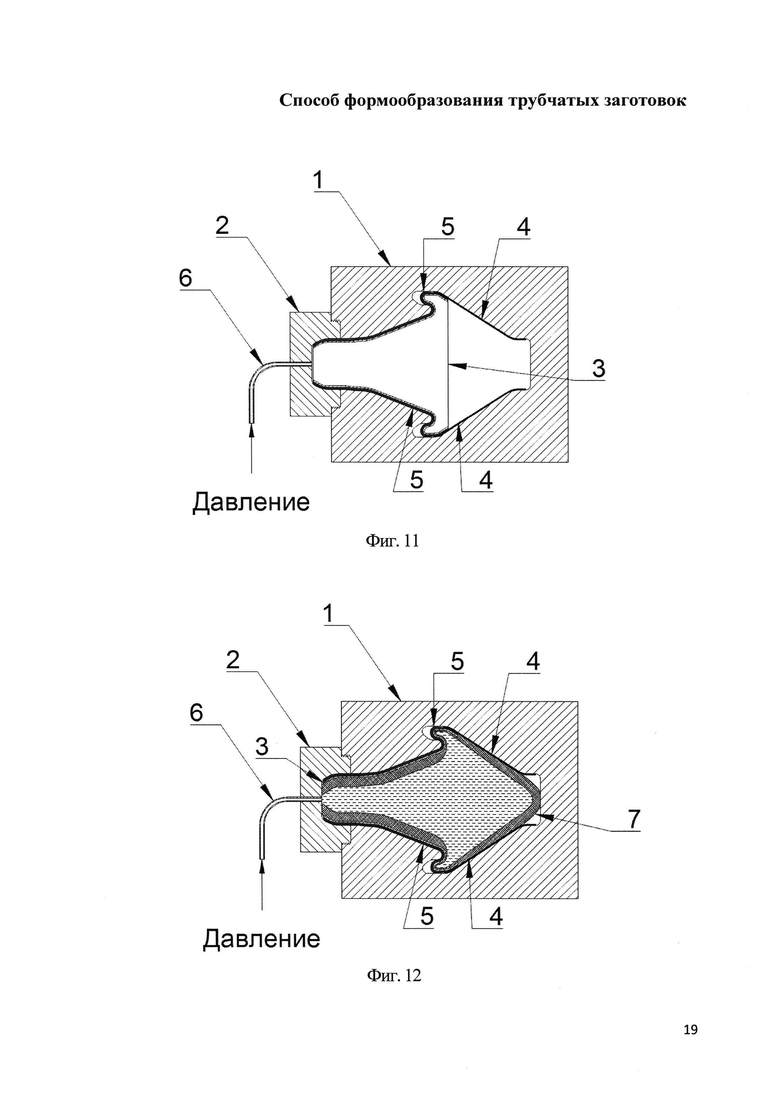

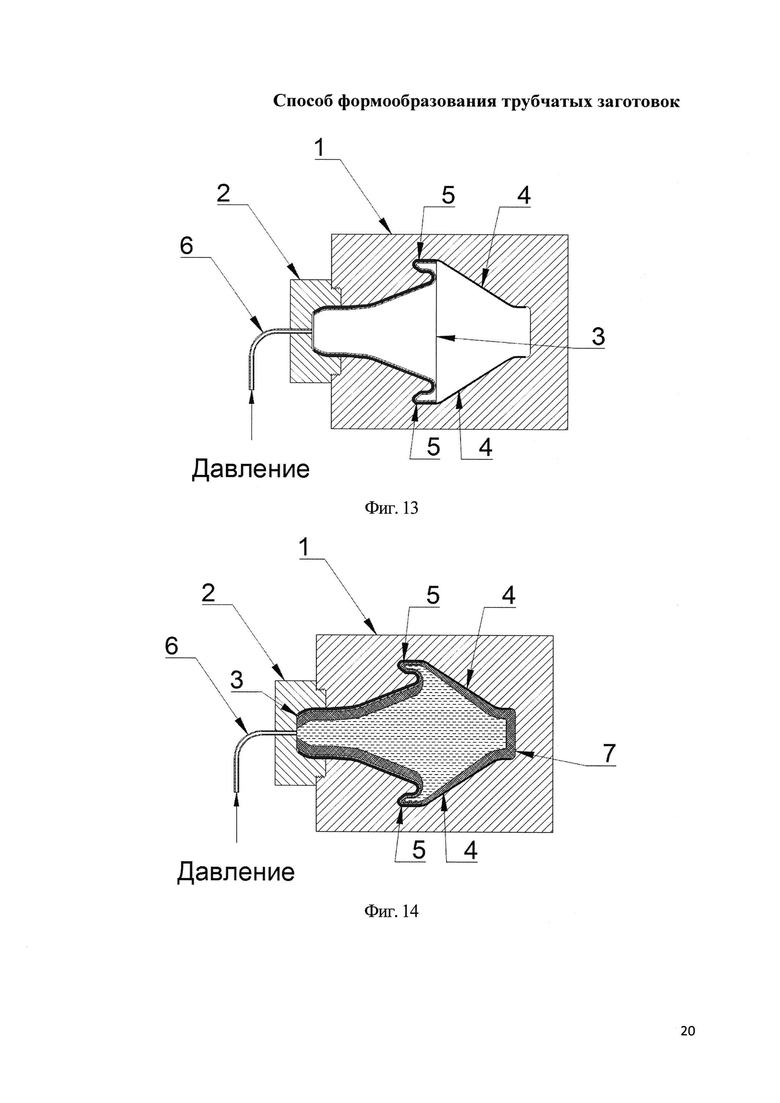

на фиг. 11-14 - представлена трубчатая заготовка в оснастке в случаях использования в качестве деформирующей среды газа и высокотемпературного эластичного контейнера с жидкостью в процессе окончательного получения выворота и геометрии детали (площадь касания окончательно увеличивается и процесс скольжения проходит с минимальной скоростью);

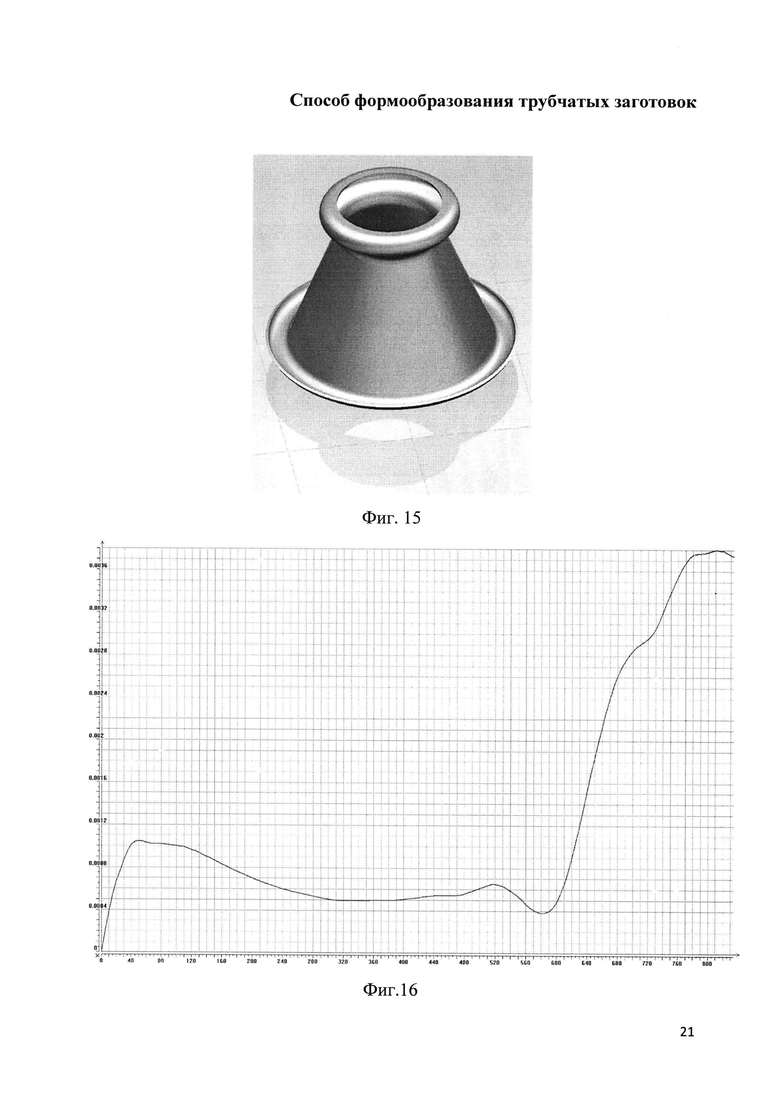

на фиг. 15 - представлена компьютерная модель детали, созданная в CAD (Computer-Aided Design) системе NX 9;

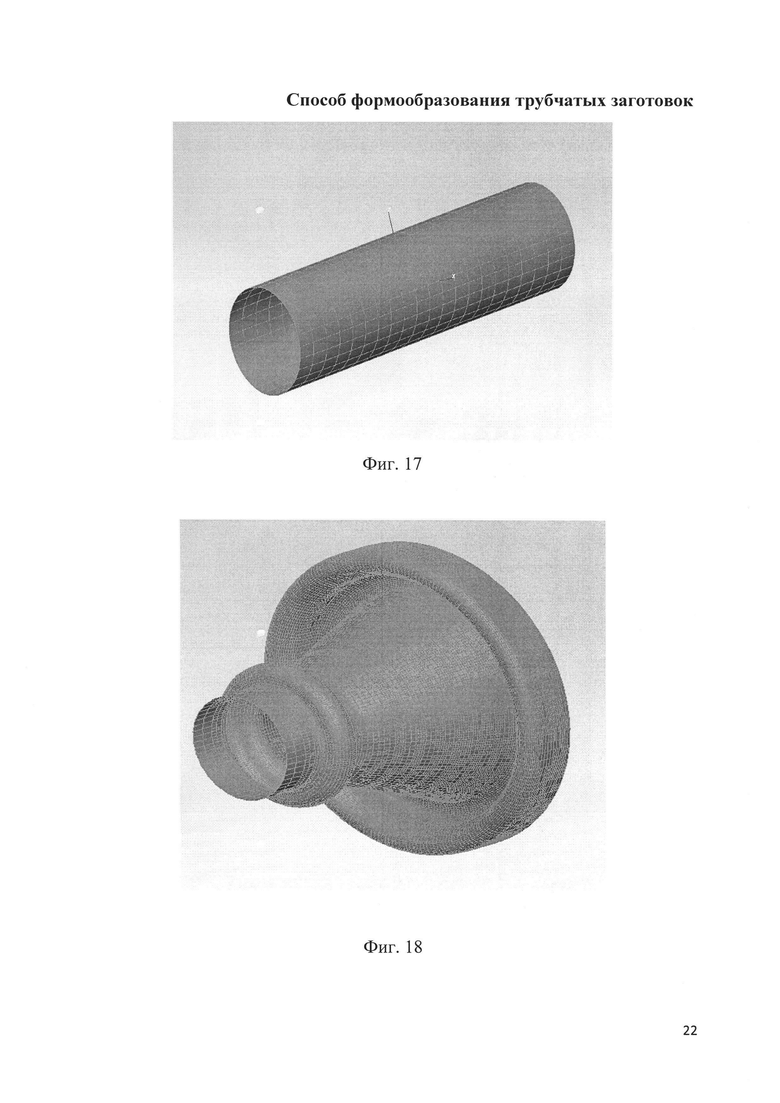

на фиг. 16 - управляющий график давления (зависимость подаваемого давления от времени);

на фиг. 17 - трубчатая заготовка (начальный момент моделирования);

на фиг. 18 - отформованная деталь (заключительный момент моделирования).

Осуществление изобретения

Элементам устройства, предназначенного для реализации заявленного способа формообразования трубчатых заготовок с подачей давления газом и высокотемпературным эластичным контейнером с жидкостью, присвоены следующие цифровые обозначения:

1 - оснастка для формообразования;

2 - герметизирующая крышка;

3 - трубчатая заготовка;

4 - антифрикционные покрытие на конической части оснастки;

5 - антифрикционные покрытие на трубчатой заготовке;

6 - трубка для подачи давления или жидкости

7 - высокотемпературный эластичный контейнер с жидкостью.

Способ осуществляют следующим образом.

- трубчатую заготовку и рабочую поверхность оснастки обезжиривают (для улучшения адгезии антифрикционного покрытия);

- на трубчатую заготовку и коническую часть матрицы наносят высокотемпературное антифрикционное покрытие (типа нитрат бора или оксид итрия);

- трубчатую заготовку вставляют до упора в матрицу

- далее закручивают герметизирующую крышку, в результате этого на трубе образуется герметизирующий конус;

- помещают оснастку с трубчатой заготовкой в печь и нагревают до температуры 60%-70% от температуры плавления;

- после этого в матрицу подают давление по графику, рассчитанному из условия сверхпластичной формовки (обеспечение постоянства скорости деформации), в результате чего свободная кромка начинает перемещаться по конической части с увеличением диаметра. Благодаря тому, что давление подается с постепенным увеличением и благодаря конусности матрицы, кромка всегда прижата к оснастке и тем самым обеспечивает герметизацию;

- после этого оснастка с отформованной деталью остужается вместе с печью до полного остывания;

- извлекается оснастка с отформованной деталью из печи;

- разбирается оснастка и из оснастки извлекается деталь;

- деталь моется теплой водой и обезжиривается для удаления атнисварочного покрытия.

Пример реализации способа рассмотрен на детали из алюминиевого сплава АМг2. В CAD (Computer-Aided Design) системе NX 9 была создан КЭМ (фиг. 15). Далее в CAE (Computer-aided engineering) системе РАМ-STAMP французской фирмы ESI Group был смоделирован процесс формообразования трубчатой заготовки из сплава АМг2 в режиме сверхпластичности (температура равна 60-70% от температуры плавления и выдерживается постоянная скорость деформации). При численном моделировании использовался метод конечных элементов и неявный метод решения. В результате расчета был получен график давления, учитывающий постоянство скорости деформации равной 0,003 с-1 (фиг. 16). В результате был смоделирован процесс изготовления детали из трубчатой заготовки - в начальный момент моделирования и в заключительный момент моделирования (отформованная деталь).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2003 |

|

RU2252832C2 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2540287C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| Способ изготовления сильфона из трубной заготовки в матрице эластичным пуансоном | 2023 |

|

RU2839596C2 |

| Способ изготовления пластинчатых теплообменных аппаратов | 2022 |

|

RU2789573C1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| СПОСОБ ШТАМПОВКИ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ ИЗ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538061C2 |

Изобретение относится к области обработки металлов давлением и позволяет получать двухуровневый выворот на трубной заготовке. Перед проведением радиальной формовки на внешнюю поверхность трубчатой заготовки и коническую часть оснастки наносят антифрикционное покрытие. В качестве деформирующей среды используют газ или высокотемпературный эластичный контейнер с жидкостью. В процессе радиальной формовки осуществляют нагрев трубчатой заготовки до температуры, составляющей 60-70% от температуры плавления материала трубчатой заготовки, и регулируют давление, прилагаемое к деформирующей среде. Уменьшается утонение стенки детали. 2 з.п. ф-лы, 18 ил.

1. Способ формообразования из трубчатых заготовок деталей с элементами жесткости в виде выворотов, включающий нанесение антифрикционного покрытия на внешнюю поверхность трубчатой заготовки и коническую часть матрицы, установку трубчатой заготовки до упора ее свободной кромки в матрицу с конической частью, создание на трубчатой заготовке герметизирующего конуса, совместный нагрев матрицы с трубчатой заготовкой до температуры, составляющей 60-70% от температуры плавления материала трубчатой заготовки, радиальную формовку трубчатой заготовки с использованием деформирующей среды с высокой деформационной способностью, которую подают под давлением, рассчитанным из условия обеспечения постоянства скорости деформации, увеличение диаметра трубчатой заготовки при перемещении ее свободной кромки по конической части матрицы с постоянным прижатием к ней и формирование выворота.

2. Способ по п. 1, в котором в качестве деформирующей среды используют газ.

3. Способ по п. 1, в котором в качестве деформирующей среды используют жидкость в высокотемпературном эластичном контейнере.

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2003 |

|

RU2252832C2 |

| Способ изготовления трубчатых деталей | 1983 |

|

SU1186378A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАСШИРЕНИЯ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОГО КОЛИЧЕСТВА ГИДРАВЛИЧЕСКИХ РАСШИРЕНИЙ ТРУБЫ | 2005 |

|

RU2303500C2 |

| DE3125367 A, 20.01.1983. | |||

Авторы

Даты

2017-05-11—Публикация

2015-10-16—Подача