Объект настоящего изобретения составляет машина для декорирования, в частности для декорирования керамических изделий. Еще одним объектом настоящего изобретения является способ выполнения ремня для декорирования керамических изделий, образующего часть указанной выше машины.

В частности, но не исключительно, настоящее изобретение относится к машине для нанесения изображения методом переноса (декалькомании), использующей порошкообразный или гранулированный материал, в основном используемый для декорирования керамических изделий, таких как керамические плитки.

Известны системы для декорирования, которые выполняют, на ремне переноса, или поверхности, изображение, образованное жидкостью, выпускаемой струей из струйных устройств, содержащих декоративный материал в порошкообразной или гранулированной форме (отсюда название «сухое» декорирование), который прилипает к этому изображению, и затем полученный таким образом декор переносится на приемную поверхность подлежащего декорированию объекта.

По сравнению с традиционными струйными технологиями такие системы, как эти, обеспечивают значительное преимущество, устраняя любой риск возможной блокировки и износа чувствительных струйных устройств, учитывая, что декоративный материал не проходит через струйное устройство, работая только с простыми жидкостями, не содержащими взвеси твердые частиц, даже если они и состоят из мелких частиц.

Кроме того, гранулированные или порошкообразные декоративные материалы могут быть использованы с очень широким спектром выбора в отношении материалов и эстетических результатов.

Примеры таких систем переноса описаны в патенте Италии №1314624, международных патентных публикациях №2005025828 и №2007096746.

Один из способов переноса декора на приемную поверхность подлежащего декорированию объекта состоит в быстрой вибрации секции ремня, обращенной к приемной поверхности.

Чтобы получить эффективную вибрацию, используемый ремень должен быть как можно более тонким и представлять собой замкнутую петлю, приводимую во вращение через опорные и приводные ролики.

Тем не менее, использование очень тонкого ремня приводит к существенному недостатку, вытекающему, главным образом, из конструкции самого ремня. В самом деле, во время вращения ремень не способен противостоять боковому сжатию, и это неизбежно приводит к складыванию и наложению ремня самого на себя, что приводит к проблемам с надлежащим нанесением декора. Таким образом, имеются значительные трудности, связанные с поддержанием плоскостности пленки и правильного направления перемещения.

Для преодоления этого недостатка известны также машины для декорирования керамических материалов, которые используют перфорированные печатные пластины, полученные из тонких, полиэфирных слоистых пластин, сваренных друг с другом в виде замкнутой петли. Эти тонкие слоистые пластины, как правило, способны противостоять небольшому боковому сжатию, однако у них есть другие проблемы, связанные с их перемещением.

На самом деле, следует принять во внимание, что для правильного перемещения этих слоистых пластин, в непосредственной близости от двух боковых кромок расположены равномерно распределенные отверстия, с которыми взаимодействуют штифты, предварительно расположенные в приводных роликах. В результате слоистые пластины не могут быть сильно растянуты, поскольку они должны иметь возможность скользить по соответствующим опорным роликам так, чтобы отверстия могли быть правильно расположены относительно штифтов с тем, чтобы избежать разрыва слоистой пластины вокруг отверстий, за счет эффекта проникновения штифтов.

Кроме того, системы взаимодействия между ремнем и роликами, как правило, вызывают неравномерное перемещение, которое, независимо от того, насколько оно ограничено, может привести к повреждению качества переносимого изображения.

Кроме того, также известны активные системы для правильного аксиального позиционирования ремней, с датчиками для определения осевого положения и приводами для изменения направления оси одного или нескольких приводных роликов, основываясь на сигналах, передаваемых с помощью датчиков.

Однако такое решение также имеет свои недостатки, главным образом связанные со сложностью в процессе изготовления, обусловленной наличием датчиков.

Кроме того, система датчиков оказывается неэффективной для поддержания поперечной плоскостности тонких пленок.

Цели, описанные выше, достигаются с помощью машины для декорирования, в частности, для керамических изделий, и к способу выполнения ремня для декорирования керамических изделий, которые характеризуются признаками, определенными в приведенной ниже формуле изобретения.

Технические признаки настоящего изобретения, в соответствии с вышеупомянутыми целями, понятны из прилагаемой формулы изобретения, причем его преимущества станут более очевидны с учетом приведенного ниже подробного описания, со ссылкой на прилагаемые чертежи, которые представляют собой вариант выполнения изобретения, приведенного исключительно в качестве неограничивающего примера, и на которых:

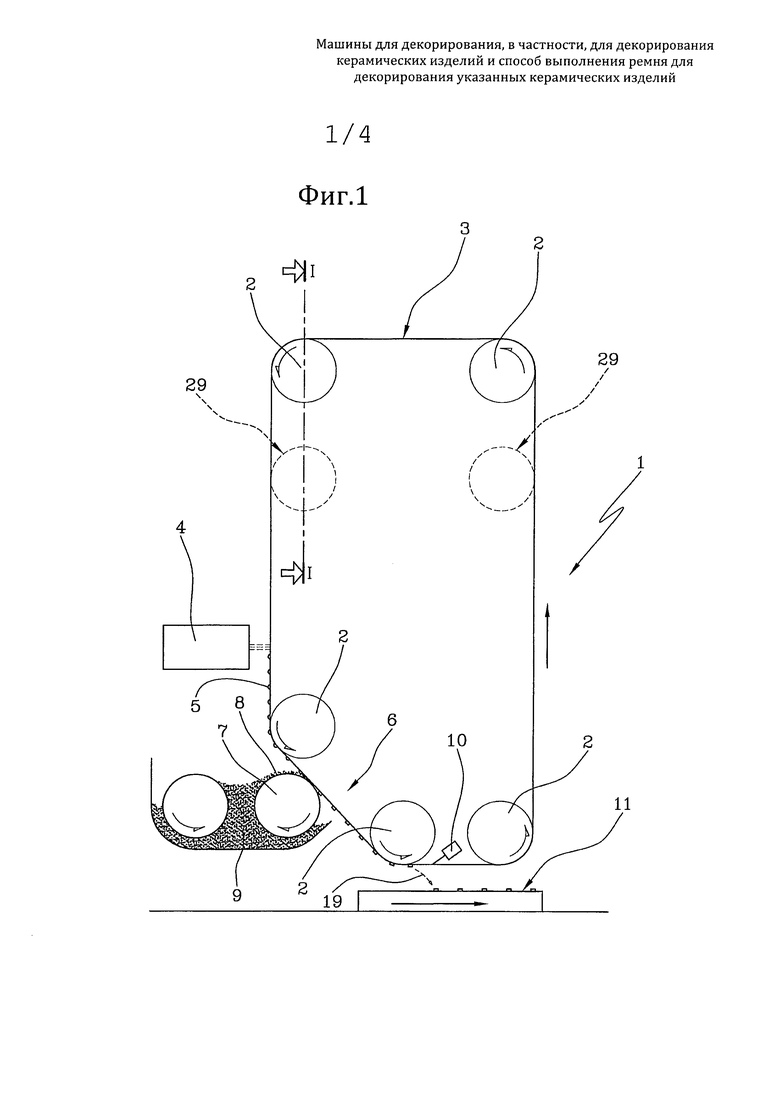

- Фиг. 1 представляет собой схематическое изображение вида сбоку и в разрезе машины для декорирования, выполненной в соответствии с настоящим изобретением;

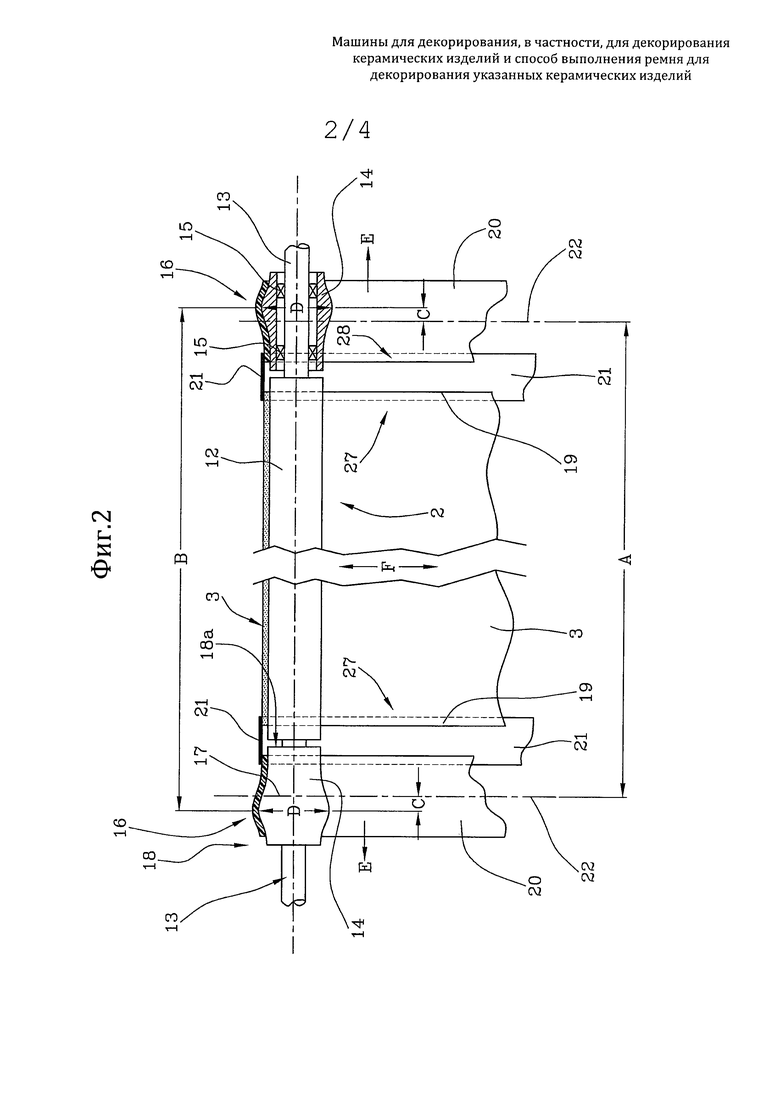

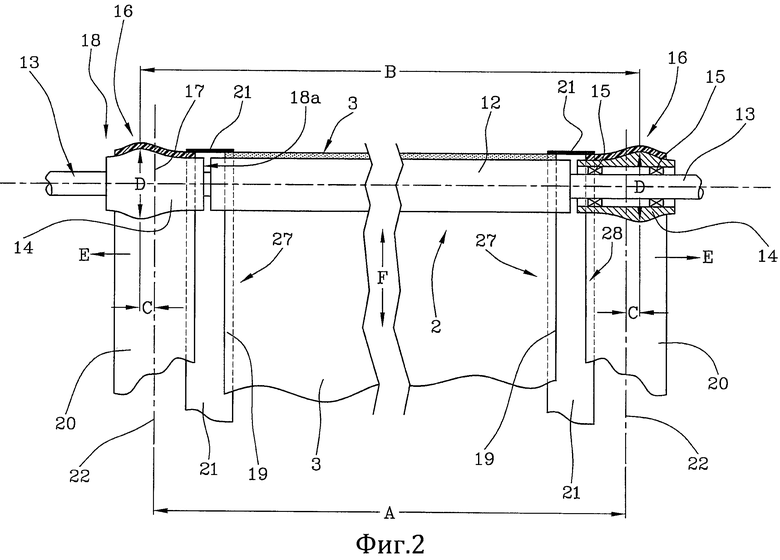

- Фиг. 2 представляет собой вид в разрезе по линии I-I машины для декорирования, изображенной на Фиг. 1;

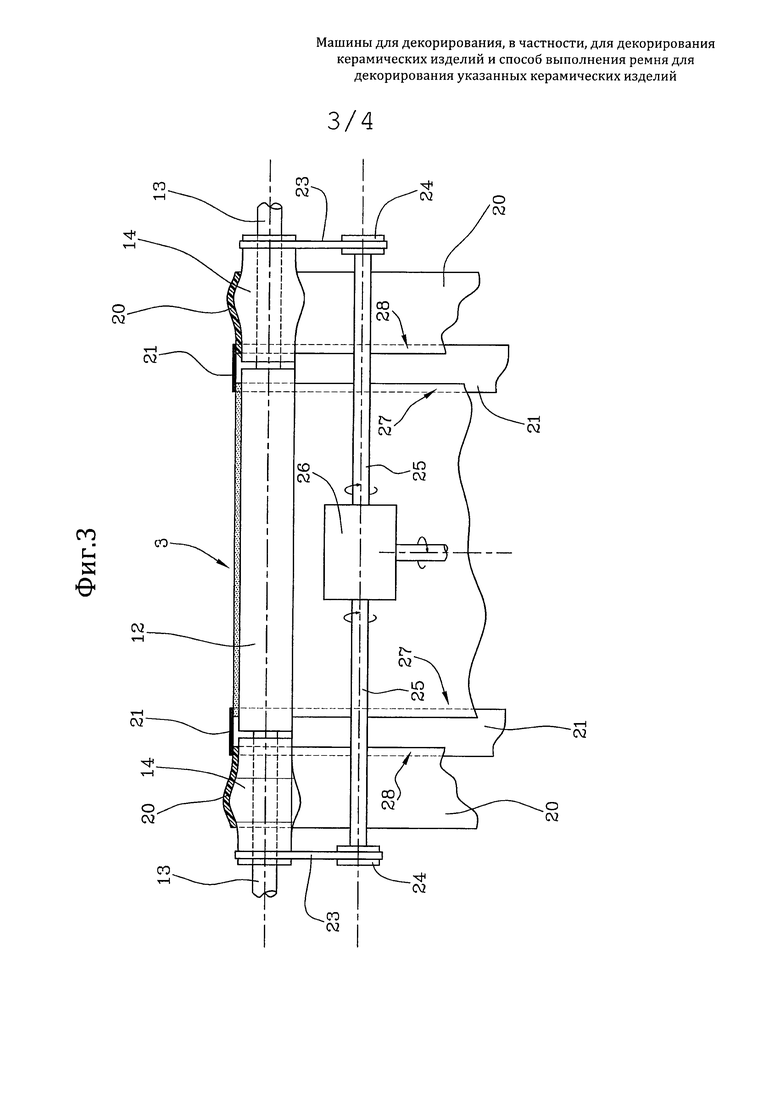

- Фиг. 3 представляет собой тот же вид, что и на Фиг. 2, в соответствии со вторым вариантом выполнения машины для декорирования;

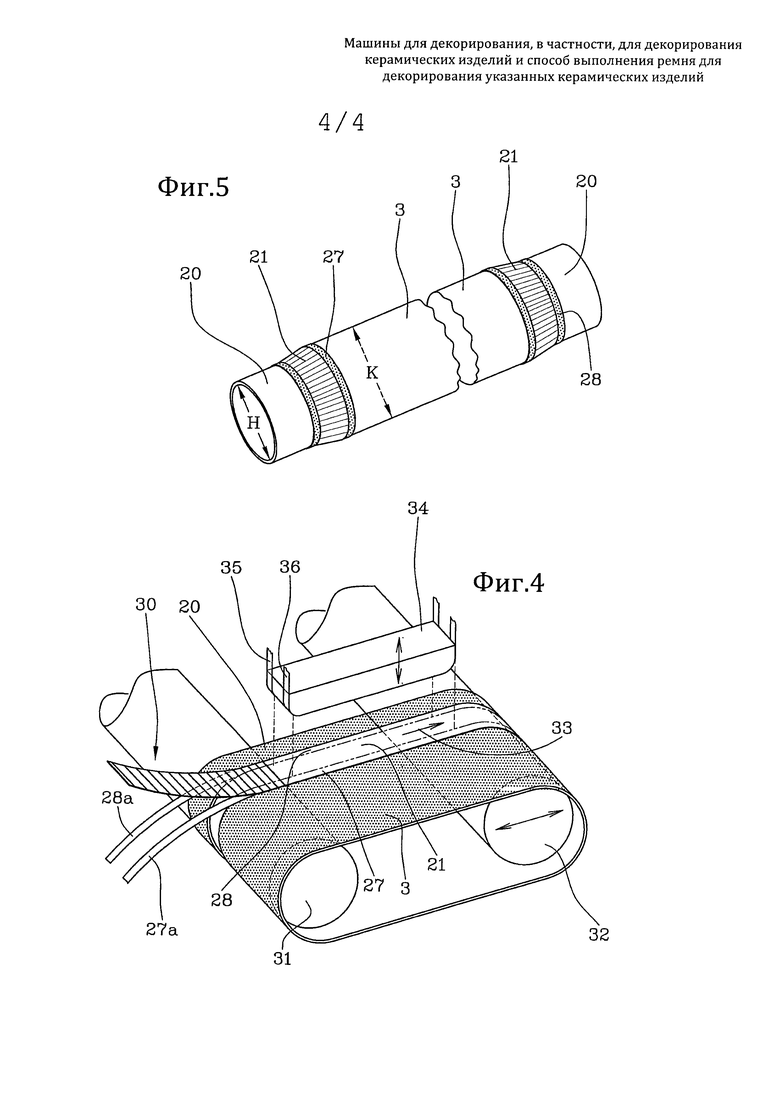

- Фиг. 4 представляет собой вид в аксонометрии, иллюстрирующий один этап выполнения ремня, преимущественно используемого в машине, изображенной на Фиг. 1; и

- Фиг. 5 представляет собой схематический вид в аксонометрии ремня, используемого в машине, изображенной на Фиг. 1.

Со ссылкой на приведенные чертежи, номер 1 позиции указывает на машину для декорирования в целом, в частности для декорирования керамических изделий.

Со ссылкой на Фиг. 1, машина 1 для декорирования содержит ряд роликов 2 с параллельными осями для перемещения тонкого ремня 3, выполненного из трубчатой пленки. Струйное устройство 4, подходящее для формирования изображения 5 на пленке 3, находится в вертикально опускающейся секции. В последующей наклонной секции 6 ротор 7 выполнен с небольшим задеванием пленки 3, и он покрыт слоем 8 гранулированного декоративного материала 9, который прилипает к пленке 3 в точке изображения 5. В нижней части, внутри петли 3 пленки, привод 10 создает вибрации на соответствующей секции пленки 3, приводя к отсоединению декоративного материала 9 от пленки и осаждению на приемную поверхность 11.

Как показано на Фиг. 2, каждый ролик 2 содержит центральную цилиндрическую часть 12 и два жестко установленных вала 13, которые выходят на двух концах и на которых в ее торцевой части совместно функционируют опорные подшипники и возможные приводные средства (не показаны). На каждом валу 13, в области вблизи цилиндрической части 12, имеется валок 14, соосный с подшипником 15 и свободно на нем вращающийся. Внешний диаметр валка 14 приблизительно равен диаметру ролика 2 в его в центральной части 12, за исключением промежуточной области 16, которая постепенно увеличивается в диаметре, с максимальным диаметром D в местоположении, расположенным между центральной линией 17 и наружной концевой частью 18. Эта промежуточная область 16 с максимальным диаметром D имеет секцию, соединенную с соседними областями и находящуюся в удаленном положении относительно боковой грани 18а концевой части 14, обращенной к центральной части 12. Ремень 3 опирается на цилиндрические ролики 12 и прикреплен на двух боковых кромках 19 к соответствующим плоским ремням 20, которые опираются на валки 14. Будучи закрепленными термосварным клеем под давлением к кромкам ремня 3, путем помещения между ними и ремнем 3 полосы 21 из полиэфирной ткани, эти плоские ремни 20, при эксплуатации, выполнены с возможностью упругого удлинения, так что постоянно обеспечивается заданная нагрузка и хороший контакт с поверхностью валков 14.

Расстояние А между центральными линиями 22 указанных двух плоских ремней 20 меньше, чем расстояние В между двумя точками максимального диаметра D валков 14 на величину высоты С+С.

В процессе работы вращение передается на один или несколько роликов 2 с помощью валов 13, и ремень 3, таким образом, приводится в движение и приводит в движение плоские ремни 20 и соответствующие валки 14. Отсутствие совмещения по отношению к точке с максимальным диаметром D приводит к тому, что каждый из плоских ремней 20 перемещается наружу в направлении D, натягивая, тем самым, ремень 3 в поперечном направлении. В дополнение к поперечному натяжению также достигается, тем самым, очень устойчивое направленное равновесие, определяемое равновесием сил в поперечном направлении Е, которое устанавливается между двумя плоскими ремнями 20. Ремень 3, который также натянут в продольном направлении F, принимает, таким образом, жесткое, плоское состояние, которое остается очень устойчивым, при условии, что плоские ремни 20, вращающиеся на неприводных валках 14, будут следовать за доминирующим положением ремня 3 с минимальным сопротивлением и синхронно.

На Фиг. 3 показан еще один вариант выполнения, в котором движение, вместо валов 13, может быть передано с помощью валков 14. В этом случае валки 14 также являются неприводными по отношению к роликам 12 и 13, и движение передается к этим валкам 14 через ремни 23, шкивы 24 и полуоси 25, соединенные с системой 26 дифференциала, подходящей для равномерного распределения крутящего момента. Таким образом, ремни 20 приводят в движение ремень 3, а дифференциал 26 обеспечивает этим ремням 20 возможность синхронного продвижения, подстраиваясь к положению, задаваемому ремнем 3. Преимущественно это решение используется в том случае, когда имеется низкий уровень трения между роликом 12 и ремнем 13, например, в том случае, когда существует необходимость не натягивать слишком сильно ремень 3, или когда требуется передать движение только от одного из роликов 12.

С целью обеспечения максимальной эффективности системы, важно, чтобы между плоским ремнем 20 и валком 14 было сильное трение. Это может быть достигнуто с помощью специального резинового покрытия на внутренней части ремня 20 и выполнения наружной поверхности валка 14 из стали (или из хромированного металла), причем поверхности должны быть отполированы до зеркального вида, или с интегрированным покрытием, например резиновым покрытием. Отличные результаты достигаются с использованием ремней NP5601 (UR 40U НСТР черный/серый), изготовляемых фирмой Forbo Siegling, имеющих резиновую поверхность, выполненную как наружная, но, вместо этого, обращенную вовнутрь.

Как указано выше, валок 14, в своей части, обращенной вовнутрь, имеет несколько меньший диаметр, чем диаметр ролика 12; разница в этом диаметре выбирается, чтобы компенсировать разницу в толщине между плоским ремнем 20 и ремнем 3.

Как упоминалось выше, ремень 3 выполнен из трубчатой пленки, которая предпочтительно изготовлена из полиэтилена низкой плотности, который, в свою очередь, является электропроводящим и имеет как можно более равномерную толщину в диапазоне от 0,02 до 0,1 мм, предпочтительно приблизительно от 0,025 до 0,05 мм, например, с различиями в толщине более или менее приблизительно 10% по отношению к номинальной толщине. Также могут быть с успехом использованы другие полимеры с большим сопротивлением, однако, в современном состоянии уровня техники имеются некоторые проблемы, связанные с получением электропроводящих пленок такой толщины, используя выдувные пленочные технологии. Удельное электросопротивление поверхности, необходимое для предотвращения изменения изображения из-за электростатического притяжения, имеет значение предпочтительно в пределах от 0,5 кОм⋅м до 20 кОм⋅м.

Этап способа по изготовлению ремня 3, который также является объектом настоящего изобретения, проиллюстрирован на Фиг. 4.

Плоские ремни 20 должны быть упругими в продольном направлении так, что их периферийное расширение может подстраиваться под расширение пленки 3, и, таким образом, чтобы получить надлежащее натяжение этих ремней 20 во время работы, они должны иметь длину в периферийном направлении в ненатянутом состоянии, которая меньше, чем длина пленки 3 в периферийном направлении. Используя ремни NP5601 с шириной 65 мм, эта разница составляет приблизительно 4%. Таким образом, ремни 20 должны быть приварены к трубчатой пленке 3, пока они находятся в состоянии упругого растяжения, так что их периферийный размер соответствует периферийному размеру пленки 3. Чтобы избежать создания слабых мест, которые могут привести к разрыву, во время сварки должны быть предприняты конкретные меры, также потому, что это область сварки находится в особенно критической рабочей области, то есть на концах ролика 12 и валка 14. Чтобы преодолеть этот недостаток и чтобы решить проблему, связанную с несовместимостью в приклеивании полиэтиленовой пленки 3 к ремню 20, полосу 21, выполненную из ткани из полиэфирного волокна, вставляют между ними таким образом, что получившаяся конструкция способна легко выдерживать все напряжения и непрерывные деформации во время прохождения по краям роликов 12 и валков 14. Таким образом, при условии, что наиболее подходящие клеи и подходящие температуры склеивания могут быть использованы на каждом из двух краев полосы 21, процесс сварки также облегчается. Следовательно, чтобы сохранить полиэтиленовую пленку 3 целой, клей 27а, который предназначен для использования на внутренней кромке 27 полосы 21, должен иметь значительно более низкую температуру плавления, чем полиэтилен, тогда как на внешней кромке 28 будет использоваться соответствующий клей 28а с более высокой температурой плавления. В обоих случаях полоса 21 из полиэфирной ткани, имеющей относительно более высокую температуру плавления по сравнению с другими материалами, будет оставаться целой, полностью пропитанной клеем и интегрированной с ним. С этой целью может оказаться полезным, чтобы переплетение ткани этой полосы 21 было достаточно свободным. Кроме того, для того, чтобы полоса 21 не препятствовала продольному натяжению пленки 3 в процессе работы, предпочтительно, чтобы полосы 21 имели определенную степень упругости или продольной податливости, что может быть достигнуто, например, с помощью предварительного процесса 30 тиснения, предшествующего сварке, или другим способом. Тонкая термоплавкая полоса 27а должна иметь разные характеристики адгезии на обеих своих сторонах так, чтобы нижняя поверхность была совместима с полиэтиленом низкой плотности, а верхняя поверхность была совместима с полиэфиром.

Как можно видеть на Фиг. 4, процедура сварки может быть облегчена, выполняя ее в соответствии со следующими рабочими этапами: позиционирование ремня 20 и трубчатой пленки 3 на опорных роликах 31, 32; боковое перемещение ролика 32 таким образом, чтобы удлинить ремень 20 до периферийного расширения, соответствующего периферийному расширению пленки 3; продвижение полосы 21 в направлении 33, вместе с термоплавкими полосами 27а, 28а. Эта процедура может осуществляться автоматически или полуавтоматически с помощью специального подвижного захвата (не показан), который разматывает элементы с соответствующих катушек (не показаны); опускание нагревательного элемента 34 и активация двух нагревательных элементов 35, 36 с тем, чтобы нагреть термоплавкие полосы 27а, 28а в должной степени; подъем нагревательного элемента 34 и повторение цикла после продвижения трубчатой пленки 3 с соответствующим ремнем 21 на один шаг. В этих последующих этапах во вмешательстве подвижного захвата уже не будет необходимости, поскольку элементы 21, 27а и 28а уже соединены.

Вместо этой процедуры шаг за шагом, например, как та, что только что была описана, приклеивание ремня 20 к трубчатой пленке 3 можно также осуществлять непрерывным образом, постепенно продвигая клейкий фронт вдоль всей окружности.

Конечным результатом является то, что показано на Фиг. 5, где можно видеть ремень в снятом виде, который имеет внутренний диаметр Н на ремнях 20, который заметно меньше, чем диаметр К на пленке 3.

Как показано на Фиг. 1, некоторые из роликов 2 могут быть отведены в другое положение 29, чтобы облегчить процедуру установки и снятия ремня 3. Процедура установки чрезвычайно проста, поскольку ремень 3 не имеет ограничений зацепления. Достаточно его приблизительно расположить выступающим за точку максимального диаметра D валков 14, после чего продольно натянуть, меняя положение роликов 29 и, при запуске вращения, он сам автоматически приведет себя в правильное положение.

В другом (не показанном) варианте выполнения настоящего изобретения, как и в случае, показанном на Фиг. 3, перемещение должно быть передано через валки 14, но, в отличие от случая, изображенного на Фиг. 3, в каждом из двух валков 14 двигатели должны быть независимы. В этом случае, чтобы поддерживать правильную синхронность, на ремнях 20 должны иметься контрольные точки, а система для определения относительного положения ремня будет воздействовать соответствующим образом на скорость двигателей таким образом, чтобы поддерживать синхронность.

Пример машины для декорирования с пятью конвейерными роликами 2, выполненными в соответствии со схематическим изображением, показанным на Фиг. 1, реализуется в соответствии со следующими параметрами:

- ролики с центральным участком 12 диаметром 60 мм и длиной 730 мм;

- концевые участки 14 с диаметром 56,5 мм во внутренней части и с диаметром 60 мм в точке максимального диаметра D;

- расстояние В между точками максимальных диаметров D: 840 мм;

- расстояние между двумя осевыми линиями ремней 20: 812 мм;

- высота С: 14 мм;

- плоские ремни 20 NP5601 (Forbo Siegling) - ширина: 65 мм, толщина: 1,5 мм, размер в ненатянутом состоянии: 545 мм;

- пленка 3 из полиэтилена низкой плотности - толщина: 0,05 мм, (ненатянутый) периферический размер: 1600 мм;

- расширение траектории ремня 3 и плоских ремней 20 в натянутом состоянии во время эксплуатации: 1610 мм, приблизительно;

- вращательное движение передается к центральной части 12 на трех из пяти конвейерных роликов 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для декодирования методом переноса изображения и способ переноса изображения | 2013 |

|

RU2638192C2 |

| СПОСОБ ДЕКОРИРОВАНИЯ ПОВЕРХНОСТИ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2024 |

|

RU2836188C1 |

| ДЕКОРИРОВАНИЕ ПОРОШКООБРАЗНЫМ МАТЕРИАЛОМ | 2007 |

|

RU2433037C2 |

| Способ декорирования фасадов | 2018 |

|

RU2695387C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2024 |

|

RU2832899C1 |

| ОБЛИЦОВОЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ДЕКОРИРОВАНИЯ ОБЛИЦОВОЧНОГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ДЕКОРИРОВАНИЯ ОБЛИЦОВОЧНОГО ЭЛЕМЕНТА | 2018 |

|

RU2781239C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕКОРИРОВАНИЯ ПАНЕЛИ | 2013 |

|

RU2635965C2 |

| Мастика для декорирования керамических изделий | 1990 |

|

SU1728207A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2693095C1 |

| Линия сериографического декорирования керамических плиток | 1988 |

|

SU1548051A1 |

Группа изобретений относится к машинам для декорирования, в частности для декорирования керамических изделий, и способам изготовления ремня для декорирования. Машина содержит ремень в виде замкнутой петли для переноса декора на приемную поверхность керамического изделия и конвейерные ролики, вокруг которых указанный ремень намотан и перемещается при вращении. Причем по меньшей мере один из указанных конвейерных роликов содержит центральную часть и две концевые части, противоположные друг другу. При этом по меньшей мере одна из указанных концевых частей свободно вращается относительно другой из указанных частей. Ремень содержит центральную часть, имеющую небольшую толщину и ограничивающую соответствующие боковые кромки, прикрепленные к плоским, действующим совместно ремням, натянутым на указанные концевые части. Причем расстояние (А) между двумя осевыми линиями указанных плоских ремней короче, чем расстояние (В) между местоположениями с максимальными диаметрами (D) на указанных противоположных концевых частях. Способ изготовления ремня включает растягивание, благодаря упругости, плоских ремней таким образом, чтобы размер их окружной длины по существу соответствовал размеру окружной длины трубчатой пленки. Соединяют кромки трубчатой пленки с кромками плоских ремней во время указанного растягивания плоских ремней. Устраняют растягивание указанных плоских ремней. Техническим результатом является повышение эффективности переноса декора на приемную поверхность и упрощение изготовления ремня. 2 н. и 18 з.п. ф-лы, 5 ил.

1. Машина для декорирования, в частности для декорирования керамических изделий, содержащая:

ремень (3) в виде замкнутой петли для переноса декора (9) на приемную поверхность (11) керамического изделия,

конвейерные ролики (2), вокруг которых указанный ремень (3) намотан и перемещается при вращении,

причем по меньшей мере один из указанных конвейерных роликов (2) содержит центральную часть (12) и две концевые части (14), противоположные друг другу, при этом по меньшей мере одна из указанных концевых частей (14) свободно вращается относительно другой из указанных частей (12, 14);

отличающаяся тем, что ремень (3) содержит центральную часть, имеющую небольшую толщину и ограничивающую соответствующие боковые кромки (19), прикрепленные к плоским, действующим совместно ремням (20), натянутым на указанные концевые части (14), причем расстояние (А) между двумя осевыми линиями указанных плоских ремней (20) короче, чем расстояние (В) между местоположениями с максимальными диаметрами (D) на указанных противоположных концевых частях (14).

2. Машина по п. 1, отличающаяся тем, что указанные концевые части (14) имеют переменный диаметр (d), который достигает максимума в удаленном местоположении по отношению к боковой грани (18а) указанной концевой части (14), расположенной вблизи центральной части (12).

3. Машина по п. 2, отличающаяся тем, что диаметр (d) достигает максимума в промежуточном местоположении (16) на концевой части (14).

4. Машина по п. 1, отличающаяся тем, что по меньшей мере один конвейерный ролик (2) имеет соответствующую центральную часть (12), которая содержит электропривод.

5. Машина по п. 1, отличающаяся тем, что по меньшей мере один конвейерный ролик (2) имеет соответствующие концевые части (14), которые содержат электропривод и соединены с дифференциалом (26).

6. Машина по п. 1, отличающаяся тем, что по меньшей мере один конвейерный ролик (2) имеет соответствующие противоположные концевые части (14), соединенные с различными электроприводами, причем на плоском ремне (20) расположено отличительное средство для определения положения в направлении продвижения, и машина содержит средство управления, поддерживающее синхронизацию между указанными плоскими ремнями (20).

7. Машина по любому из пп. 1-6, отличающаяся тем, что указанные концевые части имеют металлическую поверхность с глянцевым покрытием.

8. Машина по п. 6, отличающаяся тем, что указанные плоские ремни (20) выполнены с возможностью упругой деформации в продольном направлении, а их внутренняя поверхность имеет высокий коэффициент трения.

9. Машина по п. 1, отличающаяся тем, что указанный ремень (3) содержит центральную область, состоящую из трубчатой, несваренной и электропроводящей полимерной пленки.

10. Машина по п. 9, отличающаяся тем, что длина плоских ремней (20) по внешней периферии в ненатянутом состоянии меньше длины указанной пленки (3) по внешней периферии.

11. Машина по п. 1, отличающаяся тем, что указанные боковые кромки (19) и указанные плоские ремни (20) соединены путем размещения между ними полосы (21) из ткани.

12. Машина по п. 11, отличающаяся тем, что полоса (21) из ткани имеет более высокую температуру плавления, чем температура плавления указанной пленки, и приварена к указанной пленке с помощью термоплавкого клея (27а), расплавленного под давлением.

13. Машина по п. 12, отличающаяся тем, что указанная полоса (21) выполнена из полиэфирной ткани.

14. Машина по п. 9, отличающаяся тем, что указанная пленка имеет толщину в диапазоне от 0,02 мм до 0,1 мм и получена с использованием «выдувной пленочной» технологии.

15. Машина по п. 9, отличающаяся тем, что указанная пленка изготовлена из полимера, легированного «сажей» и/или углеродными нанотрубками.

16. Машина по п. 9, отличающаяся тем, что указанная пленка имеет поверхностное электрическое удельное сопротивление в диапазоне от 0,5 кОм⋅м до 20 кОм⋅м.

17. Машина по п. 9, отличающаяся тем, что указанная пленка изготовлена из полиэтилена.

18. Машина по любому из пп. 9-16, отличающаяся тем, что указанная пленка изготовлена с гидрофильной наружной поверхностью посредством плазменной обработки.

19. Машина по любому из пп. 9-17, отличающаяся тем, что указанные плоские ремни (20) в ненатянутом состоянии имеют внутренний диаметр (Н) в диапазоне от 0.99K до 0,90K, где K представляет собой внутренний диаметр указанной трубчатой пленки.

20. Способ изготовления ремня для декорирования керамических изделий, имеющего структуру замкнутой петли и образованного центральной частью из трубчатой пленки и двумя боковыми плоскими ремнями (20),

отличающийся тем, что он включает:

- растягивание, благодаря упругости, плоских ремней (20) таким образом, чтобы размер их окружной длины по существу соответствовал размеру окружной длины трубчатой пленки,

- соединение кромок (19) трубчатой пленки с кромками плоских ремней (20) во время указанного растягивания плоских ремней (20);

- устранение растягивания указанных плоских ремней (20).

| US 5316524 A, 31.05.1994 | |||

| US 2009111632 A1, 30.04.2009 | |||

| ДЕКОРИРОВАНИЕ ПОРОШКООБРАЗНЫМ МАТЕРИАЛОМ | 2007 |

|

RU2433037C2 |

| Устройство для декорирования изделий | 1977 |

|

SU735316A1 |

| Разъединительное устройство | 1977 |

|

SU732484A1 |

Авторы

Даты

2017-05-17—Публикация

2013-09-18—Подача