Изобретение относится к средствам неразрушающего контроля внутренней поверхности труб, а точнее - к устройствам для внутритрубной дефектоскопии стенок трубопроводов, и может быть использовано при проведении внутритрубной диагностики технического состояния стенок трубопроводов.

Известно устройство, состоящее из помещаемых в трубопровод механически связанных друг с другом блока энергоснабжения, блока регистрации и дефектоскопического блока, содержащего равномерно размещенные по перечному периметру трубопровода магниты и расположенные между полюсами магнитов многозвенные магниточувствительные преобразователи (патент ФРГ №2423113, МКИ G01N 27/87, опубл. 15.11.1984 г.).

Недостатком указанных аналогов является их недостаточная дефектоскопическая эффективность, обусловленная тем, что проверка производится только для стальных труб. Дефекты не образуют магнитных потоков рассеяния и не могут быть обнаружены.

Из известных наиболее близким по технической сущности является аппарат внутритрубного контроля, содержащий гермоотсек, опирающийся на внутреннюю поверхность газопровода подпружиненными опорными элементами, выполненными в виде мотор-генератор-колес, размещенные снаружи и внутри гермоотсека систему поиска дефектов, информационно-вычислительную систему, систему регулирования скорости перемещения, систему определения координат, систему электропитания с аккумуляторной батареей, датчик давления рабочей среды, отличающийся тем, что каждое мотор-генератор-колесо выполнено с возможностью обеспечения тормозного, двигательного и пассивного режимов работы, а система регулирования скорости перемещения использует для регулирования скорости аппарата внутритрубного контроля информацию о скоростях вращения роторов мотор-генератора колес.

Недостаток заключается в том, что каждый модуль подвески снабжен пружинным блоком, позволяющим удерживать продольную ось аппарата вдоль оси симметрии газопровода в процессе, который обладает неравномерным усилием, зависящим от угла поворота рычага пружинного блока, кроме того, внешние элементы системы поиска дефектов, выполненные в виде кареток с электромагнитно-акустическими преобразователями, имеют сложную конструкцию рычагов, которые вносят погрешность в измерение.

Предлагаемое изобретение направлено на диагностику не только стальных, но и трубопроводов из других материалов, в котором обеспечивается равномерное поджатие опорных элементов к внутренней поверхности, повышение точности измерения дефектов.

Это достигается тем, что поджатие опорных элементов осуществляется пружинным закрученным торсионом, а поиск дефектов осуществляется фотоэлементами засвеченной внутренней поверхности трубопровода (дефекты определяются изменением интенсивности отраженного света) и частотными датчиками (перемещением ферритового стержня относительно катушки), кроме того, внутренняя поверхность снимается на видеокамеру и сохраняется в блоке памяти.

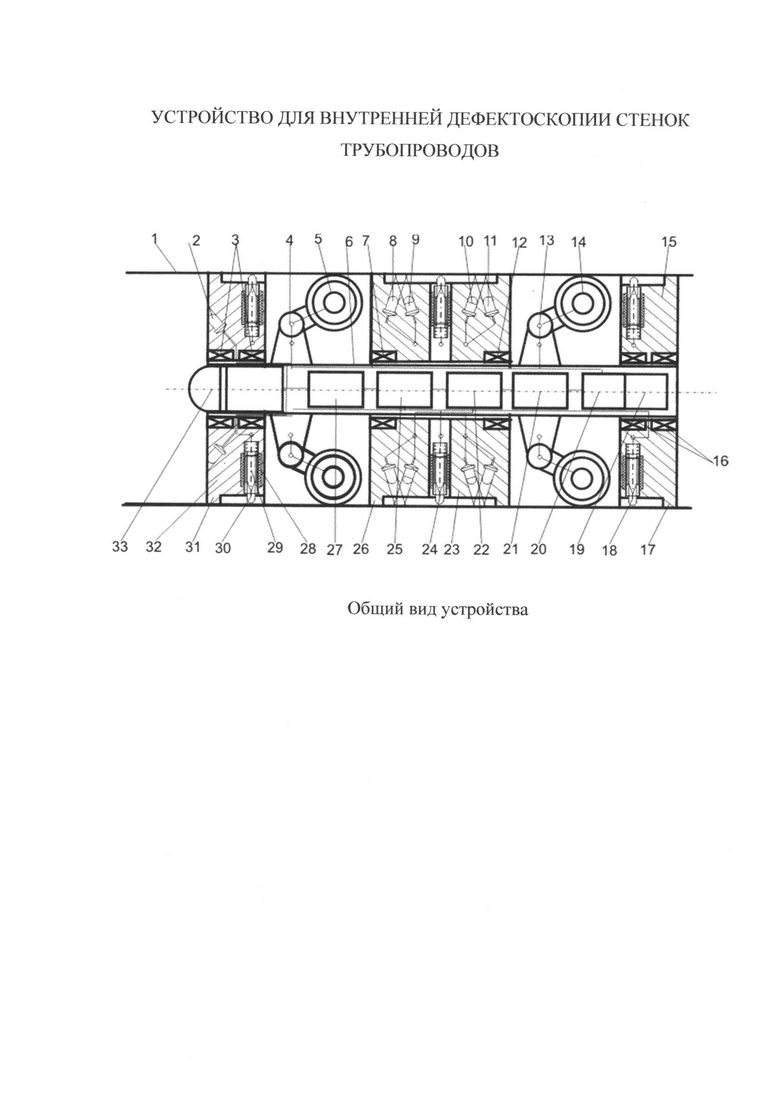

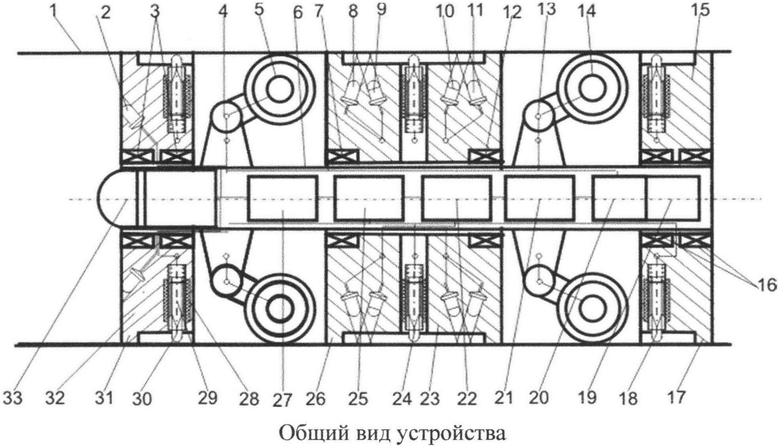

На фиг. схематически изображен общий вид устройства для внутренней дефектоскопии стенок трубопроводов. Устройство для внутренней дефектоскопии стенок трубопроводов содержит корпус 6, опирающийся на внутреннюю поверхность трубы 1 подпружиненными опорными элементами 5, 14, выполненными в виде колес с мотор-генераторами, размещенных снаружи и внутри корпуса, систему поиска дефектов, компьютерную систему 21, систему регулирования движения 20, систему определения координат 19, систему электропитания с аккумуляторной батареей 27, в которой каждое колесо с мотор-генератором поджато к внутренней поверхности торсионным блоком 4, 13, кроме того, в корпусе расположен оптический блок анализа дефектов 22, связанный с датчиками вставленных внутрь вращающегося на подшипниках 7, 12 диска 23, с выступами 26 на внешней поверхности, где попарно под углом друг к другу в открытых к поверхности диска каналах установлены светодиод 8, 11 и фотодиод 9, 10, в торцах корпуса 6 на подшипниках 3, 16 установлены диски 15, 32 с выступами 17, 31 в радиальных каналах, в которых размещены частотные датчики 18, 24, 30, состоящие из катушки 28 и ферритового сердечника 29, соединенные с блоком анализа частоты 25, внутри торца корпуса закреплена видеокамера 33 с подсветкой из светодиодов 2.

Работает устройство следующим образом.

Через камеру запуска (не показана на чертеже) в трубу 1 вводится дефектоскоп так, чтобы выступы вращающихся дисков с оптическими и частотными датчиками вошли в паз внутренней поверхности трубы 1. Мотор-генератор колеса 5, 14, подвешенные на рычагах, прижимаются усилием поджатия торсионным блоком 4,13 к внутренней поверхности трубы 1. За счет возникающей силы трения мотор-генератор колеса 5, 14 перемещают корпус 6 устройства для внутренней дефектоскопии стенок по трубопроводу. При этом светодиод 8, 11 оптического блока анализа дефектов 22 по световому каналу освещает ограниченную поверхность в сопряжении светового канала, а парный фотодиод 9, 10 считывает отраженный световой поток, причем если нет дефектов внутренней поверхности трубы, то электрические сигналы приблизительно одинаковой амплитуды. Наконечники частотных датчиков 18, 24, 30 находятся в соприкосновении с внутренней поверхностью трубы. При наличии дефекта перемещается ферритовый сердечник 29 внутри катушки датчика 28, изменяя частоту следования сигнала. Электрические сигналы от датчиков 18, 24, 30 поступают на фильтрующие усилители блока анализа частоты 25, отфильтровываются от неинформативных гармонических составляющих, выпрямляются и подаются на компьютерную систему 21. Компьютерная система 21 записывает информацию качества поверхности в блок памяти. Видеокамера 33 снимает освещенную подсветкой из светодиодов 2 внутреннюю поверхность трубы 1, полученное видео через компьютерное устройство записывается в блок память. После проведенной дефектации устройство для внутренней дефектоскопии стенок трубопроводов вводится в камеру запуска. С блока памяти снимается записанная информация для анализа.

Использование изобретения обеспечит перемещение аппарата в трубопроводе с внутренними нарезами (ствол артиллерийского орудия) и представляет полную информацию качества поверхности при дефектации. Для труб с гладкой внутренней частью используют устройство, в котором диски с оптическими элементами и частотными датчиками посажаны на корпус жестко без выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Устройство для чистки канала ствола | 2021 |

|

RU2758885C1 |

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697007C1 |

| АППАРАТ ВНУТРИТРУБНОГО КОНТРОЛЯ И СПОСОБ ПЕРЕМЕЩЕНИЯ ЕГО В МАГИСТРАЛЬНОМ ГАЗОПРОВОДЕ С ЗАДАННОЙ РАВНОМЕРНОЙ СКОРОСТЬЮ | 2010 |

|

RU2451867C2 |

| Устройство и способ внутритрубной диагностики технического состояния трубопровода | 2019 |

|

RU2722636C1 |

| ГИДРАВЛИЧЕСКИЙ СТАБИЛИЗАТОР СКОРОСТИ ДВИЖЕНИЯ ДЛЯ ВНУТРИТРУБНОГО СНАРЯДА-ДЕФЕКТОСКОПА | 2011 |

|

RU2485390C1 |

| УСТРОЙСТВО ДЛЯ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ И ТРУБОПРОВОДОВ | 2022 |

|

RU2778619C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ДЕФЕКТОВ В СООРУЖЕНИЯХ ИЗ ТРУБНЫХ СТАЛЕЙ | 2015 |

|

RU2620327C1 |

Использование: для неразрушающего контроля внутренней поверхности труб. Сущность изобретения заключается в том, что устройство для внутренней дефектоскопии стенок трубопроводов содержит корпус, опирающийся на внутреннюю поверхность трубы подпружиненными опорными элементами, выполненными в виде колес с мотор-генератором, размещенных снаружи и внутри корпуса, систему поиска дефектов, компьютерную систему, систему регулирования движения, систему определения координат, систему электропитания с аккумуляторной батареей, в котором каждое колесо с мотор-генератором поджато к внутренней поверхности торсионным блоком, кроме того, в корпусе расположен оптический блок анализа дефектов, связанный с датчиками, вставленными внутрь вращающегося на подшипниках диска, с выступами на внешней поверхности, где попарно под углом друг к другу в открытых к поверхности диска каналах установлены светодиод и фотодиод, в торцах корпуса на подшипниках установлены диски с выступами, в радиальных каналах которых размещены частотные датчики, состоящие из катушки и ферритового сердечника, соединенные с блоком анализа частоты, внутри торца корпуса закреплена видеокамера с подсветкой из светодиодов. Технический результат: обеспечение возможности контроля трубопроводов из различных материалов. 1 ил.

Устройство для внутренней дефектоскопии стенок трубопроводов содержит корпус, опирающийся на внутреннюю поверхность трубы подпружиненными опорными элементами, выполненными в виде колес с мотор-генераторами, размещенных снаружи и внутри корпуса, систему поиска дефектов, компьютерную систему, систему регулирования движения, систему определения координат, систему электропитания с аккумуляторной батареей, отличающееся тем, что каждое колесо с мотор-генератором поджато к внутренней поверхности торсионным блоком, кроме того, в корпусе расположен оптический блок анализа дефектов, связанный с датчиками, вставленными внутрь вращающегося на подшипниках диска, с выступами на внешней поверхности, где попарно под углом друг к другу в открытых к поверхности диска каналах установлены светодиод и фотодиод, в торцах корпуса на подшипниках установлены диски с выступами, в радиальных каналах которых размещены частотные датчики, состоящие из катушки и ферритового сердечника, соединенные с блоком анализа частоты, внутри торца корпуса закреплена видеокамера с подсветкой из светодиодов.

| АППАРАТ ВНУТРИТРУБНОГО КОНТРОЛЯ И СПОСОБ ПЕРЕМЕЩЕНИЯ ЕГО В МАГИСТРАЛЬНОМ ГАЗОПРОВОДЕ С ЗАДАННОЙ РАВНОМЕРНОЙ СКОРОСТЬЮ | 2010 |

|

RU2451867C2 |

| WO 2007022751 A1, 01.03.2007 | |||

| Фотоэлектрический дефектоскоп | 1988 |

|

SU1587340A1 |

| CN 203606352 U, 21.05.2014 | |||

| Керн для формовки керамических пустотелых изделий | 1958 |

|

SU118739A1 |

Авторы

Даты

2017-05-18—Публикация

2016-02-18—Подача