Настоящее изобретение относится к диагностическим внутритрубным устройствам и способам диагностики дефектов трубопроводов на основе методов определения магнитных полей. Предлагаемые устройства и способы, а также компьютерная система и машиночитаемый носитель для осуществления способов предназначены для внутритрубного диагностирования промысловых и транспортных жидкостных трубопроводов, в частности перекачивающих неагрессивные жидкости, нефть, нефтепродукты и газ.

В связи с ростом объемов строительства и эксплуатации трубопроводов нефтегазового комплекса, наличием большого количества эксплуатационных объектов, выработавших свой ресурс, все большее значение приобретают вопросы диагностики их технического состояния.

Наиболее популярными методами внутритрубной диагностики является магнитная и акустическая дефектоскопия. Однако серийно выпускаемая аппаратура для реализации этих методов не обеспечивает выявление трещин и других повреждений трубопроводов с определением их износа и остаточной толщины. Кроме того, использование современных дефектоскопов-толщиномеров с целью систематического контроля технического состояния и мониторинга зарождающихся повреждений на этапах строительства и эксплуатации трубопроводов является технически сложным процессом.

Известны следующие технические решения в данной области техники.

В техническом решении по патенту ЕА №11497 «Детектор неисправностей для труб» (МПК G01M 3/246, дата публикации: 28.02.2008) используется по меньшей мере один магнитометр в качестве датчика. В предпочтительном варианте исполнения устройство содержит три магнитометра, размещенных под прямыми углами. Общими признаками с заявленным устройством является наличие несжимаемого внутреннего блока (корпуса), который содержит один или более датчиков, носителя информации (блок регистрации данных). Детектор используется при качении по дну трубопровода, при этом движущая сила его качения (перемещения) создается жидкостью, текущей в трубопроводе. Для того, чтобы узел (детектор) оставался на дне трубопровода, его плотность превышает плотность жидкости, которой заполнен трубопровод. В другом варианте исполнения детектор может использоваться в результате качения вдоль верхней поверхности трубопровода. При качении датчика в трубопроводе магнитометрическим каналом фиксируется извилистая линия, отражающая в основном приближение датчика к стенке трубы. Вероятность встречи датчика с дефектом и возможность выявления дефектов минимальна, а аномалия от дефекта может оказаться соизмеримой с аномалией от приближения датчика к стенке трубы.

Недостатком данной конструкции устройства и способа выявления дефекта с его использованием является низкая точность определения места дефекта трубопровода, при этом невозможно определить глубину (величину) дефекта.

Наиболее близким по совокупности существенных признаков к предлагаемым устройствам является техническое решение по патенту РФ №2697007 (МПК G01M 3/246, дата публикации: 08.08.2019) «Устройство внутритрубной диагностики технического состояния трубопровода», принятое за прототип в отношении устройств.

Наиболее близким по совокупности существенных признаков к предлагаемым способам является техническое решение по патенту РФ №2697008 (МПК G01M 3/246, дата публикации: 08.08.2019) «Способ внутритрубной диагностики технического состояния трубопровода», принятое за прототип в отношении способов.

Известные технические решения (РФ №2697007 и РФ №2697008) направлены на создание индикационного устройства диагностики и контроля технического состояния промысловых трубопроводов диаметром от 89 мм и более (114-219 мм) на основе магнитного метода неразрушающего контроля, используя естественные поля. Обследование трубопровода производится магнитным методом, методом регистрации акустической эмиссии и методом фиксации тепловых полей.

Общими признаками устройства по патенту РФ №2697007 с заявленными устройствами является выполнение устройства с возможностью перемещения внутри трубопровода, включающее корпус с размещенными внутри него датчиками магнитного поля.

Общими признаками способа РФ №2697008 с заявленными способами является осуществление измерения с помощью датчиков магнитной индукции в различных точках внутритрубного пространства, по которым производят вычисление градиентов магнитной индукции внутреннего поля трубы, при этом на основе полученных данных вычисляют диагностические параметры трубопровода.

Недостатками прототипов являются возможность определения только одного вида градиентов (дальнего (максимального) - между датчиками, расположенными на диаметрально противоположных концах от центра корпуса, т.е. на противоположных радиальных лучах), что приводит к получению ненадежных и недостаточных сведений о наличие и размере дефекта, при этом особенности конструкции обеспечивают низкую вероятность обнаружения дефектов трубопровода и поперечных сварных швов, высокую вероятность их пропуска.

Наиболее близким по совокупности существенных признаков к заявляемой компьютерной системе и машиночитаемому носителю является способ внутритрубной диагностики по патенту РФ №2697008 (МПК G01M 3/246, дата публикации: 08.08.2019). Общими признаками известных этапов способа с заявленной компьютерной системой и машиночитаемым носителем для осуществления заявленного способа является обеспечение возможности получения данных о градиенте с датчиков магнитной индукции, при этом на основе полученных данных вычисляют диагностические параметры трубопровода.

Недостатком данного технического решения по отношению к заявляемой компьютерной системе и машиночитаемого носителя является обработка данных только дальних (максимальных) градиентов, что приводит к низкой точности определения места наличия дефекта и невозможности определения его характера.

Основными задачами изобретения являются:

- повышение точности и надежности определения дефектов и оценки их параметров, определение конструктивных и ремонтных особенностей трубопроводов, выявление и оценка разрушающихся поперечных и продольных сварных швов;

- возможность получения максимальных (по диаметру корпуса устройства) и локальных (в группе датчиков) градиентов, выявления датчиков максимально приближенных к дефектам, а также возможность получения контролируемых плоскостей симметрии, в том числе ортогональных простиранию трубопровода, что обеспечивает возможность изучения внутреннего поля трубопровода аналогично методики сканирования;

- обеспечение уменьшения влияния погрешностей и повышение точности и надежности определения дефектов и оценки их геометрических параметров и характеристики.

Техническим результатом изобретения является повышение точности и надежности обнаружения дефекта трубопровода, оценки его местоположения и характеристики, в том числе, обнаружение зон коррозии.

Технический результат достигается за счет того, что устройство внутритрубной диагностики технического состояния трубопровода выполнено с возможностью перемещения внутри трубопровода и включает корпус, внутри которого установлены: группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе, а также блок регистрации данных, соединенный с датчиками.

Предложенное в устройстве размещение датчиков позволяет обрабатывать данные о локальном градиенте, установить по этим данным факт наличия и/или характер дефекта.

Технический результат достигается за счет того, что устройство внутритрубной диагностики технического состояния трубопровода выполнено с возможностью перемещения внутри трубопровода и включает корпус, внутри которого установлены: группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе, при этом группы датчиков расположены в вершинах вписанного в корпус икосаэдра, центр которого, совпадает с центром корпуса, и на радиальных лучах, имеющих начало в центре икосаэдра и проходящих через середины его ребер, а также блок регистрации данных, соединенный с датчиками.

Предложенное расположение датчиков на основе формы икосаэдра обеспечивает возможность получения данных о магнитной индукции с групп датчиков, расположенных диаметрально противоположно от центра корпуса, что позволяет обрабатывать данные одновременно о локальном и максимальном градиенте по диаметру корпуса, а также обрабатывать данные с датчиков с учетом их нахождения в плоскостях симметрии икосаэдра.

При этом по крайней мере одна группа датчиков магнитного поля может быть выполнена с возможностью вывода сигнала разности магнитной индукции с датчиков этой группы в блок регистрации данных.

Датчики магнитного поля разных групп могут быть выполнены с возможностью вывода сигнала разности магнитной индукции с датчиков в блок регистрации данных.

Датчики магнитного поля в вышеуказанных случаях могут быть дополнительно выполнены с возможностью вывода сигнала магнитной индукции магнитной индукции в блок регистрации данных.

Устройство может быть выполнено с возможностью перемещения внутри трубопровода под давлением транспортируемой по трубопроводу жидкости.

Корпус устройства может быть выполнен в форме сферы, эллипсоидной, цилиндрической или другой формы.

Датчики каждой группы устройства могут быть расположены на одинаковой дистанции друг от друга. Группы датчиков могут быть расположены на одинаковой дистанции от центра корпуса. Также группы датчиков могут быть распределены равномерно по отношению к поверхности корпуса, в частности группы датчиков могут быть равномерно расположены на поверхности корпуса.

Датчики устройства могут быть расположены таким образом, что каждому датчику одной группы соответствует другой датчик другой группы симметрично расположенный относительно геометрического центра устройства.

В качестве датчиков магнитного поля могут быть установлены однокомпонентные датчики постоянного магнитного поля, а также феррозондовые и/или магниторезистивные датчики и/или туннельные магниторезистивные датчики.

Устройство может содержать по меньшей мере один датчик акустической эмиссии, соединенный с блоком регистрации данных. Датчик акустической эмиссии выполнен с возможностью приема сигнала эмиссии в звуковой и/или сверхзвуковой областях частот. Датчик акустической эмиссии может иметь резонансною частоту в диапазоне 0,1-180 кГц.

Устройство может содержать по меньшей мере один датчик температуры, соединенный с блоком регистрации данных, по меньшей мере один датчик давления, соединенный с блоком регистрации данных, по меньшей мере один акселерометр, соединенный с блоком регистрации данных, по меньшей мере один гироскоп, соединенный с блоком регистрации данных.

Устройство может содержать по меньшей мере один блок питания (выполненный, например, в виде аккумулятора), соединенный с блоком регистрации данных и по меньшей мере датчиками магнитного поля.

Корпус устройства может быть окружен внешней оболочкой. Оболочка корпуса может быть выполнена их полиуретана.

Устройство может включать корпус, который выполнен в форме сферы и окружен полиуретановой оболочкой, в точках пересечения радиальных лучей, имеющих начало в центре икосаэдра и проходящих через середины его ребер, установлены группы датчиков, при этом датчики каждой группы расположены на одинаковой дистанции друг от друга, устройство дополнительно включает датчик акустической эмиссии, датчик температуры, акселерометр, гироскоп, соединенные с блоком регистрации данных, а также блок питания, соединенный, с датчиками магнитного поля, акустической эмиссии, температуры, акселерометром, гироскопом и блоком регистрации данных. Таким образом формируются две подгруппы датчиков: первая включает группы, расположенные на радиальных лучах, имеющих начало в геометрическом центре корпуса и проходящих через вершины икосаэдра, вторая подгруппа - на лучах, выходящих из геометрического центра корпуса и проходящих через середины ребер икосаэдра, вписанного в корпус. При диагностике могут отдельно обрабатываться сигналы с групп датчиков, расположенных на лучах, проходящих через середину параллельных ребер. В данном варианте устройство может включать 84 однокомпонентных датчика постоянного магнитного поля, т.е. 42 группы по два датчика.

Для обеспечения привязки наблюдений к наземным маркерам устройство может включать приемник и передатчик, генерирующий низкочастотный колоколообразный сигнал с заполнением синусоидой около 20 Гц.

Управление устройством в трубопроводе может осуществляться беспроводным способом через мобильное приложение.

Устройство может быть выполнено с возможностью записи измеренных данных на карту памяти или просмотра в режиме реального времени на компьютере. Устройство может иметь как режим записи собранных данных на карту памяти, так и режим передачи данных по USB. Передача данных может осуществляться в пакетном режиме. При приеме или записи пакета проверяется контрольная сумма для контроля ошибок.

Также технический результат достигается за счет того, что осуществляют выполнение способа внутритрубной диагностики технического состояния трубопровода, при котором обеспечивают перемещение внутри трубопровода устройства, включающего корпус, внутри которого установлены: группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе, а также блок регистрации данных, соединенный с датчиками; определяют градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу, определяют наличие и/или характер дефекта по градиенту и/или изменению градиента магнитной индукции.

Технический результат достигается за счет того, что осуществляют выполнение способа внутритрубной диагностики технического состояния трубопровода, при котором обеспечивают перемещение внутри трубопровода устройства, включающего корпус, внутри которого установлены: группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе, при этом группы датчиков расположены в вершинах вписанного в корпус икосаэдра, центр которого, совпадает с центром корпуса, и на радиальных лучах, имеющих начало в центре икосаэдра и проходящих через середины его ребер; определяют градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу, определяют наличие и/или характер дефекта по градиенту и/или изменению градиента магнитной индукции.

Таким образом, в результате получения сведений о локальном градиенте в группах датчиков обеспечивается возможность выявления и определения параметров выявленного дефекта.

При осуществлении способов дополнительно могут определять абсолютные значения магнитной индукции (ее компонентов), при этом наличие дефекта могут определять как по абсолютным значениям, так и по абсолютным значениям и градиенту и/или изменению градиента магнитной индукции.

Также дополнительно может быть определен градиент и/или изменение градиента магнитной индукции с датчиков, входящих в разные группы, при этом наличие дефекта определяют по градиенту и/или изменению градиента магнитной индукции с датчиков, входящих в разные группы, и градиенту и/или изменению градиента магнитной индукции с датчиков, входящих в одну группу.

При осуществлении способов дополнительно могут проводить фильтрацию данных, полученных с датчиков магнитного поля.

Способы могут быть осуществлены с использованием всех вышеописанных вариантов устройств.

Технический результат достигается за счет того, что компьютерная система для использования в способах содержит по меньшей мере один процессор и программный код, под управлением которого процессор по данным, полученным с блока регистрации данных выполняет следующие операции: определяет градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу, определяет наличие и/или характер дефекта по градиенту и/или изменению градиента магнитной индукции.

Компьютерная система может содержать дисплей, на котором программный код отображает градиент магнитной индукции и/или наличие и/или характер дефекта трубопровода. Компьютерная система может быть выполнена в виде ноутбука, персонального компьютера или смартфона с соответствующим приложением.

Технический результат достигается за счет того, что на машиночитаемом носителе для использования в способах сохранена компьютерная программа, при исполнении которой на компьютере процессор по данным, полученным с блока регистрации данных, выполняет следующие операции: определяет градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу, определяет наличие и/или характер дефекта по градиенту и/или изменению градиента магнитной индукции.

Под центром корпуса устройства понимается геометрический центр корпуса, при этом если корпус устройства выполнен в форме, например эллипсоида или цилиндра, то центр корпуса может находиться в любой точке продольной оси данного корпуса.

Все вышеуказанные признаки изобретения могут быть скомбинированы между собой.

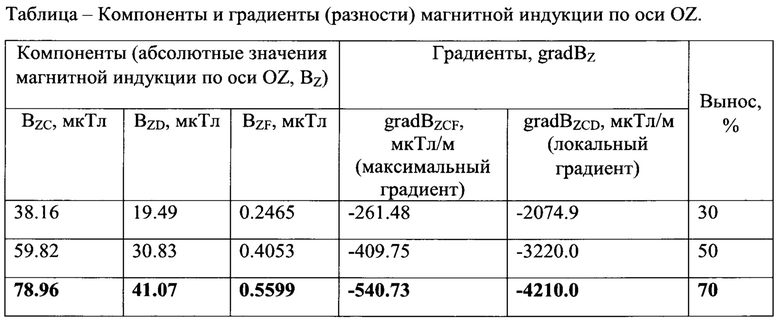

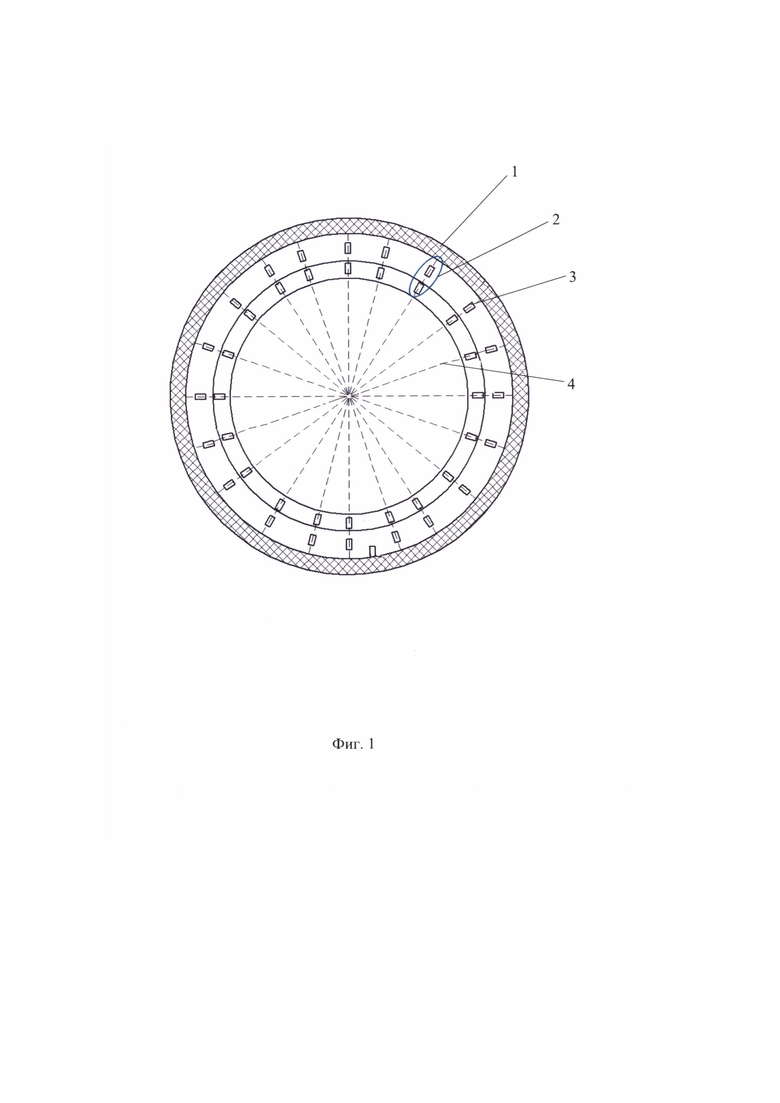

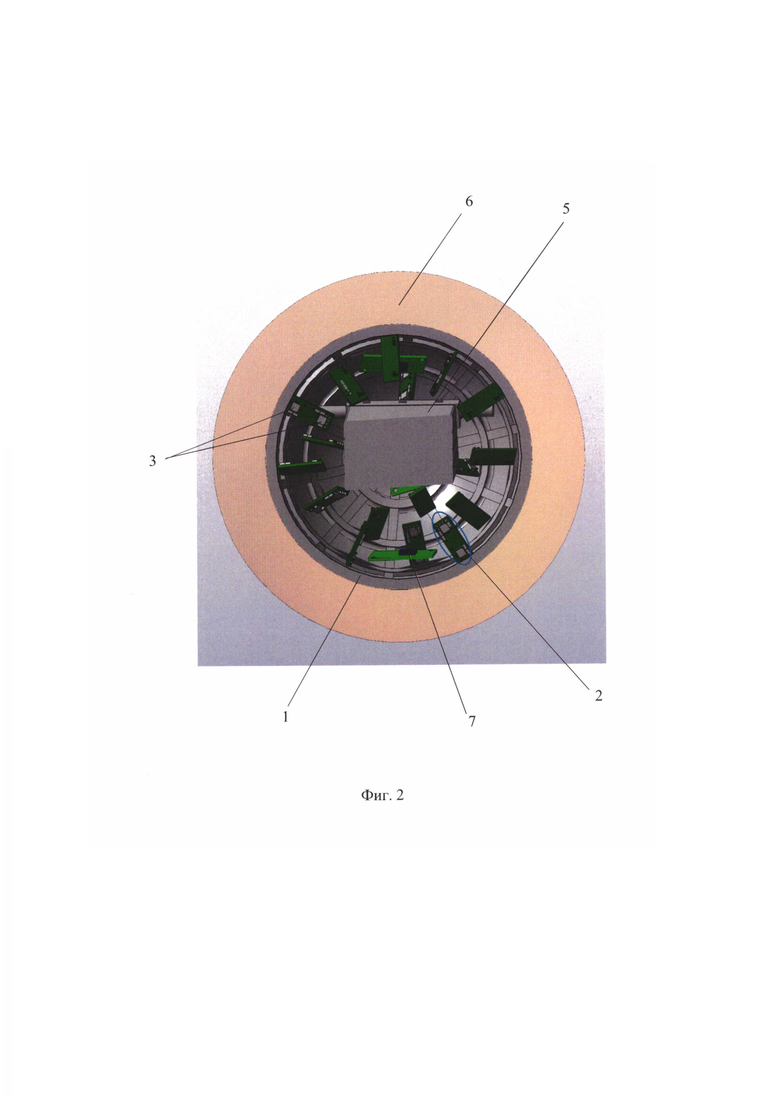

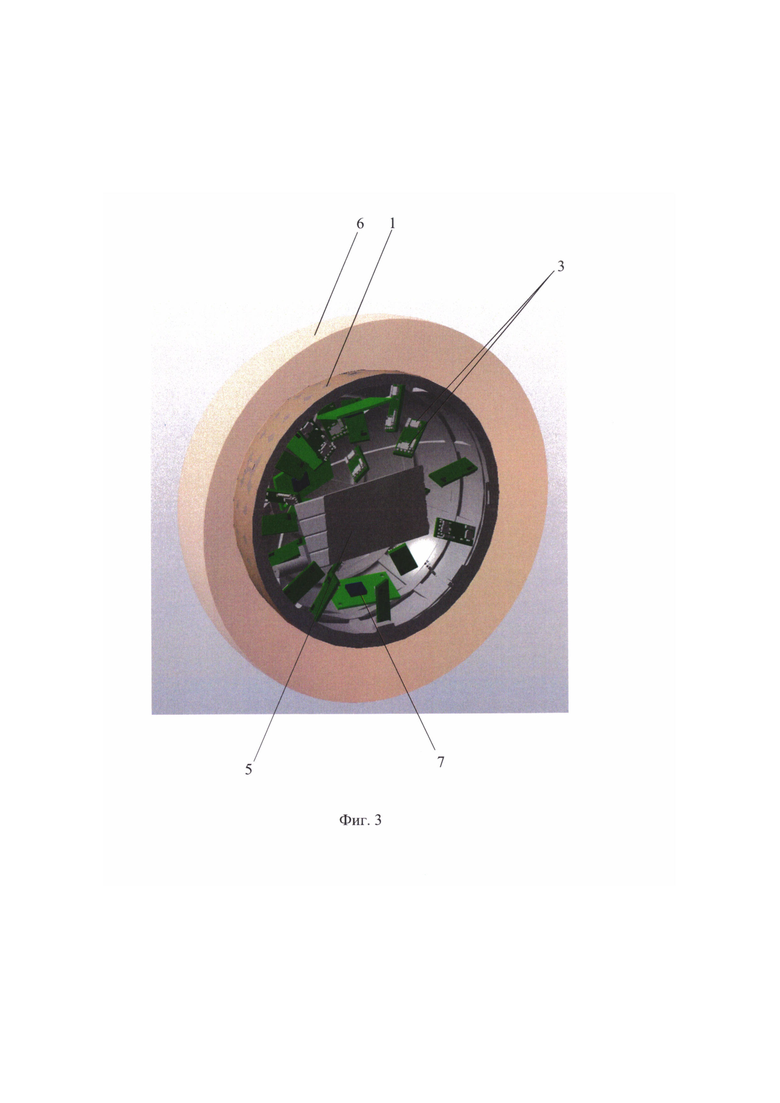

Сущность предлагаемого изобретения поясняется следующими фигурами:

фиг. 1 - схема устройства внутритрубной диагностики технического состояния трубопровода в разрезе;

фиг. 2 - вид устройства в разрезе;

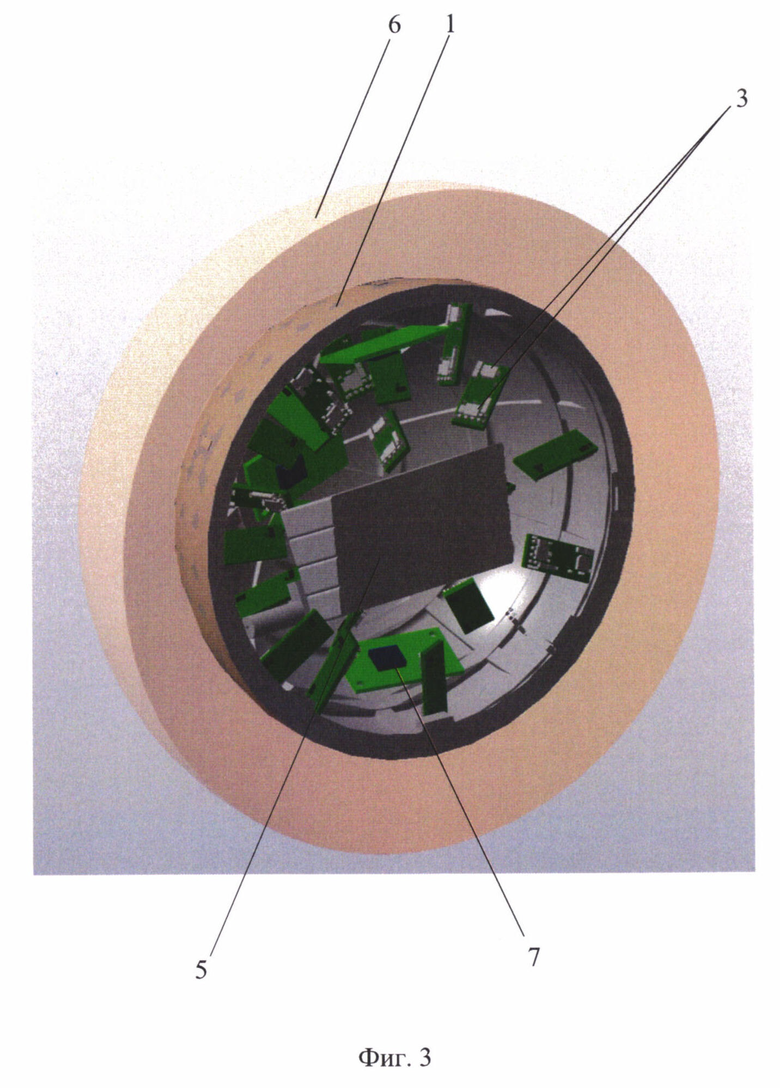

фиг. 3 - вид 3/4 устройства в разрезе;

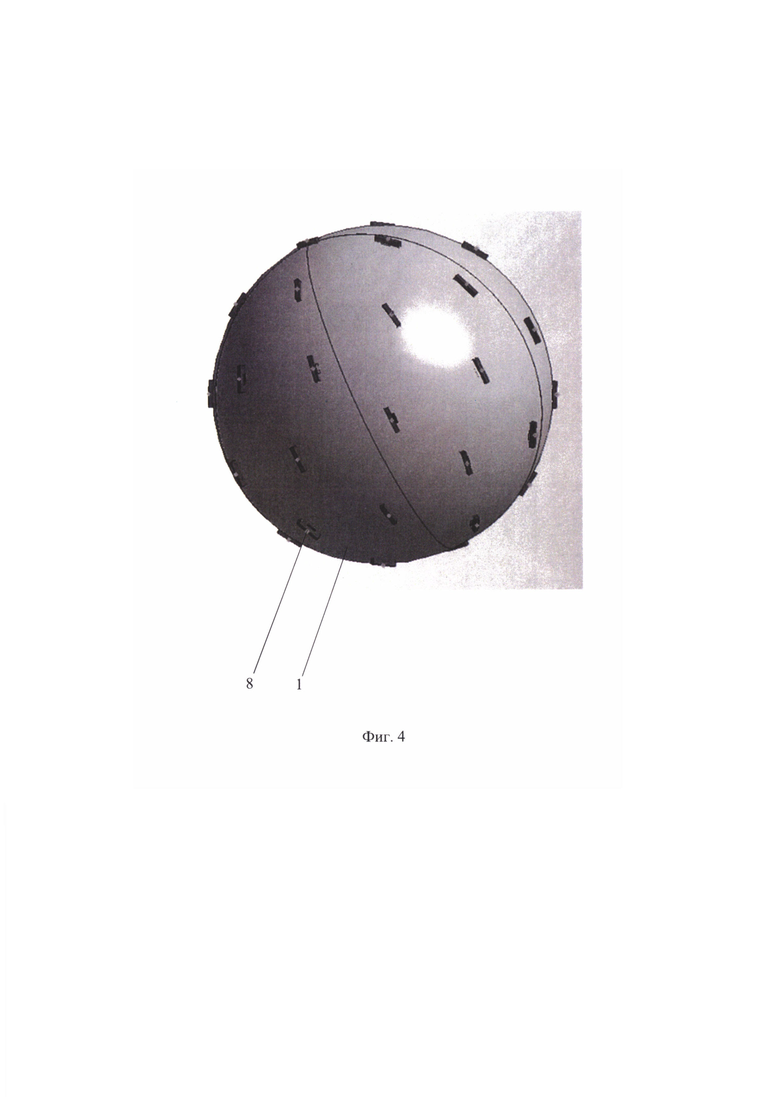

фиг. 4 - внешний вид корпуса устройства с установленными датчиками;

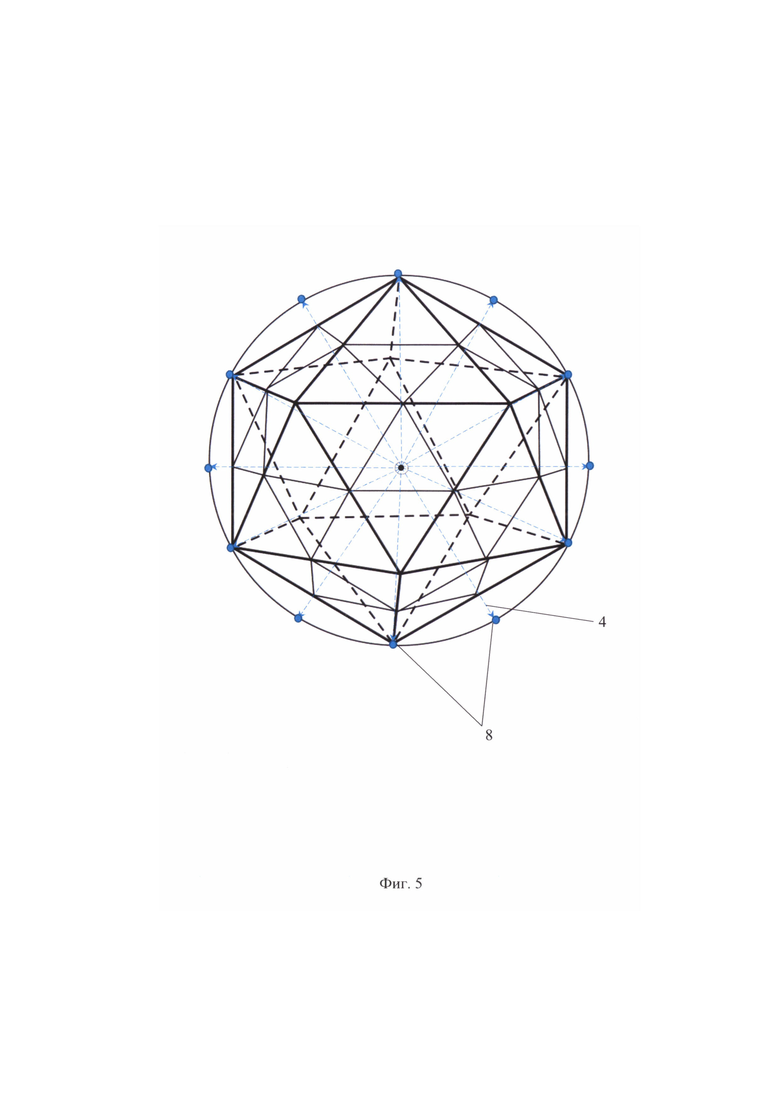

фиг. 5 - схема расположения групп датчиков с использованием вписанного в корпус икосаэдра;

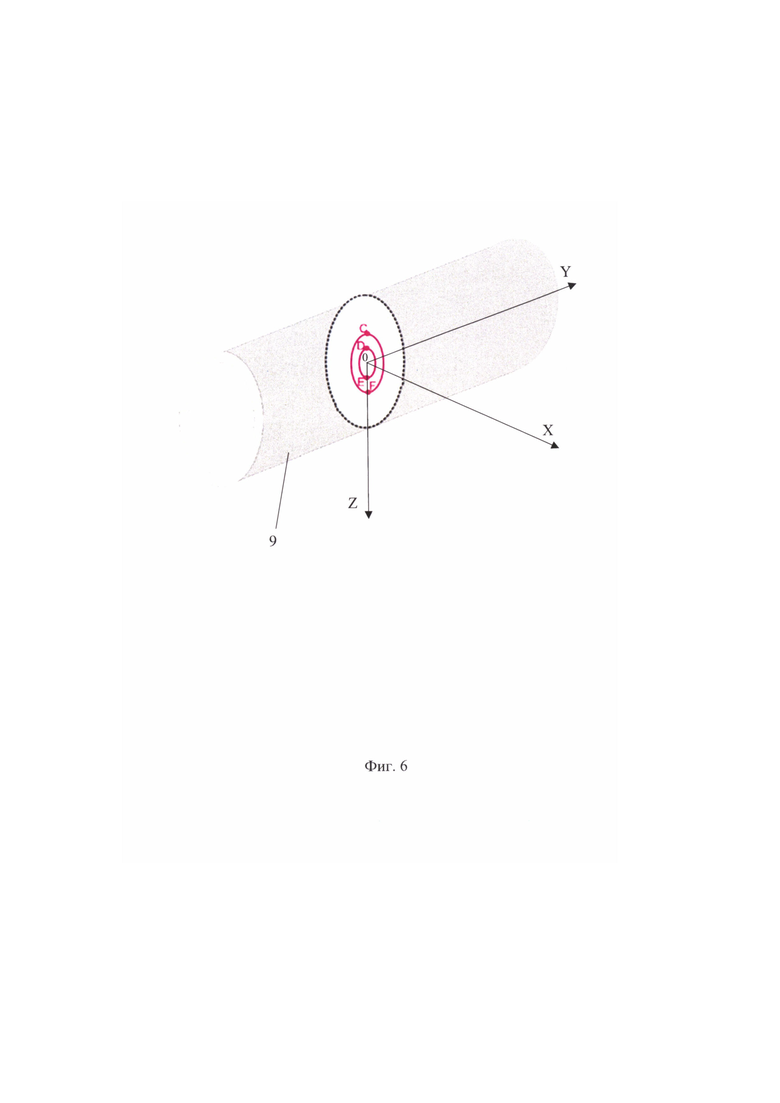

фиг. 6 - схема расположения датчиков групп в поперечном сечении трубопровода;

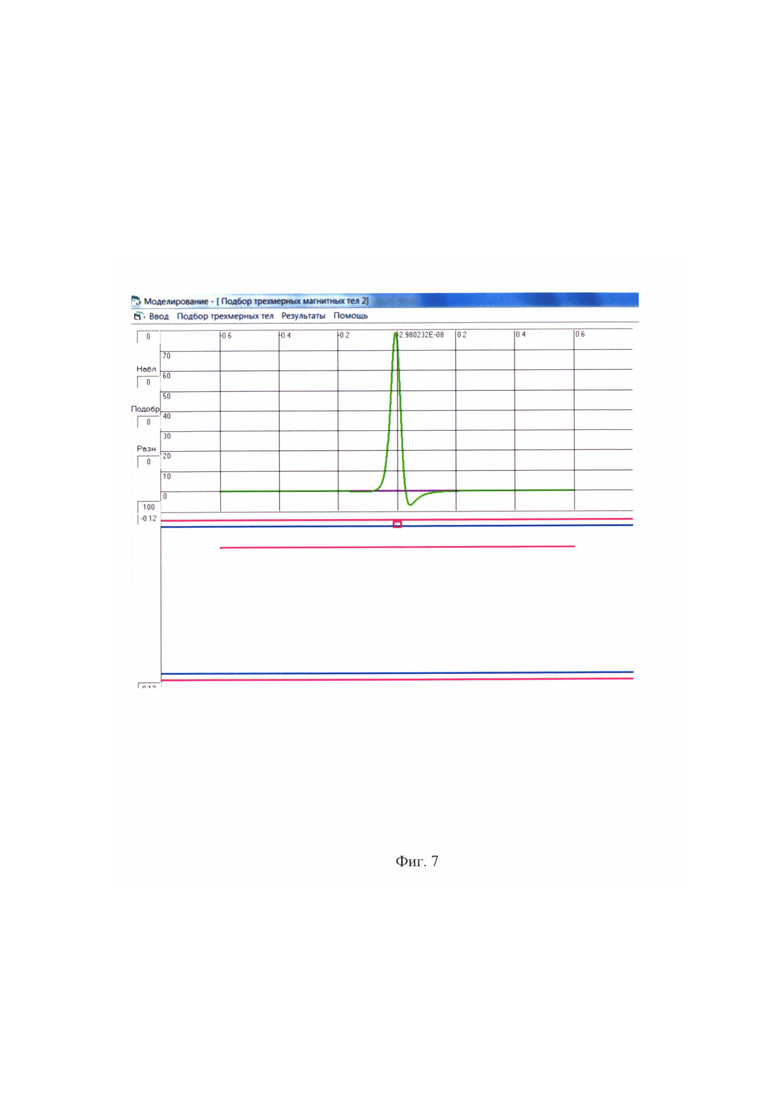

фиг. 7 - определение абсолютного значения магнитной индукции (BZC) с датчика С по результатам моделирования в случае выноса дефекта 70%;

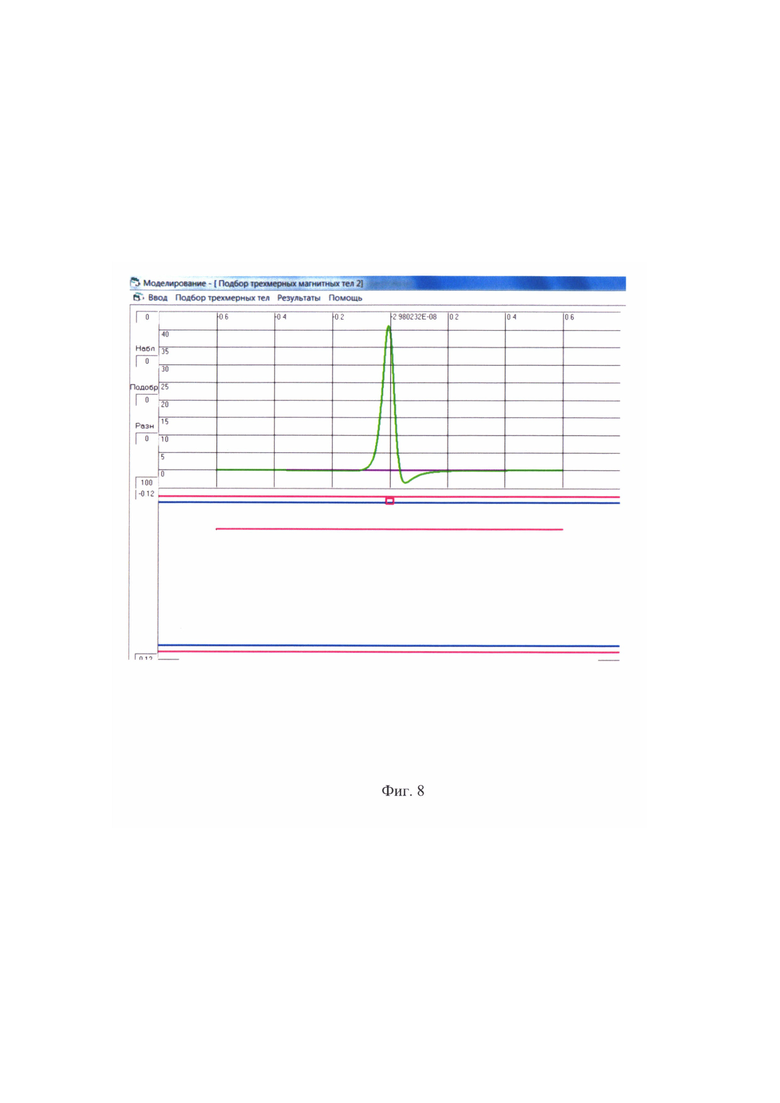

фиг. 8 - определение абсолютного значения магнитной индукции (BZD) с датчика D по результатам моделирования в случае выноса дефекта 70%;

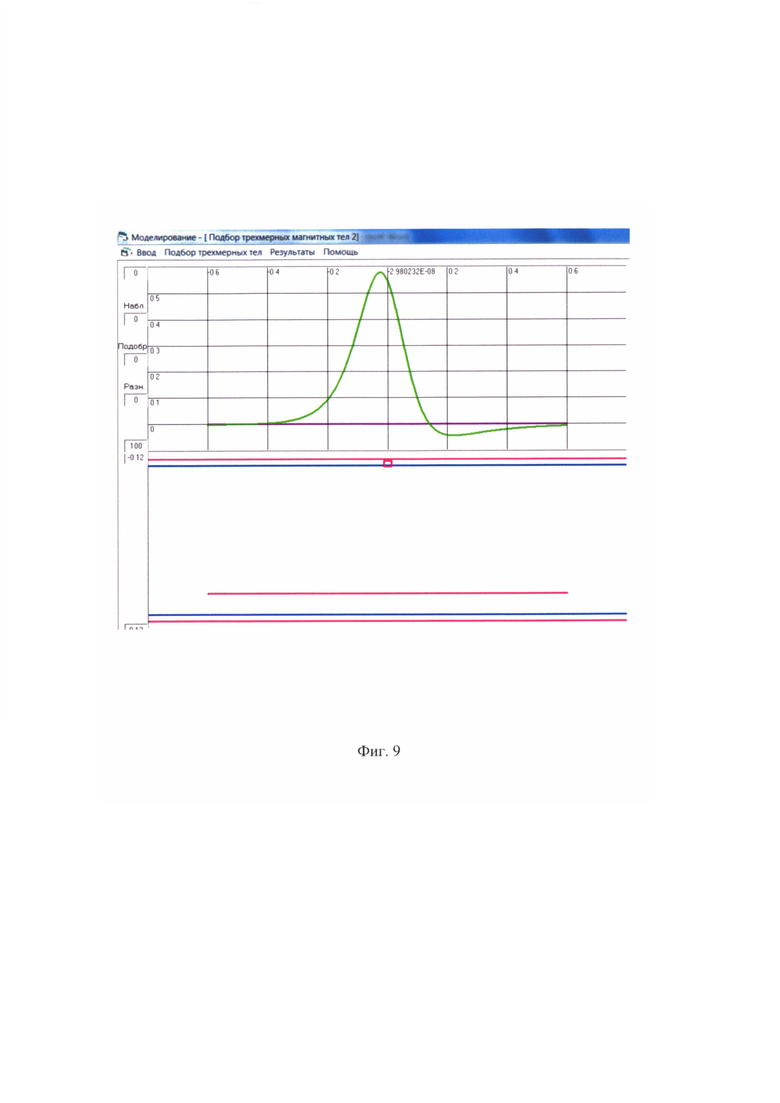

фиг. 9 - определение абсолютного значения магнитной индукции (BZF) с датчика F по результатам моделирования в случае выноса дефекта 70%;

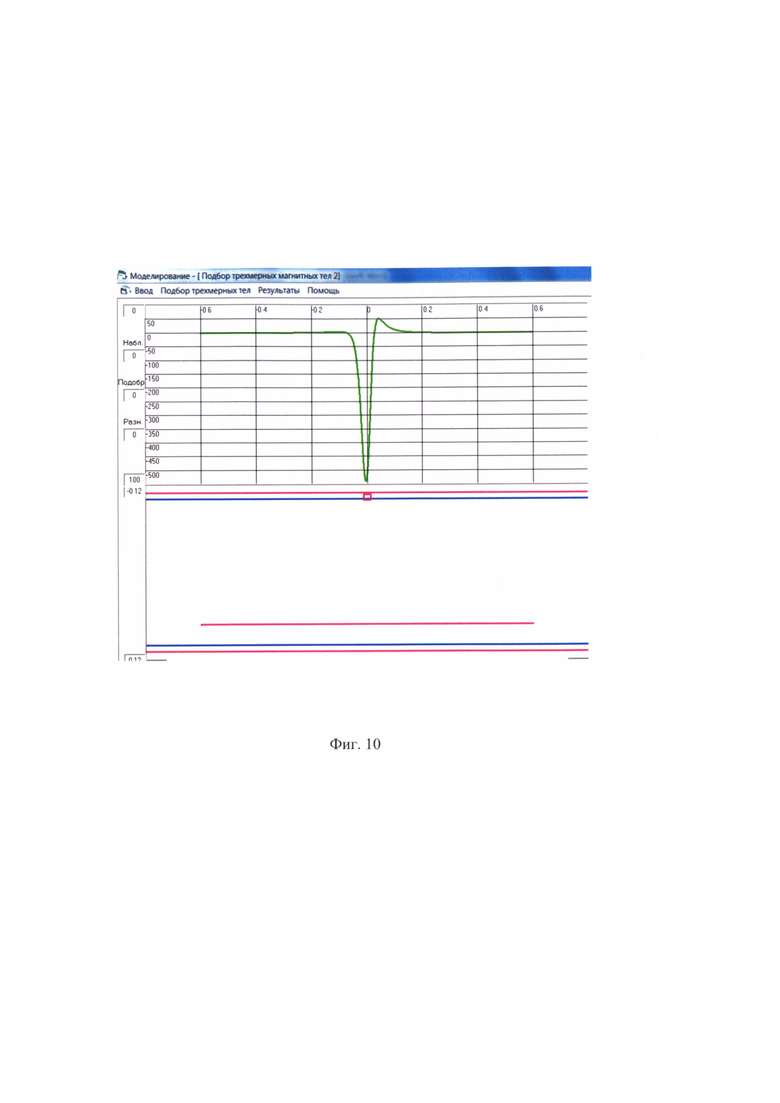

фиг. 10 - определение градиента магнитной индукции (gradBZCF) с датчиков С и F, входящими в разные группы датчиков по результатам моделирования в случае выноса дефекта 70%;

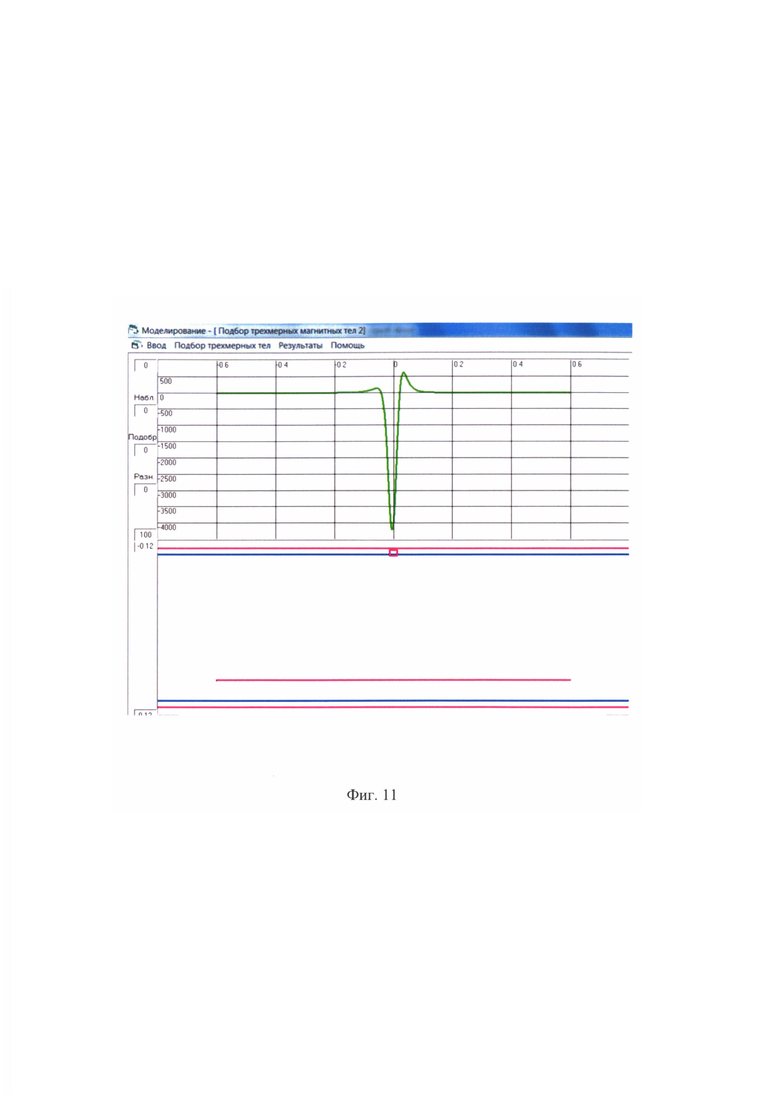

фиг. 11 - определение градиента магнитной индукции (gradBZCD) с датчиков С и D, входящими в одну группу датчиков по результатам моделирования в случае выноса дефекта 70%.

На фигурах обозначены:

1 - корпус;

2 - группа датчиков магнитного поля;

3 - датчик магнитного поля;

4 - радиальный луч;

5 - блок регистрации данных;

6 - оболочка корпуса устройства;

7 - акселерометр;

8 - место крепления (установки) группы датчиков на корпусе;

9 - трубопровод.

По одному варианту исполнения устройство внутритрубной диагностики технического состояния трубопровода выполнено с возможностью перемещения внутри трубопровода и включает корпус 1, внутри которого установлены: группы 2 датчиков 3 магнитного поля, при этом каждая группа 2 датчиков магнитного поля включает по меньшей мере два датчика 3, расположенных на одном радиальном луче 4, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе (фиг. 1). Кроме того, устройство включает блок 5 регистрации данных (показан на фиг. 2, 3), соединенный с датчиками 3 магнитного поля.

По другому варианту исполнения устройство внутритрубной диагностики технического состояния трубопровода выполнено с возможностью перемещения внутри трубопровода и включает корпус 1, внутри которого установлены: группы 2 датчиков 3 магнитного поля, каждая группа 2 датчиков 3 магнитного поля включает по меньшей мере два датчика 3, расположенных на одном радиальном луче 4, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе, при этом группы 2 датчиков 3 расположены в вершинах вписанного в корпус икосаэдра, центр которого, совпадает с центром корпуса 1, и на радиальных лучах 4, имеющих начало в центре икосаэдра и проходящих через середины его ребер (фиг. 1, фиг. 5). Кроме того, устройство также включает блок 5 регистрации данных, соединенный с датчиками 3.

Корпус устройства может быть окружен внешней полиуретановой оболочкой 6 для защиты внутренних компонентов устройства от механических повреждений в результате проведения устройства вдоль трубопровода.

Корпус 1 устройства может представлять собой две неравные (1:2) части сферы или эллипсоида. Меньшая часть (крышка) (на фиг. не показана) откидывается на угол 145 градусов, большая часть (основание) (на фиг. не показана) может иметь технологическое отверстие, закрытое заглушкой, для подсоединения кабеля к внутренней электронной системе для осуществления настройки. Крепление крышки к основанию осуществляется с помощью оси и трех потайных винтов М2.5х12, закрученных в закладные гайки. Для установки компонентов предусмотрены стойки для установки плат оцифровки, боковые карманы для установки блока питания (на фиг. не показан) и направляющие для установки датчиков 3 магнитного поля. Группы 2 датчиков 3 могут быть установлены на платы. Крепление плат осуществляется с помощью шпилек и гаек М2. Для исключения влияния на сигналы магнитных датчиков 3 намагниченности сторонних деталей корпус 1 может быть выполнен из ABS-пластика, а крепежи - из латуни, то есть из немагнитных материалов.

Для получения высокой чувствительности при измерении градиентов с малой базой измерений в качестве датчиков 3 наиболее целесообразно использовать датчик DRV425 от Texas Instruments. Сигнал с датчиков 3 может идти напрямую на аналогово-цифровой преобразователь (АЦП).

В данном варианте исполнения устройства на печатной магнитометрической плате расположены два датчика 3 магнитного поля DRV425, при этом выходной сигнал одного датчика 3 одной группы 2 вызывает соответствующий ему ток в катушке компенсации другого датчика 3 той же группы 2 датчиков (http://www.ti.com/lit/ds/symlink/drv425.pdf). На выходе датчик 3 выдает аналоговый сигнал, пропорциональный величине магнитного поля, в блок 5 регистрации данных. Эта схема по конструктивной особенности является градиентометрической. Градиентометрическая схема подключения двух датчиков 3 DRV425 магнитного поля построена так, что в силу синхронизации петли обратной связи обоих датчиков 3 выходной сигнал Vdiff прямо пропорционален разнице регистрируемых индукций магнитных полей. Обе катушки датчиков 3 включены последовательно и возбуждаются одним и тем же источником тока. Среднее значение компоненты поля получают с выхода VCM (http://www.ti.com/lit/ds/symlink/drv425.pdf).

В качестве блока 5 регистрации данных в устройстве может быть использован контроллер, например 32-разрядный микроконтроллер фирмы Microchip (Atmel) - ATSAMD21G18 с вычислительном ядром ARM Cortex® М0. Запись сигнала датчиков 3 может производиться на портативный носитель любого из существующих типов (Flash - память, SD - карта и т.д.).

Устройство может содержать блок питания (на фиг. не представлен). В качестве бока питания (аккумулятора) в устройстве может быть использована аккумуляторная сборка Robiton из двух АКБ по 3.7 В. Блок 5 регистрации данных может включать блок питания или подключен к нему. Также блок питания подключают к датчикам 3 магнитного поля.

В другом варианте исполнения (фиг. 2, 3) устройство содержит акселерометр 7. Кроме того, устройство может содержать акустический датчик (датчик акустической эмиссии) (на фиг. не представлен), который обеспечивает достоверную регистрацию волн акустической эмиссии в максимально возможном объеме перекачиваемой жидкости, окружающей устройство в максимально широком частотном диапазоне, а также обеспечивает надежную регистрацию волн в частотном диапазоне, покрывающем основные частотные интервалы, соответствующие образованию и росту трещин, и зон утечки. Резонансные частоты датчика акустической эмиссии (например, ZET 601) должны определяться экспериментально размерами трещины и находятся в целом в диапазоне 60-500 кГц. В некоторых случаях резонансные частоты могут выделяться экстремумами на частотах: 90 кГц, 140 кГц, 300 кГц, 450 КГц. Кроме того, датчик акустической эмиссии (например, GOK -А10 или Hydrolux HL 500 или HL 5000) обеспечивает надежную регистрацию утечек жидкости через сквозные отверстия, при которых возникают турбулентности и кавитации (схлопывание пузырьков воздуха при прокачивании жидкости) сопровождаемых волнами звуковых частот. Датчик акустической эмиссии обычно устанавливают на оболочку устройства, при этом обеспечивается стойкость к внешним агрессивным факторам (давлению, температуре, химической агрессивности среды).

Устройство может быть оснащено средствами обнаружения, которые позволяют регистрировать факт наличия в трубопроводе при его проходе извне трубы. Кроме того, средства обнаружения обеспечивает регистрацию устройства при его аварийном отключении.

Устройство может содержать наземный генератор, который в непрерывном режиме излучает гармоническое электромагнитное поле частотой 20 - 40 Гц (общепринятый стандарт - 22 Гц). При этом устройство может содержать приемник маркирующего поля, установленный внутри корпуса, который регистрирует поле от наземного генератора, контроллер, который осуществляет запуск генератора маркирующего поля, установленный также внутри корпуса устройства. Наземный локатор должен регистрировать поле от генератора внутри корпуса устройства, что означает нахождение устройства под локатором. Затем наземный генератор подает сигнал на устройство, после чего его генератор прекращает излучать поле. Данный алгоритм гарантирует регистрацию устройства в опорных точках трубопровода и определение его местонахождения в случае аварийного застревания.

Конструкция предлагаемого устройства может обеспечивать возможность выемки и последующей установки блока регистрации данных, блока питания или их подзарядки без разборки устройства.

Диагностика трубопровода осуществляется следующим образом.

Перед проведением диагностики может проводиться предварительная очистка и калибровка контролируемого участка трубопровода с помощью подбора по диаметру полиуретановой оболочки 6 устройства.

Далее производится перекрытие трубопровода в двух смотровых люках или колодцах, расположенных выше и ниже контролируемого участка.

В пределах контролируемого участка устройство опускают в один из смотровых колодцев, а в другой опускают приемное устройство (уловитель), например, в виде сетки.

Затем открывают смотровые люки, расположенные выше и ниже контролируемого участка, после чего заявленное устройство переносится транспортирующей жидкостью. Также устройство может протягиваться вдоль трубопровода, например, с помощью каната (троса или кабеля). После проведения устройства по полости трубопровода, оно ловится и поднимается на поверхность с помощью приемного устройства.

В процессе перемещения устройства производится регистрация значений магнитной индукции (компонент градиентов магнитного поля) и/или разности значений магнитной индукции, при этом возможна запись данных на SD карту блока 5 регистрации.

Таким образом, устройства обоих вариантов конструкции осуществляют следующие действия:

- определение разности магнитной индукции по данным по крайней мере с датчиков 3, входящих в одну группу 2, т.е. в результате сбора данных с магнитометрической системы (групп 2 датчиков 3 магнитного поля);

- определение наличие дефекта по градиенту магнитной индукции в результате оцифровки измеренных данных и его характеристики.

Также дополнительно возможно осуществить сохранение измеренных данных на электронном носителе блока 5 регистрации данных.

В процессе обработки полученных данных магнитной индукции с датчиков 3 группы 2 производится совместная нелинейная фильтрация на основе фильтров Колмогорова-Винера, Баттерворта и Чебышева, в результате чего измеренные сигналы поля выравниваются и на основе них получают скорретированные компоненты (В) и градиенты (GradB) магнитного поля (магнитной индукции), после чего, например с помощь программного кода, уточняется местоположение участков аномальной эмиссии.

Программный продукт на основе стандартных алгоритмов может производить обработку полученных записей, в частности обеспечивать частотную фильтрацию (например, быстрое Фурье-преобразование или используют фильтры Ферстера), производить корреляционный анализ с использованием при подборе параметров дефекта метода наименьших квадратов.

Для подтверждения работы вариантов устройств и осуществления способов с помощью программного обеспечения было осуществлено моделирование диагностики технического состояния трубопровода и вывода его результатов.

Для установления наличия дефекта на внутренней поверхности трубопроводом 9 была выбрана труба диаметром 219 мм, толщиной стенки составляет 8 мм, длиной 11 м. Приняли условие, что труба намагничена земным полем: Х-составляющая=17,7 мкТл, У-составляющая 25 мкТл, Z-составляющая 43,3 мкТл. Магнитная восприимчивость трубы 9 составляет 10 ед (фиг. 6).

По датчикам 3 магнитного поля определили абсолютные значения магнитной индукции (В) по оси OZ в точках С, D, Е и F, в каждой из которых установлено по одному датчику 3 (фиг. 6). При этом датчики С и D относятся к одной группе датчиков, а датчики Е и F относятся к другой группе датчиков.

Результаты моделирования приведены на фиг. 7-11, при этом на фиг. 7-9 представлены кривые абсолютных значений магнитной индукции (В, мкТл) в точках установки датчиков С, D, F, а на фиг. 10, 11 представлено определение градиентов магнитной индукции (gradB) между этими точками. Для вычисления максимального (по диаметру) градиента магнитной индукции используется разность величин магнитной индукции между точками С и F. Для локального градиента - между точками С и D. Разность значений магнитных индукций делится на величину расстояния (L) между этими точками. В данном случае расстояние между точками С и D составляет LCD=0,009 м, а между точками С и F - LCF=0,145 мм.

По графикам на фиг. 10, 11 видно значительное изменение градиента магнитной индукции, что может означать наличие дефекта.

Значения компонент магнитной индукции с датчиков С, D и F, и рассчитанные градиенты по оси OZ приведены в таблице.

По результатам, приведенным в таблице, можно определить, что дефект трубопровода 9 находится в месте расположения группы датчиков CD, т.к. максимальное изменение (до 4210 мкТл/м) характерно для сигнала локального градиента с этих датчиков. По величине локального градиента в этой группе датчиков можно оценить вынос металла в данной зоне, например, в процентном соотношении. Глубина выноса металла трубопровода 9 в области расположения (нахождения) группы датчиков CD может быть определена как 70%. С учетом данных о местоположении устройства в момент максимума градиента можно определить местонахождение дефекта по длине трубы.

Таким образом, обеспечивается повышение точности и надежности обнаружения дефекта трубопровода, оценки его местоположения и характеристики, в том числе, обнаружение зон коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697007C1 |

| УСТРОЙСТВО ВНУТРИТРУБНОГО ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТРУБОПРОВОДЕ | 2021 |

|

RU2778718C1 |

| Способ обнаружения дефектов трубопроводов и устройство для его осуществления | 2023 |

|

RU2822335C1 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

| Устройство обнаружения дефектов металлических трубопроводов | 2023 |

|

RU2831870C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ДЕФЕКТОВ В СООРУЖЕНИЯХ ИЗ ТРУБНЫХ СТАЛЕЙ | 2015 |

|

RU2620327C1 |

| Способ обнаружения несанкционированных врезок в трубопровод | 2018 |

|

RU2681552C1 |

| ВНУТРИТРУБНЫЙ МАГНИТНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2176082C1 |

Использование: для внутритрубной диагностики технического состояния трубопровода. Сущность изобретения заключается в том, что устройство внутритрубной диагностики технического состояния трубопровода выполнено с возможностью перемещения внутри трубопровода и включает корпус, внутри которого установлены группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе, также блок регистрации данных, соединенный с датчиками. Технический результат: повышение точности и надежности обнаружения дефекта трубопровода, оценки его местоположения и характеристики, в том числе, обнаружение зон коррозии. 6 н. и 39 з.п. ф-лы, 11 ил., 1 табл.

1. Устройство внутритрубной диагностики технического состояния трубопровода, выполненное с возможностью перемещения внутри трубопровода и включающее корпус, внутри которого установлены:

группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе,

а также блок регистрации данных, соединенный с датчиками.

2. Устройство внутритрубной диагностики технического состояния трубопровода, выполненное с возможностью перемещения внутри трубопровода и включающее корпус, внутри которого установлены:

группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе,

при этом группы датчиков расположены в вершинах вписанного в корпус икосаэдра, центр которого совпадает с центром корпуса, и на радиальных лучах, имеющих начало в центре икосаэдра и проходящих через середины его ребер,

а также блок регистрации данных, соединенный с датчиками.

3. Устройство по любому из пп. 1, 2, в котором по крайней мере одна группа датчиков магнитного поля выполнена с возможностью вывода сигнала разности магнитной индукции с датчиков этой группы в блок регистрации данных.

4. Устройство по любому из пп. 1, 2, в котором датчики магнитного поля разных групп выполнены с возможностью вывода сигнала разности магнитной индукции с датчиков в блок регистрации данных.

5. Устройство по любому из пп. 1-4, в котором датчики магнитного поля дополнительно выполнены с возможностью вывода сигнала магнитной индукции с датчиков в блок регистрации данных.

6. Устройство по любому из пп. 1, 2, выполненное с возможностью перемещения внутри трубопровода под давлением транспортируемой по трубопроводу жидкости.

7. Устройство по любому из пп. 1, 2, корпус которого выполнен в форме сферы.

8. Устройство по любому из пп. 1, 2, корпус которого выполнен эллипсоидной или цилиндрической формы.

9. Устройство по любому из пп. 1, 2, в котором датчики каждой группы расположены на одинаковой дистанции друг от друга.

10. Устройство по любому из пп. 1, 2, в котором группы датчиков расположены на одинаковой дистанции от центра корпуса.

11. Устройство по любому из пп. 1, 2, в котором группы датчиков распределены равномерно по отношению к поверхности корпуса.

12. Устройство по любому из пп. 1, 2, в котором в качестве датчиков магнитного поля установлены однокомпонентные датчики постоянного магнитного поля.

13. Устройство по любому из пп. 1, 2, в котором в качестве датчиков магнитного поля установлены феррозондовые, и/или магниторезистивные датчики, и/или туннельные магниторезистивные датчики.

14. Устройство по любому из пп. 1, 2, содержащее по меньшей мере один датчик акустической эмиссии, соединенный с блоком регистрации данных.

15. Устройство по п. 14, в котором датчик акустической эмиссии выполнен с возможностью приема сигнала эмиссии в звуковой и/или сверхзвуковой областях частот.

16. Устройство по любому из пп. 1, 2, содержащее по меньшей мере один датчик температуры, соединенный с блоком регистрации данных.

17. Устройство по любому из пп. 1, 2, содержащее по меньшей мере один датчик давления, соединенный с блоком регистрации данных.

18. Устройство по любому из пп. 1, 2, содержащее по меньшей мере один акселерометр, соединенный с блоком регистрации данных.

19. Устройство по любому из пп. 1, 2, содержащее по меньшей мере один гироскоп, соединенный с блоком регистрации данных.

20. Устройство по любому из пп. 1, 2, содержащее по меньшей мере один блок питания, соединенный с блоком регистрации данных и по меньшей мере с датчиками магнитного поля.

21. Устройство по любому из пп. 1, 2, в котором корпус окружен внешней оболочкой.

22. Устройство по любому из пп. 1, 2, в котором корпус выполнен в форме сферы и окружен полиуретановой оболочкой,

группы датчиков установлены в месте пересечения с корпусом радиальных лучей, имеющих начало в центре икосаэдра и проходящих через середины его ребер,

при этом датчики каждой группы расположены на одинаковой дистанции друг от друга,

устройство дополнительно включает датчик акустической эмиссии, датчик температуры, акселерометр, гироскоп, соединенные с блоком регистрации данных, а также блок питания, соединенный с датчиками магнитного поля, акустической эмиссии, температуры, акселерометром, гироскопом и блоком регистрации данных.

23. Способ внутритрубной диагностики технического состояния трубопровода, при котором обеспечивают перемещение внутри трубопровода устройства, включающего корпус, внутри которого установлены: группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе,

а также блок регистрации данных, соединенный с датчиками;

определяют градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу;

определяют наличие и/или характер дефекта по значениям градиента и/или изменению градиента магнитной индукции.

24. Способ внутритрубной диагностики технического состояния трубопровода, при котором обеспечивают перемещение внутри трубопровода устройства, включающего корпус, внутри которого установлены: группы датчиков магнитного поля, каждая группа датчиков магнитного поля включает по меньшей мере два датчика, расположенных на одном радиальном луче, имеющем начало в центре корпуса, с обеспечением сонаправленности осей чувствительности датчиков в группе, при этом группы датчиков расположены в вершинах вписанного в корпус икосаэдра, центр которого совпадает с центром корпуса, и на радиальных лучах, имеющих начало в центре икосаэдра и проходящих через середины его ребер,

а также блок регистрации данных, соединенный с датчиками;

определяют градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу,

определяют наличие и/или характер дефекта по градиенту и/или изменению градиента магнитной индукции.

25. Способ по любому из пп. 23, 24, при котором дополнительно определяют абсолютные значения магнитной индукции, при этом

наличие дефекта определяют по абсолютным значениям магнитной индукции и градиенту и/или изменению градиента магнитной индукции.

26. Способ по любому из пп. 23, 24, при котором дополнительно определяют градиент и/или изменение градиента магнитной индукции с датчиков, входящих в разные группы,

при этом наличие дефекта определяют по градиенту и/или изменению градиента магнитной индукции с датчиков, входящих в разные группы, и градиенту и/или изменению градиента магнитной индукции с датчиков, входящих в одну группу.

27. Способ по любому из пп. 23, 24, при котором дополнительно проводят фильтрацию данных, полученных с датчиков магнитного поля.

28. Способ по любому из пп. 23, 24, при котором устройство выполнено с возможностью перемещения внутри трубопровода под давлением транспортируемой по трубопроводу жидкости.

29. Способ по любому из пп. 23, 24, при котором корпус устройства выполнен в форме сферы.

30. Способ по любому из пп. 23, 24, при котором корпус устройства выполнен эллипсоидной или цилиндрической формы.

31. Способ по любому из пп. 23, 24, при котором датчики устройства каждой группы расположены на одинаковой дистанции друг от друга.

32. Способ по любому из пп. 23, 24, при котором группы датчиков устройства расположены на одинаковой дистанции от центра корпуса.

33. Способ по любому из пп. 23, 24, при котором группы датчиков устройства распределены равномерно по отношению к поверхности корпуса.

34. Способ по любому из пп. 23, 24, при котором в качестве датчиков магнитного поля устройства установлены однокомпонентные датчики постоянного магнитного поля.

35. Способ по любому из пп. 23, 24, при котором в качестве датчиков магнитного поля устройства установлены феррозондовые, и/или магниторезистивные датчики, и/или туннельные магниторезистивные датчики.

36. Способ по любому из пп. 23, 24, при котором устройство содержит по меньшей мере один датчик акустической эмиссии, соединенный с блоком регистрации данных.

37. Способ по любому из пп. 23, 24, при котором устройство содержит по меньшей мере один датчик температуры, соединенный с блоком регистрации данных.

38. Способ по любому из пп. 23, 24, при котором устройство содержит по меньшей мере один датчик давления, соединенный с блоком регистрации данных.

39. Способ по любому из пп. 23, 24, при котором устройство содержит по меньшей мере один акселерометр, соединенный с блоком регистрации данных.

40. Способ по любому из пп. 23, 24, при котором устройство содержит по меньшей мере один гироскоп, соединенный с блоком регистрации данных.

41. Способ по любому из пп. 23, 24, при котором устройство содержит по меньшей мере один блок питания, соединенный с блоком регистрации данных и по меньшей мере с датчиками магнитного поля.

42. Способ по любому из пп. 23, 24, при котором корпус устройства окружен внешней оболочкой.

43. Компьютерная система для использования в способах по любому из пп. 23, 24, которая содержит по меньшей мере один процессор и программный код, под управлением которого процессор по данным, полученным с блока регистрации данных, выполняет по крайней мере следующие операции:

определяет градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу,

определяет наличие и/или характер дефекта по градиенту и/или изменению градиента магнитной индукции.

44. Компьютерная система по п. 43, содержащая дисплей, на котором программный код отображает градиент магнитной индукции и/или наличие и/или характер дефекта трубопровода.

45. Машиночитаемый носитель для использования в способах по любому из пп. 23, 24, на котором сохранена компьютерная программа, при исполнении которой на компьютере процессор по данным, полученным с блока регистрации данных, выполняет следующие операции:

определяет градиент и/или изменение градиента магнитной индукции по данным, полученным по крайней мере с датчиков, входящих в одну группу,

определяет наличие и/или характер дефекта по градиенту и/или изменению градиента магнитной индукции.

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697007C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Аппарат для непрерывной варки олифы | 1928 |

|

SU11497A1 |

| СПОСОБ СОВМЕСТНОЙ ОБРАБОТКИ ДАННЫХ ДИАГНОСТИРОВАНИЯ ПО РЕЗУЛЬТАТАМ ПРОПУСКА КОМБИНИРОВАННОГО ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА | 2012 |

|

RU2527003C2 |

| US 6241028 B1, 05.06.2001 | |||

| US 4609994 A, 02.09.1986. | |||

Авторы

Даты

2020-06-02—Публикация

2019-12-11—Подача