Изобретение относится к технологии производства синтетического графита, применяемого в ядерной энергетике, металлургии, машино- и аппаратостроении, а также при производстве полупроводниковой техники.

Получение синтетического графита с улучшенными функциональными характеристиками, такими как однородность, плотность и прочность, на сегодняшний день является сложной технической задачей, однозначного решения которой не существует.

Наиболее близким аналогом, принятым за прототип, к предлагаемому изобретению является «Способ получения тонкозернистого графита», патент RU 2257341, МПК С01В 31/04, публикация 27.07.2005. Согласно этому способу улучшение функциональных характеристик достигается за счет того, что в качестве наполнителя используется прокаленный кокс, измельченный до средних размеров частиц от 2 до 20 мкм, смешивание кокса ведут с избытком среднетемпературного пека с последующей термовакуумной обработкой композиции.

Недостатками этого способа является: большое количество технологических операций и трудозатрат - операция термовакуумной обработки, операция загрузки и выгрузки; использование дополнительного технологического оборудования - установки термовакуумной обработки, транспортные линии и транспортирующие устройства; низкие функциональные характеристики синтетического графита - прочность при сжатии 80-120 МПа, плотность 1,75-1,85 г/см3.

Задачей изобретения является получение синтетического графита с улучшенными функциональными характеристиками, такими как однородность, плотность, прочность, при использовании минимального количества технологических операций, единиц оборудования, снижении трудозатрат.

Техническим результатом изобретения является увеличение однородности, плотности, прочности графита при использовании минимального количества технологических операций, единиц оборудования, снижении трудозатрат.

Для достижения технического результата в способе получения синтетического графита, включающем измельчение кокса до размеров менее 100 мкм, смешение кокса и пека, взятого с избытком, удаление избытка пека, последующее измельчение полученной композиции до пресс-порошка, прессование полуфабрикатов из пресс-порошка, термическую обработку прессованных полуфабрикатов, согласно изобретению используют кокс с плотностью 1,38-2,02 г/см3 и пек с температурой размягчения 85-135°C, а избыток пека удаляют одновременно со смешением исходных компонентов в аппаратах смешения в результате реакции термополиконденсации при времени смешения от 10 до 30 часов и температуре от 240 до 320°C.

Также для достижения технического результата смешение исходных компонентов осуществляют в аппаратах смешения периодического действия, удаление избытка пека осуществляют при атмосферном давлении.

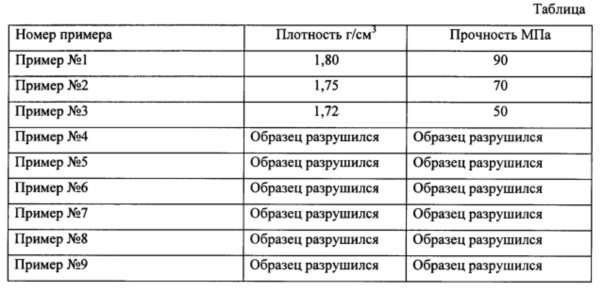

Оптимальным временем смешения является промежуток от 10 до 30 часов. При смешении менее 10 часов или более 30 происходит разрушение образца (см. результаты проведенных опытов в таблице: примеры 7,9). Оптимальной является температура от 240 до 320°C, при температуре менее 240°C или более 320°C происходит разрушение образца (см. результаты проведенных опытов в таблице: примеры 4, 8).

Удаление избытка пека одновременно со смешением исходных компонентов в аппаратах смешения в результате реакции термополиконденсации при длительном времени смешения при атмосферном давлении и высокой температуре позволяет избавиться об избытка связующего и получить композицию со сниженным содержанием летучих компонентов от 8 до 18%, что влияет на увеличение однородности, прочности и плотности полученного графита.

Способ осуществляют следующим образом.

Наполнитель - кокс, связующее - пек. Наполнитель и связующее перемешивают в аппарате смешения периодического действия при температуре 240-320°C в течение 10-30 часов. При этом выход композиции составляет 90-95%, выход летучих 8-18%.

Выгруженную и охлажденную композицию измельчают до пресс-порошка с размером частиц 100% менее 500 мкм. Из пресс-порошка при удельном давлении на поверхность 1224±200 килограмм силы на квадратный сантиметр прессуют полуфабрикат. Затем полуфабрикат подвергают термической обработке первая ступень - нагрев 1000±200°C и охлаждение; вторая ступень - нагрев 2600±300°C и охлаждение.

В качестве наполнителя используют твердый карбонизированный материал, полученный в процессе термообработки (без доступа кислорода) остатков от перегонки каменноугольной смолы, нефти или других смол при температуре более 550°C, имеющий действительную плотность более 1,38 г/см3 по ГОСТ 10220-82 и содержащий зольных примесей менее 0,6% по ГОСТ 11022-95, размер частиц наполнителя 100% менее 100 мкм по ГОСТ 5954.2-91.

Также в качестве наполнителя может использоваться кокс, сажа, графит или любой другой углеродный материал, углеродные волокна, нанотрубки и прочие наполнители на основе углерода, полученные при соответствующих условиях: неокислительная среда и высокая температура.

В качестве связующего используют остаток от перегонки каменноугольной смолы, нефти или других смол, имеющий температуру размягчения менее 135°C по ГОСТ 9950-83 и содержащий зольных примесей менее 0,6% по ГОСТ 7846-73.

Использование в качестве наполнителя частиц с размером 100% менее 100 мкм обеспечивает тонкозернистую структуру специальных марок синтетического графита. Как и в случае прототипа, для создания однородной композиции требуется избыток связующего. В отличие от прототипа, где избыток удаляется за счет испарения компонентов связующего при температуре от 250 до 320°C и давлении 80-200 мм рт.ст., в основу способа положен метод увеличения молекулярной массы компонентов связующего в результате реакций термополиконденсации. Увеличение молекулярной массы компонентов и удаление избытка связующего осуществляют во время смешения исходных компонентов в аппаратах смешения периодического действия в течение времени от 10 до 30 часов при атмосферном давлении и температуре от 240 до 320°C. В результате длительного нагрева и перемешивания, за счет высокой температуры и окисления компонентов связующего кислородом воздуха, происходит удаление избытка и увеличение молекулярной массы компонентов связующего. Этот способ позволяет улучшить функциональные характеристики специальных марок синтетического графита, такие как однородность, плотность и прочность.

В результате указанного способа получают графит, отличающийся высокой однородностью: разброс показателей плотности составляет ±0,1 г/см3, увеличенной плотностью от 1,79 до 1,81 г/см3 и прочностью 90 МПа.

Также способ позволяет снизить количество летучих, выделяющихся на первой стадии термообработки, которые могут привести к вспучиванию и растрескиванию прессованных полуфабрикатов; увеличить температуру размягчения и жесткость композиции, что позволит исключить оплывание и деформацию прессованных полуфабрикатов на первой стадии термообработки; снизить трудозатраты, количество технологических операций, используемых единиц оборудования.

Примеры осуществления способа получения синтетического графита.

Пример 1

Наполнитель кокс, имеющий действительную плотность 1,38-2,02 г/см3, размер частиц наполнителя 100% менее 100 мкм, 86% менее 22 мкм, 49% менее 9 мкм.

Связующее пек, имеющее температуру размягчения 85-135°C.

Наполнитель 50% по массе и связующее 50% по массе перемешивают в аппарате смешения периодического действия при температуре 240-320°C в течение 10-30 часов.

При этом выход композиции составляет 90-95%, выход летучих 8-18%.

Выгруженную и охлажденную композицию измельчают до пресс-порошка с размером частиц 100% менее 500 мкм. Из пресс-порошка при удельном давлении на поверхность 1224±200 килограмм силы на квадратный сантиметр прессуют полуфабрикат. Затем полуфабрикат подвергают термической обработке: первая ступень - нагрев 1000±200°C и охлаждение; вторая ступень - нагрев 2600±300°C и охлаждение.

Пример 2

Выполнен в соответствии с примером 1, но отличается тем, что содержание связующего составляет 45%.

Пример 3

Выполнен в соответствии с примером 1, но отличается тем, что содержание связующего составляет 40%.

Пример 4

Выполнен в соответствии с примером 1, но отличается тем, что температура смешения менее 240°C.

Пример 5

Выполнен в соответствии с примером 1, но отличается тем, что в качестве наполнителя используется кокс, имеющий действительную плотность 2,03-2,14 г/см3.

Пример 6

Выполнен в соответствии с примером 1, но отличается тем, что в качестве связующего используется пек с температурой размягчения 65-78°C.

Пример 7

Выполнен в соответствии с примером 1, но отличается тем, что время смешения составило менее 10 часов.

Пример 8

Выполнен в соответствии с примером 1, но отличается тем, что температура смешения более 320°C.

Пример 9

Выполнен в соответствии с примером 1, но отличается тем, что время смешения составило более 30 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| Способ получения самосмазывающегося материала на основе искусственного мелкозернистого графита | 2020 |

|

RU2748329C1 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ГРАФИТА | 2012 |

|

RU2496714C1 |

Изобретение может быть использовано в ядерной энергетике, металлургии, машино- и аппаратостроении, а также при производстве полупроводниковой техники. Сначала кокс, измельчённый до размеров менее 100 мкм, с плотностью 1,38-2,02 г/см3 смешивают с пеком, имеющим температуру размягчения 85-135°C, взятым с избытком. Избыток пека удаляют одновременно со смешением исходных компонентов в аппаратах смешения в результате реакции термополиконденсации при времени смешения от 10 до 30 ч и температуре от 240 до 320°C при атмосферном давлении. Полученную композицию измельчают до пресс-порошка с размером частиц 100% менее 500 мкм, из которого прессуют полуфабрикаты. Прессованные полуфабрикаты термообрабатывают в две ступени с промежуточным охлаждением: на первой – при 1000±200оС, на второй – при 2600±300оС. Полученный синтетический графит имеет плотность 1,79-1,81 г/см3 и прочность 90 МПа. Разброс показателей плотности полученного синтетического графита составляет ±0,1 г/см3. Способ экологичен за счет снижения количества летучих. Уменьшено количество технологических операций, единиц оборудования, снижены трудозатраты. 1 з.п. ф-лы, 1 табл., 9 пр.

1. Способ получения синтетического графита, включающий измельчение кокса до размеров менее 100 мкм, смешение кокса и пека, взятого с избытком, удаление избытка пека, последующее измельчение полученной композиции до пресс-порошка, прессование полуфабрикатов из пресс-порошка, термическую обработку прессованных полуфабрикатов, отличающийся тем, что используют кокс с плотностью 1,38-2,02 г/см3 и пек с температурой размягчения 85-135°C, а избыток пека удаляют одновременно со смешением исходных компонентов в аппаратах смешения в результате реакции термополиконденсации при времени смешения от 10 до 30 ч и температуре от 240 до 320°C.

2. Способ получения синтетического графита по п. 1, отличающийся тем, что удаление избытка пека осуществляют при атмосферном давлении.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| JP 2002083595 A, 22.03.2002 | |||

| CN 0102838108 A, 26.12.2012. | |||

Авторы

Даты

2017-05-22—Публикация

2015-08-21—Подача