Изобретение относится к прокатному производству, а именно к получению заготовок на черновых клетях листовых станов.

Цель изобретения - повышение производительности процесса путем интенсификации режима обжатий.

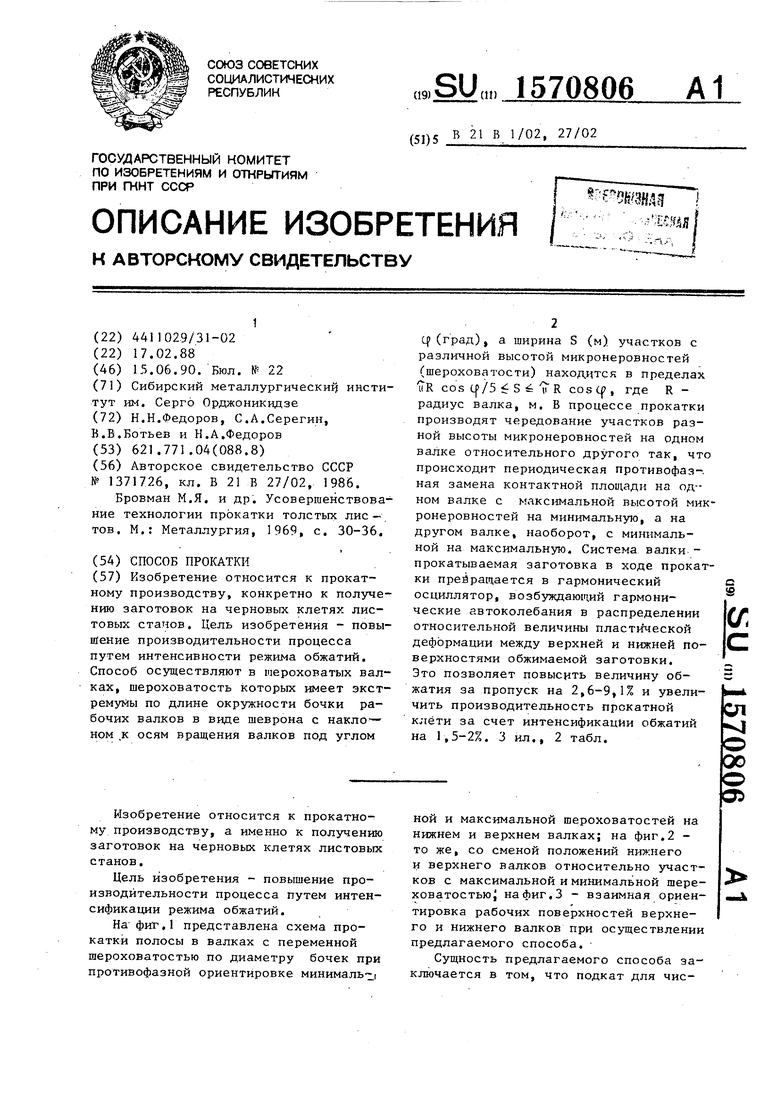

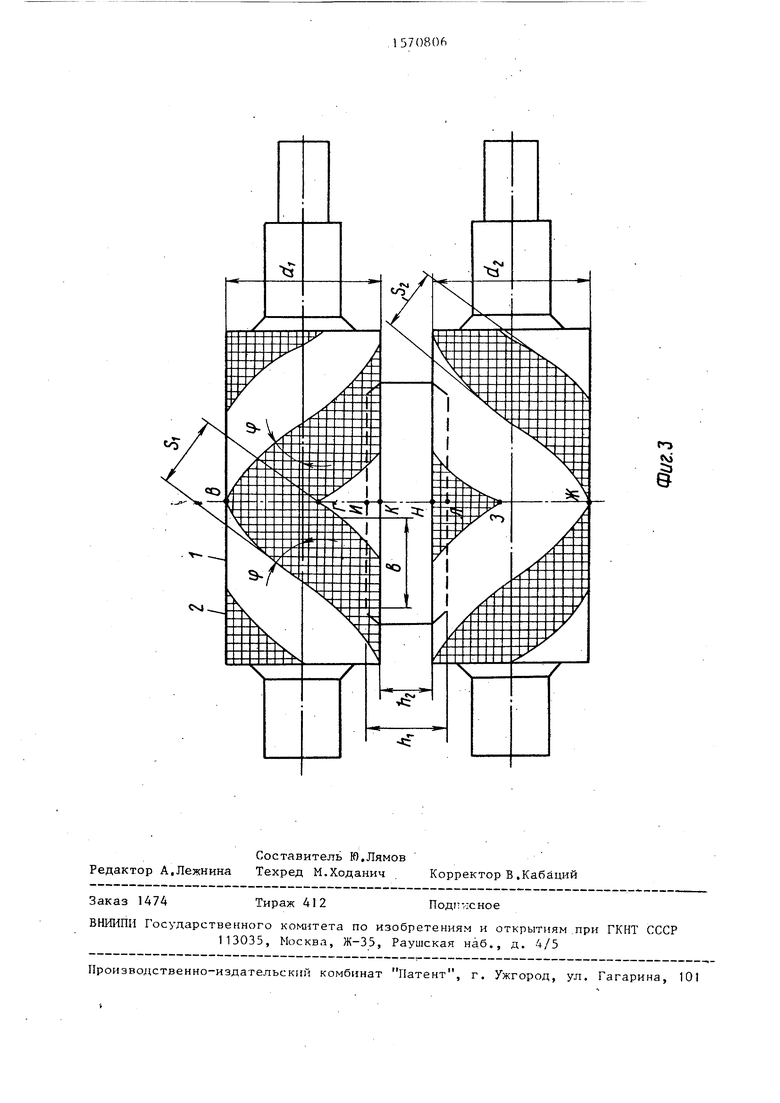

На фиг.1 представлена схема прокатки полосы в валках с переменной шероховатостью по диаметру бочек при противофазной ориентировке минималь- i

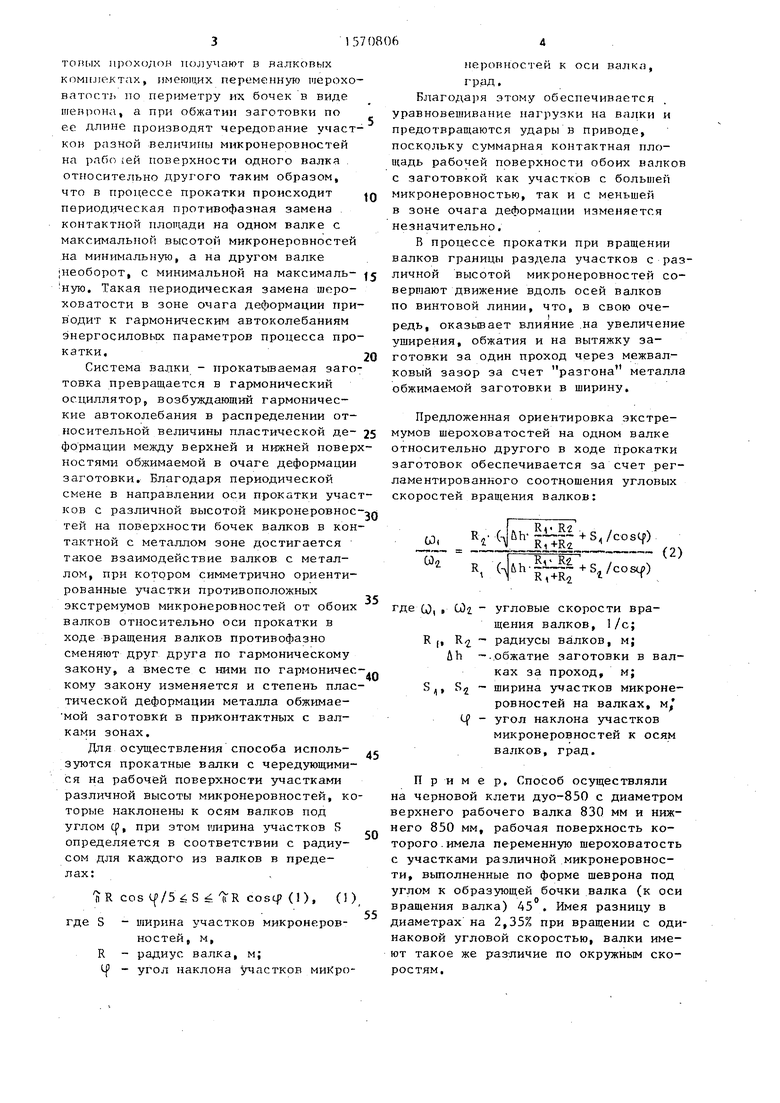

ной и максимальной шероховатостей на нижнем и верхнем валках; на фиг.2 - то же, со сменой положений нижнего и верхнего валков относительно участков с максимальной и минимальной шере- ховатостью на фиг.3 - взаимная ориентировка рабочих поверхностей верхнего и нижнего валков при осуществлении предлагаемого способа.

Сущность предлагаемого способа заключается в том, что подкат для чисrom ix проходов получают в валковых комитетах, имеющих переменную шероховатость по периметру их бочек в виде шеврона, а при обжатии заготовки по ее длине производят чередование участков разной величины микронеровностей на рабо ;ей поверхности одного валка относительно другого таким образом, что в процессе прокатки происходит JQ периодическая противофазная замена контактной площади на одном валке с максимальной высотой микронеровностей на минимальную, а на другом валке необорот, с минимальной на максималь- fj нуга. Такая периодическая замена шероховатости в зоне очага деформации приводит к гармоническим автоколебаниям энергосиловых параметров процесса прокатки,20

Система валки - прокатываемая заготовка превращается в гармонический осциллятор, возбуждающий гармонические автоколебания в распределении относительной величины пластической де- 25 формации между верхней и нижней поверхностями обжимаемой в очаге деформации заготовки. Благодаря периодической смене в направлении оси прокатки участков с различной высотой микронеровностей на поверхности бочек валков в контактной с металлом зоне достигается такое взаимодействие валков с металлом, при котором симметрично ориентированные участки противоположных экстремумов микронеровностей от обоих валков относительно оси прокатки в ходе вращения валков противофазно сменяют друг друга по гармоническому закону, а вместе с ними по гармоничес-. кому закону изменяется и степень пластической деформации металла обжимае- мой заготовки в приконтактных с валками зонах.

Для осуществления способа исполь- .

4

зуются прокатные валки с чередующимися на рабочей поверхности участками различной высоты микронеровностей, которые наклонены к осям валков под углом ср, при этом пирина участков R определяется в соответствии с радиусом для каждого из валков в пределах:

3

cos /5 ё S Ј 7R cos if (I), (1),

- ширина участков микронеровностей, м,

- радиус валка, м; - угол наклона участков микронеровностей к оси валка, град.

Благодаря этому обеспечивается уравновешивание нагрузки на валки и предотвращаются удары в приводе, поскольку суммарная контактная площадь рабочей поверхности обоих валков с заготовкой как участков с большей микронеровностью, так и с меньшей в зоне очага деформации изменяется незначительно.

В процессе прокатки при вращении валков границы раздела участков с различной высотой микронеровностей совершают движение вдоль осей валков по винтовой линии, что, в свою очередь, оказывает влияние на увеличение уширения, обжатия и на вытяжку заготовки за один проход через межвалковый зазор за счет разгона металла обжимаемой заготовки в ширину.

Предложенная ориентировка экстремумов шероховатостей на одном валке относительно другого в ходе прокатки заготовок обеспечивается за счет регламентированного соотношения угловых скоростей вращения валков:

W

к Фь177Й + )

- / 9)

Uz . -К№./« ч

где GO, , COj - угловые скорости вращения валков, 1/с; R I, RЈ - радиусы валков, м;

ДЬ -.обжатие заготовки в валках за проход, м; Sц, S2 ширина участков микронеровностей на валках, м/ Ц - угол наклона участков микронеровностей к осям валков, град.

Приме р. Способ осуществляли на черновой клети дуо-850 с диаметром верхнего рабочего валка 830 мм и нижнего 850 мм, рабочая поверхность которого имела переменную шероховатость с участками различной микронеровности, выполненные по форме шеврона под углом к образующей бочки валка (к оси вращения валка) 45 . Имея разницу в диаметрах на 2,35% при вращении с одинаковой угловой скоростью, валки имеют такое же различие по окружным скоростям.

Окружная скорость нижнего валка на 2,35% больше, чем окружная скорость верхнего. Поэтому для обеспечения в очаге деформации противостояния шероховатого участка одного валка напротив гладкого участка другого вал ка при синхронном вращении ширина чередующихся участков на верхнем валке должна быть меньше на 2,35%, чем на нижнем.

Разделив длину окружности валков по периметру на десять равных частей с длинами дуг, опирающимися на центральный угол 36°, определяется величина ширины участков для каждого из валков через диаметры.

Для верхнего рабочего валка диаметром бочки d(830 мм ширина чередующихся под углом 45° участков микронеровностей составляет мм, а для нижнего валка диаметром бочки d% 850 мм ширина участков микронеровностей составляет мм. Имеющаяся при этом разница в величинах.длин дуг, образуемых участками микронеровностей, составляет 2,35%.

Прокатывали заготовку с исходной толщины мм за восемь пропусков до конечной толщины мм.

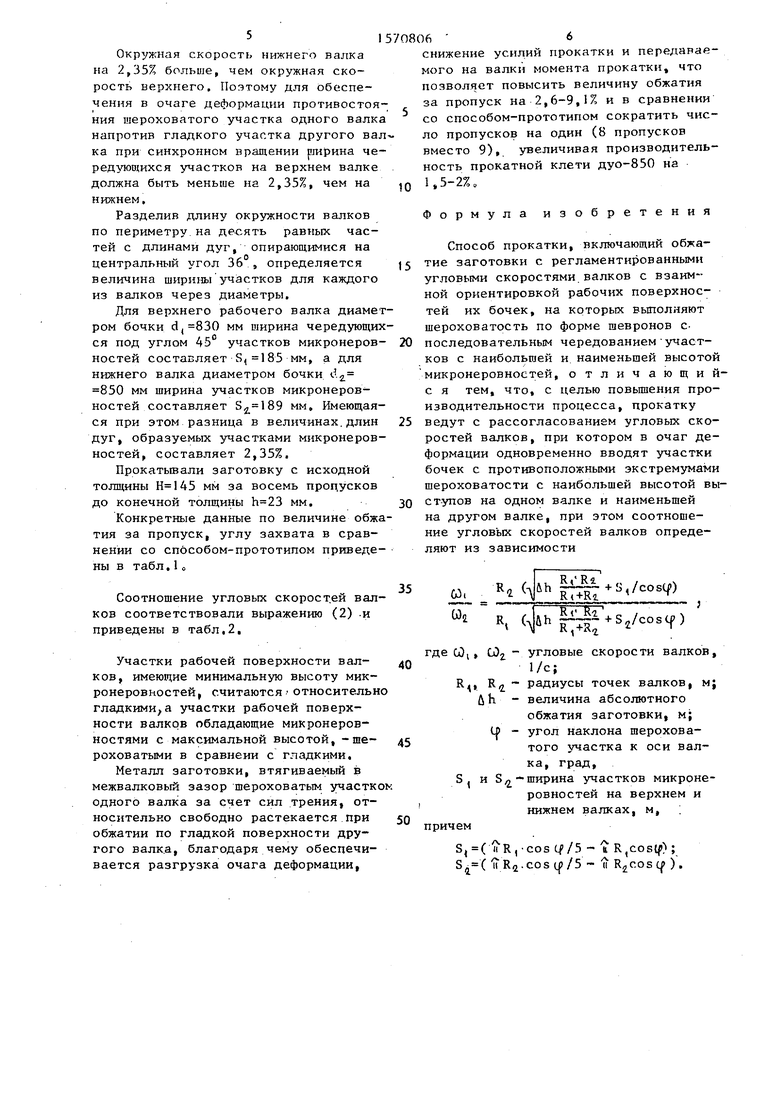

Конкретные данные по величине обжатия за пропуск, углу захвата в сравнении со способом-прототипом приведены в табл.1 о

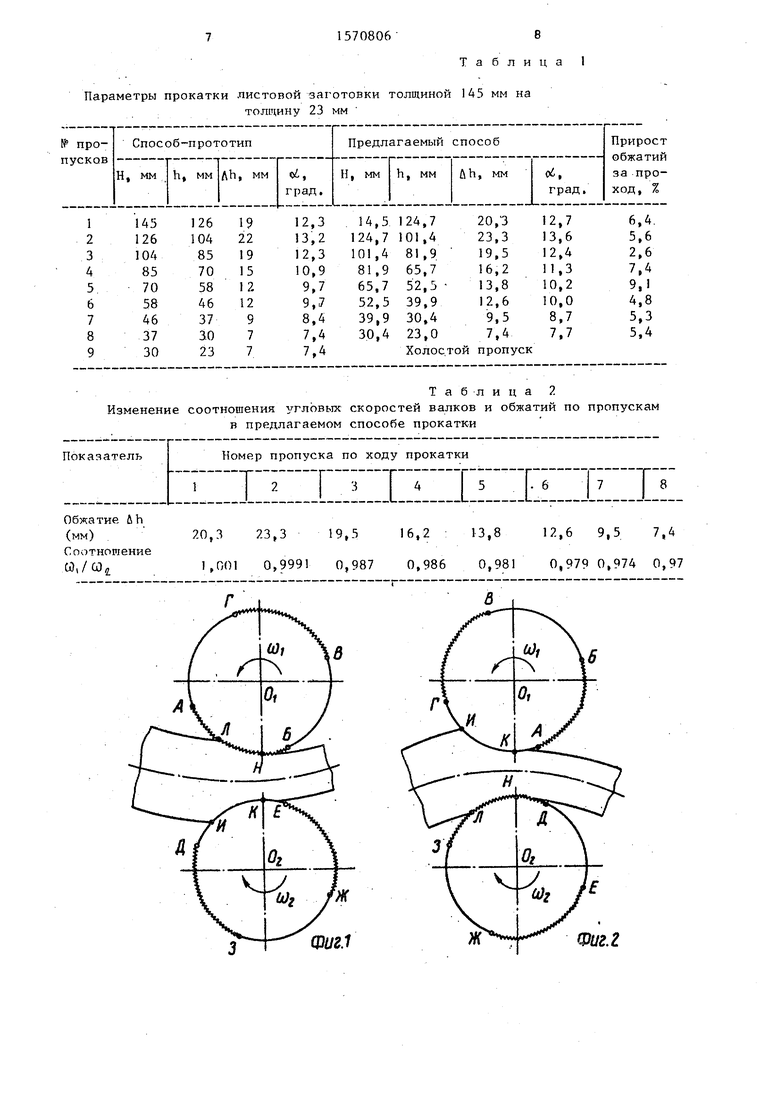

Соотношение угловых скоростей валков соответствовали выражению (2) -и приведены в табл.2.

Участки рабочей поверхности валков, имеющие минимальную высоту микронеровностей, считаются1относительно гладкими,а участки рабочей поверхности валков обладающие микронеровностями с максимальной высотой, - ше- роховатыми в сравнеии с гладкими.

Металл заготовки, втягиваемый в межвалковый зазор шероховатым участкок одного валка за счет сил трения, относительно свободно растекается при обжатии по гладкой поверхности другого валка, благодаря чему обеспечивается разгрузка очага деформации,

ал Q

1570806 6

снижение усилий прокатки мого на валки момента прокатки, что позволяет повысить величину обжатия за пропуск на 2,6-9,1% и в сравнении со способом-прототипом сократить число пропусков на один (8 пропусков вместо 9), увеличивая производительность прокатной клети дуо-850 на 1,5-2%.

Формула изобретения

Способ прокатки, включающий обжатие заготовки с регламентированными угловыми скоростями валков с взаимной ориентировкой рабочих поверхностей их бочек, на которых выполняют шероховатость по форме шевронов с- последовательным чередованием участков с наибольшей и наименьшей высотой микронеровностей, отличающий- с я тем, что, с целью повышения производительности процесса, прокатку ведут с рассогласованием угловых скоростей валков, при котором в очаг деформации одновременно вводят участки бочек с противоположными экстремумами шероховатости с наибольшей высотой вы- ступов на одном валке и наименьшей на другом валке, при этом соотношение углов ых скоростей валков определяют из зависимости

35

Ј11

Uj

где С0(, С02 - угловые скорости валков,

1/с;

1Ц, RЈ - радиусы точек валков, м; u h - величина абсолютного обжатия заготовки, м; Ср - угол наклона шероховатого участка к оси валка, град,

S. и S -ширина участков микронеровностей на верхнем и нижнем валках, м, причем

S,( , cos tf/5 - 7 R,coslf); ft R2-cos - ft R2coscf ).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Валок прокатной клети | 1986 |

|

SU1371726A1 |

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Способ прокатки полос | 1987 |

|

SU1574294A1 |

| Прокатный валок | 1979 |

|

SU799846A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2676809C2 |

Изобретение относится к прокатному производству, конкретно к получению заготовок на черновых клетях листовых станов. Цель изобретения - повышение производительности процесса путем интенсивности режима обжатий. Способ осуществляют в шероховатых валках, шероховатость которых имеет экстремумы по длине окружности бочки рабочих валков в виде шеврона с наклоном к осям вращения валков под углом φ (град), а ширина S(м) участков с различной высотой микронеровностей (шероховатости) находится в пределах φRСОS*98F/5≤S≤φRСОSφ, где R - радиус валка, м. В процессе прокатки производят чередование участков разной высоты микронеровностей на одном валке относительного другого так, что происходит периодическая противофазная замена контактной площади на одном валке с максимальной высотой микронеровностей на минимальную, а на другом валке, наоборот, с минимальной на максимальную. Система валки - прокатываемая заготовка в ходе прокатки превращается в гармонический осциллятор, возбуждающий гармонические автоколебания в распределении относительной величины пластической деформации между верхней и нижней поверхностями обжимаемой заготовки. Это позволяет повысить величину обжатия за пропуск на 2,6-9,1% и увеличить производительность прокатной клети за счет интенсификации обжатий на 1,5-2%. 3 ил., 2 табл.

Параметры прокатки листовой заготовки толщиной 145 мм на

толщину 23 мм

Таблица 2

Изменение соотношения угловых скоростей валков и обжатий по пропускам в предлагаемом способе прокатки

В

WUB.1

ж

0

Csj

tr

I

| Валок прокатной клети | 1986 |

|

SU1371726A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бровман М.Я | |||

| и др | |||

| Усовершенствование технологии прокатки толстых лис - тов | |||

| М.: Металлургия, 1%Ч, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-06-15—Публикация

1988-02-17—Подача