Изобретение относится к области переработки ионообменных смол, отработавших свой ресурс в процессах ионообменного извлечения из воды катионов и анионов, в том числе радионуклидов на объектах атомной энергетики. Отработавшие ионообменные смолы (ОИС) представляют собой шарообразные частицы из поперечно сшитого полимера диаметром 0,5-1,5 мм, в том числе те, которые могут содержать радионуклиды. ОИС хранят как в сухом состоянии, так и в емкостях временного хранения под слоем воды. ОИС содержащие радионуклиды после временного хранения должны быть подвергнуты кондиционированию.

Известен способ локализации ОИС, находящихся в сухом или влажном состоянии путем включения их в твердую матрицу из доменного шлака при добавлении гидроксида натрия с концентрацией 100-150 г/л. Для хорошей совместимости компоненты должны быть тщательно измельчены (до размеров частиц менее 0,075 мм) и перемешаны (RU 2243162, 10.06.2004).

Недостаток способа - большой объем образующейся смеси, что значительно удорожает процесс постоянного хранения.

Известен способ совместной переработки ОИС и жидких радиоактивных отходов (ЖРО) путем их смешивания, причем ЖРО подают на смешение в виде горячего кубового остатка при t~110°С, добавляют перлит, смесь выдерживают в течение 3-16 суток до отверждения (RU 2384903, 20.11.2009).

Недостатки способа те же - большой объем отходов, поступающий на постоянное хранение, и соответствующая высокая стоимость хранения.

Известен способ переработки ОИС, предусматривающий уменьшение массы смолы. Для этого ОИС смешивают в реакторе с порошкообразным металлизированным топливом и окислителем, добавляют зажигательную композицию и проводят реакцию окисления полимера. ОИС сгорает в реакторе на 96-98% с образованием монолитного, пригодного к длительному хранению продукта (RU 2114471, 27.06.1998).

Недостатки способа - образование вторичных газообразных радиоактивных отходов, в которые попадает часть радионуклидов со смолы, а также высокая пористость продукта (до 50%), что усложняет и удорожает его постоянное хранение.

Известны способы переработки ОИС, основанные на химическом окислении полимера сильными окислителями при высокой рабочей температуре.

В способе по патенту RU 2062517, 20.06.1994 в качестве окислителя используют азотную кислоту с концентрацией до 12 М/л, процесс проводят в автоклаве при температуре 250°С.

В способе по патенту RU 2412495, 20.02.2011 в качестве окислителя используют серную кислоту с концентрацией до 1700 г/л, процесс проводят в автоклаве при температуре до 340°С. Образовавшийся продукт подлежит омоноличиванию вяжущими веществами.

Основной недостаток упомянутых способов - использование агрессивных реагентов, образование большого количества агрессивных жидких отходов, требующих специальной переработки.

В способе по патенту US 5,558,783, 24.09.1996 окисление различных органических веществ, в том числе радиоактивных смешанных отходов производится в условиях сверхкритического состояния воды в одноступенчатом процессе с подогревом подающегося окисляющего реагента до сверхкритической или выше температуры.

Недостатком способа является необходимость подогрева подающегося окисляющего реагента до сверхкритической или выше температуры, что приводит к значительному удорожанию необходимого для этого оборудования и увеличению энергозатрат.

Известен способ окисления ОИС в условиях сверхкритического состояния воды, предусматривающий мокрое измельчение зерен смолы до размера частиц 1-45 мкм, в полученную суспензию вводят щелочь до рН 10,5-11,0, затем производят жидкофазное окисление суспензии при подаче воздуха в зону окисления в условиях сверхкритического состояния воды при температуре 450-550°С и давлении 230-250 атм, отвод газообразных продуктов окисления, разделение твердой и жидкой фаз фильтрацией (RU 2465665, 27.10.2012).

Недостатки способа - значительные энергетические затраты на тонкое мокрое измельчение зерен смолы до размера частиц 1-45 мкм, что резко усложняет и удорожает переработку смол.

Задачей настоящего изобретения является разработка комплексного способа переработки ОИС обеспечивающего эффективную переработку ОИС с меньшими энергетическими затратами на измельчение на более дешевом оборудовании с сокращением времени измельчения, без энергетических затрат на поддержание процесса окисления, без использования агрессивных химических реагентов при достижении высокой степени уменьшения массы вторичных отходов и отсутствии токсичных выбросов.

Технический результат заключается в эффективной переработке ОИС, уменьшении энергетических затрат на измельчение, использовании более дешевого оборудования, сокращении времени измельчения, исключении дополнительных энергетических затрат на поддержание процесса окисления, отказе использования агрессивных химических реагентов при достижении высокой степени уменьшения массы вторичных отходов и отсутствии токсичных выбросов.

Достигаемый технический результат обеспечивается описываемым способом переработки отработавших ионообменных смол, включающим измельчение, в том числе мокрое, зерен смолы до размера частиц не более 500 мкм, приготовление 18-22% суспензии измельченной смолы в растворе щелочи в концентрации 5-50 г/л, окисление суспензии в реакторе при подаче воздуха в зону окисления в условиях сверхкритического состояния воды при температуре 480-580°С и давлении 235-245 атм, отвод газообразных продуктов окисления в виде паров воды, СО2 и N2, вывод твердых продуктов реакции в виде водной суспензии, доокисление твердых продуктов реакции в дополнительном реакторе при подаче воздуха в зону окисления в условиях сверхкритического состояния воды при температуре 480-580°С и давлении 235-245 атм, конденсацией паров воды, разделение газообразной, твердой и жидкой фаз.

Измельчение зерен смолы осуществляют планетарной мельницей. Измельчение исходной смолы до более крупных частиц позволяет использовать более дешевое оборудование, в несколько раз снизить энергетические затраты и сократить время измельчения.

При использовании технологии сверхкритического водного окисления максимально допустимый размер окисляемых частиц зависит от способа подачи их в реактор, их химических свойств, размера и конструкции реакторного узла. Для обеспечения полноты окисления более крупных частиц ОИС предлагается двухступенчатое окисление - первоначально в основном реакторе сверхкритического водного окисления (СКВО) и последующее доокисление не полностью окисленных частиц в дополнительном реакторе СКВО, установленном на магистрали вывода твердых частиц из основного реактора.

Использование метода сверхкритического водного окисления в заявленных условиях обеспечивает полное превращение органических веществ в безвредные газообразные продукты СО2 и N2 с образованием окислов и гидроксидов металлов, осаждаемых в виде твердых частиц. Реакция окисления экзотермична, что позволяет при достаточной концентрации ОИС в суспензии исключить подвод тепла извне, т.е. значительно сократить энергозатраты на переработку ОИС.

Указанные в п. 1 параметры способа являются необходимыми и достаточными для получения заявленного технического результата.

Ниже приведен конкретный пример осуществления изобретения.

Пример

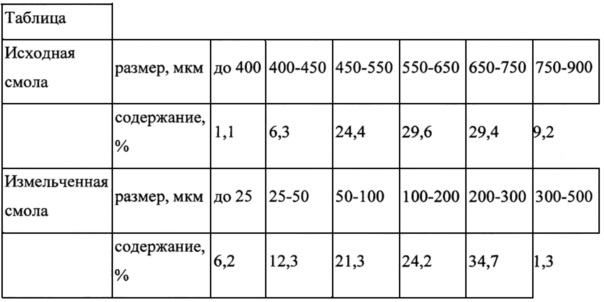

Переработке подвергали отработанную ионообменную смолу марки КУ-2 после 1,5 лет ее эксплуатации на установке водоочистки ТЭЦ. Дисперсионный анализ ОИС (до и после измельчения) показал следующее распределение гранул по размеру (см. таблицу).

Дробление ОИС проводили в планетарной мельнице в виде суспензии в растворе NaOH концентрации 5 г/л. Исходя из обеспечения баланса энергетики при окислении ОИС расчетная массовая концентрация суспензии ОИС равна 20%. Процесс измельчения привел к следующему фракционному составу частиц ОИС (см. таблицу).

Концентрация твердой фазы (измельченных гранул ОИС) в суспензии осталась та же - 20%, суспензия представляла собой светло-кремового цвета смесь, почти полностью осаждающуюся при стоянии в течение 60 мин.

Предварительно реактор был нагрет до температуры 540°С и в него был закачан воздух до давления 225 атм. Суспензия подавалась порциями по 20 мл в основной реактор установки сверхкритического водного окисления объемом 4,8 л. В результате реакции окисления давление в реакторе повысилось до 240 атм, а температура до 565°С. Через 30 сек выдержки производился вывод газообразных продуктов реакции до снижения давления до 225 атм, с последующей конденсацией паров воды. Далее цикл закачки воздуха и подачи суспензии повторялся. Через 5 циклов производился вывод твердых продуктов реакции в дополнительный реактор, нагретый до температуры 560°С, в который затем подавался воздух до давления 200 атм. Через 60 сек выдержки производился вывод газообразных продуктов реакции из дополнительного реактора со снижением давления с 240 атм до 120 атм с последующей конденсацией паров воды. Затем производился вывод твердых продуктов реакции из дополнительного реактора в сборник твердых отходов со снижением давления до 40 атм.

Внешний вид суспензии твердых отходов - слегка мутная тонкодисперсная суспензия, после одного часа отстаивания - прозрачная с мелкодисперсным осадком. Водный конденсат - прозрачная бесцветная жидкость. Полученная суспензия направлена на фильтрование. Содержание твердой фазы при фильтрации - 1,6 г/л. Для контроля полноты окисления органических веществ производилось определение химического потребления кислорода (ХПК) бихроматным методом. Для исходной суспензии ОИС составило 98,4 г/л О2. Для суспензии твердых отходов - 28 мг/л O2, для водного конденсата - 11 мг/л O2.

Как видно из приведенного примера, в результате осуществления заявленного способа обеспечено практически полное окисление ОИС.

В результате проведения заявленного способа получены следующие виды вторичных отходов: шлам в виде мелкодисперсной суспензии оксидов металлов и коксообразного остатка в растворе хлорида и сульфата натрия, содержащей 0,8% сухого отфильтрованного остатка по массе от первоначальной массы смолы и водный конденсат. Шлам в дальнейшем может быть подвергнут цементированию и отправлен на постоянное хранение.

Таким образом, настоящее изобретение позволяет получить технический результат, заключающийся в переработке ОИС с меньшими энергетическими затратами на измельчение на более дешевом оборудовании с сокращением времени измельчения, без энергетических затрат на поддержание процесса окисления, без использования агрессивных химических реагентов при достижении высокой степени уменьшения массы вторичных отходов и отсутствии токсичных выбросов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отработавших ионообменных смол | 2017 |

|

RU2673791C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШИХ ИОНООБМЕННЫХ СМОЛ | 2011 |

|

RU2465665C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2005 |

|

RU2301467C1 |

| Способ обезвреживания полигонного фильтрата и других жидких отходов с высоким содержанием трудноокисляемых органических веществ (по показателю ХПК) на основе сверхкритического водного окисления и устройство для его реализации | 2020 |

|

RU2783358C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2010 |

|

RU2435240C1 |

| Модуль реализации сверхкритической технологии проточной переработки углеводородосодержащих отходов и стоков | 2016 |

|

RU2655838C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2247160C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО РЕАКТОРНОГО ГРАФИТА | 2015 |

|

RU2580818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОНАТА КАЛЬЦИЯ | 1996 |

|

RU2118955C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ, ЗАГРЯЗНЁННЫХ РАДИОНУКЛИДАМИ ЦЕЗИЯ И КОБАЛЬТА | 2019 |

|

RU2713232C1 |

Изобретение относится к области переработки ионообменных смол, отработавших свой ресурс в процессах ионообменного извлечения из воды катионов и анионов. Способ переработки отработавших ионообменных смол включает измельчение зерен смолы до размера частиц не более 500 мкм, приготовление 18-22% суспензии измельченной смолы в растворе щелочи в концентрации 5-50 г/л, окисление суспензии в реакторе при подаче воздуха в зону окисления в условиях сверхкритического состояния воды при температуре 480-580°С и давлении 235-245 атм, отвод газообразных продуктов окисления в виде паров воды, СО2 и N2, вывод твердых продуктов реакции в виде водной суспензии, доокисление твердых продуктов реакции в дополнительном реакторе при подаче воздуха в зону окисления в условиях сверхкритического состояния воды при температуре 480-580°С и давлении 235-245 атм, конденсацией паров воды, разделение газообразной, твердой и жидкой фаз. Изобретение позволяет уменьшить энергетические затраты на измельчение, сократить время измельчения. 1 табл.

Способ переработки отработавших ионообменных смол, в том числе загрязненных радиоактивными элементами, включающий измельчение, в том числе мокрое, зерен смолы до размера частиц не более 500 мкм, приготовление 18-22% суспензии измельченной смолы в растворе щелочи в концентрации 5-50 г/л, окисление суспензии в реакторе при подаче воздуха в зону окисления в условиях сверхкритического состояния воды при температуре 480-580°C и давлении 235-245 атм, отвод газообразных продуктов окисления в виде паров воды, CO2 и N2, вывод твердых продуктов реакции в виде водной суспензии, доокисление твердых продуктов реакции в дополнительном реакторе при подаче воздуха в зону окисления в условиях сверхкритического состояния воды при температуре 480-580°C и давлении 235-245 атм, конденсацией паров воды, разделение газообразной, твердой и жидкой фаз.

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШИХ ИОНООБМЕННЫХ СМОЛ | 2011 |

|

RU2465665C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2384903C2 |

| US 4737315 A, 12.04.1988 | |||

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДОТЕЛЬНЫХ НАНОСТРУКТУР | 1997 |

|

RU2141699C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СИСТЕМЫ ПИТАНИЯ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2121593C1 |

Авторы

Даты

2017-06-19—Публикация

2016-05-10—Подача