Изобретение относится к прессам для уплотнения пустых алюминиевых, стальных, пластиковых банок и бутылок из-под сока, пива и других напитков, небольших металлических и пластиковых контейнеров, баллонов из-под аэрозолей, обрезков тонкостенных труб, тюбиков, пакетов, других тонкостенных полых тел.

Известно устройство для сжатия пустых контейнеров, в частности жестяных банок (DE 8515290 U1, опубл. 1985-07-18). Устройство содержит два шипованных валка, установленные параллельно друг другу с зазором между валками, и привод вращения валков во встречном направлении. Привод осуществляется от приводного двигателя через шестеренчатую передачу, так что при вращении валков пустые контейнеры могут быть сжаты между валками. Над валками установлены подпружиненные поворотные рычаги, к свободным концам которых прикреплена панель. Поворотные рычаги упруго поджаты к эксцентрику, кинематически соединенному с приводом вращения. При вращении эксцентрика поворотные рычаги поворачиваются вокруг своих опор, панель предварительно деформирует контейнер и вводит деформированный контейнер в зазор между валками.

Известно также компактное устройство для уплотнения пустых контейнеров, в частности бутылок для напитков, банок из пластика или алюминия (US 2012017782 А1, опубл. 2012-01-26). Компактное устройство содержит лопастной механизм для подачи пустого контейнера в валки, которыми осуществляется его сжатие и перфорирование. Лопастной механизм содержит лопастной вал, лопасти, радиально прикрепленные к лопастному валу, и привод вращения лопастного вала. Валки установлены параллельно друг другу и соединены с приводным механизмом, вращающим валки во встречном направлении. Между валками имеется пространство для размещения обрабатываемого контейнера. Валки выполнены из последовательно установленных секций. Каждая секция содержит участок большого диаметра и участок малого диаметра. На участке большого диаметра установлены полые упругие штифты, выполненные из спирально намотанного пружинного стального листа. Штифты выступают от корпуса валка. Торцевая часть штифта, обращенная в сторону от корпуса валка, открыта. Участок большого диаметра одного валка и участок малого диаметра второго валка расположены в одной плоскости.

Вышеуказанные известные устройства конструктивно сложные вследствие наличия приводного механизма силовой подачи пустого контейнера в зазор между валками. Кроме того, вышеуказанные устройства недостаточно компактны, что препятствует их использованию в малогабаритных автоматах для утилизации пустых контейнеров.

Наиболее близким к предлагаемому устройству является известное устройство для уплотнения полых тел (JP 2004322196 А, опубл. 2004-11-18). В качестве полых тел могут быть небольшие пустые канистры и небольшие металлические банки, в частности пустые алюминиевые банки из-под консервированных соков и пива. Устройство содержит приемный и прессующий валки, параллельно установленные с возможностью вращения во встречном направлении. Приемный валок выполнен с протяженными вдоль приемного валка полуцилиндрическими вогнутыми секциями для удержания загружаемого сверху в вогнутую секцию полого тела. Прессующий валок выполнен с протяженными вдоль прессующего валка полуцилиндрическими выпуклыми секциями. При вращении валков во встречном направлении выпуклая секция входит в вогнутую секцию и прессует в плоскую форму находящееся в вогнутой секции полое тело. При дальнейшем вращении валков спрессованное тело освобождается от действия выпуклой секции и под действием собственного веса выпадает из вогнутой секции.

Известное устройство для уплотнения полых тел недостаточно надежное в работе, что сужает область его использования.

Предлагаемое устройство позволяет повысить надежность работы при уплотнении полых тел.

Указанный технический результат достигается тем, что устройство для уплотнения полых тел содержит установленные с возможностью вращения во встречном направлении приемный валок с протяженной вдоль приемного валка выемкой для полого тела и прессующий валок, выполненный с возможностью уплотнения полого тела в выемке приемного валка. Приемный валок выполнен в виде пакета, по меньшей мере, из трех приемных дисков, установленных с первым зазором между смежными приемными дисками. Протяженная вдоль приемного валка выемка выполнена в приемных дисках. Прессующий валок выполнен в виде пакета, по меньшей мере, из двух прессующих дисков, установленных со вторым зазором между прессующими дисками. Прессующий диск установлен с возможностью перемещения в первом зазоре, а приемный диск установлен с возможностью перемещения во втором зазоре.

Устройство может содержать направляющие и упругий элемент. Причем прессующий валок установлен в направляющих с возможностью сжатия упругого элемента при перемещении прессующего валка от удерживающего валка и восстановления упругого элемента при перемещении прессующего валка к удерживающему валку.

На прессующем диске могут быть установлены шипы для сцепления с полым телом и прокалывания полого тела.

Между смежными приемными дисками может быть установлен опорный диск.

В опорном диске может быть выполнена кольцевая канавка с возможностью введения шипов в кольцевую канавку.

Выполнением приемного валка в виде пакета, по меньшей мере, из трех приемных дисков и прессующего валка в виде пакета, по меньшей мере, из двух прессующих дисков повышена надежность работы устройства при уплотнении полых тел различающихся по форме, наличию деформаций и скользких покрытий. В частности, при уплотнении полых тел с круглой, квадратной, прямоугольной, фигурной и другой формой поперечного сечения, деформированных полых тел, с наличием скользких покрытий на внешней поверхности полого тела. При этом полое тело надежно удерживается в выемке при его уплотнении.

В результате того, что прессующий валок установлен в направляющих с возможностью сжатия упругого элемента при перемещении прессующего валка от удерживающего валка и восстановления упругого элемента при перемещении прессующего валка к удерживающему валку предотвращены поломки предлагаемого устройства при попадании между валками твердых элементов полых тел и твердых посторонних включений.

Шипы для сцепления с полым телом и прокалывания полого тела, установленные на прессующем диске, обеспечивают повышение надежности работы устройства за счет повышенного сцепления прессующих дисков с полым телом при его загрузке в выемку и последующем прессовании.

Опорный диск и кольцевая канавка, выполненная с возможностью введения шипов в кольцевую канавку, обеспечивают дополнительное уплотнение полого тела.

Устройство для уплотнения полых тел в предпочтительных вариантах конструктивного исполнения иллюстрируется чертежами.

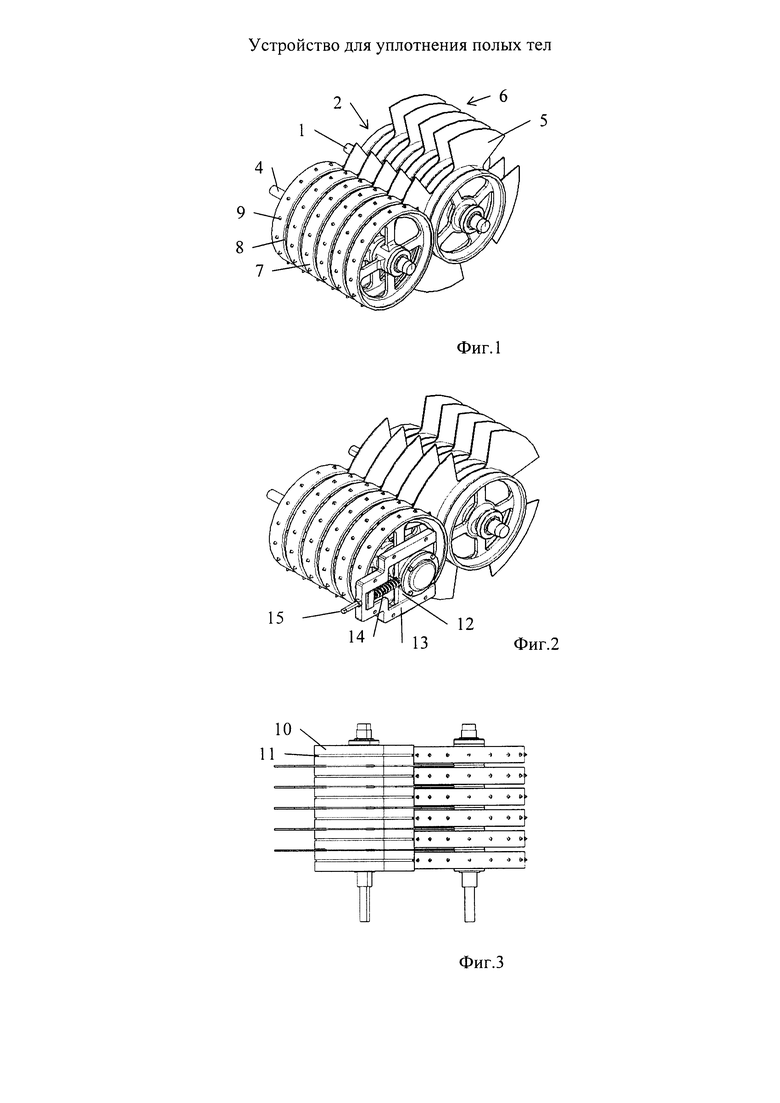

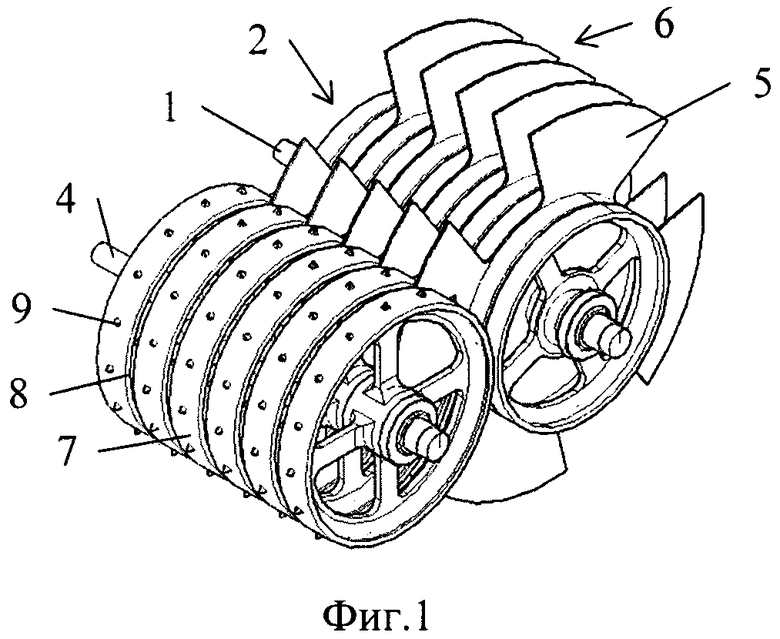

На фиг. 1 представлен общий вид в аксонометрии устройства для уплотнения полых тел в первом варианте конструктивного исполнения.

На фиг. 2 представлен общий вид в аксонометрии устройства для уплотнения полых тел во втором варианте конструктивного исполнения.

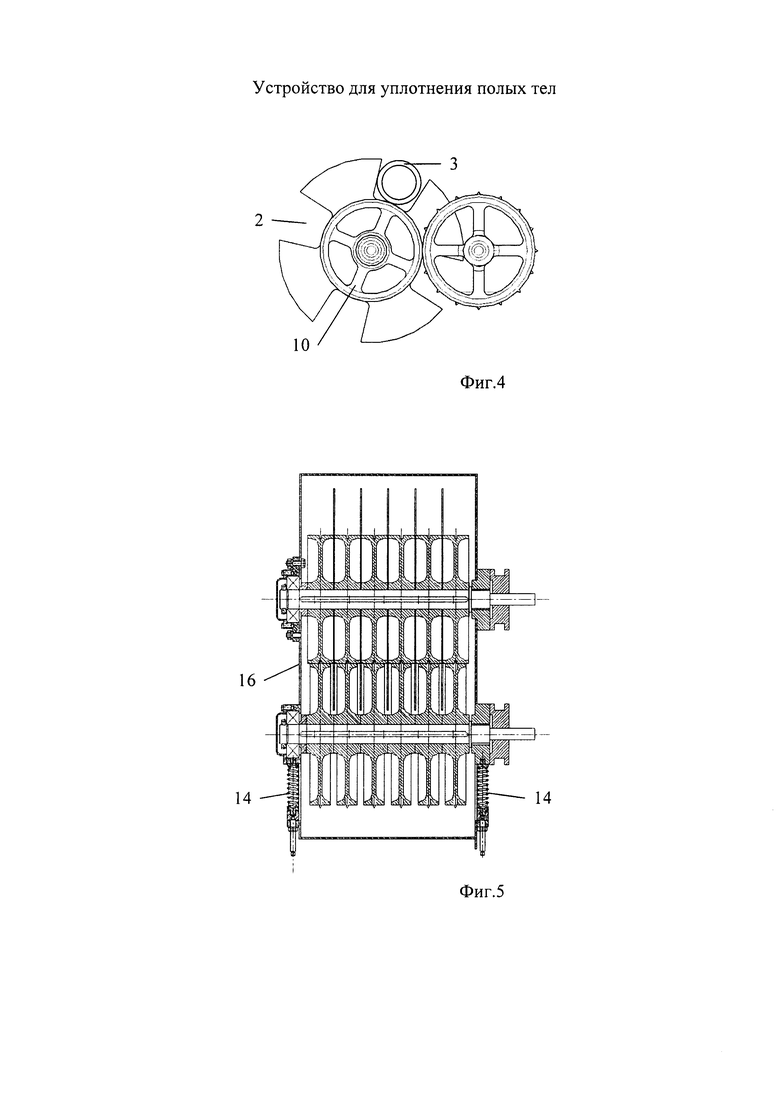

На фиг. 3 представлен вид сверху на устройство для уплотнения полых тел в первом варианте конструктивного исполнения.

На фиг. 4 представлен вид спереди на устройство для уплотнения полых тел в первом варианте конструктивного исполнения.

На фиг. 5 представлен вид сверху в разрезе на устройство для уплотнения полых тел в третьем варианте конструктивного исполнения.

Устройство для уплотнения полых тел содержит, установленные с возможностью вращения во встречном направлении, приемный валок 1 с протяженной вдоль приемного валка 1 выемкой 2 для полого тела 3 и прессующий валок 4, выполненный с возможностью уплотнения полого тела 3 в выемке 2 приемного валка 1. Приемный валок 1 выполнен в виде пакета приемных дисков 5, установленных с первым зазором 6 между смежными приемными дисками 5. Протяженная вдоль приемного валка 1 выемка 2 выполнена в приемных дисках 5. Прессующий валок 4 выполнен в виде пакета прессующих дисков 7, установленных со вторым зазором 8 между смежными прессующими дисками 7. Прессующий диск 7 установлен с возможностью перемещения в первом зазоре 6. Приемный диск 5 установлен с возможностью перемещения во втором зазоре 8. На прессующем диске 7 установлены шипы 9 для сцепления с полым телом 3 и прокалывания полого тела 3. Между смежными приемными дисками 5 установлен опорный диск 10. В опорном диске 10 выполнена кольцевая канавка 11 с возможностью введения шипов 9 в кольцевую канавку 11. Прессующий валок 4 опирается своими концами на ползуны 12, установленные с возможностью перемещения по направляющим 13, смонтированным на противоположных сторонах от прессующего валка 4 (фиг. 2). Ползун 12 удерживается от перемещения по направляющим 13 упругим элементом 14, примыкающим к регулировочному винту 15. Приемный валок 1, прессующий валок 4, направляющие 13 и регулировочные винты 15 установлены на корпусе 16 (фиг. 5).

Полое тело 3 вводят в выемку 2 приемного валка 1. При вращении приемного 1 и прессующего 4 валков во встречном направлении прессующие диски 7 свободно перемещаются в первых зазорах 6 между приемными дисками 5. Приемные диски 5 свободно перемещаются во вторых зазорах 8 между прессующими дисками 7. Шипы 9 фиксируют полое тело 3 в выемке 2, препятствуя его выскальзыванию из выемки 2. Прессующие диски 7 прижимают полое тело 3 к опорным дискам 10, сдавливают и уплотняют полое тело 3. Шипы 9 прокалывают полое тело 3 и входят в кольцевую канавку 11. При дальнейшем вращении приемного 1 и прессующего 4 валков уплотненное полое тело 3 освобождается от воздействия приемного 1 и прессующего 4 валков и выходит из выемки 2 под действием собственного веса.

При попадании между приемным валком 1 и прессующим валком 4 твердого элемента полого тела 3 и/или твердого постороннего включения прессующий валок 4 без остановки вращения валков 1 и 4 перемещается по направляющим 13 от приемного валка 1, сжимая упругие элементы 14. Между приемным 1 и прессующим 4 валками образуется широкий зазор. Твердый элемент полого тела 3 и/или твердое постороннее включение проходит через образовавшийся широкий зазор. Прессующий валок 4 возвращается в исходное положение под действием упругих элементов 14, восстанавливающих свою форму. Работоспособность устройства при этом не нарушается. Усилие прижатия прессующего валка 4 в направлении к приемному валку 1 регулируют регулировочным винтом 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи шихты в валковый пресс | 1986 |

|

SU1420046A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| Валковый пресс для брикетирования сыпучих материалов | 1989 |

|

SU1699810A1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| Ленточный фильтр-пресс | 1987 |

|

SU1526756A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ МАТЕРИАЛА РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ В СЫПУЧИЙ СПРЕССОВАННЫЙ МАТЕРИАЛ И СЕЛЬСКОХОЗЯЙСТВЕННАЯ МАШИНА | 1993 |

|

RU2118079C1 |

| МАШИНА ДЛЯ УДАЛЕНИЯ КОРЫ С ПЛОДОВ, ПРЕИМУЩЕСТВЕННО ТЫКВЫ | 2004 |

|

RU2266028C1 |

| Устройство для ориентации и поштучной выдачи цилиндрических заготовок | 1984 |

|

SU1196084A1 |

| УСТРОЙСТВО ДЛЯ ПОРЦИОННОЙ ПОДАЧИ ТЕКУЧИХ МАСС | 1992 |

|

RU2038213C1 |

| Устройство для получения сока из плодов и ягод | 1980 |

|

SU977484A1 |

Изобретение относится к оборудованию для уплотнения полых тел. Устройство содержит приемный (1) и прессующий (4) валки, установленные с возможностью вращения во встречных направлениях. Приемный валок (1) выполнен в виде пакета из по меньшей мере трех приемных дисков (5). Прессующий валок (4) выполнен в виде пакета из по меньшей мере двух прессующих дисков (7) с шипами (9). В приемных дисках (5) выполнена протяженная вдоль приемного валка (1) выемка (2). При вращении валков (1) и (4) шипы (9) удерживают полое тело (3) в выемке (2) и прокалывают полое тело (3). Прессующие диски (7) перемещаются в зазорах (6) между приемными дисками (5), сдавливают и уплотняют полое тело (3). В результате обеспечивается повышение надежности работы устройства. 4 з.п. ф-лы, 5 ил.

1. Устройство для уплотнения тонкостенных полых тел, содержащее установленные с возможностью вращения во встречных направлениях приемный валок с протяженной вдоль него выемкой для полого тела и прессующий валок, выполненный с возможностью уплотнения полого тела в выемке приемного валка, отличающееся тем, что приемный валок выполнен в виде пакета из по меньшей мере трех приемных дисков, установленных с образованием первого зазора между смежными приемными дисками, протяженная вдоль приемного валка выемка выполнена в приемных дисках, а прессующий валок выполнен в виде пакета из по меньшей мере двух прессующих дисков, установленных с образованием второго зазора между смежными прессующими дисками и с возможностью перемещения в первых зазорах между приемными дисками, которые установлены с возможностью перемещения во вторых зазорах между прессующими дисками.

2. Устройство по п. 1, отличающееся тем, что оно снабжено направляющими и упругим элементом, причем прессующий валок установлен в упомянутых направляющих с возможностью перемещения в направлении от приемного валка с обеспечением сжатия упругого элемента и в направлении к приемному валку с обеспечением восстановления упругого элемента.

3. Устройство по п. 1, отличающееся тем, что на прессующем диске установлены шипы для сцепления с полым телом и прокалывания его.

4. Устройство по п. 1 или 3, отличающееся тем, что между смежными приемными дисками установлены опорные диски.

5. Устройство по п. 4, отличающееся тем, что опорные диски выполнены с кольцевой канавкой для введения в нее шипов прессующих дисков.

| JP 2004322196 A, 18.11.2004 | |||

| ПРЕСС ПАКЕТИРОВОЧНЫЙ ДЛЯ ОТХОДОВ ПЛАСТМАСС В ВИДЕ БУТЫЛОК | 2007 |

|

RU2348530C2 |

| Электропривод с асинхронным трехфазным электродвигателем для буровой установки | 1959 |

|

SU141535A1 |

| ПРЕСС С ЗАГРУЗОЧНЫМ УСТРОЙСТВОМ И УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ОПОРОЖНЕНИЯ ПРЕССУЕМЫХ ПРЕДМЕТОВ | 2008 |

|

RU2455167C2 |

| US 5195429 A1, 23.03.1993. | |||

Авторы

Даты

2017-06-27—Публикация

2015-06-15—Подача