4;

tS5

4

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2450928C2 |

| ПРЕСС ВАЛКОВЫЙ ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450930C2 |

| Горизонтальный дисковалковый пресс | 1991 |

|

SU1794036A3 |

| Валковый пресс для брикетирования порошкообразных материалов | 1978 |

|

SU742133A1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719208C1 |

| Способ окускования шихты брикетированием | 1986 |

|

SU1381183A1 |

| Валковый пресс для брикетирования сыпучих материалов | 1989 |

|

SU1699810A1 |

| ВАЛОК БРИКЕТИРОВОЧНОГО ПРЕССА | 1995 |

|

RU2116201C1 |

Изобретение относится к черной металлургии и предназначено для производства брикетов в аглодоменном процессе. Целью изобретения является упрощение конструкции устройства и повышение стабильности процесса бри кетирования путем интенсификации хвата предварительно уплотненной шихты формующими валками. Устройство работает следующим образом. Из бункера 2 шихта поступает на формующие валки 1, предварительно уплотняясь уплотняющими валками 3 и 4. Благодаря изобрете- кию отпадает необходимость сложного привода уплотняющих валков, упрощается герметизация устройства и обеспечивается стабильность. 1 э.п. ф-лы, 5 ил.

Фиг. 1

, Изобретение относится к черной Металлургии, в частности к аглодонен- ному производству, и предназначено для использования при производстве брикетов из концентратов руд черных И цветных металлов, а также углей и силикатных материалов,

; Целью изобретения является упро- lieHHe конструкции устройства и повы стабильности процесса брикети- рования путем интенсификации захвата предварительно уплотненной шихты фор« фующими валками,

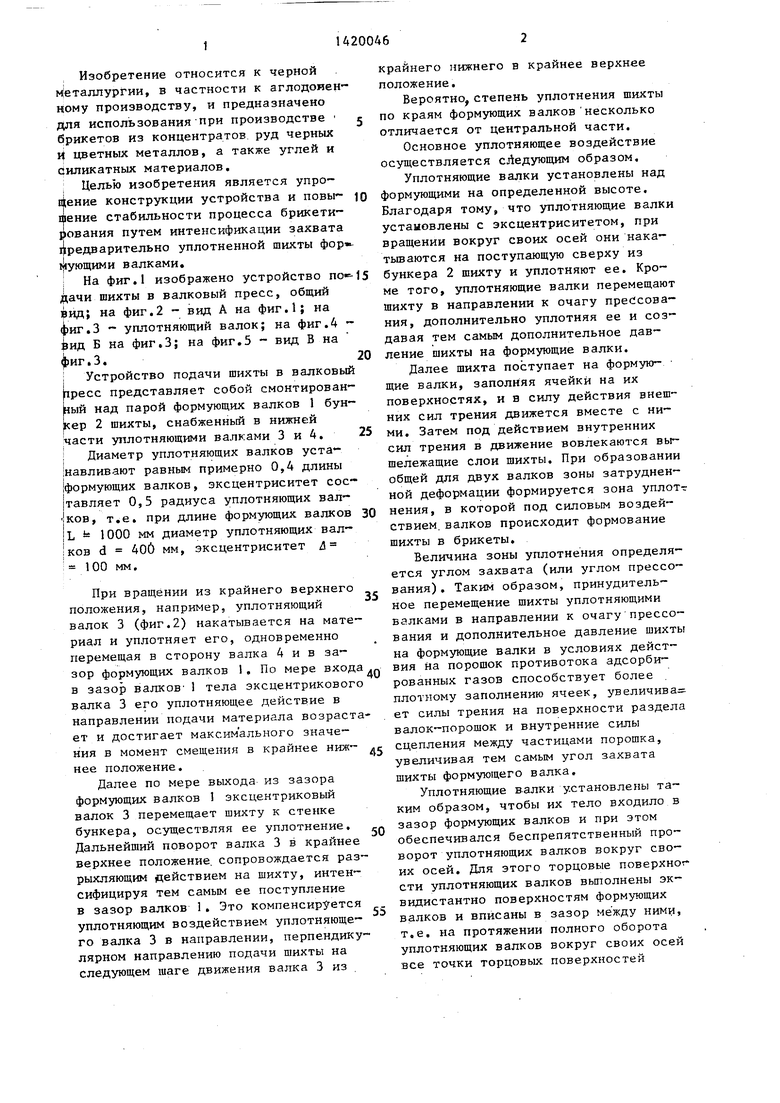

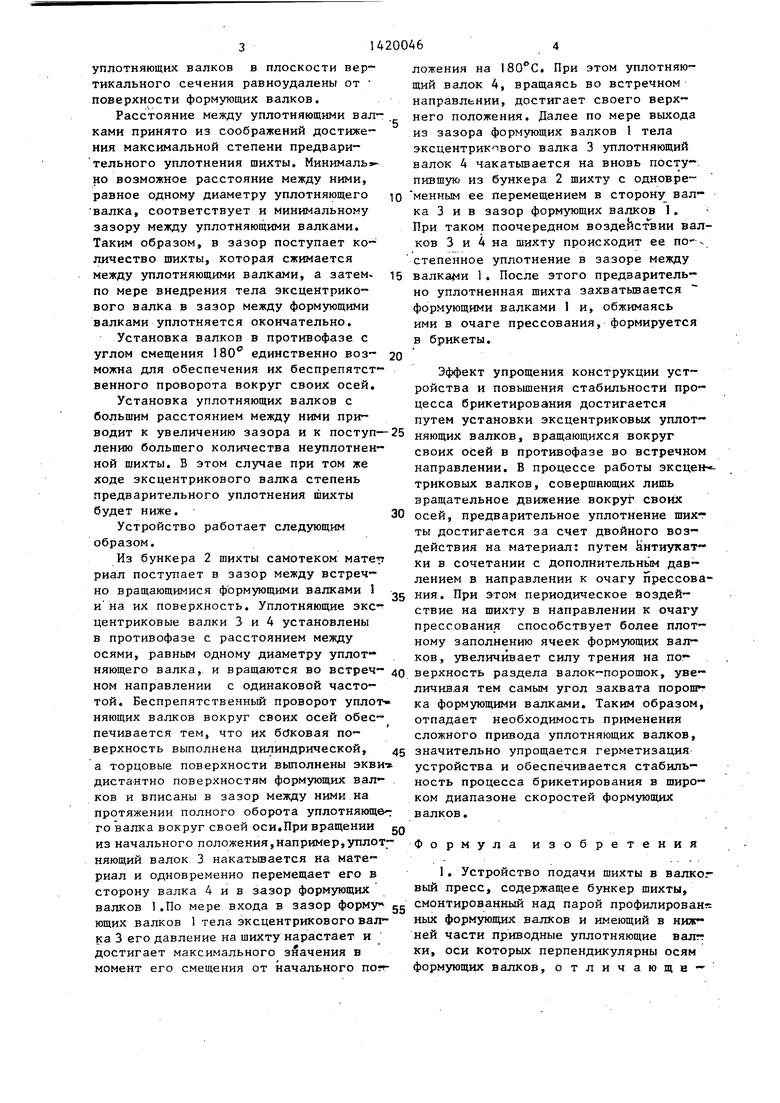

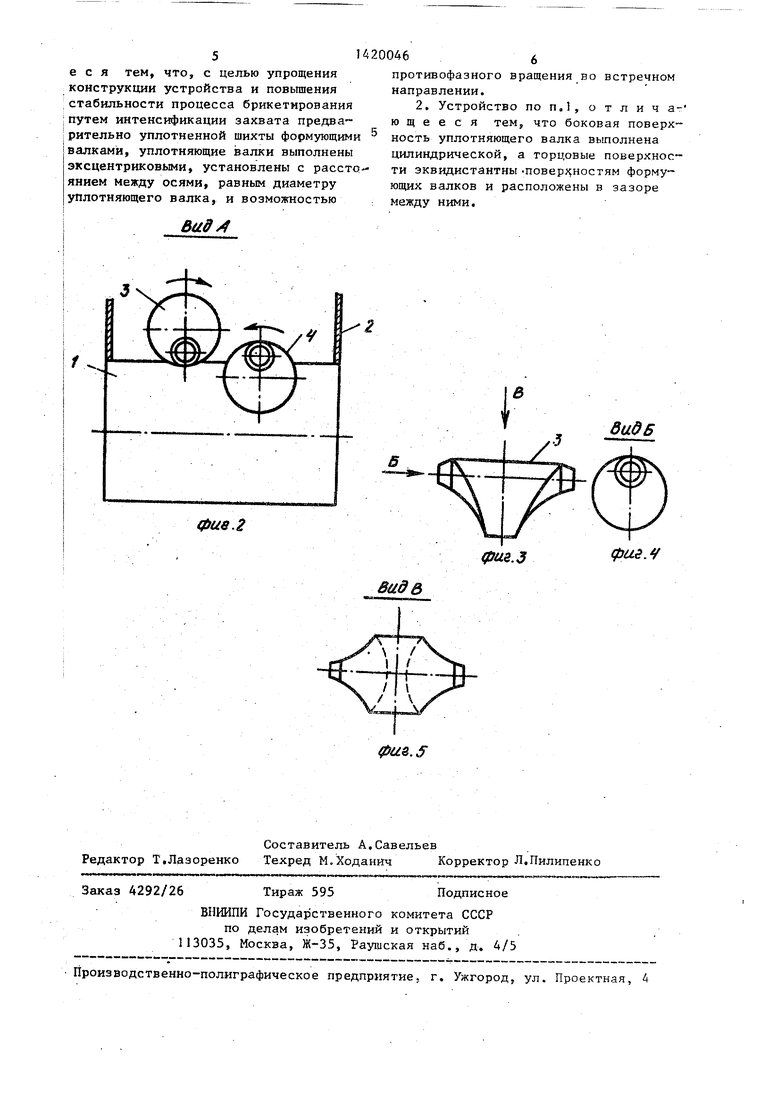

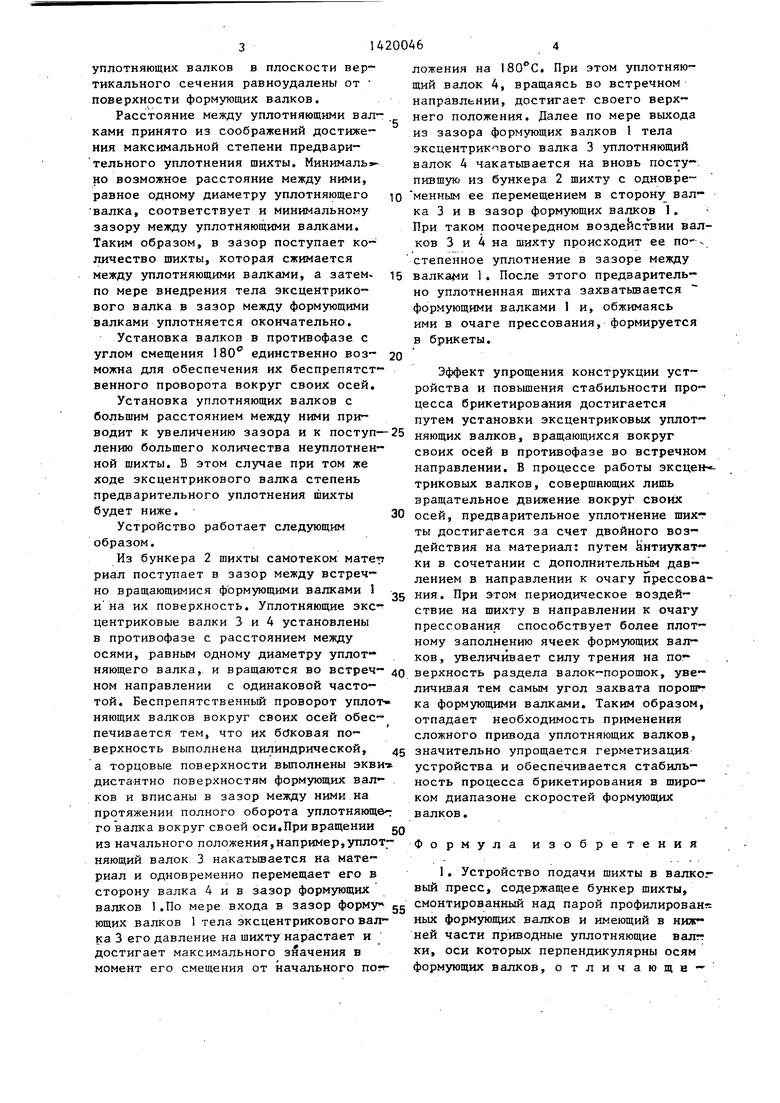

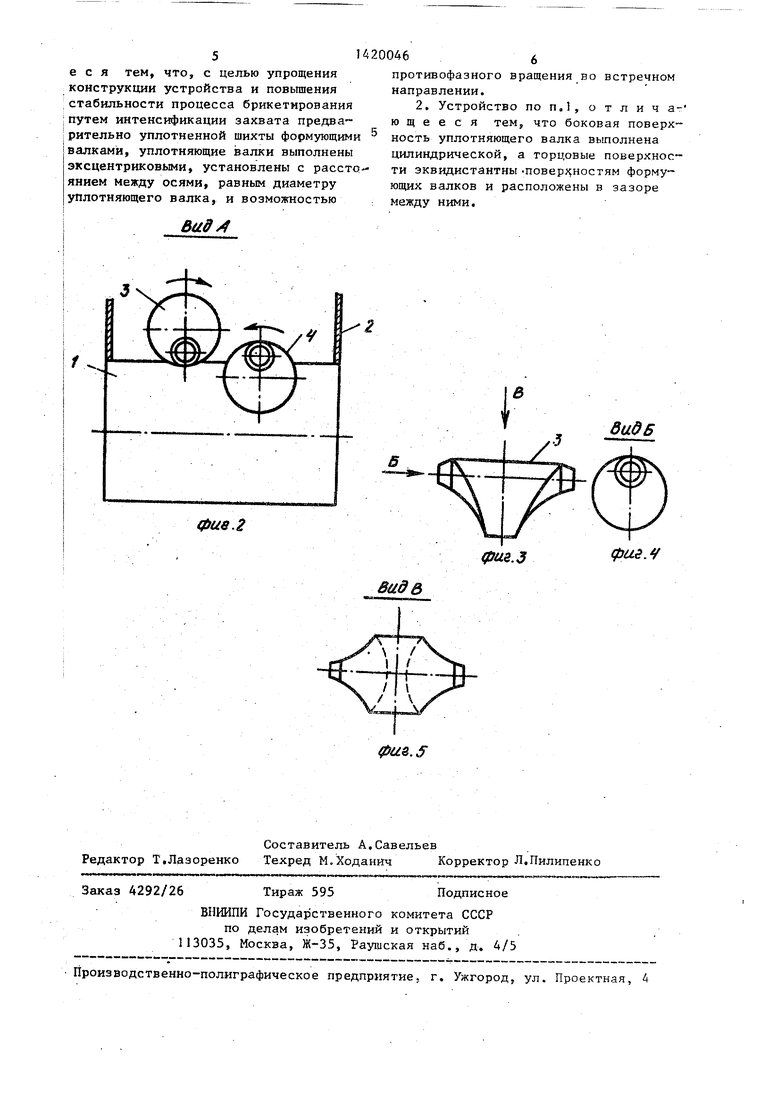

; На фиг.1 изображено устройство по« шихты в валковый пресс, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - уплотняющий валок; на фиг.4 вид Б на фиг.З; на фиг.З - вид В на |Ьиг.З.

j Устройство подачи шихты в валковый jipecc представляет собой смонтирован- ый над парой формующих валков 1 бун- ер 2 шихты, снабженный в нижней :части уплотняющими валками 3 и 4. I Диаметр уплотняющих валков уста ;навливают равным примерно 0,4 длины |формующих валков, эксцентриситет составляет 0,5 радиуса уплотняющих вал- JKOB, т.е. при длине формующих валков jL - 1000 мм диаметр уплотняющих валиков d 40U мм, эксцентриситет Л : 100 мм.

При вращении из крайнего верхнего

положения, например, уплотняющий валок 3 (фиг.2) накатывается на материал и уплотняет его, одновременно перемещая в сторону валка 4 и в зазор формующих валков 1. По мере входа в зазор валков 1 тела эксцентрикового валка 3 его уплотняющее действие в направлении подачи материала возрастает и достигает максим ального значения в момент смещения в крайнее ниж- нее положение.

Далее по мере выхода из зазора формующих валков 1 эксцентриковый валок 3 перемещает шихту к стенке бункера, осуществляя ее уплотнение. Дальнейший поворот валка 3 в крайнее верхнее положение, сопровождается разрыхляющим действием на шихту, интенсифицируя тем самым ее поступление в зазор валков 1. Это компенсируется уплотняющим воздействием уплотняющего валка 3 в направлении, перпендикулярном направлению подачи пшхты на следующем шаге движения валка 3 из

j

5 0

5 0

5

, с

5

крайнего нижнего в крайнее верхнее положение.

Вероятно, степень уплотнения шихты по краям формующих валков несколько отличается от центральной части.

Основное уплотняющее воздействие осуществляется следующим образом.

Уплотняющие валки установлены над формующими на определенной высоте. Благодаря тому, что уплотняющие валки установлены с эксцентриситетом, при вращении вокруг своих осей они нака- тьшаются на поступающую сверху из бункера 2 шихту и уплотняют ее. Кроме того, уплотняющие валки перемещают шихту в направлении к очагу прессования, дополнительно уплотняя ее и создавая тем самым дополнительное давление шихты на формующие валки.

Далее шихта поступает на формую- щие валки, заполняя ячейки на их поверхностях, и в силу действия внешних сил трения движется вместе с ними. Затем под действием внутренних сил трения в движение вовлекаются вышележащие слои шихты. При образовании общей для двух валков зоны затрудненной деформации формируется зона уплотт нения, в которой под силовым воздействием, валков происходит формование шихты в брикеты.

Величина зоны уплотнения определяется углом захвата (или углом прессования) . Таким образом, принудительное перемещение шихты уплотняющими валками в направлении к очагу прессования и дополнительное давление шихты

на формующие валки в условиях действия На порошок противотока адсорбированных газов способствует более плотному заполнению ячеек, увеличивав ет силы трения на поверхности раздела валок-порошок и внутренние силы сцепления между частицами порошка, увеличивая тем самым угол захвата шихты формующего валка.

Уплотняющие в.алки установлены таким образом, чтобы их тело входило в зазор формующих валков и при этом обеспечивался беспрепятственный про- ворот уплотняющих валков вокруг своих осей. Для этого торцовые поверхнот- сти уплотняющих валков выполнены эквидистантно поверхностям формующих валков и вписаны в зазор между ними, т.е. на протяжении полного оборота уплотняющих валков вокруг своих осей все точки торцовых поверхностей

10

25

уплотняющих валков в плоскости вертикального сечения равноудалены от поверхности формующих валков.

Расстояние между уплотняющими валками принято из соображений достижения максимальной степени предварительного уплотнения шихты. Минималь - но возможное расстояние между ними, равное одному диаметру уплотняющего валка, соответствует и минимальному зазору между уплотняющими валками. Таким образом, в зазор поступает количество шихты, которая сжимается между уплотняющими валками, а затем- по мере внедрения тела эксцентрикового валка в зазор между формующими валками уплотняется окончательно.

Установка валков в противофазе с углом смещения единственно возможна для обеспечения их беспрепятст венного проворота вокруг своих осей.

Установка уплотняющих валков с больщим расстоянием между ними приводит к увеличению зазора и к поступлению больщего количества неуплотненной шихты. В этом случае при том же ходе эксцентрикового валка степень предварительного уплотнения шихты будет ниже.

Устройство работает следующим образом.

Из бункера 2 шихты самотеком матеп риал поступает в зазор между встречно вращающимися фЬрмующ1даи валками 1 и на их поверхность. Уплотняющие экс- центриковые валки 3 и 4 установлены в противофазе с расстоянием между осями, равным одному диаметру уплотняющего валка,

ном направлении с одинаковой частотой. Беспрепятственный проворот уплот няющих валков вокруг своих осей обеспечивается тем, что их бсГковая поверхность выполнена цилиндрической, 5 а торцовые поверхности вьтолнены экви- дистантно поверхностям формующих валков и вписаны в зазор между ними на протяжении полного оборота уплотняющв- го валка вокруг своей оси,При вращении gg из начального положения,например,уплотняющий валок 3 накатьшается на материал и одновременно перемещает его в сторону валка 4 и в зазор формующих

ложения на . При этом уплотняющий валок 4, вращаясь во встречном направлении, достигает своего верхнего положения. Далее по мере выхода из зазора формующих валков I тела эксцентрикового валка 3 уплотняющий валок 4 чакатьшается на вновь посту-, пившук; из бункера 2 шихту с одновременным ее перемещением в сторону вал ка 3 и в зазор форм тощих валков 1 . При таком поочередном воздействии валков 3 и 4 на шихту происходит ее по-ч степенное уплотнение в зазоре между 15 вaлкa 1и 1 . После этого предварительно уплотненная шихта захватьюается формующими валками 1 и, обжимаясь ими в очаге прессования, формируется в брикеты.

30

20

Эффект упрощения конструкции устройства и повьш ения стабильности процесса брикетирования достигается путем установки эксцентриковых уплотняющих валков, вращающихся вокруг своих осей в противофазе во встречном направлении. В процессе работы эксцен триковых валков, совершающих лишь вращательное движение вокруг своих осей, предварительное уплотнение шихты достигается за счет двойного воздействия на материал: путем йнтиукат- ки в сочетании с дополнительным давлением в направлении к очагу прессования. При этом периодическое воздействие на шихту в направлении к очагу прессования способствует более плотному заполнению ячеек формующих валков, увеличивает силу трения на по

и вращаются во встреч- о верхность раздела валок-порошок, увеличивая тем самым угол захвата пороша ка формующими валками. Таким образом, отпадает необходимость применения сложного привода уплотняющих валков, значительно упрощается герметизация устройства и обеспечивается стабильность процесса брикетирования в широком диапазоне скоростей формующих валков.

Формула изобретения

35

валков 1.По мере входа в зазор форму gg смонтированный над парой профилирован : ющих валков 1 тела эксцентрикового вал- ных формующих валков и имеющий в ниж- ка 3 его давление на шихту нарастает и ней части приводные уплотняющие валг; достигает максимального значения в ки, оси которых перпендикулярны осям момент его смещения от начального погг- формующих валков, отличаю щн -

10

4200464

ложения на . При этом уплотняющий валок 4, вращаясь во встречном направлении, достигает своего верхнего положения. Далее по мере выхода из зазора формующих валков I тела эксцентрикового валка 3 уплотняющий валок 4 чакатьшается на вновь посту-, пившук; из бункера 2 шихту с одновременным ее перемещением в сторону вал ка 3 и в зазор форм тощих валков 1 . При таком поочередном воздействии валков 3 и 4 на шихту происходит ее по-ч степенное уплотнение в зазоре между 15 вaлкa 1и 1 . После этого предварительно уплотненная шихта захватьюается формующими валками 1 и, обжимаясь ими в очаге прессования, формируется в брикеты.

е с я тем, что, с целью упрощения конструкции устройства и повьппения стабильности процесса брикетирования ;путем интенсификации захвата предва :рительно уплотненной шихты формующими валками, уплотняющие ;валки выполнены эксцентриковыми, установлены с расстоянием Между осями, равным диаметру уплотняющего валка, и возможностью

Вид

фиа.2

14200466

противофазного вращения во встречном направлении.

2, Устройство поп.1,отлича- ю щ е е с я тем, что боковая поверхность уплотняющего валка выполнена

цилиндрической, а торцовые поверхности эквидистантны-повер ностям формующих валков и расположены в зазоре между ними.

бидБ

фи.З

фаз.

виде

0tLQ,S

| Равич Б.М« Брикетирование руд | |||

| М.: Недра, 1982, с.5-15 | |||

| Валковый пресс | 1981 |

|

SU1028531A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1986-10-20—Подача