Изобретение относится к обработке металлов давлением, в частности к производству металлических криволинейных поверхностей из листового металла.

Известен способ для изготовления днищ из листовой заготовки, включающий обкатку заготовки, установленной в шаблоне на узле центрирования, по спирали с помощью формующих роликов (см. а.с. СССР №1400736, В21D 51/08, опубл. 1988 г.).

Недостатком известного способа является неравномерность деформирования заготовки и, как следствие, получение формы и размеров готового изделия с отклонениями от заданных, а также сложность его конструкции.

Наиболее близким к предлагаемому способу является способ прокатки деталей с криволинейной поверхностью, включающий прокатку пакета, состоящего из пуансона и матрицы с расположенной между ними нагретой листовой заготовкой. Причем для придания необходимого радиуса криволинейной поверхности пакет из пуансона и матрицы с размещенной между ними нагретой заготовкой прокатывают между валками рабочей клети прокатного стана (см. свидетельство на п. м. №12537, В21D 51/08, опубл. 2000 г.).

Недостатком известного способа является получение формы и размеров готового изделия с отклонениями от заданных параметров.

Задача, решаемая настоящим изобретением, заключается в повышении качества деталей с криволинейной поверхностью, а именно получение более точных параметров формы и геометрических размеров, снижение усилия деформирования, а также повышение пластических свойств деформированной заготовки.

Поставленная задача решается тем, что в известном способе прокатки деталей с криволинейной поверхностью, включающем прокатку пакета, состоящего из пуансона и матрицы с расположенной между ними нагретой листовой заготовкой, согласно изобретению прокатку осуществляют реверсивно, по меньшей мере, за три прохода, причем в первом проходе обжатие составляет 10…20%, во втором - 30…40%, в третьем - 40…60% от суммарного абсолютного обжатия.

Технический результат, обеспечивающий решение поставленной задачи, заключается в создании условий для более надежного захвата всего пакета валками и условий для равномерной деформации заготовки в каждом реверсивном проходе, снижения усилия деформирования и повышения пластичности металла за счет дробности деформации.

На основании анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ прокатки металла не следует явным образом из известного уровня техники, а следовательно, соответствует условию "изобретательского уровня".

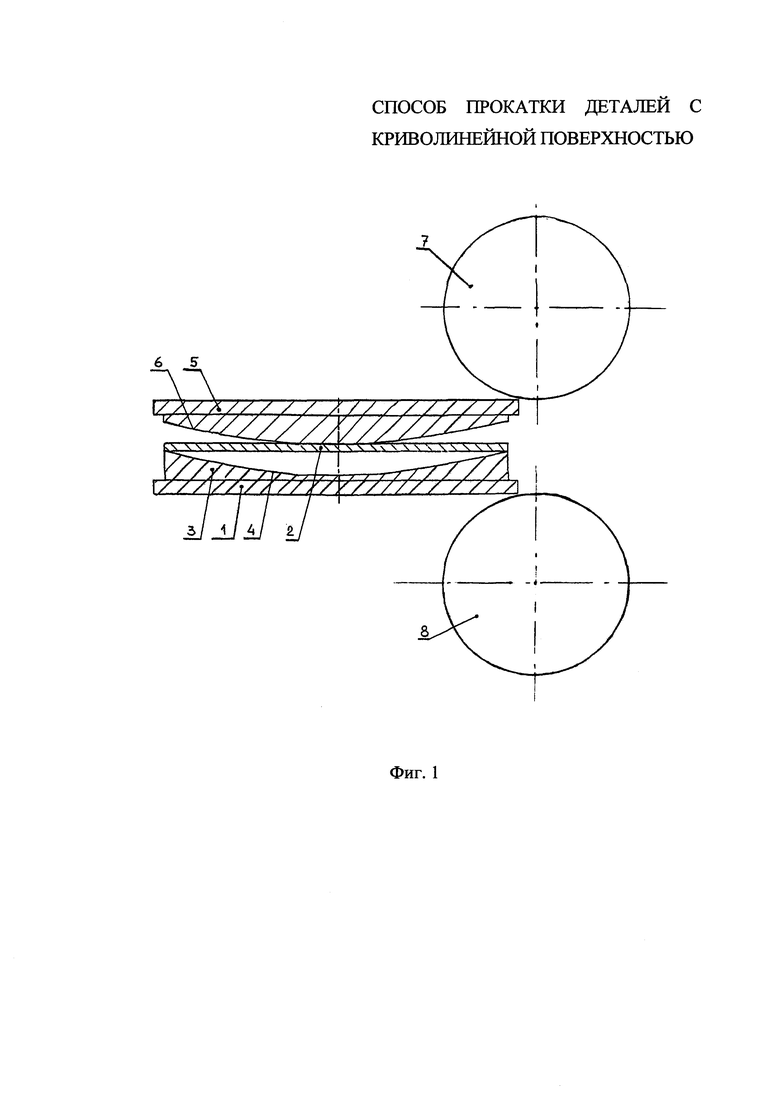

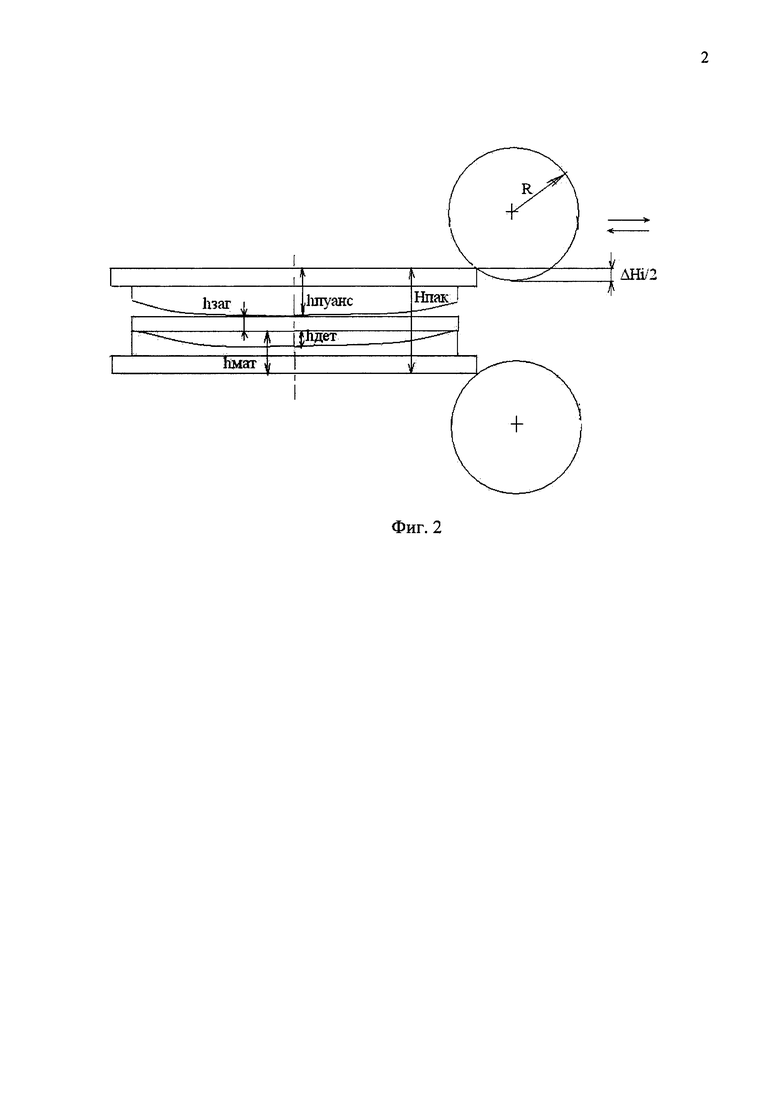

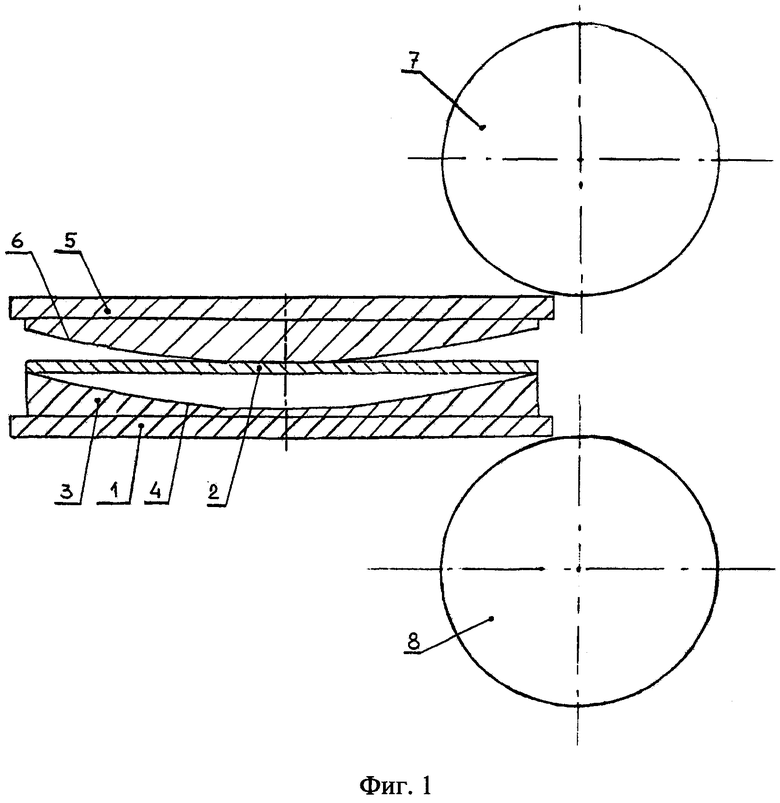

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 изображена схема прокатки пакета, состоящего из пуансона и матрицы с расположенной между ними нагретой листовой заготовкой;

- на фиг. 2 изображена схема реверсивной прокатки пакета с увеличивающимися в каждом проходе абсолютными обжатиями.

Заявляемый способ прокатки деталей с криволинейной поверхностью реализуется посредством следующей схемы прокатки пакета, где на фиг. 1-2 обозначены позиции:

1 - матрица;

2 - листовая заготовка;

3 - кольцеобразный выступ;

4 - вогнутая поверхность кольцеобразного выступа;

5 - пуансон;

6 - выпуклая поверхность пуансона;

7 - верхний валок;

8 - нижний валок;

hзаг - толщина заготовки;

hдет - глубина в криволинейной поверхности детали;

hпуанс - высота пуансона;

hмат - глубина матрицы с учетом толщины стенки;

Hпак - толщина пакета;

ΔHi - абсолютное обжатие пакета в i-м проходе;

R - радиус валка.

Предлагаемый способ прокатки реализуется следующим образом.

Матрицу 1 (фиг. 1) с листовой заготовкой 2, размещенной на кольцеобразном выступе 3, нагревают в печи с выкатным подом до естественного размягчения металла. Заготовка 2, размягчаясь, равномерно оседает до поверхности 4 выступа 3 матрицы 1. Для получения окончательной криволинейной поверхности пуансон 5 с выпуклой поверхностью 6 накладывают на заготовку 2, разместившуюся на вогнутой поверхности матрицы 1.

Для придания необходимого радиуса криволинейной поверхности пакет из пуансона 5 и матрицы 1 с размещенной между ними размягченной заготовкой 2 прокатывают между валками 7 и 8 клети прокатного стана. Прокатку осуществляют реверсивно, по меньшей мере, за три прохода, причем в первом проходе обжатие составляет 10…20%, во втором - 30…40%, в третьем - 40…60% от суммарного абсолютного обжатия.

В результате осуществляемых небольших обжатий происходит постепенная деформация заготовки, что препятствует ее смещению в пакете и приводит к повышению пластических свойств металла заготовки за счет дробной деформации. Это будет способствовать получению более точных формы криволинейной поверхности и геометрических параметров детали, а также снижению усилий деформирования.

Пример конкретного выполнения.

Для изготовления металлической детали с криволинейной поверхностью с внутренним диаметром 2420 мм, глубиной hдет=200 мм и толщиной стенки 40 мм использовали круглую заготовку из марки стали 09Г2С диаметром 2500 мм и толщиной металла hзаг=40 мм.

Матрицу (фиг. 2) с листовой заготовкой, размещенной на кольцеобразном выступе, нагревали в печи с выкатным подом до естественного размягчения металла, до температуры 900°С. Затем пуансон высотой hпуанс=200 мм с выступом с выпуклой поверхностью накладывали на заготовку, разместившуюся на вогнутой поверхности матрицы глубиной с учетом толщины стенки hмат=240 мм. Толщина пакета составляла hпак=480 мм.

Для придания необходимого радиуса криволинейной поверхности пакет, состоящий из пуансона и матрицы с расположенной между ними размягченной заготовкой, прокатывали в рабочей клети прокатного стана между валками, имеющими радиус R=600 мм. Прокатку осуществляли реверсивно за три прохода с обжатиями, равными 20% от суммарного абсолютного обжатия в первом проходе, 30% - во втором и 50% - в третьем. Абсолютные обжатия в соответствующих проходах составили: ΔH1=40 мм, ΔН2=60 мм, ΔН3=100 мм.

Таким образом, при реверсивной прокатке повышается надежность всего процесса за счет устойчивого захвата пакета валками, что позволяет получить более высокое качество деталей с криволинейными поверхностями, с более точными параметрами формы и геометрических размеров, а также достигается снижение усилия деформирования в каждом проходе. Кроме того, в результате многократной деформации пакета обеспечивается дробность деформации заготовки, что позволяет повысить пластичность деформируемого металла и сделать возможным получение деталей с криволинейной поверхностью из высокопрочных материалов.

На основании вышеизложенного можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе, что подтверждается примером выполнения. Соответственно заявляемое решение может быть применимо в прокатном производстве, а следовательно, соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2644091C2 |

| Способ получения алюминиевого слоистого проката | 2024 |

|

RU2833650C1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ асимметричной прокатки полосы из алюминиевого сплава Д16 (варианты) | 2022 |

|

RU2794211C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| Способ производства листового проката из низколегированной стали | 2024 |

|

RU2833651C1 |

| Способ изготовления тонкой медной ленты переменной толщины | 2023 |

|

RU2798654C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2009 |

|

RU2403997C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

Изобретение относится к обработке металлов давлением, в частности к производству металлических деталей с криволинейной поверхностью из листового металла. Осуществляют реверсивную прокатку пакета, состоящего из пуансона и матрицы с расположенной между ними нагретой листовой заготовкой. При этом в первом проходе обжатие составляет 10…20%, во втором - 30…40%, в третьем - 40…60% от суммарного абсолютного обжатия. Улучшается захват пакета валками, что обеспечивает точные параметры формы и геометрические размеры деталей с криволинейной поверхностью. 2 ил., 1 пр.

Способ изготовления детали с криволинейной поверхностью, включающий прокатку пакета, состоящего из пуансона и матрицы с расположенной между ними нагретой листовой заготовкой, отличающийся тем, что прокатку пакета осуществляют реверсивно, по меньшей мере, за три прохода, причем в первом проходе прокатку осуществляют с обжатием 10…20%, во втором - 30…40%, а в третьем - 40…60% от суммарного абсолютного обжатия.

| Способ получения огнестойкой краски | 1928 |

|

SU12537A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2010 |

|

RU2466815C2 |

| US 5758532 A, 02.06.1998. | |||

Авторы

Даты

2017-06-27—Публикация

2016-04-26—Подача