Изобретение относится к области электроники и может быть использовано, в частности при производстве шин.

Известен способ изготовления ленты переменной толщины, включающий следующие последовательно проводимые этапы: подготовка исходной ленты одинаковой толщины, холодная равномерная прокатка исходной ленты по ее длине для получения промежуточной ленты одинаковой толщины в направлении прокатки, холодная гибкая прокатка промежуточной ленты по ее длине для получения ленты переменной толщины, содержащей по своей длине первые участки первой толщины и вторые участки второй толщины, которая меньше первой толщины, отжиг ленты при ее протяжке. Степень пластической деформации после опционального рекристаллизационного отжига, достигаемая на этапах холодной равномерной прокатки и холодной гибкой прокатки на первых участках, более или равна 30% (пат. РФ №2661313, МПК C22F 1/10, C21D 8/02, С22С 19/03, C21D 6/00).

Недостатком известного способа является сложность реализации процесса на обычном прокатном стане и резко выраженная неравномерность деформации. И как следствие, возникает неравномерность механических свойств металла заготовки и поэтому требуется проведение рекристаллизационного отжига, что усложняет процесс. Неравномерная деформация так же приводит к несоответствию геометрических параметров ленты.

Наиболее близким техническим решением является V - VTR - процесс прокатки заготовки переменной толщины, который имеет 4 прохода: V-образный проход предварительной формовки, уменьшающий проход, сплющивающий проход и окончательный проход (Design and experiment of V-shaped variable thickness rolling for rolled profiled strips / Sai Wang, Xianlei Hu, Xiaogong Wang, Jingqi Chen, Xianghua Liu, Changsheng Li // Journal of materials research and technology 2021; №15: 4381-4396. www.elsevier.com/locate/jmrt).

Недостатком известного способа является неравномерность деформации по ширине ленты, которая возникает из-за разных степеней деформации на сопряженных участках поперечного сечения ленты. Неравномерная деформация так же приводит к несоответствию геометрических параметров ленты при порезке ее на требуемый размер в продольном направлении.

Техническая проблема заключается в совершенствовании технологии получения тонкой медной ленты переменной толщины по ее ширине за счет снижения числа проходов с обеспечением требуемых геометрических параметров.

Технический результат, обеспечивающий решение проблемы, заключается в усовершенствовании технологического процесса изготовления медной ленты переменной толщины с обеспечением требуемых геометрических параметров ленты за счет рационального распределения вытяжек металла при окончательной прокатке в калибре, а также исключения дальнейшей операции резки ленты в продольном направлении и сокращения количества операций формовки.

Поставленная проблема решается тем, что в способе изготовления тонкой медной ленты переменной толщины, включающем ее пластическую деформацию с получением корытного профиля, согласно изменению, предварительно задают размеры корытного профиля из соотношения: h=2b, где h - высота центрального участка профиля, b -ширина боковых стенок профиля, при этом дополнительно осуществляют пластическую деформацию корытного профиля ленты, при котором происходит формирование профиля, представляющего собой три горизонтальных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом 40-46°, после чего проводят окончательную прокатку ленты в калибре со степенью обжатия 50-60%.

Сущность изобретения поясняется на рисунках, где:

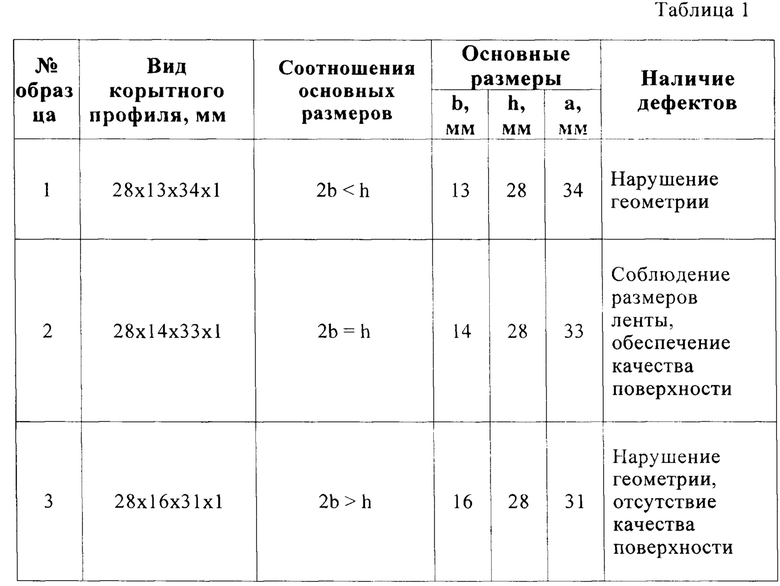

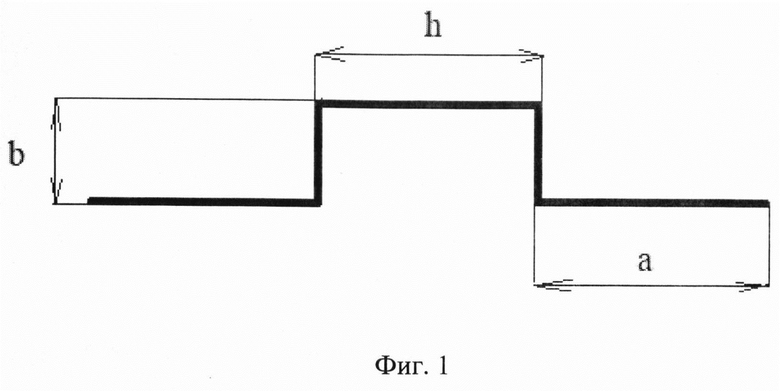

- на фиг. 1 изображен корытный профиль после пластической деформации ленты в первой клети, где h - высота центральной стенки профиля, а - ширина полок, b - ширина боковых стенок профиля;

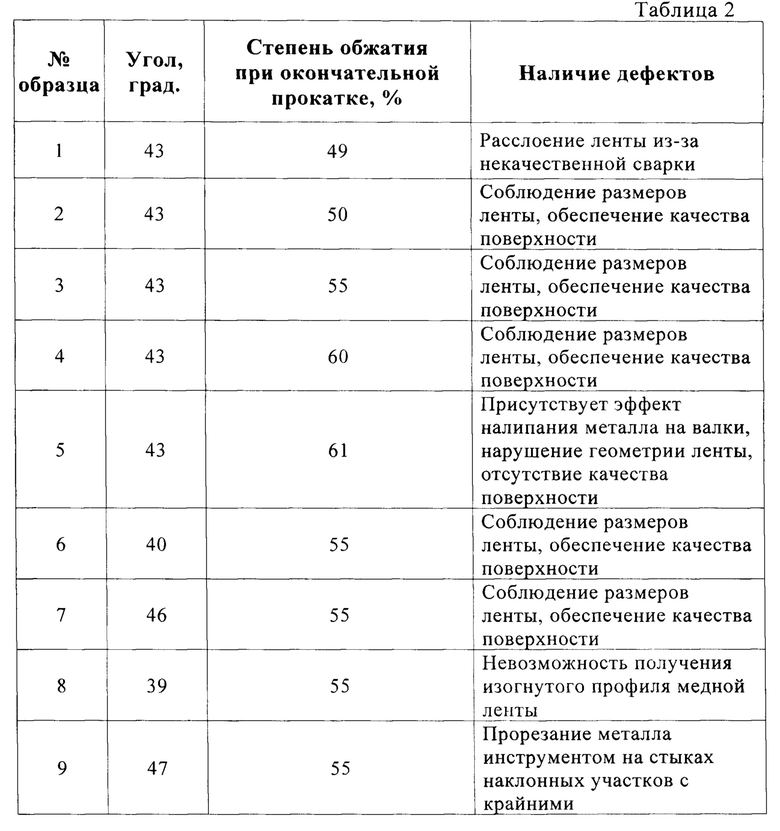

- на фиг. 2 изображен изогнутый профиль медной ленты, полученный во второй клети, где 1 - центральный участок, 2 - наклонный участок, 3 - крайний участок;

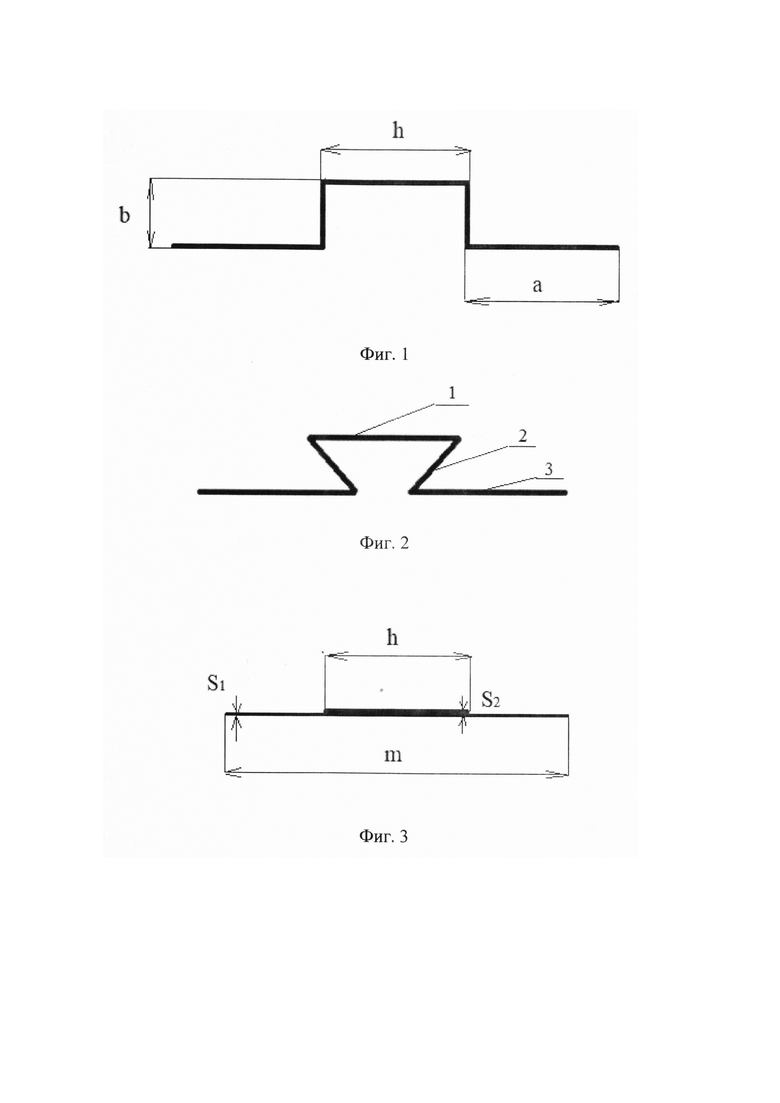

- на фиг. 3 приведено изображение сечения ленты переменной толщины после прокатки в третьей клети.

В случае, если размеры корытного профиля соответствуют условию 2b<h (фиг. 1), то не будут обеспечиваться требуемые характеристики ленты по ее геометрии и качеству поверхности, так как боковые стенки профиля, принимая горизонтальное положение при формировании конечного профиля, полученного после пластической деформации во второй клети, находятся на некотором расстоянии друг от друга. Смыкания между ними не происходит. В дальнейшем, при проведении конечной прокатки на данной поверхности наблюдается неровность поверхности в виде продольной канавки по всей длине ленты. Кроме того, на противоположной поверхности ленты под действием прилагаемого усилия от валков происходит затекание металла верхнего (центрального) участка профиля ленты, в промежуток, образованный наклонными и крайними несомкнувшимися участками профиля. Таким образом, наблюдается нарушение геометрии ленты с обеих сторон.

В случае если размеры корытного профиля соответствуют условию 2b>h, то не обеспечиваются требуемые размеры ленты по ее геометрии в последней операции прокатки, так как при прокатке профиля в 3-м проходе происходит переполнение калибра металлом.

При формировании изогнутого профиля, представляющего собой три горизонтальных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом менее 40° не обеспечивается требуемое качество готового профиля при окончательной прокатке ленты. В частности, не обеспечиваются требуемые геометрические параметры ленты в связи с тем, что в этом случае из-за большего сдвига крайних участков навстречу друг-другу происходит выгибание центрального участка профиля наружу. Кроме этого, может происходить прорезание металла инструментом на стыках наклонных участков с крайними 3 (фиг. 2).

При формировании изогнутого профиля, представляющего собой три горизонтальных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом более 46° возникают сложности получения такой формы поперечного сечения профиля из-за невозможности использования соответствующей этой форме калибровки валков.

При проведении окончательной прокатки в третьем проходе изогнутого профиля медной ленты со степенью обжатия менее 50% не обеспечивается требуемое качество сварки участков профиля, вследствие чего наблюдается расслоение ленты.

При прокатке изогнутого профиля медной ленты в третьем проходе со степенью обжатия более 60% металл значительно разогревается, вследствие чего наблюдается налипание его на валки. Как следствие, получаем отсутствие требуемой геометрии ленты и качества ее поверхности.

Совокупность признаков заявляемого способа позволяет обеспечить уменьшение количества технологических операций при производстве медной ленты переменной толщины за счет рационального распределения вытяжек металла при окончательной прокатке в калибре, а также исключении дальнейшей операции резки медной ленты в продольном направлении.

Способ изготовления тонкой медной ленты заключается в следующем.

Медную ленту с заданной шириной и толщиной деформируют в прокатных валках с корытообразным калибром. Полученный корытный профиль ленты (фиг. 1) подают в следующую клеть, где из нее формируется изогнутый профиль, представляющий собой три горизонтальных прямолинейных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом 40-46° (фиг. 2), после чего проводят окончательную прокатку ленты в калибре со степенью обжатия 50-60%. При этом во второй клети боковые стенки корытообразного профиля путем сдвига их внутрь профиля трансформируются в наклонные участки 2, которые осаживаясь, сдвигают крайние участки 3 профиля навстречу друг другу (фиг. 2).

Перед прокаткой в третьей клети конец ленты с полученным изогнутым профилем (фиг. 2) сплющивают и подают в калиброванные валки, где происходит его прокатка. То есть под действием усилия верхнего валка центральный участок полученного изогнутого профиля укладывается на наклонные участки, которые смыкаются друг с другом. В виду того, что медь - материал, имеющий невысокую температуру плавления, а лента имеет небольшую толщину, происходит сваривание центрального горизонтального участка, наклонных и крайних участков профиля между собой, при этом образуется окончательный профиль ленты с переменной толщиной (фиг. 3).

Пример получения ленты переменной толщины.

Из медной ленты исходной ширины - 118 мм и толщины - I мм в калиброванных валках формируют корытообразный профиль с заданными размерами последнего (см. таблицу 1).

Полученную ленту с корытообразным профилем (фиг. 1) подают во вторую клеть, где происходит формирование изогнутого профиля ленты (фиг. 2) путем сдвига боковых стенок внутрь профиля. При этом полученный профиль ленты представляет собой три горизонтальных прямолинейных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом 39-47° (фиг. 2).

Перед прокаткой в третьей клети конец заготовки сплющивают и проводят осаживание изогнутого профиля ленты с целью облегчения его подачи в третью клеть, в которой получают окончательный профиль ленты путем прокатки в калибре с соответствующими размерами: h=28 мм, m=66 мм, S1=0,5 мм, S2=1,5 мм (фиг. 3).

При получении профиля ленты в виде трех горизонтальных прямолинейных участков, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом 45° с различными заданными размерами на образце 1 (см таблицу 1) наблюдается нарушение геометрических параметров ленты - образуется утонение ленты по всей длине в осевой ее части в виде канавки. Причем, чем больше разница в размерах профиля, тем больше ширина канавки.

При получении изогнутого профиля ленты (фиг. 2) на образце 3 также наблюдается несоблюдение геометрических параметров.

Затем образцы в количестве 8 штук №2 корытного профиля 28×14×33×1 мм дополнительно пластически деформировали путем формовки и получали изогнутый профиль ленты, представляющий собой три горизонтальных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом 39-47°. Затем осуществляли прокатку в третьей клети с разными степенями обжатия. Результаты прокатки приведены в таблице 2.

Таким образом, усовершенствованная предложенная технология, где за две операции формирования профиля и одну операцию прокатки получают тонкую медную ленту переменной толщины по ее ширине с обеспечением требуемых характеристик по геометрии. Кроме того, усовершенствованная технология исключает операцию резки, а, следовательно, у полученной продукции не только сохраняются геометрические параметры, но и снижаются материальные затраты на ее производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354476C2 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПРОФИЛЯ U-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2196648C1 |

| Способ производства полос | 1988 |

|

SU1611469A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1991 |

|

RU2014915C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ И КАТАНКИ | 1991 |

|

RU2015752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ПРОФИЛЯ | 2001 |

|

RU2201829C2 |

Изобретение относится к области обработки металлов давления и может быть использовано в электронике, в частности при производстве шин. Способ изготовления тонкой медной ленты переменной толщины включает пластическую деформацию ленты с получением корытного профиля, предварительно задают размеры корытного профиля из соотношения: h=2b, где h - высота центральной стенки профиля, b - ширина боковых стенок профиля, при этом дополнительно осуществляют пластическую деформацию корытного профиля ленты, при котором происходит формирование профиля, представляющего собой три горизонтальных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом 40-46°, после чего проводят окончательную прокатку ленты в калибре со степенью обжатия 50-60%. Технический результат заключается в усовершенствовании технологического процесса изготовления ленты переменной толщины за счет снижения количества операций формовки по сравнению с прототипом, что обеспечит получение требуемых геометрических параметров ленты за счет рационального распределения вытяжек металла при окончательной прокатке в калибре, а также исключении дальнейшей операции порезки ленты в продольном направлении. 2 табл., 3 ил.

Способ изготовления тонкой медной ленты переменной толщины, включающий ее пластическую деформацию с получением корытного профиля, отличающийся тем, что предварительно задают размеры корытного профиля из соотношения: h=2b, где h - высота центральной стенки профиля, b - ширина боковых стенок профиля, при этом дополнительно осуществляют пластическую деформацию корытного профиля ленты, при котором происходит формирование профиля, представляющего собой три горизонтальных участка, причем центральный участок расположен выше крайних и соединен с ними наклонными участками, выполненными под углом 40-46°, после чего проводят окончательную прокатку ленты в калибре со степенью обжатия 50-60%.

| SAI WANG и др | |||

| Design and experiment of V-shaped variable thickness rolling for rolled profiled strips | |||

| Journal of materials research and technology, 2021, N 15, с.4381-4396 | |||

| ПЕСИН А.М | |||

| и др | |||

| Плющение ленты: теория, технология, новые решения | |||

| Магнитогорск, МиниТип, 2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ПЕРЕМЕННОЙ ТОЛЩИНЫ И ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ЛЕНТА | 2014 |

|

RU2661313C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1994 |

|

RU2119401C1 |

| CN 0107470353 A, | |||

Авторы

Даты

2023-06-23—Публикация

2023-02-27—Подача