Изобретение относится к металлообработке, конкретно к электрохимической обработке, и предназначено для обработки осесимметричных деталей типа «вал».

Известно устройство из способа электрохимической обработки заготовок типа тел вращения, бандажей железнодорожных колес. Способ включает обработку поверхности заготовки при постоянном токе с подачей в межэлектродный зазор электролита с использованием в качестве анода заготовки, а в качестве катода электрод-инструмента в виде кулачков [Патент RU 2301134 С2, кл. В23Н 3/00, 2006].

Недостатком приведенного аналога является невозможность обработки длинномерных маложестких деталей как простых, так и сложных по форме в поперечном сечении валов.

Известно устройство для электрохимической обработки маложестких валов, содержащее датчик контроля прогиба вала, связанный с источником питания через блок управления, а также ванну с электролитом, которая закреплена на суппорте станка и имеет возможность перемещаться вдоль и поперек оси вала [Авторское свидетельство СССР №1618536 А1, кл. В23Н 3/00].

Недостатком данного аналога является невозможность стабилизировать продольную ось вала и обеспечить продольную геометрическую точность вала. Кроме того, диапазон диаметров при обработке минимальный, обработка ступенчатых валов невозможна, так как при прохождении ступени электрод-инструментом она сглаживается.

Известно устройство, выбранное в качестве прототипа, описанное в способе обработки тел вращения и содержащее систему самоцентрирующих люнетов (СЦЛ), установленных на отдельной станине и удерживающих вал в процессе обработки, который подключен к положительному полюсу источника тока, а ролики СЦЛ подключены к отрицательному полюсу источника. СЦЛ оснащены шаговыми двигателями, которые управляются от блока управления и источника питания постоянного тока [Патент РФ №2492030 С1, кл. В23В 1/00, 2013].

Приведенный аналог имеет недостатки. Возникающие при механической обработке силы резания создают остаточные напряжения по всей поверхности вала, которые складываются с внутренними остаточными напряжениями с учетом знака и приводят к потере точности (искривлению оси вала в процессе эксплуатации). В материале заготовки остаточные напряжения всегда распределены неравномерно по длине. Кроме того, после механической обработки шейки вала имеют малую точность и низкую шероховатость.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эксплуатационной точности и качества поверхности шеек вала, устранение концентраторов напряжений, которые остаются после токарной обработки. В результате достигаются следующие технические результаты: повышается точность формы в поперечном и продольном направлении за счет отсутствия сил резания и стабилизации оси заготовки в процессе электрохимической обработки; повышается надежность работы вала за счет снятия поверхностных остаточных напряжений, остающихся после механической обработки.

Эта задача решается тем, что устройство для электрохимической обработки осесимметричных валов содержит переднюю и заднюю опоры со сферическими центрами, установленные через диэлектрические прокладки в передней и задней опорах станка, суппорт, дополнительную станину с закрепленными на ней самоцентрирующими люнетами с приводами зажима, блок управления приводами зажима самоцентрирующих люнетов и источник питания, который подключен положительным полюсом к валу, в устройстве использованы базирующие самоцентрирующие люнеты, которые оснащены диэлектрическими опорными роликами, при этом оно содержит инструментальный самоцентрирующий люнет, установленный на суппорте и оснащенный тремя электрод-инструментами, выполненными в виде жестко соединенных металлических трубочек, рабочие торцы электрод-инструментов имеют форму сектора с радиусом, величина которого равна среднему значению между максимальным и минимальным радиусами шеек обрабатываемого вала, причем электрод-инструменты подключены к отрицательному полюсу источника питания, оснащены механизмом поворота на 180° и выполнены с возможностью подвода электролита от насоса прокачки в зону обработки, закрытую кожухом из эластичного материала, образующего замкнутую полость вокруг обрабатываемого вала и имеющего отверстия под электрод-инструменты. Устройство может содержать кожух сбора электролита выполненный из диэлектрического материала в виде швеллера, свернутого в кольца, причем в боковых стенках выполнены карманы-складки, расположенные по длине окружности с равным шагом, а между карманами-складками периферийная часть стенок имеет утолщение в виде цилиндрического обода, диаметр которого больше толщины стенок в 3…4 раза, а карманы-складки выполнены толщиной в 3…4 раза меньше боковых стенок, а на полке швеллера выполнены отверстия под электрод-инструменты.

Использование самоцентрирующих люнетов двух типов - базирующих и инструментального обеспечивает бессиловую обработку с равномерным снятием припуска в поперечном сечении вала с совмещением конструкторских, технологических и измерительных баз.

Оснащение базирующих самоцентрирующих люнетов диэлектрическими опорными роликами обеспечивает электрическую изоляцию вала от станка.

Установка инструментального самоцентрирующего люнета на суппорте и его оснащение тремя электрод-инструментами обеспечивает возможность обработки вдоль вала электрохимическим методом обработки с повышенной производительностью.

Выполнение электрод-инструментов в виде жестко соединенных металлических трубочек, рабочие торцы электрод-инструментов при этом имеют форму сектора с радиусом, равным среднему радиусу между максимальным и минимальным радиусами шеек обрабатываемого вала, обеспечивает равномерную подачу электролита непосредственно в зону обработки, наиболее равномерное расстояние - межэлектродный зазор и максимальную производительность и точность.

Подключение электрод-инструментов к отрицательному полюсу источника питания обеспечивает снятие припуска с вала.

Оснащение электрод-инструмента механизмом поворота на 180° обеспечивает расширение технологических возможностей за счет поворота трубчатого электрод-инструмента так, чтобы его рабочая поверхность была эквидистантна шейке вала, т.к. при различных диаметрах вала угловое положение рычагов меняется.

Возможность подвода электролита к входу электрод-инструмента от насоса прокачки в зону обработки удаляет продукты электрохимической обработки из зоны обработки.

Закрытие кожухом из эластичного материала, образующего замкнутую полость вокруг обрабатываемого вала и имеющего отверстия под электрод-инструменты, обеспечивает герметичность рабочей полости, исключение попадания электролита на поверхности станка.

Выполнение кожуха сбора электролита из диэлектрического материала в виде швеллера, свернутого в кольцо, обеспечивает возможность обработки в любом месте вдоль оси вала за счет быстрой переустановки кожуха без раскрепления вала.

Выполнение в боковых стенках карманов-складок, расположенных по длине окружности с равным шагом, между карманами-складками периферийная часть стенок с утолщением в виде цилиндрического обода, диаметр которого больше толщины стенок в 3…4 раза, а карманы-складки выполнены толщиной в 3…4 раза меньше боковых стенок, обеспечивает плотное прилегание кожуха при различных диаметрах шеек вал.

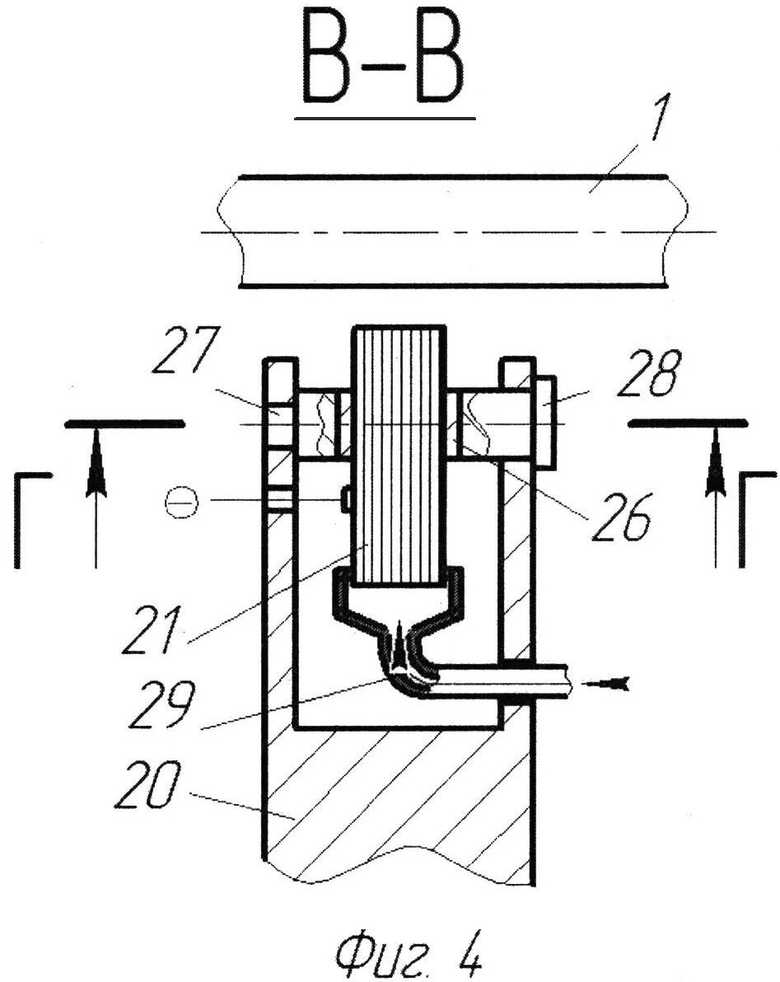

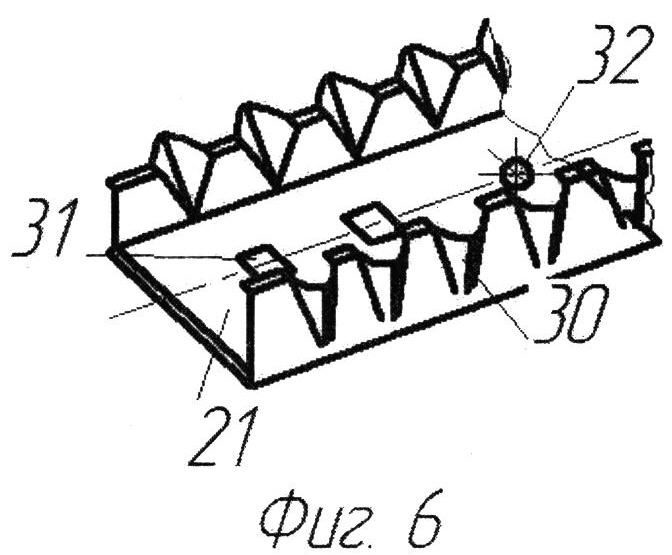

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено: на фиг. 1 приведена функциональная схема обработки маложесткого вала, вид сверху; на фиг. 2 показан разрез А-А фиг. 1; на фиг. 3 показан разрез Б-Б фиг. 1; на фиг. 4 показан разрез В-В фиг. 3; на фиг. 5 показан разрез Г-Г фиг. 4; на фиг. 6 показана изометрия кожуха защиты.

Устройство для электрохимической обработки содержит вал 1, базирующие самоцентрирующие люнеты (БСЦЛ) 2, дополнительную станину 3, на которой крепятся БСЦЛ 2, привод зажима 4 БСЦЛ 2, переднюю 5 и заднюю 6 опоры с, соответственно, поводковым патроном со сферическим центром 7 и со сферическим центром 8, электрически изолированными от корпусов опор 5 и 6 станка, блок управления 9, инструментальный самоцентрирующий люнет (ИСЦЛ) 10 на суппорте (не показан), через ходовой винт 11 связанный с приводом продольной подачи 12. Вал 1 через одну из опор в виде сферического центра подключен к положительному полюсу источника питания 1.3. БСЦЛ 2 подключены к выходу гидростанции 14.

Рычаги 15 БСЦЛ 2 (фиг. 2) с опорными роликами 16 установлены в корпусе 17. Привод зажима 4 жестко связан с копиром 18, на который опираются ролики 19. Опорные ролики 16 выполнены из диэлектрического материала (например, камня). ИСЦЛ 10 также содержит корпус 17, в котором размещен копир 18. Рычаги 20 оснащены электрод-инструментами 21, выполненными в виде металлических трубочек, набранных в стержень, например прямоугольной формы, и скрепленных между собой. Для перемещения рычагов 20 на корпусе 17 закреплен электромеханический привод 22. Электрод-инструменты 21 проходят внутрь кожуха 23, выполненного из мягкого диэлектрика (резины, пластмассы), который оснащен снизу трубкой слива 24. Электрод-инструменты 21 подключены к насосу прокачки электролита 25.

Электрод-инструменты 21 (фиг. 3-5) вмонтированы в диэлектрические втулки 26 прямоугольного сечения, которые вмонтированы в ось 27. Последняя имеет возможность поворачиваться на 180° и имеет фиксатор 28. На нерабочем конце электрод-инструмента закреплена эластичная труба 29 для подвода электролита от насоса прокачки 25 в зону электрохимической обработки вала 1, закрытую кожухом 23.

Кожух выполнен в виде швеллера (фиг. 6), боковые стенки имеют тонкостенные карманы-складки 30, расположенные по перифериям стенок с равным шагом, а в спинке швеллера выполнены три квадратных отверстия 31 под электрод-инструменты 21 и отверстие 32 под слив.

Устройство для электрохимической обработки осесимметричных деталей типа вал работает следующим образом.

Вал устанавливают в раскрытые рычаги 15 БСЦЛ 2, которые закреплены на дополнительной станине 3. БСЦЛ 2 устанавливаются вдоль оси вала 1 с шагом, не превышающим 5…9 диаметров шеек вала 1. Далее включается привод зажима 4, на вход которого подается под давлением масло от насосной станции 14, копир 18, перемещаясь на вал 1, поворачивает рычаги 15, на концах которых крепятся опорные ролики 16, до контакта с рабочей поверхностью вала 1. Далее вал 1 поджимают задним центром 8 (фиг. 1), закрепленным в опоре 6, до контакта с идентичным передним центром поводкового патрона 7 в опоре 5. Один из центров (например, 8) подключают к положительному полюсу источника питания 13.

Далее подводят ИЦСЛ 10 к зоне обработки (место размерной обработки или полирования шейки вала). Электрод-инструменты 21 подключены к отрицательному полюсу источника питания 13, а через эластичную трубу 29 поступает под давлением водный раствор электролита (например, на основе поваренной соли NaCl).

Во избежание попадания электролита на поверхность станка, до обработки на вал 1 одевают в зоне обработки кожух 23 в виде кольца. Рычаги 20 с электрод-инструментами 21 вводят в отверстия 31 кожуха 23.

Далее блок управления 9 включает электромеханический привод 22, который подводит на заданное расстояние электрод-инструменты 21 до вала 1. Выверка происходит следующим образом. При сближении рычагов 20 в момент контакта одного из любого электрод-инструмента 21 происходит замыкание электрической цепи источника питания, который вмонтирован в блок управления 9 (с напряжением не выше 12 В). Момент контакта вала 1 с электрод-инструментом 21 является точкой отсчета координаты, и блок управления 9 дает команду на электромеханический привод 22 с учетом знака на перемещение электрод-инструмента 21, который отходит от поверхности вала 1 на величину порядка 0,02…0,08 мм в зависимости от геометрии шейки вала 1.

Подается рабочее напряжение от источника питания 13 и при вращении вала 1 происходит обработка. Вал 1 приводят во вращение (на фиг. 1 привод показан условно в виде поводкового патрона 7) со скоростью 15…20 об/мин, включает подачу электролита, выход блока управления 9 подключен к насосу прокачки электролита 25, обеспечивающему подачу электролита под давлением 4.…6 атм в зону обработки трех электрод-инструментов 21, которые обеспечивают равномерные гидродинамические условия обработки в любой зоне обработки.

Электрод-инструмент устанавливается с межэлектродным зазором 0,02…0,08 мм в зависимости от размеров диаметра вала, физико-механических свойств обрабатываемого материала и рабочего напряжения, которое порядка 8…12 В при плотности тока 100…550 А/см2 и температуре электролита 20-25°С.

При размерной электрохимической обработке скорость подачи электрод-инструмента 21 на вал V=0,20…0,28 мм/мин. При полировании рабочей поверхности время рабочего процесса определяется экспериментальным путем.

Путь электрод-инструмента 21 задается программой в блоке управления 9, который в этом случае работает как ЧПУ, т.е. обрабатывает шейку вала 1 в заданный размер с учетом допуска. ИСЦЛ 10 перемещается с заданной скоростью продольной подачи по команде от блока управления 9 на привод продольного перемещения 12, последний вращает ходовой винт 11, который и перемещает ИСЦЛ 10 вдоль оси вала 1 со скоростью 0.2 мм/об.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки винтов | 2018 |

|

RU2700894C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2494840C1 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| Устройство для электрохимической обработки | 2015 |

|

RU2623949C2 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2578895C2 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки одновинтового насоса | 2022 |

|

RU2798263C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО РАЗРЕЗАНИЯ, ШЛИЦЕВАНИЯ И ДРУГИХ ВИДОВ ОБРАБОТКИ | 1969 |

|

SU254287A1 |

| Инструмент-электрод для электрохимического полирования пространственно сложных поверхностей | 2018 |

|

RU2686508C1 |

Изобретение относится к электрохимической обработке осесимметричных деталей типа вал. Устройство содержит переднюю и заднюю опоры со сферическими центрами, установленные через диэлектрические прокладки в передней и задней опорах станка, суппорт, дополнительную станину с закрепленными на ней самоцентрирующими люнетами с приводами зажима, блок управления приводами зажима самоцентрирующих люнетов и источник питания, подключенный положительным полюсом к валу. В устройстве использованы базирующие самоцентрирующие люнеты, оснащенные диэлектрическими опорными роликами, а также инструментальный самоцентрирующий люнет, установленный на суппорте и оснащенный тремя электрод-инструментами, выполненными в виде склеенных между собой металлических трубочек. Рабочие торцы электрод-инструментов имеют форму сектора с радиусом, величина которого равна среднему значению между максимальным и минимальным радиусами шеек обрабатываемого вала, причем электрод-инструменты подключены к отрицательному полюсу источника питания, оснащены механизмом поворота на 180° и выполнены с возможностью подвода электролита от насоса прокачки в зону обработки, закрытую кожухом из эластичного материала, образующего замкнутую полость вокруг обрабатываемого вала и имеющего отверстия под электрод-инструменты. Изобретение позволяет повысить точность и качество обработки осесимметричных деталей типа вал. 1 з.п. ф-лы, 6 ил.

1. Устройство для электрохимической обработки осесимметричных валов, содержащее переднюю и заднюю опоры со сферическими центрами, установленные через диэлектрические прокладки в передней и задней опорах станка, суппорт, дополнительную станину с закрепленными на ней самоцентрирующими люнетами с приводами зажима, блок управления приводами зажима самоцентрирующих люнетов и источник питания, который подключен положительным полюсом к валу, отличающееся тем, что в нем использованы базирующие самоцентрирующие люнеты, которые оснащены диэлектрическими опорными роликами, при этом оно содержит инструментальный самоцентрирующий люнет, установленный на суппорте и оснащенный тремя электрод-инструментами, выполненными в виде склеенных между собой металлических трубочек, причем рабочие торцы электрод-инструментов имеют форму сектора с радиусом, величина которого равна среднему значению между максимальным и минимальным радиусами шеек обрабатываемого вала, электрод-инструменты подключены к отрицательному полюсу источника питания, оснащены механизмом поворота на 180° и выполнены с возможностью подвода электролита от насоса прокачки в зону обработки, закрытую кожухом из эластичного материала, образующего замкнутую полость вокруг обрабатываемого вала и имеющего отверстия под электрод-инструменты.

2. Устройство по п.1, отличающееся тем, что оно содержит кожух сбора электролита, выполненный из диэлектрического материала в виде швеллера, свернутого в кольца, причем в боковых стенках выполнены карманы-складки, расположенные по длине окружности с равным шагом, а между карманами-складками периферийная часть стенок имеет утолщение в виде цилиндрического обода, диаметр которого больше толщины стенок в 3…4 раза, а карманы-складки выполнены толщиной в 3…4 раза меньше боковых стенок, при этом на полке швеллера выполнены отверстия под электрод-инструменты.

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| Устройство для размерной электрохимической обработки длинномерных нежестких деталей | 1988 |

|

SU1618536A1 |

| Сцепное приспособление для моторной повозки, передвигающейся путем, сцепления с уложенным на пути и закрепленным в конечных его пунктах канатом | 1927 |

|

SU23429A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| US 8397609 B2, 13.03.2013 | |||

Авторы

Даты

2015-06-10—Публикация

2013-09-17—Подача